Producción

El tablero de fibra es un material de construcción bastante económico, aunque delgado (debido a la tecnología de producción de prensado "húmedo") y duradero. En la fabricación de tableros duros, la molienda de madera puede ocurrir de varias maneras:

- termo-mecánico

- químico-mecánico

- mecánico.

Después de la molienda, las partículas se mezclan con aditivos especiales, por lo que se logra la máxima resistencia a la humedad del material terminado. Después de eso, la materia prima se prensa a alta temperatura y bajo alta presión.

Existe otro método para la fabricación de tableros de fibra, cuando la masa triturada de las materias primas se seca en cámaras de secado especiales. Es con este método de producción que se logra la suavidad de un lado de la placa terminada.

A menudo, la parte frontal del tablero duro está barnizada. También existen láminas con laminación a partir de una película especial de alta resistencia que imita materiales naturales como metal, cerámica, piedra, madera, etc.

Cómo aislar una pared desde el interior con tus propias manos.

Puede realizar el aislamiento interno usted mismo. Para hacer esto, debe seguir la tecnología de trabajo. Eso es lo que consideraremos a continuación.

Actividades preparatorias

Si cree que el aislamiento del interior de las paredes comienza con la instalación del marco, está equivocado.

La primera etapa del aislamiento interno incluye:

- Secado de la superficie de las paredes.

- Sellado de todas las virutas y grietas.

- Tratamiento superficial con agentes antisépticos.

- Aplicar una imprimación si el aislamiento está unido al adhesivo.

La realización de todas las acciones anteriores aumenta significativamente las propiedades adhesivas de la pared.

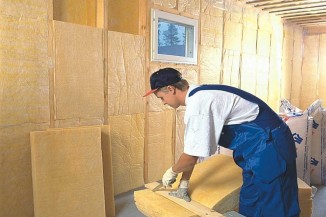

Aislamiento de lana mineral: instalación de marcos.

El aislamiento de lana mineral se realiza en la siguiente secuencia:

- Cubrir las paredes con impermeabilizante.

- Primero, se ensambla un marco a partir de una viga de madera. Para sujetar las barras, use tornillos autorroscantes con rosca ancha.

Lo mejor es instalar elementos de marco de madera en posición vertical. Gracias a esto, la humedad que se acumulará debajo de los materiales podrá fluir hacia abajo sin obstáculos. El ancho entre las barras debe ser ligeramente menor que las losas de lana mineral.

Montaje de la empanada

Cuando se complete el ensamblaje del marco, deberá:

- Instale losas de lana mineral entre las barras para que no haya espacios.

- Fije el aislante térmico con tacos.

- Estire la película de barrera de vapor en la parte superior y fíjela.

- Estire la membrana horizontalmente.

Además, puede sellar las juntas de la membrana con cinta adhesiva.

Acabado y revestimiento de techo

La última etapa del aislamiento de lana mineral es revestir la superficie con paneles de yeso, tablillas o madera contrachapada con tornillos o clavos autorroscantes. La fijación de material limpio se realiza en las barras del marco.

El aislamiento del techo se realiza utilizando la misma tecnología. Si es necesario aislar un ático o buhardilla desde el interior, se recomienda aplicar aislamiento térmico en la parte superior del techo. Para locales residenciales, es mejor usar una película de barrera de vapor en 2 capas: 1 capa debajo de las losas de lana mineral y 2 encima del aislamiento.

Uso de espuma de poliestireno

Si desea ahorrar tiempo, puede aislar las paredes desde el interior con espuma. Este método de aislamiento incluye los siguientes pasos obligatorios:

- La superficie de las paredes debe estar nivelada e imprimada.

- Además, las paredes se tratan con un antiséptico.

- Cuando la superficie se seca, se hacen 6 agujeros en el tablero de espuma: 4 en los bordes y 2 en el medio. También necesitas hacer un agujero en la pared.

- Usando un rodillo, la superficie de la hoja se unta con pegamento.

- La espuma se aplica a la pared y se mantiene durante varios segundos.

El pegado de láminas de espuma debe hacerse en un patrón de tablero de ajedrez.

la etapa final

Cuando todas las láminas de espuma están pegadas, es necesario sellar las costuras:

- Las costuras estrechas están selladas con espuma de montaje.

- Las ranuras de 4 cm están selladas con piezas de espuma.

El siguiente paso es colocar la malla de refuerzo.

La tecnología de su instalación es la siguiente:

- Las placas de espuma de poliestireno están lubricadas con pegamento.

- La malla se empapa en pegamento y luego se aplica a las láminas de espuma.

- Cuando el pegamento se seque, no olvide lijar la superficie.

- Se pueden enyesar o empapelar otras paredes.

Esperamos que después de leer este artículo estés convencido de que el procedimiento para aislar paredes desde el interior no es complicado. Incluso un constructor no profesional puede hacer frente a esta tarea.

Acabado de espuma de poliestireno

Si casi todos pueden manejar el pegado de papel tapiz, una persona que tenga los conocimientos necesarios puede realizar el enlucido.

Para enlucir láminas de espuma, se recomienda utilizar una mezcla especial que tenga propiedades refractarias. Además, puede utilizar la mezcla para mejorar la "respiración" del aislamiento.

El proceso de enlucido ocurre en la siguiente secuencia:

- Después de que el adhesivo se haya secado por completo, la superficie debe lijarse. Por cierto, en lugar de pegamento para montar la malla de refuerzo, puede usar una imprimación.

- Luego, la mezcla se aplica con un espesor de 0,4-0,5 cm.

- Cuando la capa se seque en aproximadamente un día, aplique lechada a las paredes.

- Después de eso, la superficie se vuelve a imprimar y se cubre con una capa de acabado de 0,2-0,3 cm de espesor.

Solo se permite enlucir la superficie en clima seco y cálido.

Producción tecnológica

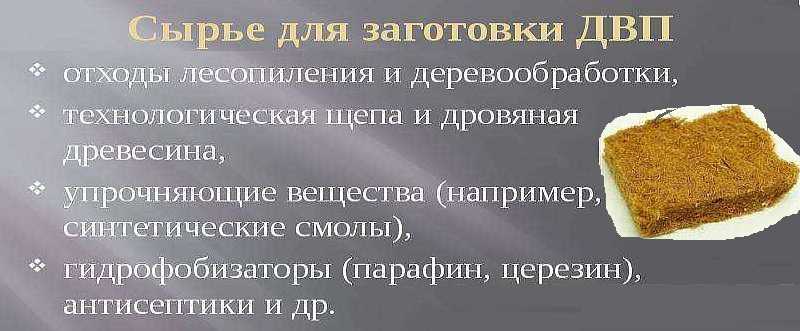

La materia prima para la producción de tableros de fibra son los desechos de la industria maderera: astillas de madera, aserrín, fuego (partes lignificadas de los tallos de las plantas de hilado). La materia prima se lava, se eliminan las inclusiones extrañas y luego se seca. El material seco se tritura en máquinas especiales (desfibradoras y refinadoras) en las partículas más pequeñas: fibras. El grado de molienda puede ser de grueso a fino. Además, el proceso es diferente para diferentes métodos de producción.

Materia prima para la producción de tableros de fibra

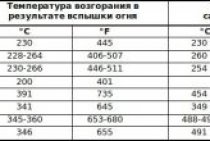

El prensado se realiza a alta presión - 3-5 MPa y alta temperatura - por encima de 300°C. Debido a esto, el material se une y compacta. Antes de prensar, se agregan componentes adicionales al material inicial que cambian las propiedades del material: aglutinantes (resinas sintéticas), repelentes al agua, retardantes de llama, etc.

métodos de formación

Hay dos formas de producir tableros de fibra: prensado húmedo y seco. El método "húmedo" es más ecológico. En el prensado en húmedo, se utilizan menos aglutinantes (a veces sin aditivos sintéticos), pero el material es más caro, ya que el proceso consume más energía. Se tarda hasta 15 minutos en secar una hoja, lo que limita la productividad de las prensas y, por lo tanto, aumenta el precio del material. Con este método se introducen en el material triturado los aditivos necesarios, agua. La suspensión entra en el dispensador, que la esparce en una capa uniforme sobre la cinta. Para una eliminación más rápida del agua, la cinta tiene una estructura de malla. Después de pasar por la prensa, la parte posterior de dicho tablero de fibra tiene una impresión de esta malla fina.

Cuando se prensan en húmedo, algunos grados de tableros de fibra se pueden fabricar sin la adición de un aglutinante extraño. Bajo presión y alta temperatura, la lignina (sustancia que caracteriza las paredes rígidas de las células vegetales) se libera de las fibras de madera. Es un aglutinante natural. La lignina se encuentra en cantidades significativas en la madera de coníferas. Pero no para todos los grados de tableros de fibra, un aglutinante natural es suficiente. En este caso, se añade un 4 a un 7 % de ligante sintético.

El tipo de formación es fácil de distinguir por la parte posterior de la placa

En el prensado en seco se suelen añadir a la masa resinas sintéticas, que ligan las fibras.Es este método el que permite obtener tableros de fibra de gran espesor: hasta 12-15 mm, algunas plantas pueden producir hoyos de hasta 40 mm de espesor. La compactación y prensado de la masa seca lleva mucho menos tiempo: de 3 a 5 minutos, según la clase y el grosor. La productividad de la prensa aumenta significativamente. Además, se coloca una cantidad menor de aditivos en la masa seca; no se lavan con agua. Todo esto conduce a una reducción en el costo del material. Pero los aglutinantes baratos contienen formaldehído, y su contenido debe controlarse, ya que en grandes cantidades es perjudicial para la salud.

Para la producción de muebles y decoración de interiores, se debe utilizar material con emisión de formaldehído clase E0.5 o E1. Suele ser un tablero de fibra prensado en húmedo. Puede distinguir el tablero de fibra hecho por el método húmedo por la impresión de la cuadrícula en la parte posterior de la hoja (vea la foto de arriba).

Procesos de terminación

Durante el prensado a alta temperatura, las partículas se pegan entre sí. El tiempo que se pasa debajo de la prensa no siempre es suficiente, por lo tanto, las hojas ya formadas se transfieren a una cámara especial, donde el material "madura" a alta temperatura. Los tableros de fibra se mantienen aquí durante varias horas. Durante este tiempo, las fibras se sinterizan, se pegan, el material se vuelve homogéneo y duradero.

Los tableros de fibra de madera tienen diferentes espesores

Las losas salen de la cámara con una humedad casi nula y comienzan a absorber activamente la humedad del aire. Como resultado de este proceso, los bordes de las hojas se hinchan. Para evitar esta desventaja, el material se transfiere a otra cámara, donde se lleva a la humedad normal. Y solo después de eso, el tablero de fibra puede salir a la venta oa otras máquinas, para pintar, laminar.

Lo bueno es que la tecnología para la producción de tableros de fibra es de plástico. La prensa puede tener cualquier forma, lo que le permite hacer no solo material en láminas, sino también productos con figuras. Por ejemplo, rodapiés o fachadas de muebles.

Causas de la humedad

Resultados de cambio de punto de rocío

En la temporada de invierno, con la llegada de las heladas, las paredes de nuestras casas se congelan. En un espesor de pared correctamente calculado, el punto de transición de menos a más temperatura, se llama punto de rocío, se encuentra dentro de la pared y no se produce condensación. Es por eso que solían construir casas con paredes de piedra de no menos de 80 cm de espesor.Hoy, con el uso de las últimas tecnologías de construcción y materiales innovadores, se ha vuelto posible construir casas con paredes más delgadas, pero tales edificios requieren la instalación de estructuras adicionales de aislamiento térmico.

Surge la pregunta: ¿desde el exterior o desde el interior para conducir el aislamiento?

El tema de los acabados exteriores desaparece cuando la casa es de madera y no requiere acabados exteriores. Si la casa está hecha de piedra, será más competente para aislar la fachada, pero esto no excluye la realización de trabajos internos.

Existe la única excepción: el aislamiento interno de las paredes de un apartamento en un edificio residencial de varios pisos, donde el uso de cualquier tipo de material aislante térmico no dará resultados tangibles.

Materiales para aislamiento térmico

Materiales para aislamiento térmico

Como resultado, se pueden extraer varias conclusiones principales:

Al instalar aislamiento térmico en el interior de las paredes de la casa, el punto de rocío inevitablemente se mueve hacia la superficie interior de la pared. Esto sucederá incluso con los cálculos correctos del grosor del aislante térmico. Como resultado, se reduce la vida útil de toda la estructura de aislamiento térmico.

La estructura de aislamiento térmico debe incluir necesariamente una membrana barrera de vapor. Como resultado, es necesario resolver el problema de normalizar la humedad en la habitación (aumento del costo de los sistemas de calefacción y ventilación).

El aislamiento dentro de la habitación reduce el volumen de las habitaciones.

Dado que toda la estructura está instalada dentro de la casa, el tema de la seguridad humana se convierte en el más importante.

Es importante entender cuál de los calentadores cumple mejor con este requisito. Los materiales de materias primas naturales son la mejor opción.

Las losas blandas o los rollos de lana mineral con altas propiedades de protección contra el calor y el sonido son muy adecuados. Todos los materiales con buena permeabilidad al vapor y capacidad para absorber humedad perderán sus propiedades funcionales con el tiempo.

Es más beneficioso el uso de poliestireno expandido o poliestireno, como materiales que prácticamente no absorben la humedad. En este caso, es necesario considerar el ajuste hermético de las placas entre sí. La principal desventaja de esta opción es un material completamente sintético, y tendrán que respirar.

Hoy en día se habla mucho de la espuma de poliuretano, que se endurece cuando se aplica a la superficie y, por supuesto, proporciona una fuerte adherencia a la superficie interior de la pared. La condensación no se forma, pero para el trabajo es necesario construir un encofrado tecnológico. Este proceso es bastante largo, mientras que la pared no respira.

Calefactores de pared hay muchos, hay mucho donde elegir, pero hay que tomar la decisión correcta. La gente vivirá, trabajará y respirará en esta casa.

¿Qué es el tablero de fibra, alcance?

Tablero de fibra es una abreviatura del nombre "Tablero de fibra de madera". Es un material de construcción o acabado de láminas. Tiene un precio relativamente bajo, puede ser de diferente densidad: blanda, dura y superdura. Grosor de la hoja: de 2-3 mm a 12-15 mm, algunos tipos pueden tener hasta 40 mm.

Los tableros de fibra pueden ser de diferentes espesores y densidades

Los tableros de fibra se caracterizan por su alta densidad y resistencia, y tienen un precio relativamente bajo. Las láminas delgadas se doblan perfectamente, lo que permite su uso para revestir superficies curvas. El tablero de fibra se utiliza en la construcción, como revestimiento en la construcción de viviendas de armazón, para nivelar pisos y paredes. Los tabiques de los vagones de pasajeros de ferrocarril también están hechos de este material.

El tablero de fibra de baja densidad se utiliza como material de insonorización. La disposición caótica de las fibras de madera contribuye al hecho de que los sonidos "se atascan" en el material. Este es el tipo de material de insonorización más económico y fácil de instalar. Los hay más efectivos, pero aún falta buscar otros más baratos.

Algunos tipos de tableros de fibra se pueden usar como materiales de acabado, para el acabado de paredes en habitaciones con humedad normal. Para estos fines, se utiliza un tablero de fibra, uno de cuyos lados de la hoja está pintado, cubierto con una película decorativa, laminado.

Estas son opciones decorativas.

Otra área de aplicación del tablero de fibra es la producción de muebles. Por lo general, este material se usa como material auxiliar: hacen la pared posterior de los muebles del gabinete, doblan la parte inferior de los sillones y sillas, los fondos de los cajones, etc. En general, el alcance es extenso. La desventaja, de hecho, es una: sin aditivos hidrofóbicos, el material se comporta mal con alta humedad. Se hincha, aumentando de tamaño. Al mismo tiempo, el material laminar "va en oleadas". Cuando se seca, permanece deformado. Por lo tanto, en habitaciones sin calefacción o húmedas, solo se pueden usar ciertas marcas de tableros de fibra.

Versatilidad

Debido a sus propiedades universales, los tableros duros de fibra se utilizan en una amplia variedad de áreas durante la construcción:

- Como calentador para techos y paredes en construcciones de armazón y armazón y casas de madera;

- Como base de suelo para moqueta, linóleo, parquet y laminado;

- Como material aislante de sonido y ruido en salas especializadas;

- Como acabado final post-reparación de locales;

- Como material para muebles, para la fabricación de algunas piezas;

- Como elemento decorativo y artístico en la elaboración artesanal.

Palabras clave: Producción, Versatilidad, Cómo distinguir los tableros de fibra ordinarios de los tableros duros, Tableros duros, Propiedades, Ventajas, resistencia, almacenamiento, entrega, madera

Esto es interesante: Arcilla expandida para solado seco con sus propias manos: desmontamos a fondo

Literatura

- GOST 4598-86 Tableros de fibra de madera. Especificaciones

- GOST 8904-2014 Tablero de fibra de madera dura pintado. Especificaciones

- GOST 27935-88 Fibra de madera y aglomerados. Términos y definiciones

- GOST 32274-2013 Tableros de madera monoestructurales. Especificaciones

- GOST 32297-2013 Paneles decorativos para paredes a base de tableros de fibra de proceso seco. Especificaciones

- GOST 32304-2013 Revestimientos de suelo laminados a base de tableros de fibra de proceso seco. Especificaciones

- GOST 32687-2014 Tableros de fibra de madera procesados en seco revestidos con películas a base de polímeros termoendurecibles. Especificaciones

Algunas palabras sobre la historia de la producción de tableros de partículas y tableros de fibra

La producción anual de aglomerado en el mundo es de unos 55 millones de metros cúbicos, en Rusia, unos 5 millones de metros cúbicos.

La producción anual de aglomerado en el mundo es de unos 55 millones de metros cúbicos, en Rusia, unos 5 millones de metros cúbicos.

Existe una competencia feroz en el mercado de los tableros de partículas. La tecnología de su producción está en continuo desarrollo. Los fabricantes ofrecen tanto tableros sin recubrimiento como tableros con superficie laminada. Muchas empresas ofrecen servicios de corte y canteado de piezas.

El tablero de fibra se produjo por primera vez en la década de 1920 en los EE. UU. Sin embargo, la primera patente tecnológica se registró en Suecia en 1931. El equipo de producción de tableros de fibra de Defibrator es ampliamente utilizado en muchos países alrededor del mundo. La producción nacional de este material comenzó en Moscú en 1936. Ahora, la producción de tableros de fibra es uno de los sectores más activos y exitosos de la economía nacional.

La esencia y los problemas del aislamiento interno.

Al aislar una casa desde el interior, debe tener en cuenta algunas características.

La mayoría de los expertos realmente creen que vale la pena aislar una casa por dentro solo en casos extremos, y aconsejan aislarla por fuera. ¿Qué significa en este caso la palabra "dentro"? Esto se refiere al revestimiento directo de las paredes de las habitaciones con cualquier material. Y si los suelos, los techos y algunas otras áreas se pueden aislar fácilmente, es con el aislamiento de las paredes donde surgen muchos problemas.

La principal dificultad es la transición de la superficie de la pared a la zona fría. Por lo general, si no hay aislamiento térmico, el aire caliente de la habitación atraviesa las paredes y las calienta. Si el aislamiento se coloca desde el interior, las masas de aire chocarán con ellos, sin poder salir al exterior. Todas las paredes en este caso permanecen frías y existe el riesgo de grietas.

Solo por esta razón, vale la pena considerar si es necesario aislar una casa privada desde el interior en lugar de un aislamiento térmico desde el exterior. Es lógico: ¿por qué gastar dinero y tu fuerza, si como resultado solo puedes obtener paredes agrietadas y una habitación fría? Pero esto es sólo una parte de la dificultad. Además del daño a las superficies aisladas, hay condensación y otros problemas que aparecerán después de un tiempo mínimo si se comete al menos un pequeño error durante el trabajo de aislamiento.

Cómo aislar tu casa

Aislamiento de paredes independientes

Si se decide abandonar el aislamiento de la fachada, ¿cómo aislar la casa desde el interior para evitar la condensación? Después de todo, es él quien conduce a la aparición de formaciones de hongos, la destrucción de los materiales de aislamiento térmico.Cada propietario necesita toda la estructura interna de aislamiento térmico para trabajar de manera eficiente y funcional. Hay varias tecnologías de aislamiento para el hogar ampliamente utilizadas.

El aislamiento de una casa de troncos o madera tiene sus propias características. La conductividad térmica de la madera es, por supuesto, más baja en comparación con la piedra, y la madera retiene bien el calor; sin embargo, cuando las paredes están aisladas desde el interior, se puede formar humedad entre la superficie interior de la pared y la superficie del aislamiento. Para evitar esto, se hace un espacio de aire para soplar madera y aislamiento. Técnicamente, el problema se resuelve utilizando una caja de marco hecha de madera con un ancho de marco igual al ancho de los paneles de aislamiento. La caja se monta a una distancia de varios centímetros de la pared para proporcionar un efecto de ventilación.

Desde el costado de la pared, se coloca una membrana a prueba de viento sobre el marco, que realiza una doble función: protege el espacio de aire para que no se superponga con las fibras del aislante térmico y limita el exceso de movimiento de aire dentro del aislamiento. En este caso, es más conveniente aislar las paredes desde el interior con materiales naturales que no dañan el medio ambiente. Existe una amplia selección de aislamiento de lana mineral, en Rusia los fabricantes más famosos son: URSA, ISOVER, ROCKWOOL, KNAUF y otros. Desde el costado de la habitación, el aislamiento está herméticamente cubierto con un material que brinda protección contra la penetración de vapor en las capas internas del aislante térmico.

La tecnología para el aislamiento de muros de hormigón o piedra es similar al diseño anterior, pero en este caso es necesario prever un mayor número de aberturas tecnológicas para la entrada de aire. Aparecerá mucho más condensado que en el primer caso, y el espacio de aire debe ser lo suficientemente ancho para una ventilación intensiva. De hecho, es necesario construir una pared interna adicional.

Al realizar trabajos de aislamiento térmico en interiores, debe entenderse que los procesos físicos naturales afectarán a toda la estructura. Este trabajo requiere una solución profesional competente.

Mito 10. Todas las casas de madera son baratas.

El costo de construir una casa de madera oscila entre $150 y $1200/m². Una gama tan amplia se debe a diversas tecnologías y la posibilidad de que el cliente elija el grado de preparación del edificio: desde la compra de un conjunto de casas para la autoconstrucción hasta la construcción llave en mano. Dentro de la misma tecnología, las fluctuaciones de costos son posibles dependiendo de los materiales utilizados. Por ejemplo, una casa con estructura de madera laminada encolada costará más que una casa de madera maciza. Importa el material del aislamiento y el revestimiento, etc.. Las casas con aislamiento de poliestireno expandido son más baratas que las de lana de basalto, el revestimiento de OSB es más barato que el de DSP.

Con aislamiento adicional, el valor de la casa aumentará. Algunas tecnologías utilizan ventanas y puertas energéticamente eficientes importadas, especialmente membranas confiables, lo que también aumenta el costo de construcción. Pero, en general, en términos de consumo de materiales e intensidad de mano de obra, las paredes de armazón se encuentran entre las más económicas. Esto se debe al menor volumen de los cimientos y las paredes, así como al menor precio del aislamiento en comparación con los materiales macizos.

El costo de 1 m² de una pared de marco estándar con un espesor de 20 cm es 1,3 veces más barato que una pared de madera, 1,7 veces más barato que una pared de bloques de hormigón celular y 2,2 veces más barato que una pared de ladrillos (con misma capacidad de ahorro de energía y diferentes espesores de pared requeridos para su realización). Pero un precio demasiado bajo debería alertarlo: quizás la madera del marco no esté lo suficientemente seca, el revestimiento sea del mínimo espesor, etc. Siempre debe asegurarse de la calidad de las estructuras y materiales para ensamblar la casa. Un indicador confiable de calidad es un certificado de cumplimiento tecnológico con los estándares europeos (construcción, ahorro de energía, medio ambiente), así como una garantía proporcionada por la empresa (para las casas de madera de la más alta calidad es de 30 años). Una de las ventajas de la construcción de marcos es la transparencia de las inversiones y la precisión de las estimaciones.El costo de un conjunto de casas se determina individualmente después del desarrollo del proyecto y no cambia más.

Densidad, peso, espesor de la hoja

La tecnología para la producción de tableros de fibra de madera le permite hacerlos de diferentes densidades. Dependiendo de la densidad, tienen diferentes características técnicas y alcance. Hay tales tipos de tableros de fibra:

-

baja densidad. También se denominan blandos, se pueden designar con la ayuda de la letra "M" adjunta - DVP-M. Material bastante suelto con una densidad de 200-350 kg/m³. El espesor de la hoja puede ser de 8, 12, 16, 25 mm. Si lo desea, puede encontrar hasta 40 mm. Suelen utilizarse para insonorización o como acabado/revestimiento en lugares que no están sometidos a esfuerzos.

- Densidad media: hasta 850 kg / m³, el grosor de la hoja puede ser de 8, 12, 16, 25 mm. Según la clasificación, también pasan como blandas.

- Semisólido: de 860 a 900 kg / m³, espesor de lámina 6, 8, 12 mm.

- Sólido (DVP T) - 950 kg/m³, espesor de chapa 2,5, 3,2, 4,5 y 6 mm.

- Superduro (DVP-ST) - 960-1000 kg/m³, puede ser de 2,5, 3,2, 4,5 y 6 mm de espesor.

Los grados duros y superduros se utilizan cuando la resistencia a la tensión mecánica es importante. En la construcción y decoración de casas / apartamentos, los tableros de fibra T se colocan en el piso, las paredes se pueden revestir con ellos.

Tipos de tableros macizos.

Por todo eso, los tableros de fibra maciza de uso general vienen en varios tipos, con diferentes lados frontal y posterior. Según GOST, los tableros de fibra sólida tienen la siguiente marca:

- T - losas macizas con una superficie frontal sin terminar. A menudo denominado tablero de fibra "técnico". Se utiliza para obras en las que la apariencia no es importante.

-

T-P: losas macizas con una capa frontal teñida. Este es el llamado tablero duro. Se utiliza en la industria del mueble para paredes traseras en armarios, mesas, etc.

- T-S: tableros sólidos con una capa frontal de pulpa de madera finamente dispersa. Una cara de la hoja tiene el mismo color, pero es lisa, como barnizada. Se puede utilizar para revestir edificios con estructura desde el interior. Requiere un mínimo trabajo de acabado. El papel tapiz se puede pegar a una superficie de diamantes de imitación de este tipo, pero será muy inconveniente quitarlos. Pero la masilla no encaja bien en la superficie alisada, se sale rodando.

- T-SP: tableros sólidos con una capa frontal teñida de pulpa de madera finamente molida. Se puede utilizar como material de acabado de acabado.

Los grados de tableros de fibra sólida pueden estar en dos clases: A y B. Se distinguen por su calidad. Como puede ver, incluso en la misma clase hay diferentes materiales. Con las mismas (o casi las mismas) características técnicas, tienen distintas aplicaciones.

Subespecies de tableros de fibra superduras

Los tableros de fibra superduros rara vez se utilizan en la construcción y reparación doméstica: el precio es demasiado alto y es posible que no se demande una alta densidad y rigidez. A veces, la rigidez excesiva puede ser incómoda.

Según la norma, hay dos tipos de dicho material:

- S T - marca de "construcción", de apariencia no muy atractiva;

-

ST-S - con una capa frontal lisa - la pulpa de madera finamente molida se compacta a un estado muy suave.

Prácticamente no hay tipos laminados o decorativos; tampoco se necesita material que sea demasiado pesado y duro para el acabado.

Nombres según la densidad.

Además, los tableros de fibra tienen diferentes nombres según la densidad. Por lo general, se trata de un calco (transliteración) de nombres ingleses/internacionales. Aunque, bajo el mismo nombre, en otros países se suele dar a entender un material diferente.

-

LDF - del inglés tablero de fibra de baja densidad - LDF. Traducido - tablero de fibra de baja densidad. De hecho, este es el nombre del material de densidad media, simplemente teniendo características en el límite inferior de la zona. No tiene nada que ver con las tablas de madera blanda.

- MDF - del inglés tablero de fibra de densidad media - MDF. En traducción - tableros de fibra de densidad media. Si hablamos de estándares, entonces este material corresponde a las definiciones GOST de tableros de fibra de densidad media.

-

HDF - tablero de fibra de alta densidad - HDF. Según las características se puede poner en línea la marca DVP-T (sólida).

Como puede ver, no hay una distinción clara. Otra confusión se suma por el uso incorrecto de los nombres. En general, cada vez es necesario aclarar qué quiere decir exactamente el hablante con este o aquel término.