Preparación y pintura de superficies de tuberías.

Antes de usar esmalte para chapa galvanizada, se le agrega un endurecedor y se mezcla bien.

La superficie debe estar preparada antes de pintar. Hay que eliminar la grasa de las tuberías que se pueda formar sobre ellas, especialmente en la cocina.

Para eliminar la grasa se utilizan disolventes orgánicos, detergentes especiales solubles en agua o una emulsión destinada a este fin. En particular, para desengrasar, puede usar "Chistomet-C".

Antes de pintar las tuberías de agua fría, puede haber un problema con la formación de condensación en su superficie.

Esto sucede si su temperatura es inferior a la temperatura del aire circundante, es decir, si el agua se mueve a lo largo de ellos y se enfrían constantemente. La causa debe ser eliminada. Debe haber una fuga en alguna parte, tal vez en uno de los grifos o en la taza del inodoro.

Con pintura como tsikrol, puede trabajar a temperatura ambiente. El consumo de pintura es de 0,3 kg/m2.

Es fácil calcular que para un tubo de una pulgada de 10 m de largo, cuya superficie será de aproximadamente 1 m2, se necesitarán 300 g de pintura. Para asegurar una buena tinción, el ciclol se diluye con acetato de butilo o solvente P646. Si la temperatura ambiente no es inferior a 20 ° C, la pintura se secará después de 12, máximo después de 18 horas.

La preparación de la superficie para el esmalte de acero inoxidable es la misma que para el ciclol.

Los lugares de soldadura deben imprimarse previamente con imprimación de fósforo. Pintado en 2-3 capas. El tiempo de secado de la capa es de 30 minutos.

El tiempo total de secado no será más de 2 horas Con un espesor de una capa de 25-30 micrones, el consumo de esmalte por 1 capa es de 180 g/m2. Diluir el esmalte con disolventes orgánicos R-4, R-4A o disolvente.

La preparación de la superficie para silverl es la misma que para cyclol, pero se recomienda imprimar la superficie con una imprimación de fósforo antes de pintar y aplicar la pintura en dos capas. Se aplica una segunda capa después de que la capa anterior se haya secado por completo, que a una temperatura ambiente de 20 ° C no durará más de 3 horas.

Para aumentar la vida útil de los sistemas VGP, deben pintarse.

Esto es especialmente útil para aquellos cuya superficie interior tiene el mismo revestimiento. Si la superficie interior no está recubierta, la capa exterior no aumentará la vida útil, ya que los sistemas VGP se oxidarán desde el interior. Hay suficiente oxígeno en el agua.

Comparte este útil artículo:

Algunos consejos más

Para que las baterías de calefacción le sirvan durante muchos años, debe cuidarlas. Para una máxima disipación de calor, los radiadores deben mantenerse limpios. Una simple limpieza del polvo de la superficie de las tuberías y los radiadores le permitirá conservarlos durante muchos años. Las baterías ubicadas en la cocina deben limpiarse periódicamente con detergentes especiales que eliminen la grasa de la superficie. En un período sin calefacción, se recomienda enjuagar las baterías con agua al menos una vez, lo que eliminará el polvo y la suciedad de los lugares de difícil acceso.

Después del final de la temporada de calefacción, los radiadores y las tuberías de calefacción deben revisarse cuidadosamente. En su superficie no debe haber rastros de óxido y astillas. Si hay alguno, entonces debes deshacerte de ellos. Tales procedimientos simples salvarán sus tuberías durante muchos años, garantizarán su confiabilidad y durabilidad.

Antes de pintar las baterías, estudie cuidadosamente la tecnología mediante la cual se debe realizar la pintura. Esto no solo pintará correctamente el radiador y la tubería, sino que también garantizará la confiabilidad y la apariencia atractiva de la superficie.

Sutilezas del proceso de procesamiento.

La aplicación del suelo sobre tuberías metálicas y radiadores es similar a la de otras superficies, pero tiene ciertas propiedades:

- La superficie se limpia a fondo de una capa de pintura obsoleta y óxido para que brille. Para este propósito, es mejor usar cepillos de metal. Limpiando lugares inaccesibles de radiadores de calefacción, puede llevar cepillos metálicos.

- Si la capa de pintura obsoleta sale mal, entonces es necesario usar una solución suavizante especializada, que se aplica a tuberías y radiadores y se cubre con una película. Después de esperar un poco de tiempo, las capas adicionales se pueden quitar fácilmente con una espátula.

- Luego, se debe limpiar perfectamente la zona de trabajo con una “lija”, cambiando gradualmente su tamaño de grano a uno mucho más pequeño, y limpiando el metal hasta dejarlo brillante y terso.

- Lavar y dejar secar.

- Trate los productos secos con aguarrás o cualquier otro desengrasante adecuado y séquelos.

El siguiente paso es comenzar a aplicar la mezcla de imprimación. Dependiendo del tamaño de la superficie y la composición de la imprimación, se aplica:

- A pincel. El cepillo proporciona un acabado más detallado en superficies pobres, pero en áreas grandes y planas (por ejemplo, tuberías delgadas y largas) se necesita mucho tiempo para trabajar con él y el consumo de material es alto.

- Rodillos de varios tamaños. El uso de pequeños rodillos en áreas más pequeñas reduce significativamente el consumo de composición de protección.

- Rociador de pintura.

La imprimación se realiza en varias capas. El primero se aplica muy finamente, rellenando pequeñas protuberancias y grietas.

Después de que se asiente, se agregan de 1 a 3 capas más según sea necesario. El consumo de la mezcla de imprimación disminuirá con cada nueva capa.

El proceso de procesamiento se lleva a cabo mejor en productos a temperatura ambiente. Las baterías de calefacción deben apagarse durante un cierto período de tiempo. Esto dará el mismo secado, mejorará la calidad del trabajo y reducirá el consumo de la mezcla de imprimación.

En una superficie terminada de esta manera, la pintura con un efecto decorativo se colocará de manera muy uniforme, sin rayas ni rayas, brindando protección a la tubería contra la humedad y los cambios de temperatura y extendiendo significativamente su vida útil. Si se toma el tiempo y realiza correctamente todos los pasos de procesamiento antes de pintar, no será necesario reemplazar el conjunto del medidor de agua y el sistema de calefacción durante mucho tiempo.

Una imprimación para tuberías es un paso de procesamiento muy importante, que permite fijar perfectamente el revestimiento futuro y garantizar la protección contra la oxidación. La mezcla de imprimación se selecciona según el propósito de la tubería, ya sea un radiador o una tubería de gas.

Herramientas y materiales para pintar radiadores.

Para pintar radiadores, necesitará el siguiente inventario:

- composición colorante de un color adecuado;

- suelo adecuado;

- solvente;

- cepillos con mango recto y curvo;

- papel o polietileno para proteger el piso;

- respirador;

- anteojos;

- guantes.

Esto es interesante: imprimación para las paredes del baño y el baño: lo describimos en orden

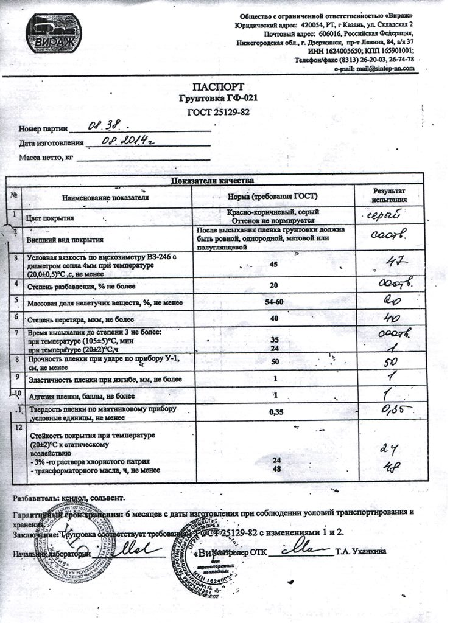

Suelo gf 021 21. características, experiencia de aplicación, revisión. cebador

Precio. Al principio, consideré este suelo como un sustituto económico de los suelos universales importados, cuyo precio había aumentado considerablemente en 2009. Soil GF 21 mostró su alta calidad y comencé a usarlo en todas partes.

Relativamente inofensivo. Puede trabajar con tierra en un área bien ventilada sin equipo de protección especial.

El diluyente es aguarrás. Producto químico disponible, no muy tóxico y económico.

El suelo es muy duradero. Después del secado, no se desgasta en absoluto, al igual que el esmalte. Pinté el mango de un mazo con él para un experimento. Durante dos años, el suelo no se ha borrado.

Casi cualquier pintura y esmalte alquídico, acrílico, látex, nitro, adhesivos universales, pegamento PVA, adhesivos para papel tapiz, así como masillas acrílicas y de acrilato, por ejemplo, masilla acrílica universal, encajan bien en esta imprimación. La pared enlucida imprimada con esta imprimación se pegó con papel tapiz con pegamento de almidón. Se adhirió perfectamente y aún aguanta (ya un año).

Primer usado GF-21 para imprimar nudos. Estaba satisfecho con el resultado.Durante tres años, los nudos no se vieron.

Aunque esta imprimación se posiciona como imprimación para metal, se adapta bien a superficies plásticas, laminadas, hormigón, yeso, madera, aglomerado, tableros de fibra, previamente pintadas con casi cualquier superficie de pintura y esmalte.

Debe tener en cuenta que la imprimación está destinada a la aplicación sobre metal durante el pintado posterior con pinturas y esmaltes alquídicos. Usarlo para otros fines no es estándar. Por lo tanto, nadie puede dar garantías de que sea aplicable. Pruébelo primero en una pequeña pieza de material.

Las gotas y manchas de suciedad accidentalmente dejadas, incluso después del secado completo, se pueden lavar con solvente R-4. También podemos lavar la brocha con este disolvente, aunque esté completamente seca.

Las características de la imprimación permiten su aplicación a temperaturas bajas, incluso negativas. Y aunque en frío se aplica muy mal y se seca, pero, en casos extremos, puedes pintar incluso a menos 20. Lo probé, funcionó.

Desventajas del suelo GF 21 (GF-21)

Tarda mucho en levantarse. Las afirmaciones de los fabricantes de que la imprimación GF 021 se seca en dos horas a una temperatura de 15 grados no se corresponden con la realidad.

Algunas pinturas se rizan al entrar en contacto con esta imprimación, si la imprimación GF-21 no está completamente seca.

El disolvente de aguarrás es una sustancia inflamable y nociva, aunque de bajo grado de peligrosidad. Infórmese sobre cómo trabajar con líquidos inflamables y líquidos venenosos en el hogar. En cualquier caso, la habitación debe estar bien ventilada hasta que el suelo esté completamente seco.

Primer GF 21 no penetra profundamente en el material sobre el que se aplica, y no se puede utilizar para fijar materiales desmoronados o sueltos. Para hacer esto, use imprimaciones acrílicas penetrantes.

Es muy difícil comprar imprimación GF-21 blanca en Rusia por razones desconocidas. Los colegas dicen que en Ucrania hay toda una gama de imprimación GF 021: gris, rojo, blanco, incoloro. El precio no depende del color. Es muy difícil comprarnos blanco. Los vendedores piden el doble por él que por gris o marrón rojizo. El costo de su producción no depende del color, lo que significa que el precio no debería depender. No compre imprimación GF 021, independientemente del color, por más de 1500 rublos por 20 litros. No alentaremos a los codiciosos y vendedores ambulantes. Tengo un proveedor confiable de tierra blanca, si alguien está interesado, escriba, tiraré la dirección. Pero su suelo es más incoloro que blanco.

Si aplica la imprimación con un rodillo o una brocha, no es posible limpiarlos completamente después de trabajar con la imprimación. Así que las guardamos envueltas en un trapo humedecido con aguarrás, y encima lo envolvemos con mucho cuidado con polietileno para excluir el acceso de aire para que el trapo y la herramienta no se sequen. Pero aún puede almacenarlo así solo por unos pocos días. Como ha demostrado la experiencia, todavía se secan en una semana. El cepillo se puede lavar con solvente P-4 y se deberá reemplazar la estera del rodillo.

Es imposible humedecer con esta imprimación una venda de construcción hecha de material sintético no tejido que aún no se ha pegado completamente a la superficie. El vendaje se estira y burbujea.

Resumen

Utilizo esta imprimación siempre que sea necesario imprimar sin impregnar la superficie. La puntuación final está muy satisfecha. El suelo reemplazó con éxito a los análogos importados cuando subieron sus precios.

(más...) (arriba)

Características del uso de un recubrimiento protector Urizol.

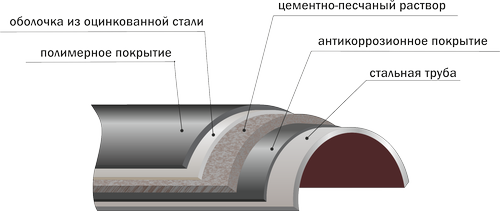

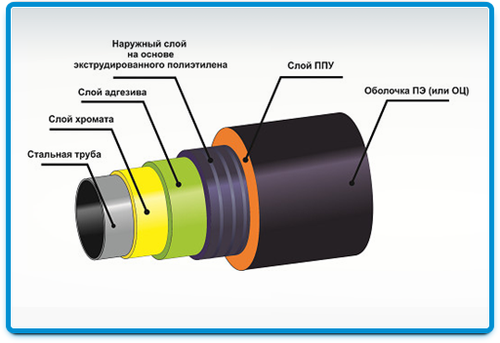

La tubería de acero con revestimiento anticorrosivo Urizol se usa con mayor frecuencia en tuberías destinadas al transporte de petróleo y sus derivados, gas natural. La composición procesa necesariamente todos los elementos: nodos, accesorios, detalles de conexión. El tratamiento Urizol ayuda a proteger los elementos del sistema de varios tipos de corrosión, atmosférica y subterránea.

La ventaja inequívoca de esta composición protectora es la facilidad de aplicación.Se utiliza un dispositivo de pulverización especial para tratar elementos tubulares, y tan pronto como la sustancia golpea la superficie del metal, comenzará una reacción química, como resultado de lo cual se formará una capa protectora suficientemente gruesa y confiable sobre el metal.

El tratamiento anticorrosión obligatorio de las partes de la tubería se prescribe en SNiP 2.03.11-85.

¿Cómo se lleva a cabo el proceso de tratamiento anticorrosión?

Para empezar, observamos que el tratamiento anticorrosivo de las superficies de las tuberías no es una tarea fácil y requiere el cumplimiento de muchos matices. Los preparativos para el trabajo comienzan con una inspección visual de todos los elementos del sistema que deben recubrirse con un compuesto protector.

¡Atención! El estado de las tuberías y otros elementos que necesiten protección contra la oxidación debe ser evaluado exclusivamente por especialistas. Los profesionales determinarán con precisión el grado de daño de la superficie, y harán un presupuesto para el trabajo y la compra de los materiales necesarios.

Al elegir una composición anticorrosión, los especialistas comenzarán a partir de muchos factores: el régimen de temperatura en el que se opera el sistema, el material para la fabricación de elementos, los detalles del uso de la tubería.

Antes del proceso de aplicación directa de la composición a la superficie, debe limpiarse cuidadosamente. Todo tipo de suciedad, la pintura vieja debe eliminarse. A continuación, la superficie de la estructura tratada se desengrasa con un disolvente especial a base de hidrocarburo.

A continuación, proceda al procesamiento de la composición protectora. Las diferentes composiciones se aplican en diferentes condiciones y también se preparan en las proporciones adecuadas inmediatamente antes del procedimiento de aplicación. La capa protectora se aplica en varias capas y, al mismo tiempo, cada capa anterior del recubrimiento debe secarse.

Después de aplicar la cantidad requerida de capas, se realiza una inspección de control de la tubería y sus elementos. Para determinar la calidad del trabajo realizado, se utiliza un equipo especial (foto) y, tras la inspección, se redacta un acta que confirma la realización del trabajo.

Rangos de temperatura

¿A qué temperatura se requiere el uso de imprimaciones especiales resistentes al calor? Analicemos los requisitos de recubrimiento para diferentes temperaturas de funcionamiento.

Este rango de temperatura incluye, en particular, elementos de sistemas de calefacción autónomos. Típico para ellos, la diferencia de temperatura entre el suministro y el retorno es de 70 / 50C, lo que da no más de + 60C en la superficie de los dispositivos de calefacción.

A temperaturas de 0 a +60, las pinturas e imprimaciones de uso general se pueden usar de manera segura. Sujeto a la tecnología de pintura (es decir, con una limpieza de alta calidad de la superficie y la conformidad del suelo con el tipo de material de pintura y barniz), no puede temer la delaminación o la decoloración de la pintura.

En un circuito de calefacción autónomo, se pueden usar pinturas de uso general.

La única diferencia significativa con el escenario anterior es la necesidad de utilizar pinturas con pigmentos persistentes. El aglutinante y la imprimación siguen siendo los mismos que antes: todos los tipos populares de pinturas toleran el calentamiento prolongado sin destrucción.

Consecuencia práctica: el GF-021 barato y muy común es una imprimación bastante adecuada para calentar radiadores tanto en circuitos de calefacción autónomos como en sistemas de calefacción central.

Y aquí llega la mejor hora de los suelos resistentes al calor. Si las instrucciones para el uso de materiales de pintura resistentes a la temperatura contienen una indicación de la necesidad de imprimación, deberá seleccionar compuestos especiales que toleren el calentamiento prolongado y conserven sus propiedades en todo el rango de temperaturas de funcionamiento.

Más de 300С

Todas las pinturas destinadas a temperaturas superiores a +300 grados se aplican sin imprimación previa, directamente sobre una superficie limpia y desengrasada. Una capa de suelo a tales temperaturas solo aumentará la probabilidad de deslaminación del revestimiento.

Las pinturas particularmente resistentes al calor se aplican directamente sobre la base metálica.

Matiz: estamos hablando de superficies metálicas. Las imprimaciones de refuerzo para yeso o masilla para chimeneas y estufas de ladrillo también se utilizan a temperaturas más altas.

Los componentes principales de la imprimación GF 021

La base para la fabricación del material de imprimación GF 021 es el barniz alquídico, más precisamente, ftálico, que tiene una capacidad insuperable para adherirse a casi cualquier superficie seca. Además del barniz ftálico, la composición del material de imprimación incluye aditivos especiales:

- Aditivos desecantes y anticorrosivos. La mayoría de las veces se trata de ácido fosfórico y productos de procesamiento de madera;

- Varios óxidos metálicos se utilizan como pigmento, incluido el óxido de hierro y el óxido de zinc. A estos polvos y aditivos debe su color la imprimación marrón rojiza gf 021;

- Diluyentes y disolventes. Al preparar la imprimación GF 021 para su aplicación, es necesario ajustar la viscosidad del material, por lo que el fabricante permite la adición de no más del 20% del solvente P649 o P650.

En condiciones industriales, se prepara un solvente de imprimación G 021 mezclando un solvente o xileno con aguarrás en una proporción de 50:50. Durante el almacenamiento a largo plazo, la imprimación, como cualquier pintura de esmalte, se delamina en capas y se forma una fina película de barniz en la superficie. Se puede utilizar para trabajos auxiliares, por ejemplo, cebado de herramientas de jardín. La película se retira a un recipiente limpio y seco y se agrega una pequeña cantidad de P649. No se recomienda utilizar dicho material para imprimar las superficies de piezas metálicas críticas.

¡Importante! Vale la pena señalar que la imprimación original G 021 está disponible en un solo color, marrón rojizo

Cualquier otro color, gris o blanco, se utiliza para producir un análogo de la imprimación G 021. En tales materiales, en lugar del barniz ftálico original, se utilizan barnices de polímeros de petróleo y aceites secantes. Excepto por el color, es casi imposible distinguir dos materiales diferentes bajo el mismo índice G 021, por lo tanto, la originalidad solo puede confirmarse sobre la base de un certificado de conformidad para la imprimación GF 021.

El revelador y el fabricante del material de imprimación deben aparecer en las columnas correspondientes del documento. Si lo desea, el certificado para el cebador GF 021 se puede descargar del sitio y se puede verificar su autenticidad. También puede usar la imprimación G 021 gris, pero en teoría, no tiene propiedades anticorrosivas y resistencia a la oxidación, como una imprimación marrón rojiza.

Esto es interesante: características y reglas para aplicar la imprimación GF-0119

Normas de temperatura

La siguiente pregunta que surge entre los consumidores es: ¿en qué condiciones de temperatura se utilizan las imprimaciones termorresistentes para que no pierdan sus propiedades? En este caso, es necesario familiarizarse con los requisitos que se encuentran al pintar superficies con diferentes condiciones de temperatura:

Los indicadores de temperatura no superan los 600 °C. Según todos los estándares, esta temperatura es inherente a los objetos que se utilizan en la disposición de la calefacción autónoma. Las desviaciones permitidas en el régimen de temperatura de los radiadores van desde 500 a 700°C. En este caso, se permite utilizar una imprimación convencional que no tenga la propiedad de resistencia al calor. Al mismo tiempo, no debe temer que posteriormente se produzcan defectos como el desgaste y la delaminación de la pintura.

Dispositivos de calentamiento hasta 1000°C. En estos casos, también es posible utilizar materiales que no difieran en características térmicas especiales.

Pero al elegir una pintura, prestamos atención al grado de estabilidad de los pigmentos. A esta temperatura, es posible el proceso de quemar el color.

Más de 1000°С a 3000°С

A tales temperaturas, se debe pensar en las características del material en términos de estabilidad térmica.Especialmente si la necesidad de realizar el proceso de imprimación se detalla en las instrucciones para la composición de la pintura. Al mismo tiempo, es necesario comprar exactamente la imprimación que no perderá sus cualidades cuando la superficie se caliente a 3000 ° C.

La temperatura supera los 3000°C. En tales condiciones, se utilizan pigmentos especiales, adaptados específicamente para tales condiciones. En este caso, el uso de una imprimación puede estropear la situación. En este modo de funcionamiento, la capa de imprimación aplicada puede provocar el desprendimiento de la pintura.

La elección de la imprimación resistente al calor depende de la temperatura de calentamiento del producto a pintar.

Marcas populares de compuestos.

La producción de tuberías con revestimiento anticorrosión es la actividad principal de muchas empresas industriales modernas. Para el tratamiento protector de los productos, los fabricantes utilizan una variedad de composiciones. Conozcamos las marcas más populares:

- "Nerzhamet" es un esmalte anticorrosivo especial que se aplica para limpiar superficies de productos recién fabricados, pero también es posible usar la sustancia en la reparación de tuberías y tratar elementos ya cubiertos de óxido;

- "Nerzhaluks": los profesionales valoran esta composición colorante por su alto grado de adherencia y la posibilidad de aplicación en diferentes superficies. Por ejemplo, puede tratar superficies de aluminio, latón, titanio, cobre y zinc;

- La pintura "Cycrol" se utiliza para procesar tuberías de acero galvanizado;

- La composición con el nombre "Phosphorgrunt" se utiliza en el proceso de tratamiento anticorrosivo de productos hechos de metales ferrosos y no ferrosos.

También hay compuestos con plata, plástico, modificadores que convierten el óxido.

Para el tratamiento protector de elementos de tuberías, las siguientes composiciones se usan con mayor frecuencia: Nerzhakhim, Polyurethol, Epostat, Zinconol y Urizol. Hablemos de las ventajas de este último tipo de protección anticorrosión con más detalle.

Análisis de las ofertas del mercado.

¿Qué son los suelos resistentes al calor? Echemos un vistazo a algunas ofertas del mercado moderno como ejemplos.

La imprimación alquídica resistente al calor se produce de acuerdo con TU-2312-030-00206919-2002 y es una suspensión de pigmentos, antioxidantes y tensioactivos en barniz de gliptal.

¿Qué se puede decir de sus propiedades y características?

- La imprimación está diseñada para superficies de acero, magnesio y aluminio. En particular, el GF-031 se utiliza en la aviación civil, para aplicar revestimientos a las carrocerías de los aviones.

- La temperatura máxima de funcionamiento es +200C.

Es curioso: la reserva sobre la industria aeronáutica civil no es casual. La piel exterior del caza-interceptor a una velocidad de aproximadamente 2,5 M (2,5 veces más rápido que la velocidad del sonido) se calienta hasta 300-500 grados debido a la fricción con el aire.

- Disolvente - disolvente; también diluye el suelo durante el espesamiento.

- El método de aplicación es por aspersión o utilizando una herramienta de pintura manual.

- El grosor de un revestimiento de una sola capa después del secado debe ser de 15 a 20 micrones. El consumo de imprimación por capa es de 60-80 g/m2.

- TU estipula el color de los pigmentos aplicados. Producido de acuerdo con las especificaciones GF-031 - amarillo.

suelo fosforado

El nombre es una marca comercial de la empresa de Moscú KrasCo. Como puede suponer, tenemos la llamada imprimación de fosfatación.

Reacciona con la base y forma una fina capa de fosfatos insolubles que mejoran la adherencia y previenen la corrosión.

Composición química del agente fosfatante.

- Como aglutinante se utiliza una mezcla de resinas acrílicas, de formaldehído y epoxi. Es lógico suponer que la imprimación está destinada exclusivamente al aire libre o en condiciones industriales: los formaldehídos en un área residencial claramente serán superfluos.

- El rango de temperatura de funcionamiento es de hasta +300 grados.

- Por su composición, la imprimación se puede utilizar con todo tipo de pinturas resistentes al calor y convencionales.Puede usarse no solo sobre metal: el fabricante permite el uso del recubrimiento final sobre fibra de vidrio o cerámica para mejorar la adherencia.

- La imprimación se puede aplicar no solo a una superficie previamente limpia, sino también a una superficie oxidada.

Sin embargo: al aplicar una imprimación con sus propias manos, aún vale la pena eliminar primero la formación y el óxido suelto. La composición de fosfatación puede cambiar sus propiedades químicas, pero no cambiará la estructura espacial del frágil óxido.

- El fosfosoil se diluye con acetona o tolueno.

- Gracias a los disolventes orgánicos, la composición se puede aplicar a bajas temperaturas hasta -10C. Tiempo de secado de un recubrimiento de una sola capa a +20 - no más de 30 minutos.

- El consumo medio de imprimación es de 70-90 gramos por metro cuadrado.

En la foto - Embalaje Phosphogrund.

Esta imprimación resistente al calor para estufas y chimeneas impresiona por su resistencia al calor. Se declara la temperatura de funcionamiento de 1200 grados, lo que, como puede ver, es muy impresionante en el contexto de las soluciones descritas anteriormente. Los distribuidores no revelan la composición de la imprimación de dispersión de agua; sin embargo, la colosal resistencia al calor sugiere que el aglutinante principal en G-77 es silicona resistente al calor.

La conexión a tierra tiene dos propósitos:

- Mejora la adherencia de masillas y yesos.

Útil: a altas temperaturas de funcionamiento, puede olvidarse de las mezclas habituales de yeso y cemento. Se utiliza una mezcla de arcilla y arena para terminar estufas y chimeneas; a menudo se agrega leche desnatada como aglutinante: la caseína que contiene (proteína de leche, también conocida como requesón bajo en grasa), incluso con desnaturalización por temperatura, conserva excelentes propiedades aglutinantes.

Enlucido al horno con mortero de barro.

- Fortalecimiento de la base. Las resinas contenidas en el suelo penetran en sus poros y unen la capa superficial del material en un todo único.

¿Qué otra información sobre la cartilla está disponible para un comprador potencial?

- La aplicación es bastante tradicional: con rodillo o brocha en dos capas.

- Tiempo de secado de una capa: no más de una hora. Deben pasar al menos dos horas antes de continuar con el acabado de la superficie imprimada.

- El cebado se realiza a temperatura positiva. Base agua, ¿recuerdas?

- El consumo no supera los 400 mililitros de suelo por metro cuadrado de superficie.

El penetrante resistente al calor G-77 se presenta en botes de plástico de 1 kg.

Problemas al trabajar con una imprimación, cuál es la causa y cómo solucionarlo

La imprimación, por sus características, cuando se aplica, puede causar muchos problemas a un constructor inexperto. Para evitar situaciones desagradables, debe conocer los principales problemas que pueden surgir en el proceso de trabajo, así como tener información sobre cómo pueden eliminarse.

En varios foros, la mayoría de los consumidores se quejaron de la falta de "agarrotamiento" del recubrimiento incluso después del tiempo de secado declarado por el fabricante. El problema puede estar en varios factores. En primer lugar, debe determinar si se ha aplicado una capa grande. Si su espesor excede las normas especificadas en las instrucciones, incluso 2 días pueden no ser suficientes para un secado completo.

Recuerde también que se debe mantener un cierto intervalo entre ordeños. Esta es la única manera de crear una buena capa protectora con altas propiedades de adhesión. El material también puede endurecerse mal al crear una capa irregular. En este caso se observará un secado parcial en diferentes zonas de la superficie.

Analicemos otro problema: la imprimación se secó, la pintura se aplicó en la parte superior, pero en algunos lugares comienza a despegarse. Aquí, muy probablemente, se llevó a cabo una preparación de baja calidad de la base: la eliminación de pintura vieja, manchas de aceite y óxido. Todo esto afectará negativamente la adhesión de la base a la imprimación y la capa final, respectivamente.

Muchos cometen el error de no utilizar un desengrasante en el proceso de preparación de la base. Esta composición le permite eliminar las manchas de grasa y los componentes que provocan la formación de óxido. También aumenta el nivel de adherencia de la imprimación a la superficie.

VIDEO: Secretos de materiales y consejos de un profesional.

Imprimación gf-021 gris y marrón rojizo para metal e imprimación para tuberías

El suelo GF-021 parece una masa líquido-plástica, que tiene un olor específico a los solventes utilizados en el proceso de producción, aditivos reguladores y un desecante utilizado para acelerar el secado. La composición es una suspensión de barnices gliptales o alquídicos y pigmentos anticorrosivos con aditivos.

La imprimación GF-021 ha encontrado una amplia aplicación en trabajos al aire libre para el revestimiento protector preliminar de madera, metal u otros productos con los que tiene buena adherencia, lo que permite un tratamiento anticorrosión prepintado duradero y estable. Antes de imprimar, especialmente si se realiza con aerógrafo, se requiere diluir GF-021 para reducir el nivel de viscosidad. En este caso se utiliza como diluyente xileno GOST 9949 o 9410, disolvente GOST 10214 o 1928, o cualquiera de ellos junto con white spirit (nefras C4 155/200) GOST 3134 en la proporción recomendada de 1:1, pero la proporción de solventes no debe exceder una cuarta parte de la masa de la imprimación misma. Es posible usar aguarrás, al pintar en un campo electrostático, use diluyente RE-4V o su análogo RE-3V. Las superficies a tratar se limpian preliminarmente por completo de suciedad, polvo y pintura vieja, se eliminan los rastros de posible corrosión, se desengrasan a fondo y se secan. El revestimiento aplicado conserva sus características declaradas en el rango de temperatura de cuarenta y cinco grados de escarcha a sesenta grados centígrados, no reacciona con agua de mar o dulce, y no se ve afectado por aceites minerales y detergentes.

La imprimación GF-021 se aplica con rodillo, brocha, aspersión o aspiración, inmersión u otro método a una temperatura ambiente de al menos cinco grados y no más de veinte grados centígrados, preferiblemente en dos capas. El tiempo necesario para que se seque la primera capa a +20°C es un día astronómico. Las mismas condiciones deben observarse antes de trabajar con la imprimación, si estuvo a temperaturas bajo cero durante el almacenamiento o el transporte.

Se utiliza como base para pinturas y barnices como PF, GF, EF, FL y similares, pero también se puede utilizar como revestimiento independiente. Se produce principalmente de acuerdo con GOST 25129-82 en color marrón rojizo, o de acuerdo con TU en tonos grises claros.

Las estructuras tratadas con una imprimación se distinguen por un acabado mate suave o tienen un brillo opaco, se pulen excelentemente sin "cargar" materiales abrasivos. Las excelentes características de resistencia y calidad se deben principalmente al uso de copolímeros de alto peso molecular de alta calidad en el proceso de fabricación, y el costo relativamente bajo de GF-021 se debe a su origen nacional.

La imprimación no debe estar en el área de la luz solar directa, el contenedor debe estar herméticamente cerrado, limitando la entrada de aire y la precipitación. Cuando trabaje con él, debe usar equipo de protección personal que impida que la composición entre en los ojos y áreas abiertas del cuerpo. Se recomienda realizar los trabajos de pintura al aire libre o en un lugar bien ventilado, alejado de posibles fuentes de ignición. Debe recordarse que el suelo GF-021 es tóxico y requiere disposición especializada, queda categóricamente excluido para drenar residuos al alcantarillado general.

CONSUMIBLES Y PRODUCTOS RELACIONADOS:

Pinceles

plano y estriado

Monos y

inventario del hogar

Esto es interesante: Selección y aplicación de una imprimación en bloques de espuma y gas: estudiamos desde todos los lados

Algunas características de la aplicación

La pintura se realiza mejor bajo la supervisión de un especialista. Para comprender cómo pintar tuberías correctamente, debe conocer algunos de los "trampas" y características de este proceso:

- Si la aplicación del material está prevista en invierno, es decir. cuando el sistema de calefacción está funcionando a pleno rendimiento, es necesario comprobar si el material que ha elegido cumple las condiciones de aplicación en cuanto a temperatura. Hay una serie de pinturas que solo deben aplicarse cuando la calefacción está apagada. Si aplica este tipo de pintura a una tubería caliente, es posible que se seque demasiado rápido.

- Es necesario preparar las tuberías para la calefacción antes de pintarlas. Librar su superficie de grasa y polvo. La coloración debe hacerse después de procesar su superficie con papel de lija.

Recuerde que el metal no tiende a absorber el esmalte destinado a altas temperaturas, por lo que debe tomar una pequeña cantidad con el cepillo, difuminando cuidadosamente sobre el radiador.

Pintar tuberías con un cepillo.

Preparación y aplicación

En la etapa preparatoria, el agente mismo y la superficie se llevan al estado deseado.

Preparación de la base:

- Se limpia la base previamente cubierta con barniz o pintura.

- Lijado con herramientas manuales de pulido o una máquina.

- Desengrasar. Para hacer esto, necesitas un solvente y un trapo.

- Tratado con un convertidor de óxido.

Esta etapa es obligatoria cuando se imprima estructuras hechas de metales ferrosos, en las que ya se muestran rastros de corrosión. Después de ser aplicado sobre una base oxidada, el convertidor transforma el óxido en una película en 2 a 6 horas. El tiempo de conversión depende del nivel de humedad y la temperatura ambiente. El producto se aplica con brocha, pistola, rodillo y otras herramientas.

La disolución del agente lo lleva a un estado viscoso de trabajo. La imprimación GF 021 completamente mezclada se aplica a la superficie ya limpia y seca con un rodillo de construcción o un rociador. En la última opción, asegúrese de que no haya una película superficial en la imprimación, por lo que el atomizador está obstruido. De lo contrario, se elimina.

Para la imprimación, no use más del 25% del solvente en peso del agente. La imprimación se aplica a la base en un régimen de temperatura especial, por encima de + 5 ° С. También es posible aplicar una imprimación a la base usando un rociador en un campo eléctrico. En este caso, la sustancia RE-4V se utiliza como disolvente.

Conclusión

Hoy en el mercado hay una gran cantidad de ofertas de la imprimación GF 021 con sus propios nombres comerciales: Zebra, Lacra, Tex, Primer. Casi todos los fabricantes producen material de acuerdo con sus propias recetas, con una gran desviación del original. A menudo, las sustancias modernas que contienen tolueno se utilizan como modificadores. Tal imprimación penetra en los poros superficiales más pequeños, tiene un buen poder cubriente e incluso tiene brillo.

Esto es interesante: Tratamiento de superficies con una imprimación impermeabilizante: lo contamos en detalle