Variedades de soluciones.

Dependiendo del propósito y las cualidades previstas, todas las mezclas para colocar ladrillos se dividen en universales y especiales. El primer tipo se utiliza en la construcción de estructuras de todo tipo de piedra para muros y su revestimiento. Esto incluye morteros simples a base de cemento (con pequeñas adiciones de cal), composiciones complejas de cementos Portland y aditivos poliméricos y mezclas de colores decorativos. Todos ellos, a su vez, presentan diferentes características de movilidad, adherencia, conductividad térmica y absorción de agua.

Los morteros de albañilería complejos están representados por composiciones con aditivos de materiales refractarios o rellenos que mejoran la resistencia a los medios agresivos. Se utilizan en la construcción de instalaciones con condiciones de funcionamiento no estándar: chimeneas, conductos de ventilación, naves industriales. En cuanto a la variedad universal, todas sus normas y características están reguladas por GOST 28913-98.

Dependiendo de la composición, hay:

- Los morteros de cemento para la colocación de ladrillos son rígidos e inactivos, pero con una resistencia adecuada para la construcción de estructuras con cargas elevadas.

- Las mezclas de cal son altamente elásticas y cálidas (conductividad térmica mínima), pero rara vez se usan debido a la fragilidad después del endurecimiento. El límite de su resistencia a la compresión es de 0,4 MPa, lo que es inaceptable para muros de carga. El ámbito de aplicación se limita al trabajo interno en edificios de poca altura, son morteros de construcción más bien generales y no de albañilería.

- Las mezclas de arena y cemento con la adición de lechada de cal en pequeñas proporciones son composiciones universales con excelente adherencia y movilidad. Pero con todas las ventajas, no se utilizan con el riesgo de exposición intensa a la humedad en la mampostería.

- Morteros de cemento y arcilla: ligeramente inferiores en resistencia a la primera variedad, pero ganando en elasticidad. Son fáciles de colocar, pero difíciles de preparar: no solo necesita comprar arcilla con un contenido de grasa adecuado, sino también amasar cuidadosamente todos los grumos.

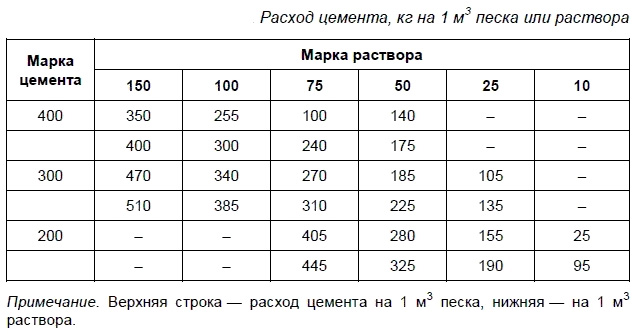

La clásica mezcla de mampostería de cemento y arena es óptima para la colocación de estructuras portantes y de cimentación de casas. Se respetan las siguientes proporciones:

Alcance recomendado

Para la colocación de hornos y estructuras refractarias, se utilizan morteros simples de bricolaje a base de arcilla o mezclas complejas con virutas de cemento, cal o arcilla refractaria. La proporción de agua no supera las 0,25 partes del volumen de arcilla. Las proporciones exactas de arena dependen del contenido de grasa del aglomerante y varían de 1:1 a 1:2. Cuando se mezclan morteros de cemento y arcilla, son: 0,15:1:3 o 0,2:1:5, respectivamente.

Una forma legal que realmente funciona para ahorrar dinero. ¡Todos deben saber esto!

Cálculo de proporciones

Para el mejor desempeño del trabajo, es necesario seguir las proporciones recomendadas al preparar.

Hay que tener en cuenta que cualquier mortero de cemento que utilice cal es perfecto para enlucir superficies de hormigón. Para enlucir cornisas y otros elementos de superficie sobresalientes, se debe usar cemento, que, como muestra la práctica, es muy duradero. La cal-cemento también se puede utilizar para enlucir una amplia variedad de superficies de madera. Las proporciones durante la cocción difieren según el tipo de trabajo de acabado que se planee realizar. La opción más común: 1:1:6 y 1:2:9. Estamos hablando de cemento, lechada de cal y arena.

Al cocinar, es muy importante determinar correctamente la viscosidad. Solo en este caso obtendrás yeso de alta calidad.

En cuanto a la proporción de cemento y cal, aquí las proporciones pueden ser diferentes: para enlucir cornisas, zócalos, debe ser 1:6; si estamos hablando de paredes de ladrillo y paredes de hormigón y madera, entonces la proporción es de 1:2; si las paredes están en el interior y expuestas a una mayor humedad, entonces la proporción es de 1:7.

Al cocinar, es muy importante determinar correctamente la viscosidad o, como también se le llama, el contenido de grasa de la composición. En el caso de que la solución resulte demasiado grasosa, se agrietará poco después del secado, lo que hará que todo el trabajo realizado anteriormente sea completamente en vano.

Y si resulta flaco, simplemente será imposible trabajar con él. Si la solución resultó ser demasiado grasosa, se recomienda agregar una pequeña cantidad de cemento allí, y si es pobre, se debe agregar un espesante, luego se volverá plástico y será fácil trabajar con él. . Puede determinar cómo resultó el material de cemento metiendo una pala en él: si se le pegó mucho, entonces resultó ser gordo, si no se le pegó nada a la pala, entonces significa que es delgado. Idealmente, el material de cal debe adherirse ligeramente a la pala, dicho material de cal se puede usar para trabajos de enlucido.

Preparamos mortero de cal para enlucir

Dado que es bastante fácil hacer mortero de cal para yeso, a menudo se usa para el acabado de paredes y techos. El proceso tecnológico de colocación del yeso incluye tres etapas: pulverización, ensuciado y recubrimiento (el espesor total de la capa no supera los 25 mm).

Para preparar un mortero de yeso para rociar, mezcle pelusa y arena tamizada en una proporción de 1:3 o 1:4; para imprimar - en una proporción de 1: 2; y para "cubrir" - 1: 1.5. Luego vierta agua y mezcle (asegúrese de quitar las piezas de cal viva de la mezcla).

¡Consejo! Para una mezcla más conveniente de la mezcla, recomendamos mezclar inicialmente solo 1/3 del volumen requerido de arena y agua con pelusa, luego agregar el agua y la arena restantes y mezclar todo completamente nuevamente. Además, echamos agua de una regadera y no la echamos en un chorro directo.

Obtenemos la pelusa de la siguiente manera:

Ponemos cal en trozos en recipientes metálicos (sin signos de corrosión) o de madera (pero no de plástico).

¡Importante! Elegimos el volumen del contenedor, teniendo en cuenta el hecho de que en el proceso de extinción, la pelusa aumentará 3 ÷ 4 veces

Vierta cal con agua fría (1 litro de agua por 2 kg de pelusa) y cubra con una tapa. Comienza el proceso de ebullición.

¡Importante! Al apagar, se produce una reacción química (bastante violenta), que va acompañada de una gran liberación de calor. Por tanto, es obligatorio el uso de gafas, ropa de protección, guantes de goma y botas.

- Al final de la ebullición, mezcle bien la masa y deje reposar la solución durante 2 semanas.

- Antes del uso directo, tamizamos el hidróxido de calcio seco a través de un tamiz de construcción (para evitar que entren en la mezcla partículas mal apagadas).

Las composiciones a base de pelusa tienen una serie de ventajas:

plasticidad;

antibacteriano (especialmente importante al terminar superficies de madera);

costo relativamente bajo;

suficiente tiempo de enfriamiento.

¡Consejo! Recomendamos preparar mortero de cal para revocos inmediatamente antes de su uso. Si se endurece: simplemente vierta agua y revuelva.

Contras de tales mezclas:

La cal se endurece lentamente: por lo tanto, dicha composición comienza a "flotar" en un día.

¡Consejo! Al enlucir paredes, aplique la segunda capa de la mezcla solo después de que la primera se haya secado por completo.

La cal absorbe bien la humedad: por lo tanto, no se recomienda terminar habitaciones con mucha humedad con mezclas a base de ella.

Revestimientos texturizados con yeso de cemento-cal

Para ahorrar en materiales para el acabado decorativo, también puede usar yeso de cemento y cal. Existen varias técnicas de aplicación para crear diferentes superficies.

Ribete de abrigo de piel

En primer lugar, se hacen surcos poco profundos en la superficie preparada. Luego se prepara una solución con la consistencia de una crema agria espesa, se le agregan rellenos minerales decorativos y tintes. Luego se aplica utilizando una de las siguientes técnicas:

- A través de la rejilla. En primer lugar, se fabrica un marco de madera de 1x2 m y sobre él se instala una malla metálica con celdas de 2,5 mm.En las esquinas de la estructura, se rellenan listones de madera de unos 10 cm de largo para que el marco pueda instalarse a la misma distancia de la superficie. El yeso se lanza en porciones uniformes con la ayuda de un halcón a través de la malla. El contenedor con el material deberá moverse constantemente, por lo que debe ser lo más liviano posible.

- Rocíe con una escoba. Las varillas de la escoba se cortan para que no salgan volando con el yeso. Luego, la herramienta se sumerge en la solución, se lleva a la superficie y la escoba se golpea varias veces con un palo. Así se trata toda la superficie.

- Pulverizador de cepillo. Se sumerge un cepillo rígido en la solución preparada y se lleva a la superficie con las cerdas hacia arriba. Luego se pasa un palo a lo largo de él, como resultado de lo cual el yeso se rocía sobre la superficie.

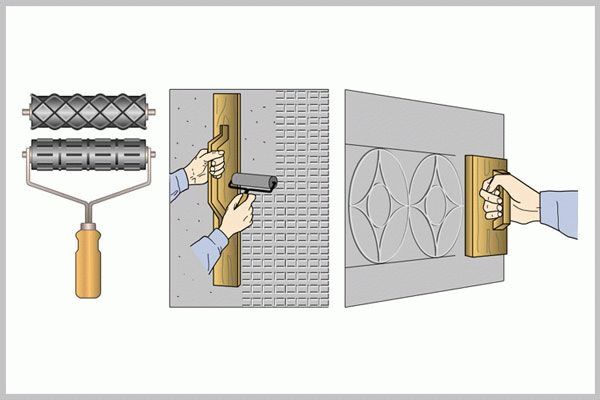

Acabado con rodillos y sellos

Puede hacer estas herramientas usted mismo, pero es más fácil comprarlas en una ferretería. Los sellos se humedecen con agua jabonosa, luego se presionan firmemente contra la pared recién tratada y se arrancan abruptamente. El resultado son patrones en relieve. Trabajar con un rodillo es aún más fácil. En su superficie hay un relieve con el que se decora la pared. Pasar una capa fresca con un rodillo humedecido con agua jabonosa y dejar secar.

Tecnología de liberación

En este caso, se forma una imitación visual de dunas de arena en las paredes. Se presiona un rallador contra yeso fresco y se tira bruscamente hacia atrás. Parte del material alcanzará la herramienta, que proporcionará el efecto visual necesario. También puedes usar un cepillo. Se adosa a la superficie y se trata toda la pared. Los movimientos deben ser bruscos y caóticos. Un cepillo duro dará marcas claras, mientras que un cepillo suave dará marcas más borrosas.

usando ciclos

Esta herramienta es una placa de acero con un borde afilado, se utiliza para el acabado. La superficie se dibuja en rectángulos, se aplica una regla en la cara inferior, el ciclo se presiona contra la superficie con el segundero y se dibuja a lo largo de la regla, mientras se presiona con fuerza la herramienta. Los dientes del raspador cortarán la superficie, creando un patrón. Además, se puede obtener un patrón inusual haciendo movimientos circulares con la herramienta.

Dibujo de damas

La superficie se divide en cuadrados mediante un nivel y se alinea. Luego, cada cuadrado se trata con un troyano con movimientos transversales. En algunos casos, abujardado, que simplemente se estampa en la superficie. También es posible combinar ambos instrumentos dentro del mismo verificador.

La preparación del mortero y el acabado de las paredes con yeso de cemento y cal son procesos bastante simples, pero para obtener un revestimiento de alta calidad, es necesario seguir estrictamente las instrucciones anteriores.

Yeso de cemento y cal todo lo que necesitas saber sobre este tipo de mezclas de construcción

La piedra caliza-cokina liberada es también la "piedra eterna" en los edificios de la antigua Roma, ya que en nuestras latitudes y montañas, la piedra caliza es inestable y nuestros antepasados de edificios de piedra blanca se superponen regularmente. Al aumentar la presión, la solubilidad del CO2 aumenta, al disminuir la presión, la solubilidad disminuye y se libera dióxido de carbono. De hecho, el gas desciende rápidamente cuando cae la presión, ya sea agua mineral o champán, frío y frío para reducir la liberación rápida.

Al sumergirse en el interior, se sabe que la presión y la temperatura aumentan, y cambia el equilibrio de calcita sólida y solución. Parecía ser soluble y luego estable, como se describe en el capítulo Epigénesis.

Cuando la composición es homogénea, el origen de la caliza no es el mismo, aunque en su mayoría es biogénico.

Estos son los caparazones y esqueletos de los organismos. Piedra caliza de grandes racimos, que consiste principalmente en conchas y esqueletos de organismos.

La caliza biogénica comenzó a formarse en cantidades significativas desde principios del Paleozoico, cuando los moluscos comenzaron a construir sus caparazones a partir de calcita y aragonito. Fue una especie de revolución ecológica para algunos organismos, y desastres para otros -en más de un tiempo geológicamente corto- cambió significativamente la composición de la atmósfera: este CO2 perdido se hizo más ligero, más transparente, el efecto invernadero comenzó con el enfriamiento de la planetas

Prejšnja14151617181920212223242526272829Naslednji

Fecha de envío: 2015-06-27; Total 443;

VER MÁS:

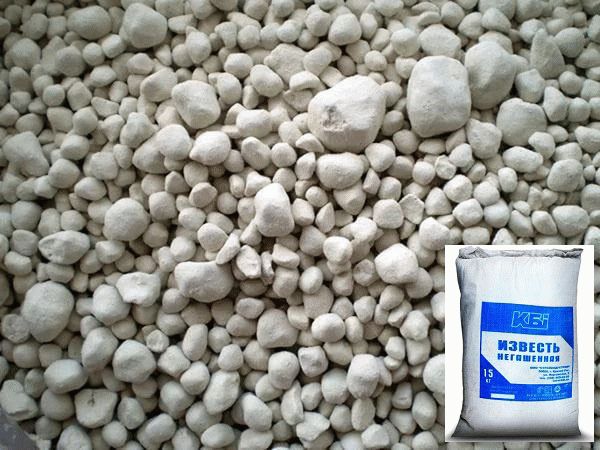

La composición del mortero de cal utilizado en la construcción consiste en pasta de cal o cal viva molida con adición de arena y agua. La cal viva molida comenzó a usarse para las necesidades de la construcción como aglutinante en soluciones hace relativamente poco tiempo.

Aplicar sin temple previo, como cemento ordinario.

Si luego se mezcla adecuadamente con arena, se obtiene una solución de excelente calidad, mucho más fuerte que con el uso de cal apagada. La cal viva molida no se almacena durante mucho tiempo, ya que absorbe rápidamente la humedad del aire y se convierte en cal esponjosa.

Lea más en http://stroivagon.ru morteros

Por lo tanto, debe almacenarse en barricas bien cerradas hasta por dos meses no más.

En bolsas de papel, dicha cal se puede almacenar por no más de diez días. Si se prepara un mortero de cal a base de cal viva molida, entonces no se agrega al agua más de la mitad del volumen total de cal (por ejemplo, se agrega un balde y medio de agua a un balde de cal viva molida). .

Para aumentar la plasticidad y resistencia del mortero de cal, así como para reducir el tiempo de fraguado, se añade un poco de cemento. Tal solución es más conveniente para colocar y procesar.

En un ambiente húmedo, el mortero de cal se endurece muy lentamente, por lo que se añade cemento al mortero para acelerar el proceso de fraguado y darle la resistencia necesaria.

Lea más en el sitio de mortero para colocar el horno.

Todos los componentes de la composición del mortero de cal se dosifican estrictamente y se mezclan a fondo.

La cal esponjosa está disponible en ferreterías, en su mayoría empaquetada en bolsas. Es mejor cerrarlo inmediatamente con agua, ya que se deteriora rápidamente por la humedad del aire.

Cálculo de Requerimientos de Material

Existen varios métodos para determinar la cantidad requerida de materiales de construcción. Puede, por ejemplo, utilizar los indicadores normativos de la cantidad de mortero para paredes de ladrillo de varios espesores:

- con un espesor de pared de un ladrillo, se requerirán 65 litros de composición para construir 1 m2 de pared;

- Un espesor de pared y medio necesita un mayor consumo de una mezcla de aglomerante hasta 100 litros.

Consumo de mortero por cubo de mampostería

Consumo de mortero por cubo de mampostería

La cuantía aumenta proporcionalmente para muros construidos en dos o dos ladrillos y medio.

Conociendo el método de cálculo, puede determinar de forma independiente la cantidad de cemento y arena:

- Determine el volumen de mampostería, multiplique el perímetro del edificio por la altura y el grosor de las paredes.

- Reste el volumen de las aberturas de ventanas y puertas del número resultante.

- Calcula el número de cubos de composición multiplicando el volumen de las paredes por un factor de 0,2–0,3.

- Calcular el volumen de cemento dividiendo la capacidad cúbica por la proporción de cemento según la proporción.

- Determine el peso del cemento en kg multiplicando su capacidad cúbica por la densidad igual a 1300 kg/m3.

- Obtenga el número de sacos de cemento dividiendo el peso resultante por 50 kg.

Habiendo calculado la necesidad de cemento, es fácil determinar la cantidad requerida de arena, conociendo su proporción.

Informacion util

métodos de albañilería

El ladrillo se coloca de acuerdo con reglas especiales para que la estructura del edificio sea monolítica y duradera.

Para hacer una solución, use agua fría sin contaminación, su temperatura debe ser de 15-20 grados.

Todas las dosificaciones en la fabricación de la mezcla de mampostería deben observarse exactamente.

- Concreto grado 100, tomar 1 parte de cemento de 1/2 a 7/10 partes de agua;

- Mortero de cemento y arena. Se utilizan 8/10 partes de agua en una parte de cemento.

- Marca M100 - 300-250 kg por m3;

- M150 - 400-330 kg por m3;

- M200 - 490-410 kg por m3;

- M300 - 600-510 kg por m3.

Solución de movilidad

La movilidad de la solución es una característica importante. Este valor depende de qué ingredientes se mezclen en la solución.

Para verificar la movilidad de la solución, se usa un cono, cuyo ángulo es de 30 grados, la altura es de 15 cm y el peso es de 300 gramos. Sumerja el cono en la solución preparada. El número de centímetros que se hundió el cono es el número que muestra la movilidad del tren.

Medimos la movilidad de la solución

¿Por qué medir la movilidad de una solución?

En la actualidad se utilizan diferentes morteros de albañilería, pero su elección depende de las condiciones meteorológicas en las que se vaya a realizar el albañilería y para qué se vaya a utilizar el material de construcción.

- Para un ladrillo macizo, se toma una solución con una movilidad de 9-13 cm,

- para ladrillos huecos, tome una mezcla con una movilidad de 7-8 cm,

- en climas cálidos, tome una solución con una movilidad de hasta 12-14 cm.

Antes de comenzar a trabajar con ladrillos y morteros de mampostería, estudie cuidadosamente todos los matices, elija el mortero adecuado y prepárelo correctamente. Y lo mejor de todo, encomiende el trabajo a especialistas en este campo, ellos deben hacer todo de acuerdo con las reglas. ¡Le deseamos mucha suerte en sus esfuerzos!

Aplicación de yeso de cemento y cal.

La primera capa se llama salpicadura. Sirve para asegurar el contacto más denso del yeso con la pared. Para hacer esto, se prepara una solución más líquida, que se recoge con una llana o espátula y simplemente se arroja sobre la pared. En la mayoría de los casos no es necesario nivelar, pero es mejor esparcir un poco la mezcla sobre la superficie con una de las herramientas manuales.

La siguiente capa es tierra. Esta es la parte principal del yeso, por lo que su espesor puede alcanzar los 5 cm.El material se aplica con una espátula ancha con balizas de cuatro niveles, después de lo cual pasan a lo largo de la superficie con una regla. Debe moverse de abajo hacia arriba, mientras realiza movimientos en zigzag, después de lo cual se repite el procedimiento.

Durante el trabajo con la regla, la solución que queda en la cuchilla de la herramienta debe arrojarse a las partes superiores de la pared.

Después de eso, debe esperar unas horas hasta que la solución se asiente y retire las balizas. Los surcos resultantes se sellan con una mezcla de la misma consistencia que para el trabajo principal, luego de lo cual, con espátulas estrechas, se recortan las esquinas y las áreas cercanas al techo y al piso.

Por último, se aplica la cubierta. Esta capa es la capa final, por lo que su grosor no supera los 3 mm y la calidad del recubrimiento debe ser alta. El material se aplica con espátulas y llanas, se nivela y después del secado se trata con llanas y se pule.

Consumo de mortero para albañilería

Hoy en día, para el albañilería, puede usar una variedad de tipos de morteros de cemento, que difieren no solo en las proporciones, sino también en los componentes. Las proporciones dependen en gran medida del resultado que se necesite y de los componentes que se utilizarán para ello. Considere qué ingredientes se utilizan y en qué cantidad para preparar una mezcla de mampostería de calidad:

- Para una solución de la marca 100, debe tomar: un balde de cemento M400, arena - cuatro baldes. La razón de proporciones es de uno a cuatro. La solución debe incluir de 50 a 100 g de detergente para elasticidad.

- Para una solución de la marca 100, tomamos cemento M500 - un balde, arena - 5 baldes, solución de lavado. Las proporciones son de uno a cinco.

- Para una solución de la marca 200, debe tomar: cemento M400 - un balde, arena - dos baldes, detergentes - 50-100 g Las proporciones se toman de uno a dos.

Se usa para mampostería y una mezcla que contiene cal, pero rara vez se usa, ya que su resistencia es baja. En la mayoría de los casos, se amasan morteros de cemento de cal diluidos con pasta de cal. Con la ayuda de tal mezcla, es posible casi cualquier mampostería, su plasticidad es excelente. A menudo, esta opción es preferible al cemento convencional a base de agua.

Las proporciones correctas de los componentes.

La calidad de la mezcla para la colocación de ladrillos cara vista se ve directamente afectada por las propiedades operativas de sus ingredientes.

Si la superficie de revestimiento está protegida de influencias externas, para preparar la mezcla necesitará:

- cemento - 1 parte;

- arena - 6 partes;

- cal viva - 1 parte.

Para preparar una solución de mayor concentración, necesita:

- cemento - 1 parte;

- arena - 4 partes;

- cal - 0.5 partes.

Puedes usar plastificantes.

Es necesario amasar el mortero, teniendo en cuenta el tipo de ladrillo y su calidad. El ladrillo silicocalcáreo prácticamente no absorbe humedad, por lo que el mortero para su albañilería debe ser espeso, con muy poca agua en su composición. En este caso, las proporciones de los componentes serán las siguientes: 1 parte de cemento y cal apagada, 4 partes de arena.

Pero el ladrillo hueco puede absorber bien la humedad. El mortero para su albañilería excluye el uso de arcilla o cal. La solución se prepara a partir de 1 parte de cemento y 4 partes de arena. Tiene menos plasticidad, pero el revestimiento tendrá buenas propiedades de aislamiento térmico. Es mejor agregarle plastificantes.

El mortero normal tiene un color marrón. Ahora bien, para obtener un revestimiento original y bonito, la mezcla se puede teñir a juego con el material utilizado o, por el contrario, en un color de contraste. Por ejemplo, cuando se enfrenta con ladrillo rojo, se usa una solución de color blanco o negro.

//www.youtube.com/watch?v=81X9JfptQJw

Los ladrillos amarillos se colocan con mortero marrón o rojo, mientras que los ladrillos grises se colocan con mortero blanco. Para obtener el tono deseado, se agregan pigmentos especiales a la mezcla. Por ejemplo, con la adición de plomo rojo, la mezcla se volverá roja. Para obtener una solución marrón o negra, se le agrega negro de carbón. La arena de cuarzo blanca o el cemento blanco le darán al mortero un color blanco.

Los ladrillos cara vista se utilizan tanto para la decoración interior como exterior. Puede ser de diferentes colores, formas y texturas. Terminarlos le da a las paredes del edificio resistencia y una apariencia estéticamente atractiva.

La resistencia y durabilidad de la mampostería de ladrillo cara vista depende de la calidad del mortero utilizado en la obra. A su vez, las propiedades de la solución dependen directamente de los ingredientes incluidos en su composición.

//www.youtube.com/watch?v=u9dnUeiSsgg

La calidad de los materiales salientes, la corrección de la mezcla de construcción preparada garantizará una fuerte adherencia del ladrillo de revestimiento a la superficie.

mezcla de cemento

Un mortero de cemento simple se mezcla con arena, cemento y agua. La proporción depende de la marca de cemento Antes de agregar agua, el cemento y la arena se mezclan bien.

Cuando se agregan ingredientes adicionales, se obtiene una mezcla compleja. A menudo, el mortero de cemento se complementa con la adición de pasta de cal. Pero entonces necesitas usarlo lo suficientemente rápido. Como parte del mortero, se colocan 1-3 partes de otros aglutinantes y 6-15 partes de arena sobre una parte de cemento.

Un mortero de cemento resistente al calor se obtiene agregando cemento Portland y pequeños ladrillos rotos a un simple cemento de cemento y arena.

Producción independiente de cal viva

Debe decirse de inmediato que es más fácil y rápido comprar cal quemada, pero si desea llevar a cabo todo el proceso de principio a fin, entonces debe comprar cal común. El material se usa en muchas industrias, por lo que si hay fábricas para la producción de mezclas de construcción o ladrillos cerca, puede averiguarlo. De lo contrario, tendrás que buscar un proveedor en la red.

Para la próxima operación, necesitará un horno. Debe derretirse con carbón, después de que aumente la temperatura, agregue un poco más de carbón y nivélelo en el horno en una capa uniforme. Se esparce cal lo más rápido posible, se rocía con una pequeña cantidad de polvo de carbón encima, se cierra el horno y se deja durante la noche. Por la mañana, la cal se retira del horno a un recipiente de metal. La temperatura del material seguirá siendo alta, así que use alicates, guantes protectores y gafas protectoras. Después de que la cal se haya enfriado, debe molerla con un martillo y proceder a apagarla.