Características del funcionamiento de las bombas de alimentación.

Causas de las fallas de la bomba de alimentación

Los problemas de fallos de las bombas de alimentación en funcionamiento y las medidas para eliminarlos se vuelven especialmente agudos, ya que su parada implica una disminución significativa de la capacidad de la unidad de potencia, y en algunos casos incluso su parada. La experiencia operativa de las bombas muestra que la mayoría de sus fallas ocurren durante el período de puesta en marcha, y la mayoría de las fallas se observan durante el período de puesta en marcha de la bomba.

Las fallas más comunes son (en orden de frecuencia):

1) dispositivos de equilibrio de fuerza axial;

2) sellos del extremo del eje;

3) rotor;

4) casos;

5) cojinetes.

La calidad del agua de alimentación proporcionada por los sistemas de tratamiento y purificación de agua de las centrales eléctricas tiene un impacto significativo en el rendimiento de la bomba y su vida útil. La tarea del tratamiento del agua es garantizar el régimen de agua necesario, que excluye la aparición de condiciones en las que el agua en ciertas secciones de la ruta de vapor-agua de las centrales eléctricas adquiere propiedades agresivas.

En las especificaciones, las bombas generalmente solo están sujetas a requisitos de pureza mecánica del agua y pH. La condición de neutralidad de una solución acuosa o agua a 25 ° C está determinada por el valor de pH = 7. El valor de pH de 7 es un ambiente alcalino.

El valor de pH del agua de alimentación para reducir la tasa de erosión de las partes del equipo de las centrales eléctricas debe estar en el rango de 8.5-9.2. Uno de los principales factores que determinan la naturaleza e intensidad de la corrosión de los aceros es el contenido de oxígeno disuelto en el agua. La velocidad de corrosión también se ve afectada por la velocidad del medio, su temperatura y otros factores. La desaireación de condensado y agua de alimentación afecta significativamente la reducción de la corrosión por oxígeno de las bombas de agua.

Los valores primarios de estos requisitos se determinan empíricamente, lo que demuestra que las causas más comunes de daño a la bomba son la entrada de partículas de metal extrañas del agua de alimentación y el condensado en la ruta de flujo, lo que provoca un desgaste prematuro de los sellos del impulsor, los sellos del extremo del eje y otros elementos de la bomba. Esto conduce a un aumento de las fugas en los sellos y por tanto a una disminución de la eficiencia de la bomba, así como a un aumento en la magnitud de la fuerza axial que actúa sobre el rotor. La presencia de partículas extrañas en el agua también puede afectar indirectamente el modo de funcionamiento de la unidad de potencia. Así, por ejemplo, al arrancar una unidad de 300 MW después de la instalación, debido a una gran cantidad de partículas extrañas en una de las tres bombas instaladas aguas arriba, las rejillas protectoras en el lado de entrada generalmente se limpian (la presencia de una reserva para aguas arriba bombas permite no parar y descargar esta unidad).

En unidades de potencia con una capacidad de 500, 800 y 1200 MW, donde las bombas aguas arriba son parte de las unidades, la obstrucción de las rejillas protectoras de las bombas aguas arriba puede llevar a la necesidad de reducir la carga de la unidad y posiblemente detenerla. Se dedica una cantidad significativa de tiempo a la limpieza de las rejillas, en algunos casos hasta 25-30 horas.Todo este tiempo, la unidad de potencia funciona con una carga reducida. Por lo tanto, las partículas de metal en el agua (por ejemplo, rebaba de soldadura, incrustaciones, etc.) pueden afectar tanto la confiabilidad como la eficiencia de la unidad de potencia y pueden provocar una falla de la bomba (atascamiento de la ruta de flujo, destrucción del talón hidráulico, sellos del eje final, etc.).

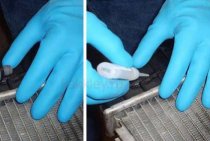

Para evitar la entrada de partículas extrañas en la bomba, se recomienda: instalar pantallas protectoras de acero inoxidable en la entrada de la bomba (el área de flujo de la pantalla debe ser de tres a cuatro veces el área de la sección transversal de la tubería). , el diámetro de los orificios en el marco de la pantalla es de 5 a 10 mm, según el valor del caudal de la bomba); para el período de puesta en marcha después de la instalación o reparación, instale una malla tejida fina en el marco de la malla (se supone que la sección transversal de la malla fina es de 0,3-0,4 mm). Antes de poner en funcionamiento la bomba después de la reparación e instalación, es necesario limpiar a fondo todas las tuberías de entrada y salida.

Sin embargo, la instalación de pantallas y filtros no puede evitar completamente que las partículas sólidas más pequeñas ingresen a la bomba, lo que puede causar un gran daño cuando ingresa al impulsor o a los sellos del eje. Por ello, antes de poner en funcionamiento la bomba, en algunas instalaciones no sólo se enjuagan con agua las tuberías, sino que también se purgan con vapor a altas velocidades o se alcalinizan, y en algunos casos se colocan sellos temporales con espacios dilatados, etc.

Funcionamiento de bombas centrífugas.

Queda terminantemente prohibido:

1. Arranque la bomba eléctrica con la válvula de succión cerrada, si la cavidad interna de la bomba eléctrica no está completamente llena con el líquido bombeado o si hay aire, gas o vapor en la cavidad interna.

2. Realice la puesta en marcha inicial de la electrobomba después de la instalación o reparación sin verificar primero la resistencia del aislamiento del devanado del estator con respecto a la carcasa, que debe ser de al menos 1 ohm en estado frío.

3. Opere la electrobomba sin instalar dispositivos de control y bloqueo, así como en caso de daño o pérdida de los anillos de goma.

4. Dejar el líquido bombeado en la electrobomba apagada si puede cambiar su estado de agregación a temperatura ambiente.

Preparación de la bomba para el arranque

Antes de poner en marcha la bomba, el operador debe comprobar:

limpieza del lugar de trabajo alrededor de la bomba y ausencia de objetos extraños cerca de las partes giratorias;

capacidad de servicio de la instrumentación;

la presencia y capacidad de servicio de la puesta a tierra del arrancador y del motor eléctrico;

fijación de la bomba y el accionamiento a la cimentación;

girando el eje de la bomba manualmente, sin atascos;

nivel de aceite en carter

verificar la capacidad de servicio de las tuberías para el suministro y descarga de fluido de barrera mediante una prueba e inspección externa.

Arranque de bomba.

La bomba se pone en marcha por orden del supervisor de turno.

Para poner en marcha la bomba necesitas:

abra la válvula de succión, llene la bomba con el líquido bombeado, abra la llave superior (purga) en el cuerpo, libere el aire (gas) y asegúrese de que la bomba esté completamente llena de líquido;

verificar el cierre de la válvula en la tubería de descarga;

encienda el motor eléctrico.

Después del arranque, la bomba funciona con una válvula cerrada en la tubería de descarga hasta que el motor alcanza la velocidad de rotación requerida y la presión en esta tubería llega a ser igual al máximo.

No se debe permitir un funcionamiento prolongado cuando está cerrado en la tubería de presión, ya que esto también conduce a la evaporación del líquido. Arrancar una bomba con los accesorios de descarga abiertos puede causar una descarga, lo que resulta en una violación de los dispositivos de control y de la bomba misma.

En el arranque de la bomba, haga una entrada en el registro de la aceptación y entrega de turnos.

Funcionamiento de la bomba

Durante la operación, el conductor debe vigilar cada hora;

suministro normal de refrigerante,

limpieza y cimentación, evitando que le entre aceite y agua, ya que esto destruye el hormigón;

Estado y lecturas de los manómetros. El rango de presión de operación debe caer en el segundo tercio de la escala del manómetro;

temperatura de los cojinetes de la bomba, que no supere los 60?

Al operar bombas eléctricas selladas, está estrictamente prohibido.

Ponga en marcha la electrobomba si no está seguro de que esté completamente llena de líquido y de que se haya eliminado todo el aire, el gas y el vapor.

Interrumpa el flujo del líquido bombeado en la línea de succión.

Arranque la bomba eléctrica después de la instalación o reparación sin verificar primero la resistencia de aislamiento del devanado del estator con respecto a la carcasa.

Poner en marcha la electrobomba con la válvula de aspiración cerrada.

operar la electrobomba sin instalar los dispositivos de control y bloqueo especificados en los documentos operativos.

Deje el refrigerante bombeado y desconectado a temperatura ambiente.

Opere la electrobomba sin enfriarla.

La condición más importante para el correcto funcionamiento de la bomba es la lubricación de alta calidad de los cojinetes. Es necesario controlar el nivel del líquido bombeado.

Cuando utilice dos bombas (en funcionamiento y en espera), debe:

mantenga la bomba de reserva llena y la válvula del tubo de entrada abierta;

Distribuya uniformemente el trabajo por ciclo o asegúrese de que la copia de seguridad se encienda al menos tres veces durante la operación de revisión de la unidad.

El conductor está obligado a notificar al jefe de turno o al capataz las fallas observadas en el funcionamiento de las bombas y anotarlas en el registro de aceptación y entrega de turnos.

La bomba debe detenerse inmediatamente cuando:

aumento de la temperatura del cojinete en 60 °С;

la aparición de sonidos extraños durante la operación;

motor eléctrico;

vibración inaceptable;

conexiones de brida de fuga de producto;

Detenga la bomba.

La bomba se detiene por orden del supervisor de turno en el siguiente orden:

1. cierre la válvula en la tubería de presión cambiando al modo de operación "tirar";

2. apagar el motor eléctrico presionando el botón "Stop";

3. cerrar el suministro de agua de refrigeración a la carcasa de la bomba;

4. cerrar la válvula del lado de aspiración de la bomba;

5. liberar la bomba del producto bombeado, refrigerante.

6. Informe al supervisor de turno y haga una entrada en el registro.