Morteros de albañilería para diseños de hornos individuales

Los requisitos generales para la solución son:

- resistencia al calor: garantiza la seguridad y la funcionalidad del horno;

- elasticidad - es una condición para una buena resistencia al agrietamiento de las paredes del horno.

Según el tipo de aglutinantes, todas las mezclas de horno se dividen en:

- cemento;

- yeso;

- calcáreo;

- mixtos (si contienen más de un ligante).

Fundación del horno. Para su dispositivo se utilizan morteros de cal o cemento-cal. Con exceso de humedad en la base debajo de la base, se debe preferir un mortero de cemento, no le teme a la humedad.

Chimenea. Para la parte que sobresale de la cubierta se toma mortero de cal o cal-yeso. Si es necesario acelerar el fraguado de la solución, se le agrega yeso. Si la prioridad es la resistencia de la mampostería, entonces se agrega cemento.

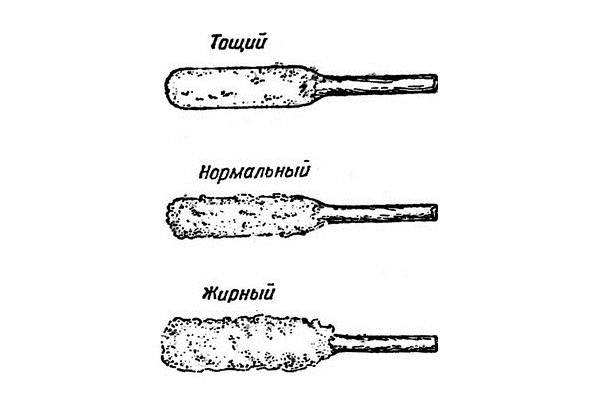

Cuerpo del horno. Aquí no puedes prescindir de la arcilla. El mortero se compone de arcilla, arena y agua. La calidad de la solución se ve muy afectada por el contenido de grasa de la arcilla.

Mezcla y control de calidad.

Primero, se vierte arcilla en el comedero. Debe llenarse con agua en un pequeño volumen. La arcilla se deja por un período de seis horas a dos días para que se humedezca. Durante este tiempo, se remueve. Por ejemplo, puedes ponerte zapatos de goma y pisotear arcilla. El agua debe tomarse 1/4 del volumen disponible de materias primas. A continuación, se añade arena tamizada. Toda la mezcla se revuelve con una pala. Puede verificar la consistencia por el comportamiento de la masa. Si la solución se desliza lentamente de la pala, se puede completar la mezcla. Para determinar la plasticidad, se debe moldear un pequeño flagelo de 20 cm de largo y 1,5 cm de espesor, que se debe conectar alrededor de una pieza de madera de cinco centímetros. El flagelo debe estirarse uniformemente. Si está roto, los extremos deben estar afilados. Si no hay grietas en el pliegue, entonces la solución es demasiado grasosa. En consecuencia, en presencia de numerosos huecos, la masa es "delgada". En el segundo caso se debe añadir arcilla y en el primero arena. Como resultado, es necesario hacer varias grietas pequeñas en el pliegue.

Las principales opciones de mezclas para colocar una chimenea.

Debe entenderse que el proceso de construcción involucra tres etapas principales:

- preparación de la base:

- mampostería de la matriz principal;

- acabado exterior.

La etapa correspondiente necesitará una mezcla diferente, aunque se pueden usar opciones universales.

Para llenar los cimientos, necesita un mortero de concreto: se toman tres partes de arena por una parte de cemento y se diluyen con agua hasta un estado similar al de la tierra húmeda. Puedes agregar grava fina.

Dicha solución no se vende preparada, debe prepararse inmediatamente antes de verter la base. El fraguado de la solución comenzará en media hora y el endurecimiento final después de un día. A continuación, puede proceder directamente a la colocación de ladrillos o piedras.

Este proceso requiere una mezcla de mampostería refractaria, que en su composición contendrá arcilla refractaria, un tipo especial de arcilla resistente al calor. Puede comprarlo ya preparado y diluirlo con agua hasta obtener la consistencia deseada, puede hacerlo usted mismo, lo que ahorrará dinero, pero requerirá más tiempo y responsabilidad.

La preparación del mortero para el enlucido se puede realizar con cal. Esta opción está bastante extendida. Componentes:

- Lima;

- agua;

- yeso o cemento.

La cal debe tamizarse cuidadosamente para que no queden piedras ni sellos grandes, ya que dichas inclusiones no podrán disolverse por completo y "dispararse" cuando se sequen, lo que afectará negativamente el resultado final.

Se agrega cemento o yeso para que el yeso sea más duradero, pero puede prescindir de ellos.Primero, mezcle los ingredientes secos, luego agregue agua en pequeñas porciones. La cal comenzará a apagarse a medida que se disuelva.

La consistencia debe ser como una crema agria espesa, si se obtiene una solución líquida, se debe agregar un componente seco. En el proceso de cocción, es necesario mezclar bien los ingredientes para que no comience el proceso de endurecimiento. Cuando esté listo, puede comenzar a enyesar.

Reglas para la preparación y aplicación de mezclas preparadas.

La ventaja de las formulaciones compradas es la facilidad de mezclar la solución. Para poder prepararlo necesitarás un recipiente del volumen adecuado y, sin falta, una batidora o un taladro eléctrico con boquilla. El hecho es que la preparación manual de la solución está asociada con la aplicación de ciertos esfuerzos físicos, y para facilitar el trabajo, a menudo se le agrega más agua de la que debería. Como resultado, hay una pérdida en la calidad de la mezcla final.

La preparación de la solución se reduce a verter la mezcla seca en agua tibia y agitar la masa hasta que los grumos se disuelvan por completo. Debe tener una consistencia similar a la crema agria espesa. La solución se deja durante una hora de exposición, después de lo cual se vuelve a amasar completamente.

Las mezclas secas para la colocación de chimeneas y estufas tienen capacidad de retención de agua, por lo que no es necesario humedecer previamente los ladrillos. En primer lugar, ahorra tiempo y, en segundo lugar, reduce significativamente el período necesario para secar la mampostería. La buena elasticidad de la solución, obtenida gracias a los aditivos plastificantes, se refleja en la posibilidad de realizar costuras delgadas (2-4 mm) y, como resultado:

- sobre el uso económico del material a granel;

- en la apariencia atractiva de las paredes de la estufa y la chimenea;

- en ausencia de grietas, a menudo aparecen en una gruesa capa de mampostería.

Las composiciones resistentes al calor deben trabajarse a una temperatura ambiente no inferior a +10 ni superior a +35 grados. La solución se puede aplicar con una capa de 10-12 mm. Es interesante que las costuras de la mezcla de arcilla refractaria durante el funcionamiento del horno adquieran una fuerza adicional bajo la influencia del calor.

Preparación de la composición para la colocación de ladrillos refractarios.

La mezcla de mampostería refractaria preparada a base de arcilla refractaria tolera temperaturas bastante altas. Aquí puedes usar carbón sin problemas a la hora de quemar, sin preocuparte por la albañilería. La preparación debe tomarse con el mayor cuidado y responsabilidad, ya que si los componentes se calculan incorrectamente o se viola la secuencia de fabricación, puede resultar una mezcla inapropiada para el estilo.

- Ponemos arcilla refractaria en un cubo y lo llenamos de agua para que no se vea y dejamos en infusión unas 12-72 horas. De vez en cuando tendrás que remover la mezcla empapada.

- Luego, esta arcilla deberá frotarse a través de un colador. Es mejor cuando la celda no supera los 3x3 mm. Usando el mismo tamiz, es necesario saltear la arena y agregar a la arcilla. Muchos expertos consideran la mejor proporción para la mampostería: 2 partes de arena por 1 parte de arcilla. La composición seca de arcilla y arena debe mezclarse hasta que quede suave y luego agregar agua.

Atención: para que la composición de mampostería salga lo mejor posible, debe agitarse constantemente al agregar agua. En este caso, se debe agregar agua continuamente, pero en un pequeño chorro.

Cuando la mezcla se vuelva cremosa, deja de agregar agua. Es en este paso que es mejor verter sal en la solución.

- Un cubo ordinario de la mezcla requiere unos 150 gramos de sal. La sal le da a la solución una mejor fuerza. Luego agregue aproximadamente la mitad de una paleta de cemento; fortalecerá la composición. En algunos casos, se produce la mezcla con vidrio líquido.

- Una solución hecha correctamente fluirá por la pala en una capa uniforme, la incorrecta se esparcirá mucho o incluso se convertirá en un bulto.Tal mezcla es la mejor opción para llenar vacíos.

- La cantidad aproximada de mortero para poner cien ladrillos es de dos cubos. En el caso de colocar una estufa rusa, la cantidad debe aumentarse en aproximadamente un veinte por ciento debido a las características específicas de la mampostería.

Se utiliza una mezcla refractaria para la chimenea y la estufa. Por cierto, cuanto menor sea la fracción de los componentes, mejor será la composición.

Masillas refractarias

Además de las soluciones refractarias tradicionales, los materiales de masilla también se utilizan en trabajos de acabado. Se utilizan para revestir superficies calentadas. Casi todos los materiales para dicho trabajo tienen una composición similar, solo difieren las proporciones de los componentes. La arcilla y la cal son la base en todas partes.

En la mayoría de los casos, las masillas refractarias se usan para terminar la estufa para un acabado posterior. La masa tiene las siguientes ventajas:

- Seguridad. La composición de la sustancia es respetuosa con el medio ambiente. Cuando se calienta, no se liberan componentes dañinos para los humanos de la masilla.

- Resistente al fuego. Incluso con un fuerte calentamiento, es poco probable que se formen grietas en la superficie de la capa de masilla.

- La vida útil del recubrimiento (con una aplicación adecuada) es de más de 40 años.

- Alto grado de adherencia con otros materiales de construcción y revestimientos.

Al terminar el horno, es importante seguir la secuencia correcta de aplicación de materiales. De lo contrario, el acabado del producto puede agrietarse.

Opciones de mortero para colocar estufas.

Hoy en día, se utilizan varias modificaciones de morteros de mampostería, entre las que se encuentran las siguientes:

- Mezcla resistente al calor, que está diseñada para uso en exteriores. Tales soluciones se utilizan al colocar, enlucir barbacoas, barbacoas, ahumaderos, estufas, que funcionan solo al aire libre;

- mortero para la colocación de hornos domésticos, industriales, chimeneas de ladrillos refractarios de arcilla refractaria. La temperatura de funcionamiento de tales estructuras puede ser de hasta 1750 grados;

- una mezcla especial de albañilería diseñada para trabajar con ladrillo rojo. Con la ayuda de tal solución, se colocan chimeneas. estufas domésticas, estufas, calentadores, cuya temperatura de funcionamiento es de hasta 850 grados;

- para fijar azulejos, enlucir la superficie de chimeneas, chimeneas y estufas, se utiliza una mezcla especial de mampostería.

El mortero de albañilería tiene características tales como:

En una solución magra, debe agregar masa de lima, en una grasienta: arena.

- la apariencia debe ser uniforme, libre de impurezas;

- humedad de la composición: no más del medio por ciento;

- tamaño máximo de grano - hasta 2,5 mm;

- densidad aparente - 1500 kg por metro cúbico;

- el mortero de mampostería listo para usar se puede usar dentro de las tres horas;

- capacidad de retención de agua de la solución resultante - 95 por ciento;

- resistencia a la compresión - dos Mega Pascales;

- pérdida de peso de la mezcla durante la calcinación: hasta un 5 por ciento.

La composición especial, que se utiliza para verter, reparar el hogar dentro del horno, tiene las siguientes características:

- la temperatura mínima de trabajo es de cinco grados centígrados;

- el tiempo de uso de la solución preparada es de una hora;

- tamaño máximo de grano - 5 mm;

- consumo de agua para la preparación de 25 kg de la mezcla - 2,5-3,5 litros, la masa terminada - 11-12 litros por 25 kg;

- resistencia al calor - 1300 grados.

Mezclas de mampostería de fábrica para colocar estufas.

Estamos hablando de polvos secos refractarios que, después de disolverse en agua, se convierten en una masa homogénea. La receta para cocinar generalmente se indica en las instrucciones adjuntas. Junto con los componentes habituales (arena y cemento), la solución contiene aditivos especiales resistentes al calor.

La mezcla refractaria para hornos de colocación, fabricada en la empresa, tiene una serie de ventajas:

- Composición bien trabajada. En condiciones de producción, se realiza una cuidadosa dosificación de cada componente, según recetas y proporciones probadas por el tiempo.

- aditivos específicos.Los componentes que dan a las mezclas refractarias sus características "propietarias" a menudo no están disponibles comercialmente (y, a veces, incluso se mantienen en secreto).

- Versatilidad. Como regla general, los morteros industriales son multifuncionales: se pueden usar para colocar estufas y luego enlucir las paredes terminadas.

- estética exterior. Aunque todavía se aplica un acabado sobre mampostería o yeso, es mucho más agradable trabajar con un mortero de aspecto atractivo.

A nuestros fabricantes de estufas les gustaron especialmente los productos de tales fabricantes de mezclas de mampostería para estufas y chimeneas: PLITONITO, TERRAKOT, Makarov's Furnace House, Pechnik, Scanex, SPO. En cuanto a las desventajas de esta variedad de materiales, se suele llamar su alto costo. En los casos en que es necesario ahorrar dinero, intentan utilizar soluciones resistentes al calor preparadas por ellos mismos.

Trabajo con ladrillos mixtos y refractarios

Las mezclas refractarias para hornos de colocación deben ser hechas con materiales de alta calidad.

Pero es igualmente importante hacer su estilo adecuado.

Es especialmente necesario prestar atención al llenar las costuras con una solución. Con un relleno de mala calidad, el agua puede entrar en las costuras y, si se congela, la mampostería se derrumbará mucho antes de lo previsto.

La elección de la categoría de colocación de ladrillos depende directamente del estado de temperatura futuro. Cuanto mayor sea la temperatura, más pequeña debe ser la costura:

- 1 mm - la primera categoría;

- 2 mm - la segunda categoría;

- 3 mm - la tercera categoría;

- más de 3 mm - la cuarta categoría.

Para determinar la calidad de la costura, utilizo una sonda especial de 15 mm de ancho y el grosor debe ser igual al de la costura.

- La sonda debe penetrar en la costura 20 mm. Para asegurarse de que los ladrillos estén colocados correctamente, se golpean ligeramente con el mango de una llana. Para que las costuras tengan una cierta horizontalidad, se utilizan rieles de pedido y se les une un cordón. Después de la primera capa, la colocación está determinada solo por este cordón.

- Las características y la confiabilidad de la mampostería dependen en gran medida de la uniformidad de la aplicación a la superficie de la solución.

Precaución: El ladrillo absorbe la humedad de la mezcla, evitando que se seque. Por lo tanto, durante el proceso de colocación, el ladrillo se humedece periódicamente o incluso se empapa previamente.

La mezcla refractaria te ayudará a hacer una estructura de calidad, pero nunca debes apresurarte. Debe mirar las fotos y videos, comprender todo el proceso de cocción. Después de todo, la construcción requiere materiales de calidad.

Esto es interesante: Cómo elegir un conjunto de ejercicios: explicamos la pregunta

las mezclas estaban agrias

Una de las mezclas de horno más populares es el mortero. Se presenta en forma de un polvo muy fino. Para la aplicación, el polvo se diluye con agua y se usa para mampostería junto con ladrillos refractarios o piedra.

No todas las mezclas de mortero son adecuadas para colocar el hogar. Existen mezclas de endurecimiento refractario y convencional. Estos últimos se endurecen durante el tratamiento térmico, como la cerámica. Contienen cemento hidráulico.

Las mezclas sin inclusiones hidráulicas con otros aditivos se denominan refractarias. Existen diferentes tipos de mortero, que difieren en el tamaño del grano. Entonces, las mezclas de grano fino se denominan con partículas de hasta 1 mm y grandes, hasta 2.

Las diferentes marcas de la solución se indican con las abreviaturas de letras МШ. El material se usa con mayor frecuencia para estufas domésticas o domésticas, para el equipaje de hogares industriales, se usa una mezcla de alax. El caparazón terminado de la mezcla de mortero tiene una resistencia muy alta y se ha utilizado sin problemas durante muchos años.

Características de la preparación de soluciones de trabajo.

Por lo general, la población conoce las características del agua local, la ubicación de las fuentes con agua de baja dureza.Si es necesario, puede ablandar ligeramente el agua con métodos especiales, pero es recomendable hacerlo solo como último recurso, ya que el placer será costoso.

Para la mampostería de bricolaje de todas las partes del horno, la arena blanca, que tiene una composición de cuarzo, es ideal. Los granos de arena amarillentos se pueden usar para colocar cualquier parte de la estructura del horno, excepto el horno.

Existen largos métodos históricos para determinar la cantidad de arena que se debe agregar a la arcilla. Los antepasados vivieron una vida pausada y mesurada, por lo que las mezclas se probaron durante más de 3 semanas. Ahora las personas hacen el cheque más rápido: preparan varias opciones para pasteles o bolas, esperan que se seque por completo y luego lo dejan caer sobre una superficie de madera desde una altura de un metro. Digno de atención es la composición que no se partió. Si hay varias muestras resistentes, se puede aumentar la altura para la prueba y, al final, se debe elegir la opción más duradera.

La verificación final de control se puede realizar de la siguiente manera: engrase la parte ancha del ladrillo (cama) con una capa de mortero de al menos 3 mm con la mezcla terminada, coloque el segundo ladrillo encima, presione bien golpeándolo con un mango de madera, espere 10 minutos y levántelo. Si el ladrillo inferior se sostiene y no se cae, la composición es adecuada.

mezcla de cal

Para preparar la mezcla, se mezcla arena fina tamizada por un tamiz con masa de cal en una proporción de 3:1 y se diluye con agua hasta alcanzar una consistencia cremosa.Después de preparar la mezcla se debe comprobar su plasticidad. Esto se hace revolviendo la mezcla con una tabla de madera:

- mezcla magra: no se pega a la barra en absoluto, se le debe agregar cal;

- normal: después de retirar la barra de la solución, permanece en ella en forma de película o grumos;

- aceitoso: se adhiere a la madera en una capa gruesa, debe agregar arena.

Las desventajas de la mezcla de cal son el largo tiempo de secado de la mampostería y el impacto negativo en el sistema respiratorio.

Mezcla resistente al calor para colocar estufas.

Para dar mayor resistencia, también se agrega hormigón al material. De acuerdo con sus propiedades operativas, dicha solución no será inferior a la cal. El endurecimiento de la masa de hormigón comienza después de 45 minutos. Antes de mezclar los componentes, se pasan por un tamiz. Luego se vierte arena en el recipiente preparado y se coloca cemento encima. Esta masa se agita hasta obtener una composición homogénea. Luego se agrega agua. Al mezclar, es necesario lograr una consistencia viscosa. La solución no debe ser demasiado delgada o espesa. Para la construcción de un horno monolítico, los componentes se utilizan en la siguiente proporción:

- 1 parte de cemento Portland (M400);

- arena - 2 partes;

- escombros de ladrillo - 2 partes;

- arena de arcilla refractaria - 0.3 partes.