Erikoisuudet

Nykyään useimmissa asunnoissa ei ole täysin tasaisia seiniä ja lattioita. Tämä ongelma ei ole harvinaista, ja monet käyttäjät kohtaavat sen. Onneksi voimme korjata tämän bugin. Erityisesti erilaisten alustojen tasoittamiseen sopivia materiaaleja myydään rautakaupoissa.

Joten lattian tasoittamiseksi ennen koristepinnoitteen asettamista voit käyttää GVL:tä. Näitä materiaaleja löytyy monista vähittäismyyntipisteistä ja niillä on kadehdittava kysyntä.

Kipsikuitulevyt ovat erikoispuristettua materiaalia, jossa on vahvistusta irtonaisella jätepaperilla. Tämä pinnoite on kestävä ja luotettava. Koostumuksessaan kipsillä on sitovan komponentin rooli.

GVL-levyjen tärkein erottuva piirre on niiden homogeeninen rakenne, joka sijaitsee pahvikerroksen - kipsilevyn - alla. Samanaikaisesti jälkimmäisen tiheys on paljon pienempi, joten voimme turvallisesti sanoa, että GVL-levyt ovat luotettavia ja vahvoja pinnoitteita.

Tällä hetkellä GVL-levyjä on kahta tyyppiä. Ne ovat yksinkertaisia ja kosteutta kestäviä.

Tällaisia materiaaleja tulisi asettaa vain kuivalle ja hyvin esivalmistetulle lattialle. Ja on myös pidettävä mielessä, että sementti-hiekka- tai betonitasoitteessa kipsikuitulevyjen asennusvaiheessa voi syntyä monia ongelmia, koska tällaisen materiaalin pohjan on kuivuttava kokonaan. Tapauksissa, joissa GVL-levyjä käytetään aluslattian lattiana, tuloksena on kuiva ja siisti pohja. Sen päälle on sallittua levittää välittömästi koristeellisia pintamaaleja.

Levyjen edut

Paisubetonista valmistetun monoliittisen lattian laite on vahva, jäykkä ja helposti koottava. Materiaali on innovatiivinen. Valmistajat korostavat seuraavia sen käytön etuja:

Pintaan voidaan kiinnittää mitkä tahansa asennusvaihtoehdot. Rakentajat käyttävät usein ruuveja, tappeja ja itsekierteittäviä ruuveja. Levyn rakenne pysyy samana pitkään. Siinä ei näy halkeamia tai halkeamia. Muut materiaalit eivät voi ylpeillä sellaisella edulla. Esimerkiksi hiilihapotettu betoni ei kestä vakavaa kuormaa. Paisutettu savibetoni ei häiritse koko rakenteen sisäistä korjausta.

Matala materiaalikustannus. Levyn valmistukseen tarvitaan vähimmäismäärä tekniikoita

Valintaprosessissa on suositeltavaa kiinnittää huomiota tuotteen merkkiin ja laatuun. Ero on pieni

Asiakkaalle taataan laadukas rakennusmateriaali.

Materiaali on helppokäyttöinen. Sitä käytetään usein rakenteiden rakentamiseen omilla käsillään. Lautanen voi valmistaa myös itse. Siitä tulee pieni paino ja koko. Keskikokoinen mies nostaa sen helposti.

Paisubetonilaattoja käytetään yksi- ja monikerroksisten rakennusten rakentamisessa. Huomiota kuitenkin kiinnitetään kokonaisrakenteen huokoisuuteen ja tiheyteen. On raskaita vaihtoehtoja. Ne eivät ole alttiina muodonmuutokselle, koska niiden pinnalle ei muodostu halkeamia. Tilojen väliseinät on tehty pienempitiheyksistä lohkoista. Tämän ansiosta on mahdollista säästää merkittävästi rakennustöissä.

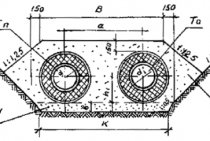

Ontot laatat sopivat ihanteellisesti yksikerroksisiin taloihin. Rakenteen ansiosta lämpö on mahdollista pitää huoneen sisällä. Materiaalin ominaisuudet ovat lähellä luonnonpuuta. Lisäeristysmateriaalia ei tarvita. Ympäristö on kosteuden kannalta optimaalinen. Levyt ovat kevyitä, joten rakennusprosessi sujuu nopeasti ja tehokkaasti.

Jotkut rakentajat ovat kiinnostuneita kysymyksestä, onko mahdollista asettaa lattialaattoja paisutettuun savibetonilohkoihin? Nämä kaksi materiaalia yhdistyvät hyvin toisiinsa ja muodostavat tarvittavan lujuuden.

Paisutettu savibetoni on materiaali, joka muodostaa tarvittavan höyrysulun tason. Tämän ansiosta on mahdollista säästää rahaa sisä- ja ulkokoristeluun. Levyt sopivat jopa minkä tahansa rakennuksen julkisivun rakentamiseen.

Irtotiheys ja arvot

Kuten edellä mainittiin, yksi paisutetun saven tärkeimmistä ominaisuuksista on tiheys (kg / m3). Ja se on irtotiheys. Paisutetun saven laatu yhtenä yleisimmistä lämmöneristeistä määrää myös rakeiden tilavuuden, huokoisuuden ja irtotiheyden. Paisutetun savisoran tiheys vaihtelee tietyn merkin mukaan. Mutta yleensä se kestää indikaattoreita 250 - 800 kg / m3.

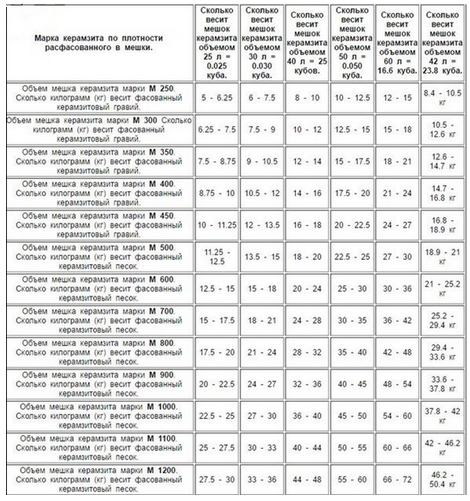

Joten jos paisutetun savisoran irtotiheyden indikaattori on alle 250 kg / m3, sen luokka on M250. Paisutetulla savella, jonka irtotiheys on 250-300 kg / m3, on M300-merkki. Ja paisutettu savi, jonka tiheys on 300-350 kg / m3 - M350. Edelleen analogisesti. Mutta on syytä muistaa, että M450-luokan jälkeen irtotiheysluokka kasvaa 100:lla. Esimerkiksi M500, M600 ja M700.

Irtotiheyteen liittyvien merkkien raja-arvot asettavat myös GOST 9757-90. Pienin paisutettu savisora ja -murske on M250. Suurin merkki on M600. Tosin asiakkaan kanssa sovittaessa korkeammat arvot ovat hyväksyttäviä. Paisutetulla savihiekalla on hieman erilaiset indikaattorit - M500 - M1000. On pidettävä mielessä, että vähimmäisominaisuudet ovat viitteellisiä, mutta enimmäisominaisuudet ovat pakollisia. Siten käy selväksi, että mitä kevyempi paisutettu savi on, sitä paremmat ovat sen laatuindikaattorit (tietenkin, kun verrataan saman fraktion materiaalia).

Paisutettu savitasoitustyypit

Paisutettua savea käyttävät tasoitteet jaetaan kahteen tyyppiin:

- Kuiva tasoite

- Tasoitus hiekalla ja sementillä

Näissä tapauksissa on erittäin tärkeää pystyä laskemaan paisutetun saven määrä. Paisutettu savitasoitteesta lähtien tämä on helpoin tapa tehdä lattiasta tasaisempi

Miksi tämä materiaali on niin hyvä?

Auttaa luomaan paremman eristyksen melua ja äärimmäisiä lämpötiloja vastaan

Erittäin kevyt

Ympäristöystävällinen, mikä on erittäin tärkeää terveydelle

Riittävän käytännöllinen ja kestävä

Se ei ime kosteutta

Ei pelkää korkeita lämpötiloja

Hyvä lämmönkestävyys

Ei kutistu paljoa

kuivalla tavalla

Yleisin tapa tasoittaa paisutettua savea on kuiva. Tosiasia on, että tällä tavalla voit säästää aikaa ja vaivaa, koska se on paljon yksinkertaisempi kuin menetelmä betonilla. Lattian pohjalle laitetaan kalvo, jos se on betonista, jos kyllästetty paperi tai kattohuopa on puuta. Paisutettu savi kuivassa muodossa kaadetaan kuivikkeen päälle ja kiinnitetään päälle lastulevyn tai GVL:n levyillä.

Tämän menetelmän edut ovat:

- Kiinnityksen helppous

- Työn aikana ei juurikaan esiinny roskia ja pölyä

- Ääni- ja lämpöeristys on hyvä

- Koristepinnoite voidaan levittää välittömästi tasoitteen jälkeen

Tietysti on myös haittoja, mutta etuihin verrattuna ne ovat niukat. Tärkein niistä on hinta, joka on hieman korkea. Mutta tämä koskee materiaalia, mutta itse työ maksaa pennin. Toinen miinus on, että tasoite on erittäin paksu eikä välttämättä sovellu huoneisiin, joissa on matala katto.

Kuinka laskea paisutettu savi ja sen kulutus

Tasoitteen valmistamiseksi sinun on ensin laskettava kaikki materiaalit ja suhteet.

- Paisutetun saven määrä

- Kuinka paljon öljykangasta, kattomateriaalia tai paperia tarvitaan

- Älä myöskään unohda ruuveja ja pultteja.

- Pinta-ala lastulevyä tai muita materiaaleja, jotka täydentävät tasoitetta

Kaikki tämä voidaan laskea seuraavien indikaattoreiden mukaan:

Pinnoitteen paksuus

Huoneen neliö, jossa tasoite tehdään

Tärkeää on myös se, miten materiaali sijoitetaan.

Paisutetun saven kulutus määräytyy suunnitellun tasoitteen paksuuden mukaan. Tällöin arvosta tulee perusarvo, joka on keskiarvo.. Paisutetun saven keskimääräinen paksuus kannattaa selvittää laskemalla se ylä- ja alamittauspisteistä koko alueelta. Saadaksesi oikeat paisutettu savihahmot, sinun on otettava huoneen koko ja kerrottava se paksuudella, jolla haluat nukahtaa. Tarkkoja tietoja on erittäin vaikea saada, joten kannattaa ostaa materiaalia pienellä marginaalilla.

aika märkä

Jotta märkä tasoite voidaan tehdä oikein, sinun tulee käyttää seuraavia laskelmia:

- Sementti, yksi osa

- Hio kolme osaa

- Paisutettu savi neljä osaa

Tällaisten laskelmien mukaan 25 kiloa paisutettua savea tulee kolmestakymmenestä kilosta liuosta.Ennen tämän massan valmistamista kannattaa paisutettua savea liottaa veteen lyhyen aikaa. Voit laskea tasoitteen ratkaisun

- Määritä kerroksen paksuus

- Sitten huoneen mitat

- Otamme paisutettua savea pussin painon 0,05 m3 kohti

- Yksi kuutiometri paisutettua savea tulee olemaan neljäsataa kiloa

Materiaalia laskettaessa on oletettava, että yhden sentin kerros paisutettua savea on 0,01 m3 / 1 m2 huoneessa olevaa pinta-alaa. On olemassa sellaisia rakennuspisteitä, joissa määrä lasketaan litroina, niin katsomme, että kymmenen litraa per 1 m2 kuluu senttimetriä kohti. Osoittautuu, että kuivalla ja märällä tasoituksella materiaali lasketaan paksuudesta riippuen. On myös syytä muistaa, että alemmissa kerroksissa ne tekevät vähintään kymmenen senttimetrin lattian. Lämpimissä ylemmissä kerroksissa neljä senttimetriä riittää. Tilojen materiaalien kulutuksen laskemiseksi tarkasti sinun on tehtävä seuraava: kerro alue tilavuudella, joka kuluu 1 m2: tä kohti. Esimerkki tasoitteen laskemisesta paisutettua savesta: Pinta-ala on 20 m2, paisutetun saven paksuus on neljä cm.

- Kuutiometreinä: 0,04 m3 x 20 m2 vastaa 0,8 m3

- Litroina: 40 litraa kertaa 20 m2 vastaa 800 litraa. tai 16 pussia 50 litraa.

On muistettava, että materiaali tulee aina ottaa marginaalilla, koska selkeistä laskelmista huolimatta materiaali ei useimmiten riitä. Märkämenetelmällä älä unohda hiekkaa ja sementtiä, jotka myös kannattaa laskea.

Paisutettu savi sora

Paisutettu savisora (paisutettu savi) on kevyttä huokoista materiaalia, jolla on solurakenne soran muodossa, harvemmin murskeena ja joka saadaan polttamalla matalassa lämpötilassa sulavia savikiviä, jotka voidaan valssata sisään, kun ne kuumennetaan nopeasti lämpötila 1050-1300°C 25-45 minuuttia. Paisutetun savisoran laadulle on ominaista sen raekoko, irtotiheys ja lujuus. Raekoon mukaan paisutettu savisora jaetaan seuraaviin jakeisiin: 5 - 10, 10 - 20 ja 20 - 40 mm, alle 5 mm rakeet luokitellaan paisutettu savihiekka. Materiaalin irtotiheys on yleensä yli 500 kg/m3 ja veden imeytyminen 10-25 %.

Kerran paisutettu savi toimi pohjana teollisen asuntorakentamisen kehittämiselle, jonka seurauksena tehtävät ratkesivat: rakentamisen volyymien merkittävä lisäys, työvoimakustannusten aleneminen ja rakennusajan lyheneminen. Asunto-ongelman akuutti poistui, yhteisasunnoista suoritettiin uudelleenasuttaminen. Lyhyessä ajassa 1958-1968 yritysten kapasiteetti paisutetun saven tuotantoon kasvoi 34-kertaiseksi ja saavutti 5,294 miljoonaa kuutiometriä; Suurin tuotantomäärä on vuodelta 1990. – 38 miljoonaa m3 352 tehtaalla. Samanaikaisesti tänä vuonna valmistettujen huokoisten kiviainesten kokonaismäärä (absoluuttinen maksimi) oli 49 milj. m3 eli 77 %. Paisutetun savitekniikan perusteet on esitetty monografiassa Onatsky S.P. (Onatsky S.P. Paisutetun saven tuotanto. - M., Stroyizdat, 1987. - 322 s.)

Paisutetun saven tuotannon suuri energiankulutus (93 kg vertailupolttoainetta 1 m3 kiviainesta kohti), rajallinen laatu raaka-aineiden ja korkea materiaalitiheys ja vastaavasti alhaiset lämmöneristysominaisuudet johtivat paisutetun saven tuotannon voimakkaaseen vähenemiseen Venäjällä 90-luvulla. .

Tällä hetkellä markkinoilla olevista bulkkilämpöeristysmateriaaleista pääosa on kuitenkin edelleen paisutettua savisoraa, joka lämpöominaisuuksiensa ja suhteellisen suuren tiheytensä vuoksi on vähän hyödyllinen tehokkaana lämmöneristeenä. Itse asiassa eniten tuotetun paisutetun saven irtotiheys on 600 kg/m3 ja vastaava lämmönjohtavuus yli 0,2 W/(m•K).

NIIKeramzitin asiantuntijoiden asiantuntija-arvion mukaan vuonna 2000 Venäjällä tuotettiin noin 10 miljoonaa kuutiometriä yksinkertaisia täyteaineita, mukaan lukien paisutettu savi. Tällä hetkellä monet yritykset ovat joko lakanneet olemasta tai ovat toimettomina tai toimivat alentuneella tuottavuudella.Lisäksi ulkoisten kotelointirakenteiden valmistuksessa on taipumus korvata paisutettu savi ja korvata se muilla eristetyypeillä materiaalin alhaisten lämmöneristysominaisuuksien ja alhaisen pakkaskestävyyden vuoksi.

Asiantuntijat pitävät paisutetun saven tuotannon vähenemisen syynä laajalle levinneeseen jyrkkään paneelitalorakentamisen vähenemiseen, joka on paisutetun savisoran ja hiekan tärkein kuluttaja. Monet jopa suhteellisen "vauraat" yritykset talvella kysynnän puutteen vuoksi joko seisovat toimettomina tai alentuneella tuottavuudella työskentelevät purkavat tuotteensa maahan, mikä huonontaa jo ennestään heikkoa paisutetun saven laatua. Nykyään paisutettua savisoraa käytetään pääasiassa kaikenlaisten täyttöjen valmistukseen: ullakolle ja välikerrokseen, maalaistalojen lattioiden ja seinien valmistukseen. On tapauksia, joissa paisutettua savea on käytetty kaivojen täyttönä tiiliseinien kaivossa.

Muita syitä tähän tilanteeseen ovat yhteiskunnassa dramaattisesti muuttuneet tuotannon ja kulutuksen väliset suhteet, rakennusten ja rakenteiden lämpöfysikaalisten ominaisuuksien lisääntyneet vaatimukset, joita yksikerroksiset paisutettu betonipaneelit eivät täytä.

Siksi viime vuosina on intensiivisesti luotu tehokkaampien bulkkimateriaalien tuotantoa, joilla on paisutettua savea paremmat lämmöneristysominaisuudet ja vastaavasti huomattavasti pienempi irtotiheys: alle 200 kg/m3. Nämä ovat pääasiassa paisutettua perliittiä ja vermikuliittia. Nämä materiaalit on valmistettu luonnonmateriaaleista - kivistä, jotka sisältävät koostumuksessaan kemiallisesti sitoutunutta vettä. Materiaalin jyrkän kuumennuksen myötä vesi haihtuu, ja siihen liittyy kiven silikaattikiven repeäminen ja turpoaminen.

Paisutetun saven käyttöalueet

- monoliittinen rakentaminen: betoni on yleistymässä, jossa täyteaineena käytetään paisutettua savisoraa ja paisutetun saven valmistus voidaan järjestää heti rakennustyömaalla

- kattojen lämmöneristys: paisutettua savea käytetään useimmiten lämmöneristystyynyn luomiseen katon eristämiseen

- lattioiden ja kattojen lämmöneristys: paisutettu savieristys melunsuojaukseen ja lämmön säilyttämiseen

- maisemointi: paisutettu savisora sopii erinomaisesti alppiliukumäkien ja keinotekoisten terassien luomiseen

- betonin valmistus: paisutettu savitäyteainepohjainen betoni on paljon kevyempää kuin perinteisellä soralla oleva betoni, mikä vähentää kuljetus- ja rakentamiskustannuksia

- perustusten lämpöeristys: paisutettua savisoraa käytetään lämmöneristyskerroksen luomiseen ja lähes kaikentyyppisten perustusten asennussyvyyden vähentämiseen

- maaeristys: jos tietyntyyppisille kasveille on tarpeen tehdä maaeristys, paisutettu savisora sopii parhaiten

- tienrakennus: paisutettua savea käytetään lämmöneristykseen ja vedenpoistoon teiden maapenkereiden rakentamisessa, rakentamisessa märille ja soisille maa-alueille

- kasvintuotanto: paisutettu savitäyteaine luo erinomaisen vedenpoiston kasvien juurille. Ja kasvien kasvattaminen hydroponisesti paisutetun saven kanssa välttää ongelmia, kuten rikkakasvit ja kasvitaudit.

Vakiintunut paisutetun saven tuotanto ratkaisee julkisten laitosten ongelmia. Lämmöneristysominaisuuksiensa ansiosta paisutettu savisora sopii erinomaisesti vesi- ja lämmitysverkkojen eristyksen järjestämiseen. Vesiverkostot kärsivät usein putkien rikkoutumisesta veden jäätyessä niihin talvella. Tällaiset onnettomuudet aiheuttavat paljon vaivaa sekä kunnallisille laitoksille että vaurioituneen rakennuksen asukkaille.Tämä vitsaus on helppo välttää - sinun tarvitsee vain järjestää vesieristyskerros paisutettua savisoraa.

Paisutetun saven edut eräänlaisena "turkina" vesiputkille ovat seuraavat:

- tarjoaa helpon pääsyn vesihuollon hätäosiin

- mahdollisuus uudelleenkäyttöön onnettomuuden lähteen paikallistamisen jälkeen

- vaaditun lämpötilajärjestelmän luominen ja ylläpito

- tarjoaa äänieristyksen.

Maisemointialalla paisutettu savisora on välttämätön pehmusteena jalkakäytävän asettamiseen, mikä lisäksi tyhjentää maaperän täydellisesti. Rakentamisessa paisutetun savisoran käyttö on paljon laajempaa:

- paisutetun savimurskeen pohjalta luoda kevyttä ja kestävää betonia, asuin- ja teollisuusrakennusten seinäpaneeleja

- paisutettua savea käytetään paikallisissa käsittelylaitoksissa suodatinelementtinä.

Maaperään lisättynä paisutettu savisora lisää hedelmä- ja marjakasvien satoa. Paisutetun saven ei-perinteiseen käyttöön on kaksi tapaa - molemmat ovat luotettavia, yksinkertaisia eivätkä kalliita:

- hedelmäpuiden ja pensaiden istutusreikään kaadetaan kerros paisutettua savea, sitten kerros maaperää. Kun kasvin juuret on asetettu kuoppaan ja ripotella ne maaperällä, päälle kaadetaan toinen kerros paisutettua savea (ns. kerrostettu menetelmä)

- Maaperään lisätään hienojakeista paisutettua savea, ja reikä täytetään sillä sijoittamalla kasvien juuret niin, että se on mukava kasvaa.

Millä tahansa paisutetun saven käyttömenetelmällä positiivinen vaikutus on aina taattu - myönteinen vaikutus kasvien kasvuun ja kehitykseen. Paisutetun saven tuominen maaperään puutarhakasveja istutettaessa parantaa kosteuden ja ilman vaihtoa maaperässä, auttaa kasveja kestämään kuivuusjaksoja helpommin ja estää homeen ja sammalen muodostumisen pinnalle. Tällaisella melko yksinkertaisella tavalla voidaan saavuttaa merkittävä lisäys hedelmä- ja marjasatojen tuottoon.

Paisutettu savisora sopii myös sisä- ja kasvihuonekasvien kasvattamiseen vesiviljelyllä. Kasvi, joka kasvaa erityisessä hydroponisessa ruukussa, joka koostuu ulkoisesta koristeastiasta ja sisäisestä, jossa on reikiä ja joka on täytetty paisutettu savi, saa kaikki tarvittavat mineraalit ja hapen. Maaperän tarve, josta kasvien juurien tuholaiset usein alkavat, katoaa.

Paisutettu savibetonityypit ja sen käyttötarkoitus

Ennen kuin harkitaan, kuinka paljon paisutettu savibetonikuutio painaa ja mikä on sen ominaispaino, on ymmärrettävä, mihin tarkoituksiin sitä voidaan käyttää.

Materiaali on erilainen käyttötarkoitukseensa nähden:

- Rakenteellinen - käytetään erittäin lujien seinä- ja tielaattojen valmistukseen.

- Lämmöneristys - levitetään kantaviin seiniin sisä- tai ulkopuolelta parantamaan lämmöneristysominaisuuksia ja tuottamaan lohkoja, joita käytetään matalassa rakennuksessa.

- Rakenteellinen ja lämpöeristävä - eroaa tavallisesta lämmöneristyksestä siinä, että se asennetaan kantavien rakenteiden rakentamisen aikana.

Tuotanto

Jotta eristys olisi tehokas, paisutetun saven tiheyden on oltava pieni. Tämä voidaan saavuttaa vaahdottamalla savea. Tämä tapahtuu tehtaan teknologisessa ketjussa:

1. Erikoisasennuksissa sulava savi altistetaan voimakkaalle lämpöiskulle. Tämä varmistaa raaka-aineen korkean huokoisuuden.

2. Seuraavaksi raa'at huokoiset rakeet sulatetaan ulkopuolelta - näin ne saavuttavat korkean lujuuden ja tiiviyden, mikä on välttämätöntä pallojen kosteuden ja aggressiivisten ympäristövaikutusten kestävyydelle.

Paisutetun saven tekniset ominaisuudet riippuvat suoraan tuotantoprosessien tarkkuudesta: valmistusstandardeista poikkeaminen voi johtaa riittämättömään huokoisuuteen ja tiiviyteen sekä eristeen haurauteen.

paisunut perliitti

Paisutettu perliitti saadaan polttamalla perliitti-silikaattikiviä, jotka sisältävät vettä. Perliitti on luonnonmateriaali, kivi, joka on vulkaanista lasia, joka sisältää 70-75 % SiO2 12-14 % AI2O3; 3-5 % Na2Oi, suunnilleen sama K2Voi, jopa 1 % Fe2O3, CaO, MgO.Perliittikiven erottuva piirre on 2-5 % sitoutuneen veden pitoisuus. Luonteensa, kemiallisen koostumuksensa vuoksi perliitti, kuten mikä tahansa lasi, on inerttiä, kemiallisesti ja biologisesti kestävää.

XX-luvun 30-luvulla löydettiin yksi sen ainutlaatuisista ominaisuuksista. Terävä lämpöshokki lämmittää 1100-1150 °C:n lämpötiloihin, joten tämän kiven hiukkaset ovat huokoisia. Sisäisten huokosten tilavuus kasvaa jyrkästi. Kevyt huokoinen hiekka bulkkikerroksessa voi saavuttaa tiheyden 50÷600 kg/m3 (GOST 10832-74 mukaan).

Paisutetun perliitin maailmanlaajuinen kulutus on vähintään 20 miljoonaa kuutiometriä vuodessa. Maailman suurimmat paisutetun perliitin tuottajat ovat USA (n. 7 milj. m3), Saksa (n. 4 milj. m3), Ranska, Italia, Kreikka, Espanja, Israel, Kiina (kukin enintään 1 milj. m3).

Vuoteen 1991 asti tätä tuotetta valmistettiin Venäjällä noin 2,5 miljoonaa kuutiometriä. Laajennetun perliitin tuotannon määrää on tällä hetkellä melko vaikea arvioida, mutta LLC Perlitin (verkkosivusto http://www.ooo-perlit.ru ) mukaan perliittituotannon määrä laskun jälkeen (1994 - 80 tuhatta m3 vuodessa ) saavutti vuonna 2000 150 tuhatta m3 vuodessa ja jatkaa kasvuaan, vaikka sitä rajoittaa materiaalin alhainen kysyntä rakentamisessa sen kuluttajaominaisuuksista johtuen. Joten, koska paisutettu perliittihiekka on hyvä veden kostutuskyky, se voi imeä jopa 400 % vedestä (massan mukaan) ja pitää sen hyvin. Siksi materiaalia käytetään laajasti maataloudessa parantamaan maaperän ominaisuuksia.

Kuitenkin sama ominaisuus - korkea kosteuskapasiteetti - estää materiaalin käytön rakentamisessa. Tämän ominaisuuden mukaan materiaali on lähellä toista mineraalilämmöneristettä - paisutettua vermikuliittia.

Poraver

Teknisiltä ominaisuuksiltaan lähimpänä vaahtolasigranulaattia on tuontimateriaali - Poraver (Poraverin sivu www.poraver.com).

Länsi-Euroopassa, erityisesti Saksassa, tätä materiaalia on käytetty menestyksekkäästi useiden vuosikymmenten ajan, ja erityisen huomattava sen kysynnän kasvu on havaittu viime vuosina, jolloin energiansäästöongelmaan on kiinnitetty eniten huomiota. Poraverin tuotannon raaka-aineena on jätteistä saatu lasi, jota eri syistä, ensisijaisesti teknisistä syistä ei voida käyttää lasiteollisuudessa uusien lasituotteiden valmistukseen.

Poraverin tuotannon raaka-aineena on jätteistä saatu lasi, jota eri syistä, ensisijaisesti teknisistä syistä ei voida käyttää lasiteollisuudessa uusien lasituotteiden valmistukseen.

Poraver-materiaalin saamiseksi puhdistetut lasipalat jauhetaan hienoksi lasijauheeksi. Sitten sekoituslaitoksessa lasijauheeseen lisätään vettä, sideainetta ja vaahdotusainetta. Tuloksena olevan lasiseoksen hiukkasille annetaan pallomainen muoto levygranulaattorissa. Sen jälkeen granulaatti vaahdotetaan kiertouunissa noin 900°C:n lämpötilassa. Turvotusprosessi mahdollistaa hienon huokoisen pallomaisen kermanvalkoisen granulaatin saamisen, jonka hiukkasten sisällä on pieniä ilmakuplia.

Poraver-teknologian tärkein erottuva piirre on pienten raakarakeiden valmistus pelletoinnin aikana. Tämä vaikutus saavutetaan valvomalla tarkasti lasijauheen fraktiokoostumusta ja erityisiä pinta-aktiivisia lisäaineita sideainenesteessä. Tuloksena on rakeiden koon pienenemisen lisäksi tuotantolinjan merkittävä komplikaatio ja merkittävä tuotteen kustannusten nousu.

Jäähdytysprosessin päätyttyä Poraver-materiaali seulotaan ja lajitellaan raekoon mukaan, varastoidaan isokammioiseen bunkkeriin ja kuljetetaan asiakkaille kuorma-autoissa säiliöperävaunulla irtotavaran, suursäkkien kuljettamiseen.

Poraver-materiaali on suhteellisen kevyttä.Sille on myös tunnusomaista alhainen lämmönjohtavuus, mikä mahdollistaa sen käytön lämmittimenä, hyvä puristuslujuus erittäin pienellä painolla (kevyempi kuin vesi), neutraali haju, eikä siksi tarvita kallista hermeettistä eristystä, herkkyys kosteudelle , hyvä kaasunläpäisevyys, korkea kemiallinen kestävyys (mukaan lukien alkalit), hyvät äänieristysominaisuudet, hyvä kestävyys (jopa useiden vuosikymmenten jälkeen materiaali säilyttää hyödylliset ominaisuutensa - materiaalissa ei ole väsymisilmiöitä). Lisäksi meidän on mainittava niin tärkeä seikka, että kuten mikä tahansa lasi, tämä materiaali ei ole palava eikä romahda alhaisten lämpötilojen vaikutuksesta.

Edellä esitetty markkinoilla olevien irtotavaraisten lämmöneristysmateriaalien tärkeimpien kuluttajaominaisuuksien huomioiminen mahdollistaa erojen erottamisen vaahtolasirakeiden ja olemassa olevien analogien välillä. Nämä erot liittyvät sekä fyysisiin ominaisuuksiin että hintaparametreihin.

Tärkeimmät erot kaikkien kuvattujen materiaalien fysikaalisissa ominaisuuksissa perustuvat materiaalien mikrorakenteen perustavanlaatuisiin eroihin. Joten jos paisutettu savi, paisutettu perliitti ja vermikuliitti ovat materiaaleja, joilla on avoin labyrinttihuokoisuus, niin vaahtolasilla on solurakenne, jossa on pääosin suljetut huokoset.

Vermikuliitista, perliitistä ja osittain paisutetusta savesta tapahtuvan veden poistamisen räjähdysmäinen luonne johtaa tuloksena olevien materiaalien labyrinttimäiseen ja avoimeen huokoisuuteen. Siksi nämä materiaalit kyllästyvät helposti vedellä, niillä on alhainen lujuus, eikä niitä siksi voida käyttää laastien täyteaineina.

Avo- ja suljettuhuokoisten materiaalien ominaisuuksien perustavanlaatuinen ero käy ilmi tutkittaessa materiaalien stabiilisuutta vedessä.

Ilmeisesti ainoa materiaali, johon vesi ei vaikuta, on vaahtolasirakeet. Siten materiaaleilla, joissa on umpisolurakenne, on selkeitä etuja avoimen huokoisuusryhmän materiaaleihin nähden sovelluksissa, joissa vaaditaan lisääntynyttä lujuutta, kosteutta ja pakkasenkestävyyttä.

Kaikkien materiaalien pääasiallisten kuluttajaominaisuuksien vertaamiseksi fysikaalisten ominaisuuksien joukossa, laastin täyteaineiden vesistabiilisuuden, lujuuden, tiheyden ja lämmönjohtavuuden lisäksi tärkeitä ovat myös sellaiset ominaisuudet kuin rakeiden koko ja väri.

Lohkojen tilavuuspaino tai kokonaiskoko

Tämä käsite viittaa lohkojen painoon, jotka vievät tietyn tilavuuden, esimerkiksi yhden kuutiometrin. Harkkojen painot vaihtelevat betonin tiheydestä riippuen, joten yksi kuutio lämpöä eristävää betonia on paljon kevyempi kuin rakennebetoni. Lämmöneristykseen käytettävillä lohkoilla on pienin tilavuuspaino - se vaihtelee välillä 500-900 kg / m3. Tämä tyyppi ei vaadi suurta luotettavuutta ja lujuutta, mutta se ei aiheuta liiallista kuormitusta kantaviin seiniin ja väliseiniin.

Rakennetyypin osalta sen kuutio painaa 1400 - 1900 kg / m3. Rakenteellisen ja lämpöä eristävän savibetonin tunnuslukujen tulee vaihdella välillä 900-1400 kg/m3. Yleensä teollisuusrakentamisessa valitaan optimaalisen painon omaavat lohkot, jotka eivät tee rakenteesta liian raskasta, mutta tarjoavat samalla riittävän lujuuden. Esimerkiksi paneelitaloissa nykyään käytetään useimmiten 800 kg / m3.

Erikseen kannattaa harkita rakenteellista näkemystä. Sillä on suurin lujuus muihin tyyppeihin verrattuna, kun taas sen irtotiheys on melko pieni. Tämä johtuu siitä, että rakentamisessa tätä tyyppiä käytetään helpottamaan tukirakennetta.On myös syytä mainita puristuslujuus, joka vaihtelee 200 - 400 kg / cm2. Tarvittaessa lujitetaan rakenteellista paisutettua savibetonia, jota varten käytetään sekä tavallista raudoitusta että jännitysraudoitusta. Toista tyyppiä voidaan käyttää M200-luokan tai uudemman kanssa. Joissakin tilanteissa on nostettava joustavuuden ja lujuuden indikaattoreita - tätä varten käytetään kvartsihiekkaa, jota lisätään liuoksen valmistuksen aikana.

Kun valitset oikeaa materiaalia talon rakentamiseen, on suositeltavaa tehdä kestävämpiä laatuja, koska omakotitalon rakennetaan yleensä 2-3 kerrokseen. Joka tapauksessa optimaalinen laatu on 900–1200 kg/m3.

https://youtube.com/watch?v=q1SFNmlFkOg

https://youtube.com/watch?v=q1SFNmlFkOg

Lähteet

- http://m-s-k-region.ru/skolko-keramzita-v-meshke.html

- https://naruservice.com/articles/udelnyj-ves-keramzita

- https://nonano.ru/arts/sm/ves-keramzita

- http://fb.ru/article/252817/tehnicheskie-harakteristiki-i-udelnaya-plotnost-keramzita

- http://BetonZone.com/keramzitobetona-ves-osnova-vybora-strojmaterialov

- https://remoskop.ru/udelnyiy-obemnyiy-ves-kuba-keramzita.html

- https://grunt-market.ru/ves-1-kuba-keramzita.html

- https://betonobeton.ru/skol-ko-vesit-keramzit/

- https://srbu.ru/stroitelnye-materialy/82-plotnost-keramzita-kakaya-ona-byvaet-i-ot-chego-zavisit.html

- https://KameDom.ru/keramzitobeton/ves-udelnyj-i-1-m3.html

Tekniset tiedot

Tarkastellaan tarkemmin, mitkä tekniset ominaisuudet GVL-levyillä on:

- niiden vakiopituus on 2500 mm;

- leveys - 1200 mm;

- paksuus - 10, 12,5, 15, 18, 20 mm;

- murtolujuus - yli 5,5 MPa;

- kovuus - yli 22 MPa;

- tiheys on noin 1200 kg / cu. m;

- lämmönjohtavuus - 0,22-0,35 W / m0S.

Tietysti kaupoista löytyy kipsikuitulevyjä, joiden parametrit poikkeavat ilmoitetuista arvoista. Esimerkiksi yksinkertaiset GVL-levyt tulevat myyntiin, jotka ovat ulkonäöltään hyvin samanlaisia kuin tavallinen kipsilevy. Niiden mitat ovat 1200x1500 mm.

Ja myös erilaisten alustojen tasoittamiseen käytetään pienikokoisia kipsikuitulevyjä. Niiden mitat ovat 1200x600 mm ja 1500x500 mm.

Kuinka paljon paisutettua savea mahtuu pussiin

Kaikki riippuu pussin tilavuudesta ja paisutetun saven tiheydestä. Vakiopusseja valmistetaan pääasiassa pyöreinä kokoina: 25, 30, 40, 50 ja 60 litraa. Rakeiden koko määrää penkereen tiheyden. Mitä pienempi halkaisija, sitä enemmän jyviä pussiin menee, sitä painavampi paino on. Päinvastoin, mitä suurempi vilja, sitä pienempi kappalemäärä ja sitä kevyempi ostomäärä. Jos puhumme keskiarvoista, niin 25 litran pussiin mahtuu 12 kg keskikokoista irtotavaraa (eli tilavuus litroina on kaksi kertaa massa kilogrammoina). Sama 12 kg on 40. osa 1 m3 irtotavarasta.

Kuinka paljon paisutettu savi maksaa pusseissa?

Tietysti jonkin verran kalliimpaa kuin irtotavarat. Pakkaus- ja täyttökustannukset määräävät lisämarginaalin. Esimerkki:

1 m3 fraktiota 20-40 mm maksaa 1400 ruplaa.

50 litran pussi on 0,05 kuutiota.

Tämä tarkoittaa, että 50 litran irtotilavuuden tulisi maksaa 1400 ruplaa. × 0,05 = 70 ruplaa.

Ilmoitettuun hintaan (pakkauskustannukset ja itse pussi) kannattaa lisätä noin 20%. 70 ruplaa. + 70 ruplaa. × 20%: 100% = 84 ruplaa. Tämä on looginen hinta korkealaatuisesta paisutettua savesta pussissa.

Usein kampanjahinnat yllättävät matalilla kynnyksillä. On täysin mahdollista saada hyvä tuote, joka on jäännöksissä, ja myyjä sulattaa sen omakustannushintaan. Mutta tapahtuu, että tarttuvat kampanjatarjoukset ovat seurausta paisutetun saven painon tai laadun temppuista. Siksi sinun tulee olla huolellinen sellaisen tuotteen suhteen, joka houkuttelee kannattavan tarjouksen. Säästöt rakennusmateriaalien hankinnassa voivat olla merkittävä menetys kalliille rakentamisen tulokselle.

Kuinka paljon paisutettu savi painaa pusseissa?

Taulukossa on tarkat painolaskelmat tiheysasteen perusteella. Seuraava keskiarvo antaa likimääräiset arvot:

Paisutetun saven 1 m3:n keskipaino on noin 450 kg.

Yhdelle kuutiometrille mahtuu noin 20 50 litran pussia.

Yhden pussin paino = 450 kg ꓽ 20 pussia = 22,5 kg.