Metode zavarivanja bakra

Negativna svojstva bakra koja sprječavaju zavarivanje zaobilaze se na mnogo načina, korištenjem raznih potrošnih materijala i opreme. Ne mogu se svi primijeniti kod kuće, ali neki su prilično pristupačni.

Zavarivanje bakra argonom

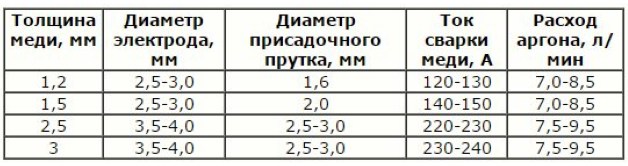

Na taj način se bakar zavari poluautomatskom ili ručnom argon-lučnom metodom. Rad se izvodi istosmjernom strujom izravnog polariteta. Njegova vrijednost je postavljena na temelju toga da je za svaki milimetar debljine potrebno 100 A. Vrijednost se može podesiti tijekom rada, ovisno o sastavu metala. Prilikom zavarivanja bakra argonom, brzina protoka plina ne smije prelaziti 10 l/min.

Kao žicu za punjenje možete koristiti bakrene žice ili jezgre kabela, očišćene od izolacije i laka. Dovodi se uz rub zavarenog bazena ispred elektrode kako se metal ne bi zalijepio za nju tijekom taljenja. Za izratke debljine manje od 0,5 cm predgrijavanje nije potrebno.

Najčešće se bakar zavaruje ugljičnim elektrodama, jer se volframove elektrode često moraju mijenjati. Gredice debljine veće od 1,5 cm spajaju se grafitnim elektrodama. Dopušteni prevjes elektrode nije veći od 7 mm, duljina luka je 3 mm. Za razliku od drugih metoda, zavarivanje bakra s argonom može kvalitativno povezati okomite spojeve.

https://youtube.com/watch?v=CCtzoyyn120

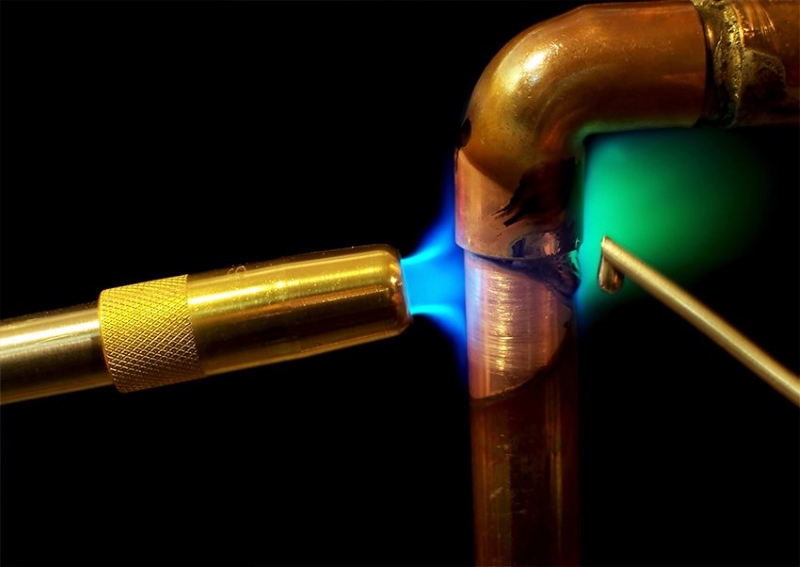

Plinsko zavarivanje

Ova tehnologija ne zahtijeva sofisticiranu opremu kao za tehnologiju argon-luka. Dovoljna je baklja i boca acetilena. Da bi se osigurao normalan tijek procesa, potreban je protok plina od 150 l / h za izratke debljine do 10 mm, više od 200 l / h. Kako bi se usporilo hlađenje izratka, s obje su strane prekrivene azbestnim limom. Promjer žice za punjenje odabire se jednak 0,6 debljine metala, ali ne više od 8 mm.

Prilikom plinskog zavarivanja bakra, plamen je usmjeren okomito na spoj. U tom slučaju potrebno je osigurati da se žica otopi prije osnovnog metala. Kako bi se smanjila vjerojatnost vrućih pukotina, rad se izvodi bez zaustavljanja. Završeni spoj se kuje bez zagrijavanja ako su dijelovi tanji od 5 mm, odnosno na temperaturi od 250⁰C kada su deblji. Zatim se žarenje provodi na 500⁰C i brzo se hladi vodom.

Ručno lučno zavarivanje

Na taj se način obradak debljine više od 2 mm spaja pomoću potrošnih elektroda i istosmjerne struje obrnutog polariteta. Proces se praktički ne razlikuje od zavarivanja čelika, samo se elektroda izvodi bez poprečnih oscilacija, održavajući kratki luk. Šav se formira povratnim pokretima.

Za zavarivanje bakra kod kuće, najbolje su prepoznate elektrode ANC-1, koje se mogu koristiti za spajanje metala debljine do 15 mm bez zagrijavanja. Poljske marke EC i EG imaju slične karakteristike. Prilikom popravka cijevi s vrućim nosačem, treba uzeti u obzir da su toplinska i električna vodljivost šavova napravljenih ovom metodom 5 puta manja od bakrene.

Snaga struje i promjer elektrode ovisno o debljini dijelova dani su u tablici:

|

Debljina bakra, mm |

Promjer elektrode, mm |

Trenutna vrijednost, A |

|

2 |

2 — 3 |

100 — 120 |

|

3 |

3 — 4 |

120 — 160 |

|

4 |

4 — 5 |

160 — 200 |

|

5 |

5 — 6 |

240 — 300 |

|

6 |

5 — 7 |

260 — 340 |

|

7 — 8 |

6 — 7 |

380 — 400 |

|

9 — 10 |

7 — 8 |

400 — 420 |

Automatsko zavarivanje pod vodom

Za rad će vam trebati aparat za zavarivanje koji proizvodi izmjeničnu i istosmjernu struju. Tok se nanosi na obje strane spojenih obratka. Zavarivanje pod keramičkim fluksom izvodi se izmjeničnom strujom, za ostalo se uspostavlja obrnuti polaritet. Za spajanje dijelova tanjih od 10 mm koriste se obični tokovi. Deblji praznini kuhaju se ispod suhih zrnastih.

Zavarivanje se izvodi u jednom prolazu pomoću bakrene žice za punjenje. Ako karakteristike toplinske i električne vodljivosti nisu važne, zamjenjuje se broncom kako bi se povećala čvrstoća veze.Kako bi se šavovi stvorili istovremeno s obje strane, na obloge ispod spoja polažu se fluksni jastuci.

Pri radu s bakrom i njegovim legurama oslobađaju se otrovni plinovi. Cink isparava iz mjedi jakim zagrijavanjem, stvarajući otrovni oksid. Stoga je u prostorijama s ispušnom ventilacijom potrebno raditi u respiratorima i zaštitnoj odjeći.

Priprema dijelova za zavarivanje

Bez obzira na metodu, bakrene praznine moraju se očistiti od prljavštine, nakon čega slijedi odmašćivanje. Oksidni film se uklanja metalnom četkom ili finozrnatim brusnim papirom pažljivim pokretima tako da nema dubokih ogrebotina. Čišćenje se preporuča dovršiti kiseljenjem dijelova koji se zavaruju i žice u vodenoj otopini dušične, klorovodične ili sumporne kiseline. Zatim isperite svježom vodom i osušite vrućim zrakom.

S rubova izratka debljine 0,6 - 1,2 cm uklanjaju se ivice tako da se između njih dobije kut od 60 - 70⁰. Prilikom zavarivanja s obje strane, smanjuje se na 50⁰. Ako je debljina dijelova veća od 12 mm, rubovi se izrezuju u obliku slova X za dvosmjernu vezu. Ako to nije moguće, napravite duboki V-rez. Ali za popunjavanje spoja bit će potrebno više potrošnog materijala i vremena, jer će bakar morati biti zavaren širokim šavom.

Kako bi se spriječile deformacije tijekom skupljanja između praznina, ovisno o debljini, ostavlja se razmak od 0,5 - 2 mm. Da bi njegova širina ostala nepromijenjena duž duljine spoja, dijelovi se hvataju u razmacima od 30 cm. Kada se šav dovede do privremenog spoja, on se obara čekićem, inače će spoj na ovom mjestu biti neispravan.

Kako bi se spriječilo otjecanje bakra na obrnutu stranu, ispod spoja se postavljaju čelične ili grafitne ploče širine 4-5 cm. Za kompenzaciju toplinskog širenja dijelovi se prethodno zagrijavaju na 300-400⁰C. Kada radite na otvorenom, trebat će vam prijenosni zasloni koji štite od vjetra.

Zavarivanje bakra

Bakreni materijali se koriste u uvjetima s povećanim zahtjevima za duktilnošću i otpornošću na koroziju.

Zavarivanje bakra izvodi se pomoću različitih područja proizvodnje, ukrasnih dijelova zbog povećanih estetskih svojstava.

Toplinska vodljivost materijala je dva puta veća od aluminijskih legura, postoji mnogo načina za spajanje bakrenih proizvoda. Suvremene tehnologije omogućuju izbjegavanje vrućih pukotina, poroznih formacija i drugih neusklađenosti sa standardima tijekom rada.

Zavarivanje bakra

Tehnologija zavarivanja bakra i njegovih legura

Bakrene legure, za razliku od čistog tipa metala, imaju smanjenu toplinsku vodljivost, zbog čega nije potrebna povišena temperatura.

Postoji nekoliko vrsta legura, najbolja opcija je bakar bez kisika. Tehnologija zavarivanja bakra uključuje korištenje unaprijed pripremljenih proizvoda.

Prije zavarivanja izrađuju se dijelovi odgovarajuće veličine, za komponente duljine do 18 mm pripremaju se rubovi zakošenja.

U operacijama velikog obujma, brzina obrade postiže se korištenjem bevelera koji je u stanju obraditi dio u željeni oblik.

Osim toga, spojevi se temeljito čiste od prljavštine i oksidacije, kako bi se izbjeglo stvaranje nedostataka. Zavarivanje bakra odvija se u okruženju zaštićenom od kisika, a za to se koristi žica od aluminijske legure s dodatkom fosfora.

Dio očišćen od nečistoća zahtijeva prethodno zagrijavanje, inače će se sloj toka neravnomjerno širiti duž šavova.

elektrolučno zavarivanje

Visokokvalitetna proizvodnja provodi se pomoću elektroda, duljina luka nije veća od 5 mm. Povezivanje pulsno-lučne metode omogućuje vam proizvodnju različitih šavova, korištenje tankog metala. U teškim situacijama, kako bi se izbjeglo lom i stvaranje pukotina, stavlja se naglasak, što pridonosi pouzdanom pričvršćivanju dijelova.

Kako kuhati bakrene načine

Dobivanje zajamčene veze događa se korištenjem različitih metoda spajanja čvorova. Koristi se za spajanje:

- plinski aparati;

- inverter;

- poluautomatski;

- alat za ručno elektrolučno zavarivanje.

Spajanje se vrši potrošnim i nepotrošnim žičanim elektrodama, u automatskom ili ručnom načinu rada pomoću fluksa. Pri radu s materijalima velikog promjera koristi se metoda elektrotroske.

Plinsko zavarivanje bakra

Metoda spajanja pretvarača podrazumijeva prisutnost visokokvalitetnog uređaja za taljenje metala. U redovima građevinskih obrta predstavljen je širok raspon proizvoda koji vam omogućuje odabir alata za odgovarajuće mjesto. Među ostalim, vrijedi istaknuti grafitne elektrode, koje omogućuju izradu obrta u različitim temperaturnim uvjetima.

Poteškoće pri zavarivanju

Potrebno je slijediti preporuke majstora, jer. metal se po karakteristikama razlikuje od ostalih komponenti. Glavne poteškoće i točke koje se pojavljuju u procesu:

- Tekućina tekućine komplicira spajanje šavova u okomitom položaju. U donjem položaju zavarivanje se izvodi pomoću odstojnika, vertikalni radovi dostupni su u kratkotrajnom načinu rada.

- Visok stupanj toplinske vodljivosti materijala zahtijevat će korištenje metoda za uklanjanje topline iz zone spajanja.

- Linearno širenje tijekom zagrijavanja utječe na povećanu sklonost deformaciji, stvaranje pukotina.

Također biste trebali zapamtiti sposobnost apsorpcije kisika i vodika kada su izloženi visokim temperaturama. Sklonost oksidaciji zahtijeva korištenje posebnih gelova koji se sastoje od silicija, fosfora ili mangana.

, odaberite dio teksta i pritisnite Ctrl+Enter.

Poteškoće u fuzijskom zavarivanju proizvoda od aluminija i bakra

bakar s aluminijem prilično je teško proizvesti fuzijskim zavarivanjem.

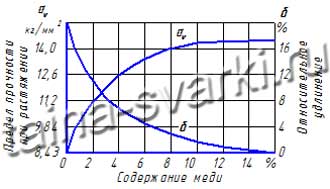

To se događa zbog činjenice da je sastav rastaljenog metala praktički reguliran

nemoguće, a mehanička svojstva zavarenog spoja jako ovise o sadržaju

u njemu se nalazi bakar, to je jasno vidljivo na dijagramu (vidi sliku lijevo).

Ako udio bakra u leguri bakra i aluminija prelazi 12%, tada je vlačna čvrstoća

prestaje rasti pod napetosti, a viskoznost legure i njezina korozija

izdržljivost naglo pada. Stoga, kada je sadržaj bakra u metalu šava

više od 12%, zglob postaje vrlo lomljiv i sklon

stvaranje pukotina nakon zavarivanja.

Praktično istraživanje zavarivanja aluminija i bakra korištenjem ugljena

elektroda nije dala pozitivne rezultate. Spojite bakar i aluminij

pomoć zavarivanja fuzijom je moguća ako se topi, uglavnom će

aluminij. Često korištena takozvana "dvorac" veza,

gdje je moguće.

"Dvorac" spoj aluminija i bakra

Veza "Dvorac" (vidi sliku lijevo) je sljedeća. Na

aluminijski lim, poz.1 nametnuti bakreni jastučić poz.2 i opariti ga

cijeli perimetar sa zavarenim šavom, u ravnini s slojem. Sljedeće, izlaganje

poz.3, koji povezuje zavarene šavove položene oko perimetra bakrene obloge.

Tako se uči nešto poput brave od aluminijske legure. Proces zavarivanja

moraju se proizvoditi s formiranjem grafitnih traka.

Načini zavarivanja aluminija i bakra

Načini zavarivanja aluminija s bakrom vrlo su slični

načini zavarivanja aluminija. Priroda struje zavarivanja - izravna, izravna

polaritet. Kao materijal za punjenje koriste se šipke od lijevanog željeza.

aluminij promjera 12-20mm za debljinu aluminija 29-30mm i bakra 10mm. Sila zavarivanja

struja 500-550A. Napon električnog luka je 50-60V, a njegova duljina je 20-25mm. Za

zavarivanje, odabiru se grafitne elektrode promjera 15-20 mm.

Značajke zavarivanja bakra

Proces rada s bakrenim proizvodima uvelike ovisi o prisutnosti raznih nečistoća (olovo, sumpor itd.) u njegovom sastavu. Što će manji postotak takvih nečistoća biti sadržan u metalu, to će biti bolje zavaren.Prilikom rada s bakrom potrebno je uzeti u obzir sljedeće značajke:

- Povećana oksidacija. Tijekom toplinske obrade ovog metala kisikom pojavljuju se pukotine i krhke zone u zoni blizu zavara.

- Apsorpcija plinova u rastaljenom stanju bakra dovodi do stvaranja nekvalitetnog vara. Na primjer, vodik, spajajući se s kisikom tijekom kristalizacije metala, stvara vodenu paru, zbog čega se u zoni toplinske obrade pojavljuju pukotine i pore, što smanjuje pouzdanost zavara.

- Velika toplinska vodljivost. Ovo svojstvo bakra dovodi do činjenice da se njegovo zavarivanje mora izvesti pomoću izvora grijanja povećane snage i s visokom koncentracijom toplinske energije u području zavara. Zbog brzog gubitka topline, kvaliteta formiranja šava se smanjuje i povećava mogućnost stvaranja progiba, podrezivanja i sl. u njemu.

- Veliki koeficijent linearne ekspanzije uzrokuje značajno skupljanje metala tijekom skrućivanja, zbog čega mogu nastati vruće pukotine.

- Kako temperatura raste iznad 190°C, čvrstoća i duktilnost bakra se smanjuju. U drugim metalima, kako temperatura raste, dolazi do smanjenja čvrstoće uz istodobno povećanje duktilnosti. Na temperaturama od 240 do 540°C duktilnost bakra dostiže najnižu vrijednost, zbog čega na njegovoj površini mogu nastati pukotine.

- Visoka fluidnost onemogućuje izvođenje visokokvalitetnog jednostranog zavarivanja na težini. Da biste to učinili, morate dodatno koristiti brtve na stražnjoj strani.

Značajke zavarivanja bakra argon-lučnom metodom

Sam bakar, kao i legure na njegovoj osnovi, dovoljno su visoko toplinski vodljivi materijali, koji, između ostalog, imaju i visoku električnu vodljivost, kao i visoku otpornost na koroziju kako pod utjecajem vanjskih čimbenika tako iu odnosu na intrakristalnu koroziju.

Talište bakra u čistom obliku je 1083 ° C, a u slučaju dodavanja različitih legirajućih kemijskih spojeva, ovaj se pokazatelj može pomaknuti na jednu ili drugu stranu.

Zavarivanje se najčešće izvodi metodom argon-luka korištenjem nepotrošne elektrode s istosmjernom strujom. Kao materijal za punjenje koristi se šipka izrađena od čistog bakra ili njegovih legura. To vam omogućuje postizanje maksimalne kvalitete šava, kao i njegov uredan izgled.

Ako su materijali odabrani pogrešno, bakar u bazenu za zavarivanje počinje ključati, što uzrokuje stvaranje velikog broja pora u rezultirajućem šavu, a sam spoj postaje krhak i može se srušiti tijekom rada.

Prepoznatljive značajke bakra

Bakar može provesti toplinu šest puta više od običnog željeza. Zbog toga se zavarivanje mora izvoditi s povećanom toplinskom energijom, au nekim slučajevima moguće je i predgrijavanje osnovnog metala.

U normalnim uvjetima bakar je inertan, ali u procesu zagrijavanja reagira s kisikom, vodikom, fosforom i sumporom. Kisik je u stanju oksidirati bakar na visokim temperaturama, a iznad 900 ° C, brzina oksidacije se značajno povećava. To je zbog činjenice da izvorni sastav bakra sadrži kisik u vezanom stanju. Bakar oksid tvori eutektik s nižim talištem (1065 °C). Talište bakra je 1085 °C. Stoga kisik koji se nalazi u njemu pogoršava njegove pozitivne pokazatelje.

Tehnologija zavarivanja bakra argon-lučnom metodom

S tehnološkog stajališta, argon-lučno zavarivanje bakra, kao i druge vrste zavarivanja, podijeljeno je u tri faze:

- pripremni. U ovoj fazi potrebno je površine koje se zavaruju očistiti od oksida, prljavštine i odmastiti.Nakon izvođenja ovih radova provjerite njihovu čistoću i stanje te po potrebi očistite ručno ili električnim alatom, a zatim ponovite postupak čišćenja od oksida i odmašćivanja;

- stvarna faza zavarivanja;

- završna faza, u kojoj se provjerava kvaliteta zavarenog spoja nakon skidanja s očvrsnutih kapljica rastaljenog metala, kao i vizualna kontrola kvalitete vara za vidljive pore.

U fazi stvarnog zavarivanja potrebno je izvršiti sljedeće korake:

- ako govorimo o popravku bilo kojeg bakrenog proizvoda, potrebno je napraviti rez duž pukotine koja je nastala tako da rubovi takvog reza idu dalje od pukotine. To će omogućiti izbjegavanje pojave novih pukotina izvan popravljenog područja;

- luk se pali samo u rubnom dijelu, što će izbjeći opekline metala od kojeg je izrađen cijeli proizvod i smanjit će očišćena područja;

- žica ili šipka za punjenje moraju se voditi ispred plamenika tako da se ravnomjerno dovode u zavareni bazen;

- pokreti plamenika za zavarivanje trebaju biti što glatkiji i održavati stalnu udaljenost od volframove elektrode do zavarenog bazena;

- Ovisno o debljini dijelova koji se zavaruju, gorionik se može kretati duž stvorenog šava na različite načine: pravocrtno, ako je debljina dijelova mala, ili cik-cak, ako su dijelovi debeli. Ako se naprave poprečni pokreti, to je ispunjeno povećanjem dubine prodiranja rubova i promjenama u formiranju zavara;

- ako su dijelovi tankih stijenki zavareni, tada kako bi se izbjegle opekline metala, potrebno je šavove učiniti kratkim, a između njih napraviti pauze na vrijeme da se metal ohladi;

- ako su dijelovi sastavljeni bez razmaka, moguće je zavariti bez uporabe žice ili šipke. Međutim, u ovom slučaju ne biste trebali pregrijavati metal kako biste izbjegli slijeganje zavarenog bazena prema unutra;

- na kraju zavarivanja, potrebno je glatko uvući plamenik, produžujući luk zavarivanja, što će smanjiti krater zavara;

- ako uređaj ima funkciju zavarivanja kratera šava, tada je moguće pojednostaviti proces završnog rada zavarivanja;

- nakon završetka zavarivanja potrebno je neko vrijeme (do trideset sekundi) održavati dovod zaštitnog plina. To će zadržati rashladni zavar u oblaku zaštitnog plina i izbjeći prodiranje proizvoda iz okolnog zraka u rastaljeni metal, što će očuvati kvalitetu zavara.

Poteškoće zavarivanja bakra s nehrđajućim čelikom

Prisutnost vodika i njegovo ispuštanje u atmosferu utječe na konačni rezultat zavarivanja nehrđajućeg čelika. Može uzrokovati poroznost bakra i nakon toga stvoriti pukotinu u zavaru. Topljivost vodika ovisi o temperaturi i parcijalnom tlaku u atmosferi zaštitnih plinova. Tijekom kristalizacije, vodik u bakru se otapa dvostruko brže nego u drugom željezu.

Sumpora u bakru ima do 0,1%, otapa se u tekućem obliku, ali je netopiv u čvrstom bakru. Nema značajnog utjecaja na kvalitetu zavarivanja.

Zbog gore navedenih svojstava, postoje određene poteškoće pri zavarivanju bakra i nehrđajućeg čelika:

- različit kemijski sastav. Vodik i kisik prisutni u bakru mogu značajno smanjiti kvalitetu zavara.

- Različiti koeficijenti toplinske vodljivosti (kod nehrđajućeg čelika je mnogo niži).

- Različiti temperaturni uvjeti taljenja: nehrđajući čelik se topi na 1800 °C, a bakar na 1085 °C, aktivno reagirajući s atmosferskim plinovima.

- Koeficijent otapanja bakra u nehrđajućem čeliku ima najviše 0,4%.

- Tijekom formiranja vara između čelika i bakra formira se oštra granica zbog prezasićenosti inkluzija iz čelika.

- Postoji mogućnost stvaranja sloja s mikropukotinama u čeliku, koji će biti ispunjen bakrom.Da bi se to izbjeglo, potrebno je lagano pomaknuti zavareni luk na bakreni dio: na taj se način talina bakra dovodi u područje zavara.

Lakše je zavariti nehrđajući čelik s čistim bakrom nego s dodatnim uključcima. Takav sastav bez nečistoća je rjeđi, stoga je izbor metode zavarivanja i osnovne tehnologije procesa zavarivanja isti kao i za druge obojene metale.

Opće karakteristike bakrenih legura

Čisti bakar je prilično rijedak. To je zbog nekoliko razloga. Prvo, takav materijal ima visoku cijenu, a drugo, karakterizira ga nedovoljna čvrstoća. Glavne legure bakra koje danas postoje su:

- bronce;

- Mjed.

Mesing je legura bakra i cinka. Osim toga, takvim se legurama mogu dodati dodatne komponente (nikl, silicij itd.) kako bi se poboljšale karakteristike čvrstoće i otpornost na kemikalije.

Bronce su metali koji se dobivaju miješanjem bakra s kositrom, aluminijem, silicijem i drugim komponentama, ako cink nije legirajući element. Dvije su glavne skupine ove legure:

- Kositar;

- Posebne koje kao nečistoće sadrže krom, aluminij, nikal, berilij, kadmij, mangan.

Malo teorije

Bakar i njegove legure (bronca i nikal) koriste se u mnogim industrijama zbog električne i toplinske vodljivosti, antikorozivnosti. Talište materijala je 1083°C. Toplinska vodljivost čistog bakra je 2 puta veća od aluminija, stoga je pri zavarivanju argonom potrebno dobro zagrijavanje metala.

Bakar i legure podijeljeni su u nekoliko razreda. Za dobivanje visokokvalitetnog zavarenog spoja, bolje je koristiti deoksidirani ili bez kisika bakar, oni imaju malo kisika.

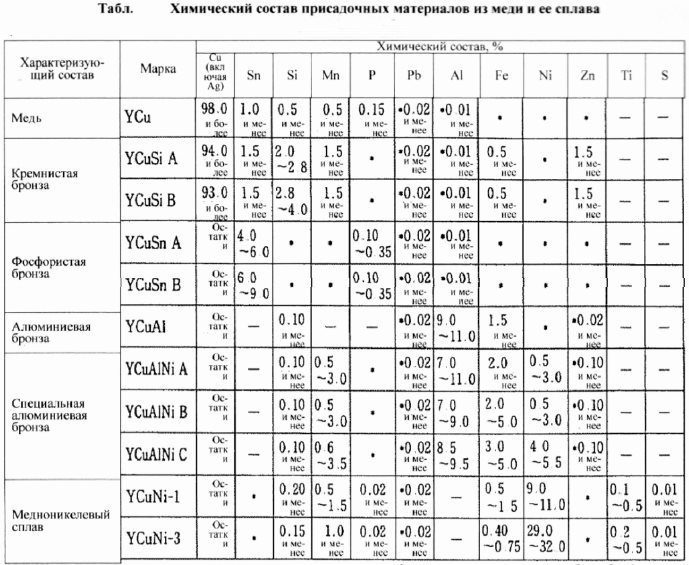

Glavni sastavi punila za zavarivanje bakra s argonom prikazani su u tablici.

Ali u praksi se obično koriste slični metali u sastavu (koji se mogu naći u kućnoj radionici).

Također, za bolje taljenje i fuziju metala koriste se šipke s tankim premazom sloja fluksa.

Priprema materijala (čišćenje)

Zavarivanje bakra argonom ne može se izvesti bez temeljitog čišćenja materijala. Uzima se bilo koji abrazivni alat i zavareno područje se čisti do sjaja. Nadalje, uz pomoć bilo kojeg otapala, materijal se odmašćuje.

Priprema materijala važan je postupak

Odgovorno pristupite čišćenju bakrenih proizvoda - to utječe na kvalitetu veze.

Kako biste izbjegli nedostatke (ne-taljenje, inkluzije troske), prethodno zagrijte materijal na temperaturu od 350-600°C. Temperaturna razlika ovisi o osnovnom metalu, punilu i utoru. Određeno iskustvom.

Video: kako pripremiti pukotinu na plinskom bakrenom radijatoru za zavarivanje.

Argonsko zavarivanje (TIG način rada)

Ova tehnologija je, prema riječima zavarivača, najbolja, šavovi su uredni i izdržljivi. Zavarivanje bakra argonom vrši se istosmjernom volframovom elektrodom. Ali, s legurom aluminijske bronce, bolje je spojiti na izmjeničnu struju.

Trenutne postavke uređaja odabiru se ovisno o debljini proizvoda i promjeru elektrode. Tablica za pomoć:

Osim argona, u sastavu zaštitnih plinova mogu se koristiti dušik, helij i njihove smjese. Svi ovi plinovi imaju svoje prednosti i nedostatke. Ali argon je još uvijek traženiji za zavarivanje.

Šipke za punjenje odabiru se prema sastavu materijala. Ali obično se u kućnoj radionici koriste bakrene žice, izvučene iz električnih kabela ili transformatora. Prethodno se bakrena vena očisti od laka brusnim papirom i odmasti otapalom.

Dobro je ako će ekstrahirana žica za punjenje imati nižu točku taljenja od proizvoda pripremljenog za zavarivanje.

Nekoliko savjeta iskusnih zavarivača:

- uvijek vodite aditiv ispred plamenika;

- zavarivanje argonom za debeli bakar može se izvesti bez žice za punjenje;

- plamenik se preporuča voziti u cik-cak kako bi se osiguralo bolje prianjanje metala;

- tanak materijal, tako da nema opeklina, potrebno je kuhati kratkim šavovima s prekidima;

- ako uređaj nema funkciju "punjenja kratera", tada se plamenik mora postupno uvlačiti (produžiti luk);

- Zavarivanje argonom izvodi se u okomitom i vodoravnom položaju šava.

Video: grijanje i spajanje bakra.

Zavarivanje bakrenih cijevi

Prilikom spajanja bakrenih cijevi s argonom, struja je postavljena na malu vrijednost. Zavarivanje se izvodi polako, u odvojenim dijelovima šava, s preklapanjem od najmanje 1/3. Žica za punjenje se gura u stranu bočnim pomacima baklje. Princip je jednostavan:

- kapati - rastegnuti;

- opet dodati i rastegnuti.

Najbolja opcija je imati stroj s funkcijom pulsnog zavarivanja. Struja se može postaviti više tako da se materijal za punjenje brzo topi. Podesite vrijeme između impulsa tako da se bakar nakon primjene impulsa ima vremena ohladiti (zaštita od opeklina). Također ispravno postavite vrijeme funkcije - "punjenje kratera".

p.s. Zavarivanje bakrenih cijevi ili ravnih proizvoda za svaki materijal zahtijeva odabir struje bockanjem. Poželjno je provesti ispitivanja na materijalima sličnog sastava. Ne morate pokvariti dio koji ste odlučili zavariti.

Ispravno odabrana struja trebala bi osigurati dobro zagrijavanje i prodiranje bakrenog proizvoda. Rupe i pore ne bi trebale biti. Sretno s tehnologijom!

Bakreni materijali se koriste u uvjetima s povećanim zahtjevima za duktilnošću i otpornošću na koroziju. Zavarivanje bakra izvodi se pomoću različitih područja proizvodnje, ukrasnih dijelova zbog povećanih estetskih svojstava. Toplinska vodljivost materijala je dva puta veća od aluminijskih legura, postoji mnogo načina za spajanje bakrenih proizvoda. Suvremene tehnologije omogućuju izbjegavanje vrućih pukotina, poroznih formacija i drugih neusklađenosti sa standardima tijekom rada.

Kontaktno zavarivanje aluminija i bakra

Kontaktno zavarivanje spojeva aluminij-bakar uspješno se koristi u elektroindustriji

za zavarivanje aluminijskih sabirnica s bakrenim ušicama, te aluminijskih žica sa

bakreni vrhovi. Kondenzator se široko koristi u industriji kabela.

zavarivanje aluminijskih i bakrenih žica prema načinima navedenim u donjoj tablici:

| Promjer zavarene žice, mm | Kapacitet kondenzatora, mikrofarad | Napon kondenzatora, V | Udaljenost između dijelova, mm | Sila uznemirenja, N |

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Čeono zavarivanje aluminijskih i bakrenih cijevi

Zajedničko zavarivanje aluminijskih i bakrenih cijevi koristi se uglavnom u hlađenju

industrija. U ovom slučaju treba uzeti u obzir činjenicu da tijekom procesa zavarivanja, aluminij

topi se puno više od bakra, pa je postavljena duljina aluminija

cijevi moraju biti dulje od potrebne duljine, uzimajući u obzir dopuštenje za reflow.

Kako bi se smanjila količina neravnina na unutarnjim stranama cijevi, preporučuje se u

tijekom zavarivanja, puhati cijev dušikom pod tlakom od oko 0,25 atm. Zrak

nije preporučljivo koristiti u tu svrhu, tk. kisik koji sadrži

doprinosi oksidaciji metala.

Prije početka sučeonog zavarivanja, cijevi na posebnom uređaju su uznemirene

za duljinu od 10 mm sa zadebljanjem stijenki. Ovaj pristup je neophodan kako bi se

prilikom obrade spoja dobiti prethodni promjer rupe, jer bilo je iskrivljeno

tijekom slijeganja u vrijeme zavarivanja.

Obrada spoja sastoji se u okretanju zadebljane površine na tokarenju

stroj i razvrtanje rupe cijevi. Za zavarivanje bakra i aluminija

cijevi promjera 10-30 mm i debljine stijenke 1,5-4 mm, preporučuju se sljedeće

načini zavarivanja:

| Specifični tlak oborine, MN/m2 | 196-216 |

| Gustoća struje oborine, A/mm2 | 500 |

| Gustoća struje tijekom reflow, A/mm2 | 240 |

| Prosječna brzina taljenja, mm/s | 12-15 |

| Brzina taloženja, mm/s | 100-120 |

| Vrijednost taljenja aluminijske cijevi, mm | 8-10 |

| Iznos plaćanja za bakrenu cijev, mm | 2-8 |

| Ukupni iznos gaze, mm | 3,5-5 |

| Vrijeme zavarivanja, s | 1,1-1,2 |

Kod prijeloma zgloba može se uočiti uključivanje aluminijskih čestica u bakar. Uključci

Bakar se ne pretvara u aluminij.

Dodatni povezani materijali:

|

Zavarivanje |

Plin zavarivanje bronceKontakt zavarivanje bakraZavarivanje nikal i legure niklaZavarivanje aluminij i njegove legure |

Lijepljenje elektrolučnim zavarivanjem

Za dobivanje visokokvalitetnih šavova, električno zavarivanje se često koristi u proizvodnji i kod kuće. Radovi se izvode pomoću ugljičnih, vatrostalnih volframovih i molibdenskih, bakrenih ili brončanih elektroda. Za zaštitu od stvaranja bakrovog oksida koristi se poseban fluks ili premaz, koji pod utjecajem visoke temperature stvara zaštitnu atmosferu.

Opće karakteristike rada:

Zavarivanje bakrenih proizvoda zahtijeva više struje nego kod rada s čelikom.

- koristiti veću struju nego kod rada s čelikom;

- prethodno čišćenje rubova do metalnog sjaja ili njihovo jetkanje dušičnom kiselinom, nakon čega slijedi ispiranje vodom;

- dijelovi su čvrsto povezani tako da se ne stvaraju praznine;

- rubovi se otvaraju pod 90 °;

- rubovi listova, čija je debljina od 1 do 3 mm, obrubljeni su, žica za punjenje se ne koristi;

- s debljinom većom od 6 mm, dijelovi se zagrijavaju na 300-400 ° C prije zavarivanja;

- nakon rada, šavovi i prijelazne zone se kovaju, a metal do 6 mm je kovan hladan, deblji - kada se zagrije na 200-300 ° C, nemoguće ga je zagrijati više, jer metal postaje krhak;

- dijelovi se zatim žare zagrijavanjem na 550-600°C, a zatim brzim hlađenjem u hladnoj vodi.

Primjena ugljičnih elektroda

Način rada:

Koristi se istosmjerna struja izravnog polariteta, čiji je napon 40-55 V, luk tijekom kuhanja trebao bi biti 10-15 mm. Zavarivanje se izvodi bez odgađanja što je brže moguće, koristeći žicu od čistog (elektrolitičkog) bakra ili bronce s primjesom fosfora. Nagib elektrode trebao bi biti 70-80 °, šipka - 30 °. Dodatak se ne smije spuštati u zavareni bazen, mora se držati između elektroda i dijelova kako bi rastaljeni bakar kapao u šav.

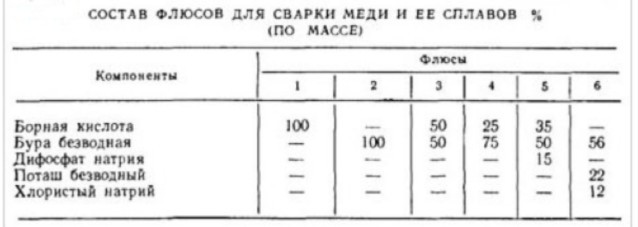

Sastav zaštitnih tokova

Korištenje metalnih elektroda

Elektrode za zavarivanje koriste se od bakra ili bronce.

Za zavarivanje bakra i njegovih legura koriste se elektrode od bakra ili bronce koje su obložene deoksidizatorom.

Kako bi se obrnuta strana šava bolje formirala, zavarivanje se izvodi na bakrenoj podlozi. Debljina listova ovom metodom ne smije biti veća od 4 mm. Također je potrebno pažljivo pratiti da udaljenost između obloge i dijelova nije veća od pola milimetra.

Lakše je zavariti dijelove tako da se ispod šava u utor obloge ulije isti deoksidator od kojeg je napravljen premaz elektrode.

Način rada

Pri kuhanju se koriste isti tokovi kao i kod kuhanja metodom električnog luka. Flux #4 se koristi sa žicom koja ne sadrži deoksidanse.

Naprednija metoda je korištenje plinovitog toka BM-1 u plinskom zavarivanju. Istodobno, vrh plamenika uzima se još jedan broj kako se ne bi smanjila brzina zagrijavanja i kuhanja.

Tehnologija zavarivanja bakra i njegovih legura: bronca, mjed - uvelike je pojednostavljena upotrebom posebno dizajniranog aparata KGF-2-66, koji usisava praškasti fluks s acetilenom i dovodi ga izravno u plamen plamenika.

Nakon spajanja, kao kod elektrolučnog zavarivanja, šav se, ako je potrebno, kuje i žari.

Ako se tehnologija zavarivanja u potpunosti poštuje, tada se dobivaju najkvalitetniji šavovi, što će osigurati pouzdanu upotrebu proizvoda tijekom cijelog razdoblja rada.

Bakar se naširoko koristi u izgradnji inženjerskih sustava modernih kuća i stanova.Zbog svoje pouzdanosti, otpornosti na koroziju, fleksibilnosti i plastičnosti, uspješno se koristi za vodoopskrbu, grijanje, klimatizaciju, hlađenje i opskrbu plinom.

Zavarivanje bakra je najtrajniji spoj koji se može izvesti iu industrijskim iu kućnim uvjetima. Čisti bakar se topi na temperaturi od 1083 stupnja, međutim, ovisno o prisutnosti nečistoća, mijenjaju se i fizička i kemijska svojstva materijala.