Opis tehnološkog procesa

Početni materijal za kompleks valjanja cijevi su toplo valjane okrugle gredice vanjskog promjera 140 i 160 mm i najveće duljine 9600 mm.

Kontinuirano lijevane gredice vanjskog promjera 200 mm (maksimalna duljina također 9600 mm) u kombinaciji s toplo valjanim okruglim gredicama vanjskog promjera 140 mm mogu se koristiti za povećanje produktivnosti i poboljšanje prinosa. Artikli dolaze iz skladišta.

Kod grednih pila sirovina se reže na dužinu od max. 4.200 mm i uveden u prstenastu peć.

Nakon zagrijavanja na potrebnu temperaturu, izradak se transportira u piercing mlin.

Na izlazu iz mlina za probijanje, šuplja gredica se ubrizgava antioksidacijskim prahom potpomognutim dušikom, a šuplja gredica se zatim transportira do PQF linije za valjanje.

Umetanje trna u šuplju gredicu vrši se unutar linije u osi PQF valjaonice. Sustav za cirkulaciju trna dizajniran je za hlađenje trna i podmazivanje ih grafitom.

Na ulaznoj strani PQF kontinuirane valjaonice, na vanjskoj strani rukavca nalazi se sustav za uklanjanje kamenca.

Cijev se valja na PQF mlinu s 4 postolja s stalkom za redukciju šupljih gredica.

Stalak za redukciju šuplje gredice, smješten ispred prvog PQF postolja, dizajniran je za kalibraciju vanjskog promjera šuplje gredice i smanjenje razmaka između šuplje gredice i trna.

PQF proces temelji se na principu kontinuiranog valjanja u nizu stalaka s 3 valjaka na trnu koji se kreće konstantnom brzinom tijekom cijele faze valjanja.

Brzina trna izračunava se prema shemi deformacije, manja je od brzine izlaza čahure iz prvog postolja. Stoga se materijal kreće brže od trna, a sile trenja između materijala i trna usmjerene su u smjeru valjanja. Minimiziranje poprečnog toka prema zoni deformacije i uklanjanje cijevi s trna u liniji omogućuje korištenje vrlo male udaljenosti između postolja.

Optimalni protok materijala omogućuje valjanje većim brzinama.

Neposredno u liniji s PQF mlinom, nalazi se mlin za vađenje i kalibriranje, koji se sastoji od 3 stalka, odnosno tipa s 3 valjka, dizajniranih za uklanjanje čahure s trna.

Nakon valjanja, trn se uvlači, uklanja pomoću rotacijskih krakova i dovodi u cirkulacijski sustav trna.

Nakon izlaska iz mlina za ekstrakciju i dimenzioniranje, rukav na poprečnom transporteru se šalje u indukcijsku peć za predgrijavanje.

Završno valjanje grijane čahure izvodi se na mlinu za smanjenje rastezanja opremljenom Carta sustavom automatizacije za valjanje cijevi s optimiziranim podacima o podešavanju.

Cijev koja izlazi iz mlina za istezanje i redukciju hladi se u hladnjaku s hodajućim gredama. U pilama za serijsko rezanje, cijev se reže na duljinu.

U predfinišnoj liniji cijevi prolaze kroz stroj za ravnanje, sustav za ispitivanje vrtložnim strujama i stroj za označavanje cijevi.

U skladu sa potrebnim standardima, cijevi prolaze kroz potrebnu završnu liniju.

inženjerske i nosive cijevi

pakiranje, vaganje i označavanje

kotlovske cijevi

skošenje, hidrauličko ispitivanje, ispitivanje bez razaranja

pakiranje, vaganje i označavanje

naftnih i plinskih cijevi

toplinska obrada

skošenje, hidrauličko ispitivanje, ispitivanje bez razaranja

pakiranje, vaganje i označavanje

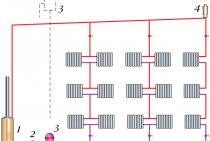

Kontinuirano peći za zavarivanje metalnih cijevi

Traka od valjanog metala koja se koristi kao praznina za budući proizvod (koja se također naziva traka) provlači se kroz posebnu peć u kojoj se metal zagrijava na temperaturu od 1300 ° C (točna temperatura ovisi o stupnju čelika).Nakon zagrijavanja u peći, rubovi traka se puše kako bi se uklonio kamenac i lokalno povećanje temperature.

Nakon toga, rubovi se podvrgavaju dodatnom puhanju, što pomaže da se temperatura poveća na vrijednosti koje omogućuju zavarivanje. U tom stanju metalna gredica se kotrlja kroz kompresijske valjke, u kojima se odvija konačno zavarivanje cijevi. Ovako proizvedeni valjani cijevni proizvodi svrstavaju se u vruće obrađene proizvode.

Područje primjene

"Klasifikator grešaka bešavnih cijevi" utvrđuje pojmove i definicije, moguće unutarnje i površinske nedostatke površine toplo valjanih bešavnih OCTG cijevi od ugljičnog i legiranog čelika. Navedene ilustracije daju jasnu predodžbu o prirodi razmatranih nedostataka.

Pojmovi utvrđeni ovim "Klasifikatorom grešaka bešavnih cijevi" obvezni su za korištenje u svim vrstama dokumentacije koja se razvija.

Za svaki koncept postoji jedan standardizirani izraz. Upotreba sinonimnih pojmova nije dopuštena. Sinonimi koji su neprihvatljivi za korištenje navedeni su u standardu kao referenca i označeni su oznakom "Ndp".

Standardizirani izrazi ispisani su velikim slovima, a nevažeći sinonimi ispisani su malim slovima.

KRATICE:

| TMK | – | OJSC Metalurško poduzeće za cijevi. |

| VTZ | – | OJSC "Volzhsky Pipe Plant" |

| Sintz | – | OAO Sinarsky Pipe Plant. |

| STZ | – | JSC "Seversky Pipe Plant" |

| TAGMET | – | JSC "Taganrog metalurški kombinat" |

| VMZ | – | OJSC "Vyksa metalurški pogon" |

| CHTPZ | – | OJSC Chelyabinsk Tvornica za valjanje cijevi |

| PNTZ | – | JSC "Pervouralsk Novotrubny Plant" |

7 Čvrstoća metala

6.7.1 Cijevi opskrbne grupe B, kao i opskrbne skupine A i E (in

slučaju normiranja privremenog otpora) moraju izdržati ispitivanje

hidrostatički tlak izračunat prema formuli danoj u GOST 3845,

pri dopuštenom naprezanju u stijenci cijevi jednakom 40% vlačne čvrstoće

za navedeni razred čelika, ali ne više od 20 MPa.

Proizvođač može jamčiti sposobnost bešavne

hladno oblikovane cijevi da izdrže ispitni hidrostatski tlak

bez testiranja. Sposobnost cijevi da izdrže ispitivanje hidrostatičnosti

tlak osigurava tehnologija proizvodnje bešavnih

hladno obrađene cijevi.

Umjesto ispitivanja hidrostatskim tlakom zavarenih

hladno oblikovane cijevi, proizvođač može provesti ispitivanje kontinuiteta

metalne cijevi nerazornim metodama.

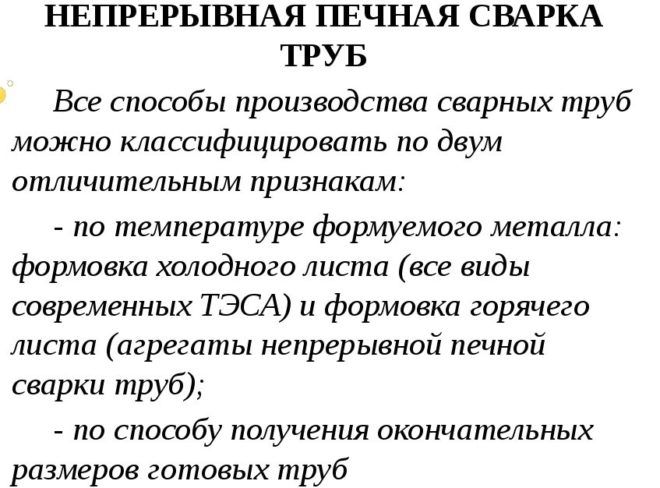

Izrada hladnog valjanja

Tehnologija proizvodnje čeličnih cijevi hladnim valjanjem sastoji se od dvije faze:

- početna obrada;

- kalibriranje.

početna obrada. Šuplji rukav se hladi nakon probijanja na mlinu. Njegova temperatura pada na vrijednosti pri kojima metal gubi plastičnost potrebnu za kovanje ili bušenje. U tom stanju proizvod prolazi završnu obradu provlačenjem kroz valjke za oblikovanje. Metalnu gredicu ne možemo nazvati hladnom, jer je njena temperatura prilično visoka zbog deformacijskih opterećenja kojima je podvrgnuta u valjcima valjaonice.

Kalibriranje. Prije ove operacije, cijev se podvrgava žarenju (metal se zagrijava do stanja rekristalizacije). To se radi kako bi se uklonilo naprezanje koje se pojavilo u metalu nakon valjanja u mlinu. Zahvaljujući žarenju, čelik dobiva plastičnost i žilavost potrebnu za kalibraciju, uklanjaju se sve mikropukotine, a struktura stijenki cijevi postaje homogena.

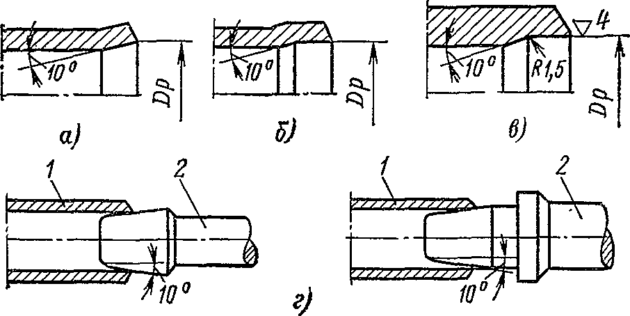

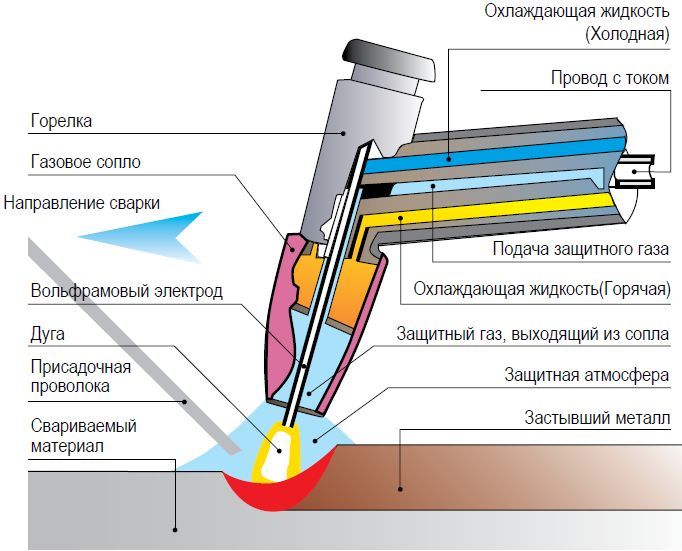

Zavarivanje cijevi zaštićenih plinom

Najčešće se ova metoda koristi za zavarivanje proizvoda od visoko legiranog čelika ili u proizvodnji nehrđajućih cijevi. U procesu zavarivanja takvog metala na uobičajeni način, legirajući elementi se uništavaju, što značajno pogoršava kvalitetu zavara.

Valjane cijevi, u čijoj se proizvodnji koristi zavarivanje u zaštitnom plinu ili elektrolučno zavarivanje, odnose se na proizvode proizvedene hladnom deformacijom.

Klasifikacija

Klasifikacija proizvoda provodi se prema tri glavna parametra:

- Način proizvodnje rukava;

- Tehnologija umotavanja rukava u cijev;

- Metoda za konačno oblikovanje promjera i debljine stjenke profila proizvoda.

Tehnologija umotavanja rukavca u cijev

Ujedno, način valjanja rukava u najvećoj mjeri karakterizira proizvodni proces. Ovisno o tome, daje se naziv proizvodnih pogona i jedinica za valjanje cijevi.

Načini dobivanja rukava

Za dobivanje rukavca mogu se koristiti različite metode. Među njima su piercing na preši, piercing na poprečnom valjkastom mlinu, piercing press role, kombinirani piercing na preši i stroj za poprečno valjanje.

Tehnologije valjanja rukava

Do danas, u proizvodnji toplo valjanih cijevi prema GOST 8732-78, najčešća tehnologija je uporaba automatskih valjaonica.

Njihova upotreba pruža sljedeće prednosti:

- Raznolikost asortimana gotovih proizvoda;

- Visoke performanse;

- Automatizacija procesa proizvodnje;

- Visoka razina mehanizacije proizvodnje.

Raznolikost cijevi

Uz pomoć takve proizvodne opreme moguće je dobiti cijevi malog (do 150 mm), srednjeg (do 250 mm) i velikog (400 mm i više) promjera.

Proizvodnja bešavnih cijevi debelih stijenki

Za proizvodnju cijevi debelih stijenki koristi se metoda valjanja na hodočasničkom mlinu. Glavno područje upotrebe ovako proizvedenih proizvoda je prerada nafte i naftna industrija.

Asortiman valjanih proizvoda ove vrste predstavljen je sljedećim vrstama proizvoda:

- Cijevi malih profila (debljina stijenke od 2,5 do 4 mm, promjer - ne više od 114 mm, duljina proizvoda - do 60 m).

- Srednja (duljina - do 40 m, debljina - 5-8 mm, promjer - do 325 mm).

- Velika (duljina - do 36 m, debljina - 6-10 mm, promjer - do 700 mm).

Uzdužno valjanje na kontinuiranom mlinu

Kontinuirano valjanje smatra se najučinkovitijom metodom za proizvodnju bešavnih vruće valjanih cijevi. Može se koristiti za proizvodnju valjanih proizvoda promjera od 16 do 350 mm i debljine stijenke od 2 do 25 mm. Najčešće se za proizvodnju valjanog čelika u skladu s GOST 8732-78 koriste niskolegirani i ugljični čelici, rjeđe - visokolegirani.

Zavojno valjanje

Vijčano valjanje koristi se na valjcima za probijanje, valjanje i kalibriranje jedinice za valjanje cijevi. Takvi strojevi karakteriziraju visoka manevarska sposobnost, ali istodobno su inferiorni u produktivnosti u odnosu na opremu s kontinuiranim mlinom.

Pri korištenju ove metode nema potrebe za zamjenom valjaka pri prelasku na proizvodnju toplo valjanih oblikovanih cijevi različitog promjera, što uvelike pojednostavljuje proces. Ova se tehnologija uglavnom koristi u proizvodnji toplo valjanih čeličnih cijevi za ležajne prstenove.

Proizvodnja u regalnom mlinu

Ovakvim načinom proizvodnje čaše se guraju trnom kroz niz kaveza. Ova tehnologija se koristi za proizvodnju bešavnih toplo valjanih cijevi od četvrtastih gredica.Na taj se način dobivaju cijevi male debljine stijenke, promjera ne većeg od 245 mm. Suvremena oprema stranih proizvođača omogućuje proizvode visoke čvrstoće duljine do 12 metara i debljine stijenke od 2,5-10 mm.

Izbor načina proizvodnje određen je traženim karakteristikama i svrhom gotovog proizvoda. Suvremena oprema omogućuje dobivanje visokokvalitetnih proizvoda, osigurava usklađenost s GOST 8732-78 i istodobno smanjuje novčane troškove za proizvodnju toplo valjanih i hladno valjanih čeličnih cijevi.

Vrste metalnih cijevi

Metalne cijevi se mogu klasificirati prema uvjetima uporabe, tehnologiji proizvodnje i načinu zaštite od korozije.

Dvije su glavne primjene: opće namjene i specijalizirane. Čelične cijevi za posebne namjene dijele se na sljedeće vrste:

- za cijevi za grijanje, vodu i plin koji se koriste u naseljima;

- metalne cijevi za transport plina i naftovode, dizajnirane za rad pod visokim tlakom;

- proizvodi za bušaće uređaje;

- za kemijsku industriju (mora imati visoku otpornost na koroziju);

- metalni proizvodi pravokutnog ili oblikovanog presjeka;

- ležaj.

Po tehnologiji proizvodnje:

- električno zavareno valjanje cijevi s ravnim šavom;

- zavareni čelik sa spiralnim šavom;

- bešavno hladno valjanje;

- bešavno vruće valjanje.

Prema načinu zaštite od korozije:

- valjanje od nehrđajućeg čelika;

- pocinčani metal (s jedne ili obje strane);

- s polimernim premazom.

Povezani video: Valjanje cijevi

https://youtube.com/watch?v=bJlMDTRYvBY

Izbor pitanja

- Mikhail, Lipetsk — Koje diskove za rezanje metala treba koristiti?

- Ivan, Moskva — Što je GOST za metalno valjani čelični lim?

- Maksim, Tver — Koji su najbolji regali za skladištenje valjanih metalnih proizvoda?

- Vladimir, Novosibirsk — Što znači ultrazvučna obrada metala bez upotrebe abrazivnih tvari?

- Valery, Moskva — Kako vlastitim rukama iskovati nož iz ležaja?

- Stanislav, Voronjež — Koja se oprema koristi za proizvodnju zračnih kanala od pocinčanog čelika?

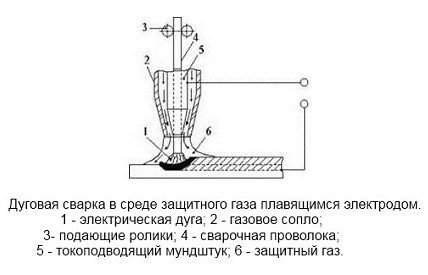

Elektrolučno zavarivanje valjanih cijevi

Tehnologija proizvodnje pomoću električnog zavarivanja omogućuje proizvodnju proizvoda s minimalnom debljinom stijenke i velikim promjerom. Većina valjanih cijevi, posebice za polaganje plinovoda i vodovodnih mreža, proizvodi se elektrolučnim zavarivanjem s fluksom. Proces proizvodnje elektrozavarenih cijevi uključuje nekoliko faza:

- valjanom limu daje se potreban oblik provlačenjem kroz profilne valjke valjaonica;

- kao rezultat dobivaju se čelične gredice pripremljene za zavarivanje;

- postupak profiliranja provodi se valjanjem valjaka.

Poliranje je poželjnije za proizvodnju cijevi s ravnim šavom nego tlačno prešanje, koje se uglavnom koristi u proizvodnji velikih zaobljenih proizvoda.

Za razliku od metalnih proizvoda s ravnim šavom, profiliranje spiralnih cjevastih proizvoda izvodi se na mlinovima za ravnanje rukava ili vuka. Nakon oblikovanja, rubovi čeličnih praznina zavaruju se elektrolučnim zavarivanjem. Ovisno o vrsti proizvoda, na površini se pojavljuje ravan ili spiralni zavar, koji se mora očistiti od šava i ohladiti.

Ohlađeni proizvod se kalibrira. Nakon toga se pregledava, ultrazvučno skenira i testira na otpornost na moguća opterećenja. Nadalje, provodi se konačna provjera, a ako se ne pronađu nedostaci, proizvodi se šalju u prodaju.

Standardi proizvodnje

Tehnologija proizvodnje i karakteristike gotovih proizvoda moraju ispunjavati zahtjeve regulatorne dokumentacije.U ovom području proizvodnje vrijede sljedeći standardi:

- GOST 8731-74 - regulira svojstva toplo valjanih valjanih proizvoda opće namjene od legiranih i visokougljičnih čelika;

- GOST 9567, GOST 8732 - utvrditi veličine cijevi i prihvatljiva odstupanja parametara;

- GOST 8732-78 - definira asortiman toplo valjanih bešavnih cijevi;

- GOST 21945-76 - regulira karakteristike toplo valjanih bešavnih cijevi izrađenih na bazi titanovih legura.

Cijevi od legure titana

Postoje i drugi regulatorni dokumenti koji definiraju karakteristike toplo i hladno valjanih proizvoda proizvedenih određenom tehnologijom.