Sadržaj

-

slajd 1

Student: Plekhanov A.G.

Grupa: ZOSb-0901

Predavač: Goncharov V.S. -

slajd 2

-

slajd 3

Kemijske metode pročišćavanja otpadnih voda uključuju neutralizaciju, oksidaciju i redukciju. Koriste se za uklanjanje topljivih tvari iu zatvorenim vodoopskrbnim sustavima. Kemijska obrada ponekad se provodi kao prethodna biološka obrada ili nakon nje kao metoda naknadne obrade otpadnih voda.

G

-

slajd 4

Otpadne vode koje sadrže mineralne kiseline ili lužine neutraliziraju se prije ispuštanja u vodna tijela ili prije upotrebe u tehnološkim procesima. Vode s pH = 6,5 ... 8,5 smatraju se praktički neutralnim.

Neutralizacija se može provoditi na različite načine: miješanjem kiselih i alkalnih otpadnih voda, dodavanjem reagensa, filtriranjem kiselih voda kroz neutralizacijske materijale, apsorbiranjem kiselih plinova alkalnim vodama ili apsorbiranjem amonijaka kiselom vodom. Tijekom procesa neutralizacije mogu nastati oborine. -

slajd 5

Biokemijske metode se koriste za pročišćavanje otpadnih voda iz kućanstva i industrije od mnogih otopljenih organskih i nekih anorganskih (sumporovodik, sulfidi, amonijak, nitriti) tvari. Proces pročišćavanja temelji se na sposobnosti mikroorganizama da te tvari koriste za ishranu u procesu života, budući da su organske tvari izvor ugljika za mikroorganizme.

-

slajd 6

6.3.2. Oksidacija zagađivača otpadnih voda

Za pročišćavanje otpadnih voda koriste se sljedeća oksidirajuća sredstva; plinoviti i ukapljeni klor, klor dioksid, kalcijev klorat, kalcijev i natrijev hipoklorit, kalijev permanganat, kalijev dikromat, vodikov peroksid, atmosferski kisik, peroksosulfurne kiseline, ozon, piroluzit itd.

U procesu oksidacije, otrovni zagađivači sadržani u otpadnoj vodi, kao rezultat kemijskih reakcija, pretvaraju se u manje otrovne koji se uklanjaju iz vode. -

Slajd 7

Metode reduktivne obrade otpadnih voda koriste se za uklanjanje spojeva žive, kroma i arsena iz otpadnih voda.

Tijekom procesa pročišćavanja, anorganski spojevi žive reduciraju se u metalnu živu, koja se taloženjem, filtriranjem ili flotacijom odvaja od vode. Za redukciju žive i njezinih spojeva koriste se željezni sulfid, natrijev borohidrid, natrijev hidrosulfit, hidrazin, željezni prah, sumporovodik i aluminij u prahu.

Najčešći način uklanjanja arsena iz otpadnih voda je taloženje u obliku teško topljivih spojeva sa sumpor-dioksidom. -

Slajd 8

Za uklanjanje spojeva žive, kroma, kadmija, cinka, olova, bakra, nikla, arsena i drugih tvari iz otpadnih voda najčešće se koriste metode reagensnog tretmana, čija je bit pretvaranje tvari topljivih u vodi u netopive tvari dodavanjem različitih reagensa. , nakon čega slijedi njihovo odvajanje od vode u obliku oborine.

Kao reagensi za uklanjanje iona teških metala iz otpadnih voda koriste se kalcij i natrijev hidroksidi, natrijev karbonat, natrijevi sulfidi i razni otpad. -

Slajd 9

Poznate aerobne i anaerobne metode biokemijskog pročišćavanja otpadnih voda. Aerobna metoda temelji se na korištenju aerobnih skupina organizama, čija vitalna aktivnost zahtijeva stalnu opskrbu kisikom i temperaturu od 20...40°C. U aerobnom tretmanu mikroorganizmi se uzgajaju u aktivnom mulju ili biofilmu. Anaerobne metode pročišćavanja odvijaju se bez pristupa kisiku; koriste se uglavnom za neutralizaciju sedimenata.

-

Slajd 10

Metode termičke obrade otpadnih voda

Toplinske metode neutraliziraju otpadne vode koje sadrže

mineralne soli kalcija, magnezija, natrija itd., kao i organske tvari

stva.Takve otpadne vode mogu se neutralizirati:

- koncentracija otpadne vode s naknadnim oslobađanjem otopine

aktivne tvari;

— oksidacija organskih tvari u prisutnosti katalizatora;

— tekuća faza oksidacije organskih tvari;

- zbrinjavanje požara.

Pogledajte sve slajdove

Elektromehanička obrada

Bit elektromehaničke obrade leži u činjenici da se kroz kontaktnu površinu alata i obratka prolazi struja velike snage i niskog napona. Izbočine mikrohrapavosti površinskog sloja podvrgnute su jakom zagrijavanju i pod silom alata se deformiraju i zaglađuju, a površinski sloj se ojačava zbog brzog odvođenja topline u glavninu metala i brzog hlađenja. U ovom slučaju, zagrijavanje do temperature fazne transformacije je nužan uvjet za načine obrade stvrdnjavanja.

Učinak stvrdnjavanja postiže se činjenicom da se ostvaruju ultra-brze stope zagrijavanja i hlađenja te se postiže visok stupanj pročišćavanja zrna.

Elektromehaničku obradu karakteriziraju sljedeće značajke:

- toplinski i silni utjecaj na površinski sloj vrši se istovremeno;

- stvaranje topline u zoni kontakta između alata i obratka posljedica je djelovanja dva izvora topline - vanjskog i unutarnjeg;

- toplinski ciklus (grijanje, držanje i hlađenje) je vrlo kratak i mjeri se u dijelovima sekunde.

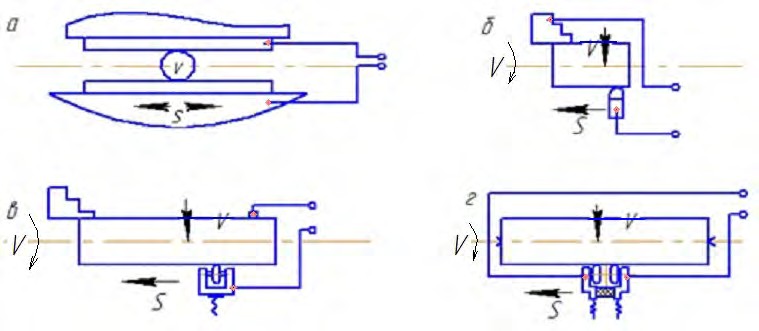

Postoje različiti načini za opskrbu električnom strujom do točke kontakta između alata i obratka (slika 2).

Slika 2 - Načini opskrbe električnom strujom: a - kroz fiksni kontakt; b - kroz rotirajuće elemente opreme; u - kroz valjak; d - kroz dvostruke valjke

Svaki od postojećih načina opskrbe ima svoje prednosti i nedostatke. Ovisno o namjeni i vrsti opreme za elektromehaničku obradu, mogu se koristiti tokarenje, glodanje, bušenje i drugi strojevi za rezanje metala. Postoje sljedeći načini elektromehaničkog kaljenja.

Način tvrdog otvrdnjavanja, koji podrazumijeva visoku površinsku gustoću struje (700...1500 A/mm²), nisku brzinu obrade (0,5...5 m/min) i niske zahtjeve za parametrima hrapavosti. U površinskom sloju nastaje fino dispergirani martenzit i nema značajnijih plastičnih deformacija.

Prosječni način ojačanja provodi se pri površinskoj gustoći struje od 800 A / mm² i karakterizira ga prisutnost feritno-martenzitne strukture i značajne deformacije površinskog sloja. Brzine obrade su približno jednake ili malo veće od brzina u tvrdom načinu rada.

Način završne obrade karakterizira odsutnost faznih transformacija, niska površinska gustoća struje i velike brzine obrade (10..120 m/min). Koristi se za površinsko stvrdnjavanje. Time se postižu visoke performanse.

Optimalni načini elektromehaničkog otvrdnjavanja omogućuju postizanje ne samo potrebnih parametara hrapavosti, već i dobivanje cjelovite strukture površinskog sloja s povećanom otpornošću na habanje.

Tlačna zaostala naprezanja u površinskom sloju uslijed deformacijskih sila djeluju ojačavajuće na različite vrste raskidanih opterećenja. Stvrdnjavanje površinskih slojeva povećava njihovu otpornost na koroziju. To se objašnjava ne samo visokim stupnjem stvrdnjavanja, posebnom strukturom i disperzijom površinskog sloja, već i kombinacijom povoljnih fizikalnih i mehaničkih svojstava ovog sloja.

U vezi s povećanjem radnih svojstava, preporučljivo je koristiti elektromehaničko kaljenje za širok raspon dijelova koji rade u različitim uvjetima trenja trošenja.

Obrada magnetskim abrazivom

Bit magnetsko-abrazivne obrade je u abrazivnom uklanjanju dodatka stvaranjem magnetskog polja izravno u zoni rezanja iz vanjskog izvora.Kao abrazivni alati koriste se: magnetski abrazivni prahovi, abrazivne suspenzije, magnetske reološke tekućine.

Kretanje metalnog obratka u magnetskom polju popraćeno je pojavom indukcijskih struja izmjeničnog smjera u njemu tijekom ponovnog preokretanja magnetizacije.

Abrazivno rezanje s nametanjem ovih pojava ima niz značajki. Kao rezultat magnetskih i elektroplastičnih učinaka mijenjaju se karakteristike čvrstoće obrađenog materijala, uglavnom u sloju blizu površine. Sile potrebne za rezanje i plastično zaglađivanje obrađene površine su smanjene; olakšavaju se uvjeti za formiranje površine s malim parametrima hrapavosti i s povećanom nosivom površinom.

Električni naboj tretirane površine pojačava elektrokemijske pojave. To objašnjava visoku učinkovitost korištenja kemijski i površinski aktivnih tekućina za rezanje u procesima obrade magnetskim abrazivom u usporedbi s tradicionalnim vrstama abrazivne obrade.

Mehaničke karakteristike obrade magnetskim abrazivom su:

- kontinuirani kontakt praha s obrađenom površinom, što omogućuje povećanje točnosti geometrijskih dimenzija i oblika, kao i smanjenje cikličkih opterećenja na sustavu "stroj - učvršćenje - alat - dio";

- odsutnost krutog pričvršćivanja abrazivnog zrna u snopu, pridonosi spontanom niveliranju alata za rezanje u odnosu na površinu koja se obrađuje;

- mogućnost kontrole krutosti alata omogućuje vam podešavanje uklanjanja metala s površine za oblikovanje;

- odsutnost trenja veziva na površini proizvoda značajno smanjuje temperaturu u zoni abrazivne obrade i hrapavost Ra od 1,25 ... 0,32 do 0,08 ... 0,01.

Magnetski abrazivni prah koristi se u procesima obrade magnetskim abrazivima. Magnetno polje se stvara pomoću posebnih magnetskih induktora. Na aktivnoj površini magnetskih induktora i u radnom razmaku prah se drži silama magnetskog polja i silama trenja praha o površinu induktora. Sile potrebne za abrazivno rezanje nastaju zbog kompresije praškastog medija u radnom području magnetskim silama i pritiscima odstojnika. Sile trenja u kontaktu praha s obratkom stvaraju dodatni pritisak u mediju praha i na njegovim granicama.

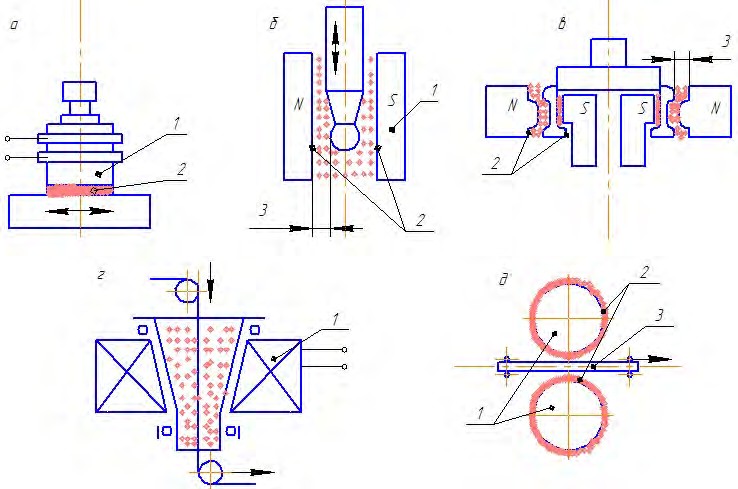

Sheme magnetsko-abrazivne obrade prikazane su na slici 3.

Slika 3 - Sheme obrade magnetno-abrazivnim prahom: a - ravne površine; b - vanjske cilindrične površine okretanja s prahom u radnom području; c - oblikovane vanjske i unutarnje površine s prahom u radnim prazninama; g - žica provlačenjem kroz rotirajući lijevak; e - limeni materijal; 1- magnetski induktor; 2 – aktivna površina; 3 - radni razmak

Magnetsko-abrazivna obrada provodi se na specijaliziranim strojevima opremljenim posebnom tehnološkom opremom za MAO. Dizajn strojeva pretpostavlja prisutnost pogona za radne i pomoćne pokrete, magnetske induktore, spremnik za prah s dozatorom, uređaj za čišćenje radnog područja od otpadnog praha.

Obrada magnetskim abrazivnim prahom koristi se u završnim tehnološkim operacijama za poliranje površina, njihovo čišćenje od oksidnih i kemijskih filmova, uklanjanje sitnih neravnina, zaobljenja rubova, doradu i otvrdnjavanje alata za rezanje i štancanje.

Pregledi:

277

Način rezanja

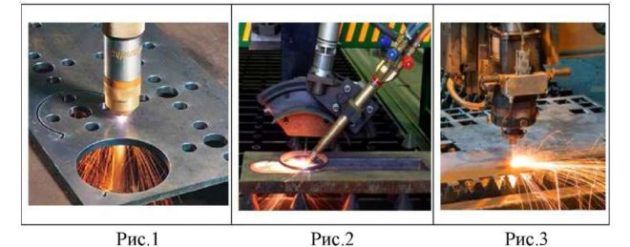

Rezanje metala jedna je od metoda koja vam omogućuje mehaničku obradu elemenata na različitim vrstama uređaja. Najteže je raditi s obojenim vrstama materijala koji se teško deformiraju. Ranije se za njihovo rezanje koristila obrada plazmom. Ali s pojavom lasera, ova metoda je izgubila svoju važnost.

Trenutno se koristi fiber laser koji omogućuje obradu materijala na druge načine, na primjer, bušenje ili graviranje. Postoji nekoliko vrsta rezanja metala:

- okretanje;

- bušenje;

- blanjanje;

- mljevenje;

- mljevenje.

Principi tokarenja i bušenja. Prilikom okretanja dijela, njegova se veličina praktički ne mijenja. Tokarenje uključuje obradu na tokarilici ili drugim vrstama uređaja, uključujući bušenje i brušenje.

Bušenje se koristi za stvaranje rupe koja mijenja izgled dijela. Ova mehanička metoda može se izvesti na bilo kojem uređaju. Glavni uvjet je prisutnost bušilice i škripca u koji se ugrađuje radni komad.

Detalji blanjanja. Blandisanje se izvodi na posebnoj blanjici opremljenoj rezačem. Složenost ove vrste obrade leži u potrebi za točnim proračunima hoda u praznom hodu i radnog hoda koji omogućuju rezaču ulazak i izlazak iz obratka.

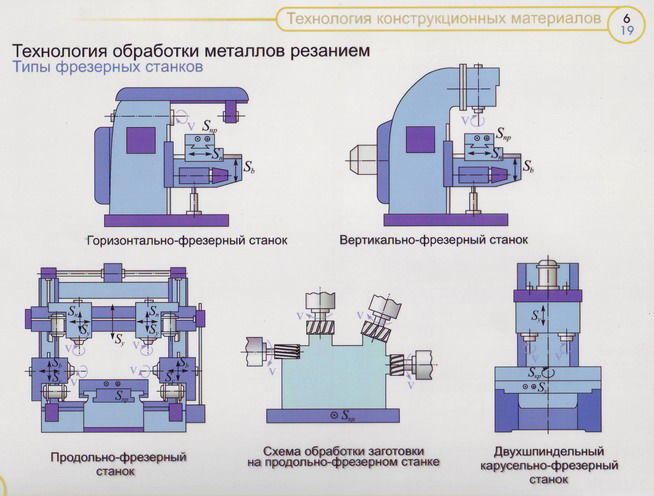

Metode mljevenja i mljevenja. Glodanje je složena mehanička metoda koja se izvodi na horizontalnoj glodalici. Radni komad se fiksira na radnu površinu, a zatim obrađuje pomoću rezača koji djeluje na radni komad pod kutom.

Brušenje metala je završna faza, koja vam omogućuje da površini dijela date potrebnu glatkoću i uklonite višak sloja. Za mljevenje nisu potrebni posebni uređaji. Konačni izgled dijela može se dati samostalno pomoću brusnog kotača. U proizvodnim uvjetima u te se svrhe koriste strojevi za mljevenje. Cilindrični dijelovi se obrađuju rotacijskim pokreti s ravnim i kružnim hraniti. U slučaju ravnog izratka, brušenje metala vrši se samo u smjeru naprijed.

Povezani video: Precizna obrada metala

https://youtube.com/watch?v=ZyqCmfg8aBQ

Izbor pitanja

- Mikhail, Lipetsk — Koje diskove za rezanje metala treba koristiti?

- Ivan, Moskva — Što je GOST za metalno valjani čelični lim?

- Maksim, Tver — Koji su najbolji regali za skladištenje valjanih metalnih proizvoda?

- Vladimir, Novosibirsk — Što znači ultrazvučna obrada metala bez upotrebe abrazivnih tvari?

- Valery, Moskva — Kako vlastitim rukama iskovati nož iz ležaja?

- Stanislav, Voronjež — Koja se oprema koristi za proizvodnju zračnih kanala od pocinčanog čelika?

Opće karakteristike antimikrobnih sredstava

Značajan

broj uzrokovanih bolesti kod ljudi

bakterije, virusi, gljivice, spirohete i

također neki helminti. Tvari

koji neutraliziraju patogene

okoline ili u tijelu

ljudske nazivaju antimikrobnim

sredstva.

Farmakološki

učinak tvari u ovoj skupini je

bakteriostatski (sposobnost

prestati rasti i razmnožavati se

mikroorganizmi) ili baktericidno

(svojstvo neutraliziranja mikroorganizama).

Antimikrobno

sredstva su podijeljena u dvije grupe:

ja

Antiseptik i dezinficijens

objekata.

droge,

ne pokazuju selektivno antimikrobno djelovanje

djelovanja i imaju značajnu toksičnost

za osobu.

Antiseptički

sredstva mogu dovesti do smrti

ili prestati rasti i razvijati se

mikroorganizama na površini tijela

ljudski (koža ili sluznice).

Dezinfekcija

znači neutralizirati patogene

mikroorganizmi u okolišu, njihova

koristi se za tretman sobe

posteljina, posuđe, medicinski instrumenti,

oprema, predmeti za njegu pacijenata.

Klasifikacija

antiseptik i dezinficijens

fondovi

ja

Antiseptik i dezinficijens

sredstva anorganske prirode

1.

Halogeni (halogenidi)

1.1.

Pripravci koji sadrže klor - klor

vapno, kloramin B, klorheksidin

diglukonat, klorantoin, natrijev hipoklorit

1.2.

Pripravci koji sadrže jod - otopina joda

alkohol, jodonat, jodoform

(trijodometan), Lugolova otopina, jod-dicerin,

jodinol, povidon-jod (betadin)

2.

Oksidirajuća sredstva - otopina vodikovog peroksida

(vodikov peroksid) razrijeđen i

koncentrirani, kalijev permanganat,

benzoil pe-hidroksid (hidroksi 5, 10)

3.

Kiseline i baze - borna kiselina,

benzojeva kiselina, otopina amonijaka,

natrijev tetraborat (boraks)

4.

Soli teških metala - živin diklorid

(sublimat), srebrni nitrat, kolargol,

protargol, cink sulfat, dermatol,

kseroforma

II.

Antiseptik i dezinficijens

sredstva organskog porijekla

1.

Fenoli - čisti fenol (karbolna kiselina),

brezov katran, resorcinol, trikrezol,

polikrezulen (vagotil)

2.

Katran i smole - ihtiol (ihtamol), vinizol

3.

Boje - briljantno zelene,

metilensko plavo, etakridin laktat

(rivanol)

4.

Derivati nitrofurana - furatsilin

(Nitrofural), furoplast, furagin

(furazidin)

5.

Aldehidi i alkoholi - etilni alkohol,

formaldehid (formalin), lizoform

6.

Deterdženti - zeleni sapun, Zerigel,

etonij, dekametoksin (septefril),

miramistin.

II.

Kemoterapijski lijekovi.

droge,

koji pružaju selektivne

antimikrobno djelovanje, eksponat

širok spektar terapijskih

njihova se djelovanja koriste za liječenje i

prevencija zaraznih bolesti.

Opći opis tehnološkog procesa

Obrada praznina može se izvesti na dva načina:

- pritisak (bez uklanjanja strugotine);

- rezanje (s uklanjanjem strugotine).

U prvom slučaju, materijalu se daje željeni oblik i volumen silom alata, na primjer, kovanjem. U drugom slučaju s njega se uklanjaju površinski slojevi (dopust), na primjer, glodanje, blanjanje, brušenje.

Obrada metala jedna je od faza dobivanja gotovog proizvoda iz obratka i zahtijeva preliminarnu izradu tehnološke karte s naznakom potrebnih dimenzija i razreda točnosti. Na temelju tehnološke karte izrađuje se crtež gotovog materijala koji također ukazuje na dimenzije i razrede točnosti.

https://youtube.com/watch?v=WmTQqaIKFNc

Vibraciono mehaničko rezanje

Strojna obrada superponirana vibracijama postaje sve šira primjena. Postoje dva smjera nametanja vibracija. Prvi smjer je povezan s prigušenjem nepovoljnih vibracija tijekom obrade, koje uzrokuju smanjenje kvalitete površine, točnosti obrade i vijeka trajanja alata. Ovaj smjer je od posebne važnosti pri rezanju teško rezanih materijala.

Drugi smjer je povezan s postizanjem pozitivnog učinka u procesu nametanja vibracija. Korištenje vibracijskog rezanja osigurava učinkovito lomljenje strugotine, kao i značajno poboljšanje obradivosti raznih materijala.

Opće fizičke značajke rezanja s vibracijama su:

- kratkoročno periodično povećanje brzine rezanja;

- promjenjivo cikličko opterećenje na deformabilni materijal;

- smanjenje sila trenja na dodirnim površinama alata s strugotinama i izratkom;

- povećana učinkovitost u korištenju tekućine za rezanje.

U smjeru djelovanja vibracije mogu biti aksijalne, radijalne ili tangencijalne.

Rezanje s aksijalnim vibracijama koristi se za lomljenje strugotine. Glavne značajke vibracijskog rezanja s aksijalnim oscilacijama su velika promjena posmaka (debljine reza) u jednom ciklusu oscilacija alata, kao i značajna promjena radnih kutova rezanja. U svim slučajevima, pri okretanju, dubina habanja prednje površine glodala se smanjuje.

Najučinkovitija primjena aksijalnog vibracijskog rezanja je kod bušenja, tijekom kojeg se značajno poboljšavaju uvjeti za drobljenje i uklanjanje strugotine.Kod konvencionalnog bušenja, u procesu kretanja duž spiralnog utora, strugotine se zaglavljuju i povremeno formiraju čepove, zbog čega je potrebno zaustaviti i povući bušilicu iz rupe. Ova okolnost komplicira automatizaciju bušenja.

Zajedno s mogućnošću automatizacije, vibraciono bušenje može povećati produktivnost za 2,5 puta i povećati vijek trajanja alata za tri puta.

Rezanje radijalnom vibracijom negativno utječe na rezultate obrade - povećavaju se parametri hrapavosti, budući da je pomicanje reznog ruba tijekom vibracija izravno fiksirano na obrađenu površinu. Radni uvjeti reznog ruba također su nezadovoljavajući, budući da rezni rub percipira veliko opterećenje tijekom oscilatornog gibanja, kao rezultat toga dolazi do povećanog trošenja i usitnjavanja rubova.

Rezanje s tangencijalnim oscilacijama, tj. s oscilacijama u smjeru obodne brzine rezanja, koristi se za značajno povećanje produktivnosti i vijeka trajanja alata. Metoda je pokazala pozitivne rezultate kod tokarenja, glodanja, razvrtanja, narezivanja, brušenja, abrazivnog oštrenja alata.

Rabljena oprema

Strojna obrada se koristi u specijaliziranim poduzećima s dovoljnim brojem proizvodnih pogona i potrebnom opremom.

Za uklanjanje površinskih slojeva proizvod se obrađuje na tokarilici i glodalici. Najpopularniji među njima su:

- CNC centri za tokarenje;

- vertikalne glodalice.

Novi modeli radnih dodataka omogućuju održavanje visoke točnosti geometrije i hrapavosti površine.

Oprema koja vam omogućuje mehaničku obradu materijala predstavljena je u velikom broju. Svaka tvrtka samostalno odlučuje o potrebi kupnje određenog uređaja. Na primjer, u nekim industrijama instalirani su rotacijski strojevi koji mogu obraditi proizvode promjera do 9 metara.

- mljevenje;

- brušenje zupčanika;

- radijalno bušenje;

- horizontalno bušenje;

- vertikalno bušenje.

Oprema za tlačnu obradu

Kovanje se može obaviti ručno pomoću čekića i nakovnja. Mehanička metoda se sastoji u korištenju preše spuštene na zagrijanu metalnu površinu.

Oba uređaja su mehanička. Ali čekić udara, zbog čega obrađena površina poprima željeni oblik, a preša vrši pritisak.

Čekić može biti sljedećih vrsta:

- para;

- para-zrak;

- padanje;

- Proljeće.

Također postoji nekoliko vrsta uređaja za prešanje:

- hidraulički;

- parno-hidraulični;

- vijak;

- trenje;

- ekscentričan;

- ručica;

- Proljeće.

Prije nastavka tlačne obrade, površina metala se zagrijava. Međutim, posljednjih godina, umjesto vrućeg izlaganja, češće se koristi hladno izlaganje, nazvano štancanje. Štancanje je pogodno za rad s bilo kojom vrstom metala. Omogućuje vam da proizvodu date željeni oblik bez utjecaja na fizičke karakteristike materijala.

Najpopularnije vrste žigosanja uključuju:

- savijanje;

- istezanje;

- kompresija;

- oblikovanje;

- izvijanje;

- rastavljanje.

Savijanje se koristi za promjenu aksijalnog oblika metalnog elementa i izvodi se pomoću škripca postavljenog na matrice i preše za savijanje. Istezanje se izvodi na stroju za predenje i koristi se za stvaranje složenih proizvoda. Kompresijom se smanjuje presjek dijela s šupljinom. Oblikovanje se koristi za stvaranje elemenata prostornih oblika. Za izvođenje ovih radova koriste se posebne kalupe za oblikovanje.

Prezentacija na temu Biološke metode pročišćavanja otpadnih voda. Princip biološkog pročišćavanja otpadnih voda je da pod određenim uvjetima mikrobi mogu razgraditi organsku tvar. prijepis

1

Biološke metode pročišćavanja otpadnih voda

2

Princip biološke obrade otpadnih voda je da pod određenim uvjetima mikrobi mogu razgraditi organsku tvar u jednostavne tvari, kao što su voda, ugljični dioksid itd.

3

Biološke metode pročišćavanja otpadnih voda možemo podijeliti u dvije vrste, prema vrstama mikroorganizama uključenih u preradu onečišćujućih tvari otpadnih voda: 1. aerobne biološke metode pročišćavanja industrijskih i kućanskih otpadnih voda (mikroorganizmi trebaju kisik za svoju vitalnu aktivnost) bez kisika).

4

Metode pročišćavanja otpadnih voda koje uključuju aerobne bakterije dijele se prema vrsti spremnika u kojem se otpadna voda oksidira. Spremnik može biti bioribnjak, biološki filter ili filtracijsko polje.

5

Principi rada metoda aerobne obrade: a) s aktivnim muljem (aerotankovi); b) s biofilmom (biofiltri), c) s aktivnim muljem i biofilmom (bioten).

6

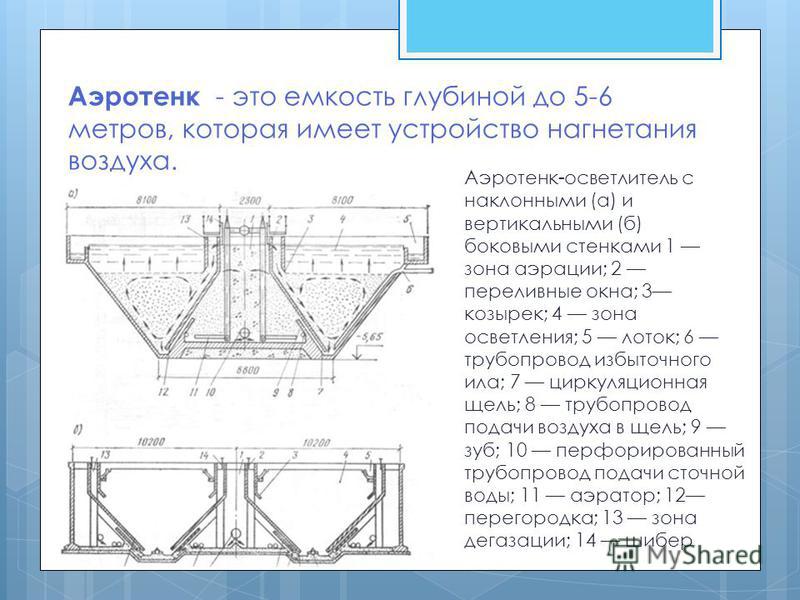

Aerotank je spremnik dubine do 5-6 metara, koji ima uređaj za ubrizgavanje zraka. Aerotank-pročišćivač s nagnutim (a) i okomitim (b) bočnim stijenkama 1 zona aeracije; 2 preljevna prozora; 3 vizir; 4 zona bistrenja; 5 pladanj; 6 cjevovod viška mulja; 7 cirkulacijski jaz; 8 cjevovod za dovod zraka u utor; 9 zub; 10 perforirani cjevovod za dovod otpadnih voda; 11 aerator; 12 pregrada; 13 zona otplinjavanja; 14 vrata

7

Aerotankovi-istjerači se koriste za pročišćavanje otpadnih voda iz kućanstva i industrije s koncentracijom onečišćujućih tvari u BPKp ne većom od 500 mg / dm 3.

8

Aerotankovi-mješalice (aerotankovi potpunog miješanja) odlikuju se ujednačenim dovodom izvorne vode i aktivnog mulja po dužini konstrukcije te ujednačenim uklanjanjem mješavine mulja.

9

Biološki filter Biološki filter je posuda napunjena grubim materijalom. Na česticama ovog materijala žive kolonije mikroorganizama.

10

U konvencionalnom biofilteru, procesi nitrifikacije i denitrifikacije mogu se provoditi zajedno s biorazgradnjom organskih tvari otpadnih voda. nitrifikatori pretvaraju amonijev dušik u dušik nitrita, a nitrati denitrifikatori pretvaraju nitratni dušik u molekularni dušik ili druge hlapljive oblike dušika Velika opterećenja organskim tvarima padaju na biocenozu gornjeg dijela biofiltra, stoga se u ovom dijelu formira biofilm, koji se sastoje od heterotrofa koji intenzivno oksidiraju otpadne organske tvari vode.

11

Prema vrsti materijala za punjenje, svi biofilteri se dijele u dvije kategorije: s volumetrijskim opterećenjem. U biološkim filtrima s volumetrijskim opterećenjem koristi se drobljeni kamen od jakih stijena, šljunak, troska i ekspandirana glina. s planarnim In filterima s ravnim opterećenjem - plastike sposobne izdržati temperature od 6 - 30 0C bez gubitka čvrstoće.

12

Prema općeprihvaćenoj klasifikaciji razlikuju se biofilteri s volumetrijskim opterećenjem: kapajući tornjevi visokog opterećenja s ravnim opterećenjem s tvrdim punjenjem tvrdi blok meki utovar

13

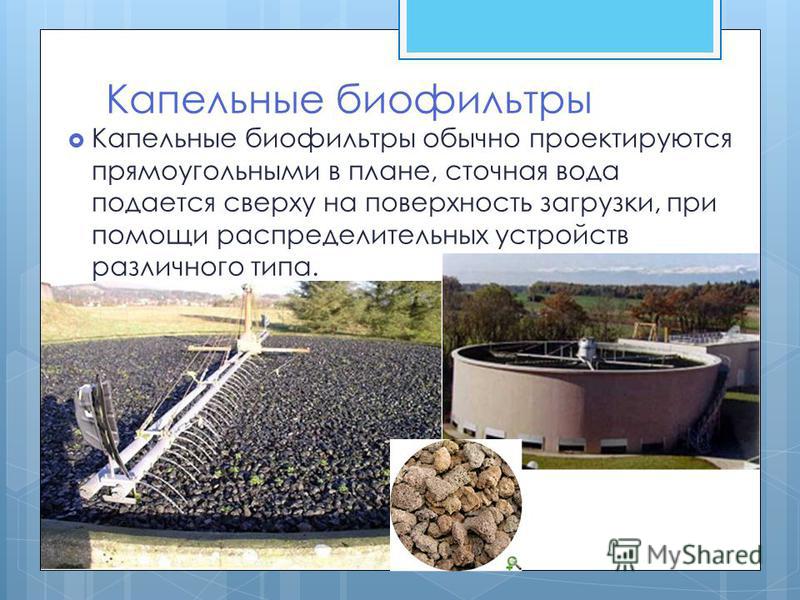

Biofiltri kap po kap Biofiltri za kap po pravilu su pravokutnog tlocrta, otpadne vode se dovode odozgo na utovarnu površinu, korištenjem različitih tipova sklopnih uređaja.

14

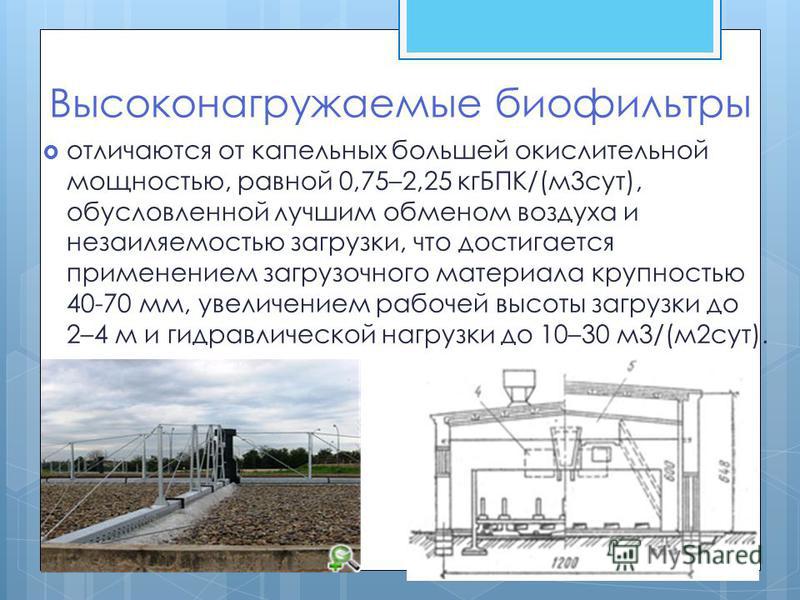

Visoko opterećeni biofilteri razlikuju se od biofiltera kapanja po većoj oksidacijskoj moći koja iznosi 0,75–2,25 kgBOD/(m 3 dan), zbog bolje izmjene zraka i punjenja bez mulja, što se postiže korištenjem materijala za punjenje s veličinom čestica mm, povećanje radne visine utovara na 2–4 m i hidrauličkog opterećenja do 10–30 m3/(m2 dan).

15

Filtri s ravnim punjenjem Za povećanje propusnosti biofiltera koristi se ravno punjenje čija je poroznost %. Radna površina za stvaranje biofilma je opterećenje od 60 do 250 m 2 /m 3 .

16

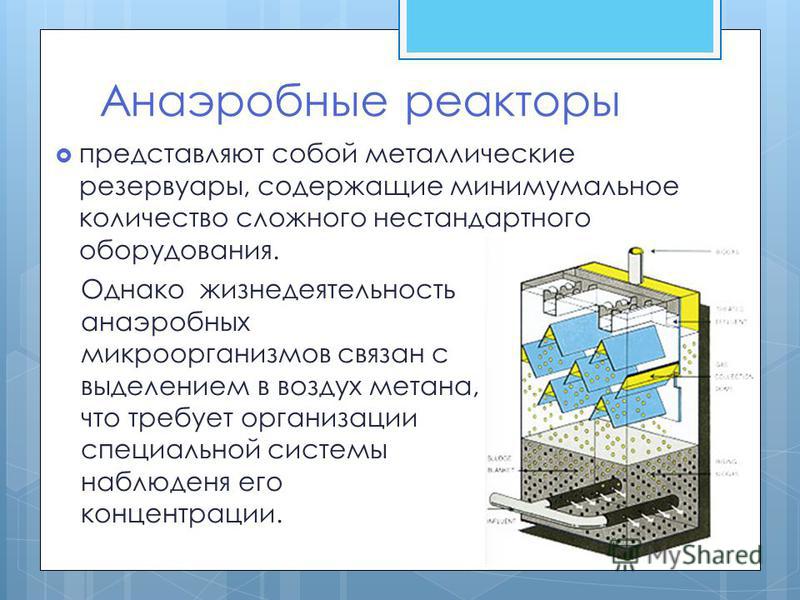

Anaerobni reaktori Međutim, vitalna aktivnost anaerobnih mikroorganizama povezana je s ispuštanjem metana u zrak, što zahtijeva organizaciju posebnog sustava za praćenje njegove koncentracije. su metalni spremnici koji sadrže minimalnu količinu složene nestandardne opreme.

17

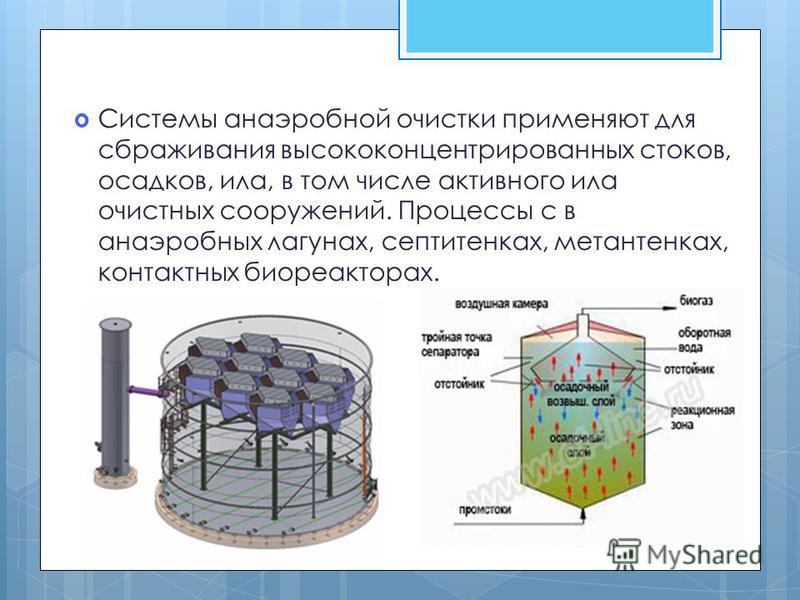

Anaerobni sustavi za pročišćavanje koriste se za fermentaciju visoko koncentriranih otpadnih voda, oborina, mulja, uključujući i aktivni mulj iz postrojenja za pročišćavanje. Procesi u anaerobnim lagunama, septičkim jamama, digestorima, kontaktnim bioreaktorima.

18

Hvala na pažnji!

Kemijska sredstva za sterilizaciju

Uništenje

mikroorganizama putem kemijskih

tvari se zove dezinfekcija

(od lat.

infekcija

- infekcija i francuski. negativan

prefiksi des).

Kemikalije se koriste za

uništavanje patogenih mikroorganizama

u objektima vanjskog okruženja - na radnom

mjesto, u zatvorenom prostoru, na radnoj odjeći,

ruke, tehnološka oprema i

inventar.

DO

tvari koje se koriste u tu svrhu

dezinfekcija, niz

zahtjevi:

- oni

mora biti lako topiv u vodi;

- v

kratko vrijeme pokazati baktericidno

akcijski;

- ne

imaju toksični učinak na

ljudi i životinje;

- ne

uzrokovati štetu dezinficiranim

stavke.

Sredstva za dezinfekciju

tvari se dijele na nekoliko

grupe:

1.

Spojevi koji sadrže klor (klor

vapno, natrijev hipoklorit, kloramin,

pantocid, klordezinsulfoklorantin i

itd.).

2.

Spojevi na bazi joda i broma

(jodopirin, dibromantin).

3.

Oksidirajuća sredstva (vodikov peroksid, permanganat

kalij, itd.).

4.

Fenoli i njihovi derivati (fenol, lizol,

kreolin, heksaklorofen).

5.

soli teških metala (natrijev mertiolat,

korozivni sublimat).

Antimikrobno

kiseline i njihove

soli (borne, salicilne), lužine, alkoholi

(70% otopina etanola) aldehidi

(formaldehid).

Izdano

također baktericidni sapuni: fenolni,

katran, "Higijena", koji sadrži 3-5%

heksaklorofen.

Oprema za mehaničko pročišćavanje otpadnih voda

Kako bi se proces čišćenja odvijao što temeljitije, koriste se različite strukture:

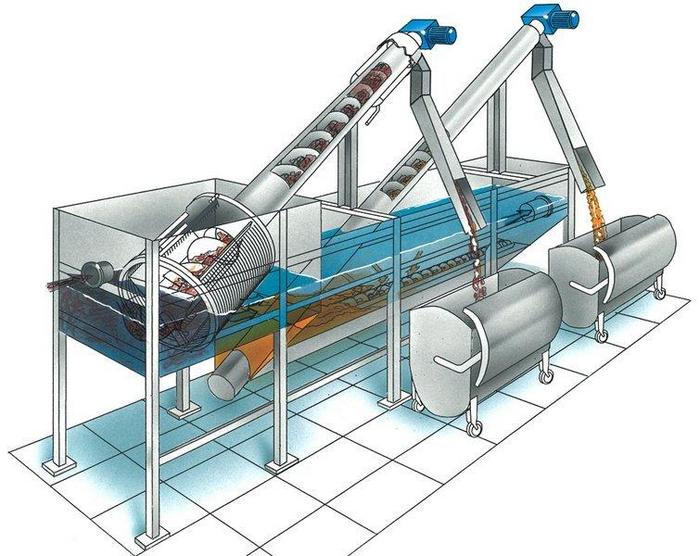

Rešetke drže elemente od velikih do srednjih. Rešetke se montiraju u smjeru strujanja tekućine, a elementi se mogu postavljati nagnuto ili okomito, ali je potrebno sinuse rešetki opremiti zupcima za grabljenje koji uklanjaju krhotine i šalju otpad na remen. Nakon toga, smeće se šalje u drobilicu, ako metoda ne uključuje odmah postavljanje rešetki drobilice za hvatanje i mljevenje smeća.

Zamke pijeska koriste se za zadržavanje čestica male specifične težine. Zbog činjenice da je specifična težina čak i malih čestica veća od specifične težine vode, inkluzije se talože na dno. Stoga funkcionalnost pješčanika izravno ovisi o brzini protoka vode. Oprema je u pravilu dizajnirana da drži elemente ne više od 0,25 mm, dok je brzina protoka posebno regulirana: 0,15-0,3 m/s s horizontalnim protokom

Važno je razumjeti da kretanje vode mora biti pravocrtno ili kružno, ali vodoravno, samo će u tom slučaju elementi pjeskolovaca raditi punom snagom. Način čišćenja opreme može biti pomoću pumpe koja isisava sakupljeni pijesak ili pomoću strugača, puža, hidrauličnih dizala na centraliziranim postrojenjima za pročišćavanje.

Zamke pijeska sposobne su očistiti potoke od 75% mineralnih nečistoća - to je gotovo idealan pokazatelj.

Taložnici se također koriste kao oprema za odvajanje mehaničkih nečistoća iz otpadnih voda. Postoji mnogo vrsta taložnika:

primarni, montiran ispred stanica za biopročišćavanje;

sekundarne, koje se postavljaju nakon stanica za bioprocesiranje.

Prema svojim konstrukcijskim značajkama, taložnici mogu biti horizontalni, radijalni i okomiti.

- U proces mehaničke obrade otpadnih voda uključena su i ležišta mulja. Koriste se za prikupljanje sedimenta koji ostaje u taložnicima i drugim strukturama. Proces sušenja i raspodjele ispuštanja odvija se upravo na mjestima mulja, dok se vlažnost smanjuje na 75%, što smanjuje volumen ispuštanja za 3-8 puta. Kao struktura, lokalitet je mjesto ocrtano zemljanim bedemima. Nakon sušenja, ostaci mulja se skupljaju i uklanjaju, a ovako pročišćena tekućina, djelomično ulazi u tlo, djelomično isparava. Ostatak intersticijske vode se pumpa u pročistače, gdje se već koristi biološka pročišćavanje zbog sadržaja velikog broja finih čestica koje se ne mogu istaložiti mehaničkim zamkama.

Vrijedno je zapamtiti da proces mehaničkog uklanjanja nečistoća ne oslobađa uvijek u potpunosti štetne tvari i potrebna je biološka obrada potoka.