ZAHTJEV

1. Metoda izravnog ukapljivanja ugljena, koja uključuje sljedeće faze:

(1) priprema smjese ugljena od sirovog ugljena i katalizatora;

(2) miješanje smjese ugljena s vodikom i prethodna obrada smjese, nakon čega slijedi njezino dovođenje u reakcijski sustav za provođenje reakcije ukapljivanja;

(3) odvajanje produkta reakcije povučenih iz reaktora u separatoru (9, 10) kako bi se formirala tekuća faza i plinovita faza, pri čemu se tekuća faza podvrgava frakcioniranju u destilacijskoj koloni (11) pri atmosferskom tlaku da se dobije proizvod u obliku frakcije dizel goriva i ostatka proizvoda;

(4) dovod preostalog produkta dobivenog u koloni atmosferskog tlaka u kolonu vakuumske destilacije (12) za odvajanje na destilat i ostatak;

(5) miješanje frakcije dizelskog goriva i destilata kako bi se dobila smjesa, a zatim dovođenje smjese u reaktor za hidroprocesiranje s fluidiziranim slojem s prisilnom cirkulacijom (13) za provođenje procesa hidrogenacije;

(6) frakcioniranje produkata hidrogenacije u naftne produkte i otapalo donora vodika reciklirano u stupanj (1).

2. Metoda prema zahtjevu 1, u kojoj faza (1) uključuje sljedeće operacije:

(a) pretvaranje sirovog ugljena u prah zadane čestice nakon sušenja i mljevenja sirovog ugljena u aparatu za prethodnu obradu; (b) obradu sirovine katalizatora (3) i praha ugljena u aparatu za pripremu katalizatora (4) da se dobije ultra-fini prah katalizatora za ukapljivanje ugljena; (c) miješanje u aparatu (5) za pripremu kaše katalizatora ukapljivanja ugljena i praha ugljena s otapalom donora vodika (16) da se dobije smjesa ugljena.

3. Metoda prema zahtjevu 1, naznačena time što korak reakcije ukapljivanja ugljena uključuje sljedeće korake:

(a) dovođenje smjese ugljena nakon miješanja s vodikom (6) i prethodnog zagrijavanja u prvi reaktor s fluidiziranim slojem (7) s prisilnom cirkulacijom kako bi se izvela reakcija ukapljivanja kako bi se dobili produkti reakcije koji izlaze iz reaktora; (b) dovod produkta reakcije koji napuštaju prvi reaktor s fluidiziranim slojem (7), nakon njihovog miješanja s vodikom, u drugi reaktor s fluidiziranim slojem (8) s prisilnom cirkulacijom za nastavak reakcije ukapljivanja, pri čemu navedeni reaktori s fluidiziranim slojem rade na sljedećoj reakciji uvjeti: temperatura reakcije 430-465°C; reakcijski tlak 15-19 MPa; omjer količina plina i tekućine 600-1000 nl/kg; volumetrijska brzina suspenzije ugljena 0,7-1,0 t/m3 h; stupanj dodatka katalizatora Fe/suhi ugljen = 0,5-1,0 tež.%.

4. Metoda prema zahtjevu 1, u kojoj faza (3) uključuje sljedeće operacije:

(a) dovod struje reakcijskih produkata u visokotemperaturni separator (9) za odvajanje u plinovitu fazu i tekuću fazu, dok se temperatura u visokotemperaturnom separatoru održava na 420°C;

(b) dovod plinske faze iz visokotemperaturnog separatora (9) do niskotemperaturnog separatora (10) za daljnje odvajanje na plin i tekućinu, dok se temperatura u niskotemperaturnom separatoru održava na sobnoj temperaturi.

5. Metoda prema zahtjevu 2, u kojoj se -FeOOH koristi kao katalizator za ukapljivanje, čije čestice imaju promjer od 20-30 nm i duljinu od 100-180 nm, a katalizator sadrži sumpor u molarnom omjeru od S/Fe=2.

6. Postupak prema zahtjevu 1, naznačen time, da se hidrogenacija u stupnju (5) provodi pod sljedećim uvjetima: temperatura reakcije 330-390°C; reakcijski tlak 10-15 MPa; omjer količina plina i tekućine 600-1000 nl/kg; prostorna brzina 0,8-2,5 h-1.

7. Metoda prema zahtjevu 1, naznačena time što je reciklirano otapalo donora vodika hidrogenirani ukapljeni naftni proizvod s točkom vrelišta u rasponu od 220-450°C.

8. Postupak prema zahtjevu 1, naznačen time, da ostatak u vakuum destilacijskoj koloni (12) ima sadržaj krutih tvari od 50-55% težinski.

9. Metoda prema zahtjevu 1, naznačena time što mješavina frakcije dizel goriva koja napušta kolonu atmosferskog tlaka i destilata iz vakuumske kolone ima točku vrelišta od C 5 u rasponu od 530°C.

10.2. Postupak prema zahtjevu 1, naznačen time, da je reaktor za hidroobradu s fluidiziranim slojem s prisilnom cirkulacijom (13) unutarnji reaktor, pri čemu je cirkulacijska pumpa instalirana blizu dna reaktora, a katalizator u reaktoru se može zamijeniti tijekom rada.

ZAHTJEV

1. Postupak za sagorijevanje ugljena, uključujući njegovo sušenje, mljevenje u fino dispergirano stanje, miješanje mljevenog ugljena s usmjerenim strujanjem plina koji sadrži kisik i spaljivanje, naznačeno time da se mljeveni ugljen zagrijava do temperature polukoksanja od najmanje 500 ° C, iz njega se oslobađaju hlapljivi plinoviti ugljikovodici, koji se kondenzacijom dalje dijele na tekuću i plinovitu frakciju, a polukoks dobiven zagrijavanjem mljevenog ugljena miješa se sa usmjerenim strujanjem plina koji sadrži kisik i izgara.

2. Postupak prema zahtjevu 1, naznačen time, da se sušenje mljevenog ugljena provodi istovremeno s mljevenjem ugljena.

3. Postupak prema zahtjevu 1, naznačen time, da se mljeveni ugljen zagrijava do temperature polukoksanja miješanjem s plinovitim nosačem topline.

4. Postupak prema zahtjevu 1, naznačen time, da se mljeveni ugljen zagrijava do temperature polukoksanja miješanjem s čvrstim nosačem topline koji ima temperaturu od 800-1300°C.

5. Postupak prema zahtjevu 3, naznačen time, da su plinoviti nosač topline plinovi nastali tijekom izgaranja najmanje dijela hlapljivih plinovitih ugljikovodika.

6. Metoda prema zahtjevu 3, naznačena time, da su plinoviti rashladno sredstvo plinovi nastali tijekom izgaranja barem dijela dobivenog polukoksa.

7. Postupak prema zahtjevu 4, naznačen time, da je čvrsti nosač topline dobiveni polukoks.

8. Postupak prema zahtjevu 4, naznačen time, da je čvrsti nosač topline kvarcni pijesak.

9. Postupak prema zahtjevu 4, naznačen time, da je čvrsti nosač topline keramički dispergirani materijal.

10. Postupak prema zahtjevu 4, naznačen time, da je čvrsti nosač topline ugljen.

11. Postupak prema zahtjevu 4, naznačen time, da je čvrsti nosač topline oksid anorganske tvari s veličinom frakcije od 0,5-5 mm.

12. Postupak prema zahtjevu 9, 10 ili 12, naznačen time, da se rashladno sredstvo nakon upotrebe odvaja od polukoksa prosijavanjem.

13. Postupak prema zahtjevu 1, naznačen time, da se plinovita frakcija hlapljivih ugljikovodika potpuno ili djelomično sagorijeva.

14. Postupak prema zahtjevu 13, naznačen time, da se plinovita frakcija hlapljivih ugljikovodika prije izgaranja pročišćava od tvari koje sadrže sumpor.

15. Postupak prema zahtjevu 1, naznačen time, da se zagrijavanje mljevenog ugljena na temperaturu polukoksanja provodi u vrtložnoj komori miješanjem s vrućim plinom.

Odgovori na stav 19

1. Koji su vam glavni prirodni izvori ugljikovodika: nafta, prirodni plin, škriljac, ugljen.

2. Kakav je sastav prirodnog plina? Pokažite na geografskoj karti najvažnija ležišta: a) prirodni plin; b) ulje; c) ugljen.

3. Koje prednosti ima prirodni plin u odnosu na druga goriva? Za koje se svrhe prirodni plin koristi u kemijskoj industriji? Prirodni plin, u usporedbi s drugim izvorima ugljikovodika, najlakše je vaditi, transportirati i prerađivati. U kemijskoj industriji prirodni plin se koristi kao izvor ugljikovodika male molekularne mase.

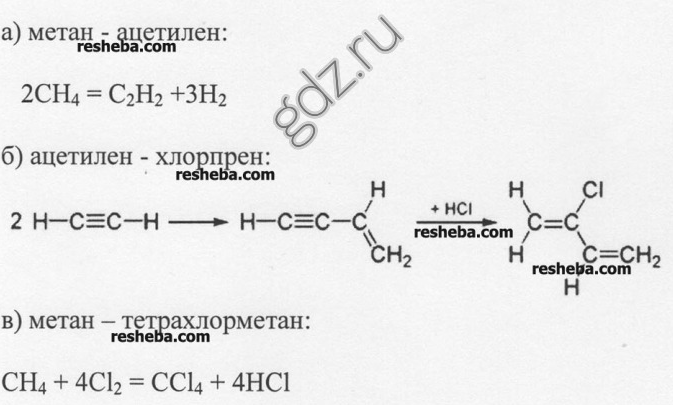

4. Napišite reakcijske jednadžbe za dobivanje: a) acetilena iz metana; b) kloroprenska guma iz acetilena; c) ugljikov tetraklorid iz metana.

5. Koja je razlika između popratnih naftnih plinova i prirodnog plina Povezani plinovi su hlapljivi ugljikovodici otopljeni u nafti. Njihova izolacija se događa destilacijom. Za razliku od prirodnog plina, može se ispustiti u bilo kojoj fazi razvoja naftnog polja.

6.Opišite glavne proizvode dobivene iz povezanih naftnih plinova Glavni proizvodi: metan, etan, propan, n-butan, pentan, izobutan, izopentan, n-heksan, n-heptan, heksan i izomeri heptana.

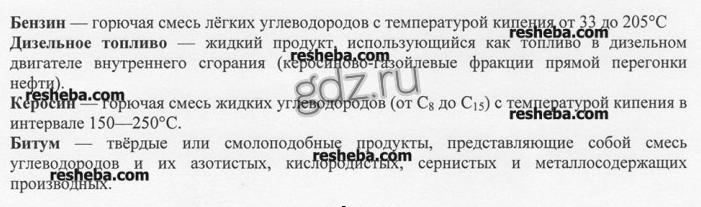

7. Navedite najvažnije naftne derivate, navedite njihov sastav i područja primjene.

8. Koja se ulja za podmazivanje koriste u proizvodnji?Ulja za prijenosnike, industrijska ulja, ulja za rezanje alatnih strojeva itd.

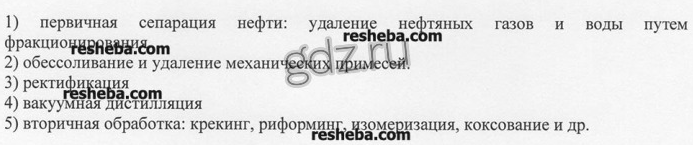

9. Kako se provodi destilacija ulja?

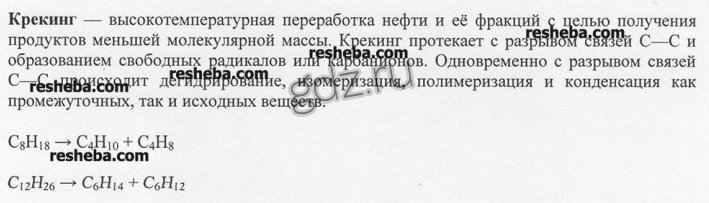

10. Što je pucanje ulja? Napravite jednadžbu za reakcije cijepanja ugljikovodika i u tom procesu.

11. Zašto se pri izravnoj destilaciji nafte može dobiti najviše 20% benzina?Zato što je sadržaj benzinske frakcije u ulju ograničen.

12. Koja je razlika između termičkog krekiranja i katalitičkog krekiranja? Opišite benzine termičkog i katalitičkog krekiranja.U termičkom krekiranju potrebno je reaktante zagrijati na visoke temperature, kod katalitičkog krekiranja uvođenjem katalizatora smanjuje se aktivacijska energija reakcije što može značajno smanjiti reakciju. temperatura.

13. Kako se praktički može razlikovati krekirani benzin od ravnog benzina?Krekirani benzin ima veći oktanski broj od ravnog benzina, t.j. otporniji na detonaciju i preporučljiv za upotrebu u motorima s unutarnjim izgaranjem.

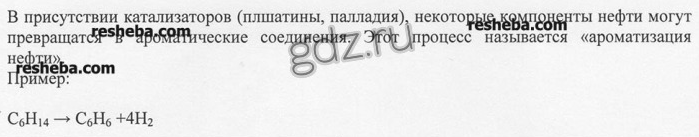

14. Što je aromatizacija ulja? Napišite reakcijske jednadžbe koje objašnjavaju ovaj proces.

15. Koji su glavni proizvodi dobiveni koksiranjem ugljena?Naftalen, antracen, fenantren, fenoli i ugljena ulja.

16. Kako se proizvodi koks i gdje se koristi Koks je sivi porozni čvrsti proizvod dobiven kokokoksanjem ugljena na temperaturama 950-1100 bez kisika. Koristi se za taljenje željeza, kao bezdimno gorivo, sredstvo za redukciju željezne rude i prašak za pecivo za punila.

17. Koji su glavni proizvodi dobiveni: a) od katrana ugljena; b) iz katranske vode; c) iz koksnog plina? Gdje se primjenjuju? Koje se organske tvari mogu dobiti iz koksnog plina?a) benzen, toluen, naftalen - kemijska industrija b) amonijak, fenoli, organske kiseline - kemijska industrija c) vodik, metan, etilen - gorivo.

18. Prisjetite se svih glavnih načina dobivanja aromatskih ugljikovodika. Koja je razlika između metoda dobivanja aromatskih ugljikovodika iz koksnih proizvoda ugljena i nafte? Napišite jednadžbe odgovarajućih reakcija koje se razlikuju po načinu dobivanja: primarna rafinacija nafte temelji se na razlici u fizikalnim svojstvima različitih frakcija, a koksiranje isključivo na kemijskim svojstvima ugljena.

19. Objasniti kako će se u procesu rješavanja energetskih problema u zemlji unaprijediti načini prerade i korištenja prirodnih resursa ugljikovodika.Potraga za novim izvorima energije, optimizacija procesa proizvodnje i rafiniranja nafte, razvoj novih katalizatora za smanjenje trošak cjelokupne proizvodnje itd.

20. Kakvi su izgledi za dobivanje tekućeg goriva iz ugljena U budućnosti je moguće dobivanje tekućeg goriva iz ugljena pod uvjetom da se smanje troškovi njegove proizvodnje.

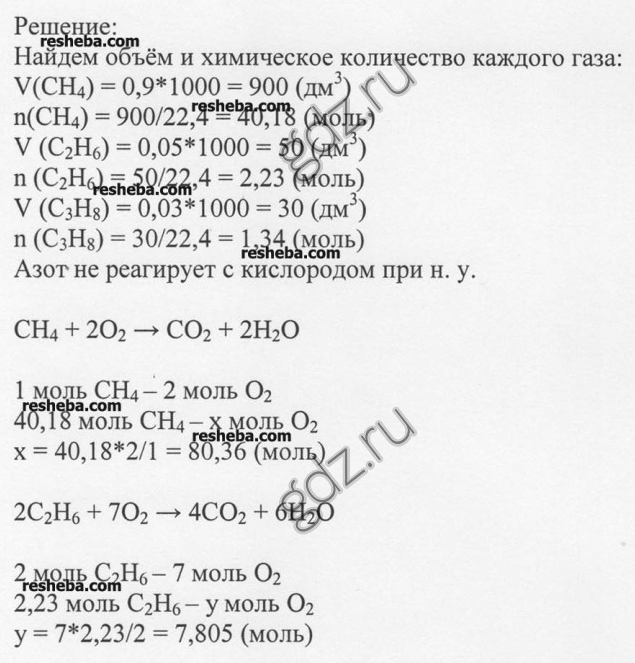

Zadatak 1. Poznato je da plin sadrži 0,9 metana, 0,05 etana, 0,03 propana, 0,02 dušika u volumnim udjelima. Koliki je volumen zraka potreban za sagorijevanje 1 m3 ovog plina u normalnim uvjetima?

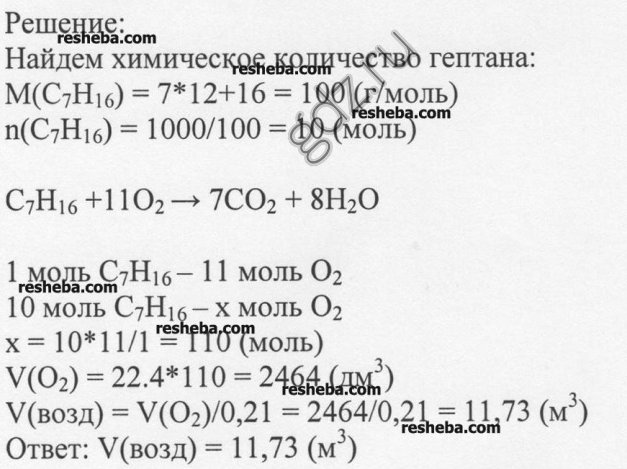

Zadatak 3. Izračunajte koliki će se volumen (u l) i kolika masa (u kg) ugljičnog monoksida (IV) dobiti izgaranjem 5 mola oktana (n.o.).

2 Hidrogenacija

Hidrogenacija mrkog ugljena je proces izravne prerade ugljena u sintetička goriva tekućeg i plinovitog agregatnog stanja, koji se odvija pri visokom tlaku i relativno visokoj temperaturi.

Ovaj smjer prerade ugljena istražuje se u različitim zemljama svijeta.U inozemstvu je ova tehnologija doživjela najveće industrijsko uvođenje u Južnoj Africi, gdje rade četiri tvornice, s ukupnim godišnjim kapacitetom od oko 8-10 milijuna tona tekućeg goriva. Rad se izvodi pomoću patentirane SASOL tehnologije temeljene na poboljšanoj Fischer-Tropsch metodi. S obzirom na to da SASOL vodi politiku održavanja visokih plaćanja za pravo korištenja tehnologije, to dovodi do visokih troškova njezine industrijske implementacije u drugim zemljama.[]

Priprema mrkog ugljena uključuje drobljenje, sušenje, pripremu ugljen-hidrogenatne paste. Brušenje se provodi do veličine čestica manjih od 0,1 mm - radi povećanja reaktivnosti površine provodi se u dezintegratorima. U tom se slučaju vanjska specifična površina povećava za 20-30 puta, volumen prijelaznih pora - za 5-10 puta. Zatim se ugljen suši. Pore su ispunjene vlagom, što sprječava prodiranje reagensa u tvar ugljena, oslobađa se tijekom procesa u reakcijskoj zoni, smanjujući parcijalni tlak H2, a također povećava količinu otpadne vode. Za sušenje se koriste cjevaste parne sušare, vrtložne komore, cijevi za sušenje u kojima se ugljen suši do preostale vlage od 1,5%. Nosač topline su vrući dimni plinovi s minimalnim sadržajem O2 (0,1-0,2%) tako da ugljen ne podliježe oksidaciji. Ugljen se ne zagrijava iznad 150-200 ° C kako bi se izbjeglo smanjenje reaktivnosti.

Zahtjevi za mrki ugljen koji se koristi za ukapljivanje

Na temelju velikog eksperimentalnog materijala dokazano je da ugljen dobre hidrauličnosti sadrži od 65 do 85% C, više od 5% H, te ima više od 30% hlapljivog (V) iskorištenja. Racionalni sadržaj vlage početnog ugljena za proces hidrogenacije - Wrt = 10-15%, sadržaj pepela Ad = 10-12%, vrijednost d

Najčešća shema hidrogeniranja prikazana je na slici 1.2 []

Riža. 1.2 - Shema za dobivanje sintetičkog tekućeg goriva iz mrkog ugljena

Dinamika potrošnje plina iz ugljena u svijetu

| Namjena | Korištenje 2001, MW za plin | Udio u 2001., % | Pušten u pogon prije kraja 2004. godine, MW za plin | Godišnje povećanje kapaciteta u 2002-2004, % |

| Kemijska proizvodnja | 18 000 | 45 | 5 000 | 9,3 |

| Unutarciklusna plinifikacija (proizvodnja električne energije) | 12 000 | 30 | 11 200 | 31 |

| Fischer-Tropsch sinteza | 10 000 | 25 | ||

| UKUPNO | 40 000 | 100 | 17 200 | 14,3 |

Navedeni podaci jasno pokazuju ubrzanje dinamike uključivanja plinofikacije ugljena u svjetsku industriju. Povećani interes za intracikličnu plinofikaciju ugljena u razvijenim zemljama posljedica je dva razloga.

Prvo, termoelektrane s intracikličnom rasplinjavanjem su ekološki manje opasne. Zahvaljujući prethodnoj obradi plina, smanjene su emisije sumpornih oksida, dušikovih oksida i čestica.

Drugo, korištenje binarnog ciklusa može značajno povećati učinkovitost elektrane i, posljedično, smanjiti specifičnu potrošnju goriva.

U tablici. U tablici 2 prikazane su karakteristične vrijednosti specifičnih emisija i učinkovitosti za TE s intracikličnom rasplinjavanjem i za TE s tradicionalnim izgaranjem ugljena.

tablica 2

Specifične emisije i učinkovitost za termoelektrane s međuciklusnim plinofikacijom i konvencionalnim izgaranjem ugljena

| Parametri | Tradicionalna elektrana na ugljen | TE s intracikličnom rasplinjavanjem |

| Koncentracija štetnih tvari u dimnim plinovima (za termoelektranu na ugljen - prema europskom standardu), mg / m3 - SOx — NEx — Čvrste čestice | 130 150 16 | 10 30 10 |

| Električna učinkovitost, % | 33-35 | 42-46 |

Treba napomenuti da su specifični kapitalni troškovi pri korištenju unutarciklusne plinifikacije oko 1500 američkih dolara po 1 kW s mogućnošću smanjenja na 1000-1200 američkih dolara, dok su za tradicionalnu termoelektranu na ugljen specifični kapitalni troškovi oko 800-900 američkih dolara za 1 kW. Jasno je da je termoelektrana s intracikličnom rasplinjavanjem krutog goriva privlačnija u prisustvu ekoloških ograničenja na lokaciji i kada se koristi prilično skupo gorivo, budući da se smanjuje potrošnja goriva po 1 kW.

Ovi uvjeti su tipični za razvijene zemlje.Trenutačno se korištenje unutarciklusnog rasplinjavanja krutih goriva smatra najperspektivnijim smjerom u energetskom sektoru.

3.3 Inženjerski razvoj tijekom prošlog stoljeća

Trenutno su identificirana sljedeća najisplativija područja primjene metode rasplinjavanja:

— rasplinjavanje sumpornih i visokopepelnih goriva s naknadnim izgaranjem nastalih plinova u moćnim termoelektranama. Ugljen koji se godišnje iskopa u Rusiji sadrži oko 10 milijuna tona sumpora, od čega se većina, kada se izgori, ispušta u atmosferu u obliku otrovnih sumpornih oksida i ugljičnog sulfida. Tijekom rasplinjavanja sumpornog ugljena nastaje sumporovodik koji se relativno lako može ekstrahirati i zatim preraditi u komercijalni sumpor ili sumpornu kiselinu.

— rasplinjavanje krutih goriva za veliku proizvodnju nadomjestaka prirodnog plina. Ovaj smjer je od najveće važnosti za lokalnu opskrbu plinom područja udaljenih od polja prirodnog plina i nafte ili od magistralnih cjevovoda.

— rasplinjavanje krutih goriva radi dobivanja sintetskog plina, redukcijskih plinova i vodika za potrebe kemijske, petrokemijske i metalurške industrije.

Proces rasplinjavanja ovisi o mnogim čimbenicima koji utječu na sastav dobivenog plina i njegovu ogrjevnu vrijednost. U tom smislu još uvijek ne postoji jedinstvena općeprihvaćena klasifikacija metoda za provedbu procesa koji se razmatra. Ispod je jedna od mogućih opcija klasifikacije.

Po vrsti eksplozije (sredstvo za rasplinjavanje): zrak, zrak-kisik, para-zrak, para-kisik.

Po tlaku: pri atmosferskom tlaku, pri povišenom tlaku.

· po veličini čestica goriva: rasplinjavanje krupnozrnog (grudastog), sitnozrnog i praškastog goriva.

· prema projektnim značajkama reakcijske zone: u fiksnom gustom sloju goriva, u fluidiziranom sloju goriva, u plamenu praha od ugljena.

metodom uklanjanja pepela: u krutom obliku, u obliku tekuće troske.

Po načinu opskrbe toplinom: s djelomičnim izgaranjem goriva u plinskom generatoru, s miješanjem goriva s prethodno zagrijanim krutim, tekućim ili plinovitim nosačem topline (regenerativno grijanje), s dovodom topline kroz stijenku aparata (rekuperativno grijanje).

Ugljični monoksid, metalni karbonili i pravilo 18 elektrona

Brojne

sinteze na bazi ugljičnog monoksida i

vodik predstavljaju golemu

praktični kao i teoretski

kamata, kao što dopuštaju od dva

najjednostavnije tvari za primanje najvrednijih

organski spojevi. I ovdje

kataliza igra važnu ulogu

prijelaznih metala koji su sposobni za

aktiviraju inertne molekule CO i

H2.

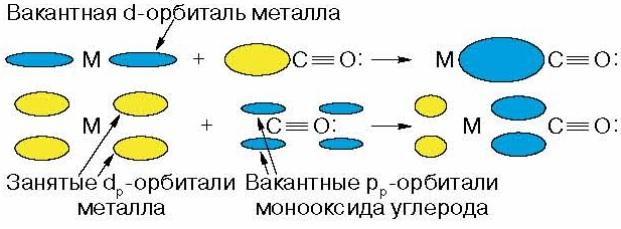

Aktivacija molekula je njihov prijevod u

reaktivnije stanje.

Posebno treba napomenuti da u transformacijama

sintezni plin je široko razvijen

nova vrsta katalize – kataliza kompleksima

prijelazni metali ili metalni kompleks

kataliza (vidi članak O.N. Temkin

).

Tako

Je li molekula CO inertna? Zastupanje

o inertnosti ugljičnog monoksida

uvjetni karakter. Davne 1890. Mond

dobiven iz metalnog nikla i

ugljični monoksid prvi karbonil

metalni spoj, hlapljiva tekućina

s točkom vrelišta od 43 ° C - Ni (CO)4 .

Zanimljiva je povijest ovog otkrića.

koji se može klasificirati kao slučajni. Mond,

istraživanje uzroka brze korozije

nikl reaktori u proizvodnji

soda iz NaCl, amonijaka i CO2,

utvrdili da je uzrok korozije

prisutnost u CO2 nečistoće

ugljični monoksid, koji je reagirao

s niklom da nastane tetrakarbonil

Ni(CO)4 .

Ovo otkriće omogućilo je Mondu dalje

razviti metode za pročišćavanje nikla

kroz proizvodnju hlapljivog karbonila

nikla i njegove naknadne toplinske

ponovno razlaganje na nikal i CO. Preko

25 godina također je slučajno otkrio karbonil

željezo - Fe(CO)5.

Kada je BASF otvorio davno zaboravljeni

čelični cilindar s CO, koji se nalazi na dnu

žuta tekućina - željezo pentakarbonil,

koja se postupno razvila u

rezultat reakcije metala

željezo s CO pod visokim tlakom.

Budući da su metalni karbonili

visoko toksični spojevi, u početku

odnos kemičara prema njima bio je vrlo

cool, ali u budućnosti bili

otkrivena nevjerojatna svojstva, uključujući

uključujući katalitičku, koja je određivala

njihova široka primjena, posebice u kemiji

ugljični monoksid. Imajte na umu da mnogi

metali u fino disperziranom stanju

može izravno reagirati

s ugljičnim monoksidom, ali na ovaj način

primaju samo karbonile nikla i

žlijezda. Karbonili drugih metala

dobivene obnavljanjem njihovih spojeva

u prisutnosti CO na visokoj

pritisci.

Spoj

prijelaznih karbonilnih kompleksa

metali se mogu predvidjeti na temelju

18 pravilo elektrona, prema kojem

kompleks će biti stabilan ako zbroj

valentni elektroni metala i elektroni,

koje osigurava ligand, u našem slučaju

CO, bit će jednako 18, jer u ovom slučaju

elektronička konfiguracija odgovara

stabilna konfiguracija atoma

plemeniti plinovi (kripton).

Molekula

ugljični monoksid ima lone

parovi elektrona, dok par elektrona

na ugljiku može se osigurati

za stvaranje veze s metalom

tip donor-akceptor. Kao

Na primjer, razmotrite strukturu karbonila

željezo i nikal Fe(CO)5 i

Ni(CO)4.

Atomi željeza i nikla imaju, respektivno,

8 i 10 valentnih elektrona, te ispuniti

elektronska ljuska atoma prije konfiguracije

atom plemenitog plina kripton

Nedostaje 10 i 8 elektrona, i stoga

u stvaranju karbonila do atoma željeza

moraju osigurati elektronske parove

pet molekula CO i atom nikla

četiri.

prijelazni

metali koji imaju neparan broj valencija

elektrona, tvore binuklearne

karbonilnih kompleksa. Dakle, za kobalt,

ima devet valentnih elektrona

na stabilnu elektroničku konfiguraciju

nedostaje devet elektrona. jednojezgrena

kompleksa uzimajući četiri para

iz CO molekula će imati nesparene

elektrona, i takve čestice radikala

likovi međusobno djeluju.

za stvaranje veze metal-metal, i

što rezultira stvaranjem dimera

Ko kompleks2(CO)8.

Interakcija

ili koordinacija ugljičnog monoksida s

metal dovodi do preraspodjele

gustoća elektrona ne samo na CO,

ali i na metalu što značajno utječe

na reaktivnost karbonila

kompleks. Najčešći je

zove se linearni tip koordinacije

CO:

Na

ovo nije samo s-interakcija

zbog slobodnog para elektrona

ugljik, ali i p-interakcija zbog

prijenos elektrona s d-orbitale metala

do energetski dostupnog vacant

ugljične orbitale:

Relevantnost

Stoga postoji potreba za razvojem takve tehnologije za primarnu preradu i aglomeraciju mrkog ugljena, koja bi uzela u obzir specifična svojstva izvornog mrkog ugljena, uvjete procesa hidrauličkog transporta ugljena i zahtjeve za karakteristike ugljenih sirovina u daljnjim operacijama njegove prerade - pirolize, izgaranja, ukapljivanja, briketiranja, dehidracije. Rješenje ovog problema može biti tehnologija obrade ugljena naftnim reagensima – agregacija ulja.

Selektivna uljna agregacija ugljena kombinira skup procesa za strukturiranje tanke polidisperzne faze ugljena u vodenom mediju korištenjem uljnih reagensa.Procesi selektivne uljne agregacije ugljena temelje se na mehanizmu adhezivne interakcije između oleofilne površine ugljena i ulja, što rezultira njegovim selektivnim vlaženjem i agregacijom u turbulentnom toku vode. Hidrofilne čestice koje nisu navlažene uljem nisu uključene u strukturu agregata, što im omogućuje izolaciju u obliku suspenzije stijena.

Obradom mrkog ugljena selektivnim agregiranjem nafte eliminira se njegovo raspadanje i natapanje, te se organska tvar "konzervira" u hidrofobnim agregatima koji se lako dehidriraju mehaničkim metodama i dobra su sirovina za pirolizu, briketiranje i rasplinjavanje.

1 Briketiranje

Briketiranje ugljena je fizikalno-kemijski postupak dobivanja mehanički i toplinski čvrstog visokokvalitetnog proizvoda - briketa zadanog geometrijskog oblika, veličine i težine.

Tehnološki postupak briketiranja mrkog ugljena bez veziva sastoji se od sljedećih radnji: pripreme ugljena po veličini i vlažnosti te prešanja.

Tehnološki pokazatelji kojima briketi od lignita moraju odgovarati: težina briketa 100-500 g, mehanička čvrstoća na habanje 75-80%, kompresija i savijanje 70-90 odnosno 10-15 MPa, apsorpcija vlage 3-4%, ogrjevna vrijednost 24000-3 kJ / kg, sadržaj pepela 10-25%.[]