Csőfelület előkészítés és festés

Mielőtt horganyzott lemezhez zománcot használna, keményítőt adnak hozzá, és alaposan összekeverik.

A felületet festés előtt elő kell készíteni. A csövekről el kell távolítani a zsírt, amely rajtuk képződhet, különösen a konyhában.

A zsír eltávolítására szerves oldószereket, speciális vízben oldódó mosószereket vagy erre a célra szolgáló emulziót használnak. Különösen zsírtalanításhoz használhatja a "Chistomet-C"-t.

A hidegvíz-csövek festése előtt probléma lehet a felületükön kondenzvíz képződése.

Ez akkor történik, ha hőmérsékletük alacsonyabb, mint a környező levegő hőmérséklete, vagyis ha víz mozog rajtuk, és folyamatosan hűtik őket. Az okot el kell távolítani. Valahol szivárgásnak kell lennie, talán az egyik csapban vagy a WC-csészében.

Az olyan festékekkel, mint a tsikrol, szobahőmérsékleten dolgozhat. A festék felhasználása 0,3 kg/m2.

Könnyen kiszámítható, hogy egy 10 m hosszú hüvelykes csőhöz, amelynek felülete körülbelül 1 m2 lesz, 300 g festékre lesz szükség. A jó festés érdekében a cyclolt butil-acetáttal vagy P646 oldószerrel hígítjuk. Ha a szobahőmérséklet nem alacsonyabb, mint 20 °C, akkor a festék 12, maximum 18 óra múlva szárad meg.

A rozsdamentes acél zománc felületének előkészítése ugyanaz, mint a cikl esetében.

A hegesztési helyeket elő kell alapozni foszfor alapozóval. 2-3 rétegben festve. A réteg száradási ideje 30 perc.

A teljes száradási idő nem haladja meg a 2 órát Egy réteg 25-30 mikron vastagságánál 180 g/m2 zománcfelhasználás 1 rétegenként. Hígítsa fel a zománcot R-4, R-4A szerves oldószerrel vagy oldószerrel.

Ezüstre a felület előkészítése megegyezik a cycloléval, de festés előtt javasolt a felületet foszfor alapozóval alapozni, és a festéket két rétegben felhordani. A második réteget az előző réteg teljes megszáradása után alkalmazzuk, amely 20 ° C-os környezeti hőmérsékleten legfeljebb 3 órán át tart.

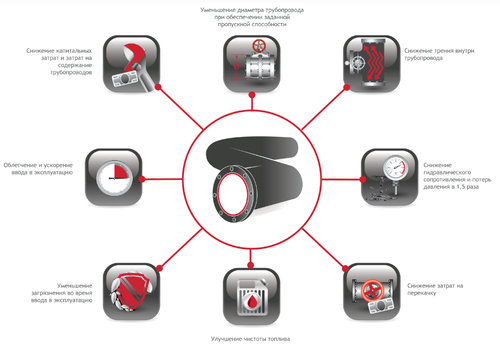

A VGP rendszerek élettartamának növelése érdekében azokat le kell festeni.

Ez különösen azok számára hasznos, akiknek belső felülete azonos bevonattal rendelkezik. Ha a belső felület nincs bevonva, akkor a külső bevonat nem növeli az élettartamot, mivel a VGP rendszerek belülről rozsdásodnak. Van elég oxigén a vízben.

Oszd meg ezt a hasznos cikket:

Még néhány tipp

Ahhoz, hogy a fűtőelemek hosszú évekig szolgáljanak, gondoskodnia kell róluk. A maximális hőelvezetés érdekében a radiátorokat tisztán kell tartani. A csővezetékek és a radiátorok felületéről egy egyszerű portörlés lehetővé teszi, hogy évekig megőrizze azokat. A konyhában található elemeket rendszeresen le kell törölni speciális mosószerekkel, amelyek eltávolítják a zsírt a felületről. Nem fűtött időszakban ajánlatos az elemeket legalább egyszer vízzel öblíteni, ami eltávolítja a port és a szennyeződést a nehezen elérhető helyekről.

A fűtési szezon vége után a radiátorokat és a fűtőcsöveket gondosan ellenőrizni kell. Felületükön nem lehet rozsda és forgács nyoma. Ha vannak ilyenek, akkor meg kell szabadulni tőlük. Az ilyen egyszerű eljárások sok éven át megmentik a csöveket, biztosítják azok megbízhatóságát és tartósságát.

Az akkumulátorok festése előtt alaposan tanulmányozza át a festés technológiáját. Ez nemcsak a radiátort és a csővezetéket megfelelően festi, hanem biztosítja a felület megbízhatóságát és vonzó megjelenését is.

A feldolgozási folyamat finomságai

A fémcsövek és radiátorok szennyeződése hasonló más felületekhez, de bizonyos tulajdonságokkal rendelkezik:

- A felületet alaposan megtisztítják az elavult festékrétegtől és a rozsdától a fényessé. Erre a célra jobb fémkeféket használni. A fűtőradiátorok megközelíthetetlen helyeinek tisztításához fémkeféket vehet igénybe.

- Ha az elavult festékréteg rosszul távozik, akkor speciális lágyító oldatot kell használni, amelyet csövekre és radiátorokra kell felhordani, és fóliával lefedni. Kis várakozás után a felesleges rétegek egy spatulával könnyen eltávolíthatók.

- Ezután a munkaterületet tökéletesen meg kell tisztítani egy „csiszolópapírral”, fokozatosan csökkentve a szemcseméretét, és meg kell tisztítani a fémet, hogy fényes és sima legyen.

- Mossa meg és hagyja megszáradni.

- Kezelje a megszáradt termékeket lakkbenzinnel vagy bármilyen más megfelelő zsíroldóval, és szárítsa meg.

A következő lépés az alapozó keverék felhordása. A felület méretétől és az alapozó összetételétől függően alkalmazzák:

- Ecsettel. A kefe részletgazdagabb fényezést biztosít gyenge felületeken, de nagy sík felületeken (pl. vékony, hosszú csövek) sokáig tart a munka, és nagy az anyagfelhasználás.

- Különböző méretű görgők. A kis hengerek kisebb területeken történő alkalmazása jelentősen csökkenti a védőanyag-felhasználást.

- Festékszóró.

Az alapozás több rétegben történik. Az elsőt nagyon vékonyan kell felhordani, kitöltve az apró dudorokat és repedéseket.

Miután megkötött, szükség szerint további 1-3 réteget rakunk rá. Az alapozó keverék felhasználása minden új réteggel csökken.

A feldolgozási folyamatot legjobban otthoni hőmérsékleten végezni a termékeken. A fűtőelemeket egy bizonyos időre ki kell kapcsolni. Ez ugyanazt a szárítást eredményezi, javítja a munka minőségét és csökkenti az alapozó keverék fogyasztását.

Az így kidolgozott felületen a dekoratív hatású festés nagyon egyenletesen, csíkok és csíkok nélkül fekszik, védve a csövet a nedvesség- és hőmérsékletváltozásoktól, és jelentősen meghosszabbítja annak élettartamát. Ha időt szán és helyesen hajtja végre az összes feldolgozási lépést a festés előtt, akkor a vízmérő szerelvényt és a fűtési rendszert hosszú ideig nem kell cserélni.

A csőalapozó nagyon fontos feldolgozási lépés, amely lehetővé teszi a jövőbeni bevonat tökéletes rögzítését és a rozsda elleni védelmet. Az alapozó keveréket a cső rendeltetésétől függően választjuk ki, legyen az radiátor vagy gázvezeték.

Szerszámok és anyagok radiátorok festéséhez

A radiátorok festéséhez a következő készletre lesz szüksége:

- megfelelő színű színező összetétel;

- megfelelő talaj;

- oldószer;

- kefék egyenes és ívelt nyéllel;

- papír vagy polietilén a padló védelmére;

- gázmaszk;

- szemüveg;

- kesztyűt.

Ez érdekes: Alapozó a fürdőszoba és a fürdő falaihoz - sorrendben leírjuk

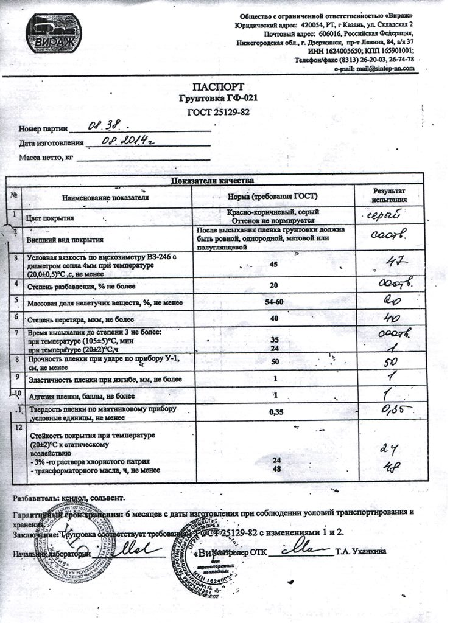

Talaj gf 021 21. jellemzők, alkalmazási tapasztalatok, áttekintés. alapozó

Ár. Eleinte ezt a talajt az importált univerzális talajok olcsó helyettesítőjének tekintettem, amelyek ára 2009-ben meredeken emelkedett. A Soil GF 21 megmutatta kiváló minőségét, és mindenhol elkezdtem használni.

Viszonylag ártalmatlan. A talajjal jól szellőző helyen dolgozhat speciális védőfelszerelés nélkül.

A hígító lakkbenzin. Kapható, nem túl mérgező, olcsó vegyszer.

A talaj nagyon tartós. Száradás után egyáltalán nem kopik, akárcsak a zománc. Kísérlet céljából lefestettem vele egy kalapács nyelét. Két éve nem törölték ki a talajt.

Szinte bármilyen alkid, akril, latex, nitro festék és zománc, univerzális ragasztó, PVA ragasztó, tapétaragasztó, valamint akril és akrilát gitt, például univerzális akrilgitt jól illeszkedik ehhez az alapozóhoz. Az ezzel az alapozóval alapozott vakolt falat keményítő ragasztóval tapétával ragasztottuk át. Tökéletesen tapad és még mindig bírja (már egy éve).

A csomók alapozására használt GF-21 alapozó. Elégedett volt az eredménnyel.Három évig nem látszottak át a csomók.

Bár ez az alapozó fém alapozójaként van elhelyezve, jól illeszkedik műanyag, laminált felületekre, betonra, vakolatra, fára, forgácslapra, farostlemezre, amelyet korábban szinte bármilyen festékkel és zománcozott felülettel festettek.

Tudnia kell, hogy az alapozót fémre való felhordásra szánják a későbbi alkidfestékekkel és zománcokkal történő festés során. Más célokra való használata nem szabványos. Ezért senki sem tud garanciát adni arra, hogy alkalmazható. Először próbálja ki egy kis anyagdarabon.

A véletlenül visszamaradt cseppek és szennyeződésfoltok még teljes száradás után is lemoshatók R-4 oldószerrel. Ezzel az oldószerrel az ecsetet is kimoshatjuk, még akkor is, ha teljesen száraz.

Az alapozó jellemzői lehetővé teszik, hogy alacsony, akár negatív hőmérsékleten is alkalmazható. És bár hidegben nagyon gyengén alkalmazzák és szárad, de extrém esetben mínusz 20-nál is lehet festeni. Kipróbáltam - bevált.

A GF 21 (GF-21) talaj hátrányai

Sok időbe telik felkelni. Nem felelnek meg a valóságnak a gyártók azon állításai, hogy a GF 021 alapozó 15 fokos hőmérsékleten két óra alatt kiszárad.

Egyes festékek felkunkorodnak ezzel az alapozóval érintkezve, ha a GF-21 alapozó nem száradt meg teljesen.

A lakkbenzin oldószer gyúlékony és ártalmas anyag, bár alacsony a veszélye. Olvassa el a gyúlékony és mérgező folyadékokkal való otthoni munkáról. Mindenesetre a helyiséget jól szellőztetni kell, amíg a talaj teljesen meg nem szárad.

A Primer GF 21 nem hatol be mélyen a felhordott anyagba, és nem használható omladozó és laza anyagok rögzítésére. Ehhez használjon áthatoló akril alapozókat.

Ismeretlen okokból nagyon nehéz fehér GF-21 alapozót vásárolni Oroszországban. A kollégák azt mondják, hogy Ukrajnában a GF 021 alapozók egész sora létezik - szürke, piros, fehér, színtelen. Az ár nem a színtől függ. Nálunk nagyon nehéz fehéret venni. Az eladók kétszer annyit kérnek érte, mint a szürkéért vagy a vörösesbarnáért. Az előállítási költség nem függ a színtől, ami azt jelenti, hogy az ár nem függhet. Ne vásároljon GF 021 alapozót, színtől függetlenül, több mint 1500 rubelért 20 literenként. Nem fogjuk bátorítani a kapzsiakat és a bunkókat. Van egy megbízható fehérföld beszállítóm, ha valakit érdekel írjon, ledobom a címet. De a földje inkább színtelen, mint fehér.

Ha az alapozót hengerrel vagy ecsettel viszi fel, akkor az alapozóval végzett munka után nem lehet teljesen megtisztítani. Tehát lakkbenzinnel megnedvesített rongyba csomagolva tároljuk, a tetejére pedig nagyon óvatosan becsomagoljuk polietilénnel, hogy kizárjuk a levegő bejutását, hogy a rongy és a szerszám ne száradjon ki. De így is csak néhány napig tárolhatod. A tapasztalatok szerint egy hét alatt még kiszáradnak. A kefe P-4 oldószerrel mosható, és a hengeren lévő szőnyeget ki kell cserélni.

Ezzel az alapozóval lehetetlen megnedvesíteni egy nem szőtt szintetikus anyagból készült építőkötést, amelyet még nem ragasztottak teljesen a felületre. A kötés megnyúlik és buborékol.

Összegzés

Ezt az alapozót mindenhol használom, ahol szükséges alapozni anélkül, hogy a felületet impregnálnám. A végeredmény nagyon elégedett. A talaj sikeresen helyettesítette az importált analógokat, amikor azok ára emelkedett.

(tovább...) (felül)

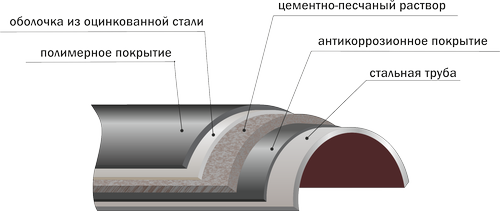

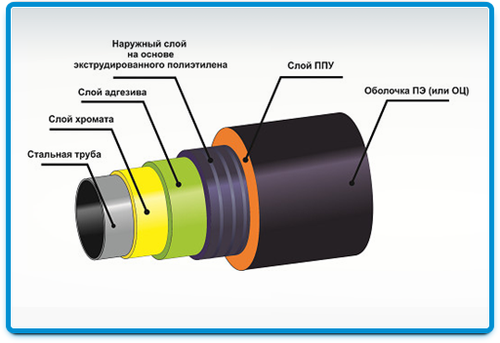

Az Urizol védőbevonat használatának jellemzői

Acélcső korróziógátló bevonattal Az Urizol-t leggyakrabban olaj és származékai, földgáz szállítására szolgáló csővezetékekben használják. A kompozíció szükségszerűen feldolgozza az összes elemet: csomópontokat, szerelvényeket, csatlakozási részleteket. Az Urizol kezelés segít megvédeni a rendszerelemeket a különböző típusú - légköri és földalatti - korróziótól.

Ennek a védőkompozíciónak az egyértelmű előnye a könnyű alkalmazás.A csőszerű elemek kezelésére speciális permetezőkészüléket használnak, és amint az anyag a fém felületére kerül, kémiai reakció indul meg, amelynek eredményeként kellően vastag és megbízható védőbevonat képződik a fémen.

A csővezeték-alkatrészek kötelező korróziógátló kezelését az SNiP 2.03.11-85 írja elő.

Hogyan történik a korróziógátló kezelés folyamata?

Először is megjegyezzük, hogy a csőfelületek korróziógátló kezelése nem könnyű feladat, számos árnyalat betartását igényli. A munkára való felkészülés a rendszer minden olyan elemének szemrevételezéssel kezdődik, amelyet védőanyaggal kell bevonni.

Figyelem! A rozsda elleni védelmet igénylő csövek és egyéb elemek állapotát kizárólag szakembereknek kell felmérniük. A szakemberek pontosan meghatározzák a felület károsodásának mértékét, valamint becslést készítenek a munkáról és a szükséges anyagok beszerzéséről.

A korróziógátló készítmény kiválasztásánál a szakemberek számos tényezőből indulnak ki: a hőmérsékleti rendszer, amelyen a rendszer működik, az elemek gyártásához használt anyag, a csővezeték használatának sajátosságai.

Mielőtt a kompozíciót közvetlenül a felületre alkalmaznák, gondosan meg kell tisztítani. Mindenféle szennyeződést, régi festéket el kell távolítani róla. Ezt követően a kezelt szerkezet felületét speciális szénhidrogén alapú oldószerrel zsírtalanítják.

Ezután folytassa a védőkompozíció feldolgozását. A különböző kompozíciókat különböző körülmények között alkalmazzák, és közvetlenül az alkalmazás előtt megfelelő arányban készítik el. A védőréteget több rétegben hordják fel, és ezzel egyidejűleg a bevonat minden előző rétegének meg kell száradnia.

A szükséges számú réteg felhordása után elvégzik a csővezeték és elemeinek ellenőrző vizsgálatát. Az elvégzett munka minőségének meghatározásához speciális felszerelést (fotó) használnak, és ellenőrzéskor a munka elvégzését megerősítő aktust állítanak ki.

Hőmérséklet tartományok

Milyen hőmérsékleten szükséges speciális, hőálló alapozók használata? Elemezzük a bevonat követelményeit különböző üzemi hőmérsékletekhez.

Ebben a hőmérséklet-tartományban különösen az autonóm fűtési rendszerek elemei illeszkednek. Jellemzően rájuk a bemeneti és visszatérő hőmérsékletkülönbség 70/50C, ami a fűtőberendezések felületén nem ad többet +60C-nál.

0 és +60 közötti hőmérsékleten az általános célú festékek és alapozók biztonságosan használhatók. A festési technológiától függően (vagyis a felület kiváló minőségű tisztításával és a talajnak a festék és lakk anyagának megfelelőségével) nem lehet félni a festék leválásától vagy fakulásától.

Az általános célú festékek autonóm fűtőkörben használhatók.

Az egyetlen jelentős különbség az előző forgatókönyvhöz képest, hogy tartós pigmenteket tartalmazó festékeket kell használni. A kötőanyag és az alapozó ugyanaz marad, mint korábban: minden népszerű festéktípus roncsolás nélkül tolerálja a hosszan tartó melegítést.

Gyakorlati következmény: az olcsó és nagyon elterjedt GF-021 egy nagyon alkalmas alapozó radiátorok fűtésére mind autonóm fűtőkörökben, mind központi fűtési rendszerekben.

És itt jön a hőálló talaj legszebb órája. Ha a hőmérséklet-álló festékanyagok használati utasítása tartalmazza az alapozás szükségességét, akkor olyan speciális vegyületeket kell választania, amelyek elviselik a hosszan tartó melegítést, és megőrzik tulajdonságaikat a teljes üzemi hőmérséklet-tartományban.

300 С felett

Minden +300 fok feletti hőmérsékletre szánt festéket előzetes alapozás nélkül, közvetlenül megtisztított és zsírtalanított felületre kell felhordani. Egy talajréteg ilyen hőmérsékleten csak növeli a bevonat leválásának valószínűségét.

A különösen hőálló festékeket közvetlenül a fém alapra hordják fel.

Nuansz: fémfelületekről beszélünk. Magasabb hőmérsékleten is alkalmazzák a vakolat megerősítő alapozójait vagy a téglából készült kandallók és kályhák gittjét.

A GF 021 alapozó fő összetevői

A GF 021 alapozóanyag gyártásának alapja az alkid, pontosabban a ftállakk, amely felülmúlhatatlanul tapad szinte bármilyen száraz felületre. A ftálos lakkon kívül az alapozóanyag összetétele speciális adalékokat is tartalmaz:

- Nedvszívó és korróziógátló adalékok. Leggyakrabban foszforsav és fafeldolgozási termékek;

- Számos fém-oxidot használnak pigmentként, beleértve a vas-oxidot és a cink-oxidot. Ezeknek a poroknak és adalékoknak köszönheti színét a vörös-barna alapozó gf 021;

- Hígítók és oldószerek. A GF 021 alapozó felvitelre való előkészítése során az anyag viszkozitását be kell állítani, így a gyártó legfeljebb 20% P649 vagy P650 oldószer hozzáadását engedélyezi.

Ipari körülmények között a G 021 primer oldószert úgy állítják elő, hogy oldószert vagy xilolt lakkbenzinnel 50:50 arányban összekevernek. A hosszú távú tárolás során az alapozó, mint minden zománcfesték, rétegekre válik, és vékony lakkfilm képződik a felületen. Használható segédmunkákhoz, például kerti szerszámok alapozására. A fóliát egy tiszta, száraz edénybe vesszük, és kis mennyiségű P649-et adunk hozzá. Nem ajánlott ilyen anyagot használni a kritikus fémrészek felületeinek alapozására.

Fontos! Érdemes megjegyezni, hogy az eredeti G 021 alapozó csak egy színben, vörös-barnában kapható

A G 021 alapozó analógjának előállításához bármilyen más színt (szürkét vagy fehéret) használnak, ezekben az anyagokban az eredeti ftállakk helyett kőolaj-polimer lakkokat és szárítóolajokat használnak. A színen kívül szinte lehetetlen megkülönböztetni két különböző anyagot ugyanazon G 021 index alatt, ezért az eredetiség csak a GF 021 alapozó megfelelőségi tanúsítványa alapján igazolható.

A dokumentum megfelelő rovataiban fel kell tüntetni az alapozóanyag kifejlesztőjét és gyártóját. Igény esetén a GF 021 alapozó tanúsítványa letölthető az oldalról, és ellenőrizhető annak eredetisége. Használhat G 021 szürke alapozót is, de elméletileg nincs korróziógátló tulajdonsága és oxidációállósága, mint egy vörös-barna alapozónak.

Ez érdekes: A GF-0119 alapozó jellemzői és alkalmazási szabályai

Hőmérsékleti normák

A következő kérdés, ami felmerül a fogyasztók körében: milyen hőmérsékleti feltételek mellett használnak hőálló alapozókat, hogy ne veszítsék el tulajdonságaikat? Ebben az esetben meg kell ismerkedni azokkal a követelményekkel, amelyekkel a különböző hőmérsékleti viszonyok között felmerülő felületek festése során felmerülnek:

A hőmérsékletjelzők nem haladják meg a 600 ° C-ot. Minden szabvány szerint ez a hőmérséklet az autonóm fűtés elrendezésében használt tárgyak velejárója. A radiátorok hőmérsékleti rendszerében a megengedett eltérések elérik az 500-700 ° C-ot. Ebben az esetben megengedett olyan hagyományos alapozó használata, amely nem rendelkezik hőállósággal. Ugyanakkor nem kell félnie attól, hogy később olyan hibák lépnek fel, mint a kiégés és a festék leválása.

Fűtőberendezések 1000°C-ig. Ezekben az esetekben olyan anyagokat is lehet használni, amelyek nem különböznek egymástól különleges hőtani jellemzőkben.

De a festék kiválasztásakor ügyelünk a pigmentek stabilitásának fokára. Ezen a hőmérsékleten lehetséges a szín kiégése.

1000°С és 3000°С között

Ilyen hőmérsékleten gondolni kell az anyag hőstabilitási jellemzőire.Különösen akkor, ha az alapozási folyamat elvégzésének szükségességét a festékösszetételre vonatkozó utasítások leírják. Ugyanakkor pontosan olyan alapozót kell vásárolni, amely nem veszíti el tulajdonságait, ha a felületet 3000 ° C-ra melegítik.

A hőmérséklet meghaladja a 3000°C-ot. Ilyen körülmények között speciális pigmenteket használnak, amelyeket kifejezetten az ilyen körülményekhez igazítottak. Ebben az esetben az alapozó használata elronthatja a helyzetet. Ebben az üzemmódban a felvitt alapozóréteg a festék leválását idézheti elő.

A hőálló alapozó kiválasztása a festendő termék melegítési hőmérsékletétől függ.

Népszerű vegyületmárkák

A korróziógátló bevonattal ellátott csövek gyártása számos modern ipari vállalkozás fő tevékenysége. A termékek védőkezelésére a gyártók különféle összetételeket használnak. Ismerkedjünk meg a legnépszerűbb márkákkal:

- A "Nerzhamet" egy speciális korróziógátló zománc, amelyet újonnan gyártott termékek tiszta felületére visznek fel, de az anyag felhasználható csővezetékek javítására és a már rozsdával borított elemek kezelésére is;

- "Nerzhaluks" - ezt a színező kompozíciót a szakemberek nagyra értékelik a magas fokú tapadás és a különböző felületekre való felhordás lehetősége miatt. Például alumínium, sárgaréz, titán, réz és cink felületek kezelésére alkalmas;

- A "Cycrol" festéket horganyzott acélból készült csövek feldolgozására használják;

- A "Phosphorgrunt" nevű készítményt vas- és színesfémekből készült termékek korróziógátló kezelésének folyamatában használják.

Vannak ezüstöt, műanyagot, módosító anyagokat tartalmazó vegyületek is, amelyek átalakítják a rozsdát.

A csővezeték-elemek védőkezelésére gyakrabban használják a következő készítményeket: Nerzhakhim, Polyurethol, Epostat, Zinconol és Urizol. Beszéljünk részletesebben az utóbbi típusú korrózióvédelem előnyeiről.

Piaci ajánlatok elemzése

Mik azok a hőálló talajok? Példaként nézzünk meg néhányat a jelenlegi piaci kínálatból.

Az alkid hőálló alapozó a TU-2312-030-00206919-2002 szabvány szerint készül, és pigmentek, antioxidánsok és felületaktív anyagok glyptal lakkban készült szuszpenziója.

Mit mondhatunk a tulajdonságairól és tulajdonságairól?

- Az alapozó acél, magnézium és alumínium felületekre készült. A GF-031-et különösen a polgári repülésben használják - repülőgép-testek bevonatának felhordására.

- A maximális üzemi hőmérséklet +200 C.

Érdekes: a polgári repülőgépiparral kapcsolatos fenntartás nem véletlen. A körülbelül 2,5 M (a hangsebességnél 2,5-szer gyorsabb) sebességű vadász-elfogó külső burkolata a levegővel való súrlódás miatt 300-500 fokra melegszik fel.

- Oldószer - oldószer; sűrítéskor a talajt is hígítja.

- A felhordás módja szórással vagy kézi festőeszközzel történik.

- Az egyrétegű bevonat vastagsága száradás után 15-20 mikron legyen. Az alapozó felhasználása egy rétegenként 60-80 g/m2.

- A TU meghatározza az alkalmazott pigmentek színét. A GF-031 specifikáció szerint gyártva - sárga.

Foszfoszolaj

A név a moszkvai KrasCo cég védjegye. Ahogy sejtheti, nálunk van az úgynevezett foszfátozó alapozó.

Reagál az alappal, és vékony réteg oldhatatlan foszfátot képez, amely javítja a tapadást és megakadályozza a korróziót.

A foszfátozószer kémiai összetétele.

- Kötőanyagként akril, formaldehid és epoxigyanták keverékét használják. Logikus feltételezni, hogy az alapozót kizárólag szabadtéri vagy ipari körülményekre szánják: a formaldehidek egy lakóövezetben nyilvánvalóan feleslegesek lesznek.

- Az üzemi hőmérséklet tartománya akár +300 fok.

- Összetételéből adódóan az alapozó minden típusú hőálló és hagyományos festékkel használható.Nem csak fémen használható: a gyártó engedélyezi a végső bevonat használatát üvegszálon vagy kerámián a tapadás javítása érdekében.

- Az alapozó nem csak korábban megtisztított, hanem rozsdás felületre is felvihető.

Azonban: saját kezű alapozó felhordásakor még mindig érdemes először eltávolítani a lapot és a laza rozsdát. A foszfátozó összetétel megváltoztathatja kémiai tulajdonságait, de nem változtatja meg a törékeny oxid térszerkezetét.

- A foszfoolajat acetonnal vagy toluollal hígítják.

- A szerves oldószereknek köszönhetően a készítmény alacsony hőmérsékleten, akár -10 C-ig alkalmazható. Egyrétegű bevonat száradási ideje +20 - legfeljebb 30 perc.

- Az átlagos alapozó fogyasztás négyzetméterenként 70-90 gramm.

A képen - Phosphogrund csomagolás.

Ez a hőálló alapozó kályhákhoz és kandallókhoz lenyűgöz a hőállóságával. 1200 fokos üzemi hőmérséklet van rá deklarálva, ami, látod, nagyon lenyűgöző a korábban leírt megoldások hátterében. A vizes diszperziós alapozó összetételét a kereskedők nem hozzák nyilvánosságra; a kolosszális hőállóság azonban arra utal, hogy a G-77 fő kötőanyaga a hőálló szilikon.

A földelésnek két célja van:

- Gittek és vakolatok tapadásának javítása.

Hasznos: magas üzemi hőmérsékleten elfelejtheti a szokásos gipsz- és cementkeverékeket. A kályhák és kandallók befejezéséhez agyag és homok keverékét használják; gyakran fölözött tejet adnak hozzá kötőanyagként: a benne lévő kazein (tejfehérje, más néven zsírszegény túró) még hőmérsékleti denaturálással is megőrzi kiváló kötőtulajdonságait.

A sütő vakolása agyaghabarccsal.

- Az alap erősítése. A talajban lévő gyanták behatolnak annak pórusaiba, és egyetlen egésszé kötik az anyag felszíni rétegét.

Milyen egyéb információk állnak a potenciális vásárló rendelkezésére az alapozóval kapcsolatban?

- Az alkalmazás meglehetősen hagyományos - hengerrel vagy ecsettel két rétegben.

- Egy réteg száradási ideje - legfeljebb egy óra. Az alapozott felület további simítása előtt legalább két órának el kell telnie.

- Az alapozás pozitív hőmérsékleten történik. Vízbázis, emlékszel?

- A fogyasztás nem több, mint 400 milliliter talaj négyzetméterenként.

A hőálló áthatoló G-77 1 kg-os műanyag dobozokban kerül forgalomba.

Problémák az alapozóval végzett munka során, mi az oka és hogyan lehet javítani

Az alapozó a tulajdonságaiból adódóan felhordva sok gondot okozhat egy tapasztalatlan építőnek. A kellemetlen helyzetek elkerülése érdekében tisztában kell lennie a munkafolyamat során felmerülő főbb problémákkal, valamint információval kell rendelkeznie arról, hogyan lehet ezeket kiküszöbölni.

Különböző fórumokon a legtöbb fogyasztó panaszkodott a bevonat „beragadásának” hiányára a gyártó által bejelentett száradási idő után is. A probléma különböző tényezőkben rejlik. Először is meg kell határoznia, hogy nagy réteget alkalmaztak-e. Ha vastagsága meghaladja az utasításokban meghatározott normákat, akkor még 2 nap sem lehet elegendő a teljes száradáshoz.

Ne feledje azt is, hogy a fejések között bizonyos időközt be kell tartani. Ez az egyetlen módja annak, hogy jó tapadású, jó védőbevonatot hozzunk létre. Az anyag gyengén megkeményedhet, ha egyenetlen réteget hoz létre. Ebben az esetben a száradás a felület különböző területein részben megfigyelhető.

Elemezzünk egy másik problémát - az alapozó kiszáradt, a tetejére festék került fel, de néhány helyen elkezd leválni. Itt valószínűleg az alap rossz minőségű előkészítése történt - a régi festék, az olajfoltok és a rozsda eltávolítása. Mindez hátrányosan befolyásolja az alap tapadását az alapozóhoz, illetve a fedőbevonathoz.

Sokan elkövetik azt a hibát, hogy nem alkalmaznak zsírtalanítót az alap előkészítése során. Ez a készítmény lehetővé teszi a zsíros foltok és a rozsda kialakulását kiváltó komponensek eltávolítását. Ezenkívül növeli az alapozó felülethez való tapadási szintjét.

VIDEÓ: Anyagtitkok és tippek szakembertől

Alapozó gf-021 szürke és vörös-barna fémhez és alapozó csövekhez

A GF-021 talaj úgy néz ki, mint egy folyékony-műanyag massza, amelynek sajátos illata van a gyártási folyamatban használt oldószereknek, szabályozó adalékoknak és a száradást gyorsító szárítónak. A készítmény glyptál vagy alkid lakkok és adalékanyagokkal ellátott korróziógátló pigmentek szuszpenziója.

A GF-021 alapozó széleskörű alkalmazást talált kültéri munkákban fa, fém vagy egyéb olyan termékek előzetes védőbevonatára, amelyekkel jó a tapadása, így tartós, stabil festés előtti korróziógátló kezelést tesz lehetővé. Az alapozás előtt, különösen ha festékszóróval történik, a GF-021-et fel kell hígítani a viszkozitás csökkentése érdekében. Ebben az esetben hígítószerként GOST 9949 vagy 9410 xilolt, GOST 10214 vagy 1928 oldószert, vagy ezek bármelyikét lakkbenzinnel együtt (nefras C4 155/200) GOST 3134 használjuk hígítóként az ajánlott 1:1 arányban. Az oldószerek mennyisége nem haladhatja meg a primer tömegének egynegyedét. Terpentin használható, elektrosztatikus térben történő festésnél RE-4V hígítót vagy annak analógját RE-3V-ot használjon. A kezelendő felületeket előzetesen teljesen megtisztítjuk a szennyeződéstől, portól és régi fényezéstől, az esetleges korrózió nyomait eltávolítjuk, alaposan zsírtalanítjuk és szárítjuk. A felvitt bevonat megtartja deklarált jellemzőit a negyvenöt fagyfoktól a hatvan Celsius-fokig terjedő hőmérsékleti tartományban, nem lép reakcióba a tengerrel vagy édesvízzel, ásványi olajok és tisztítószerek nem befolyásolják.

A GF-021 alapozót hengerrel, ecsettel, szórással vagy porszívózással, merítéssel vagy más módszerrel hordjuk fel legalább öt és legfeljebb húsz Celsius fokos környezeti hőmérsékleten, lehetőleg két rétegben. Az első réteg +20°C-os száradási ideje csillagászati nap. Ugyanezeket a feltételeket kell betartani az alapozóval történő munkavégzés előtt, ha a tárolás vagy a szállítás során nulla alatti hőmérséklet volt.

Festékek és lakkok, például PF, GF, EF, FL és hasonlók alapjaként használható, de önálló bevonatként is használható. Főleg a GOST 25129-82 szerint készül vörös-barnás színben, vagy a TU szerint világosszürke tónusokban.

Az alapozóval kezelt szerkezeteket sima matt felület jellemzi, vagy tompa fényűek, kiválóan polírozhatók a koptató anyagok „betöltése” nélkül. A kiváló szilárdsági és minőségi jellemzők elsősorban a jó minőségű, nagy molekulatömegű kopolimerek gyártási folyamatban történő felhasználásának köszönhetők, a GF-021 viszonylag alacsony költsége pedig hazai származásuknak köszönhető.

Az alapozót nem szabad közvetlen napfénynek kitenni, a tartályt hermetikusan le kell zárni, korlátozva a levegő és a csapadék bejutását. A vele végzett munka során olyan személyi védőfelszerelést kell használni, amely kizárja a készítmény szembe jutását és a test nyitott területeit. A festési munkákat a szabadban vagy jól szellőző helyen, lehetséges gyújtóforrásoktól távol végezzük. Emlékeztetni kell arra, hogy a GF-021 talaj mérgező és speciális ártalmatlanítást igényel, ezért kategorikusan kizárt, hogy a maradékokat az általános csatornarendszerbe engedjék.

FOGYASZTÓ Cikkek és KAPCSOLÓDÓ TERMÉKEK:

Ecsetek

lapos és hornyolt

Overall és

háztartási leltár

Ez érdekes: Alapozó kiválasztása és felhordása hab- és gáztömbökön: minden oldalról tanulmányozzuk

Néhány alkalmazás funkció

A festést legjobb szakember felügyelete mellett végezni. A csövek helyes festésének megértéséhez meg kell tanulnia ennek a folyamatnak néhány "csapdáját" és jellemzőit:

- Ha az anyag kijuttatását télen tervezzük, pl. amikor a fűtési rendszer teljes kapacitással működik, ellenőrizni kell, hogy az Ön által választott anyag hőmérséklet szempontjából megfelel-e az alkalmazás feltételeinek. Számos olyan festék létezik, amelyeket csak kikapcsolt fűtés mellett szabad felvinni. Ha ezt a fajta festéket forró csőre viszi fel, az túl gyorsan száradhat.

- Festés előtt a csöveket fel kell készíteni a fűtésre. Távolítsa el a felületüket a zsírtól és a portól. A színezést a felületük csiszolópapírral való megmunkálása után kell elvégezni.

Ne feledje, hogy a fém nem hajlamos magába szívni a magas hőmérsékletre szánt zománcot, ezért kis mennyiséget vigyen fel a kefére, óvatosan keverje át a radiátoron.

Csövek festése ecsettel.

Előkészítés és alkalmazás

Az előkészítő szakaszban magát a szert és a felületet a kívánt állapotba hozzák.

Az alapozás előkészítése:

- A korábban lakkal vagy festékkel bevont alapot megtisztítják.

- Csiszolt kézi csiszolószerszámokkal vagy géppel.

- Zsírtalanítás. Ehhez oldószerre és rongyra van szüksége.

- Rozsdaátalakítóval kezelve.

Ez a szakasz kötelező olyan vasfém szerkezetek alapozásánál, amelyeken már korróziónyomok is látszanak. A rozsdás alapra történő felhordás után a konverter 2-6 óra alatt filmmé alakítja a rozsdát. Az átalakítási idő a páratartalomtól és a szobahőmérséklettől függ. A terméket ecsettel, szórópisztollyal, hengerrel és egyéb eszközökkel hordjuk fel.

A szer feloldása viszkózus, működőképes állapotba hozza. Az alaposan összekevert GF 021 alapozót építőhengerrel vagy permetezővel hordjuk fel a már megtisztított és száraz felületre. Az utolsó lehetőségnél győződjön meg arról, hogy nincs felületi film az alapozón, ami miatt a porlasztó eltömődött. Ellenkező esetben eltávolítják.

Az alapozóhoz a termék tömegére vonatkoztatva legfeljebb 25% oldószert használjon. Az alapozót speciális hőmérsékleti rendszerben - + 5 ° С felett - alkalmazzák az alapra. Lehetőség van arra is, hogy elektromos térben permetezővel primert vigyünk fel az alapra. Ebben az esetben oldószerként RE-4V anyagot használnak.

Következtetés

Ma a piacon nagyon sok ajánlat található a GF 021 alapozóhoz saját márkanéven - Zebra, Lacra, Tex, Primer. Szinte minden gyártó saját receptje szerint állít elő anyagot, az eredetitől nagy eltéréssel. Módosítóként gyakran modern toluoltartalmú anyagokat használnak. Az ilyen alapozó behatol a legkisebb felületi pórusokba, jó fedőképességgel rendelkezik, és még fényes is.

Ez érdekes: Felületkezelés vízszigetelő alapozóval: elmondjuk részletesen