KÖVETELÉS

1. A szén közvetlen cseppfolyósításának módszere, amely a következő lépéseket tartalmazza:

(1) szénszuszpenzió készítése nyersszénből és katalizátorból;

(2) a szénszuszpenzió összekeverése hidrogénnel és a keverék előkezelése, majd a reakciórendszerbe való bejuttatása a cseppfolyósítási reakció végrehajtására;

(3) a reaktorból kivont reakciótermékek szétválasztása egy szeparátorban (9, 10) folyékony fázis és gázfázis kialakítása céljából, ahol a folyékony fázist egy desztillációs oszlopban (11) atmoszférikus nyomáson frakcionáljuk, hogy egy folyékony fázist kapjunk. termék dízel üzemanyag frakció és maradék termék formájában;

(4) az atmoszférikus nyomású oszlopban kapott maradék terméket egy vákuumdesztillációs oszlopba (12) tápláljuk a desztillátumra és a maradékra való szétválasztás céljából;

(5) a dízelüzemanyag-frakciót és a desztillátumot összekeverjük, hogy egy keveréket képezzünk, majd a keveréket betápláljuk a kényszerkeringtetésű fluidágyas hidrofeldolgozó reaktorba (13) a hidrogénezési folyamat végrehajtásához;

(6) a hidrogénezési termékek frakcionálása olajtermékekké és az (1) lépésbe visszavezetett hidrogéndonor oldószerré.

2. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy az (1) lépés a következő műveleteket tartalmazza:

(a) a nyersszenet adott szemcseméretű szénporrá alakítjuk, szárítás és előkezelő berendezésben történő őrlése után; (b) a katalizátor-alapanyagot (3) és a szénport a katalizátor-előkészítő berendezésben (4) kezeljük, hogy ultrafinom szén-cseppfolyósító katalizátorport kapjunk; (c) összekeverjük a berendezésben (5) a szén cseppfolyósító katalizátorának és a szénpornak egy hidrogéndonor oldószerrel (16) történő szuszpenziójának előállítására, hogy szénizapot hozzunk létre.

3. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy a szén cseppfolyósítási reakciólépése a következő lépéseket tartalmazza:

(a) a szénszuszpenzió betáplálása a hidrogénnel (6) való összekeverés után, és előmelegítés az első fluidágyas reaktorba (7) kényszerkeringtetéssel, hogy végrehajtsuk a cseppfolyósítási reakciót a reaktorból távozó reakciótermékek előállítására; (b) az első fluidágyas reaktort (7) elhagyó reakciótermékeket hidrogénnel való összekeverés után a második fluidágyas reaktorba (8) tápláljuk kényszerített keringtetéssel a cseppfolyósítási reakció folytatására, az említett fluidágyas reaktorok a következő reakcióval működnek körülmények: reakcióhőmérséklet 430-465 °C; reakciónyomás 15-19 MPa; a gáz és a folyadék mennyiségének aránya 600-1000 nl/kg; szénszuszpenzió térfogati sebessége 0,7-1,0 t/m3 h; a katalizátor hozzáadásának mértéke Fe/száraz szén = 0,5-1,0 tömeg%.

4. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy a (3) lépés a következő műveleteket tartalmazza:

(a) a reakciótermékek áramának betáplálása egy magas hőmérsékletű szeparátorba (9) gázfázisra és folyékony fázisra történő szétválasztás céljából, miközben a magas hőmérsékletű szeparátorban a hőmérsékletet 420 °C-on tartjuk;

(b) a gázfázis betáplálása a magas hőmérsékletű szeparátorból (9) az alacsony hőmérsékletű szeparátorba (10) további szétválasztás céljából gázzá és folyadékká, miközben a hőmérsékletet az alacsony hőmérsékletű szeparátorban szobahőmérsékleten tartjuk.

5. A 2. igénypont szerinti eljárás, azzal jellemezve, hogy cseppfolyósító katalizátorként -FeOOH-t használunk, amelynek részecskéi átmérője 20-30 nm, hossza 100-180 nm, és a katalizátor mólarányban ként tartalmaz. S/Fe=2.

6. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy az (5) lépésben a hidrogénezést a következő körülmények között hajtjuk végre: reakcióhőmérséklet 330-390 °C; reakciónyomás 10-15 MPa; a gáz és a folyadék mennyiségének aránya 600-1000 nl/kg; térsebesség 0,8-2,5 h-1.

7. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy az újrahasznosított hidrogéndonor oldószer hidrogénezett cseppfolyósított kőolajtermék, amelynek forráspontja 220-450 °C tartományban van.

8. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy a vákuumdesztillációs oszlopban (12) lévő maradék szárazanyag-tartalma 50-55 tömeg%.

9. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy a légköri nyomású oszlopot elhagyó gázolajfrakció és a vákuumoszlopból származó desztillátum keverékének forráspontja C. 5 530°С tartományban.

10.2. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy a kényszerített keringtetésű fluidágyas hidrofeldolgozó reaktor (13) egy belső reaktor, ahol a reaktor fenekéhez közel keringtető szivattyú van felszerelve, és a reaktorban lévő katalizátor működés közben cserélhető.

KÖVETELÉS

1. Eljárás szén elégetésére, beleértve annak szárítását, finoman diszpergált állapotba őrlését, őrölt szén keverését irányított oxigéntartalmú gázárammal és elégetéssel, azzal jellemezve, hogy az őrölt szenet félkokszolási hőmérsékletre hevítik fel. legalább 500 °C-on illékony gáz halmazállapotú szénhidrogének szabadulnak fel belőle, amelyek kondenzálással tovább oszlanak folyékony és gáz halmazállapotú frakciókra, és az őrölt szén hevítésével kapott félkokszt összekeverik az irányított oxigéntartalmú gázárammal és elégetik.

2. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy az őrölt szén szárítását a szén őrlésével egyidejűleg végezzük.

3. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy az őrölt szenet gáznemű hőhordozóval keverve félkokszos hőmérsékletre hevítjük.

4. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy az őrölt szenet 800-1300 °C hőmérsékletű szilárd hőhordozóval keverve félkokszos hőmérsékletre hevítjük.

5. A 3. igénypont szerinti eljárás, azzal jellemezve, hogy a gáznemű hőhordozó olyan gáz, amely az illékony gáznemű szénhidrogének legalább egy részének elégetése során keletkezik.

6. A 3. igénypont szerinti eljárás, azzal jellemezve, hogy a gáznemű hűtőközeg a keletkező félkoksz legalább egy részének elégetése során keletkező gázok.

7. A 4. igénypont szerinti eljárás, azzal jellemezve, hogy a szilárd hőhordozó a keletkező félkoksz.

8. A 4. igénypont szerinti eljárás, azzal jellemezve, hogy a szilárd hőhordozó kvarchomok.

9. A 4. igénypont szerinti eljárás, azzal jellemezve, hogy a szilárd hőhordozó kerámia diszpergált anyag.

10. A 4. igénypont szerinti eljárás, azzal jellemezve, hogy a szilárd hőhordozó szén.

11. A 4. igénypont szerinti eljárás, azzal jellemezve, hogy a szilárd hőhordozó egy szervetlen anyag oxidja, amelynek frakciója 0,5-5 mm.

12. A 9., 10. vagy 12. igénypont szerinti eljárás, azzal jellemezve, hogy a hűtőközeget használat után szitálással választjuk el a félkoksztól.

13. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy az illékony szénhidrogének gáznemű frakcióját teljesen vagy részben elégetjük.

14. A 13. igénypont szerinti eljárás, azzal jellemezve, hogy az illékony szénhidrogének gázhalmazállapotú frakcióját kéntartalmú anyagoktól égetés előtt megtisztítjuk.

15. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy az őrölt szén felmelegítését a félkokszosodás hőmérsékletére örvénykamrában, forró gázzal keverve végezzük.

Válaszok a 19. bekezdésre

1. Melyek az Ön által ismert főbb természetes szénhidrogénforrások: olaj, földgáz, pala, szén.

2. Milyen összetételű a földgáz? Jelenítse meg a földrajzi térképen a legfontosabb lelőhelyeket: a) földgáz; b) olaj; c) szén.

3. Milyen előnyei vannak a földgáznak más tüzelőanyagokkal szemben? Milyen célokra használják a földgázt a vegyiparban?A földgáz a többi szénhidrogénforráshoz képest a legkönnyebben kinyerhető, szállítható és feldolgozható. A vegyiparban a földgázt kis molekulatömegű szénhidrogének forrásaként használják.

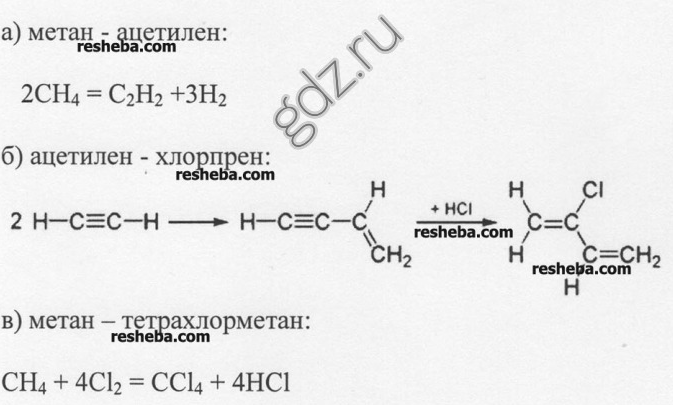

4. Írja fel az alábbi reakcióegyenleteket: a) acetilén metánból; b) kloroprén gumi acetilénből; c) szén-tetraklorid metánból.

5. Mi a különbség a kapcsolódó kőolajgázok és a földgáz között A kapcsolódó gázok olajban oldott illékony szénhidrogének. Izolálásuk desztillációval történik. A földgáztól eltérően az olajmező fejlődésének bármely szakaszában felszabadulhat.

6.Ismertesse a kapcsolódó kőolajgázokból nyert fő termékeket Főbb termékek: metán, etán, propán, n-bután, pentán, izobután, izopentán, n-hexán, n-heptán, hexán és heptán izomerek.

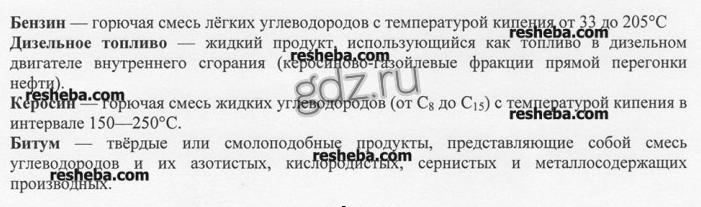

7. Nevezze meg a legfontosabb olajtermékeket, tüntesse fel összetételüket és felhasználási területeiket!

8. Milyen kenőolajokat használnak a gyártásban?hajtóműolajok, ipari olajok, szerszámgépek forgácsoló olajai stb.

9. Hogyan történik az olajlepárlás?

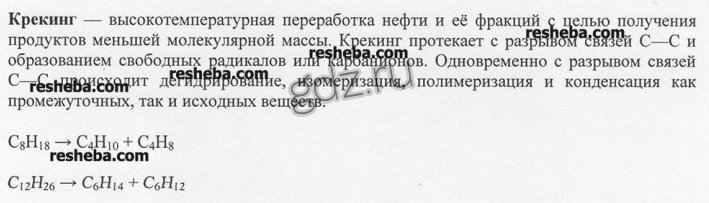

10. Mi az olajrepedés? Készítsen egyenletet a szénhidrogén-hasadás reakcióira és ebben a folyamatban!

11. Miért lehet 20%-nál több benzint nyerni az olaj közvetlen desztillációja során, mert az olajban korlátozott a benzinfrakció tartalma.

12. Mi a különbség a termikus krakkolás és a katalitikus krakkolás között? Adjon leírást a termikus és katalitikus krakkolás benzinjeiről Termikus krakkolásnál a reagenseket magas hőmérsékletre kell melegíteni, katalitikus krakkolásnál katalizátor bevezetése csökkenti a reakció aktiválási energiáját, ami jelentősen csökkentheti a reakciót hőfok.

13. Gyakorlatilag hogyan lehet megkülönböztetni a repedt benzint az egyenes lefutású benzintől? robbanásállóbb és belső égésű motorokban való használatra javasolt.

14. Mi az olaj aromatizálása? Írjon reakcióegyenleteket, amelyek megmagyarázzák ezt a folyamatot!

15. Melyek a szén kokszosításával nyert fő termékek: naftalin, antracén, fenantrén, fenolok és szénolajok.

16. A koksz előállításának módja és felhasználása A koksz egy szürke porózus szilárd termék, amelyet szén 950-1100 °C hőmérsékleten oxigén nélkül történő kókusz-kokszozásával nyernek. Vas olvasztására, füstmentes tüzelőanyagként, vasérc redukálószerként és töltőanyagok sütőporaként használják.

17. Melyek a főbb termékek: a) kőszénkátrányból; b) kátrányos vízből; c) kokszolókemence gázból? Hol alkalmazzák? Milyen szerves anyagok nyerhetők kokszolókemence gázból?a) benzol, toluol, naftalin - vegyipar b) ammónia, fenolok, szerves savak - vegyipar c) hidrogén, metán, etilén - üzemanyag.

18. Idézze fel az aromás szénhidrogének előállításának főbb módjait. Mi a különbség a szén és olaj koksztermékeiből aromás szénhidrogének előállításának módszerei között? Írja fel a megfelelő reakciók egyenleteit, amelyek a megszerzési módokban különböznek: az elsődleges olajfinomítás a különböző frakciók fizikai tulajdonságainak különbségén, a kokszolás pedig tisztán a szén kémiai tulajdonságain alapul.

19. Ismertesse, hogy az ország energetikai problémáinak megoldása során hogyan fejlesztik a természetes szénhidrogén erőforrások feldolgozásának, felhasználásának módjait Új energiaforrások felkutatása, az olajtermelés és -finomítási folyamatok optimalizálása, új katalizátorok fejlesztése a szénhidrogén erőforrások hasznosításának csökkentésére. az összes termelés költsége stb.

20. Milyen kilátások vannak szénből folyékony tüzelőanyag kinyerésére A jövőben lehetőség van szénből folyékony tüzelőanyag kinyerésére, amennyiben az előállítási költség csökken.

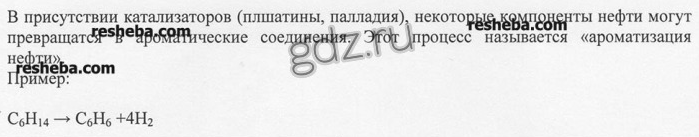

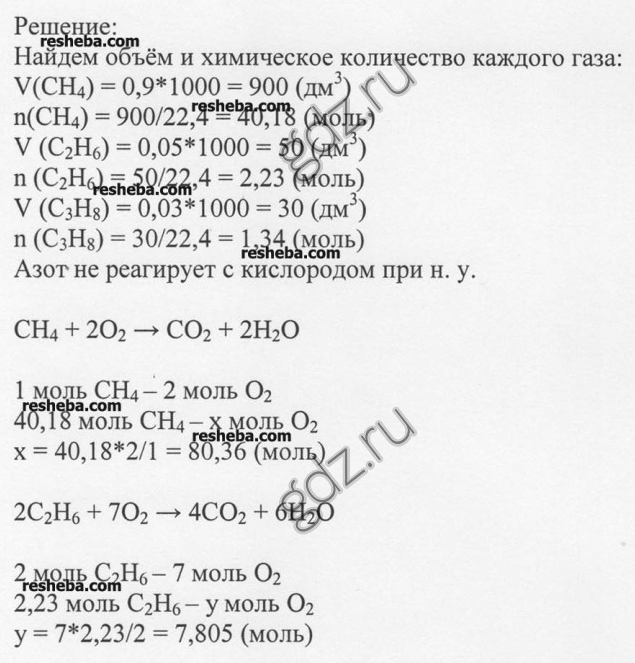

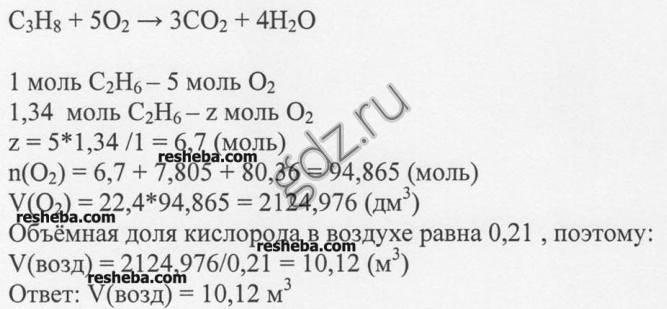

1. feladat Ismeretes, hogy a gáz 0,9 metánt, 0,05 etánt, 0,03 propánt, 0,02 nitrogént tartalmaz térfogatrészekben. Mekkora levegőmennyiség szükséges 1 m3 gáz elégetéséhez normál körülmények között?

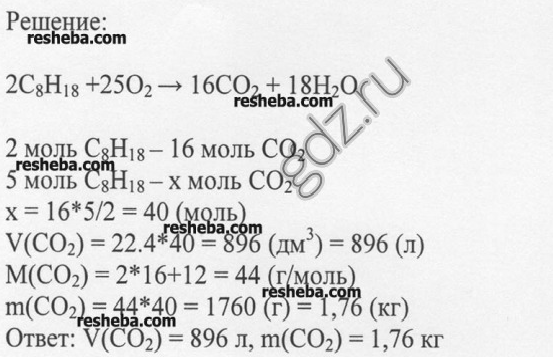

3. feladat Számítsa ki, mekkora térfogatú (l-ben) és milyen tömegű (kg-ban) szén-monoxid (IV) lesz 5 mol oktán (n.o.) elégetésével!

2 Hidrogénezés

A barnaszén hidrogénezése a szén folyékony és gáz halmazállapotú szintetikus tüzelőanyaggá történő közvetlen feldolgozásának folyamata, amely magas nyomáson és viszonylag magas hőmérsékleten megy végbe.

A szénfeldolgozásnak ezt az irányát a világ különböző országaiban kutatják.Külföldön ez a technológia a legnagyobb ipari bevezetést Dél-Afrikában érte el, ahol négy üzem működik, összesen mintegy 8-10 millió tonna folyékony üzemanyag éves kapacitással. A munka a továbbfejlesztett Fischer-Tropsch módszeren alapuló, szabadalmaztatott SASOL technológiával történik. Tekintettel arra, hogy a SASOL politikája szerint magas fizetést tart fenn a technológia használati jogáért, ez a technológia más országokban történő ipari megvalósításának magas költségeihez vezet.[]

A barnaszén előállítása magában foglalja a zúzást, szárítást és a szén-hidrogénezett paszta elkészítését. A köszörülést 0,1 mm-nél kisebb részecskeméretig végzik - a felület reakcióképességének növelése érdekében dezintegrátorokban valósítják meg. Ebben az esetben a külső fajlagos felület 20-30-szorosára, az átmeneti pórusok térfogata 5-10-szeresére nő. Ezután a szenet szárítják. A pórusokat nedvesség tölti meg, ami megakadályozza a reagensek behatolását a szénanyagba, a reakciózónában a folyamat során felszabadul, csökkentve a H2 parciális nyomását, valamint növeli a szennyvíz mennyiségét. Szárításhoz cső alakú gőzszárítókat, örvénykamrákat, szárítócsöveket használnak, amelyekben a szenet 1,5%-os maradék nedvességtartalomig szárítják. A hőhordozó forró füstgázok minimális O2 tartalommal (0,1-0,2%), hogy a szén ne oxidálódjon. A szenet nem hevítik 150-200 ° C fölé, hogy elkerüljék a reakcióképesség csökkenését.

A cseppfolyósításra betáplált barnaszénre vonatkozó követelmények

Nagyméretű kísérleti anyag alapján bebizonyosodott, hogy a jó hidraulitással rendelkező szén 65-85% C-ot, több mint 5% H-t tartalmaz, illékony (V) hozama több mint 30%. A kiindulási szén racionális nedvességtartalma a hidrogénezési folyamathoz - Wrt = 10-15%, hamutartalom Ad = 10-12%, d érték

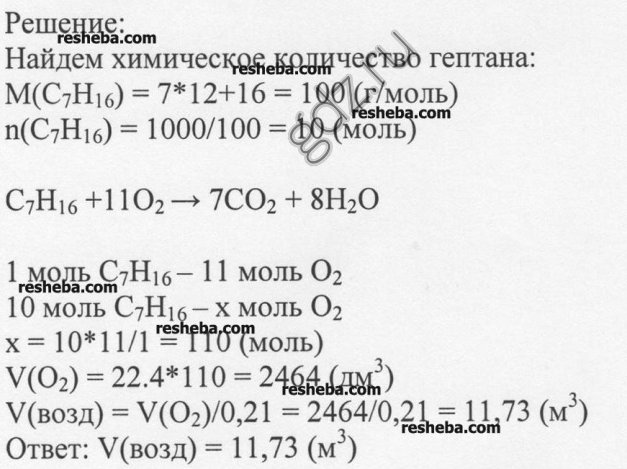

A leggyakoribb hidrogénezési séma az 1.2 ábrán látható []

Rizs. 1.2 - A szintetikus folyékony tüzelőanyag barnaszénből történő előállításának sémája

A szénből származó gázfogyasztás dinamikája a világon

| Rendeltetésszerű használat | 2001-es felhasználás, MW gázra | Részesedés 2001-ben, % | 2004 vége előtt üzembe helyezték, MW gázra | Éves kapacitásnövekedés 2002-2004 között, % |

| Vegyi termelés | 18 000 | 45 | 5 000 | 9,3 |

| Cikluson belüli gázosítás (villamosenergia-termelés) | 12 000 | 30 | 11 200 | 31 |

| Fischer-Tropsch szintézis | 10 000 | 25 | ||

| TELJES | 40 000 | 100 | 17 200 | 14,3 |

A megadott adatok jól mutatják a szénelgázosítás globális iparban való részvételének dinamikájának felgyorsulását. A szén cikluson belüli elgázosítása iránti fokozott érdeklődés a fejlett országokban két okra vezethető vissza.

Először is, a cikluson belüli elgázosítással működő hőerőművek környezeti szempontból kevésbé veszélyesek. A gáz-előkezelésnek köszönhetően csökken a kén-oxidok, nitrogén-oxidok és szilárd részecskék kibocsátása.

Másodszor, a bináris ciklus alkalmazása jelentősen növelheti az erőmű hatékonyságát, és ennek következtében csökkentheti a fajlagos üzemanyag-fogyasztást.

táblázatban. A 2. táblázat mutatja a fajlagos kibocsátás és hatásfok jellemző értékeit cikluson belüli elgázosítással és hagyományos széntüzelésű hőerőműveknél.

2. táblázat

Ciklusközi elgázosítással és hagyományos szénégetéssel működő hőerőművek fajlagos kibocsátása és hatásfoka

| Paraméterek | Hagyományos széntüzelésű erőmű | TPP cikluson belüli elgázosítással |

| A füstgázokban lévő káros anyagok koncentrációja (széntüzelésű hőerőműnél - európai szabvány szerint), mg / m3 - SOx - NEMx — Szilárd részecskék | 130 150 16 | 10 30 10 |

| Elektromos hatásfok, % | 33-35 | 42-46 |

Megjegyzendő, hogy a cikluson belüli gázosítás alkalmazásakor a fajlagos tőkeköltség körülbelül 1500 USD/1 kW, 1000-1200 USD-ra csökkenthető, míg egy hagyományos széntüzelésű hőerőmű esetében a fajlagos tőkeköltség kb. 800-900 USA dollár 1 kW-onként. Nyilvánvaló, hogy a szilárd tüzelőanyag cikluson belüli elgázosításával működő hőerőmű vonzóbb a helyszíni környezetvédelmi korlátozások megléte és meglehetősen drága tüzelőanyag használata esetén, mivel az 1 kW-ra eső üzemanyag-fogyasztás csökken.

Ezek a feltételek a fejlett országokra jellemzőek.Jelenleg a szilárd tüzelőanyagok cikluson belüli elgázosítását tartják a legígéretesebb iránynak az energiaszektorban.

3.3 Mérnöki fejlesztések az elmúlt évszázad során

Jelenleg a gázosítási módszer legköltséghatékonyabb alkalmazási területeit azonosították:

— kénes és magas hamutartalmú tüzelőanyagok gázosítása, majd a keletkező gázok elégetése nagy teljesítményű hőerőművekben. Az Oroszországban évente bányászott szén körülbelül 10 millió tonna ként tartalmaz, amelynek nagy része elégetve mérgező kén-oxidok és szén-szulfid formájában kerül a légkörbe. A kénes szenek gázosítása során kénhidrogén képződik, amely viszonylag könnyen kinyerhető, majd kereskedelmi ként vagy kénsavvá alakítható.

— szilárd tüzelőanyagok gázosítása a földgázhelyettesítők nagyüzemi előállításához. Ez az irány a legnagyobb jelentőségű a földgáz- és olajmezőktől, illetve a fővezetékektől távoli területek helyi gázellátása szempontjából.

— szilárd tüzelőanyagok gázosítása szintézisgáz, redukáló gázok és hidrogén előállítására a vegyipar, a petrolkémiai és a kohászati ipar szükségleteihez.

Az elgázosítási folyamat számos tényezőtől függ, amelyek befolyásolják a keletkező gáz összetételét és fűtőértékét. Ebben a tekintetben még mindig nincs egységes, általánosan elfogadott osztályozás a vizsgált folyamat megvalósítására szolgáló módszerek között. Az alábbiakban az egyik lehetséges osztályozási lehetőség látható.

A robbantás típusa szerint (elgázosító szer): levegő, levegő-oxigén, gőz-levegő, gőz-oxigén.

Nyomás szerint: légköri nyomáson, emelt nyomáson.

· a tüzelőanyag részecskék mérete szerint: durvaszemcsés (csomós), finomszemcsés és porított tüzelőanyag gázosítása.

· a reakciózóna tervezési jellemzői szerint: rögzített sűrű tüzelőanyag-rétegben, fluidizált tüzelőanyag-rétegben, szénpor lángban.

hamu eltávolításának módszerével: szilárd formában, folyékony salak formájában.

Hőellátás módszerével: a tüzelőanyag részleges elégetésével gázgenerátorban, tüzelőanyag keverésével előmelegített szilárd, folyékony vagy gáznemű hőhordozóval (regeneratív fűtés), hőellátással a készülék falán keresztül (rekuperatív fűtés).

Szén-monoxid, fémkarbonilok és a 18 elektron szabálya

Számos

szén-monoxid alapú szintézisek és

a hidrogén hatalmasat jelent

gyakorlati és elméleti is

kamatot, amennyit megenged kettőtől

a legegyszerűbb anyagok a legértékesebbet kapják

szerves vegyületek. És itt

a katalízis fontos szerepet játszik

átmeneti fémek, amelyek képesek

aktiválja az inert CO molekulákat és

H2.

A molekulák aktiválása a transzlációjuk a

reaktívabb állapot.

Külön meg kell jegyezni, hogy az átalakításokban

A szintézisgázt széles körben fejlesztették ki

a katalízis új típusa – a komplexek általi katalízis

átmeneti fémek vagy fémkomplexek

katalízis (lásd O.N. Temkin cikkét

).

Így

A CO-molekula inert? Reprezentáció

a szén-monoxid tehetetlenségéről

feltételes karakter. Még 1890-ben Mond

fémes nikkelből nyerik és

szén-monoxid első karbonil

fémvegyület, illékony folyadék

43 °C forrásponttal - Ni (CO)4 .

Érdekes ennek a felfedezésnek a története.

amely véletlenszerűnek minősíthető. Mond,

a gyors korrózió okainak feltárása

nikkel reaktorok gyártásában

szóda NaCl-ból, ammóniából és CO2,

megállapította, hogy a korrózió oka az

jelenléte a CO-ban2 szennyeződéseket

szén-monoxid, amely reagált

nikkellel tetrakarbonil képződik

Ni(CO)4 .

Ez a felfedezés lehetővé tette Mondnak, hogy tovább tudjon lépni

módszerek kidolgozása a nikkel tisztítására

illékony karbonil előállításán keresztül

nikkel és az azt követő termikus

ismét nikkelre és CO-ra bomlik. Át

25 éve véletlenül felfedezték a karbonilt is

vas - Fe(CO)5.

Amikor a BASF nyitott egy rég elfeledett

acélhenger CO-val, alul található

sárga folyadék - vas-pentakarbonil,

amely fokozatosan azzá fejlődött

fémreakció eredménye

vasalja CO-val nagy nyomáson.

Mivel a fém-karbonilok azok

kezdetben erősen mérgező vegyületek

a vegyészek hozzáállása hozzájuk nagyon

menő, de a jövőben igen

csodálatos tulajdonságokat fedeztek fel, többek között

beleértve a katalitikust is, amely meghatározta

széles körű alkalmazásuk, különösen a kémiában

szén-monoxid. Vegye figyelembe, hogy sok

fémek finoman diszpergált állapotban

közvetlenül reagálhat

szén-monoxiddal, de így

csak nikkel-karbonilokat kapnak és

mirigy. Más fémek karboniljai

vegyületeik helyreállításával nyerik

magas CO jelenlétében

nyomások.

Összetett

átmeneti karbonil komplexek

alapján megjósolhatók a fémek

18 elektronszabály, amely szerint

a komplex akkor lesz stabil, ha az összeg

fémek és elektronok vegyértékelektronjai,

esetünkben a ligandum biztosítja

CO, 18 lesz, mivel ebben az esetben

az elektronikus konfiguráció megfelel

az atomok stabil konfigurációja

nemesgázok (kripton).

Molekula

a szén-monoxidnak magányos

elektronpár, míg egy elektronpár

szénen biztosítható

hogy kötést képezzenek a fémmel

donor-akceptor típus. Mint

Vegyük például a karbonilok szerkezetét

vas és nikkel Fe(CO)5 és

Ni(CO)4.

A vas és a nikkel atomok, ill.

8 és 10 vegyértékelektronokat, és kitölteni

Egy atom elektronhéja konfiguráció előtt

nemesgáz atom kripton

10 és 8 elektron hiányzik, és ezért

a karbonilok vasatomhoz való képződésében

elektronpárokat kell biztosítania

öt CO-molekula és egy nikkelatom

négy.

átmeneti

páratlan számú vegyértékkel rendelkező fémek

elektronok, kétmagvúak

karbonil komplexek. Tehát a kobalthoz

kilenc vegyértékelektronnal rendelkezik

stabil elektronikus konfigurációhoz

kilenc elektron hiányzik. egymagos

komplexek négy pár felvételével

a CO-molekulák párosítatlanok lesznek

elektronok és a gyök ilyen részecskéi

a karakterek kölcsönhatásba lépnek egymással.

fém-fém kötés kialakítására, és

dimer képződését eredményezi

Együtt komplex2(CO)8.

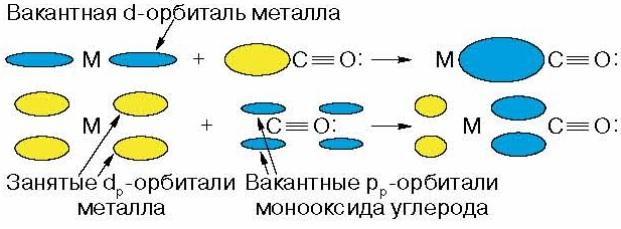

Kölcsönhatás

vagy a szén-monoxid koordinációját

a fém újraelosztáshoz vezet

az elektronsűrűség nem csak a CO-n,

hanem fémen is, ami jelentősen befolyásolja

a karbonil reakcióképességére

összetett. A leggyakoribb az

lineáris típusú koordinációnak nevezzük

CO:

Nál nél

ez nem csak az s-kölcsönhatás

szabad elektronpár miatt

szén, hanem p-kölcsönhatás miatt is

elektrontranszfer a fém d-pályájáról

energetikailag rendelkezésre álló üresedésbe

szénpályák:

Relevancia

Szükség van tehát egy olyan technológia kidolgozására a barnaszén elsődleges feldolgozására és agglomerálására, amely figyelembe veszi az eredeti barnaszén sajátos tulajdonságait, a szén hidraulikus szállítási folyamatának körülményeit és a szénhidrogén-szállítással szemben támasztott követelményeket. a szén nyersanyag jellemzői a további feldolgozási műveletekben - pirolízis, égetés, cseppfolyósítás, brikettálás, víztelenítés. Ennek a problémának a megoldása a szén olajreagensekkel történő kezelésének technológiája lehet - olajaggregáció.

A szén szelektív olaj-aggregációja egy sor eljárást egyesít vékony polidiszperz szénfázis strukturálására vizes közegben olajreagensek felhasználásával.A szén szelektív olaj-aggregációjának folyamatai az oleofil szénfelület és az olajok közötti tapadó kölcsönhatás mechanizmusán alapulnak, ami a szelektív nedvesítést és aggregációt eredményezi egy turbulens vízáramlásban. Az olaj által nem nedvesített hidrofil részecskék nem szerepelnek az aggregátumok szerkezetében, ami lehetővé teszi, hogy kőzetszuszpenzió formájában izolálják őket.

A barnaszén szelektív olajaggregációval történő kezelése kiküszöböli szétesését és beázását, a szerves anyagokat hidrofób aggregátumokban "megőrzi", amelyek mechanikai módszerekkel könnyen vízteleníthetők, és jó alapanyag pirolízishez, brikettáláshoz, gázosításhoz.

1 Brikettezés

A szén brikettálása fizikai és kémiai folyamat, amelynek során mechanikailag és termikusan erős, kiváló minőségű terméket - adott geometriai alakú, méretű és súlyú brikettet - állítanak elő.

A barnaszén kötőanyag nélküli brikettálásának technológiai folyamata a következő műveletekből áll: a szén méret- és nedvességelőkészítése, sajtolás.

Technológiai mutatók, amelyeknek a lignit brikettnek meg kell felelnie: brikett tömege 100-500 g, mechanikai kopásállósága 75-80%, nyomó- és hajlítási 70-90 és 10-15 MPa, nedvességfelvétel 3-4%, fűtőértéke 24000-3000. kJ / kg, hamutartalom 10-25%.[]