I motivi principali per cui il compressore d'aria non guadagna pressione sono i metodi di riparazione.

Depressurizzazione di elementi e nodi di collegamento.

Se sottoposti a vibrazioni per lungo tempo, guarnizioni, dadi e morsetti possono allentarsi, causando perdite d'aria. Prima di tutto, l'utente deve controllare le connessioni filettate principali e gli ugelli. E anche i punti di collegamento di dispositivi di misurazione (manometro), valvole e altri moduli. Se viene riscontrato un problema, è necessario prendere una chiave della dimensione appropriata e serrare saldamente tutti i dadi e i giunti. In alcuni casi, potrebbe essere necessario sostituire le guarnizioni.

Se dopo le procedure di cui sopra il problema non viene risolto, l'utente deve armarsi di una soluzione saponosa e ricoprire con essa tutti i collegamenti. Dopo aver avviato il compressore, si formeranno delle bolle nel luogo della depressurizzazione

Particolare attenzione deve essere prestata alla valvola di scarico della condensa. Come mostra l'esperienza, la maggior parte di questi problemi si verifica in quest'area.

Anelli di compressione e piastre valvole usurati.

Un'altra risposta alla domanda sul perché il compressore non sta guadagnando pressione.

Per cominciare, il maestro deve controllare l'aspirazione svitando il filtro dell'aria e la forza di scarico all'uscita del blocco pistone.

Durante il funzionamento delle stazioni pneumatiche a pistoni, il carico principale ricade sugli anelli di tenuta

La loro sostituzione non richiederà grandi spese e il master eseguirà la procedura abbastanza rapidamente.

Anche un problema comune è una valvola di ritegno rotta. Questo di solito è accompagnato dal surriscaldamento del compressore. Deve essere smontato e controllato per guasti o elementi estranei.

Potenza motore ridotta.

Spesso l'efficienza di un motore elettrico è ridotta a causa della contaminazione interna e della fuliggine. A volte ciò è dovuto all'uso di fluidi tecnici non idonei o oli di scarsa qualità. Inoltre, gli utenti non controllano sempre regolarmente il filtro dell'aria del motore, che ostruisce il gruppo pistone, gli anelli e altri elementi del meccanismo. In questo caso si verifica un aumento del consumo di fluidi lubrificanti e l'intasamento del flusso pneumatico con olio. Nel tempo, le parti possono iniziare a surriscaldarsi e guastarsi.

Il motore elettrico deve essere controllato e riparato da un tecnico esperto. In alcuni casi, potrebbe essere necessario sostituire un gran numero di parti costose.

Un compressore è un dispositivo che comprime gas o aria. La pressione finale creata all'uscita è superiore a quella atmosferica ed è chiamata pressione di scarico e l'unità stessa è chiamata compressore. Il principio di funzionamento è semplice: pistoni o viti azionano progressivamente il gas, comprimendo e riducendone il volume.

Il compressore viene utilizzato nella vita di tutti i giorni: , biciclette; durante la riparazione di un appartamento, smerigliatrici pneumatiche, martello, trapani.

I compressori sono utilizzati nell'industria: nei sistemi di raffreddamento ad aria; In costruzione; per il trasporto su rotaia - garantire il funzionamento dell'impianto frenante. Nell'industria della raffinazione del petrolio e della lavorazione dei metalli viene utilizzato un compressore centrifugo, un'unità con un design radiale, le cui prestazioni superano di gran lunga quelle di altri tipi di compressori.

Schema elettrico

I pressostati per compressori possono essere per diversi schemi di collegamento del carico. Per un motore monofase viene utilizzato un relè da 220 volt, con due gruppi di connessioni. Se abbiamo tre fasi, installa un dispositivo per 380 volt, che ha tre contatti elettronici per tutte e tre le fasi.Per un motore a tre fasi, non è necessario utilizzare un relè per il compressore da 220 volt, poiché una fase non sarà in grado di spegnersi dal carico.

flange

Ulteriori flange di collegamento possono essere incluse con il dispositivo. Solitamente dotato di non più di tre flange, con una dimensione del foro di 1/4 di pollice. Grazie a ciò, è possibile collegare parti aggiuntive al compressore, ad esempio un manometro o una valvola di sicurezza.

Collegamento pressostato

Installazione relè

Passiamo a una domanda come il collegamento e la regolazione del relè. Come collegare il relè:

- Colleghiamo il dispositivo al ricevitore tramite l'uscita principale.

- Se necessario collegare un manometro se sono presenti delle flange.

- Se necessario colleghiamo alle flange anche una valvola di scarico e sicurezza.

- I canali non utilizzati devono essere chiusi con tappi.

- Collegare il circuito di comando del motore elettrico ai contatti del pressostato.

- La corrente assorbita dal motore non deve superare la tensione dei contatti del pressostato. I motori a bassa potenza possono essere installati direttamente e ad alta potenza mettono l'avviatore magnetico necessario.

- Regolare i parametri della pressione massima e minima nell'impianto utilizzando le viti di regolazione.

Il relè del compressore deve essere regolato in pressione, ma a motore spento.

Quando si sostituisce o si collega un relè, è necessario conoscere l'esatta tensione nella rete: 220 o 380 volt

Regolazione del relè

Il pressostato viene solitamente venduto già tarato e regolato dal costruttore, e non necessita di ulteriori regolazioni. Ma a volte diventa necessario modificare le impostazioni di fabbrica. Per prima cosa devi conoscere la gamma di parametri del compressore. Utilizzando un manometro, determinare la pressione alla quale il relè accende o spegne il motore.

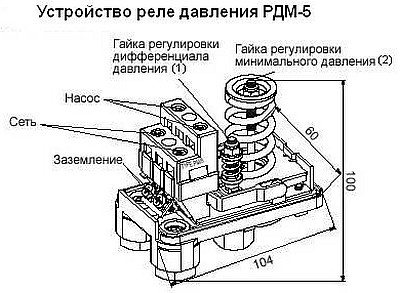

Dopo aver determinato i valori desiderati, il compressore viene disconnesso dalla rete. Quindi rimuovere il coperchio del relè. Sotto di esso ci sono due bulloni di dimensioni leggermente diverse. Il bullone più grande regola la pressione massima quando il motore deve essere spento. Di solito è indicato dalla lettera P e una freccia con un più o un meno. Per aumentare il valore di questo parametro, la vite viene ruotata verso il "più" e per diminuire - verso il "meno".

La vite più piccola imposta la differenza di pressione tra accensione e spegnimento. È indicato dal simbolo "ΔΡ" e da una freccia. Di solito la differenza è fissata a 1,5-2 bar. Più alto è questo indicatore, meno spesso il relè accende il motore, ma allo stesso tempo aumenterà la caduta di pressione nel sistema.

Funzionamento e manutenzione

Innanzitutto, va notato che anche con una manutenzione tempestiva, le apparecchiature o alcuni suoi elementi si consumano prima o poi.

Prima di avviare il funzionamento del compressore, è necessario leggere attentamente tutte le regole e le raccomandazioni di fabbrica, nonché ispezionare regolarmente la struttura esterna. Qualsiasi danno esterno, anche minimo, può portare a un guasto prematuro dell'apparecchiatura, nonché al fatto che il compressore smette di pompare la pressione.

È altamente auspicabile affidare tutte le operazioni tecniche a specialisti esperti che utilizzano strumenti professionali e dispositivi diagnostici.

Pressostato fai da te

Se hai un termostato funzionante da un vecchio frigorifero a casa, oltre ad alcune abilità lavorative, puoi tranquillamente realizzare un pressostato per un compressore con le tue mani. Tuttavia, vale la pena avvertire in anticipo che una tale soluzione non può differire in grandi possibilità pratiche, poiché la pressione superiore con un tale approccio sarà limitata solo dalla forza dei soffietti di gomma.

Ordine di lavoro

Dopo aver aperto il coperchio, viene rilevata la posizione del gruppo di contatti richiesto, a tale scopo viene chiamato il circuito.Il primo passo è affinare il collegamento del compressore con il relè termico: i gruppi di contatti sono collegati ai terminali del circuito del motore elettrico e la valvola di scarico è collegata al tubo di uscita con un manometro di controllo. La vite di regolazione si trova sotto il coperchio del termostato.

Quando il compressore viene avviato, la vite ruota senza intoppi, allo stesso tempo è necessario monitorare le letture del manometro. Vale la pena fare attenzione che il ricevitore sia riempito del 10-15 percento! Per ottenere la pressione minima, è necessario muovere dolcemente lo stelo del pulsante frontale. A tal fine, il coperchio viene posizionato nella sua posizione originale, dopodiché la regolazione viene eseguita quasi alla cieca, poiché non c'è un posto dove installare il secondo manometro.

Per motivi di sicurezza si sconsiglia di impostare la pressione del termostato oltre 1-6 atm! Se vengono utilizzati dispositivi con un soffietto più forte, la portata massima può essere aumentata a 8-10 atm, che di solito è sufficiente per la maggior parte delle attività.

Il tubo capillare viene tagliato solo dopo aver verificato che il relè funzioni. Dopo il rilascio del refrigerante all'interno, l'estremità del tubo viene posizionata all'interno della valvola di scarico e saldata.

Il passaggio successivo è un pressostato fatto in casa per il compressore è collegato al circuito di controllo. Per fare ciò, il relè è fissato alla scheda di controllo con un dado. Il controdado è avvitato sulle filettature dello stelo, grazie al quale la pressione dell'aria può essere regolata in futuro.

Tenendo conto del fatto che il gruppo di contatti del relè termico di qualsiasi frigorifero è progettato per funzionare con correnti elevate, possono commutare circuiti abbastanza potenti, ad esempio circuiti secondari quando si lavora con un motore del compressore

Regolazione della pressione del compressore

Come accennato in precedenza, dopo aver creato un certo livello di compressione dell'aria nel ricevitore, il pressostato spegne il motore dell'unità. Al contrario, quando la pressione scende al limite di accensione, il relè riavvia il motore.

Ma spesso le situazioni che si presentano ti fanno modificare le impostazioni di fabbrica del pressostato e regolare la pressione nel compressore a tua discrezione. Verrà modificata solo la soglia di intercettazione inferiore, poiché dopo aver spostato verso l'alto la soglia di intercettazione superiore, l'aria verrà scaricata dalla valvola di sicurezza.

La pressione nel compressore viene regolata come segue.

- Accendere l'unità e registrare la lettura del manometro a cui il motore si accende e si spegne.

- Assicurarsi di scollegare il dispositivo dalla rete e rimuovere il coperchio del pressostato.

- Dopo aver rimosso il coperchio, vedrai 2 bulloni con molle. Il grande bullone è spesso indicato dalla lettera "P" con i segni "-" e "+" ed è responsabile della pressione superiore, alla quale il dispositivo verrà spento. Per aumentare il livello di compressione dell'aria, ruotare il regolatore verso il segno “+” e per diminuirlo verso il segno “-”. Innanzitutto, si consiglia di fare mezzo giro della vite nella direzione desiderata, quindi accendere il compressore e controllare il grado di aumento o diminuzione della pressione utilizzando un manometro. Correggi gli indicatori del dispositivo che il motore si spegne.

- Con una piccola vite è possibile regolare la differenza tra le soglie di accensione e spegnimento. Come accennato in precedenza, non è consigliabile che questo intervallo superi le 2 barre. Più lungo è l'intervallo, meno spesso si avvia il motore della macchina. Inoltre, si verificherà una significativa caduta di pressione nel sistema. L'impostazione della differenza tra le soglie on-off avviene allo stesso modo dell'impostazione della soglia on-off superiore.

Inoltre è necessario configurare il riduttore, se installato nell'impianto. È necessario tarare il riduttore di pressione ad un livello che corrisponda alla pressione di esercizio dell'utensile pneumatico o dell'attrezzatura collegata all'impianto.

Nella maggior parte dei casi, i modelli economici di compressori d'aria non sono dotati di un pressostato, poiché tali prodotti sono montati sul ricevitore. Sulla base di ciò, molti produttori pensano che il controllo visivo della pressione attraverso un manometro sarà più che sufficiente. Tuttavia, con l'uso prolungato del dispositivo, se non si desidera portare il motore al surriscaldamento, ha senso installare un pressostato per il compressore! Con questo approccio, lo spegnimento e l'avvio dell'azionamento verranno eseguiti automaticamente.

Scopo

La funzione dei compressori d'aria è quella di ricevere un getto d'aria con una certa pressione, deve essere stabile e uniforme. Dovrebbe anche essere possibile modificare i parametri di questo getto. Ogni compressore ha un serbatoio (cilindro) per l'aria. Deve avere la pressione necessaria. Quando lo si abbassa, è necessario accendere il motore per ricostituire la fornitura d'aria. In caso di pressione eccessiva, l'alimentazione dell'aria deve essere interrotta in modo che il contenitore non scoppi. Questo processo è controllato da un pressostato.

Con il suo corretto funzionamento, il motore è preservato, è protetto da frequenti accensioni e spegnimenti, il funzionamento del sistema è uniforme e stabile. La membrana del serbatoio è collegata al pressostato. Muovendo, può accendere e spegnere il relè.

Principio di funzionamento

Considerando la pressione nell'impianto, il relè serve ad aprire e chiudere il circuito di tensione, avvia il compressore in caso di pressione insufficiente e lo spegne quando il parametro sale al set point. Questo è il principio del funzionamento ad anello normalmente chiuso per il controllo del motore.

Si trova anche il principio di funzionamento inverso, quando il relè spegne il motore elettrico alla minima pressione nel circuito e lo accende alla massima. Questo è un circuito normalmente aperto.

Il sistema di lavoro è costituito da molle di diversa rigidità che rispondono alle variazioni di pressione. Durante il funzionamento vengono confrontate le forze di deformazione delle molle e la pressione dell'aria compressa. Quando la pressione cambia, il meccanismo a molla si attiva e il relè chiude o apre il circuito elettrico.

Accessori

Il relè del compressore d'aria può contenere i seguenti componenti:

- valvola di scarico. Si trova tra la camera di compressione e la valvola di ritegno del compressore. Quando il motore è spento, questo componente si attiva e rimuove la pressione in eccesso dal blocco pistone. All'avviamento del motore, la pressione generata chiude la valvola, facilitando l'avviamento dell'unità. Alcune valvole di sfiato hanno un'attivazione ritardata. All'avviamento del motore, assiste il motore rimanendo aperto fino al raggiungimento del valore impostato nel sistema. Durante questo periodo, il motore sta guadagnando la velocità massima.

- Interruttore meccanico. Serve per abilitare e disabilitare l'automazione. L'interruttore di solito ha due posizioni. Quando la modalità è attiva, le automatiche vengono attivate, il compressore è collegato alla rete e spento, tenendo conto dei parametri di pressione specificati nel sistema. In posizione off, non viene fornita alimentazione all'azionamento.

Relè termico. Protegge il motore limitando la corrente in modo che gli avvolgimenti del motore non si brucino. L'intensità di corrente richiesta viene impostata tramite il regolatore. Se il valore impostato viene superato, il motore verrà disconnesso dalla rete.

Valvola di sicurezza. Protegge l'impianto in caso di non corretto funzionamento del pressostato. Se la pressione viene superata, se il relè non funziona, la valvola di sicurezza si attiva, scaricando la pressione. In questo modo si evitano incidenti in caso di guasto del controllo.

Alcuni altri compressori e la loro riparazione

Ora le unità con compressore a vite sono popolari tra gli utenti. Non c'è quasi nessun attrito tra i rotori nei dispositivi a causa della formazione di un cuscino d'olio.Questo design consente alle viti di funzionare a lungo. Allo stesso tempo, la riparazione del blocco vite del compressore non è praticamente necessaria, solo i cuscinetti si consumano.

Se appare uno sviluppo sulle viti, è rimasto poco tempo prima che il blocco si inceppi. La riparazione dei compressori a vite in questi casi consiste nella sostituzione dei blocchi.

I compressori centrifughi sono dispositivi dinamici, vengono utilizzati per fornire il ricambio d'aria nelle miniere. Gli elementi principali di tale unità sono un rotore, una girante con pale e un diffusore o un'uscita anulare. Dall'affidabilità del sistema di lubrificazione in un compressore centrifugo. L'olio del compressore della turbina viene utilizzato per lubrificare le macchine centrifughe.

La riparazione dei compressori centrifughi deve essere eseguita dai dipendenti dei centri di assistenza, poiché si tratta di un'apparecchiatura complessa e costosa.

Il compressore scroll è un ventilatore a cilindrata. Si compone di due piastre a spirale inserite l'una nell'altra. Anche la riparazione dei compressori scroll viene eseguita al meglio da un tecnico dell'assistenza a causa del complesso design ermetico.

I problemi più comuni del compressore del condizionatore d'aria sono:

- rumori (crack, bussare);

- perdita;

- perdita di prestazioni.

La presenza di rumore nel compressore è facilmente riparabile. Più spesso Totale

i suoni estranei nel dispositivo diventano un segno di problemi nel cuscinetto. L'articolo viene sostituito o riparato. Anche la depressurizzazione non è un problema serio.

Riparare il compressore di un condizionatore d'aria per auto non è un compito difficile.

GUARDA IL VIDEO ISTRUZIONI

Schemi per il collegamento del pressostato al compressore

Il collegamento del relè che controlla il grado di compressione dell'aria può essere suddiviso in 2 parti: il collegamento elettrico del relè all'unità e il collegamento del relè al compressore tramite le flange di collegamento. A seconda del motore installato nel compressore, 220 V o 380 V, esistono diversi schemi per il collegamento del pressostato. Sono guidato da questi schemi, previa disponibilità di determinate conoscenze in ingegneria elettrica, puoi collegare questo relè con le tue mani.

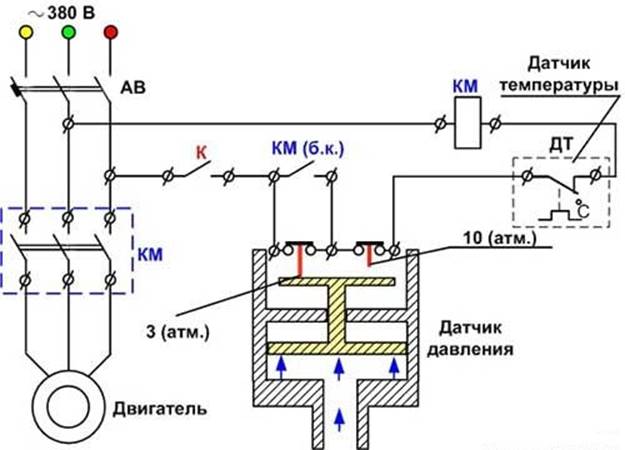

Collegamento del relè a una rete a 380 V

Per collegare l'automazione ad un compressore funzionante da rete a 380 V, utilizzare un avviatore magnetico. Di seguito è riportato uno schema di collegamento dell'automazione a tre fasi.

Nello schema, l'interruttore è contrassegnato con le lettere "AB" e l'avviatore magnetico è contrassegnato con "KM". Da questo diagramma si evince che il relè è impostato ad una pressione di accensione di 3 atm. e arresti - 10 atm.

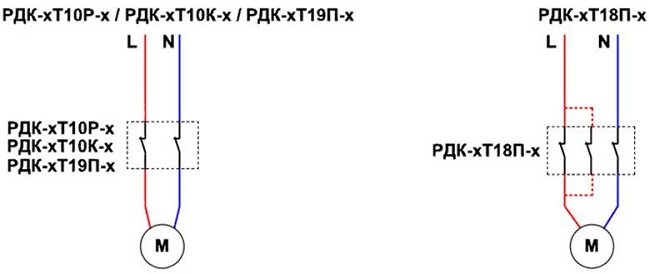

Collegamento del pressostato a una rete 220 V

Il relè è collegato a una rete monofase secondo gli schemi riportati di seguito.

Questi schemi mostrano vari modelli di pressostati della serie RDK, che possono essere collegati alla parte elettrica del compressore in questo modo.

Collegamento del pressostato all'unità

Collegare il pressostato al compressore è abbastanza semplice.

- Avvitare il pressostato sull'ugello ricevitore utilizzando il suo foro filettato centrale. Per una migliore sigillatura delle filettature, si consiglia di utilizzare fum tape o sigillante liquido. Inoltre, il relè può essere collegato al ricevitore tramite un riduttore.

- Collegare all'uscita più piccola del relè, se disponibile, una valvola di scarico.

- Alle restanti uscite del relè è possibile collegare un manometro o una valvola di sicurezza. Quest'ultimo è obbligatorio. Se non è necessario un manometro, l'uscita libera del pressostato deve essere tappata con un tappo metallico.

- Inoltre, i cavi della rete e del motore sono collegati ai contatti del sensore.

Dopo aver completato il collegamento completo del pressostato, è necessario predisporlo per il corretto funzionamento.

Perché si verifica una caduta di pressione nell'accumulatore

Molto probabilmente, la pressione diminuisce a causa di perdite d'aria. Il motivo è nella linea di pressione stessa.La riparazione di un compressore elettrico consiste in un'ispezione approfondita della tubazione. Per fare ciò, preparare un'emulsione di sapone e ricoprire i giunti nella tubazione. Se viene rilevata una perdita, viene trattata con nastro sigillante.

Il rubinetto di uscita dell'aria del ricevitore è in grado di far passare l'aria quando è allentato o è diventato inutilizzabile.

La testa del pistone del compressore è dotata di una valvola di controllo, che può anche causare il malfunzionamento del dispositivo. La testata viene smontata, ma l'aria viene prima rilasciata dall'accumulatore. Se questa operazione non aiuta, è necessario sostituire la valvola.

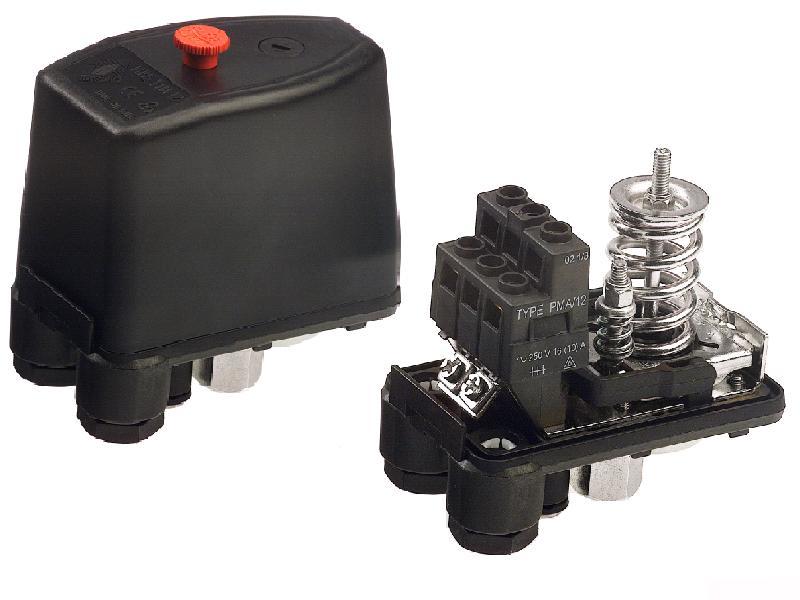

Schema e dispositivo

Il dispositivo è suddiviso nelle seguenti tipologie:

- Avviamento del motore elettrico del compressore quando la pressione scende al di sotto del valore impostato (normalmente chiuso);

- Spegnimento del motore quando la pressione dell'aria supera il segno normale (normalmente aperto).

Le molle sono considerate l'elemento di azionamento nel dispositivo. La loro forza di compressione viene misurata utilizzando una vite speciale. Di norma, i produttori regolano la forza di compressione delle molle in modo tale che la pressione nella rete pneumatica sia nell'ordine di 4-6 at. Questo parametro è sempre esattamente indicato nelle istruzioni.

Il pressostato prevede 2 sottogruppi obbligatori nel suo design: un interruttore meccanico e una valvola di scarico. L'interruttore meccanico protegge dall'avviamento accidentale del motore, svolgendo così la funzione di stand by. Dopo aver premuto, l'azionamento del dispositivo si avvia, dopodiché il compressore inizia a funzionare in modalità automatica. Senza premere il pulsante, il motore elettrico non funzionerà anche con pressione ridotta nella rete pneumatica.

La valvola di scarico è collegata alla linea di alimentazione dell'aria tra il compressore e il ricevitore ed è responsabile del funzionamento del motore. Quando l'azionamento del compressore è spento, la valvola di scarico sul ricevitore elimina l'aria compressa in eccesso, risparmiando così alle parti mobili lo sforzo aggiuntivo richiesto per il riavvio del compressore. Ciò evita che il motore venga sovraccaricato di coppia. Quando si accende il motore scarico, la valvola si chiude, impedendo la creazione di un carico eccessivo.

Per una maggiore sicurezza, i pressostati sono inoltre dotati di valvole di sicurezza, molto utili, ad esempio, in caso di rottura del pistone, arresto improvviso del motore elettrico e in qualsiasi altra emergenza!

Conclusione

Il compressore è più facile da mantenere subito dopo la messa in servizio.

È facile evitare errori di funzionamento se si studiano attentamente le istruzioni per il dispositivo:

- Prima di avviare l'unità, controllare l'olio del compressore e rabboccare se necessario.

- Ogni 16 ore di funzionamento, scaricare l'umidità dal ricevitore.

- Ogni 2 anni vale la pena ispezionare la valvola di ritegno sul compressore.

- È obbligatoria la presenza della messa a terra delle parti non sottoposte a corrente.

Il rispetto di tali requisiti e un'attenta attenzione al compressore ridurranno i costi di funzionamento del dispositivo.

Errori comuni del compressore

COMPRESSORI A PISTONE

COMPRESSORI A VITE