Valvole di intercettazione

-

articolo principale: Valvole di intercettazione

Le valvole di intercettazione vengono utilizzate per accendere e spegnere l'unità caldaia, i suoi elementi e le singole sezioni delle tubazioni durante il funzionamento dell'impianto della caldaia. Lei lavora a intermittenza. Il requisito principale per le valvole di intercettazione è fornire la tenuta stagna nello stato chiuso e fornire una resistenza minima al fluido in movimento nello stato aperto. Le valvole di intercettazione includono rubinetti, valvole, saracinesche e valvole a farfalla. Le valvole di intercettazione sono prodotte sia con azionamento manuale che elettrico. Negli impianti di caldaie di media e alta potenza vengono utilizzati principalmente valvole di intercettazione ad azionamento elettrico.

Pressione nominale

Le lettere PN indicano la pressione di esercizio consentita. La figura successiva indica il livello di pressione interna in bar che il prodotto può sopportare durante una vita utile di 50 anni ad una temperatura dell'acqua di 20 gradi. Questo indicatore dipende direttamente dallo spessore della parete del prodotto.

PN10. Questa designazione ha un tubo economico a parete sottile, la cui pressione nominale è di 10 bar. La temperatura massima che può sopportare è di 45 gradi. Tale prodotto viene utilizzato per il pompaggio di acqua fredda e riscaldamento a pavimento.

PN16 Pressione nominale più alta, temperatura del liquido limite più alta - 60 gradi Celsius. Tale tubo è notevolmente deformato sotto l'influenza di un forte calore, quindi non è adatto per l'uso negli impianti di riscaldamento e per la fornitura di liquidi caldi. Il suo scopo è l'approvvigionamento di acqua fredda.

PN20. Il tubo in polipropilene di questo marchio può sopportare una pressione di 20 bar e temperature fino a 75 gradi Celsius. È abbastanza versatile e viene utilizzato per fornire acqua calda e fredda, ma non dovrebbe essere utilizzato in un sistema di riscaldamento, poiché ha un alto coefficiente di deformazione sotto l'influenza del calore. A una temperatura di 60 gradi, un segmento di tale condotta di 5 m viene esteso di quasi 5 cm.

Requisiti per i coloranti

La colorazione con cui vengono applicate le decalcomanie deve essere resistente agli agenti chimici e agli agenti atmosferici, poiché la marcatura delle comunicazioni è necessaria sia nel settore industriale che nei complessi residenziali. GOST 14202-69 non si applica alle reti elettricamente conduttive.

Esistono diversi modi per applicare la vernice ai sistemi.

Il metodo di verniciatura continua si applica se la tubazione è corta e consiste in un numero limitato di connessioni.

Con un gran numero di componenti di reti cablate, lunghi chilometri e anche se l'architettura dell'edificio non implica grandi aree di colorazione, la colorazione viene utilizzata in frammenti separati. Il resto della tubazione è colorato per adattarsi al colore delle pareti, del soffitto, del pavimento, ecc. Nel caso in cui le comunicazioni si trovino all'esterno di edifici e strutture, il colore dovrebbe ridurre l'effetto termico sui tubi.

La dimensione del rivestimento dipende anche dal diametro esterno dei tubi. Nel caso in cui il diametro sia grande, la designazione del colore viene applicata sotto forma di strisce con un'altezza di almeno 1/4 della circonferenza del tubo.

Secondo GOST, la vernice viene applicata nelle aree più importanti e critiche, ad esempio in corrispondenza dei giunti e del passaggio di tubi attraverso pareti, soffitti, pavimenti, ecc., in corrispondenza delle flange, nei punti di selezione e controllo, nell'area di \u200b\u200bingresso e uscita nella stanza e da essa dopo 10 metri di sezioni all'interno dell'edificio e dopo 30-60 m all'esterno.

Importante!

Sulle tubazioni con pressione aumentata, le flange di collegamento sono soggette a verniciatura, poiché i sistemi lineari stessi sono in involucri protettivi.

Contrassegnare le comunicazioni con vari dispositivi

Nel caso in cui i contenuti delle comunicazioni siano particolarmente aggressivi, ad essi vengono applicati anelli di avvertenza in uno dei tre colori: il rosso corrisponde a infiammabilità, infiammabilità ed esplosività; colore giallo - pericoli e nocività (tossicità, radioattività, capacità di provocare vari tipi di ustioni, ecc.); il colore verde con bordo bianco corrisponde alla sicurezza del contenuto interno. La larghezza degli anelli, la distanza tra loro, i metodi di applicazione sono standardizzati da GOST 14202-69.

La marcatura di rete è possibile con l'aiuto di adesivi. Nel caso in cui l'adesivo contenga testo, è realizzato in un carattere ben distinguibile, senza simboli, parole, abbreviazioni non necessarie, nella sillaba massima accessibile. I caratteri sono conformi a GOST 10807-78.

Gli adesivi sono realizzati anche sotto forma di frecce che mostrano la direzione del flusso della sostanza all'interno del tubo. Le frecce sono standardizzate anche in termini di dimensioni

La designazione sulle frecce è differenziata: "sostanze infiammabili", "esplosive e pericolose per l'incendio", "sostanze velenose", "sostanze corrosive", "sostanze radioattive", "attenzione - pericolo!", "infiammabile - ossidante", "allergico sostanze”. Il colore delle frecce, così come le scritte, è applicato in bianco o nero, in modo da ottenere il massimo contrasto rispetto al rivestimento principale della pipa.

Con una componente di comunicazione particolarmente pericolosa, gli adesivi vengono realizzati sotto forma di segnali di avvertimento (oltre agli anelli colorati). I segni sono di forma triangolare con un'immagine nera su sfondo giallo.

Importante!

Negli impianti idraulici con acqua calda e nel caso di trasporto di benzina con piombo, le scritte devono essere bianche.

Se il contenuto della tubazione può danneggiare la designazione del colore, cambiarne la tonalità, vengono utilizzati schermi speciali come contrassegni aggiuntivi, che sono di natura informativa, numerica e alfabetica. I requisiti per la grafica degli scudi sono identici a quelli degli adesivi. Le caratteristiche dimensionali degli scudi corrispondono alle caratteristiche delle frecce. I pannelli di segnalazione devono essere posizionati in luoghi chiaramente visibili, se necessario, illuminati da illuminazione artificiale senza interferenze per la visualizzazione da parte del personale addetto alla manutenzione.

Lettura delle informazioni

- Il nome del produttore di solito viene prima.

- Successivamente viene la designazione del tipo di materiale di cui è composto il prodotto: PPH, PPR, PPB.

- Sui tubi deve essere indicata la pressione di esercizio, indicata da due lettere - PN, - e numeri - 10, 16, 20, 25.

- Diversi numeri indicano il diametro del prodotto e lo spessore della parete in millimetri.

- Sulle modifiche interne, può essere indicata la classe operativa secondo GOST.

- Il massimo consentito.

Indicato inoltre:

- Documenti normativi in base ai quali vengono fabbricati i prodotti per tubi, normative internazionali.

- Marchio di qualità.

- Informazioni sulla tecnologia con cui è realizzato il prodotto e la classificazione secondo MRS (Minimum Long-Term Strength).

- 15 cifre contenenti informazioni sulla data di produzione, numero di lotto, ecc. (le ultime 2 sono l'anno di produzione).

E ora soffermiamoci più in dettaglio sulle caratteristiche più importanti dei tubi in polipropilene indicate nella marcatura.

Armatura di controllo

-

articolo principale: Armatura di controllo

I raccordi di controllo vengono utilizzati per monitorare il movimento del prodotto e determinarne il livello. Include valvole di prova e a tre vie, indicatori di livello, ecc.

I raccordi per tubi sono realizzati in ghisa, acciai al carbonio e legati, metalli non ferrosi e leghe, ecc. Negli impianti di caldaie vengono utilizzati principalmente raccordi in acciaio e ghisa. I limiti dell'uso di raccordi in ghisa e acciaio secondo le regole di Gosgortekhnadzor e SNiP І-G.7-62 sono riportati nella tabella seguente.

In base alla progettazione del collegamento a tubi e apparecchiature, vengono prodotti raccordi flangiati, di accoppiamento, a perno e saldati.

Il più comune negli impianti di caldaie sono i raccordi flangiati, in quanto consentono durante il funzionamento di smontare, pulire e riparare i sistemi di tubazioni.

I raccordi di accoppiamento hanno una filettatura interna alle estremità di collegamento. Producono tali raccordi con Din fino a 80 mm e sono utilizzati per tubazioni su ru fino a 10 kgf / cm².

Per installare dispositivi di controllo e automazione, vengono prodotti raccordi a perno con un diametro fino a 20 mm, le cui estremità di collegamento sono tagliate dall'esterno.

Nelle tubazioni che non richiedono lo smontaggio e il trasporto di prodotti poco aggressivi, vengono utilizzati raccordi saldati.

Limiti di utilizzo dei raccordi in ghisa e acciaio per reti intrashop

| Dy mm (fino a) | Materiale dell'armatura | Valori dei parametri per le pipeline intrashop | |

|---|---|---|---|

| P Schiavo' kgf/cm² | T v'°C | ||

| 200 | ghisa grigia | 13 | 300 |

| 400 | ghisa grigia | 13 | 200 |

| 500 | ghisa grigia | 13 | 150 |

| 300 | ghisa grigia | 8 | 300 |

| 500 | ghisa grigia | 8 | 200 |

| 600 | ghisa grigia | 8 | 150 |

| 500 | ghisa grigia | 5 | 300 |

| 200 | ghisa grigia | 2,5 | Qualsiasi |

| 80 | ferro malleabile | 40 | 400 |

| 100 | ferro malleabile | 25 | 300 |

| 250 | ferro malleabile | — | — |

| Qualsiasi | Acciaio al carbonio | 64 | 400;450 |

Appunti: 1. Durante la posa di tubazioni fuori terra, non è consentito installare raccordi in ghisa sferoidale - a una temperatura dell'aria inferiore a -30 ° C e in ghisa grigia - inferiore a - 10 ° C. In questi casi è necessario installare raccordi in acciaio .

2. È consentito installare raccordi in ghisa grigia sulle linee di drenaggio e condensa delle tubazioni.

Punto di riscaldamento individuale. Principio di funzionamento

Il punto di riscaldamento centrale, che è la fonte del vettore di calore, fornisce acqua calda all'ingresso del singolo punto di riscaldamento attraverso la tubazione. Inoltre, questo liquido non entra in alcun modo in nessuno dei sistemi edilizi. Sia per il riscaldamento che per l'acqua di riscaldamento nell'impianto ACS, nonché per la ventilazione, viene utilizzata solo la temperatura del liquido di raffreddamento fornito. L'energia viene trasferita ai sistemi in scambiatori di calore a piastre.

La temperatura viene trasferita dal refrigerante principale all'acqua prelevata dal sistema di alimentazione dell'acqua fredda. Quindi, il ciclo di movimento del liquido di raffreddamento inizia nello scambiatore di calore, passa attraverso il percorso del sistema corrispondente, emettendo calore e ritorna attraverso la rete idrica principale di ritorno per un ulteriore utilizzo all'impresa che fornisce calore (locale caldaia). La parte del ciclo che prevede il rilascio di calore riscalda le abitazioni e rende calda l'acqua dei rubinetti.

L'acqua fredda entra nei riscaldatori dal sistema di alimentazione dell'acqua fredda. Per questo, viene utilizzato un sistema di pompe per mantenere il livello di pressione richiesto nei sistemi. Pompe e dispositivi aggiuntivi sono necessari per ridurre o aumentare la pressione dell'acqua dalla linea di alimentazione a un livello accettabile, nonché la sua stabilizzazione nei sistemi dell'edificio.

Svantaggi del riscaldamento centralizzato

Lo schema tradizionale del riscaldamento centralizzato funziona in questo modo: dal locale caldaia centrale, il refrigerante scorre attraverso la rete elettrica fino all'unità di riscaldamento centralizzato, dove viene distribuito attraverso tubazioni interne al quartiere ai consumatori (edifici e case). La temperatura e la pressione del liquido di raffreddamento è controllata centralmente, nel locale caldaia centrale, con valori uniformi per tutti gli edifici.

In questo caso, sono possibili perdite di calore lungo il percorso, quando la stessa quantità di liquido di raffreddamento viene trasferita a edifici situati a distanze diverse dal locale caldaia. Inoltre, l'architettura del microdistretto è solitamente costituita da edifici di varie altezze e design. Pertanto, gli stessi parametri del liquido di raffreddamento all'uscita del locale caldaia non significano gli stessi parametri di ingresso del liquido di raffreddamento in ciascun edificio.

L'uso dell'ITP è diventato possibile grazie ai cambiamenti nello schema di regolazione della fornitura di calore. Il principio ITP si basa sul fatto che la termoregolazione avviene direttamente all'ingresso del termovettore nell'edificio, esclusivamente e individualmente per esso.Per fare ciò, le apparecchiature di riscaldamento si trovano in un punto di riscaldamento individuale automatizzato - nel seminterrato dell'edificio, al piano terra o in un edificio separato.

Determinazione del punto di riscaldamento individuale ITP

Secondo la definizione del libro di testo, un ITP non è altro che un punto di riscaldamento progettato per servire l'intero edificio o le sue singole parti. Questa formulazione secca ha bisogno di qualche spiegazione.

Le funzioni di un singolo punto di riscaldamento sono di ridistribuire l'energia proveniente dalla rete (punto di riscaldamento o locale caldaia) tra gli impianti di ventilazione, acqua calda e riscaldamento, in funzione delle esigenze dell'edificio. Ciò tiene conto delle specificità dei locali serviti. Residenziale, magazzino, seminterrato e altri tipi, ovviamente, dovrebbero differire in termini di condizioni di temperatura e parametri di ventilazione.

L'installazione di ITP implica la presenza di una stanza separata. Molto spesso, l'apparecchiatura viene installata nel seminterrato o nei locali tecnici di grattacieli, estensioni di condomini o in edifici separati situati nelle immediate vicinanze.

L'ammodernamento dell'edificio mediante l'installazione di ITP richiede notevoli costi finanziari. Nonostante ciò, la rilevanza della sua attuazione è dettata dai vantaggi che promettono indubbi benefici, ovvero:

- il consumo di refrigerante e i suoi parametri sono soggetti a controllo contabile e operativo;

- distribuzione del liquido di raffreddamento in tutto il sistema in base alle condizioni di consumo di calore;

- regolazione del flusso del liquido di raffreddamento, in accordo con le esigenze sorte;

- la possibilità di cambiare il tipo di liquido di raffreddamento;

- aumento del livello di sicurezza in caso di incidenti e altro.

La capacità di influenzare il processo di consumo del refrigerante e le sue prestazioni energetiche è di per sé interessante, per non parlare del risparmio derivante dall'uso razionale delle risorse termiche. I costi una tantum delle apparecchiature ITP saranno più che ripagati in un periodo di tempo molto modesto.

La struttura di un ITP dipende dai sistemi di consumo che serve. In generale, può essere dotato di sistemi per la fornitura di riscaldamento, fornitura di acqua calda, riscaldamento e fornitura di acqua calda, nonché riscaldamento, fornitura di acqua calda e ventilazione. Pertanto, l'ITP deve includere i seguenti dispositivi:

- scambiatori di calore per il trasferimento di energia termica;

- valvole di bloccaggio e regolazione;

- strumenti per il monitoraggio e la misurazione dei parametri;

- attrezzature per pompe;

- pannelli di controllo e controllori.

Lo schema della sottostazione di riscaldamento è realizzato utilizzando uno scambiatore di calore a piastre ed è completamente autonomo. Per mantenere la pressione al livello richiesto, è installata una doppia pompa. Esiste un modo semplice per "riequipaggiare" il circuito con un sistema di fornitura di acqua calda e altre unità e unità, compresi i dispositivi di misurazione.

Il funzionamento dell'ITP per la fornitura di acqua calda implica l'inclusione nello schema di scambiatori di calore a piastre che operano solo sul carico sulla fornitura di acqua calda. Le perdite di carico in questo caso sono compensate da un gruppo di pompe.

Nel caso di sistemi organizzativi per il riscaldamento e la fornitura di acqua calda, gli schemi di cui sopra sono combinati. Gli scambiatori di calore a piastre per il riscaldamento funzionano insieme a un circuito ACS a due stadi e l'impianto di riscaldamento viene rifornito dalla tubazione di ritorno della rete di riscaldamento mediante apposite pompe. La rete di approvvigionamento dell'acqua fredda è la fonte di alimentazione dell'impianto sanitario.

Se è necessario collegare un sistema di ventilazione all'ITP, è dotato di un altro scambiatore di calore a piastre collegato ad esso. Il riscaldamento e l'acqua calda continuano a funzionare secondo il principio precedentemente descritto e il circuito di ventilazione è collegato allo stesso modo di un circuito di riscaldamento con l'aggiunta della strumentazione necessaria.

3. Condutture di processo

3.3.1. I requisiti di sicurezza generali associati alla costruzione e al posizionamento di condotte tecnologiche, apparecchiature, valvole devono essere conformi a SNiP 3.05.05-84.

Le tubazioni tecnologiche (parti e raccordi) sono soggette a test di tenuta e resistenza in conformità con i requisiti di SNiP 3.05.05-84.

3.3.2. Per le condutture delle stazioni di pompaggio e di riempimento, è necessario redigere uno schema tecnologico dell'ubicazione delle condotte sotterranee e di superficie e dei dispositivi di bloccaggio installati su di esse.

Non è consentito modificare l'attuale layout dei gasdotti senza il permesso del capo ingegnere dell'associazione.

Le pompe utilizzate per il pompaggio di liquidi infiammabili devono essere dotate di:

interblocchi che escludono l'avvio o l'arresto del funzionamento in assenza di un liquido pompato nel suo corpo o deviazioni dei livelli superiore e inferiore dei liquidi nei serbatoi di ricezione e alimentazione dai valori massimi consentiti;

mezzi di segnalazione di avvertimento per violazione di parametri operativi che influiscono sulla sicurezza.

3.3.3. Le tubazioni dei sistemi tecnologici esplosivi non devono avere flange o altri collegamenti rimovibili, ad eccezione dei luoghi in cui sono installati i raccordi o sono collegati i dispositivi.

3.3.4. Sulla tubazione di scarico delle pompe centrifughe e dei compressori deve essere prevista una valvola di ritegno o altro dispositivo per impedire il movimento dei liquidi pompati nella direzione opposta e, se necessario, un dispositivo di sicurezza (valvola).

Gli impianti di intercettazione e comando devono essere numerati in base agli schemi tecnologici esecutivi.

Le valvole di arresto (valvole a saracinesca, rubinetti) installate sulle tubazioni devono avere indicatori di posizione finale.

3.3.5. Sulle condizioni dei pendini e dei supporti delle tubazioni posati fuori terra, è necessario istituire una supervisione al fine di evitare il loro pericoloso cedimento e deformazione, che può causare un incidente.

3.3.6. Nei luoghi in cui i lavoratori attraversano condotte, dovrebbero essere predisposte piattaforme di transizione o ponti con ringhiere.

3.3.7. Vassoi e trincee devono essere ricoperti con lastre di materiale non combustibile.

3.3.8. Vassoi, trincee e pozzi sulle tubazioni devono essere mantenuti puliti e regolarmente puliti e sciacquati con acqua.

Le valvole di intercettazione situate in pozzi, camere o trincee (vassoi) devono avere azionamenti che ne consentano l'apertura (chiusura) senza che il lavoratore scenda nel pozzo o nella trincea (vassoio).

3.3.9. Utilizzare piedi di porco, tubi, ecc. per aprire e chiudere i raccordi delle tubazioni. proibito.

3.3.10. Se ci sono sezioni senza uscita sulle condotte, devono essere sistematicamente monitorate. Nel periodo invernale dell'anno, dovrebbero essere prese misure per prevenirne il congelamento.

3.3.11. Non è consentito l'uso di fiamme libere (falò, torce, cannelli, ecc.) per il riscaldamento di tubazioni e raccordi. Il riscaldamento può essere effettuato solo con acqua calda, vapore o sabbia riscaldata, mentre l'area riscaldata deve essere scollegata dalle tubazioni esistenti.

3.3.12. Non è consentita la pulizia dei tappi formati nelle tubazioni con barre di acciaio e altri dispositivi che possono provocare scintille per attrito o colpi contro il tubo.

3.3.13. Non è consentito il funzionamento di tubazioni utilizzando raccordi e raccordi non standard.

3.3.14. I tubi flessibili non devono essere utilizzati in sistemi tecnologici esplosivi.

3.3.15. Durante il pompaggio di prodotti petroliferi, non sono consentiti lavori di riparazione di tubazioni e loro raccordi.

3.3.16. Le tubazioni per i prodotti petroliferi devono essere messe a terra per scaricare l'elettricità statica.

In assenza di rondelle realizzate con materiali dielettrici e rondelle verniciate con vernici non conduttive nei collegamenti flangiati delle tubazioni, la messa a terra affidabile delle tubazioni è assicurata dal loro collegamento a serbatoi collegati a terra.

zakonbase.ru

Vantaggi dell'utilizzo di ITP

Il sistema di fornitura di calore a quattro tubi dal punto di riscaldamento centrale, che in precedenza veniva utilizzato abbastanza spesso, presenta molti svantaggi che sono assenti dall'ITP. Inoltre, quest'ultimo ha una serie di vantaggi molto significativi rispetto al suo concorrente, vale a dire:

- efficienza grazie ad una significativa riduzione (fino al 30%) del consumo di calore;

- la disponibilità di dispositivi semplifica il controllo sia del flusso del liquido di raffreddamento che degli indicatori quantitativi dell'energia termica;

- la possibilità di un'influenza flessibile e tempestiva sul consumo di calore ottimizzando la modalità del suo consumo, ad esempio in funzione del clima;

- facilità di installazione e ingombro del dispositivo piuttosto modesto, che ne consentono l'inserimento in ambienti di piccole dimensioni;

- affidabilità e stabilità dell'ITP, nonché un effetto benefico sulle stesse caratteristiche dei sistemi serviti.

Questo elenco può essere continuato all'infinito. Riflette solo i principali, giacenti in superficie, i benefici ottenuti utilizzando l'ITP. Si può aggiungere, ad esempio, la possibilità di automatizzare la gestione degli ITP. In questo caso, le sue prestazioni economiche e operative diventano ancora più appetibili per il consumatore.

Lo svantaggio più significativo di ITP, a parte i costi di trasporto e movimentazione, è la necessità di espletare ogni sorta di formalità. L'ottenimento di permessi e approvazioni appropriati può essere considerato un compito molto serio.

Tipi di rivestimenti

Per rivestire i sistemi lineari viene utilizzato un materiale di verniciatura che corrisponde al GOST e dipende dal componente interno, dalla composizione fisico-chimica dei tubi, dalle loro caratteristiche isolanti, nonché dal costo della vernice.

Nei locali in cui non è presente un ambiente aggressivo, è prevista una buona ventilazione, è possibile utilizzare smalti secondo la documentazione tecnica.

La marcatura deve essere eseguita rigorosamente in conformità con le norme di sicurezza al fine di evitare incidenti e rischi di lesioni.

Periodicamente, tutti i prodotti per la marcatura sono soggetti a rinnovo per ripristinare il colore originale.

Di seguito sono riportate le risposte alle domande più comuni sulla marcatura di condotte per impianti industriali e civili.

Di che colore devono essere verniciate le tubazioni nella centrale di riscaldamento, nell'ITP, nel locale caldaia?

Secondo GOST 14202, la marcatura delle condutture non dipende dall'oggetto, ma dipende dalla sostanza nella conduttura.

Le tubazioni con la sostanza trasportata ACQUA sono dipinte di verde, VAPORE - rosso, ARIA - blu, GAS - giallo, ACIDI - arancione, ALCALINO - viola, LIQUIDI - marrone, ALTRO - grigio.

Come contrassegnare le tubazioni nella centrale di riscaldamento, ITP, locale caldaia?

Le sostanze più comuni nelle tubazioni della sottostazione di riscaldamento centrale/ITP/locali caldaie sono acqua, vapore e gas.

La tubazione con l'acqua dovrebbe essere dipinta di verde, con vapore - rosso, con gas - giallo. La colorazione di identificazione può essere applicata nelle sezioni.

È inoltre necessario indicare il nome e la direzione di movimento della sostanza utilizzando o . Il loro colore deve essere lo stesso di quello dei contrassegni di identificazione. Le posizioni degli scudi sono regolate da documentazione normativa.

Di che colore devono essere verniciate le tubazioni dell'acqua calda/fredda/refrigerante?

Tutte le tubazioni che trasportano sostanze la cui componente principale è l'acqua sono dipinte di verde in conformità con.

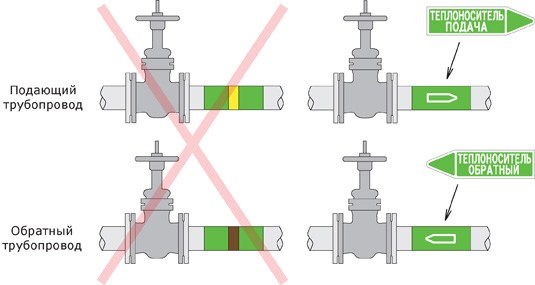

Se si contrassegnano le tubazioni in base a, le tubazioni di alimentazione e ritorno sono dipinte di verde (se il liquido di raffreddamento è acqua).

Per identificare le tubazioni di mandata e di ritorno, devono essere utilizzate denominazioni appropriate con il senso di marcia e la scritta, ad esempio "ALIMENTAZIONE DEL VETTORE RISCALDAMENTO"

L'obbligo di contrassegnare la tubazione di alimentazione della rete di riscaldamento con un anello giallo su sfondo verde e la tubazione di ritorno - con un anello marrone su sfondo verde, è presa in prestito dalle "Istruzioni tipiche per il funzionamento, la riparazione e il controllo" ora inattive di condotte idriche di rete fisse RD 34.39.501, TI 34-70-042- 85” ed era valido solo per le condotte idriche di rete che sono nel bilancio delle centrali elettriche.

L'attuale documentazione normativa per la marcatura di tubazioni con liquido di raffreddamento si riferisce esclusivamente ai requisiti di GOST 14202.

Come contrassegnare correttamente i gasdotti?

Le tubazioni che trasportano qualsiasi gas sono dipinte di giallo in conformità con.

Specificare il nome del gas e la direzione del movimento con o .

È inoltre necessario, a seconda dei parametri del gas, applicare anelli di avvertimento rossi o gialli (Tabella 3, ), e se il gas ha una proprietà pericolosa (infiammabilità, tossicità, agente ossidante), deve essere presente un'adeguata segnaletica di pericolo applicato.

Come contrassegnare le tubazioni del vapore?

Le tubazioni del vapore devono essere dipinte di rosso e munite di uno scudo rosso con il nome e la direzione del suo movimento.

Se la pressione nella condotta del vapore è superiore a 1 kgf / cm² e la temperatura di St. 120C, sulla vernice deve essere applicato un anello di avvertimento giallo. Con l'aumento dei parametri del vapore, aumenta il numero di anelli applicati (vedi Tabella 3

GOST 14202-69 ha lo stato di un documento valido.

Quali materiali dovrebbero essere utilizzati per contrassegnare le tubazioni secondo GOST 14202-69?

Inoltre non ci sono documenti che vietino la marcatura con nastri autoadesivi e pennarelli a base di PVC.

Inoltre, l'uso di materiali autoadesivi è più conveniente (generalmente accettato in tutto il mondo): più conveniente, più veloce, più preciso, consente di soddisfare in modo più accurato gli importanti requisiti di GOST per colore, dimensione, carattere e forma.

7.4. Tutte le apparecchiature, comprese le condutture

1.7.4. Tutte le apparecchiature principali e ausiliarie, comprese le tubazioni, i sistemi e le sezioni degli autobus, nonché i raccordi, le serrande per le tubazioni del gas e dell'aria, devono essere numerate. In presenza di un sistema di controllo selettivo (ISS), la numerazione delle valvole in opera e sugli schemi esecutivi deve essere doppia, indicando il numero corrispondente allo schema operativo e il numero secondo l'ISU. L'apparecchiatura principale deve avere numeri di serie e l'apparecchiatura ausiliaria deve avere lo stesso numero di quella principale, con l'aggiunta delle lettere A, B, C, ecc. La numerazione degli impianti deve essere effettuata dall'estremità permanente dell'edificio e dalla fila A. Nei doppi blocchi, ad ogni caldaia deve essere assegnato un numero di blocco con l'aggiunta delle lettere A e B. I singoli collegamenti del sistema di alimentazione del combustibile devono essere numerati in sequenza e nella direzione del movimento del carburante e collegamenti paralleli - con l'aggiunta a questi numeri di lettere A e B lungo il percorso del carburante da sinistra a destra.

Requisiti PTE sull'ordinazione della numerazione di tutte le apparecchiature principali e ausiliarie, condutture, valvole, saracinesche, sistemi e sezioni di pneumatici, ecc. sono necessari per garantire la correttezza degli ordini operativi e l'accuratezza dell'esecuzione di questi ordini sul sito durante l'esecuzione di lavori operativi: commutazione, controllo delle apparecchiature, test, riparazioni, ecc.

Ai fini del posizionamento compatto ed economico dei dispositivi sui pannelli di controllo delle apparecchiature delle unità di potenza, viene utilizzato un sistema di controllo selettivo (MCS), che fornisce il controllo individuale da un tasto sul pannello di controllo a dozzine di valvole di intercettazione, a seconda della capacità ( numero di numeri) del combinatore. I raccordi collegati a tale sistema hanno una doppia numerazione; oltre al numero abituale secondo lo schema operativo, viene assegnato anche un numero secondo l'ISU.

La numerazione ei simboli consentono di abbreviare le voci nella documentazione tecnica e di specificare le istruzioni operative.Quindi, ad esempio, la voce “Stop ventilatore n. 3A” significa che il ventilatore “A” del terzo gruppo caldaia deve essere spento; è possibile una forma più breve: "Stop DV-ZA". La voce "Spegnere il sezionatore tra la 2a e la 3a sezione degli autobus da 6 kV" può essere eseguita come segue: "Spegnere SV2-3 - 6 kV".

Si consiglia di contrassegnare le valvole di intercettazione e di controllo, le saracinesche secondo il seguente principio: separare, a partire dal primo numero di ciascuna unità, la numerazione delle valvole, delle valvole e delle saracinesche separatamente per le tubazioni del vapore, le linee di alimentazione, i condotti dell'aria e condotti del gas, gasdotti e gasdotti. Le saracinesche con lo stesso nome, le saracinesche e le valvole di tutte le unità devono avere lo stesso numero. Ad esempio, la valvola vapore principale di tutte le caldaie deve avere lo stesso numero, la serranda dietro l'aspiratore fumi di tutte le caldaie deve avere lo stesso numero (la nona serranda gas della quarta caldaia), ecc. Altri principi possono essere utilizzati per la numerazione, ad esempio per le valvole del vapore si aggiunge la lettera “P”, per le valvole sull'acqua di alimentazione la lettera “B”, per le valvole sull'acqua di ricircolo la lettera “C”, ecc.

Il sistema di designazione e numerazione deve essere conforme ai requisiti delle norme dell'Autorità di vigilanza energetica dello Stato e del PUE.

foraenergy.ru