Perforazione di pozzi profondi

La perforazione di un pozzo profondo, e soprattutto ultra profondo, è un'impresa complessa e costosa. Nella pratica mondiale, i pozzi profondi vengono perforati con impianti molto potenti e costosi con una capacità di sollevamento di 600-800 tonnellate.

Finora sono stati realizzati solo pochi pezzi di tali installazioni, meno delle dita di una mano.

Il nostro progetto prevede la perforazione di un pozzo profondo utilizzando un impianto di perforazione convenzionale.

Allo stesso tempo, viene preservato lo schema classico di distruzione e rimozione della roccia sulla superficie terrestre, ma vengono utilizzati nuovi metodi tecnologici, alcuni nuovi strumenti e, soprattutto, un nuovo approccio al problema della perforazione profonda.

L'elemento più importante nel complesso delle apparecchiature sono le pompe di fango, che costringono il fango di perforazione (argilla) ad alta pressione a circolare lungo le aste di perforazione e quindi su attraverso lo spazio anulare tra la serie di tubi e le pareti del pozzo.

L'energia delle pompe viene convertita nel lavoro utile del turbodrillo, che fa ruotare la punta in basso, e assicura la risalita della roccia perforata sulla superficie della terra.

La soluzione che esce dal pozzo superdeep di Kola viene ripulita dai pezzi di roccia e reiniettata nelle aste di perforazione. La circolazione va a ciclo chiuso.

Se ti trovi sull'impianto di perforazione durante l'aumento della corda di perforazione, vedrai file verticali di "candele" all'interno della torre - tubi separati in cui è divisa la corda. Solitamente la colonna è composta da "candele" alte 36 metri. Il loro diametro è di circa 15 centimetri.

La punta è consumata: sollevano l'intera corda, ne avvitano una nuova e abbassano le "candele" nel pozzo nell'ordine inverso. Quando si perforano pozzi profondi, la punta compie diverse centinaia di viaggi di questo tipo e quando si guidano pozzi ultra profondi - più di mille!

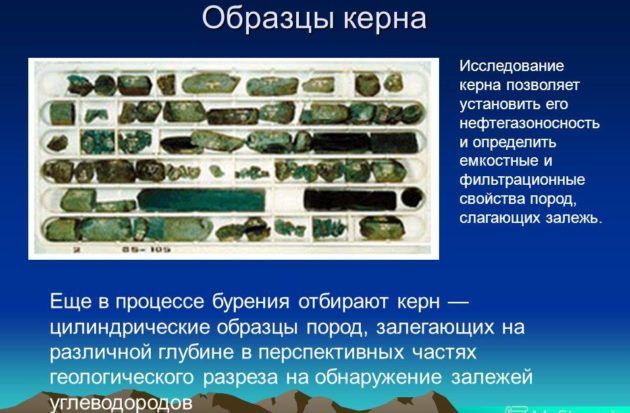

Allo stesso tempo, è necessario mantenere la verticalità del pozzo entro determinate tolleranze, fissare tempestivamente le rocce esposte con tubi di rivestimento, prelevare campioni di roccia dai fondali - carote, realizzare un complesso di geofisici di fondo pozzo sondaggi e molti altri lavori.

Una perforatrice per la perforazione di un pozzo profondo è, infatti, un grande impianto moderno. L'intero complesso di apparecchiature è destinato a perforare uno stretto passaggio cilindrico lungo diversi chilometri nella crosta terrestre. Questa è solo un'iniezione nelle viscere della Terra. Ma quanto è difficile da fare...

Di solito un pozzo profondo viene avviato con una punta di grande diametro. La perforazione viene eseguita fino alla comparsa di eventuali complicazioni nel pozzo (afflusso di acqua, petrolio e gas, cumuli di fango di perforazione, crolli di pareti), rendendo impossibile l'ulteriore approfondimento del pozzo.

Quindi tubi speciali vengono abbassati nel pozzo e lo spazio tra i tubi e le pareti del pozzo viene riempito con malta cementizia.

Ora il pozzo è blindato e si può continuare la perforazione (con punte di diametro leggermente inferiore) fino a quando eventuali nuove complicazioni bloccano il percorso della punta.

Quindi un'altra serie di tubi viene calata nel pozzo e cementata, di diametro inferiore rispetto alla prima. Tali tubi vengono calati nel pozzo tante quante sono le zone di complicazioni.

Ogni buco profondo è come un telescopio sotterraneo, che punta lontano dalle stelle. Dal numero di passaggi (tubi) in questo telescopio, viene giudicato il grado di complessità e l'alto costo della perforazione.

È molto difficile determinare in anticipo il numero richiesto di collegamenti del telescopio e il rapporto tra le loro dimensioni. È praticamente impossibile prevedere a quale profondità si verificherà una complicazione che richiederà l'abbassamento nel pozzo del filo di rivestimento, il prossimo anello del telescopio.

Il sottosuolo è molto variabile: i pozzi letteralmente adiacenti possono differire tra loro in termini di condizioni di perforazione.O all'improvviso incontrerai una falda acquifera in pressione, dalla quale dovresti proteggerti con tubi di rivestimento, poi ti imbatterai in uno strato di rocce fratturate e il fluido di perforazione inizierà a fluire lungo di esse invece di portare verso l'alto la roccia distrutta, quindi improvvisamente le pareti del pozzo inizieranno a crollare, poi si formeranno delle caverne...

È impossibile prevedere tutte le difficoltà sul futuro percorso sotterraneo. Durante un viaggio, gli astronauti probabilmente sanno di più sulle loro rotte rispetto ai perforatori che attaccano le viscere della terra ...

Dopotutto, non è un caso che scienziati nei laboratori di molti paesi stiano attualmente studiando il materiale di base consegnato dalla Luna da aerei sovietici e americani, ma nessun laboratorio al mondo ha ancora campioni di rocce terrestri estratti da una profondità di almeno 10 chilometri!

Vantaggi del funzionamento di apparecchiature HDD e tecnologia di perforazione orizzontale

Produzione e caratteristiche tecniche di perforazione

Grazie a questa tecnologia è possibile posare una condotta senza problemi anche nei casi più difficili e senza lo sviluppo di trincee.

- in acque galleggianti, rocce e altri terreni complessi;

- sotto oggetti agricoli, nonché bacini artificiali, burroni e altri oggetti naturali;

- sotto autostrade, binari e piste, funzionanti e non;

- con un'alta densità di edifici nelle città, anche di grandi dimensioni: sotto strade, piazze e binari del tram;

- nelle aree protette dove sono ubicati trasporti di condotte o linee elettriche;

- nel territorio in cui è ubicata l'impresa industriale, anche durante la produzione in corso.

Questa tecnologia ha molti vantaggi:

Poiché questo tipo di lavoro non richiede la sospensione del traffico o il blocco delle vie di trasporto, ciò riduce notevolmente i tempi di lavoro.

Riduzione dei tempi di lavoro, grazie alle moderne tecnologie di perforazione e all'utilizzo di moderne attrezzature.

Per eseguire il lavoro è necessario un numero minimo di attrezzature e persone.

Minimo rischio di emergenza, a garanzia che la condotta rimarrà intatta.

A causa del funzionamento autonomo del complesso di perforazione, non sono necessarie fonti di alimentazione aggiuntive.

Evitare gli ostacoli - grazie alla flessibilità delle aste di perforazione, menzionata sopra. Non è necessario abbassare il livello della falda freatica.

Aspetto finanziario ed economico della perforazione

Dai vantaggi della tecnologia precedentemente individuati derivano i seguenti aspetti:

I costi complessivi del gasdotto diminuiranno a causa di lavori di costruzione più rapidi, nonché del numero minimo di unità di lavoratori e attrezzature coinvolti.

Tutte le apparecchiature HDD sono autonome, il che significa che non è necessario spendere soldi per le risorse energetiche.

Se i lavori vengono eseguiti in città, non dovrai spendere soldi per il ripristino di strade, parchi, ecc., poiché il lavoro è garantito in modo efficiente e accurato.

L'uso di sole apparecchiature e soluzioni di alta qualità consente di ridurre i costi di riparazione e funzionamento delle tubazioni.

Aspetto socio-economico

I lavori in corso non hanno praticamente alcun impatto sull'ambiente e sulla popolazione:

Nessun effetto dannoso per l'ambiente.

Nessun danno per l'agricoltura.

Sebbene la realizzazione di tali opere influisca sempre negativamente sui residenti, qui l'impatto negativo è ridotto al minimo.

La posa delle linee di comunicazione in modo tradizionale richiede l'uso di attrezzature speciali che distruggano la massa del terreno fino al livello della posa. A sua volta, la perforazione direzionale orizzontale (HDD) si concentra sul metodo di formazione senza scavo di un canale o pozzo in cui viene posato un tubo o un cavo. Naturalmente, gli impianti utilizzati in questo caso svolgono azioni tecnologicamente più complesse e richiedono maggiori costi energetici. Tuttavia, ci sono molti vantaggi che giustificano la tecnica HDD.La tecnologia di perforazione senza creare una trincea consente la posa di comunicazioni in condizioni in cui non è consentita la distruzione della superficie del suolo. Ciò è particolarmente vero nelle aree urbane, ma le caratteristiche di questo metodo di perforazione non finiscono qui.

Perforazione direzionale orizzontale

Oltre a una maggiore versatilità, l'HDD presenta altri vantaggi rispetto alla posa in trincea delle comunicazioni:

- la possibilità di perforare sotto foreste, bacini artificiali, burroni, strade, ecc.;

- è necessario un numero minore di attrezzature speciali della forza lavoro per eseguire la posa delle comunicazioni;

- il periodo di lavoro è ridotto;

- il rischio di incidenti è notevolmente ridotto;

- non è necessario ripristinare le infrastrutture danneggiate e la superficie terrestre esposta;

- il paesaggio conserva l'aspetto originario, l'opera non arreca disagi alle persone che abitano la zona.

I lavori sull'HDD vengono eseguiti in più fasi:

- Formazione. Comprende lo studio dei suoli, dei sistemi di comunicazione e di altro nell'area in cui è prevista la perforazione del pozzo.

- Perforare un pozzo pilota. Viene utilizzata una speciale testa di taglio della roccia.

- Espansione del pozzo pilota. Un rimmer viene tirato attraverso il foro pilota, grazie al quale il suo diametro viene aumentato alla dimensione richiesta.

- Posa di condotte.

- Consegna dell'oggetto. Include la preparazione della documentazione as-built, in cui è indicata con precisione la posizione della condotta.

Nonostante i suoi notevoli vantaggi, il metodo di perforazione direzionale orizzontale non può essere applicato in alcuni casi:

- terreno monolitico o terreno con un gran numero di massi;

- la presenza di ostacoli sotterranei;

- transizioni a una profondità fino a 1,5 m;

- brevi transizioni.

Se nessuna di queste restrizioni è presente, l'HDD può essere eseguito su questo sito.

Perforazione a percussione con sistema simultaneo di carter Symmetrix

Problemi specifici sorgono quando si perfora una roccia plastica (argilla) satura di materiale lapideo di diametro superiore a 100 mm e quando si incassano depositi di massi.

La perforazione a coclea con successivo rivestimento in questi orizzonti spesso non porta il risultato desiderato ed è soggetta a un rischio di incidente relativamente elevato.

Quasi l'unico metodo adatto in queste condizioni è la perforazione con un martello con involucro simultaneo.

Diversi metodi simili sono noti nella tecnologia di perforazione. Il più comune è il metodo della testa eccentrica (ad es. il metodo ODEX di Atlas Copco).

L'eccentrico (elemento di taglio) della testa si apre (viene posto in posizione di lavoro) nella parte inferiore del pattino del tubo di taglio quando viene applicata la giusta rotazione. A causa di ciò, il diametro di foratura diventa maggiore del diametro esterno dell'involucro. Durante l'alimentazione, il tubo di rivestimento senza rotazione viene interrato insieme all'asta di perforazione. Possono sorgere problemi durante il passaggio di strati di ciottoli di grandi dimensioni, che impediscono la rotazione e l'apertura della testa eccentrica. Pertanto, utilizziamo un altro cosiddetto "sistema Symmetrix".

Foto 2: Testa deviatrice per carcassa O 178

Questo sistema funziona con uno speciale pattino da taglio (tedesco "Ringbohrkrone"). La testata, fissata sull'estremità inferiore del set di tubi, ha un anello rotante costruito con denti in lega dura (vedi Foto 4).

Durante l'installazione, la testa del martello è fissata in un'apertura speciale dell'anello del pattino del tubo. Durante il processo di foratura, le forze orizzontali e verticali vengono trasmesse attraverso questa connessione e il pattino di taglio produce movimenti alternati e circolari con la stessa frequenza della punta del martello. La punta sporge di circa 50 mm dalla scarpa del tubo. Di conseguenza, la punta del martello perfora e il pattino di taglio espande il foro fino al diametro dell'involucro.

La roccia perforata attraverso canali speciali nella punta entra nello spazio tra le aste di perforazione e i tubi del rivestimento e viene portata in superficie. Le dimensioni del tubo speciale e della guaina sono simili (pattino Ø 182 mm sotto la guaina Ø 178 mm). Il passaggio dal pattino al tubo è realizzato senza sporgenze per facilitare lo smontaggio del set di foratura.

Quando si esegue l'involucro con un sistema Symmetrix in uno strato roccioso asciutto, sono possibili complicazioni quando si estrae la corda dell'involucro. Per questo motivo, le forze di sollevamento sul collare di ancoraggio sono state aumentate a 150 kN per KBKB 20/100 e KBKB 30/150. Per le perforatrici KBKB 10 e KBKB 13 (collare di sollevamento da 76 kN) offriamo una pressa idraulica aggiuntiva da 150 kN.

Una volta raggiunta la falda acquifera, l'installazione dei tubi di rivestimento risulta più agevole.

Offriamo una versione standard del sistema Symmetrix con un martello da 4" sotto ? Cassa da 178 mm. È possibile utilizzare anche i tubi? 152,4 mm. CON ? Tubo di rivestimento da 178 mm, il passaggio libero della testa di taglio è di 141 mm (il diametro finale di foratura è di 135 mm), con ? 152,4 mm rispettivamente con tubo da 116 mm (diametro finale di foratura 115 mm).

Il sistema Symmetrix si adatta sia alla custodia filettata destra che a quella sinistra poiché ruota solo la scarpa.

L'applicazione di questo metodo in una forma modificata è possibile anche durante la perforazione con lavaggio. In questo caso, il movimento di rotazione alla testa del tubo viene trasmesso attraverso l'adattatore dalla punta conica. Questo metodo è in fase di sviluppo.

L'espulsione della roccia avviene attraverso l'estremità superiore della stringa di rivestimento. È logico che per garantire la pulizia dell'ambiente di lavoro, questo flusso di risciacquo debba essere drenato e deviato. A tale scopo, sul rotatore è montata una gonna in materiale PVC (Foto 3). Interrompe immediatamente il flusso all'asta di perforazione. La roccia (con o senza risciacquo) viene rimossa o rimossa direttamente dal pozzo. La mia azienda offre anche un sistema di deviazione per deviare le talee direttamente in un contenitore.

Foto 3: "Gonna" sul rotatore KBKB 20

Pro e contro della carotaggio

Gli aspetti positivi del processo includono:

- L'azione puntuale della corona, che taglia la roccia lungo il suo raggio, a differenza della punta rotante, distrugge il terreno durante il passaggio.

- Metodo ad alte prestazioni.

- Possibilità mediante carotaggio di studiare la struttura sotterranea dei suoli nell'area di lavoro.

- Con questo metodo si superano i pozzi rialzati, multilaterali, deviati; in tutti gli strati, compresi basalto e granito.

- La velocità di rotazione del trapano è regolabile: su terreno morbido, giri piuttosto piccoli, rocce dure richiedono quelli più alti.

- Tasso di penetrazione relativamente alto, che riduce il costo dell'oggetto, con una ridotta intensità energetica del processo.

Come in ogni processo, la carotatura presenta alcuni svantaggi:

- In quei processi in cui viene utilizzato il liquame, esiste il rischio di insabbiamento della falda acquifera da parte dei prodotti di lavaggio.

- Usura rapida dell'utensile.

- La perforazione a secco è troppo costosa.

Quando si lavora con formazioni profonde, questi fattori rimangono decisivi. Il costo delle attrezzature, insieme al prezzo del lavoro a terra, è una cifra solida.

Il processo di carotaggio avviene in più fasi, l'attrezzatura è soggetta a regolari ispezioni per danni e scheggiature.

I maestri seguono un regolare addestramento sulla sicurezza, questa precauzione riduce notevolmente la percentuale di danni

Video correlato: Tecnologia di perforazione di pozzi

Una selezione di domande

- Mikhail, Lipetsk — Quali dischi dovrebbero essere usati per il taglio dei metalli?

- Ivan, Mosca — Qual è il GOST della lamiera d'acciaio laminata?

- Maksim, Tver — Quali sono i migliori rack per lo stoccaggio di prodotti in metallo laminati?

- Vladimir, Novosibirsk — Cosa significa la lavorazione ad ultrasuoni dei metalli senza l'uso di sostanze abrasive?

- Valery, Mosca — Come forgiare un coltello da un cuscinetto con le proprie mani?

- Stanislav, Voronezh — Quali attrezzature vengono utilizzate per la produzione di condotti dell'aria in acciaio zincato?

Caratteristiche tecnologiche del metodo

Il metodo di carotaggio ha una serie di caratteristiche:

- Gli artigiani possono lavorare anche terreni sciolti, molte corone affilate consentono agli artigiani di cambiare strati di roccia di qualsiasi livello di durezza.

- Il foro del pozzo di lavoro è facile da allineare se il suo diametro è compreso nell'intervallo di 1 metro.

- Le attrezzature di perforazione artigianali robuste e all'avanguardia sono spesso collocate su terreni tortuosi.

- I tubi centrali, lunghi 0,4-6 metri, vengono utilizzati e riutilizzati per lo scopo previsto.

- La punta del trapano deve essere cambiata di tanto in tanto, diventa opaca.

- Prima di iniziare la successiva punta diamantata, il fondo dei pozzetti viene trattato con una punta da trapano per prolungare la vita della punta.

- La piattaforma per la perforatrice è progettata per essere rigorosamente orizzontale.

Le attrezzature per carotaggi industriali ed esplorativi sono spesso installate sul telaio di veicoli pesanti MAZ, KAMAZ e Ural, trattori o veicoli speciali a cingoli (veicoli fuoristrada) in caso di terreno difficile.

Quando si tratta di problemi di approvvigionamento idrico, ci sono alcune attrezzature mobili leggere adatte alla perforazione di pozzi per l'acqua.

Iniziamo a perforare importanti fasi di preparazione

La perforazione orizzontale fai-da-te comporta l'esecuzione di una foratura utilizzando attrezzature professionali. Prima di iniziare a creare un canale sotto una strada o una ferrovia, dovresti prepararti per questo processo. Per ottenere un foro praticato, è necessario livellare la piattaforma su cui verrà posizionata l'attrezzatura.

La dimensione del sito su cui verrà posizionata l'installazione deve essere di almeno 10x15 m Il sito viene realizzato esattamente nel luogo del previsto buco sotto la strada. Solo dopo che è stato predisposto il sito della dimensione richiesta, è possibile trasportare le attrezzature e gli apparati adeguati.

In precedenza, è anche necessario preparare un'installazione che prepari una soluzione di bentonite. Questa soluzione viene impastata da un apposito veicolo, che deve essere posizionato accanto al meccanismo di perforazione. La distanza tra questi dispositivi deve essere di almeno 10 metri. Una soluzione di bentonite viene utilizzata per rafforzare le pareti del pozzo e per rimuovere la terra dal canale perforato.

Il processo preparatorio comprende anche le seguenti attività:

- Predisposizione di apposite fosse all'ingresso e all'uscita del canale. La soluzione in eccesso si sposterà in questi pozzi.

- Determinare la presenza di utenze sotterranee che non dovrebbero essere interessate dall'impianto di perforazione.

- Studiare la natura del suolo, in base alla quale si deciderà di selezionare il percorso ottimale per la perforazione.

- Stabilire la comunicazione tra il caposquadra e l'operatore dell'attrezzatura.

Come andrà il processo stesso dipende dalla fase di preparazione, quindi questo evento dovrebbe essere trattato con particolare importanza. Durante la perforazione vengono osservate le precauzioni di sicurezza, da cui dipende la salute e la vita dei lavoratori

Caratteristica del metodo

La carota estratta in superficie - una colonna cilindrica di materiale, prelevata per un campione e trasportata in superficie con l'aiuto di una coclea di sollevamento - può dire molto ai ricercatori del sottosuolo.

Le formazioni sono visibili nella sezione; nessuno dei metodi di perforazione attualmente esistenti può fornire indicatori così accurati.

Il pozzo ultra profondo di Kola è stato perforato in questo modo. È stata raggiunta la soglia di 12.262 mila metri, un risultato unico nelle perforazioni esplorative.

E il metodo principale è indispensabile quando si perforano pozzi per cercare l'acqua, la tecnologia fornisce un risultato affidabile - 100%. Vale la pena comprendere le complessità della tecnologia stessa, nello strumento per la sua implementazione, per studiare tutti i pro e i contro.

Non è difficile utilizzare la tecnologia di base, gli specialisti possono lavorare con tutti i tipi di rocce, fino a una profondità di 1 mille metri, quando le sezioni degli strati vengono portate in superficie ad una certa frequenza.

Il concetto di pozzo

Secondo il metodo di impatto sulle rocce, si distinguono perforazioni meccaniche e non meccaniche. Nella perforazione meccanica, lo strumento di perforazione colpisce direttamente la roccia, distruggendola, e nella perforazione non meccanica, la distruzione avviene senza contatto diretto con la roccia dalla fonte dell'impatto su di essa. Sono in fase di sviluppo metodi non meccanici (idraulici, termici, elettrofisici) e attualmente non sono utilizzati per la perforazione di pozzi di petrolio e gas.

I metodi di perforazione meccanica si dividono in percussione e rotativa.

Durante la perforazione a percussione, la distruzione delle rocce viene effettuata da uno scalpello sospeso su una fune. Lo strumento di perforazione include anche un'asta antiurto e un blocco della fune. È sospeso su una fune, che viene lanciata su un blocco montato su un albero (non mostrato convenzionalmente).

Attualmente, quando si perforano pozzi di petrolio e gas, la perforazione a impatto non viene utilizzata nel nostro paese.

I pozzi di petrolio e gas sono costruiti utilizzando il metodo di perforazione rotativa. Con questo metodo, le rocce non vengono frantumate dagli urti, ma vengono distrutte da una punta rotante, che subisce un carico assiale. La coppia viene trasmessa alla punta o dalla superficie dal rotatore (rotore) attraverso la batteria di perforazione (perforazione rotante) o dal motore del foro (turbodrill, trapano elettrico, motore a vite) installato direttamente sopra la punta.

Un turbodrill è una turbina idraulica azionata da un fluido di perforazione iniettato nel pozzo. Un trapano elettrico è un motore elettrico a tenuta di liquidi, alimentato da un cavo dalla superficie. Un motore a vite è un tipo di macchina idraulica a fondo pozzo in cui un meccanismo a vite viene utilizzato per convertire l'energia del flusso del fluido di lavaggio in energia meccanica del movimento rotatorio.

In base alla natura della distruzione delle rocce sul fondo, si distinguono perforazione continua e carotaggio. Con la perforazione continua, la distruzione delle rocce viene effettuata su tutta l'area della faccia. Il carotaggio prevede la distruzione delle rocce solo lungo l'anello per estrarre un nucleo, un campione cilindrico di rocce lungo l'intera o parte della lunghezza del pozzo. Con l'aiuto del carotaggio, vengono studiate le proprietà, la composizione e la struttura delle rocce, nonché la composizione e le proprietà del fluido che satura la roccia.

Un pozzo è una miniera funzionante a sezione circolare, perforata dalla superficie della terra o da un'opera sotterranea senza accesso umano alla faccia con qualsiasi angolo rispetto all'orizzonte, il cui diametro è molto inferiore alla sua profondità. La perforazione del pozzo viene eseguita utilizzando attrezzature di perforazione speciali

Ci sono pozzi verticali, orizzontali, inclinati. L'inizio del pozzo è chiamato la sua bocca, il fondo - il fondo, la superficie laterale interna - le pareti. I diametri dei pozzi vanno da 25 mm a 3 m I pozzi possono avere binari laterali (BS), anche orizzontali (BGS)

In base allo scopo, i pozzi si distinguono: cartografici, di riferimento, strutturali, di prospezione, esplorativi, operativi, geotecnologici e ingegneristici (minerario, ventilazione, drenaggio, sbarramento, esplosivo, ecc.).

Un pozzo di gas è un pozzo che viene perforato in un orizzonte contenente gas e viene utilizzato per estrarre gas e condensato di gas.

Un pozzo petrolifero è un pozzo che viene perforato in un orizzonte ricco di petrolio, o più spesso uno contenente petrolio e gas, e viene utilizzato solo per estrarre petrolio. Il pozzo non può essere utilizzato per la produzione di gas: ciò è dovuto alla costruzione del pozzo stesso e, soprattutto, alle specifiche della preparazione del petrolio per il trasporto, il gas viene pulito ed essiccato prima del trasporto in conformità con SNiP, TU e altri documenti normativi.

Foratura a filo

La perforazione di lavaggio viene avviata dopo che i tubi del rivestimento sono stati pressati in una roccia stabile (non speleologica).Per la circolazione del flusso di flussaggio sulle perforatrici della nostra azienda sono installate pompe di flussaggio ad azionamento idraulico (Ditte: Speck o Caprari) su KBKB 20/100 con una portata di 720 l/min e un'altezza di sollevamento di 83 metri (Speck 50 /250), su KBKB 30 /150 rispettivamente con 960 l/min e 132 metri (Caprari MECA 004/80).

Per le unità KBKB 10/2 e KBKB 13 sono disponibili pompe di lavaggio, per profondità fino a 50 o 100 metri, su un telaio a ruote separato. Queste pompe sono azionate da un motore a benzina o diesel separato. L'attrezzatura comprende un tubo di aspirazione "3" e un tubo di pressione "5".

Come liquido di risciacquo è possibile utilizzare sia acqua pura che acqua con additivi aggiuntivi.

Gli additivi vengono utilizzati per stabilizzare ulteriormente le pareti del pozzo. Come additivi vengono utilizzati antisale o bentonite. La nostra azienda offre sia gli additivi stessi che i dispositivi per la loro miscelazione e pressatura (composto da 3 parti; dimensioni 1,5x1,2x0,6 m.) miscelatore Venturi azionato da una pompa di lavaggio con una portata di 500 l/min.

Il sistema di risciacquo è costituito da 2 contenitori per una migliore e più rapida decantazione del materiale asportato nella sospensione di risciacquo. Il funzionamento ininterrotto della pompa di lavaggio dipende direttamente dalla qualità della pulizia (decantazione) del liquido di lavaggio. Il flusso di lavaggio entra nella prima camera attraverso il tubo di uscita "5" ed è aspirato dalla 2a camera dal tubo "3". Osservare la testa di aspirazione durante il funzionamento. Non deve essere intasato poiché ciò influirà negativamente sul funzionamento della pompa di lavaggio.

Le punte a cono oa lama vengono utilizzate come strumento di perforazione (taglio) durante la perforazione con lavaggio. Durante la foratura con punte coniche, per una pressione ottimale sull'utensile da taglio, si consiglia di utilizzare barre zavorrate.

Il flusso del fluido di lavaggio dal pozzo ha una velocità di 0,3-0,5 m/s.

Foto 4: Taglio del pattino del tubo

È importante pulire a fondo il pozzo dalla roccia al termine della perforazione di ciascuna asta. Per fare ciò, si consiglia di alzare e abbassare il set di foratura 2-3 volte durante la corsa di avanzamento

La rimozione della roccia può essere controllata utilizzando qualsiasi elemento filtrante. Solo dopo che la rimozione della roccia si è interrotta, interrompere il flusso di lavaggio. Per fare ciò, non è necessario spegnere la pompa di lavaggio. È possibile disattivare il sistema di risciacquo solo utilizzando la valvola a sfera sulla pompa di risciacquo. Dopo aver montato l'asta di perforazione successiva, la valvola a sfera si apre.

Quando si attraversano strati di argilla, c'è il pericolo che l'argilla si rigonfia sotto l'influenza dell'acqua e le relative complicazioni durante l'approfondimento della geosonda. Per prevenire il rigonfiamento dell'argilla, si consiglia di utilizzare il cloruro di magnesia come additivo. Questo sale impedisce all'argilla di gonfiarsi. Inoltre, la roccia argillosa viene eseguita non sotto forma di sospensione, ma sotto forma di piccoli pezzi, il che semplifica la pulizia del fluido di lavaggio.

In caso di lunghe pause di lavoro, si consiglia di lavare la pompa con acqua pulita. A temperature negative, assicurarsi di scaricare l'acqua residua.

Informazioni generali sulla tecnologia

La tecnica di perforazione lungo una linea orizzontale consiste nella formazione di un pozzo tagliando il terreno con il metodo della perforazione d'angolo. Cioè, un'installazione con una testa di lavoro viene introdotta nelle viscere della terra in modo tale che la superficie sotto la quale si prevede di condurre un canale di comunicazione mantenga la sua integrità. Il metodo e la tecnologia tradizionali della perforazione orizzontale vengono implementati utilizzando un utensile per il taglio della roccia. Questo è con un emettitore e uno smusso. La testa esegue la perforazione pilota e quindi, attraverso il sistema di controllo, viene eseguita la parte principale del lavoro con una modifica dei parametri di formazione del pozzo, a seconda delle esigenze del progetto.

Gran parte del lavoro viene svolto prima dell'inizio della perforazione. Gli specialisti studiano le proprietà e le qualità del suolo, la posizione delle comunicazioni funzionanti, ecc. Il sondaggio della massa del suolo con la registrazione di altri oggetti sotterranei è la fase più importante della preparazione, dopo di che può iniziare la perforazione direzionale orizzontale. Le tecnologie per il monitoraggio delle possibili vie di intersezione della comunicazione esistente con quella di progetto consentono non solo di risolvere il problema dell'accesso ai lavori, ma anche di determinare le tattiche e la traiettoria ottimali di costruzione del pozzo.