Produzione

Il pannello rigido in fibra di legno è un materiale da costruzione abbastanza economico, pur essendo sottile (a causa della tecnologia di produzione di pressatura "bagnata") e resistente. Nella produzione di pannelli duri, la molatura del legno può avvenire in diversi modi:

- termomeccanico

- chimico-meccanico

- meccanico.

Dopo la macinazione, le particelle vengono miscelate con additivi speciali, grazie ai quali si ottiene la massima resistenza all'umidità del materiale finito. Successivamente, la materia prima viene pressata ad alta temperatura e ad alta pressione.

Esiste un altro metodo per la produzione di pannelli duri in fibra, quando la massa frantumata delle materie prime viene essiccata in speciali camere di essiccazione. È con questo metodo di produzione che si ottiene la levigatezza di un lato della lastra finita.

Spesso il lato anteriore del pannello rigido è verniciato. Esistono anche lastre con laminazione da uno speciale film ad alta resistenza che imita materiali naturali come metallo, ceramica, pietra, legno, ecc.

Come isolare un muro dall'interno con le tue mani

Puoi eseguire tu stesso l'isolamento interno. Per fare questo, devi seguire la tecnologia del lavoro. Questo è ciò che considereremo in seguito.

Attività preparatorie

Se pensi che l'isolamento dell'interno delle pareti inizi con l'installazione del telaio, ti sbagli.

La prima fase dell'isolamento interno comprende:

- Asciugare la superficie delle pareti.

- Sigillare tutte le scheggiature e le crepe.

- Trattamento superficiale con agenti antisettici.

- Applicare un primer se l'isolante è attaccato all'adesivo.

L'esecuzione di tutte le azioni di cui sopra aumenta significativamente le proprietà adesive del muro.

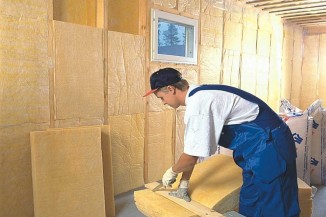

Isolamento in lana minerale: installazione a telaio

L'isolamento in lana minerale viene eseguito nella seguente sequenza:

- Coprire le pareti con impermeabilizzazione.

- Innanzitutto, un telaio viene assemblato da una trave di legno. Per fissare le barre, utilizzare viti autofilettanti con filettatura larga.

È meglio installare elementi del telaio in legno in posizione verticale. Grazie a ciò, l'umidità che si accumulerà sotto i materiali sarà in grado di defluire senza ostacoli. La larghezza tra le barre dovrebbe essere leggermente inferiore alle lastre di lana minerale.

Assemblaggio della torta

Al termine dell'assemblaggio del telaio, sarà necessario:

- Installare lastre di lana minerale tra le barre in modo che non vi siano spazi vuoti.

- Fissare l'isolante termico con dei tasselli.

- Allunga la pellicola di barriera al vapore sulla parte superiore e fissala.

- Allunga la membrana orizzontalmente.

È inoltre possibile sigillare i giunti sulla membrana con del nastro adesivo.

Finitura e rivestimento del soffitto

L'ultima fase dell'isolamento in lana minerale consiste nel rivestire la superficie con cartongesso, assicelle o compensato utilizzando viti o chiodi autofilettanti. Il fissaggio del materiale pulito viene effettuato sulle barre del telaio.

L'isolamento del soffitto viene eseguito utilizzando la stessa tecnologia. Se è necessario isolare un sottotetto o una soffitta dall'interno, si consiglia di applicare l'isolamento termico sopra il soffitto. Per i locali residenziali, è meglio utilizzare un film barriera al vapore in 2 strati: 1 strato è sotto le lastre di lana minerale e 2 è sopra l'isolamento.

Uso di polistirolo

Se vuoi risparmiare tempo, puoi isolare le pareti dall'interno con schiuma. Questo metodo di isolamento include i seguenti passaggi obbligatori:

- La superficie delle pareti deve essere livellata e adescata.

- Inoltre, le pareti sono trattate con un antisettico.

- Quando la superficie si asciuga, sul pannello di gommapiuma vengono praticati 6 fori: 4 ai bordi e 2 al centro. Devi anche fare un buco nel muro.

- Usando un rullo, la superficie del foglio viene imbrattata di colla.

- La schiuma viene applicata al muro e trattenuta per diversi secondi.

L'incollaggio dei fogli di schiuma deve essere eseguito secondo uno schema a scacchiera.

La fase finale

Quando tutti i fogli di schiuma sono incollati, è necessario sigillare le cuciture:

- Le cuciture strette sono sigillate con schiuma di montaggio.

- Le fessure da 4 cm sono sigillate con pezzi di schiuma.

Il prossimo passo è attaccare la rete di rinforzo

La tecnologia della sua installazione è la seguente:

- Le piastre di polistirolo sono lubrificate con colla.

- La rete viene imbevuta di colla e quindi applicata ai fogli di schiuma.

- Quando la colla si asciuga, non dimenticare di carteggiare la superficie.

- Ulteriori pareti possono essere intonacate o tappezzate su di esse.

Ci auguriamo che dopo aver letto questo articolo, tu sia convinto che la procedura per isolare le pareti dall'interno non sia complicata. Anche un costruttore non professionista può far fronte a questo compito.

Finitura in polistirolo

Se quasi tutti possono gestire l'incollaggio della carta da parati, l'intonacatura può essere eseguita da una persona che ha le conoscenze necessarie.

Per intonacare fogli di schiuma, si consiglia di utilizzare una miscela speciale con proprietà refrattarie. Inoltre, puoi utilizzare la miscela per migliorare la "respirazione" dell'isolamento.

Il processo di intonacatura avviene nella seguente sequenza:

- Dopo che l'adesivo si è completamente asciugato, la superficie deve essere carteggiata. A proposito, invece della colla per il montaggio della rete di rinforzo, puoi usare un primer.

- Quindi la miscela viene applicata con uno spessore di 0,4-0,5 cm.

- Quando lo strato si asciuga in circa un giorno, stuccare le pareti.

- Successivamente, la superficie viene nuovamente adescata e ricoperta con uno strato di finitura di 0,2-0,3 cm di spessore.

L'intonacatura della superficie è consentita solo con tempo asciutto e caldo.

Tecnologia di produzione

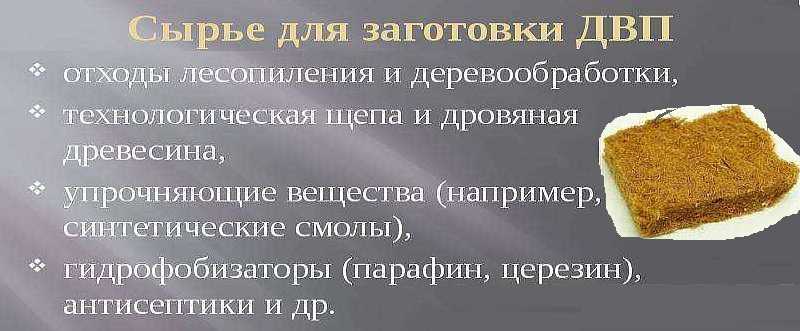

La materia prima per la produzione di pannelli di fibra sono gli scarti dell'industria della lavorazione del legno: trucioli di legno, segatura, fuoco (parti lignificate degli steli delle filature). La materia prima viene lavata, le inclusioni estranee vengono rimosse da essa, quindi viene asciugata. Il materiale essiccato viene frantumato in macchine speciali (defibratori e raffinatori) nelle particelle più piccole: le fibre. Il grado di macinatura può essere da grossolano a fine. Inoltre, il processo è diverso per i diversi metodi di produzione.

Materia prima per la produzione di pannelli di fibra

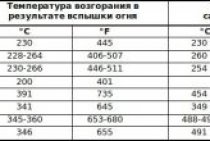

La pressatura viene effettuata ad alta pressione - 3-5 MPa e ad alta temperatura - superiore a 300°C. A causa di ciò, il materiale viene incollato e compattato. Prima della pressatura, al materiale iniziale vengono aggiunti componenti aggiuntivi che modificano le proprietà del materiale: leganti (resine sintetiche), idrorepellenti, ritardanti di fiamma, ecc.

Metodi di formazione

Esistono due modi per produrre pannelli di fibra: pressatura a umido ea secco. Il metodo "bagnato" è più rispettoso dell'ambiente. Nella pressatura a umido vengono utilizzati meno leganti (a volte senza additivi sintetici), ma il materiale è più costoso, poiché il processo richiede più energia. Occorrono fino a 15 minuti per asciugare un foglio, il che limita la produttività delle macchine da stampa e quindi aumenta il prezzo del materiale. Con questo metodo, nel materiale frantumato vengono introdotti gli additivi necessari, l'acqua. L'impasto liquido entra nell'erogatore, che lo distribuisce in uno strato uniforme sul nastro. Per una più rapida rimozione dell'acqua, il nastro ha una struttura a rete. Dopo essere passato attraverso la pressa, il lato posteriore di tale pannello di fibra ha un'impronta di questa maglia fine.

Se pressati a umido, alcuni tipi di pannelli di fibra possono essere realizzati senza l'aggiunta di un legante estraneo. Sotto pressione e ad alta temperatura, la lignina (una sostanza che caratterizza le pareti rigide delle cellule vegetali) viene rilasciata dalle fibre del legno. È un legante naturale. La lignina si trova in quantità significative nel legno di conifere. Ma non per tutti i tipi di pannelli di fibra, è sufficiente un legante naturale. In questo caso viene aggiunto dal 4 al 7% di legante sintetico.

Il tipo di formatura è facilmente distinguibile dal lato posteriore della piastra

Nella pressatura a secco, alla massa vengono solitamente aggiunte resine sintetiche, che legano le fibre.È questo metodo che consente di ottenere pannelli di fibra di grande spessore: fino a 12-15 mm, alcune piante possono produrre fosse fino a 40 mm di spessore. La compattazione e la pressatura della massa secca richiedono molto meno tempo: 3-5 minuti, a seconda della classe e dello spessore. La produttività della pressa aumenta notevolmente. Inoltre, nella massa secca viene inserita una quantità minore di additivi: non vengono lavati via con acqua. Tutto ciò porta ad una riduzione del costo del materiale. Ma i leganti economici contengono formaldeide e il suo contenuto deve essere controllato, poiché in grandi quantità è dannoso per la salute.

Per la produzione di mobili e complementi d'arredo deve essere utilizzato materiale con classe di emissione di formaldeide E0,5 o E1. Questo è solitamente un pannello di fibra pressato a umido. È possibile distinguere il pannello di fibra realizzato con il metodo a umido dalla stampa della griglia sul retro del foglio (vedi foto sopra).

Processi di cessazione

Durante la pressatura ad alta temperatura, le particelle si attaccano. Il tempo trascorso sotto la pressa non è sempre sufficiente, quindi i fogli già formati vengono trasferiti in una camera speciale, dove il materiale "matura" ad alta temperatura. I pannelli di fibra vengono conservati qui per diverse ore. Durante questo tempo, le fibre vengono sinterizzate, incollate insieme, il materiale diventa omogeneo e durevole.

I pannelli in fibra di legno hanno spessori diversi

Le lastre lasciano la camera con un'umidità quasi zero e iniziano ad assorbire attivamente l'umidità dall'aria. Come risultato di questo processo, i bordi dei fogli si gonfiano. Per evitare questo inconveniente, il materiale viene trasferito in un'altra camera, dove viene portato all'umidità normale. E solo dopo, il pannello di fibra in fogli può essere messo in vendita o su altre macchine - per la verniciatura, la laminazione.

Ciò che è positivo è che la tecnologia per la produzione di pannelli di fibra è la plastica. La pressa può avere qualsiasi forma, il che consente di realizzare non solo materiale in fogli, ma anche prodotti figurati. Ad esempio, battiscopa o facciate di mobili.

Cause di umidità

Risultati dello spostamento del punto di rugiada

Nella stagione invernale, con l'inizio del gelo, i muri delle nostre case si congelano. In uno spessore della parete correttamente calcolato, il punto di transizione da meno a più temperatura, chiamato punto di rugiada, si trova all'interno della parete e non si verifica condensa. Ecco perché si costruivano case con muri in pietra di spessore non inferiore a 80 cm Oggi, con l'uso delle ultime tecnologie costruttive e materiali innovativi, è diventato possibile costruire case con pareti più sottili, ma tali edifici richiedono l'installazione di ulteriori strutture termoisolanti.

La domanda sorge spontanea: dall'esterno o dall'interno per condurre l'isolamento?

Il problema delle finiture esterne scompare quando la casa è in legno e non necessita di finiture esterne. Se la casa è in pietra, sarà più competente isolare la facciata, ma ciò non esclude l'esecuzione di lavori interni.

C'è l'unica eccezione: l'isolamento interno delle pareti di un appartamento in un edificio residenziale a più piani, dove l'uso di qualsiasi tipo di materiale termoisolante non darà risultati tangibili.

Materiali di isolamento termico

Materiali di isolamento termico

Di conseguenza, si possono trarre diverse conclusioni principali:

Quando si installa l'isolamento termico all'interno delle pareti della casa, il punto di rugiada si sposta inevitabilmente sulla superficie interna del muro. Ciò avverrà anche con calcoli corretti dello spessore dell'isolante termico. Di conseguenza, la vita utile dell'intera struttura di isolamento termico è ridotta.

La struttura di isolamento termico deve necessariamente prevedere una membrana barriera al vapore. Di conseguenza, è necessario risolvere il problema della normalizzazione dell'umidità nella stanza (aumento del costo dei sistemi di riscaldamento e ventilazione).

L'isolamento all'interno della stanza riduce il volume delle stanze.

Poiché l'intera struttura è installata all'interno della casa, la questione della sicurezza della vita umana diventa la più importante

È importante capire quale dei riscaldatori soddisfa meglio questo requisito. I materiali da materie prime naturali sono la scelta migliore

Si adattano bene lastre morbide o rotoli di lana minerale, che hanno elevate proprietà di isolamento termico e acustico. Tutti i materiali con buona permeabilità al vapore e capacità di assorbire l'umidità perderanno le loro proprietà funzionali nel tempo.

L'uso del polistirene espanso o del polistirene, come materiali che praticamente non assorbono l'umidità, è più vantaggioso. In questo caso, è necessario considerare l'adattamento ermetico delle piastre l'una all'altra. Lo svantaggio principale di questa opzione è un materiale completamente sintetico e dovranno respirare.

Oggi si parla molto di schiuma poliuretanica, che si indurisce quando viene applicata sulla superficie e, naturalmente, conferisce una forte adesione alla superficie interna del muro. Non si forma condensa, ma per il lavoro è necessario costruire casseforme tecnologiche. Questo processo è piuttosto lungo, mentre il muro non respira.

Ci sono molti riscaldatori a parete, ce ne sono molti tra cui scegliere, ma la decisione deve essere presa correttamente. Le persone vivranno, lavoreranno e respireranno in questa casa.

Cos'è il pannello di fibra, portata

Fiberboard è l'abbreviazione del nome "Wood Fibreboard". È un materiale da costruzione o finitura in lamiera. Ha un prezzo relativamente basso, può essere di diversa densità: morbida, dura e superdura. Spessore lamiera: da 2-3 mm a 12-15 mm, alcuni tipi possono arrivare fino a 40 mm.

I pannelli di fibra possono essere di diversi spessori e densità

I pannelli di fibra in fogli si distinguono per l'elevata densità e resistenza e hanno un prezzo relativamente basso. Le lastre sottili si piegano perfettamente, il che consente loro di essere utilizzate per rivestire superfici curve. Il pannello di fibra viene utilizzato nella costruzione, come rivestimento nella costruzione di alloggi con telaio, per livellare pavimenti e pareti. Anche le partizioni delle carrozze ferroviarie sono realizzate con questo materiale.

Il pannello di fibra a bassa densità viene utilizzato come materiale insonorizzante. La disposizione caotica delle fibre di legno contribuisce al fatto che i suoni "si incastrano" nel materiale. Questo è il tipo di materiale insonorizzante più economico e facile da installare. Ce ne sono di più efficaci, ma è comunque necessario cercarne di più economici.

Alcuni tipi di pannelli di fibra possono essere utilizzati come materiali di finitura per la finitura di pareti in ambienti con umidità normale. A tale scopo viene utilizzato il cartone di fibra, uno dei lati del foglio di cui è verniciato, ricoperto da un film decorativo, laminato.

Queste sono opzioni decorative.

Un altro campo di applicazione del pannello di fibra è la produzione di mobili. Di solito questo materiale viene utilizzato come materiale ausiliario: realizzano la parete posteriore dei mobili dell'armadio, orlano il fondo di poltrone e sedie, fondo di cassetti, ecc. In generale, la portata è ampia. Lo svantaggio, infatti, è uno: senza additivi idrofobici, il materiale si comporta male ad alta umidità. Si gonfia, aumentando di dimensioni. Allo stesso tempo, il materiale del foglio "va a ondate". Una volta essiccato, rimane deformato. Quindi, in ambienti non riscaldati o umidi, possono essere utilizzate solo alcune marche di pannelli di fibra.

Versatilità

Grazie alle sue proprietà universali, il pannello rigido in fibra di legno viene utilizzato in un'ampia varietà di aree durante la costruzione:

- Come riscaldatore per tetti e pareti in costruzioni a telaio e intelaiatura e case in legno;

- Come base per moquette, linoleum, parquet e laminato;

- Come materiale fonoisolante e acustico in locali specializzati;

- Come finitura finale post-riparazione dei locali;

- Come materiale per mobili, per la fabbricazione di alcune parti;

- Come elemento decorativo e artistico in fatto a mano.

Parole chiave: Produzione, Versatilità, Come distinguere il normale pannello di fibra dal pannello rigido, Pannello rigido, Proprietà, Vantaggi, resistenza, immagazzinaggio, consegna, legname

Questo è interessante: argilla espansa per massetto a secco con le tue mani: smontiamo completamente

Letteratura

- GOST 4598-86 Pannelli in fibra di legno. Specifiche

- GOST 8904-2014 Pannello di fibra di cartone verniciato. Specifiche

- GOST 27935-88 Fibra di legno e truciolare. Termini e definizioni

- GOST 32274-2013 Tavole di legno monostrutturali. Specifiche

- GOST 32297-2013 Pannelli decorativi per pareti a base di pannelli di fibra lavorati a secco. Specifiche

- GOST 32304-2013 Rivestimenti per pavimenti in laminato a base di pannelli di fibra lavorati a secco. Specifiche

- GOST 32687-2014 Pannelli in fibra di legno lavorati a secco rivestiti con film a base di polimeri termoindurenti. Specifiche

Qualche parola sulla storia della produzione di truciolare e fibra

La produzione annua di truciolare nel mondo è di circa 55 milioni di metri cubi, in Russia - circa 5 milioni di metri cubi.

La produzione annua di truciolare nel mondo è di circa 55 milioni di metri cubi, in Russia - circa 5 milioni di metri cubi.

C'è una forte concorrenza nel mercato dei pannelli truciolari. La tecnologia della loro produzione è in continuo sviluppo. I produttori offrono sia pannelli non rivestiti che quelli con superficie laminata. Molte aziende forniscono servizi di taglio e bordatura per parti.

Il pannello di fibra è stato prodotto per la prima volta negli anni '20 negli Stati Uniti. Tuttavia, il primo brevetto tecnologico è stato registrato in Svezia nel 1931. Le apparecchiature per la produzione di pannelli in fibra di Defibrator sono ampiamente utilizzate in molti paesi del mondo. La produzione interna di questo materiale iniziò a Mosca nel 1936. Ora la produzione di pannelli di fibra è uno dei settori più attivi e di successo dell'economia nazionale.

L'essenza ei problemi dell'isolamento interno

Quando si isola una casa dall'interno, è necessario tenere conto di alcune caratteristiche.

La maggior parte degli esperti crede davvero che valga la pena isolare una casa all'interno solo in casi estremi, consigliando l'isolamento dall'esterno. Cosa si intende in questo caso con la parola "dentro"? Questo si riferisce al rivestimento diretto delle pareti delle stanze con qualsiasi materiale. E se i pavimenti, i soffitti e alcune altre aree possono essere facilmente isolati, è con l'isolamento delle pareti che sorgono molti problemi.

La difficoltà principale è il passaggio della superficie del muro alla zona fredda. Di solito, se non c'è isolamento termico, l'aria calda della stanza passa attraverso le pareti, riscaldandole. Se l'isolamento viene posato dall'interno, le masse d'aria si scontreranno con esse, non potendo uscire. Tutte le pareti in questo caso rimangono fredde e c'è il rischio di crepe.

Solo per questo motivo, vale la pena considerare se sia necessario isolare una casa privata dall'interno anziché isolare termicamente dall'esterno. È logico: perché sprecare soldi e le tue forze, se di conseguenza puoi ottenere solo pareti screpolate e una cella frigorifera? Ma questa è solo una parte della difficoltà. Oltre ai danni alle superfici coibentate, c'è condensa e altri problemi che si manifesteranno dopo un tempo minimo se viene commesso almeno un piccolo errore durante i lavori di isolamento.

Come isolare una casa da soli

Isolamento a parete indipendente

Se si decide di abbandonare l'isolamento delle facciate, come isolare la casa dall'interno per evitare la condensa? Dopotutto, è lui che porta alla comparsa di formazioni fungine, alla distruzione dei materiali di isolamento termico.Ogni proprietario ha bisogno dell'intera struttura interna di isolamento termico per funzionare in modo efficiente e funzionale. Esistono diverse tecnologie di isolamento domestico ampiamente utilizzate.

L'isolamento di una casa in tronchi o in legno ha le sue caratteristiche. La conduttività termica del legno rispetto alla pietra è, ovviamente, inferiore e il legno trattiene bene il calore, tuttavia, quando le pareti sono isolate dall'interno, può formarsi umidità tra la superficie interna del muro e la superficie dell'isolamento. Per evitare ciò, viene realizzato un traferro per soffiare il legno e l'isolamento. Tecnicamente, il problema viene risolto utilizzando una cassa con telaio in legno con una larghezza del telaio pari alla larghezza dei pannelli isolanti. La cassa è montata a una distanza di diversi centimetri dal muro per fornire un effetto di ventilazione.

Dal lato della parete viene tirata sul telaio una membrana antivento, che svolge una duplice funzione: protegge il traferro dalla sovrapposizione con le fibre dell'isolante termico e limita il movimento dell'aria in eccesso all'interno dell'isolante. In questo caso, è più opportuno isolare le pareti dall'interno con materiali naturali rispettosi dell'ambiente. Esiste un'ampia selezione di isolanti in lana minerale, in Russia i produttori più famosi sono: URSA, ISOVER, ROCKWOOL, KNAUF e altri. Dal lato della stanza, l'isolamento è ermeticamente ricoperto da un materiale che fornisce protezione contro la penetrazione del vapore negli strati interni dell'isolante termico.

La tecnologia per l'isolamento delle pareti in cemento o pietra è simile al progetto precedente, ma in questo caso è necessario prevedere un numero maggiore di aperture tecnologiche per l'ingresso dell'aria. Apparirà molta più condensa rispetto al primo caso e il traferro deve essere sufficientemente ampio per una ventilazione intensiva. Infatti è necessario realizzare un ulteriore muro interno.

Quando si eseguono lavori di isolamento termico all'interno, è necessario comprendere che i processi fisici naturali influenzeranno l'intera struttura. Questo lavoro richiede una soluzione professionale competente.

Mito 10. Tutte le case a telaio sono economiche.

Il costo di costruzione di una casa di legno varia da $ 150 a $ 1200/m². Una gamma così ampia è dovuta a varie tecnologie e alla possibilità per il cliente di scegliere il grado di preparazione dell'edificio: dall'acquisto di un insieme di case per l'autocostruzione alla costruzione chiavi in mano. All'interno della stessa tecnologia, sono possibili fluttuazioni dei costi a seconda dei materiali utilizzati. Ad esempio, una casa con una struttura in legno lamellare incollato costerà di più di una casa in legno massello. Il materiale dell'isolamento e del rivestimento, ecc.. Le case con isolamento in polistirene espanso sono più economiche rispetto alla lana di basalto, il rivestimento in OSB è più economico rispetto a DSP.

Con un isolamento aggiuntivo, il valore della casa aumenterà. Alcune tecnologie utilizzano finestre e porte importate ad alta efficienza energetica, in particolare membrane affidabili, che aumentano anche i costi di costruzione. Ma in generale, in termini di consumo di materiale e intensità di manodopera, le pareti a telaio sono tra le più economiche. Ciò è dovuto al volume più piccolo della fondazione e delle pareti, nonché al prezzo inferiore dell'isolamento rispetto ai materiali massicci.

Il costo di 1 m² di un muro a telaio standard con uno spessore di 20 cm è 1,3 volte più economico di un muro in legno, 1,7 volte più economico di un muro in blocchi di cemento espanso e 2,2 volte più economico di un muro in mattoni (con la stessa capacità di risparmio energetico e diversi spessori di parete necessari per le sue realizzazioni). Ma un prezzo troppo basso dovrebbe avvisare: forse il legno del telaio non sarà abbastanza asciutto, la guaina - lo spessore minimo, ecc. Dovresti sempre assicurarti della qualità delle strutture e dei materiali per assemblare la casa. Un indicatore affidabile di qualità è un certificato di conformità tecnologica agli standard europei (costruzione, risparmio energetico, ambientale), nonché una garanzia fornita dall'azienda (per le case con struttura di altissima qualità è di 30 anni). Uno dei vantaggi della costruzione del telaio è la trasparenza degli investimenti e l'accuratezza delle stime.Il costo di un set di case è determinato individualmente dopo lo sviluppo del progetto e non cambia ulteriormente.

Densità, peso, spessore della lamiera

La tecnologia per la produzione di pannelli in fibra di legno consente di realizzarli di diverse densità. A seconda della densità, hanno caratteristiche tecniche e portata diverse. Esistono questi tipi di pannelli di fibra:

-

bassa densità. Sono anche chiamati morbidi, possono essere designati con l'aiuto della lettera "M" allegata - DVP-M. Materiale abbastanza sciolto con una densità di 200-350 kg/m³. Lo spessore del foglio può essere 8, 12, 16, 25 mm. Se lo si desidera, è possibile trovare fino a 40 mm. Vengono solitamente utilizzati per insonorizzazione o come finitura/rivestimento in luoghi non soggetti a sollecitazioni.

- Media densità - fino a 850 kg / m³, lo spessore della lamiera può essere 8, 12, 16, 25 mm. Secondo la classificazione, passano anche come molli.

- Semisolido - da 860 a 900 kg / m³, spessore lamiera 6, 8, 12 mm.

- Solido (DVP T) - 950 kg / m³, spessore lamiera 2,5, 3,2, 4,5 e 6 mm.

- Superhard (DVP-ST) - 960-1000 kg / m³, può avere uno spessore di 2,5, 3,2, 4,5 e 6 mm.

I gradi duri e superduri vengono utilizzati laddove è importante la resistenza alle sollecitazioni meccaniche. Nella costruzione domestica e nella decorazione di case / appartamenti, la fibra di legno-T viene posizionata sul pavimento, le pareti possono essere rivestite con esse.

Tipi di tavole solide

Per tutto questo, i pannelli di fibra solida per uso generale sono disponibili in diversi tipi, con diversi lati anteriore e posteriore. Secondo GOST, i pannelli di fibra solida hanno la seguente marcatura:

- T - lastre solide con superficie frontale non finita. Spesso indicato come pannello di fibra "tecnico". Viene utilizzato per lavori in cui l'aspetto non è importante.

-

T-P - lastre solide con uno strato frontale colorato. Questo è il cosiddetto hardboard. Viene utilizzato nell'industria del mobile per le pareti posteriori di armadi, tavoli, ecc.

- T-S - tavole solide con uno strato frontale di pasta di legno finemente dispersa. Un lato del foglio ha lo stesso colore, ma è liscio, come verniciato. Può essere utilizzato per rivestire edifici con telaio dall'interno. Richiede un lavoro di finitura minimo. La carta da parati può essere incollata su una tale superficie di uno strass, ma sarà molto scomodo rimuoverli. Ma lo stucco non si adatta bene alla superficie levigata: rotola via.

- T-SP - tavole solide con uno strato frontale colorato di pasta di legno finemente macinata. Può essere utilizzato come materiale di finitura di finitura.

I tipi di pannelli di fibra solida possono essere di due classi: A e B. Si distinguono per qualità. Come puoi vedere, anche nella stessa classe ci sono materiali diversi. Con le stesse (o quasi) caratteristiche tecniche, hanno diverse applicazioni.

Sottospecie di pannelli in fibra superdura

I pannelli di fibra superduri sono usati raramente nella costruzione e riparazione domestica: il prezzo è troppo alto e l'alta densità e rigidità potrebbero non essere richieste. A volte una rigidità eccessiva può essere scomoda.

Secondo lo standard, esistono due tipi di tale materiale:

- ST - marchio "costruzione", poco attraente nell'aspetto;

-

ST-S - con uno strato frontale liscio - la polpa di legno finemente macinata viene compattata fino a ottenere uno stato molto liscio.

Non ci sono praticamente tipi laminati o decorativi - anche il materiale troppo pesante e duro per la finitura non è necessario.

Nomi a seconda della densità

Inoltre, i pannelli di fibra hanno nomi diversi a seconda della densità. Di solito questo è un calque (traslitterazione) di nomi inglesi / internazionali. Sebbene, con lo stesso nome, in altri paesi si intenda spesso un materiale diverso.

-

LDF - dall'inglese fibra di legno a bassa densità - LDF. Tradotto: fibra di legno a bassa densità. Questo infatti è il nome del materiale di media densità, avente semplicemente caratteristiche al limite inferiore della zona. Non ha nulla a che fare con le tavole di legno tenero.

- MDF - dal pannello di fibra a media densità inglese - MDF. In traduzione - pannello di fibra a media densità. Se parliamo di standard, questo materiale corrisponde alle definizioni GOST del pannello di fibra a media densità.

-

HDF - pannello di fibra ad alta densità - HDF. A seconda delle caratteristiche, il marchio DVP-T (solido) può essere messo in linea.

Come puoi vedere, non c'è una chiara distinzione. Un'altra confusione è aggiunta dall'uso scorretto dei nomi. In generale, ogni volta è necessario chiarire cosa intende esattamente l'oratore con questo o quel termine.