שיטות ריתוך נחושת

התכונות השליליות של הנחושת המונעות ריתוך עוקפות בדרכים רבות, תוך שימוש בחומרים מתכלים וציוד שונים. לא את כולם ניתן ליישם בבית, אבל חלקם די סבירים.

ריתוך של נחושת עם ארגון

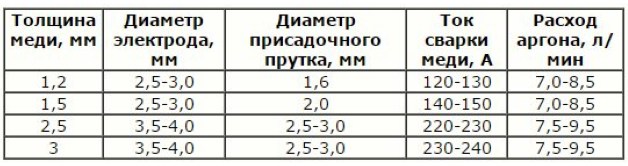

בדרך זו, נחושת מרותכת בשיטת ארגון-קשת למחצה או ידנית. העבודה מתבצעת עם זרם ישר של קוטביות ישירה. ערכו נקבע על בסיס שיש צורך ב-100 A לכל מילימטר של עובי. ניתן לכוון את הערך במהלך הפעולה, בהתאם להרכב המתכת. בעת ריתוך נחושת עם ארגון, קצב זרימת הגז לא יעלה על 10 ליטר לדקה.

בתור חוט מילוי, אתה יכול להשתמש בחוטי נחושת או ליבות כבלים, מנוקים מבידוד ולכה. הוא מוזן לאורך שולי בריכת הריתוך מול האלקטרודה כדי שהמתכת לא תידבק אליה במהלך ההיתוך. עבור חלקי עבודה בעובי של פחות מ-0.5 ס"מ, אין צורך בחימום מוקדם.

לרוב, נחושת מרותכת עם אלקטרודות פחמן, מכיוון שלעתים קרובות יש להחליף אלקטרודות טונגסטן. טילים בעובי של יותר מ-1.5 ס"מ מחוברים עם אלקטרודות גרפיט. התלייה המותרת של האלקטרודה היא לא יותר מ-7 מ"מ, אורך הקשת הוא 3 מ"מ. שלא כמו שיטות אחרות, ריתוך של נחושת עם ארגון יכול לחבר באופן איכותי חיבורים אנכיים.

https://youtube.com/watch?v=CCtzoyyn120

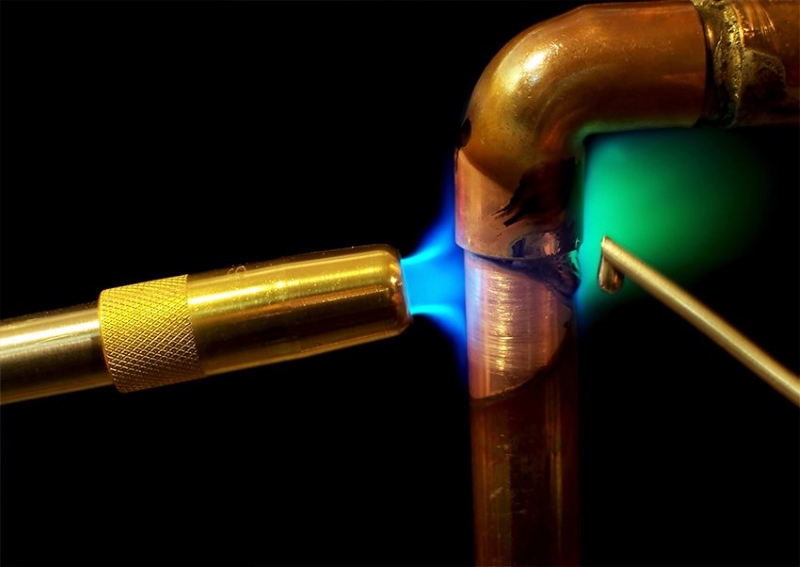

ריתוך גז

טכנולוגיה זו אינה דורשת ציוד מתוחכם כמו לטכנולוגיית ארגון-arc. לפיד ובקבוק אצטילן מספיקים. כדי להבטיח את הזרימה הרגילה של התהליך, נדרש קצב זרימת גז של 150 ליטר לשעה עבור חלקי עבודה של עד 10 מ"מ עובי, יותר מ-200 ליטר לשעה. כדי להאט את הקירור של חומר העבודה, הם מכוסים באסבסט גיליון משני הצדדים. קוטר חוט המילוי נבחר שווה ל-0.6 מעובי המתכת, אך לא יותר מ-8 מ"מ.

כאשר ריתוך נחושת בגז, הלהבה מכוונת בניצב למפרק. במקרה זה, יש צורך להבטיח כי החוט נמס לפני המתכת הבסיסית. כדי להפחית את הסבירות לסדקים חמים, העבודה מתבצעת ללא הפסקה. המפרק המושלם מחושל ללא חימום אם החלקים דקים מ-5 מ"מ, או בטמפרטורה של 250⁰C כשהם עבים יותר. לאחר מכן החישול מתבצע ב-500⁰C ומקורר במהירות במים.

ריתוך קשת ידני

בדרך זו, חלקי עבודה בעובי של יותר מ-2 מ"מ מחוברים באמצעות אלקטרודות מתכלות וזרם ישר בקוטביות הפוכה. התהליך למעשה אינו שונה מריתוך פלדה, רק האלקטרודה מתבצעת ללא תנודות רוחביות, תוך שמירה על קשת קצרה. התפר נוצר על ידי תנועות הדדיות.

לריתוך נחושת בבית, האלקטרודות ANC-1 מוכרות כטובות ביותר, שניתן להשתמש בהן לחיבור מתכת בעובי של עד 15 מ"מ ללא חימום. למותגי EC ו-EG מתוצרת פולנית יש מאפיינים דומים. בעת תיקון צינור עם מנשא חם, יש לקחת בחשבון שהחום והמוליכות החשמלית של התפרים שנעשו בשיטה זו פחותים פי 5 מזו של נחושת.

חוזק הזרם וקוטר האלקטרודה בהתאם לעובי החלקים ניתנים בטבלה:

|

עובי נחושת, מ"מ |

קוטר האלקטרודה, מ"מ |

ערך נוכחי, א |

|

2 |

2 — 3 |

100 — 120 |

|

3 |

3 — 4 |

120 — 160 |

|

4 |

4 — 5 |

160 — 200 |

|

5 |

5 — 6 |

240 — 300 |

|

6 |

5 — 7 |

260 — 340 |

|

7 — 8 |

6 — 7 |

380 — 400 |

|

9 — 10 |

7 — 8 |

400 — 420 |

ריתוך קשת שקוע אוטומטי

כדי לעבוד, תזדקק למכונת ריתוך המפיקה זרם חילופין וישר. השטף מוחל על שני הצדדים של חלקי העבודה המחוברים. ריתוך תחת שטף קרמי מתבצע עם זרם חילופין, לכל השאר נוצרת קוטביות הפוכה. כדי לחבר חלקים דקים מ-10 מ"מ, משתמשים בשטפים רגילים. ריקים עבים יותר מבושלים תחת גרגירים יבשים.

הריתוך מתבצע במעבר אחד באמצעות חוט מילוי נחושת. אם המאפיינים של מוליכות תרמית וחשמלית אינם חשובים, הוא מוחלף בברונזה כדי להגביר את חוזק החיבור.על מנת שהתפרים ייווצרו בו זמנית משני הצדדים, מונחות כריות שטף על הבטנות מתחת למפרק.

בעבודה עם נחושת וסגסוגותיה משתחררים גזים רעילים. אבץ מתאדה מפליז בחימום חזק ויוצר תחמוצת רעילה. לכן, יש צורך לעבוד במכונות הנשמה וביגוד מגן בחדרים עם אוורור פליטה.

הכנת חלקים לריתוך

ללא קשר לשיטה, יש לנקות מלכלוך חלקי נחושת, ולאחר מכן להסיר שומנים. את סרט התחמוצת מסירים בעזרת מברשת מתכת או נייר זכוכית עדין בתנועות זהירות כדי שלא יהיו שריטות עמוקות. את הניקוי מומלץ להשלים על ידי כבישה של החלקים לריתוך והחוט בתמיסה מימית של חומצה חנקתית, הידרוכלורית או גופרתית. לאחר מכן יש לשטוף במים מתוקים ולייבש באוויר חם.

מהקצוות של חלקי העבודה בעובי של 0.6 - 1.2 ס"מ, מסירים שיניים כך שמתקבלת זווית של 60 - 70⁰ ביניהם. כאשר ריתוך משני הצדדים, הוא מופחת ל-50⁰. אם עובי החלקים הוא יותר מ-12 מ"מ, הקצוות נחתכים בצורה של האות X לחיבור דו-כיווני. אם זה לא אפשרי, בצע חיתוך V עמוק. אבל כדי למלא את המפרק, יידרשו יותר חומרים מתכלים וזמן, שכן נחושת תצטרך להיות מרותך עם תפר רחב.

כדי למנוע עיוותים במהלך התכווצות בין החסר, בהתאם לעובי, נותר פער של 0.5 - 2 מ"מ. כדי לשמור על רוחבו ללא שינוי לאורך המפרק, החלקים נתפסים במרווחים של 30 ס"מ. כאשר התפר מובא לחיבור זמני, מפילים אותו בפטיש, אחרת המפרק יהיה פגום במקום זה.

כדי למנוע מנחושת לזרום לצד ההפוך, מניחים לוחות פלדה או גרפיט ברוחב 4-5 ס"מ מתחת למפרק. כדי לפצות על התפשטות תרמית, החלקים מחוממים מראש ל-300-400⁰C. כאשר עובדים בחוץ, תזדקקו למסכים ניידים המגנים מפני הרוח.

ריתוך נחושת

חומרי נחושת משמשים בתנאים עם דרישות מוגברות לגמישות ועמידות בפני קורוזיה.

ריתוך של נחושת מתבצע באמצעות אזורי ייצור שונים, חלקים דקורטיביים בשל התכונות האסתטיות המוגברות.

המוליכות התרמית של החומר גבוהה פי שניים מסגסוגות אלומיניום, ישנן דרכים רבות להצטרף למוצרי נחושת. טכנולוגיות מודרניות מאפשרות למנוע סדקים חמים, תצורות נקבוביות ואי עמידה אחרת בתקנים במהלך הפעולה.

ריתוך נחושת

טכנולוגיית ריתוך של נחושת וסגסוגותיה

לסגסוגות נחושת, בניגוד לסוג המתכת הטהור, יש מוליכות תרמית מופחתת, וכתוצאה מכך אין צורך בטמפרטורה מוגברת.

ישנם מספר סוגים של סגסוגות, האפשרות הטובה ביותר היא נחושת נטולת חמצן. טכנולוגיית ריתוך נחושת כוללת שימוש במוצרים מוכנים מראש.

לפני הריתוך מייצרים חלקים בגודל המתאים, עבור רכיבים באורך של עד 18 מ"מ מכינים קצוות שיפוע.

בפעולות בנפח גבוה, מהירות העיבוד מושגת על ידי שימוש בוולר המסוגל לעבד את החלק לצורה הרצויה.

בנוסף, החיבורים מנוקים היטב מלכלוך וחמצון, על מנת למנוע היווצרות פגמים. ריתוך נחושת מתרחש בסביבה מוגנת מחמצן; לשם כך נעשה שימוש בחוט מסגסוגת אלומיניום בתוספת זרחן.

החלק שנוקה מזיהומים דורש חימום מוקדם, אחרת שכבת השטף תתפשט בצורה לא אחידה לאורך התפרים.

ריתוך קשת

ייצור באיכות גבוהה מתבצע באמצעות אלקטרודות, אורך הקשת אינו עולה על 5 מ"מ. החיבור של שיטת הקשת הדופק מאפשר לך לייצר תפרים שונים, להשתמש במתכת דקה. במצבים קשים, על מנת למנוע שבר והיווצרות סדקים, ניתן דגש, התורם לחיזוק אמין של חלקים.

איך לבשל דרכי נחושת

השגת חיבור מובטח מתרחשת על ידי שימוש בשיטות שונות לחיבור צמתים. עבור עגינה משמש:

- מכשירי גז;

- ממיר מתח;

- חצי אוטומטי;

- כלי לריתוך קשת ידני.

החיבור נעשה עם אלקטרודות חוט מתכלות ולא מתכלות, במצב אוטומטי או ידני באמצעות שטף. כאשר עובדים עם חומרים בקוטר גדול, נעשה שימוש בשיטת electroslag.

ריתוך גז נחושת

שיטת חיבור המהפך מרמזת על נוכחות של מכשיר התכת מתכת איכותי. מגוון רחב של מוצרים מוצג בשורות הסחר בבנייה, המאפשרים לבחור כלי עבור האתר המתאים. בין היתר, ראוי לציין אלקטרודות גרפיט, המאפשרות ליצור מלאכות בתנאי טמפרטורה שונים.

קשיי ריתוך

יש צורך לעקוב אחר ההמלצות של המאסטרים, כי. מתכת שונה במאפיינים ממרכיבים אחרים. הקשיים והנקודות העיקריות שעולות בתהליך:

- נזילות נוזלית מסבכת את חיבור התפרים במצב אנכי. במצב התחתון, הריתוך מתבצע באמצעות מרווח, עבודות אנכיות זמינות במצב לטווח קצר.

- רמה גבוהה של מוליכות תרמית של החומר תחייב שימוש בשיטות להסרת חום מאזור העגינה.

- התפשטות ליניארית במהלך החימום משפיעה על הנטייה המוגברת לעיוות, היווצרות סדקים.

כדאי לזכור גם על היכולת לספוג חמצן ומימן בעת חשיפה לטמפרטורות גבוהות. הנטייה להתחמצן מחייבת שימוש בג'לים מיוחדים המורכבים מסיליקון, זרחן או מנגן.

, בחר קטע טקסט והקש Ctrl+Enter.

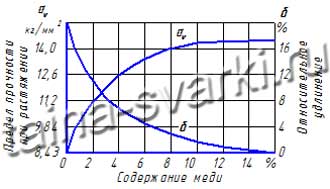

קשיים בריתוך היתוך של מוצרי אלומיניום ונחושת

די קשה לייצר נחושת עם אלומיניום על ידי ריתוך היתוך.

זה קורה בגלל העובדה שהרכב המתכת המותכת מוסדר באופן מעשי

בלתי אפשרי, והמאפיינים המכניים של המפרק המרותך תלויים מאוד בתוכן

יש בו נחושת, זה נראה בבירור מהתרשים (ראה את האיור משמאל).

אם תכולת הנחושת מסגסוגת אלומיניום עולה על 12%, אז חוזק המתיחה

מפסיק לעלות במהלך המתח, והצמיגות של הסגסוגת והקורוזיה שלה

העמידות יורדת בחדות. לכן, כאשר תכולת הנחושת במתכת הריתוך

יותר מ-12%, המפרק הופך שביר מאוד ונוטה ל

היווצרות סדק לאחר ריתוך.

מחקר מעשי על ריתוך אלומיניום ונחושת באמצעות פחם

האלקטרודה לא נתנה תוצאות חיוביות. חבר נחושת ואלומיניום

העזרה של ריתוך היתוך אפשרי אם הוא נמס, זה יהיה בעיקר

אֲלוּמִינְיוּם. משמש לעתים קרובות, מה שנקרא חיבור "טירה",

היכן שאפשר.

חיבור "טירה" מאלומיניום ונחושת

חיבור "טירה" (ראה איור משמאל) הוא כדלקמן. על

יריעת אלומיניום, pos.1 להטיל כרית נחושת pos.2 ולצרוך אותו

כל ההיקף עם תפר מרותך, סומק עם השכבה. לאחר מכן, משטחים

pos.3, המחבר את הריתוכים שהופקדו סביב היקף רירית הנחושת.

כך נלמד משהו כמו מנעול מסגסוגת אלומיניום. תהליך ריתוך

חייב להיות מיוצר עם יצירת רצועות גרפיט.

מצבי ריתוך אלומיניום ונחושת

מצבי ריתוך אלומיניום עם נחושת דומים מאוד ל

מצבי ריתוך אלומיניום. אופי זרם הריתוך - ישיר, ישיר

קוטביות. מוטות ברזל יצוק משמשים כחומר מילוי.

אלומיניום בקוטר 12-20 מ"מ לעובי אלומיניום 29-30 מ"מ ונחושת 10 מ"מ. כוח ריתוך

זרם 500-550A. המתח של הקשת החשמלית הוא 50-60V, ואורכה 20-25 מ"מ. ל

ריתוך, נבחרות אלקטרודות גרפיט בקוטר של 15-20 מ"מ.

תכונות של ריתוך נחושת

תהליך העבודה עם מוצרי נחושת תלוי במידה רבה בנוכחותם של זיהומים שונים (עופרת, גופרית וכו') בהרכבו. ככל שהאחוז קטן יותר של זיהומים כאלה יהיה כלול במתכת, כך היא תהיה מרותכת טוב יותר.כאשר עובדים עם נחושת, יש צורך לקחת בחשבון את התכונות הבאות:

- חמצון מוגבר. במהלך טיפול בחום של מתכת זו עם חמצן, מופיעים סדקים ואזורים שבירים באזור הקרוב לריתוך.

- ספיגת גזים במצב מותך של נחושת מובילה להיווצרות ריתוך באיכות ירודה. לדוגמה, מימן, בשילוב עם חמצן במהלך התגבשות מתכת, יוצר אדי מים, וכתוצאה מכך מופיעים סדקים ונקבוביות באזור הטיפול בחום, אשר מפחיתים את אמינות הריתוך.

- מוליכות תרמית מעולה. תכונה זו של נחושת מובילה לכך שהריתוך שלה חייב להתבצע באמצעות מקור חימום בעל כוח מוגבר ועם ריכוז גבוה של אנרגיה תרמית באזור הריתוך. עקב איבוד החום המהיר, יורדת איכות היווצרות התפר וגוברת האפשרות להיווצרות צניחה, חתכים וכדומה בו.

- מקדם התפשטות ליניארי גדול גורם להתכווצות משמעותית של המתכת במהלך ההתמצקות, וכתוצאה מכך יכולים להיווצר סדקים חמים.

- כאשר הטמפרטורה עולה מעל 190 מעלות צלזיוס, החוזק והגמישות של הנחושת יורדים. במתכות אחרות, עם עליית הטמפרטורה, מתרחשת ירידה בחוזק עם עלייה בו-זמנית במשיכות. בטמפרטורות שבין 240 ל-540 מעלות צלזיוס, משיכות הנחושת מגיעה לערך הנמוך ביותר, וכתוצאה מכך יכולים להיווצר סדקים על פני השטח שלה.

- נזילות גבוהה לא מאפשרת לבצע ריתוך חד צדדי באיכות גבוהה על משקל. כדי לעשות זאת, אתה צריך בנוסף להשתמש אטמים על הגב.

תכונות של ריתוך נחושת בשיטת ארגון-קשת

הנחושת עצמה, כמו גם סגסוגות המבוססות עליה, הם חומרים בעלי מוליכות תרמית במידה מספקת, אשר, בין היתר, גם בעלי מוליכות חשמלית גבוהה, וכן עמידות גבוהה בפני קורוזיה הן בהשפעת גורמים חיצוניים והן ביחס לקורוזיה תוך גבישית.

נקודת ההיתוך של נחושת בצורתה הטהורה היא 1083 מעלות צלזיוס, ובמקרה של תוספת של תרכובות כימיות שונות, מחוון זה עשוי לעבור לצד זה או אחר.

הריתוך מתבצע לרוב בשיטת ארגון-arc באמצעות אלקטרודה שאינה מתכלה עם זרם ישר. מוט העשוי מנחושת טהורה או סגסוגותיה משמש כחומר מילוי. זה מאפשר לך להשיג איכות מקסימלית של התפר, כמו גם את המראה המסודר שלו.

אם החומרים נבחרים בצורה לא נכונה, הנחושת בבריכת הריתוך מתחילה לרתוח, מה שגורם להיווצרות של מספר רב של נקבוביות בתפר שנוצר, והמפרק עצמו הופך שביר ועלול לקרוס במהלך הפעולה.

מאפיינים ייחודיים של נחושת

נחושת מסוגלת להוביל חום פי שישה יותר מברזל רגיל. בגלל זה, ריתוך חייב להתבצע עם אנרגיה תרמית מוגברת, ובמקרים מסוימים אפילו חימום מוקדם של המתכת הבסיסית אפשרי.

בתנאים רגילים, הנחושת אינרטית, אך בתהליך החימום היא מגיבה עם חמצן, מימן, זרחן וגופרית. חמצן מסוגל לחמצן נחושת בטמפרטורות גבוהות, ומעל 900 מעלות צלזיוס, קצב החמצון עולה באופן משמעותי. זאת בשל העובדה כי ההרכב המקורי של נחושת מכיל חמצן במצב קשור. תחמוצת נחושת יוצרת אוקטיקה עם נקודת התכה נמוכה יותר (1065 מעלות צלזיוס). נקודת ההתכה של נחושת היא 1085 מעלות צלזיוס. לכן, החמצן הכלול בו מחמיר את הביצועים החיוביים שלו.

טכנולוגיה של ריתוך נחושת בשיטת ארגון-קשת

מנקודת מבט טכנולוגית, ריתוך ארגון-קשת של נחושת, כמו סוגים אחרים של ריתוך, מחולק לשלושה שלבים:

- מֵכִין. בשלב זה יש צורך לנקות את המשטחים לריתוך מתחמוצות, לכלוך והסרת שומנים.לאחר ביצוע עבודות אלו יש לבדוק את ניקיון ותקינותן ובמידת הצורך לנקות אותן ידנית או בכלי חשמלי ולאחר מכן לחזור על תהליך הניקוי מתחמוצות והסרת שומנים;

- שלב בפועל של ריתוך;

- השלב הסופי, בו נבדקת איכות המפרק המרותך לאחר הפשטה מטיפות מוצקות של מתכת מותכת, כמו גם בקרת איכות ויזואלית של הריתוך עבור נקבוביות גלויות.

בשלב הריתוך בפועל, יש לבצע את השלבים הבאים:

- אם אנחנו מדברים על תיקון של כל מוצר נחושת, יש צורך לבצע חתך לאורך הסדק שנוצר כך שהקצוות של חתך כזה יעברו מעבר לסדק. זה יאפשר להימנע מהופעת סדקים חדשים מחוץ לאזור המתוקן;

- הקשת נדלקת רק בקטע הקצה, מה שימנע כוויות של המתכת שממנה עשוי המוצר כולו, ויקטין את האזורים המנוקים;

- יש להוביל את חוט המילוי או המוט לפני הלפיד כך שיוזנו באופן שווה לתוך בריכת הריתוך;

- התנועות של לפיד הריתוך צריכות להיות חלקות ככל האפשר ולשמור על מרחק קבוע מאלקטרודת הטונגסטן לבריכת הריתוך;

- בהתאם לעובי החלקים לריתוך, הלפיד יכול לנוע לאורך התפר שנוצר בדרכים שונות: בקו ישר, אם עובי החלקים קטן, או בדוגמת זיגזג, אם החלקים עבים. אם נעשות תנועות רוחביות, הדבר טומן בחובו עלייה בעומק החדירה של הקצוות ושינויים בהיווצרות הריתוך;

- אם מרותכים חלקים עם דופן דקה, אז כדי למנוע כוויות מתכת, יש צורך לעשות את התפרים קצרים, וביניהם לעשות הפסקות בזמן שהמתכת תתקרר;

- אם החלקים מורכבים ללא פער, ניתן לרתך ללא שימוש בחוט או מוט. עם זאת, במקרה זה, אתה לא צריך לחמם יתר על המידה את המתכת על מנת למנוע שקיעה של בריכת הריתוך פנימה;

- בסוף הריתוך, יש צורך למשוך את הלפיד בצורה חלקה, ולהאריך את קשת הריתוך, מה שיפחית את מכתש הריתוך;

- אם למכשיר יש את הפונקציה של ריתוך מכתש התפר, אז אפשר לפשט את תהליך סיום הריתוך;

- לאחר השלמת הריתוך, יש צורך לשמור על אספקת גז המגן למשך זמן מה (עד שלושים שניות). זה ישמור את ריתוך הקירור בענן של מיגון גז וימנע חדירת מוצרי אוויר סביבה למתכת המותכת, מה שישמור על איכות הריתוך.

קשיים של ריתוך נחושת עם נירוסטה

לנוכחות המימן ולשחרורו לאטמוספירה יש השפעה על התוצאה הסופית של ריתוך בנירוסטה. זה יכול לגרום לנקבוביות נחושת ובהמשך ליצור סדק ברתך. מסיסותו של מימן תלויה בטמפרטורה ובלחץ החלקי באטמוספירה של גזי מגן. במהלך התגבשות, מימן בנחושת מתמוסס פי שניים מהר יותר מאשר בברזל אחר.

גופרית בנחושת קיימת עד 0.1%, היא מתמוססת בצורה נוזלית, אך אינה מסיסה בנחושת מוצקה. אין לו השפעה משמעותית על איכות הריתוך.

בשל המאפיינים המפורטים לעיל, ישנם קשיים מסוימים בריתוך נחושת לנירוסטה:

- הרכב כימי שונה. מימן וחמצן הנמצאים בנחושת יכולים להפחית משמעותית את איכות הריתוך.

- מקדמים שונים של מוליכות תרמית (בנירוסטה זה הרבה יותר נמוך).

- תנאי טמפרטורה שונים של התכה: נירוסטה נמסה ב-1800 מעלות צלזיוס, ונחושת ב-1085 מעלות צלזיוס, מגיבה באופן פעיל עם גזים אטמוספריים.

- מקדם הפירוק של נחושת בנירוסטה הוא מקסימום 0.4%.

- במהלך היווצרות ריתוך בין פלדה לנחושת, נוצר גבול חד עקב רוויה-על של תכלילים מפלדה.

- קיימת אפשרות להיווצרות שכבה עם מיקרו-סדקים בפלדה, אשר תתמלא בנחושת.כדי להימנע מכך, יש צורך להזיז מעט את קשת הריתוך אל חלק הנחושת: בדרך זו, נחושת נחושת מוזנת לאזור הריתוך.

קל יותר לרתך נירוסטה עם נחושת טהורה מאשר עם תכלילים נוספים. הרכב כזה ללא זיהומים הוא פחות נפוץ, ולכן הבחירה בשיטת הריתוך והטכנולוגיה הבסיסית של תהליך הריתוך זהה למתכות אחרות שאינן ברזליות.

מאפיינים כלליים של סגסוגות נחושת

נחושת טהורה היא די נדירה. זה נובע מכמה סיבות. ראשית, לחומר כזה יש עלות גבוהה, ושנית, הוא מאופיין בחוזק לא מספיק. סגסוגות הנחושת העיקריות הקיימות כיום הן:

- ברונזה;

- פליז.

פליז הוא סגסוגת של נחושת ואבץ. בנוסף, ניתן להוסיף רכיבים נוספים (ניקל, סיליקון וכו') לסגסוגות כאלה כדי לשפר את מאפייני החוזק והעמידות בפני כימיקלים.

ברונזה הן מתכות המתקבלות על ידי ערבוב נחושת עם בדיל, אלומיניום, סיליקון ורכיבים נוספים, אם אבץ אינו יסוד מתג. ישנן שתי קבוצות עיקריות של סגסוגת זו:

- פַּח;

- מיוחדים המכילים כרום, אלומיניום, ניקל, בריליום, קדמיום, מנגן כזיהומים.

קצת תיאוריה

נחושת וסגסוגת שלה (ברונזה וניקל) משמשים בתעשיות רבות בשל מוליכות חשמלית ותרמית, אנטי קורוזיה. נקודת ההתכה של החומר היא 1083 מעלות צלזיוס. המוליכות התרמית של נחושת טהורה גבוהה פי 2 מזו של אלומיניום, ולכן, בעת ריתוך עם ארגון, יש צורך בחימום טוב של המתכת.

נחושת וסגסוגות מחולקים למספר דרגות. כדי להשיג חיבור מרותך איכותי, עדיף להשתמש בנחושת מרוקנת או נטולת חמצן, יש להם מעט חמצן.

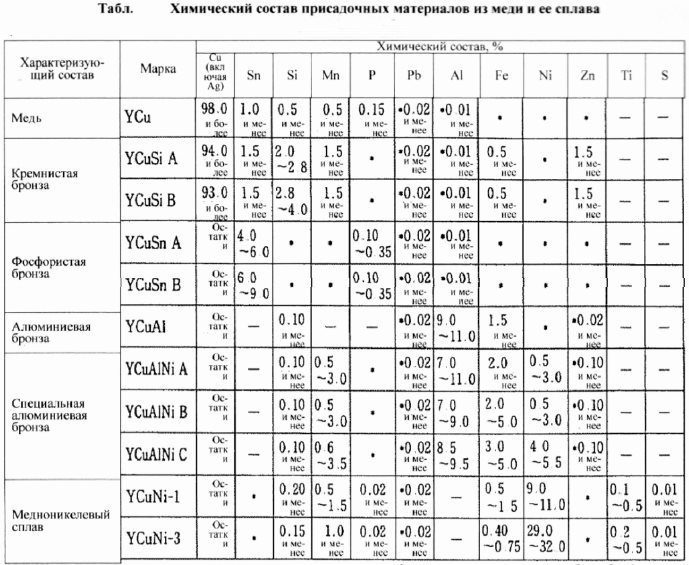

הרכבי המילוי העיקריים לריתוך נחושת עם ארגון מוצגים בטבלה.

אבל בפועל, בדרך כלל משתמשים במתכות דומות בהרכבן (שאפשר למצוא בבית מלאכה).

כמו כן, להיתוך טוב יותר של מתכת, מוטות עם ציפוי דק של שכבת השטף משמשים.

הכנת חומר (ניקוי)

לא ניתן לבצע ריתוך של נחושת עם ארגון ללא ניקוי יסודי של החומר. כל כלי שוחק נלקח והאזור המרותך מנוקה לברק. יתר על כן, בעזרת כל ממס, החומר הוא degreased.

הכנת החומר היא הליך חשוב

נקח גישה אחראית לניקוי מוצרי נחושת - זה משפיע על איכות החיבור.

כדי למנוע פגמים (אי-המסה, תכלילי סיגים), חממו את החומר לטמפרטורה של 350-600 מעלות צלזיוס. הפרש הטמפרטורה תלוי במתכת הבסיס, חומר המילוי והחריץ. נקבע על פי הניסיון.

וידאו: כיצד להכין סדק ברדיאטור נחושת גז לריתוך.

ריתוך ארגון (מצב TIG)

טכנולוגיה זו, לדברי הרתכים, היא הטובה ביותר, התפרים מסודרים ועמידים. ריתוך של נחושת עם ארגון מתבצע עם אלקטרודת טונגסטן בזרם ישר. אבל, עם סגסוגת של ברונזה אלומיניום, עדיף ליצור חיבור על זרם חילופין.

ההגדרות הנוכחיות של המכשיר נבחרות בהתאם לעובי המוצר ולקוטר האלקטרודה. טבלה לעזרה:

בנוסף לארגון, ניתן להשתמש בחנקן, הליום ותערובותיהם בהרכב גזי מגן. לכל הגזים הללו יש יתרונות וחסרונות. אבל ארגון עדיין מבוקש יותר לריתוך.

מוטות מילוי נבחרים בהתאם להרכב החומר. אבל בדרך כלל, בבית מלאכה ביתי, משתמשים בחוטי נחושת, המופקים מכבלי חשמל או שנאי. בעבר מנקים את וריד הנחושת מלכה עם נייר זכוכית ומסיר שומנים בממס.

זה טוב אם חוט המילוי שחולץ יהיה בעל נקודת התכה נמוכה יותר מהמוצר שהוכן לריתוך.

כמה טיפים של רתכים ותיקים:

- תמיד להוביל את התוסף לפני המבער;

- ניתן לבצע ריתוך ארגון לנחושת עבה ללא חוט מילוי;

- מומלץ להניע את המבער בזיגזגים כדי להבטיח הידבקות טובה יותר של המתכת;

- חומר דק, כך שאין כוויות, יש צורך לבשל עם תפרים קצרים עם הפרעות;

- אם למכשיר אין את פונקציית "מילוי המכתש", יש להחזיר את המבער לאחור בהדרגה (הארכת הקשת);

- ריתוך ארגון מתבצע במצב אנכי ואופקי של התפר.

וידאו: חימום וחיבור נחושת.

ריתוך צינורות נחושת

בעת חיבור צינורות נחושת עם ארגון, הזרם מוגדר לערך קטן. הריתוך מתבצע באיטיות, בחלקים נפרדים של התפר, עם חפיפה של לפחות 1/3. חוט המילוי נדחק הצידה על ידי התנועות הרוחביות של הלפיד. העיקרון פשוט:

- טפטוף - מתיחה;

- שוב להוסיף ולמתוח.

האפשרות הטובה ביותר היא לקבל מכונה עם פונקציית ריתוך דופק. ניתן להגדיר את הזרם יותר כך שחומר המילוי יימס במהירות. התאם את הזמן בין הפולסים כך שלנחושת יהיה זמן להתקרר לאחר הפעלת הפולס (הגנה מפני צריבה). כמו כן, הגדר נכון את זמן הפונקציה - "מילוי מכתש".

נ.ב. ריתוך צינורות נחושת או מוצרים שטוחים עבור כל חומר דורש בחירת זרם על ידי חיטוט. רצוי לבצע בדיקות על חומרים דומים בהרכבם. אין צורך לקלקל את החלק שהחלטתם לרתך.

זרם שנבחר נכון צריך לספק חימום טוב וחדירה של מוצר נחושת. חורים ונקבוביות לא צריך להיות. בהצלחה עם הטכנולוגיה!

חומרי נחושת משמשים בתנאים עם דרישות מוגברות לגמישות ועמידות בפני קורוזיה. ריתוך של נחושת מתבצע באמצעות אזורי ייצור שונים, חלקים דקורטיביים בשל התכונות האסתטיות המוגברות. המוליכות התרמית של החומר גבוהה פי שניים מסגסוגות אלומיניום, ישנן דרכים רבות להצטרף למוצרי נחושת. טכנולוגיות מודרניות מאפשרות למנוע סדקים חמים, תצורות נקבוביות ואי עמידה אחרת בתקנים במהלך הפעולה.

ריתוך מגע של אלומיניום ונחושת

ריתוך מגע של חיבורי אלומיניום-נחושת משמש בהצלחה בתעשיית החשמל

לריתוך פסי אלומיניום עם זיזי נחושת, וחוטי אלומיניום עם

קצות נחושת. קבלים נמצאים בשימוש נרחב בתעשיית הכבלים.

ריתוך חוטי אלומיניום ונחושת לפי המצבים המצוינים בטבלה שלהלן:

| קוטר חוט מרותך, מ"מ | קיבולת קבלים, מיקרופארד | מתח קבלים, V | מרחק בין חלקים, מ"מ | כוח נסער, נ |

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

ריתוך קת בזק של צינורות אלומיניום ונחושת

ריתוך משותף של צינורות אלומיניום ונחושת משמש בעיקר בקירור

תַעֲשִׂיָה. במקרה זה, יש לקחת בחשבון את העובדה כי במהלך תהליך הריתוך, אלומיניום

נמס הרבה יותר מנחושת, כך האורך המוגדר של האלומיניום

צינורות חייבים להיות ארוכים יותר מהאורך הנדרש, תוך התחשבות בקצבה לזרימה חוזרת.

כדי להפחית את כמות הקוצים בצדדים הפנימיים של הצינורות, מומלץ ב

במהלך הריתוך, לפוצץ את הצינור עם חנקן בלחץ של כ 0.25 atm. אוויר

לא מומלץ להשתמש למטרה זו, tk. החמצן שהוא מכיל

תורם לחמצון המתכת.

לפני תחילת ריתוך קת, הצינורות במכשיר מיוחד נסערים

לאורך של 10 מ"מ עם עיבוי הקירות. גישה זו נחוצה על מנת

בעת עיבוד המפרק, להשיג את קוטר החור הקודם, כי זה היה מעוות

במהלך ההתיישבות בזמן הריתוך.

עיבוד משותף מורכב מהפיכת משטח מעובה על פניה

מכונה וריזור חור הצינור. לריתוך נחושת ואלומיניום

צינורות בקוטר של 10-30 מ"מ ועובי דופן של 1.5-4 מ"מ, מומלץ להלן

מצבי ריתוך:

| לחץ משקעים ספציפי, MN/m2 | 196-216 |

| צפיפות זרם משקעים, A/mm2 | 500 |

| צפיפות זרם במהלך זרימה חוזרת, A/mm2 | 240 |

| מהירות התכה ממוצעת, מ"מ/שניה | 12-15 |

| מהירות שקיעה, מ"מ/שניה | 100-120 |

| ערך התכה של צינור אלומיניום, מ"מ | 8-10 |

| גובה התשלום עבור צינור נחושת, מ"מ | 2-8 |

| כמות הטיוטה הכוללת, מ"מ | 3,5-5 |

| זמן ריתוך, ס' | 1,1-1,2 |

בשבר של המפרק, ניתן לראות הכללת חלקיקי אלומיניום בנחושת. תכלילים

נחושת לא הופכת לאלומיניום.

חומרים קשורים נוספים:

|

הַלחָמָה |

גַז ריתוך ברונזהצור קשר ריתוך נחושת ריתוך ניקל וסגסוגות ניקל ריתוך אלומיניום וסגסוגותיו |

הדבקה באמצעות ריתוך קשת

כדי להשיג תפרים באיכות גבוהה, ריתוך חשמלי משמש לעתים קרובות בייצור ובבית. העבודות מתבצעות באמצעות אלקטרודות פחמן, טונגסטן חסין אש ומוליבדן, נחושת או ברונזה. כדי להגן מפני היווצרות תחמוצת קופרוס, נעשה שימוש בשטף או ציפוי מיוחד, אשר, בהשפעת טמפרטורה גבוהה, יוצר אווירה מגינה.

מאפיינים כלליים של העבודה:

ריתוך מוצרי נחושת דורש יותר זרם מאשר בעבודה עם פלדה.

- השתמש בזרם גדול יותר מאשר בעבודה עם פלדה;

- ניקוי מקדים של הקצוות לברק מתכתי או חריטה בחומצה חנקתית, ולאחר מכן שטיפה במים;

- החלקים מחוברים בחוזקה כך שלא ייווצרו פערים;

- הקצוות נפתחים ב-90 מעלות;

- קצוות הסדינים, שעובים הוא בין 1 ל-3 מ"מ, הם חרוזים, חוט המילוי אינו משמש;

- עם עובי של יותר מ 6 מ"מ, החלקים מחוממים ל 300-400 מעלות צלזיוס לפני הריתוך;

- לאחר העבודה, התפרים ואזורי המעבר מחושלים, ומתכת עד 6 מ"מ מחושלת קרה, עבה יותר - כאשר מחוממים ל-200-300 מעלות צלזיוס, אי אפשר לחמם אותה גבוה יותר, מכיוון שהמתכת הופכת שבירה;

- החלקים עוברים חישול על ידי חימום ל-550-600 מעלות צלזיוס ולאחר מכן קירור מהיר במים קרים.

יישום של אלקטרודות פחמן

מצב עבודה:

נעשה שימוש בזרם ישר של קוטביות ישירה, שהמתח שלו הוא 40-55 וולט, הקשת במהלך הבישול צריכה להיות 10-15 מ"מ. הריתוך מתבצע ללא דיחוי במהירות האפשרית, באמצעות חוט עשוי נחושת טהורה (אלקטרוליטית) או ברונזה המכיל תערובת של זרחן. שיפוע האלקטרודה צריך להיות 70-80 מעלות, הבר - 30 מעלות. אסור להוריד את התוסף לתוך בריכת הריתוך, יש לשמור אותו בין האלקטרודות והחלקים כך שהנחושת המותכת יטפטף לתוך התפר.

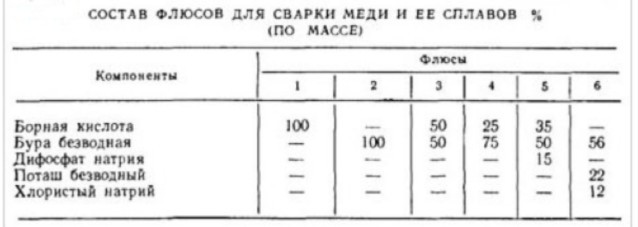

הרכב של שטפי הגנה

שימוש באלקטרודות מתכת

אלקטרודות לריתוך משמשות מנחושת או ברונזה.

עבור ריתוך נחושת וסגסוגות שלה, אלקטרודות עשויות נחושת או ברונזה, אשר מצופות עם deoxidizer.

על מנת שהצד האחורי של התפר ייווצר טוב יותר, הריתוך מתבצע על רירית נחושת. עובי היריעות בשיטה זו צריך להיות לא יותר מ-4 מ"מ. כמו כן, יש צורך לפקח בזהירות על כך שהמרחק בין הבטנה לחלקים הוא לא יותר מחצי מילימטר.

קל יותר לרתך חלקים על ידי יציקת מתחת לתפר לתוך חריץ הבטנה את אותו מסיר חמצון שממנו עשוי ציפוי האלקטרודה.

מצב עבודה

בבישול משתמשים באותם שטפים כמו בבישול בשיטת הקשת החשמלית. Flux #4 משמש עם חוט שאינו מכיל מסיר חמצון.

שיטה מתקדמת יותר היא שימוש בשטף גז BM-1 בריתוך גז. במקביל, קצה המבער נלקח מספר אחד נוסף כדי לא להפחית את מהירות החימום והבישול.

הטכנולוגיה של ריתוך נחושת וסגסוגותיה: ברונזה, פליז - מפושטת מאוד עם שימוש במכשיר שתוכנן במיוחד KGF-2-66, היונק את השטף האבקתי באצטילן ומזין אותו ישירות ללהבת המבער.

לאחר ההצטרפות, כמו בריתוך קשת, התפר, במידת הצורך, מזויף ומחשל.

אם טכנולוגיית הריתוך נצפתה במלואה, מתקבלים התפרים האיכותיים ביותר, שיבטיחו שימוש אמין במוצר במשך כל תקופת הפעולה.

נחושת נמצאת בשימוש נרחב בבניית מערכות הנדסיות של בתים ודירות מודרניים.בשל אמינותו, עמידותו בפני קורוזיה, גמישות ופלסטיות, הוא משמש בהצלחה לאספקת מים, חימום, מיזוג אוויר, קירור ואספקת גז.

ריתוך נחושת הוא החיבור העמיד ביותר שניתן לבצע הן בתנאים תעשייתיים והן בתנאים ביתיים. נחושת טהורה נמסה בטמפרטורה של 1083 מעלות, אולם בהתאם לנוכחות זיהומים, התכונות הפיזיקליות והכימיות של החומר משתנות.