Kaedah kimpalan tembaga

Sifat negatif tembaga yang menghalang kimpalan dipintas dalam banyak cara, menggunakan pelbagai bahan habis pakai dan peralatan. Tidak semua boleh digunakan di rumah, tetapi ada yang agak berpatutan.

Kimpalan tembaga dengan argon

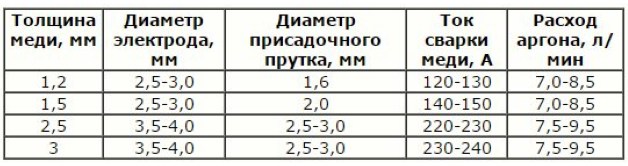

Dengan cara ini, kuprum dikimpal dengan kaedah argon-argon separa automatik atau manual. Kerja ini dijalankan dengan arus terus kekutuban langsung. Nilainya ditetapkan berdasarkan 100 A diperlukan untuk setiap milimeter ketebalan. Nilai boleh diselaraskan semasa operasi, bergantung pada komposisi logam. Apabila mengimpal tembaga dengan argon, kadar aliran gas tidak boleh melebihi 10 l/min.

Sebagai wayar pengisi, anda boleh menggunakan wayar tembaga atau teras kabel, dibersihkan daripada penebat dan varnis. Ia disuap di sepanjang tepi kolam kimpalan di hadapan elektrod supaya logam tidak melekat padanya semasa lebur. Untuk bahan kerja dengan ketebalan kurang daripada 0.5 cm, pemanasan awal tidak diperlukan.

Selalunya, tembaga dikimpal dengan elektrod karbon, kerana elektrod tungsten sering perlu ditukar. Bilet dengan ketebalan lebih daripada 1.5 cm disambungkan dengan elektrod grafit. Tergantung elektrod yang dibenarkan tidak lebih daripada 7 mm, panjang arka ialah 3 mm. Tidak seperti kaedah lain, kimpalan tembaga dengan argon boleh menyambung secara kualitatif sambungan menegak.

https://youtube.com/watch?v=CCtzoyyn120

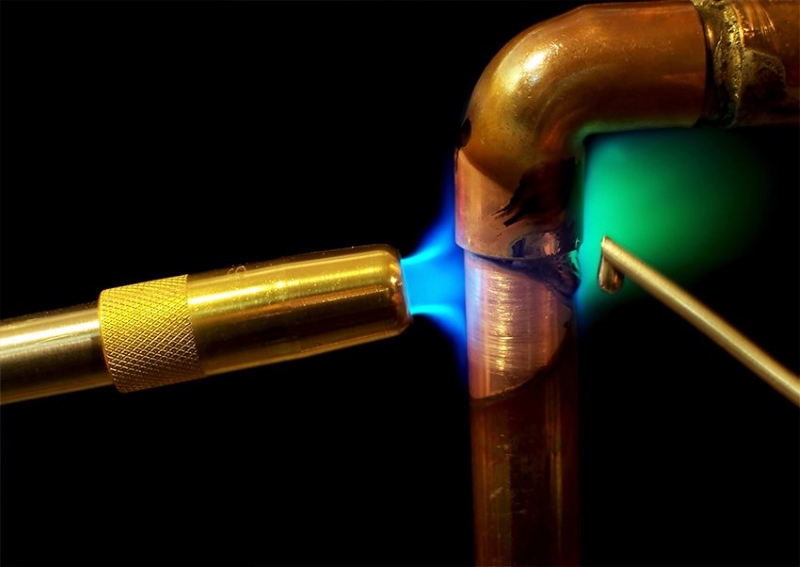

Kimpalan gas

Teknologi ini tidak memerlukan peralatan yang canggih seperti teknologi argon-arka. Sebatang obor dan sebotol asetilena sudah memadai. Untuk memastikan aliran normal proses, kadar aliran gas 150 l / j diperlukan untuk bahan kerja sehingga 10 mm tebal, lebih daripada 200 l / j. Untuk memperlahankan penyejukan bahan kerja, ia ditutup dengan kepingan asbestos di kedua-dua belah. Diameter wayar pengisi dipilih sama dengan 0.6 ketebalan logam, tetapi tidak lebih daripada 8 mm.

Apabila kuprum kimpalan gas, nyalaan diarahkan berserenjang dengan sambungan. Dalam kes ini, adalah perlu untuk memastikan bahawa wayar cair sebelum logam asas. Untuk mengurangkan kemungkinan retak panas, kerja dijalankan tanpa henti. Sambungan yang telah siap ditempa tanpa pemanasan jika bahagiannya lebih nipis daripada 5 mm, atau pada suhu 250⁰C apabila ia lebih tebal. Kemudian penyepuhlindapan dijalankan pada 500⁰C dan cepat disejukkan dengan air.

Kimpalan arka manual

Dengan cara ini, bahan kerja dengan ketebalan lebih daripada 2 mm disambungkan menggunakan elektrod boleh guna dan arus terus kekutuban terbalik. Proses secara praktikal tidak berbeza daripada kimpalan keluli, hanya elektrod dijalankan tanpa ayunan melintang, mengekalkan arka pendek. Jahitan dibentuk dengan gerakan salingan.

Untuk mengimpal tembaga di rumah, elektrod ANC-1 diiktiraf sebagai yang terbaik, yang boleh digunakan untuk menyambung logam sehingga 15 mm tebal tanpa pemanasan. Jenama EC dan EG buatan Poland mempunyai ciri yang serupa. Apabila membaiki paip dengan pembawa panas, perlu diambil kira bahawa haba dan kekonduksian elektrik jahitan yang dibuat dengan kaedah ini adalah 5 kali kurang daripada tembaga.

Kekuatan semasa dan diameter elektrod bergantung pada ketebalan bahagian diberikan dalam jadual:

|

Ketebalan tembaga, mm |

Diameter elektrod, mm |

Nilai semasa, A |

|

2 |

2 — 3 |

100 — 120 |

|

3 |

3 — 4 |

120 — 160 |

|

4 |

4 — 5 |

160 — 200 |

|

5 |

5 — 6 |

240 — 300 |

|

6 |

5 — 7 |

260 — 340 |

|

7 — 8 |

6 — 7 |

380 — 400 |

|

9 — 10 |

7 — 8 |

400 — 420 |

Kimpalan arka tenggelam automatik

Untuk bekerja, anda memerlukan mesin kimpalan yang menghasilkan arus ulang alik dan terus. Fluks digunakan pada kedua-dua belah bahan kerja yang dicantumkan. Kimpalan di bawah fluks seramik dijalankan dengan arus ulang alik, untuk selebihnya, polariti terbalik ditubuhkan. Untuk menyambung bahagian yang lebih nipis daripada 10 mm, fluks biasa digunakan. Kosong yang lebih tebal dimasak di bawah yang berbutir kering.

Kimpalan dijalankan dalam satu laluan menggunakan wayar pengisi tembaga. Sekiranya ciri-ciri kekonduksian haba dan elektrik tidak penting, ia digantikan dengan gangsa untuk meningkatkan kekuatan sambungan.Agar jahitan dibuat serentak pada kedua-dua belah pihak, bantal fluks dibentangkan pada lapisan di bawah sambungan.

Apabila bekerja dengan kuprum dan aloinya, gas toksik dibebaskan. Zink menyejat daripada loyang dengan pemanasan yang kuat, membentuk oksida beracun. Oleh itu, adalah perlu untuk bekerja dalam alat pernafasan dan pakaian pelindung di dalam bilik dengan pengudaraan ekzos.

Penyediaan bahagian untuk kimpalan

Terlepas dari kaedahnya, kosong tembaga mesti dibersihkan daripada kotoran, diikuti dengan nyahgris. Filem oksida dikeluarkan dengan berus logam atau kertas pasir berbutir halus dengan pergerakan berhati-hati supaya tiada calar yang mendalam. Pembersihan disyorkan untuk diselesaikan dengan menjeru bahagian yang akan dikimpal dan wayar dalam larutan akueus asid nitrik, hidroklorik atau sulfurik. Kemudian bilas dengan air tawar dan keringkan dengan udara panas.

Dari tepi bahan kerja dengan ketebalan 0.6 - 1.2 cm, chamfers dikeluarkan supaya sudut 60 - 70⁰ diperoleh di antara mereka. Apabila mengimpal pada kedua-dua belah, ia dikurangkan kepada 50⁰. Jika ketebalan bahagian lebih daripada 12 mm, tepi dipotong dalam bentuk huruf X untuk sambungan dua hala. Jika ini tidak mungkin, buat potongan V dalam. Tetapi untuk mengisi sambungan, lebih banyak bahan habis dan masa akan diperlukan, kerana tembaga perlu dikimpal dengan jahitan yang lebar.

Untuk mengelakkan ubah bentuk semasa pengecutan antara kosong, bergantung pada ketebalan, jurang 0.5 - 2 mm ditinggalkan. Untuk memastikan lebarnya tidak berubah di sepanjang panjang sambungan, bahagian-bahagian itu disita pada selang 30 cm Apabila jahitan dibawa ke sendi sementara, ia dirobohkan dengan tukul, jika tidak sendi akan rosak di tempat ini.

Untuk mengelakkan kuprum daripada mengalir ke bahagian belakang, plat keluli atau grafit selebar 4–5 cm diletakkan di bawah penyambung. Untuk mengimbangi pengembangan terma, bahagian tersebut dipanaskan hingga 300–400⁰C. Apabila bekerja di luar rumah, anda memerlukan skrin mudah alih yang melindungi daripada angin.

Kimpalan tembaga

Bahan tembaga digunakan dalam keadaan dengan peningkatan keperluan untuk kemuluran dan rintangan kakisan.

Kimpalan tembaga dijalankan menggunakan pelbagai bidang pengeluaran, bahagian hiasan kerana sifat estetik yang meningkat.

Kekonduksian haba bahan adalah dua kali lebih tinggi daripada aloi aluminium, terdapat banyak cara untuk menyertai produk tembaga. Teknologi moden memungkinkan untuk mengelakkan retakan panas, pembentukan berliang dan ketidakpatuhan piawaian lain semasa operasi.

Kimpalan tembaga

Kimpalan tembaga dan teknologi aloinya

Aloi tembaga, berbeza dengan jenis logam tulen, mempunyai kekonduksian terma yang berkurangan, akibatnya suhu tinggi tidak diperlukan.

Terdapat beberapa jenis aloi, pilihan terbaik ialah tembaga bebas oksigen. Teknologi kimpalan tembaga melibatkan penggunaan produk yang telah disediakan terlebih dahulu.

Sebelum mengimpal, bahagian saiz yang sesuai dibuat, untuk komponen sehingga 18 mm panjang, tepi chamfer disediakan.

Dalam operasi volum tinggi, kelajuan pemprosesan dicapai dengan menggunakan beveler yang mampu memesin bahagian ke dalam bentuk yang dikehendaki.

Di samping itu, sendi dibersihkan dengan teliti dari kotoran dan pengoksidaan, untuk mengelakkan pembentukan kecacatan. Kimpalan tembaga berlaku dalam persekitaran yang dilindungi daripada oksigen; untuk ini, dawai aloi aluminium dengan penambahan fosforus digunakan.

Bahagian yang dibersihkan daripada kekotoran memerlukan pemanasan awal, jika tidak lapisan fluks akan merebak secara tidak rata di sepanjang jahitan.

kimpalan arka

Pengeluaran berkualiti tinggi dijalankan menggunakan elektrod, panjang arka tidak lebih daripada 5 mm. Sambungan kaedah pulse-arka membolehkan anda menghasilkan pelbagai jahitan, gunakan logam nipis. Dalam situasi yang sukar, untuk mengelakkan patah tulang dan pembentukan keretakan, penekanan diletakkan, yang menyumbang kepada pengikat bahagian yang boleh dipercayai.

Cara memasak cara tembaga

Mendapatkan sambungan terjamin berlaku dengan menggunakan pelbagai kaedah untuk menyambung nod. Untuk dok digunakan:

- radas gas;

- penyongsang;

- separa automatik;

- alat untuk kimpalan arka manual.

Sambungan dibuat dengan elektrod wayar boleh guna dan tidak boleh guna, dalam mod automatik atau manual menggunakan fluks. Apabila bekerja dengan bahan berdiameter besar, kaedah electroslag digunakan.

Kimpalan gas tembaga

Kaedah sambungan penyongsang membayangkan kehadiran peranti lebur logam berkualiti tinggi. Julat luas dibentangkan di baris perdagangan pembinaan, membolehkan anda memilih alat untuk tapak yang sesuai. Antara lain, perlu diperhatikan elektrod grafit yang membolehkan anda membuat kraf pada keadaan suhu yang berbeza.

Kesukaran mengimpal

Ia adalah perlu untuk mengikuti cadangan tuan, kerana. logam berbeza dalam ciri-ciri daripada komponen lain. Kesukaran dan perkara utama yang timbul dalam proses:

- Kecairan cecair merumitkan sambungan jahitan dalam kedudukan menegak. Di kedudukan yang lebih rendah, kimpalan dilakukan menggunakan spacer, kerja menegak tersedia dalam mod jangka pendek.

- Tahap kekonduksian haba bahan yang tinggi memerlukan penggunaan kaedah untuk mengeluarkan haba dari zon dok.

- Pengembangan linear semasa pemanasan menjejaskan kecenderungan meningkat kepada ubah bentuk, pembentukan retakan.

Anda juga harus ingat tentang keupayaan untuk menyerap oksigen dan hidrogen apabila terdedah kepada suhu tinggi. Kecenderungan untuk mengoksida memerlukan penggunaan gel khas yang terdiri daripada silikon, fosforus atau mangan.

, sila pilih sekeping teks dan tekan Ctrl+Enter.

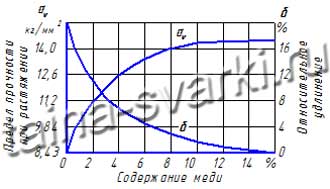

Kesukaran dalam kimpalan gabungan produk aluminium dan tembaga

kuprum dengan aluminium agak sukar untuk dihasilkan melalui kimpalan gabungan.

Ini berlaku disebabkan oleh fakta bahawa komposisi logam cair dikawal secara praktikal

mustahil, dan sifat mekanikal sambungan yang dikimpal sangat bergantung pada kandungannya

terdapat tembaga di dalamnya, ini jelas kelihatan dari rajah (lihat rajah di sebelah kiri).

Jika kandungan tembaga aloi aluminium melebihi 12%, maka kekuatan tegangan

berhenti meningkat di bawah ketegangan, dan kelikatan aloi dan kakisannya

ketahanan jatuh mendadak. Oleh itu, apabila kandungan tembaga dalam logam kimpalan

lebih daripada 12%, sendi menjadi sangat rapuh dan terdedah kepada

pembentukan retak selepas kimpalan.

Penyelidikan praktikal mengimpal aluminium dan kuprum menggunakan arang batu

elektrod tidak memberikan hasil yang positif. Sertai tembaga dan aluminium

bantuan kimpalan gabungan adalah mungkin jika ia cair, ia akan terutamanya

aluminium. Selalunya digunakan, sambungan yang dipanggil "istana",

mana boleh.

Sambungan "Istana" aluminium dan tembaga

Sambungan "Istana" (lihat rajah di sebelah kiri) adalah seperti berikut. Pada

kepingan aluminium, pos.1 mengenakan pad kuprum pos.2 dan melecurkannya

seluruh perimeter dengan jahitan yang dikimpal, siram dengan tindanan. Seterusnya, permukaan

pos.3, yang menyambungkan kimpalan yang dimendapkan di sekeliling perimeter lapisan kuprum.

Oleh itu, sesuatu seperti kunci aloi aluminium dipelajari. Proses kimpalan

mesti dihasilkan dengan membentuk jalur grafit.

Mod kimpalan aluminium dan tembaga

Mod kimpalan aluminium dengan tembaga sangat serupa dengan

mod kimpalan aluminium. Sifat arus kimpalan - langsung, langsung

kekutuban. Batang besi tuang digunakan sebagai bahan pengisi.

aluminium dengan diameter 12-20mm untuk ketebalan aluminium 29-30mm dan kuprum 10mm. Daya kimpalan

semasa 500-550A. Voltan arka elektrik ialah 50-60V, dan panjangnya ialah 20-25mm. Untuk

kimpalan, elektrod grafit dengan diameter 15-20 mm dipilih.

Ciri-ciri kimpalan tembaga

Proses bekerja dengan produk tembaga sebahagian besarnya bergantung pada kehadiran pelbagai kekotoran (plumbum, sulfur, dll.) Dalam komposisinya. Lebih kecil peratusan kekotoran tersebut akan terkandung dalam logam, lebih baik ia akan dikimpal.Apabila bekerja dengan tembaga, perlu mengambil kira ciri-ciri berikut:

- Peningkatan pengoksidaan. Semasa rawatan haba logam ini dengan oksigen, retak dan zon rapuh muncul di zon hampir kimpalan.

- Penyerapan gas dalam keadaan cair tembaga membawa kepada pembentukan kimpalan yang tidak berkualiti. Sebagai contoh, hidrogen, bergabung dengan oksigen semasa penghabluran logam, membentuk wap air, akibatnya retakan dan liang muncul di zon rawatan haba, yang mengurangkan kebolehpercayaan kimpalan.

- Kekonduksian haba yang hebat. Sifat tembaga ini membawa kepada fakta bahawa kimpalannya mesti dilakukan menggunakan sumber pemanasan kuasa yang meningkat dan dengan kepekatan tenaga haba yang tinggi di kawasan kimpalan. Oleh kerana kehilangan haba yang cepat, kualiti pembentukan jahitan berkurangan dan kemungkinan pembentukan kendur, undercut, dan lain-lain di dalamnya meningkat.

- Pekali pengembangan linear yang besar menyebabkan pengecutan logam yang ketara semasa pemejalan, akibatnya retakan panas boleh terbentuk.

- Apabila suhu meningkat melebihi 190°C, kekuatan dan kemuluran kuprum berkurangan. Dalam logam lain, apabila suhu meningkat, penurunan kekuatan berlaku dengan peningkatan serentak dalam kemuluran. Pada suhu dari 240 hingga 540 ° C, kemuluran tembaga mencapai nilai terendahnya, akibatnya retakan boleh terbentuk pada permukaannya.

- Kecairan yang tinggi menjadikannya mustahil untuk menjalankan kimpalan satu sisi berkualiti tinggi pada berat. Untuk melakukan ini, anda juga perlu menggunakan gasket di bahagian belakang.

Ciri-ciri kimpalan kuprum dengan kaedah argon-arka

Tembaga itu sendiri, serta aloi berdasarkannya, adalah bahan konduktif terma yang cukup tinggi, yang, antara lain, juga mempunyai kekonduksian elektrik yang tinggi, serta rintangan kakisan yang tinggi kedua-duanya di bawah pengaruh faktor luaran dan berbanding dengan kakisan intrakristalin.

Takat lebur kuprum dalam bentuk tulennya ialah 1083 ° C, dan dalam hal penambahan pelbagai sebatian kimia pengaloian, penunjuk ini mungkin beralih ke satu sisi atau yang lain.

Kimpalan paling kerap dilakukan menggunakan kaedah argon-arka dengan menggunakan elektrod tidak boleh habis dengan arus terus. Batang yang diperbuat daripada kuprum tulen atau aloinya digunakan sebagai bahan pengisi. Ini membolehkan anda mencapai kualiti maksimum jahitan, serta penampilannya yang kemas.

Sekiranya bahan dipilih secara tidak betul, tembaga dalam kolam kimpalan mula mendidih, yang menyebabkan pembentukan sejumlah besar liang dalam jahitan yang dihasilkan, dan sendi itu sendiri menjadi rapuh dan mungkin runtuh semasa operasi.

Ciri khas tembaga

Kuprum mampu menghantar haba enam kali lebih banyak daripada besi biasa. Oleh kerana itu, kimpalan mesti dilakukan dengan peningkatan tenaga haba, dan dalam beberapa kes bahkan pemanasan awal logam asas adalah mungkin.

Di bawah keadaan biasa, kuprum adalah lengai, tetapi dalam proses pemanasan ia bertindak balas dengan oksigen, hidrogen, fosforus dan sulfur. Oksigen mampu mengoksidakan kuprum pada suhu tinggi, dan melebihi 900 ° C, kadar pengoksidaan meningkat dengan ketara. Ini disebabkan oleh fakta bahawa komposisi asal tembaga mengandungi oksigen dalam keadaan terikat. Kuprum oksida membentuk eutektik dengan takat lebur yang lebih rendah (1065 °C). Takat lebur kuprum ialah 1085 °C. Oleh itu, oksigen yang terkandung di dalamnya memburukkan prestasi positifnya.

Teknologi kimpalan kuprum dengan kaedah argon-arka

Dari sudut pandangan teknologi, kimpalan argon-arka tembaga, seperti jenis kimpalan lain, dibahagikan kepada tiga peringkat:

- persediaan. Pada peringkat ini, adalah perlu untuk membersihkan permukaan yang akan dikimpal daripada oksida, kotoran, dan degrease.Selepas melakukan kerja-kerja ini, periksa untuk kebersihan dan keadaannya dan, jika perlu, bersihkannya secara manual atau dengan alat kuasa, dan kemudian ulangi proses pembersihan daripada oksida dan penyahgris;

- peringkat kimpalan sebenar;

- peringkat akhir, di mana kualiti sambungan dikimpal diperiksa selepas pelucutan dari titisan logam cair yang dipadatkan, serta kawalan kualiti visual kimpalan untuk liang yang kelihatan.

Pada peringkat kimpalan sebenar, langkah-langkah berikut perlu dilakukan:

- jika kita bercakap tentang pembaikan mana-mana produk tembaga, adalah perlu untuk membuat potongan di sepanjang retakan yang timbul supaya tepi potongan sedemikian melampaui retakan. Ini akan memungkinkan untuk mengelakkan penampilan keretakan baru di luar kawasan yang dibaiki;

- arka dinyalakan hanya di bahagian tepi, yang akan mengelakkan luka bakar logam dari mana keseluruhan produk dibuat, dan akan mengurangkan kawasan yang dibersihkan;

- wayar atau rod pengisi mesti dipimpin di hadapan obor supaya ia sama rata dimasukkan ke dalam kolam kimpalan;

- pergerakan obor kimpalan hendaklah sehalus mungkin dan mengekalkan jarak tetap dari elektrod tungsten ke kolam kimpalan;

- Bergantung pada ketebalan bahagian yang hendak dikimpal, obor boleh bergerak di sepanjang jahitan yang dibuat dalam pelbagai cara: dalam garis lurus, jika ketebalan bahagian kecil, atau dalam corak zigzag, jika bahagiannya tebal. Sekiranya pergerakan melintang dibuat, ini penuh dengan peningkatan kedalaman penembusan tepi dan perubahan dalam pembentukan kimpalan;

- jika bahagian berdinding nipis dikimpal, maka untuk mengelakkan luka bakar logam, adalah perlu untuk membuat jahitan pendek, dan di antara mereka berehat dalam masa untuk logam sejuk;

- jika bahagian dipasang tanpa jurang, adalah mungkin untuk mengimpal tanpa menggunakan wayar atau rod. Walau bagaimanapun, dalam kes ini, anda tidak boleh terlalu panaskan logam untuk mengelakkan penenggelaman kolam kimpalan ke dalam;

- pada akhir kimpalan, adalah perlu untuk menarik balik obor dengan lancar, memanjangkan arka kimpalan, yang akan mengurangkan kawah kimpalan;

- jika peranti mempunyai fungsi mengimpal kawah jahitan, maka adalah mungkin untuk memudahkan proses penamat kerja kimpalan;

- selepas kimpalan selesai, adalah perlu untuk mengekalkan bekalan gas pelindung untuk beberapa waktu (sehingga tiga puluh saat). Ini akan mengekalkan kimpalan penyejukan dalam awan pelindung gas dan mengelakkan kemasukan produk udara ambien ke dalam logam cair, yang akan mengekalkan kualiti kimpalan.

Kesukaran mengimpal tembaga dengan keluli tahan karat

Kehadiran hidrogen dan pelepasannya ke atmosfera mempunyai kesan ke atas hasil akhir kimpalan dengan keluli tahan karat. Ia boleh menyebabkan keliangan kuprum dan seterusnya membentuk rekahan pada kimpalan. Keterlarutan hidrogen bergantung pada suhu dan tekanan separa dalam atmosfera gas pelindung. Semasa penghabluran, hidrogen dalam kuprum melarut dua kali lebih cepat daripada besi lain.

Sulfur dalam tembaga hadir sehingga 0.1%, ia larut dalam bentuk cecair, tetapi tidak larut dalam tembaga pepejal. Ia tidak mempunyai kesan yang ketara terhadap kualiti kimpalan.

Disebabkan sifat yang disenaraikan di atas, terdapat kesukaran tertentu dalam mengimpal tembaga kepada keluli tahan karat:

- komposisi kimia yang berbeza. Hidrogen dan oksigen yang terdapat dalam kuprum boleh mengurangkan kualiti kimpalan dengan ketara.

- Pekali kekonduksian terma yang berbeza (dalam keluli tahan karat ia jauh lebih rendah).

- Keadaan suhu lebur yang berbeza: keluli tahan karat cair pada 1800 °C, dan kuprum pada 1085 °C, bertindak balas secara aktif dengan gas atmosfera.

- Pekali pembubaran kuprum dalam keluli tahan karat mempunyai maksimum 0.4%.

- Semasa pembentukan kimpalan antara keluli dan kuprum, sempadan tajam terbentuk kerana supersaturasi kemasukan daripada keluli.

- Terdapat kemungkinan pembentukan lapisan dengan microcracks dalam keluli, yang akan diisi dengan tembaga.Untuk mengelakkan ini, adalah perlu untuk menggerakkan arka kimpalan sedikit ke bahagian tembaga: dengan cara ini, cair tembaga dimasukkan ke dalam kawasan kimpalan.

Ia lebih mudah untuk mengimpal keluli tahan karat dengan tembaga tulen daripada dengan kemasukan tambahan. Komposisi sedemikian tanpa kekotoran adalah kurang biasa, oleh itu pilihan kaedah kimpalan dan teknologi asas proses kimpalan adalah sama seperti untuk logam bukan ferus lain.

Ciri umum aloi kuprum

Tembaga tulen agak jarang berlaku. Ini disebabkan oleh beberapa sebab. Pertama, bahan tersebut mempunyai kos yang tinggi, dan kedua, ia dicirikan oleh kekuatan yang tidak mencukupi. Aloi tembaga utama yang wujud hari ini ialah:

- gangsa;

- Tembaga.

Loyang ialah aloi kuprum dan zink. Di samping itu, komponen tambahan (nikel, silikon, dsb.) boleh ditambah kepada aloi tersebut untuk meningkatkan ciri kekuatan dan ketahanan terhadap bahan kimia.

Gangsa ialah logam yang diperoleh dengan mencampurkan kuprum dengan timah, aluminium, silikon dan komponen lain, jika zink bukan unsur pengaloian. Terdapat dua kumpulan utama aloi ini:

- timah;

- Khas yang mengandungi kromium, aluminium, nikel, berilium, kadmium, mangan sebagai kekotoran.

Sedikit teori

Tembaga dan aloinya (gangsa dan nikel) digunakan dalam banyak industri kerana kekonduksian elektrik dan haba, anti-karat. Takat lebur bahan ialah 1083°C. Kekonduksian terma tembaga tulen adalah 2 kali lebih tinggi daripada aluminium, oleh itu, apabila mengimpal dengan argon, pemanasan logam yang baik diperlukan.

Kuprum dan aloi dibahagikan kepada beberapa gred. Untuk mendapatkan sambungan dikimpal berkualiti tinggi, lebih baik menggunakan tembaga terdeoksida atau bebas oksigen, mereka mempunyai sedikit oksigen.

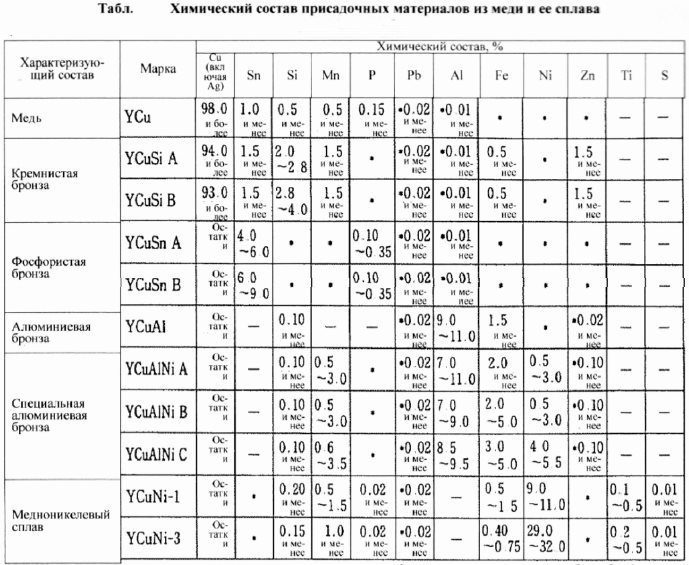

Komposisi pengisi utama untuk mengimpal tembaga dengan argon dibentangkan dalam jadual.

Tetapi dalam amalan, logam yang serupa dalam komposisi biasanya digunakan (yang boleh didapati di bengkel rumah).

Juga, untuk pencairan dan gabungan logam yang lebih baik, rod dengan lapisan nipis lapisan fluks digunakan.

Penyediaan bahan (pembersihan)

Kimpalan tembaga dengan argon tidak boleh dilakukan tanpa pembersihan menyeluruh bahan. Sebarang alat yang melelas diambil dan kawasan yang dikimpal dibersihkan untuk bersinar. Selanjutnya, dengan bantuan mana-mana pelarut, bahan itu degreased.

Penyediaan bahan adalah prosedur yang penting

Ambil pendekatan yang bertanggungjawab untuk membersihkan produk tembaga - ini menjejaskan kualiti sambungan.

Untuk mengelakkan kecacatan (tidak cair, kemasukan sanga), panaskan bahan pada suhu 350-600°C. Perbezaan suhu bergantung pada logam asas, pengisi dan alur. Ditentukan oleh pengalaman.

Video: bagaimana untuk menyediakan retak pada radiator tembaga gas untuk kimpalan.

Kimpalan argon (mod TIG)

Teknologi ini, menurut pengimpal, adalah yang terbaik, jahitannya kemas dan tahan lama. Kimpalan tembaga dengan argon dilakukan dengan elektrod tungsten arus terus. Tetapi, dengan aloi aluminium gangsa, adalah lebih baik untuk membuat sambungan pada arus ulang alik.

Tetapan semasa peranti dipilih bergantung pada ketebalan produk dan diameter elektrod. Jadual untuk membantu:

Sebagai tambahan kepada argon, nitrogen, helium dan campurannya boleh digunakan dalam komposisi gas pelindung. Semua gas ini mempunyai kebaikan dan keburukan mereka. Tetapi argon masih lebih dalam permintaan untuk kimpalan.

Batang pengisi dipilih mengikut komposisi bahan. Tetapi biasanya, di bengkel rumah, wayar tembaga digunakan, diekstrak daripada kabel elektrik atau pengubah. Sebelum ini, urat tembaga dibersihkan daripada varnis dengan kertas pasir dan degreased dengan pelarut.

Adalah baik jika wayar pengisi yang diekstrak akan mempunyai takat lebur yang lebih rendah daripada produk yang disediakan untuk kimpalan.

Beberapa petua dari pengimpal berpengalaman:

- sentiasa memimpin aditif di hadapan penunu;

- kimpalan dengan argon untuk tembaga tebal boleh dilakukan tanpa wayar pengisi;

- pembakar disyorkan untuk didorong secara zigzag untuk memastikan lekatan logam yang lebih baik;

- bahan nipis, supaya tidak ada luka bakar, perlu memasak dengan jahitan pendek dengan gangguan;

- jika peranti itu tanpa fungsi "mengisi kawah", maka pembakar mesti ditarik balik secara beransur-ansur (memanjangkan arka);

- kimpalan argon dilakukan dalam kedudukan menegak dan mendatar jahitan.

Video: memanaskan dan mencantumkan tembaga.

Kimpalan paip tembaga

Apabila menyambungkan paip tembaga dengan argon, arus ditetapkan kepada nilai yang kecil. Kimpalan dilakukan dengan perlahan, dalam kepingan jahitan yang berasingan, dengan pertindihan sekurang-kurangnya 1/3. Kawat pengisi ditolak ke tepi oleh pergerakan sisi obor. Prinsipnya mudah:

- titisan - regangan;

- sekali lagi tambah dan regangan.

Pilihan terbaik ialah mempunyai mesin dengan fungsi kimpalan nadi. Arus boleh ditetapkan lebih banyak supaya bahan pengisi cair dengan cepat. Laraskan masa antara denyutan supaya kuprum mempunyai masa untuk menyejukkan selepas nadi digunakan (perlindungan terbakar). Juga tetapkan masa fungsi dengan betul - "mengisi kawah".

P.S. Kimpalan paip tembaga atau produk rata untuk setiap bahan memerlukan pemilihan arus dengan mencucuk. Adalah wajar untuk menjalankan ujian pada bahan yang serupa dalam komposisi. Tidak perlu merosakkan bahagian yang anda memutuskan untuk mengimpal.

Arus yang dipilih dengan betul harus memberikan pemanasan dan penembusan yang baik bagi produk tembaga. Lubang dan liang tidak sepatutnya. Semoga berjaya dengan teknologi!

Bahan tembaga digunakan dalam keadaan dengan peningkatan keperluan untuk kemuluran dan rintangan kakisan. Kimpalan tembaga dijalankan menggunakan pelbagai bidang pengeluaran, bahagian hiasan kerana sifat estetik yang meningkat. Kekonduksian haba bahan adalah dua kali lebih tinggi daripada aloi aluminium, terdapat banyak cara untuk menyertai produk tembaga. Teknologi moden memungkinkan untuk mengelakkan retakan panas, pembentukan berliang dan ketidakpatuhan lain terhadap piawaian semasa operasi.

Hubungi kimpalan aluminium dan kuprum

Kimpalan kenalan sambungan aluminium-kuprum berjaya digunakan dalam industri elektrik

untuk mengimpal bar bas aluminium dengan lug tembaga, dan wayar aluminium dengan

petua tembaga. Kapasitor digunakan secara meluas dalam industri kabel.

mengimpal wayar aluminium dan tembaga mengikut mod yang ditunjukkan dalam jadual di bawah:

| Diameter wayar dikimpal, mm | Kapasiti kapasitor, mikrofarad | Voltan kapasitor, V | Jarak antara bahagian, mm | Daya kecewa, N |

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Kimpalan punggung kilat bagi tiub aluminium dan kuprum

Kimpalan bersama paip aluminium dan tembaga digunakan terutamanya dalam penyejukan

industri. Dalam kes ini, seseorang harus mengambil kira hakikat bahawa semasa proses kimpalan, aluminium

cair lebih banyak daripada tembaga, jadi panjang set aluminium

tiub mestilah lebih panjang daripada panjang yang diperlukan, dengan mengambil kira elaun untuk pengaliran semula.

Untuk mengurangkan jumlah burr pada bahagian dalam tiub, adalah disyorkan dalam

semasa mengimpal, tiup tiub dengan nitrogen pada tekanan kira-kira 0.25 atm. Udara

tidak digalakkan untuk digunakan untuk tujuan ini, tk. oksigen yang terkandung di dalamnya

menyumbang kepada pengoksidaan logam.

Sebelum memulakan kimpalan punggung, tiub pada peranti khas terganggu

untuk panjang 10 mm dengan penebalan dinding. Pendekatan ini perlu untuk

apabila memproses sendi, dapatkan diameter lubang sebelumnya, kerana ia telah diputarbelitkan

semasa penyelesaian pada masa kimpalan.

Pemprosesan bersama terdiri daripada memusing permukaan yang menebal pada pusingan

mesin dan reaming lubang tiub. Untuk mengimpal tembaga dan aluminium

tiub dengan diameter 10-30mm dan ketebalan dinding 1.5-4mm, perkara berikut disyorkan

mod kimpalan:

| Tekanan kerpasan tertentu, MN/m2 | 196-216 |

| Ketumpatan arus kerpasan, A/mm2 | 500 |

| Ketumpatan semasa semasa pengaliran semula, A/mm2 | 240 |

| Purata kelajuan lebur, mm/s | 12-15 |

| Kelajuan penyelesaian, mm/s | 100-120 |

| Nilai lebur tiub aluminium, mm | 8-10 |

| Jumlah bayaran untuk tiub tembaga, mm | 2-8 |

| Jumlah amaun draf, mm | 3,5-5 |

| Masa kimpalan, s | 1,1-1,2 |

Dalam patah sendi, seseorang boleh memerhatikan kemasukan zarah aluminium dalam tembaga. Kemasukan

Kuprum tidak bertukar menjadi aluminium.

Bahan tambahan berkaitan:

|

Kimpalan |

Gas kimpalan gangsaHubungi kimpalan kuprumKimpalan nikel dan aloi nikelKimpalan aluminium dan aloinya |

Ikatan dengan kimpalan arka

Untuk mendapatkan jahitan berkualiti tinggi, kimpalan elektrik sering digunakan dalam pengeluaran dan di rumah. Kerja-kerja dijalankan menggunakan karbon, tungsten kalis api dan molibdenum, elektrod tembaga atau gangsa. Untuk melindungi daripada pembentukan oksida cuprous, fluks atau salutan khas digunakan, yang, di bawah pengaruh suhu tinggi, membentuk suasana pelindung.

Ciri-ciri umum kerja:

Kimpalan produk tembaga memerlukan lebih banyak arus daripada semasa bekerja dengan keluli.

- gunakan arus yang lebih besar daripada semasa bekerja dengan keluli;

- pra-membersihkan tepi kepada kilauan logam atau goreskannya dengan asid nitrik, diikuti dengan membilas dengan air;

- bahagian disambungkan dengan ketat supaya jurang tidak terbentuk;

- tepi terbuka pada 90 °;

- tepi helaian, ketebalannya dari 1 hingga 3 mm, manik, wayar pengisi tidak digunakan;

- dengan ketebalan lebih daripada 6 mm, bahagian dipanaskan hingga 300-400 ° C sebelum kimpalan;

- selepas bekerja, jahitan dan zon peralihan ditempa, dan logam sehingga 6 mm ditempa sejuk, lebih tebal - apabila dipanaskan hingga 200-300 ° C, mustahil untuk memanaskannya lebih tinggi, kerana logam menjadi rapuh;

- bahagian-bahagian itu kemudian disepuhlindapkan dengan memanaskan kepada 550-600°C dan kemudian menyejukkan dengan cepat dalam air sejuk.

Penggunaan elektrod karbon

Mod kerja:

Arus terus kekutuban langsung digunakan, voltannya ialah 40-55 V, arka semasa memasak hendaklah 10-15 mm. Kimpalan dilakukan tanpa berlengah secepat mungkin, menggunakan wayar yang diperbuat daripada tembaga tulen (elektrolitik) atau gangsa yang mengandungi campuran fosforus. Kecondongan elektrod hendaklah 70-80 °, rod - 30 °. Bahan tambahan tidak boleh diturunkan ke dalam kolam kimpalan, ia mesti disimpan di antara elektrod dan bahagian-bahagian supaya kuprum cair menitis ke dalam jahitan.

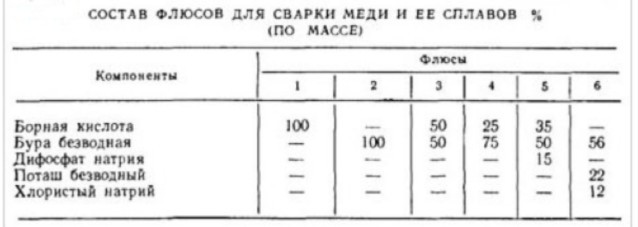

Komposisi fluks pelindung

Penggunaan elektrod logam

Elektrod untuk kimpalan digunakan daripada tembaga atau gangsa.

Untuk mengimpal tembaga dan aloinya, elektrod yang diperbuat daripada tembaga atau gangsa digunakan, yang disalut dengan deoxidizer.

Agar bahagian belakang jahitan membentuk lebih baik, kimpalan dilakukan pada lapisan tembaga. Ketebalan helaian dengan kaedah ini hendaklah tidak lebih daripada 4 mm. Ia juga perlu memantau dengan teliti bahawa jarak antara lapisan dan bahagian tidak lebih daripada setengah milimeter.

Lebih mudah untuk mengimpal bahagian dengan menuangkan di bawah jahitan ke dalam alur pelapik penyahoksida yang sama dari mana salutan elektrod dibuat.

Mod kerja

Semasa memasak, fluks yang sama digunakan seperti semasa memasak dengan kaedah arka elektrik. Fluks #4 digunakan dengan wayar yang tidak mengandungi penyahoksida.

Kaedah yang lebih maju ialah penggunaan fluks gas BM-1 dalam kimpalan gas. Pada masa yang sama, hujung penunu diambil satu nombor lagi supaya tidak mengurangkan kelajuan pemanasan dan memasak.

Teknologi kimpalan kuprum dan aloinya: gangsa, loyang - sangat dipermudahkan dengan penggunaan alat yang direka khas KGF-2-66, yang menghisap fluks serbuk dengan asetilena dan menyuapnya terus ke dalam api pembakar.

Selepas bergabung, seperti dalam kimpalan arka, jahitan, jika perlu, dipalsukan dan disepuhlindap.

Sekiranya teknologi kimpalan diperhatikan sepenuhnya, maka jahitan berkualiti tinggi diperolehi, yang akan memastikan penggunaan produk yang boleh dipercayai untuk keseluruhan tempoh operasi.

Tembaga digunakan secara meluas dalam pembinaan sistem kejuruteraan rumah dan pangsapuri moden.Oleh kerana kebolehpercayaannya, ketahanan terhadap kakisan, fleksibiliti dan keplastikan, ia berjaya digunakan untuk bekalan air, pemanasan, penyaman udara, penyejukan dan bekalan gas.

Kimpalan tembaga adalah sambungan paling tahan lama yang boleh dilakukan dalam keadaan industri dan domestik. Tembaga tulen cair pada suhu 1083 darjah, bagaimanapun, bergantung kepada kehadiran bendasing, kedua-dua sifat fizikal dan kimia bahan berubah.