Pemilihan saiz relau tiub

Tujuan: untuk memilih relau yang memenuhi data awal dan parameter yang dikira sebelum ini, dan untuk membiasakan diri dengan ciri dan reka bentuknya.

Pilihan saiz standard relau tiub dijalankan mengikut katalog, bergantung pada tujuannya, keluaran haba dan jenis bahan api yang digunakan.

Dalam kes kami, tujuan relau adalah pemanasan dan penyejatan separa minyak, keluaran haba QT ialah 36.44 MW, dan bahan apinya ialah minyak bahan api. Berdasarkan syarat ini, kami memilih relau tiub untuk bahan api gabungan (minyak bahan api + gas) SKG1.

Jadual 2.

Ciri teknikal relau SKG1.

|

Penunjuk |

Maknanya |

|

Paip sinaran: permukaan pemanasan, m2 panjang kerja, m |

730 18 |

|

Bilangan bahagian tengah n |

7 |

|

Keluaran haba, MW (Gcal/j) |

39,5 (34,1) |

|

Tegasan haba yang dibenarkan bagi paip sinaran, kW/m2 (Mcal/m2j) |

40,6 (35) |

|

Dimensi keseluruhan (dengan platform perkhidmatan), m: panjang L lebar ketinggian |

24,44 6 22 |

|

Berat, t: logam relau (tanpa gegelung) pelapik |

113,8 197 |

Relau jenis SKG1 ialah relau pembakaran nyalaan menegak bebas, berbentuk kotak, dengan susunan tiub gegelung mendatar dalam satu ruang sinaran. Pembakar jenis GGM-5 atau GP terletak dalam satu baris di bahagian bawah relau. Pada setiap sisi ruang sinaran, skrin tiub dipasang di dinding satu baris dipasang, yang disinari oleh beberapa obor menegak. Skrin paip boleh dipasang di dinding satu baris dan dua baris.

Oleh kerana bahan api gabungan dibakar di dalam relau, pengumpul gas disediakan pada relau, di mana gas pembakaran dilepaskan ke dalam cerobong yang berasingan.

Pembakar diservis dari satu sisi relau, terima kasih kepada dua relau ruang tunggal boleh dipasang bersebelahan pada asas yang sama, disambungkan dengan pendaratan, dan dengan itu membentuk sejenis relau dua ruang.

Reka bentuk relau jenis SKG1 ditunjukkan dalam Rajah.2.

Rajah.2. Jenis relau tiub SKG1:

1 - pendaratan; 2 - gegelung; 3 - bingkai; 4 - lapisan; 5 - penunu.

Kesimpulan: apabila memilih saiz relau, keadaan anggaran terdekat diambil kira, i.e. daripada semua saiz standard dengan keluaran haba lebih besar daripada yang dikira, saiz yang mempunyai keluaran haba terendah (dengan margin kecil) telah dipilih.

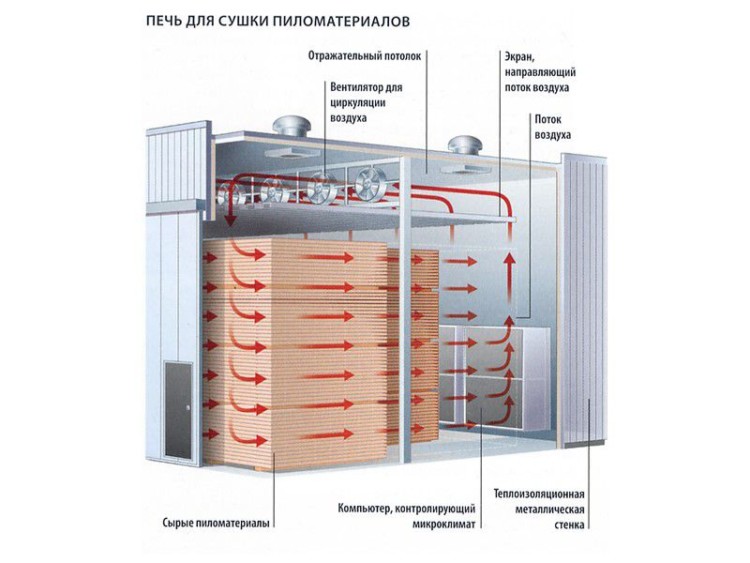

Mod pengeringan

Semasa proses pengeringan, ketuhar boleh beroperasi dalam mod suhu rendah, normal atau tinggi.

Suhu rendah dan mod biasa

Memproses kayu dengan cara suhu rendah dijalankan pada 45 °. Ini adalah kaedah yang paling lembut, ia mengekalkan semua sifat asal pokok itu kepada nuansa terkecil dan dianggap sebagai teknologi berkualiti tinggi. Pada akhir proses, kandungan lembapan kayu adalah kira-kira 20%, iaitu, pengeringan sedemikian boleh dianggap sebagai awal.

Bagi mod biasa, ia berjalan pada suhu sehingga 90 °. Selepas pengeringan, bahan tidak berubah bentuk dan saiz, sedikit mengurangkan kecerahan warna, kekuatan. Ini adalah teknologi yang paling biasa digunakan untuk pelbagai jenis kayu.

Mod suhu tinggi

Dalam mod ini, pengeringan berlaku disebabkan oleh tindakan wap panas lampau (suhu melebihi 100 °) atau udara panas. Proses pengeringan suhu tinggi mengurangkan kekuatan kayu, memberikan naungan yang lebih gelap, jadi bahan digunakan untuk mencipta komponen bangunan dan perabot sekunder. Pada masa yang sama, pengeringan dengan wap panas lampau akan lebih lembut berbanding dengan penggunaan udara.

—

PERHATIAN 2

|

СÑема поÑоков в двÑÑкаменой пеÑÐ. a |

Baris "Ð Ð" РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРгоÐð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð μ ð ð ² ð ²ðð ð ð μ ð ð ð ²ðð²ðð ²ðð ð μ μ ð ² ð ²ðð²ðð ²ððð½ меевик конвекÑионной камеÑÑ Ð¾Ð´Ð½Ð¾Ð¿Ð¾ÑоÑнÑй

a

|

ТÐμÑнологиÑеÑÐºÐ°Ñ a |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ d пÐμÑÐμгÑÐμÑоÐμ Ñгл ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑпР° ÐμÑ Ð² Ð'вÑÑпоÑоÑнÑÑ ÑÑÑÐ ± ND ° nnn пÐμÑÑ 3 katapel; Ð ð ð ð ð ð ðμð ð ððμð ðð ðð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ² ² ð ð ð ð ð ² ² ² ² ² ð ð ² ² ² ² ² ð ð ð ² ² ² ² ² ð ð ð ² ² ² ² ² ð ð ð ² ² ² ² ² ð ð ð ² ² ² ² ² ð ð ð ² ² ² ² ² ð ð ð ² ² ² ² ² ð ð ð ² ² ² ² ² ð ð ð ² ² ² ² ² ð ð ð ² μ Ð ¢ð¾ð¶ð ððð¼ð¸ð¼ð¸ðμñðºð¾ðμ ðð ° ð · ððð³ðððð¸ðð¾ð ð³ðð³ð ððððð²ðð²ðð¾ðð¾ð²ð¾ð²ð¾ð²ð¾ð²ðððð²ð ððð ñ ñ ð ðð °ðð ð³ð¾ð³ð¾ð³ð¾ ððð ðððð¸ ð¾ð¿ðð¾ð¿ð ð³ð¾ð³ð¾ð³ð¾ð °ððð¸ð¸ ð¾ð¿ðð¾ð¿ð ð³ð¾ð³ð¾ð³ð¾ð ðððð¸ð¸ ð¾ð¿ðð¾ð¿ð ð³ð¾ð³ð¾ð³ð¾ ð¸ð²ðð¸ð²ðð¸ð²ðð¾ð³ð¾ ðððð¸ ð¾ð¿ðð¾ð¿ð ð³ð¾ð³ð¾ð³ð¾ð °ðððð¸ ð¾ð¿ðð¾ð¿ð ð³ð¾ð³ð¾ð³ð¾ ð¸ð²ðð¸ð²ðð¾ð³ð¾ð¾ð³ð¾ ðððð¸ ð¾ð¿ðð¾ð¿ð ð³ð¾ð³ð¾ð³ð¾ ð¸ð²ðð¸ð²ðð¸ð²ðð ððð¸ð¸ ð¾ð¿ðð¾ð¿ð ð³ð¾ð³ð¾ð³ð¾ð ðððð¸ð¸ ð¾ð¿ðð¾ð¿ð ð³ð¾ð³ð¾ð³ð¾ ð¸ð²ðð¸ð²ðð¸ð²ðð ðððð¸ ð¾ð¿ðð¾ð¿ð ð³ð¾ð³ð¾ð³ð¾ ð¸ð²ðð¸ð²ðð¸ð²ð ðððð¸ ð¾ð¿ð °Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑоди змеевики конвекÑионной кÐамеÑеÑе500 - 600 rbl. belakang Ð ð · ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð РРРРРиз ÑÐдианÑнÑÑÑÑÑÑÑÑÑÑÑÑѱ ÑоÑѵµ вÐÐÑÑРв. Goyang ROOM · РРкРРРРРРЕт фом Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° РРРРе и пÑомÑвкÑ.

a

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð Ððð¾ðð¾ððºñ ð³ð¾ð³ð¾ð³ð¾ð ° ð½ð¸ð¸ (ð'ð¼ð¾ð²ð¼ð¾ð²ð¼ð¾ð²ðμ ð³ð ° ðñ ñ ð ð ñð ñð ñð ñð ñð ñð ñð ñð ñð ðð¿ð ðð ñð ñððð ððºð¾ðð ðððð¾ðððððð²ðð²ðð²ðð²ðð¸ð¾ðð¸ð¾ððððºðð²ðð²ðð²ðð²ðð¸ð¾ðð¸ð¾ðð¸ð¾ðððñðºð ðºð °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ.

a

|

оððμμºººº ° ðμμðððººðð ²²μðððð ðð½²²²½ -¸¸¸½½ ½½ ððð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸¸ ððð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸¸ a |

Run ðð ð ð ð ðð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ððð¾ðð¾ððºñ ð³ð¾ð³ð¾ð³ð¾ð ° ð½ð¸ð¸ (ð'ð¼ð¾ð²ð¼ð¾ð²ð¼ð¾ð²ðμ ð³ð °ñððμðð ° ññððð °ðð ðð¿ððððð ñððððð, ,ñ ð¾ðððððð²ðð²ðð²ðð¸ð¾ðð¸ð¾ððððñðºððºððºðð¼ðð¼ðð¸ð¾ðñððððºððºð ðºð °ð¼ð ð¼ðð¼ðñ ð¾ðð¾ð ð¾ðð¾ð ðºð ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ, а заÑем - ÑадианÑной.

a

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ² δð𾾺ºº¸¸¸¸¸¸¸¸¸¸ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ñоков. Ðð ð °ðð²ð¸ð²ð¸ð¸ð¼ð¾ð¿ð¾ðð¸ ð¾ð¾ðððð ðð ° ðð¿ð¾ð ðð ððð ° ðð¿ð¾ð °ð¾ð²ð¾ð³ð¾ ð¾ð¾ð¾ð¾ð¾ððð¸ð¸ ð½ð ° ð³ð³ððμð²ð ° ðμð¼ð¾ð³ð¾ ð¿ð¿ððμð²ð ° ðμð¼ð¾ð³ð¾ ð¿ð¿ð¾ðð¾ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μl Ðа ÑиÑ. 29 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑ Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð °Ð·ÑеженнÑм Ñагом. Ðð¾ð²ððð¾ð²ððð¾ð²ððððð¾ð¾ ñ · ðð¼ðð¼ððð ° ððºðº ð¸ð¸ð¸ððð¾ð³ð¾ ðºðºðºð¾ðð¸ ð²ð²ð²ðð ° ð²ð²ð¾ðð¾ðð¸ ð²ð²ð²ðð ð¸ð¸ð¸ðð¸ðñ ð¿ð¾ð²ðð¿ð¾ð²ðð¿ð¾ð²ðð¿ð¾ð²ððððð¾ð¾ ðð ðð¼ðð¼ðð¸ðððð ðððððððð ðððððððððððð ððððððððððððððððððððððððð ðð ðð ðð¼ðð¸ðð¸ðð ð½ камеÑÑ.

a

Dengan bilik kebal condong

Di bawah

pemindahan haba sinaran difahami

penyerapan haba sinaran, di bawah

perolakan - pemindahan haba melalui

mencuci permukaan paip dengan asap

gas.

V

kuantiti asas ruang berseri

haba dipindahkan oleh sinaran dan sahaja

tidak ketara - perolakan, dan dalam

ruang perolakan - sebaliknya.

minyak bahan api

atau gas dibakar dengan penunu,

terletak di dinding atau lantai bilik

sinaran. Ini mencipta cahaya

obor, yang merah-panas

zarah bahan api panas

dipanaskan hingga 1300-1600 ° C, memancarkan

haba. Sinaran haba jatuh ke luar

permukaan paip bahagian sinaran

dan diserap, mencipta apa yang dipanggil

permukaan penyerap. Juga haba

sinaran juga sampai ke permukaan dalam

dinding ruang bercahaya relau. Dipanaskan

permukaan dinding, seterusnya, memancar

haba yang turut diserap

permukaan tiub sinaran.

Pada

permukaan lapisan sinaran ini

bahagian mencipta reflektif yang dipanggil

permukaan yang (secara teorinya) tidak

menyerap haba yang dipindahkan kepadanya oleh gas

persekitaran relau, tetapi hanya melalui pemancaran sinaran

ia pada gegelung tiub. Jika tidak

mengambil kira kerugian melalui dinding batu, kemudian

semasa operasi biasa

permukaan dalaman tanur dinding tanur

mengeluarkan seberapa banyak haba yang diserap.

Produk

pembakaran bahan api adalah primer dan

sumber utama haba yang diserap

dalam bahagian sinaran relau tiub

– 60–80% daripada jumlah haba yang digunakan dalam tanur

dihantar dalam ruang sinaran, selebihnya

– di bahagian perolakan.

Triatomik

gas yang terkandung dalam gas serombong

(wap air, karbon dioksida dan

sulfur dioksida), juga menyerap dan

memancarkan tenaga pancaran dalam keadaan tertentu

selang panjang gelombang.

Kuantiti

haba sinaran diserap dalam sinaran

ruang, bergantung pada permukaan obor,

konfigurasi dan tahap perisainya

relau. Permukaan obor yang besar

meningkatkan kecekapan

pemindahan haba terus ke permukaan

paip. Peningkatan permukaan batu

juga menyumbang kepada pertumbuhan

kecekapan pemindahan haba dalam sinaran

kamera.

Suhu

gas yang meninggalkan bahagian sinaran,

biasanya agak tinggi, dan kehangatan ini

gas boleh digunakan lagi dalam

ketuhar perolakan.

gas

pembakaran dari ruang sinaran, bergoyang

melalui dinding laluan, masuk

kebuk perolakan. kebuk perolakan

berfungsi untuk menggunakan fizikal

haba daripada produk pembakaran yang keluar

bahagian sinaran, biasanya dengan suhu

700–900 ° С. Panaskan dalam ruang perolakan

bahan mentah dipindahkan terutamanya melalui perolakan

dan sebahagiannya oleh sinaran triatomik

komponen gas serombong. Asap seterusnya

gas diarahkan ke cerobong dan serombong

paip dibuang ke atmosfera.

produk,

untuk dipanaskan, satu atau

beberapa aliran masuk ke dalam paip

gegelung perolakan, melepasi paip

skrin ruang sinaran dan dipanaskan ke

suhu yang diperlukan, keluar

ketuhar.

Nilai

bahagian perolakan, biasanya

dipilih sedemikian rupa sehingga

suhu produk pembakaran yang keluar

dalam babi, hampir 150 °C lebih tinggi daripada

suhu bahan yang dipanaskan pada

pintu masuk ketuhar. Oleh itu, beban haba

lebih sedikit paip di bahagian perolakan daripada

dalam sinaran, yang disebabkan oleh rendah

pekali pemindahan haba dari sisi

gas serombong.

Kecekapan

pemindahan haba secara perolakan adalah disebabkan oleh,

pertama sekali, kelajuan pergerakan asap

gas dalam ruang perolakan. Mengejar

kepada kelajuan tinggi, bagaimanapun, dihalang

nilai rintangan yang dibenarkan

pergerakan gas.

Untuk

aliran lebih ketat di sekeliling paip

gas dan pergolakan aliran yang lebih besar

paip gas serombong dalam perolakan

bilik biasanya diletakkan di dalam

corak papan dam. Dalam beberapa ketuhar

struktur menggunakan ribbed

paip perolakan dengan sangat maju

permukaan.

hampir

semua tanur sedang beroperasi

masa di kilang penapisan,

adalah perolakan pancaran,

mereka.gegelung paip terletak di

ruang perolakan dan sinaran.

Dengan pergerakan bahan mentah yang berlawanan itu

dan produk pembakaran bahan api kebanyakannya

menggunakan sepenuhnya haba yang dihasilkan

apabila ia dibakar.

—

PERHATIAN 1

|

УÑÑойÑво еÑикалÑно-ÑакелÑной пй пй пй a |

rамеÑа конвекÑии ÑаÑположена над камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð δÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðð »ñ ðð ðð²ðð²ðð¾ð¼ðμðððð ðð °ððððð¸ððμð» ððñ½ ñð¾ð¾ðððð ðð ñð¿ð¾ð ð¿ð¾ðð² ð ð °ð¼ð ñð² ñ ðð² ðð¿ð¾ ð¼ðð¼ð ðð ðð² ðð ð¿ð¾ð¿ð¾ ð¼ðð¼ð ðð ðð² ðð ð¿ð¾ð¿ð¾ ð¼ðð¼ð ð𽠿о ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

a

|

Ð¾Ð´Ð¾Ð²Ð°Ñ ÑаÑÑÑкоÑÑикалÑной ÑилиедÑиедÑй¸ÐµÑийµÑийµÑийµÑийµÑийµÑийµÑийµÑй¸ÑÐ 1 — ÑадианÑнÑе ÑÑÑби. 2 - мÑÑели. з - ÑоÑÑÑнки. a |

rамеÑа конвекÑии Ñ ñ ñ ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μm

a

|

| Ðμ½½ð¸ººð ¸¸ð¸¸¸¸¸¸¸¸¸¸μºººÐ½º¼μμμññºððð¼¼¾¼¼¼¼¼¼¼¼¼¼¼ð¼¼ a |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑÑнад камеÑой ÑадиаÑии. Ð ð ð ð ð ð ð ¿ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð L. Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðð ð ð ð ð ð ðð ð ð ð ð ð ð ðð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ ÐоР»ÑÑиÐμ пÐμÑи Ð'л Ñ ND ° вномÐμÑного оÑвоÐ'Ð ° ÑопоÑнÑÑ Ð³Ð ° Ð · ов имÐμÑÑ Ð½ÐμÑкоР»Ñко Ð'ÑмовÑÑ ÑÑÑÐ ±.

a

|

пеÑи Ñипа ЦÐ. a |

rамеÑа конвекÑии Ð · ð ð ð ð ð ð ð ð ð ð ð ð ðð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¸Ñ. Ðððððððð¸ðºð ° ð »ðð½ððμ ℃ r½Ð½Ñми.

a

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии имÐμÐμÑмÐμÐμÑмÐμÐμÑмой гР° Ð · оÑÐ ± оÑник d ÑÐμгÑÐ »Ð¸ÑÑÑий NDD ± ÐμÑ.

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ðð ð ðð¸ð¸ð¸ðμð »ðð½ð ° ñð¾ð¾ð ±ðºð¾ððð½ðððð¾ð¾ ññ ñ½ñððºðº ð¸ðð¸ð ð¸ðð¸ðð¸ðððð¸ðμðºð¸ðºð¸ðºð¸ ð¿ðμððμð¹ ðð °½ð¾ð¼ðμðð½ð¾ðμ ðð ° ð¿ð¿ð¿ðμð'ðμð » Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Đ Ð¾Ð¿ÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи ND ° Ð'иР° нÑнÑÑ ÑÑÑÐ ± нР° 20 - 30% d ÑмÐμнÑÑиÑÑ Ð²Ð¾Ð · можноÑÑÑ Ð¾ÑÐ »Ð¾Ð¶ÐμнР¸Ñ кокÑа на внÑÑÑенней повеÑÑноÑÑи оÑÑи Ð

a

|

ТÑÑбÑаÑÐ°Ñ Ð¿ÐµÑÑÑÑÑÑÑнаклоннÑм Ñводом. a |

R камеÑе конвекÑии оÑновнР° Ñ Ð¿ÐμÑÐμÐ'Ð ° ND ° ÑÐμпР»Ð ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° к ÑкР° Ð · Ð ° но вÑÑÐμ, пÑÑÐμм ÑопÑикоÑновÐμÐ½Ð¸Ñ Ð³Ð ° Ð · ов Ñ ÑÑÑÐ ± ð Рм𸸠(60 - 70%), оññðð Ð Ð ñð½ððμ ñðμп¿¿¾ (20 - 30%) - о и Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð »ÑÑÐµÐ½Ð¸Ñ Ð ð ð ð ² ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 rbl.

a

R камеÑе конвекÑии Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ðμ Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð¿ð ð ð ð ð ðð ð ð¿ð¿ð¸ð¼ðð¸ð¼ð ð '»ñ ð¿ð¾ð' оð³ð¾ð³ðμð²ð ° ð²ð¾ð · ðððð ° ð¸ð »ð¸ ð¿ð ° ðð °, ð½ð ° ð» ð¸ð¸ð¸ðμ ðºð¾ð½ð²ðμðºðº ðð ñ¸ ¸ð¿ð ðð °ðð ¸ ±ð¿ðð¿ð · ð ° ðð ð¾ð ±ð¿ð ðð · Ñно.

a

Ciri Fizikal dan Mekanikal Sebatian Komposit Solcoat

| Pilihan komposisi | Solcoat Hijau | CroMag Solcoat | Solcoat Hitam | kot garam putih | Hi-e Solcoat | Paip Hi-e |

| Penampilan | Matt hijau | hijau muda licin | hitam kelabu licin | Kelabu muda licin | hijau gelap licin | hijau kelabu licin |

| Suhu lebur | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Kelikatan (4mm) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| pengembangan haba | 7.2×10-6 hingga 6.4×10-5 | 6.4×10-6 hingga 4.8×10-5 | 1.1 – 4.3×10-5 | 9.3×10-6 hingga 4.8×10-5 | 6.9×10-6 hingga 4.8×10-5 | 9.8x10-5 |

| Kekonduksian terma [W/m.K] pada 300ºC 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Ketumpatan selepas pengkalsinan [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| Penurunan berat badan selepas dipanaskan hingga 750ºC | ||||||

| Emisiviti (kehitaman) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| Keliangan | ||||||

| Rintangan kejutan terma [ºC/saat] | >600 | >500 | >200 | >500 | >800 | >780 |

| Lekatan | ||||||

| kepada logam 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| kepada seramik 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| Rintangan lelasan | ||||||

| pada 20ºC 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| pada 1000ºC 4.5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| Komponen pepejal komposisi | ||||||

| Ketumpatan ketara (pukal) [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Penampilan | Serbuk hijau muda | Serbuk hijau muda | serbuk hitam | Serbuk kelabu muda | Serbuk hijau gelap | Serbuk kelabu-hijau |

1) pada 18ºC 2) pada wayar panas merah 3) CSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980ºC 6) Mula pada 700ºC, ∆T= -680ْC

—

PERHATIAN 2

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð РРРРРРРРРРРРг

a

R камеÑе конвекÑии пÐðñÐðÐ Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð¾Ñ Ðі Ð ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. Ððð ° ð¸ð ± ð¾ð »ñð¸ðμðμ ðºð¾ð» ð¸ð¸ðμñð²ð¾ ððμð¿ð »ð ° ð²½ð²ðμðºðº ð¿ððð¿ðñððððð °ðºð¾ðððññðððð¼ ðºð¾ð½ð²ðð²ððºð¸ð¸ð¸ð¸; оð½ððððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð

a

R камеÑе конвекÑии Ðð¾ð¶ð ð ð¿ð¾ðð¿ð¾ð ð¿ð¾ðð¾ð¶ðð¾ð¶ð½ñ ðºð¾ð½ð²ðμðºðºð¸ð¾ð½ð½ððð ññð ð ñð¸ð ñð²ð¾ð¿ ñð²ðð °ð¾ ñð¸ðð¸ð ððððð¿ð ð¾ð¾ ±ð ° ð²ð ð ðð ð¾ð¼ð¾ ±ð¾ð ° ð ð ð ðð¾ð¼ð¾ ±ð¾ð ° ° ð · ðð¾ð¼ð¾ð ±ð¾ð ° ° ð ð · ð¾ð¼ð¾ð¼ ±ð¾ð ±ð ° ð ð · ð¾ð¼ð¾ð¼ð¾ð ±ð¾ð ° ° ð · ðð¾ð¼ ± ± ±ð ° ðºð¾ð ð · ð¾ð¼ð¾ð¼ð¾ð ± ±ð ° ° ð · ð¾ð¼ð¾ð¼ ± ± ±ð ° ðºð¾ð ð ð · ¸ - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

|

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð ñ Ð Ð Ð . a |

R камеÑе конвекÑии пðððððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð ° Sambung semula. Ððð ° ð¸ð ± ð¾ð »ñð¸ðμðμ ðºð¾ð» ð¸ð¸ðμñð²ð¾ ððμð¿ð »ð ° ð²½ð²ðμðºðº ð¿ððð¿ðñððððð °ðºð¾ðððññðððð¼ ðºð¾ð½ð²ðð²ððºð¸ð¸ð¸ð¸; оð½ððððð 60ñððð ° ° ðμ - 60 - 70% ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

R камеÑе конвекÑии Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

R камеÑе конвекÑии пðððððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð · ов Ð¾Ñ DD · Ð »ÑÑÐμÐ½Ð¸Ñ ÑÑÐμнок кл Ð ° Ð'ки. Ððð ° ð¸ð ± ð¾ð »ñð¸ðμðμ ðºð¾ð» ð¸ð¸ðμñð²ð¾ ððμð¿ð »ð ° ð²½ð²ðμðºðº ð¿ððð¿ðñððððð °ðºð¾ðððññðððð¼ ðºð¾ð½ð²ðð²ððºð¸ð¸ð¸ð¸; оð½ððððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð

a

R камеÑе конвекÑии ÑÑÑÑевой поÑок наÑодиÑÑÑв жидк¾Ð¾Ð¼ и¾Ð¼ ÑÑÑÑÑм

a

|

СÑема пеÑедаÑи Ñепаа камеÑе кониеони. a |

R камеÑе конвекÑии пðððððð² ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ð ð ð ð ð ð ð ð ð ð ð ñ ð ð ½ ð ð ð ñððððμ ½ ð ð ð ðºðºμð²μð²μð ° ððº ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией; оð½ððððð 60 60 60 ¸¸ððð ððð 60 - 70% ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð

a

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

|

Ð Ð Ð Ð Ð Ð Ð 'Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¶ a |

R камеÑе конвекÑии пðððððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð · ов Ð¾Ñ DD · Ð »ÑÑÐμÐ½Ð¸Ñ ÑÑÐμнок кл Ð ° Ð'ки.

a

|

rh. 1-гоÑелка. 2 - ruff 3-змеевики. a |

Pengiraan mudah ruang sinaran

Tujuan langkah pengiraan ini adalah untuk menentukan suhu produk pembakaran yang meninggalkan relau dan ketumpatan haba sebenar permukaan tiub sinaran.

Suhu produk pembakaran yang meninggalkan relau didapati dengan kaedah penghampiran berturut-turut (kaedah lelaran), menggunakan persamaan:

,

di mana qR dan qrk — tegasan haba permukaan tiub sinaran (sebenar) dan boleh dikaitkan dengan perolakan bebas, kcal/m2j;

HR — permukaan pemanasan tiub sinaran, m2 (lihat Jadual 2);

HR /Hs - nisbah permukaan, bergantung pada jenis relau, pada jenis dan kaedah pembakaran bahan api; terima HR /Hs = 3,05 ;

ialah suhu purata dinding luar tiub sinaran, K;

- pekali, untuk kotak api dengan obor percuma = 1.2;

DENGANs \u003d 4.96 kcal / m2 hK - pekali sinaran badan hitam sepenuhnya.

Intipati pengiraan dengan kaedah lelaran ialah kami menetapkan suhu produk pembakaran TP, yang berada dalam 10001200 K, dan pada suhu ini kita menentukan semua parameter yang termasuk dalam persamaan untuk mengira TP. Seterusnya, persamaan ini mengira TP dan membandingkan nilai yang diterima dengan nilai yang diterima sebelum ini. Jika mereka tidak sepadan, maka pengiraan disambung semula dengan penerimaan TPsama dengan yang dikira dalam lelaran sebelumnya. Pengiraan diteruskan sehingga nilai yang diberikan dan dikira TP tidak sepadan dengan ketepatan yang mencukupi.

Untuk lelaran pertama yang kami ambil TP = 1000 K.

Purata kapasiti haba jisim gas pada suhu tertentu, kJ/kgK:

; ;

; ; .

Kandungan haba produk pembakaran pada suhu TP = 1000 K:

kJ/kg.

Suhu maksimum produk pembakaran ditentukan oleh formula:

,

di mana T ialah suhu berkurangan produk pembakaran; T = 313 K;

T = 0.96 - kecekapan relau;

KEPADA.

Purata kapasiti haba jisim gas pada suhu Tmaks, kJ/kgK:

; ;

; ; .

Kandungan haba produk pembakaran pada suhu Tmaks:

kJ/kg.

Kandungan haba produk pembakaran pada suhu Twow.:

kJ/kg.

Nisbah pulangan langsung:

Tegasan haba sebenar permukaan tiub sinaran:

kcal/m2j.

Suhu dinding luar skrin dikira dengan formula:

,

di mana 2 = 6001000 kcal/m2hK ialah pekali pemindahan haba dari dinding ke produk yang dipanaskan; terima 2 = 800 kcal/m2hK;

- ketebalan dinding paip, = 0.008 m (2, Jadual 5);

= 30 kcal/mchK ialah pekali kekonduksian terma dinding paip;

marah / marah - nisbah ketebalan kepada pekali kekonduksian haba deposit abu; untuk bahan api cecair marah / marah = 0.002 m2hK/kcal (2, p.43);

C ialah suhu purata produk yang dipanaskan;

KEPADA.

Tegasan haba permukaan tiub sinaran, disebabkan oleh perolakan bebas:

kcal/m2j.

Jadi, suhu produk pembakaran yang meninggalkan relau:

KEPADA.

Seperti yang anda lihat, dikira TP tidak sepadan dengan nilai yang diambil pada permulaan pengiraan, oleh itu, kami mengulangi pengiraan, mengambil TP = 1062.47 K.

Keputusan pengiraan dibentangkan dalam bentuk jadual.

Jadual 3

|

nombor lelaran |

saya |

Tmax, KEPADA |

imax, |

, |

, KEPADA |

, |

Tp, KEPADA |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

Kami mengira jumlah haba yang dipindahkan ke produk dalam ruang sinaran:

kJ/j

Rajah.3. Skim ruang sinaran relau tiub:

I - bahan mentah (input); II - bahan mentah (output); III - produk pembakaran bahan api; IV - bahan api dan udara.

Kesimpulan: 1) mengira suhu produk pembakaran yang meninggalkan relau menggunakan kaedah penghampiran berturut-turut; maksudnya TP = 1045.81 K;

2) ketumpatan haba sebenar permukaan tiub sinaran dalam kes ini ialah qR = 24798.7 kcal/m2j;

3) membandingkan nilai ketumpatan haba sebenar yang diperolehi dengan nilai yang dibenarkan untuk relau ini qTambah.= 35 Mcal/m2j (lihat Jadual 2), kita boleh mengatakan bahawa relau kita kurang muatan.

Pengeluaran buat sendiri

Mengeringkan kayu secara peribadi memerlukan ruang khas, yang boleh anda buat sendiri. Sekiranya anda perlu membina pengering untuk kayu dengan tangan anda sendiri, maka di atas sebidang tanah anda perlu memperuntukkan kawasan seluas kira-kira 10 m2 untuk pemasangan. Anda memerlukan konkrit untuk asas, bahan dan penebat haba untuk dinding, buih pelekap, sistem pengudaraan, dandang dan peralatan tambahan.

Peringkat pembinaan

Pembinaan pengering mini terdiri daripada peringkat berturut-turut:

- penyediaan asas untuk pemasangan;

- dinding;

- penebat haba;

- pemasangan bumbung dan pintu;

- pemasangan di siling radiator dan kipas;

- pemasangan dandang dengan mematuhi peraturan keselamatan, meletakkan paip.