Inhoud

-

glijbaan 1

Leerling: Plechanov A.G.

Groep: ZOSb-0901

Docent: Goncharov V.S. -

schuif 2

-

schuif 3

Chemische methoden voor de behandeling van afvalwater omvatten neutralisatie, oxidatie en reductie. Ze worden gebruikt om oplosbare stoffen te verwijderen en in gesloten watertoevoersystemen. Chemische behandeling wordt soms uitgevoerd als voorbehandeling van biologische behandeling of daarna als methode voor nabehandeling van afvalwater.

G

-

glijbaan 4

Afvalwater dat minerale zuren of logen bevat, wordt geneutraliseerd voordat het in waterlichamen wordt geloosd of voordat het in technologische processen wordt gebruikt. Wateren met pH = 6,5 ... 8,5 worden als praktisch neutraal beschouwd.

Neutralisatie kan op verschillende manieren worden uitgevoerd: het mengen van zuur en alkalisch afvalwater, het toevoegen van reagentia, het filteren van zuur water door neutraliserende materialen, het absorberen van zure gassen met alkalisch water of het absorberen van ammoniak met zuur water. Tijdens het neutralisatieproces kan zich neerslag vormen. -

schuif 5

Biochemische methoden worden gebruikt om huishoudelijk en industrieel afvalwater te zuiveren van veel opgeloste organische en sommige anorganische (waterstofsulfide, sulfiden, ammoniak, nitrieten) stoffen. Het zuiveringsproces is gebaseerd op het vermogen van micro-organismen om deze stoffen als voeding te gebruiken in het levensproces, aangezien organische stoffen een bron van koolstof zijn voor micro-organismen.

-

schuif 6

6.3.2. Oxidatie van afvalwaterverontreinigende stoffen

De volgende oxidatiemiddelen worden gebruikt voor de behandeling van afvalwater; gasvormig en vloeibaar chloor, chloordioxide, calciumchloraat, calcium- en natriumhypochlorieten, kaliumpermanganaat, kaliumdichromaat, waterstofperoxide, atmosferische zuurstof, peroxozwavelzuren, ozon, pyrolusiet, enz.

Tijdens het oxidatieproces gaan giftige verontreinigingen in afvalwater als gevolg van chemische reacties over in minder giftige, die uit het water worden verwijderd. -

Schuif 7

Reductieve afvalwaterbehandelingsmethoden worden gebruikt om kwik-, chroom- en arseenverbindingen uit afvalwater te verwijderen.

Tijdens het zuiveringsproces worden anorganische kwikverbindingen gereduceerd tot metallisch kwik, dat door bezinking, filtratie of flotatie van water wordt gescheiden. Om kwik en zijn verbindingen te verminderen, worden ijzersulfide, natriumboorhydride, natriumhydrosulfiet, hydrazine, ijzerpoeder, waterstofsulfide en aluminiumpoeder gebruikt.

De meest gebruikelijke manier om arseen uit afvalwater te verwijderen, is door het neer te slaan in de vorm van slecht oplosbare verbindingen met zwaveldioxide. -

Schuif 8

Om verbindingen van kwik, chroom, cadmium, zink, lood, koper, nikkel, arseen en andere stoffen uit afvalwater te verwijderen, de meest gebruikelijke behandelingsmethoden voor reagens, waarvan de essentie is om in water oplosbare stoffen om te zetten in onoplosbare stoffen door verschillende reagentia toe te voegen , gevolgd door hun scheiding van water in de vorm van neerslag.

Calcium- en natriumhydroxiden, natriumcarbonaat, natriumsulfiden en verschillende afvalstoffen worden gebruikt als reagentia voor het verwijderen van zware metaalionen uit afvalwater. -

Schuif 9

Bekende aërobe en anaërobe methoden van biochemische afvalwaterzuivering. De aërobe methode is gebaseerd op het gebruik van aërobe groepen organismen, waarvan de levensduur een constante toevoer van zuurstof en een temperatuur van 20...40°C vereist. Bij aërobe zuivering worden micro-organismen gekweekt in actief slib of biofilm. Anaërobe zuiveringsmethoden verlopen zonder toegang tot zuurstof; ze worden voornamelijk gebruikt voor het neutraliseren van sedimenten.

-

Schuif 10

Methoden voor de behandeling van thermisch afvalwater

Thermische methoden neutraliseren afvalwater dat

minerale zouten van calcium, magnesium, natrium, enz., evenals organische stoffen

stva.Dergelijk afvalwater kan worden geneutraliseerd:

- concentratie van afvalwater met daaropvolgend vrijkomen van de oplossing

actieve stoffen;

— oxidatie van organische stoffen in aanwezigheid van een katalysator;

— oxidatie in de vloeibare fase van organische stoffen;

- brandbestrijding.

Bekijk alle dia's

Elektromechanische verwerking

De essentie van elektromechanische bewerking ligt in het feit dat een stroom van hoog vermogen en lage spanning door het contactoppervlak van het gereedschap en het werkstuk wordt geleid. De uitsteeksels van microruwheden van de oppervlaktelaag worden onderworpen aan sterke verwarming en onder de kracht van het gereedschap worden vervormd en gladgemaakt, en de oppervlaktelaag wordt versterkt door de snelle verwijdering van warmte in het grootste deel van het metaal en snelle afkoeling. In dit geval is verwarming tot fasetransformatietemperaturen een noodzakelijke voorwaarde voor verhardingsverwerkingsmodi.

Het uithardende effect wordt bereikt doordat ultrasnelle verwarmings- en afkoelsnelheden worden gerealiseerd en een hoge mate van korrelverfijning wordt bereikt.

Elektromechanische verwerking wordt gekenmerkt door de volgende kenmerken:

- thermische en krachtinvloed op de oppervlaktelaag wordt gelijktijdig uitgevoerd;

- warmteafgifte in de contactzone tussen het gereedschap en het werkstuk is een gevolg van de werking van twee warmtebronnen - extern en intern;

- de thermische cyclus (verwarmen, vasthouden en koelen) is erg kort en wordt gemeten in fracties van een seconde.

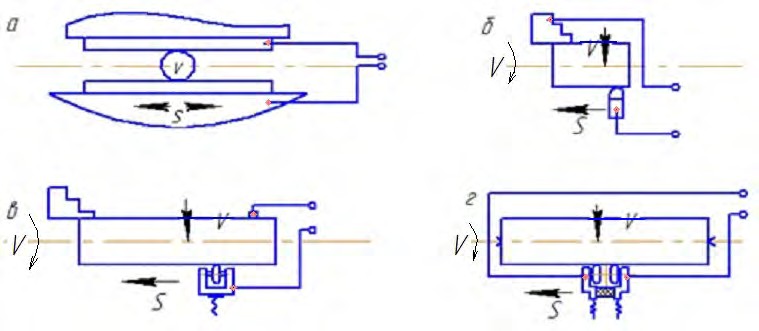

Er zijn verschillende manieren om elektrische stroom te leveren aan het contactpunt tussen het gereedschap en het werkstuk (Fig. 2).

Figuur 2 - Manieren om elektrische stroom te leveren: a - via een vast contact; b - door roterende elementen van apparatuur; in - door de rol; d - door dubbele rollen

Elk van de huidige leveringsmethoden heeft zijn eigen voor- en nadelen. Afhankelijk van het doel en type apparatuur voor elektromechanische bewerkingen kunnen draai-, frees-, boor- en andere metaalbewerkingsmachines worden gebruikt. Er zijn de volgende manieren van elektromechanisch harden.

Uithardingsmodus, wat een hoge oppervlaktestroomdichtheid (700...1500 A/mm²), lage verwerkingssnelheid (0,5...5 m/min) en lage eisen aan ruwheidsparameters impliceert. In de oppervlaktelaag wordt fijn gedispergeerd martensiet gevormd en er zijn geen significante plastische vervormingen.

De gemiddelde versterkingsmodus wordt uitgevoerd bij een oppervlaktestroomdichtheid van 800 A / mm² en wordt gekenmerkt door de aanwezigheid van een ferritisch-martensitische structuur en aanzienlijke vervormingen van de oppervlaktelaag. Verwerkingssnelheden zijn ongeveer gelijk aan of iets hoger dan de snelheden in de harde modus.

De afwerkingsmodus wordt gekenmerkt door de afwezigheid van fasetransformaties, lage oppervlaktestroomdichtheid en hoge verwerkingssnelheden (10..120 m/min). Gebruikt voor oppervlakteverharding. Hierdoor worden hoge prestaties behaald.

Optimale modi van elektromechanische harding maken het mogelijk om niet alleen de vereiste ruwheidsparameters te bereiken, maar ook om een volledige structuur van de oppervlaktelaag te verkrijgen met verhoogde slijtvastheid.

Drukrestspanningen in de oppervlaktelaag als gevolg van vervormingskrachten hebben een versterkend effect op verschillende soorten breukbelastingen. Verharding van de oppervlaktelagen verhoogt hun corrosieweerstand. Dit wordt niet alleen verklaard door de hoge mate van uitharding, de bijzondere structuur en dispersie van de oppervlaktelaag, maar ook door de combinatie van gunstige fysische en mechanische eigenschappen van deze laag.

In verband met de toename van operationele eigenschappen, is het raadzaam om elektromechanische harding toe te passen voor een breed scala aan onderdelen die werken onder verschillende omstandigheden van wrijvingsslijtage.

Magnetische schurende verwerking

De essentie van magnetisch-abrasieve bewerking is de abrasieve verwijdering van de toeslag door het creëren van een magnetisch veld direct in de snijzone van een externe bron.Als schuurmiddelen worden gebruikt: magnetische schuurpoeders, schuursuspensies, magnetische reologische vloeistoffen.

De beweging van een metalen werkstuk in een magnetisch veld gaat gepaard met het verschijnen van inductiestromen van een wisselende richting daarin tijdens herhaalde magnetisatie-omkering.

Schurend snijden met het opleggen van deze verschijnselen heeft een aantal kenmerken. Als gevolg van de magnetische en elektroplastische effecten veranderen de sterkte-eigenschappen van het verwerkte materiaal, voornamelijk in de nabije oppervlaktelaag. De krachten die nodig zijn voor het snijden en plastisch gladmaken van het bewerkte oppervlak worden verminderd; omstandigheden worden vergemakkelijkt voor de vorming van een oppervlak met kleine ruwheidsparameters en met een groter draagvlak.

De elektrische lading van het behandelde oppervlak intensiveert elektrochemische verschijnselen. Dit verklaart de hoge efficiëntie van het gebruik van chemische en oppervlakte-actieve snijvloeistoffen in de processen van magnetische schuurbewerking in vergelijking met traditionele soorten abrasieve bewerkingen.

De mechanische kenmerken van magnetische schurende verwerking zijn:

- continu contact van het poeder met het behandelde oppervlak, wat het mogelijk maakt om de nauwkeurigheid van geometrische afmetingen en vorm te vergroten, en om cyclische belastingen op het systeem "machine - opspanning - gereedschap - onderdeel" te verminderen;

- de afwezigheid van een stijve bevestiging van de slijpkorrel in de bundel, draagt bij aan de spontane nivellering van het snijgereedschap ten opzichte van het te behandelen oppervlak;

- het vermogen om de stijfheid van het gereedschap te regelen, stelt u in staat om de verwijdering van metaal van het vormoppervlak aan te passen;

- de afwezigheid van wrijving van het bindmiddel op het oppervlak van het product vermindert de temperatuur in de schurende behandelingszone en de ruwheid Ra aanzienlijk van 1,25 ... 0,32 tot 0,08 ... 0,01.

Magnetisch schuurpoeder wordt gebruikt in verwerkingsprocessen voor magnetische schuurmiddelen. Het magnetische veld wordt gecreëerd met behulp van speciale magnetische inductoren. Op het actieve oppervlak van de magnetische inductoren en in de werkspleet wordt het poeder vastgehouden door de krachten van het magnetische veld en de wrijvingskrachten van het poeder tegen het oppervlak van de inductor. De krachten die nodig zijn voor abrasief snijden worden gecreëerd door de compressie van het poedermedium in het werkgebied door magnetische krachten en afstandsdrukken. De wrijvingskrachten in het contact van het poeder met het werkstuk zorgen voor extra druk in het poedermedium en aan de randen ervan.

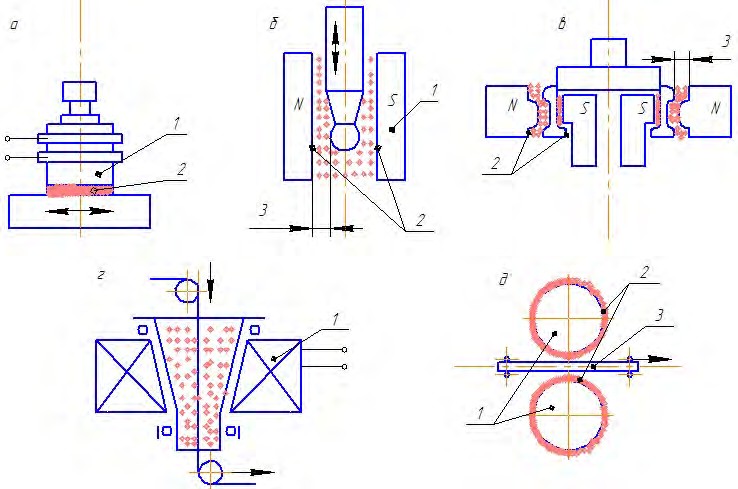

Schema's van magnetische schurende verwerking worden getoond in figuur 3.

Figuur 3 - Schema's voor de behandeling van magnetisch schurende poeders: a - vlakke oppervlakken; b - buitenste cilindrische omwentelingsvlakken met poeder in het werkgebied; c - gevormde buiten- en binnenoppervlakken met poeder in de werkopeningen; g - draad door door een roterende trechter te trekken; e - plaatmateriaal; 1- magnetische spoel; 2 – actief oppervlak; 3 - werkkloof

Magnetisch schurende bewerking wordt uitgevoerd op gespecialiseerde machines die zijn uitgerust met speciale technologische apparatuur voor MAO. Het ontwerp van de machines gaat uit van de aanwezigheid van aandrijvingen voor werk- en hulpbewegingen, een magnetische inductor, een poedertrechter met een dispenser, een apparaat voor het reinigen van het werkgebied van afvalpoeder.

Magnetische schuurpoederbehandeling wordt gebruikt bij het afwerken van technologische bewerkingen voor het polijsten van oppervlakken, het reinigen van oxide- en chemische films, het verwijderen van kleine bramen, het afronden van randen, het afwerken en harden van snij- en stempelgereedschappen.

Keer bekeken:

277

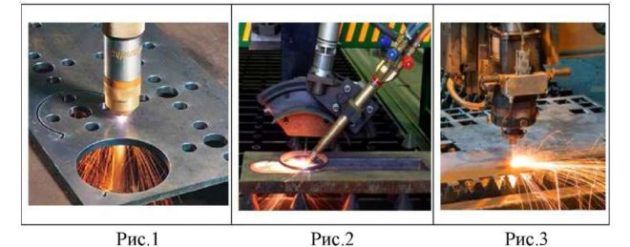

Snijmethode:

Het snijden van metaal is een van de methoden waarmee u elementen mechanisch kunt bewerken op verschillende soorten apparaten. Het moeilijkste is om te werken met gekleurde materiaalsoorten die moeilijk te vervormen zijn. Voorheen werd plasmabewerking gebruikt om ze te snijden. Maar met de komst van de laser heeft deze methode zijn relevantie verloren.

Momenteel wordt er gebruik gemaakt van een fiberlaser, waardoor het materiaal op andere manieren kan worden bewerkt, bijvoorbeeld door te boren of te graveren. Er zijn verschillende soorten metaalbewerking:

- draaien;

- boren;

- schaven;

- frezen;

- slijpen.

Principes van draaien en boren. Bij het draaien van een onderdeel verandert de grootte praktisch niet. Draaien omvat bewerking op een draaibank of andere soorten apparaten, waaronder boren en slijpen.

Boren wordt gebruikt om een gat te maken dat het uiterlijk van een onderdeel verandert. Deze mechanische methode kan op elk apparaat worden uitgevoerd. De belangrijkste voorwaarde is de aanwezigheid van een boormachine en een bankschroef waarin het werkstuk is geïnstalleerd.

Details van het schaven. Het schaven wordt uitgevoerd op een speciale schaafmachine die is uitgerust met een snijder. De complexiteit van dit type bewerking ligt in de behoefte aan nauwkeurige berekeningen van inactieve en werkslagen waarmee de frees het werkstuk kan in- en uitgaan.

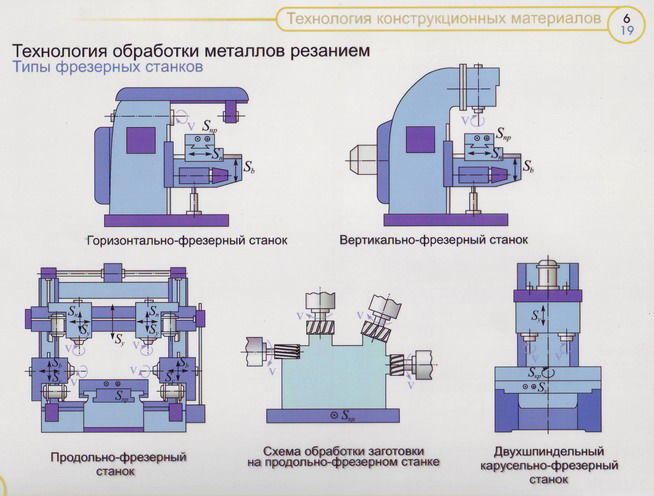

Methoden van malen en malen. Frezen is een complexe mechanische methode die wordt uitgevoerd op een horizontale freesmachine. Het werkstuk wordt op het werkoppervlak gefixeerd en vervolgens bewerkt met een frees die onder een hoek op het werkstuk inwerkt.

Metaalslijpen is de laatste fase, waarmee u het oppervlak van het onderdeel de nodige gladheid kunt geven en de overtollige laag kunt verwijderen. Slijpen vereist geen speciale apparaten. Het uiteindelijke uiterlijk van het onderdeel kan onafhankelijk worden gegeven met behulp van een slijpschijf. In productieomstandigheden worden hiervoor slijpmachines gebruikt. Cilindrische onderdelen worden gefreesd door rotatie; bewegingen met rechte en circulaire voer. Bij een vlak werkstuk wordt het metaal alleen in voorwaartse richting geslepen.

Gerelateerde video: Precisie metaalbewerking

https://youtube.com/watch?v=ZyqCmfg8aBQ

Een selectie van vragen

- Mikhail, Lipetsk — Welke schijven voor het snijden van metaal moeten worden gebruikt?

- Ivan, Moskou - Wat is de GOST van met metaal gewalst plaatstaal?

- Maksim, Tver — Wat zijn de beste rekken voor het opslaan van gewalste metalen producten?

- Vladimir, Novosibirsk — Wat betekent ultrasone verwerking van metalen zonder het gebruik van schurende stoffen?

- Valery, Moskou - Hoe smeed je met je eigen handen een mes uit een lager?

- Stanislav, Voronezh — Welke apparatuur wordt gebruikt voor de productie van gegalvaniseerde stalen luchtkanalen?

Algemene kenmerken van antimicrobiële middelen

Significant

het aantal veroorzaakte menselijke ziekten

bacteriën, virussen, schimmels, spirocheten en

ook enkele wormen. stoffen

die ziekteverwekkers neutraliseren

omgeving of in het lichaam

mensen worden antimicrobieel genoemd

middelen.

farmacologisch

het effect van stoffen in deze groep is

bacteriostatisch (het vermogen)

stop met groeien en reproduceren

micro-organismen) of bactericide

(eigenschap om micro-organismen te neutraliseren).

antimicrobieel

fondsen zijn onderverdeeld in twee groepen:

I.

Antiseptisch en desinfectiemiddel

faciliteiten.

drugs,

vertonen geen selectieve antimicrobiële activiteit

acties en hebben significante toxiciteit

voor een persoon.

antiseptisch

middelen kunnen tot de dood leiden

of stop met groeien en ontwikkelen

micro-organismen op het oppervlak van het lichaam

mens (huid of slijmvliezen).

desinfectie

betekent het neutraliseren van ziekteverwekkers

micro-organismen in het milieu, hun

gebruikt voor kamerbehandeling

linnengoed, servies, medische instrumenten,

apparatuur, artikelen voor patiëntenzorg.

Classificatie

antiseptisch en desinfecterend middel

fondsen

I.

Antiseptisch en desinfectiemiddel

middel van anorganische aard

1.

Halogenen (halogeniden)

1.1.

Preparaten die chloor bevatten - chloor

kalk, chlooramine B, chloorhexidine

digluconaat, chlorantoïne, natriumhypochloriet

1.2.

Preparaten die jodium bevatten - jodiumoplossing

alcohol, jodonaat, jodoform

(trijoodmethaan), Lugol's oplossing, jodium-dicerine,

jodinol, povidon-jodium (betadine)

2.

Oxidatiemiddelen - waterstofperoxide-oplossing

(waterstofperoxide) verdund en

geconcentreerd, kaliumpermanganaat,

benzoylpe-hydroxide (hydroxy 5, 10)

3.

Zuren en basen - boorzuur,

benzoëzuur, ammoniakoplossing,

natriumtetraboraat (borax)

4.

Zware metaalzouten - kwikdichloride

(sublimeren), zilvernitraat, collargol,

protargol, zinksulfaat, dermatol,

xeroform

II.

Antiseptisch en desinfectiemiddel

middel van biologische oorsprong

1.

Fenolen - pure fenol (carbolzuur),

berkenteer, resorcinol, Tricresol,

polycresuleen (vagothyl)

2.

Teer en harsen - ichthyol (ichthammol), vinizol

3.

Kleurstoffen - briljant groen,

methyleenblauw, etacridinelactaat

(rivanol)

4.

Nitrofuraanderivaten - furatsiline

(Nitrofural), furoplast, furagin

(furazidin)

5.

Aldehyden en alcoholen - ethylalcohol,

formaldehyde (formaline), lysoform

6.

Wasmiddelen - groene zeep, Zerigel,

etonium, decamethoxine (septefril),

miramistine.

II.

Chemotherapeutische medicijnen.

drugs,

die zorgen voor selectieve

antimicrobiële activiteit, vertonen

breed scala aan therapeutische

hun acties worden gebruikt om te behandelen en

preventie van infectieziekten.

Algemene beschrijving van het technologische proces

Het bewerken van blanks kan op twee manieren:

- druk (zonder spaanafvoer);

- snijden (met spaanafvoer).

In het eerste geval krijgt het materiaal de gewenste vorm en volume door de kracht van het gereedschap, bijvoorbeeld smeden. In het tweede geval worden oppervlaktelagen (toeslag) verwijderd, bijvoorbeeld frezen, schaven, slijpen.

Het bewerken van metalen is een van de stadia van het verkrijgen van een afgewerkt product van een werkstuk en vereist de voorbereiding van een technologische kaart die de vereiste afmetingen en nauwkeurigheidsklassen aangeeft. Op basis van de technologische kaart wordt een tekening van het afgewerkte materiaal opgesteld, die ook de afmetingen en nauwkeurigheidsklassen aangeeft.

https://youtube.com/watch?v=WmTQqaIKFNc

Trillend mechanisch snijden

Door trillingen gesuperponeerd machinaal bewerken wordt steeds meer gebruikt. Er zijn twee richtingen voor het opleggen van trillingen. De eerste richting houdt verband met het dempen van ongunstige trillingen tijdens de bewerking, die een afname van de oppervlaktekwaliteit, de bewerkingsnauwkeurigheid en de standtijd veroorzaken. Deze richting is met name van belang bij het snijden van moeilijk te snijden materialen.

De tweede richting houdt verband met het bereiken van een positief effect in het proces van het opleggen van trillingen. Het gebruik van vibrerend snijden zorgt voor een effectieve spaanbreking, evenals een aanzienlijke verbetering van de bewerkbaarheid van een verscheidenheid aan materialen.

De algemene fysieke kenmerken van snijden met trillingen zijn:

- periodieke verhoging van de snijsnelheid op korte termijn;

- variabele cyclische belasting op het vervormbare materiaal;

- vermindering van wrijvingskrachten op de contactoppervlakken van het gereedschap met spanen en werkstuk;

- verhoogde efficiëntie bij het gebruik van snijvloeistof.

In de werkrichting kunnen trillingen axiaal, radiaal of tangentieel zijn.

Snijden met axiale trillingen wordt gebruikt voor het breken van spanen. De belangrijkste kenmerken van trillend snijden met axiale trillingen zijn een grote verandering in voedingen (snijdikte) in één cyclus van gereedschapsoscillaties, evenals een significante verandering in de werksnijhoeken. In alle gevallen neemt bij het draaien de slijtdiepte van het voorvlak van de frezen af.

Het meest effectieve gebruik van axiaal vibrerend snijden is tijdens het boren, waarbij de omstandigheden voor het breken en verwijderen van spanen aanzienlijk worden verbeterd.Bij conventioneel boren, tijdens het bewegen langs de spiraalvormige groef, lopen de spanen vast en vormen periodiek pluggen, waardoor het nodig is om de boor te stoppen en uit het gat te trekken. Deze omstandigheid bemoeilijkt de automatisering van het boren.

Samen met de mogelijkheid van automatisering kan trilboren de productiviteit met 2,5 keer verhogen en de standtijd met drie keer verlengen.

Snijden met radiale trillingen heeft een negatief effect op de verwerkingsresultaten - de ruwheidsparameters nemen toe, omdat de beweging van de snijkant tijdens trillingen direct op het bewerkte oppervlak wordt gefixeerd. De werkomstandigheden van de snijkant zijn ook onbevredigend, aangezien een grote belasting tijdens oscillerende beweging door de snijkant wordt waargenomen, met als resultaat verhoogde slijtage en afbrokkeling van de snijkanten.

Het snijden met tangentiële trillingen, d.w.z. met trillingen in de richting van de omtreksnijsnelheid, wordt gebruikt om de productiviteit en de standtijd aanzienlijk te verhogen. De methode liet positieve resultaten zien bij draaien, frezen, ruimen, draadsnijden, slijpen en slijpen van abrasief gereedschap.

Gebruikte uitrusting

De bewerking vindt plaats bij gespecialiseerde bedrijven die over voldoende productiefaciliteiten en de benodigde apparatuur beschikken.

Om de oppervlaktelagen te verwijderen, wordt het product bewerkt op een draaibank en freesmachines. De meest populaire onder hen zijn:

- CNC draaicentra;

- verticale freesmachines.

Nieuwe modellen van werkhulpstukken zorgen voor een hoge geometrienauwkeurigheid en oppervlakteruwheid.

Apparatuur waarmee u het materiaal machinaal kunt verwerken, wordt in een grote verscheidenheid gepresenteerd. Elk bedrijf beslist onafhankelijk over de noodzaak om een bepaald apparaat aan te schaffen. In sommige industrieën worden bijvoorbeeld roterende machines geïnstalleerd die producten tot een diameter van 9 meter kunnen verwerken.

- frezen;

- versnelling uithollen;

- radiaal boren;

- horizontaal boren;

- verticaal boren.

Apparatuur voor drukbehandeling

Smeden kan met de hand worden gedaan met behulp van een hamer en een aambeeld. De mechanische methode bestaat uit het gebruik van een pers die op een verwarmd metalen oppervlak wordt neergelaten.

Beide apparaten zijn mechanisch. Maar de hamer slaat toe, waardoor het bewerkte oppervlak de gewenste vorm aanneemt, en de pers oefent druk uit.

De hamer kan van de volgende typen zijn:

- stoom;

- stoom-lucht;

- vallen;

- lente.

Er zijn ook verschillende soorten persapparaten:

- hydraulisch;

- stoom-hydraulisch;

- schroef;

- wrijving;

- excentriek;

- slinger;

- lente.

Alvorens tot drukbehandeling over te gaan, wordt het oppervlak van het metaal verwarmd. In de afgelopen jaren wordt in plaats van blootstelling aan warmte echter vaker koude blootstelling, stempelen genoemd, gebruikt. Stempelen is geschikt voor het werken met elk type metaal. Hiermee kunt u het product de gewenste vorm geven zonder de fysieke eigenschappen van het materiaal aan te tasten.

De meest populaire soorten stempelen zijn:

- buigen;

- uitrekken;

- compressie;

- vormen;

- knikken;

- demontage.

Buigen wordt gebruikt om de axiale vorm van een metalen element te veranderen en wordt uitgevoerd met behulp van een bankschroef die op buigmatrijzen en persen is gemonteerd. Rekken wordt uitgevoerd op een spinmachine en wordt gebruikt om complexe producten te maken. Door samendrukking wordt de doorsnede van het deel met de holte verkleind. Shaping wordt gebruikt om elementen van ruimtelijke vormen te creëren. Om deze werken uit te voeren, worden speciale matrijzen gebruikt.

Presentatie over het onderwerp Biologische methoden van afvalwaterzuivering. Het principe van biologische afvalwaterzuivering is dat microben onder bepaalde omstandigheden organische stof kunnen afbreken. vertaling

1

Biologische afvalwaterzuiveringsmethoden

2

Het principe van biologische afvalwaterzuivering is dat microben onder bepaalde omstandigheden organische stof kunnen afbreken tot eenvoudige stoffen, zoals water, koolstofdioxide, enz.

3

Biologische methoden voor afvalwaterzuivering kunnen worden onderverdeeld in twee soorten, afhankelijk van de soorten micro-organismen die betrokken zijn bij de verwerking van afvalwaterverontreinigende stoffen: 1. aërobe biologische methoden voor industriële en huishoudelijke afvalwaterzuivering (micro-organismen hebben zuurstof nodig voor hun vitale activiteit) zonder zuurstof).

4

Afvalwaterbehandelingsmethoden waarbij aerobe bacteriën betrokken zijn, worden ingedeeld naar het type tank waarin het afvalwater wordt geoxideerd. De container kan een biovijver, een biologisch filter of een filtratieveld zijn.

5

Werkingsprincipes van aërobe zuiveringsmethoden: a) met actief slib (aerotanks); b) met biofilm (biofilters), c) met actief slib en biofilm (bioten).

6

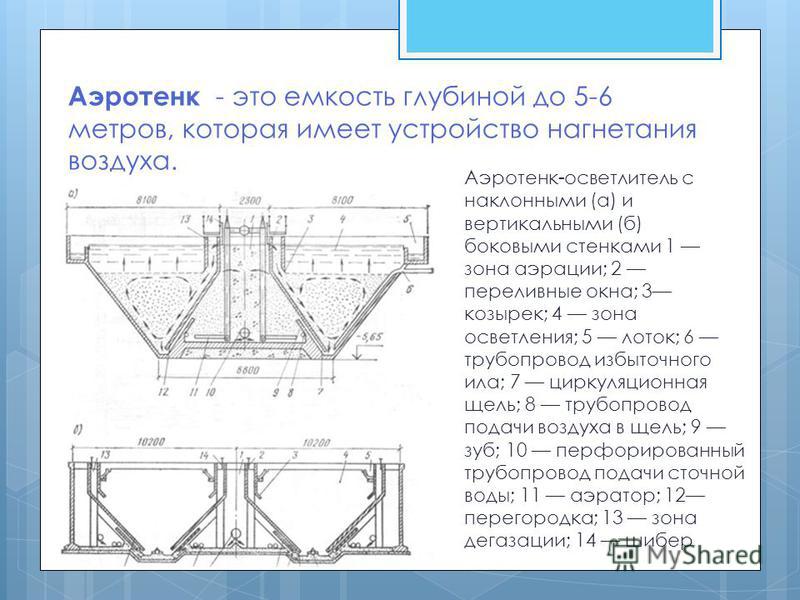

Een aerotank is een container tot 5-6 meter diep, die is voorzien van een luchtinjectie-inrichting. Aerotank-bezinktank met schuine (a) en verticale (b) zijwanden 1 beluchtingszone; 2 overloopramen; 3 vizier; 4 klaringszone; 5 lade; 6 overtollige slibleiding; 7 circulatiespleet; 8 pijpleiding voor het toevoeren van lucht naar de sleuf; 9 tand; 10 geperforeerde afvalwaterleiding; 11 beluchter; 12 partitie; 13 ontgassingszone; 14 poort

7

Aerotanks-verdringers worden gebruikt voor de behandeling van huishoudelijk en industrieel afvalwater met een concentratie van verontreinigende stoffen in termen van BODp van niet meer dan 500 mg / dm 3.

8

Aerotanks-mixers (aerotanks van volledige menging) worden gekenmerkt door een uniforme toevoer van bronwater en actief slib over de lengte van de constructie en een uniforme verwijdering van het slibmengsel.

9

Biologisch filter Een biologisch filter is een bak gevuld met grof materiaal. Kolonies van micro-organismen leven op de deeltjes van dit materiaal.

10

In een conventioneel biofilter kunnen nitrificatie- en denitrificatieprocessen worden uitgevoerd samen met de biologische afbraak van organische afvalwaterstoffen. nitrifiers zetten ammoniumstikstof om in stikstof van nitrieten en nitraten denitifiers zetten nitraatstikstof om in moleculaire stikstof of andere vluchtige vormen van stikstof Hoge belastingen op organische stoffen vallen op de biocenose van het bovenste deel van het biofilter, daarom wordt in dit deel een biofilm gevormd, bestaande uit heterotrofen die organische afvalstoffen water intensief oxideren.

11

Volgens het type laadmateriaal zijn alle biofilters onderverdeeld in twee categorieën: met volumetrische lading. Bij biologische filters met volumetrische lading worden steenslag van sterke rotsen, kiezelstenen, slakken en geëxpandeerde klei gebruikt. met vlakke In filters met vlakke belasting - kunststoffen die bestand zijn tegen temperaturen van 6 - 30 0C zonder verlies van sterkte.

12

Volgens de algemeen aanvaarde classificatie worden biofilters met volumetrische belading onderscheiden: druppelhoogbelaste torens met vlakke belading met harde vulling harde blok zachte belading

13

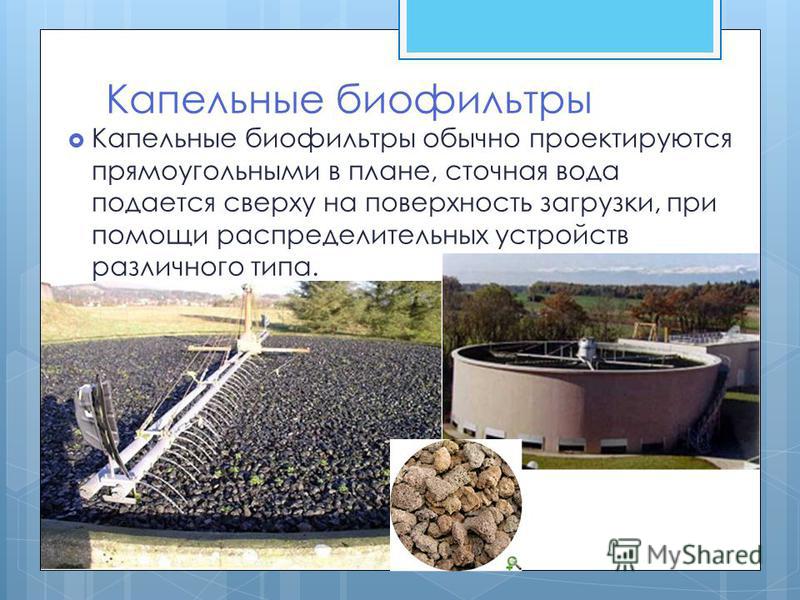

Druppelbiofilters Druppelbiofilters zijn meestal rechthoekig uitgevoerd, afvalwater wordt van bovenaf aangevoerd naar het laadvlak met behulp van verschillende soorten schakelapparatuur.

14

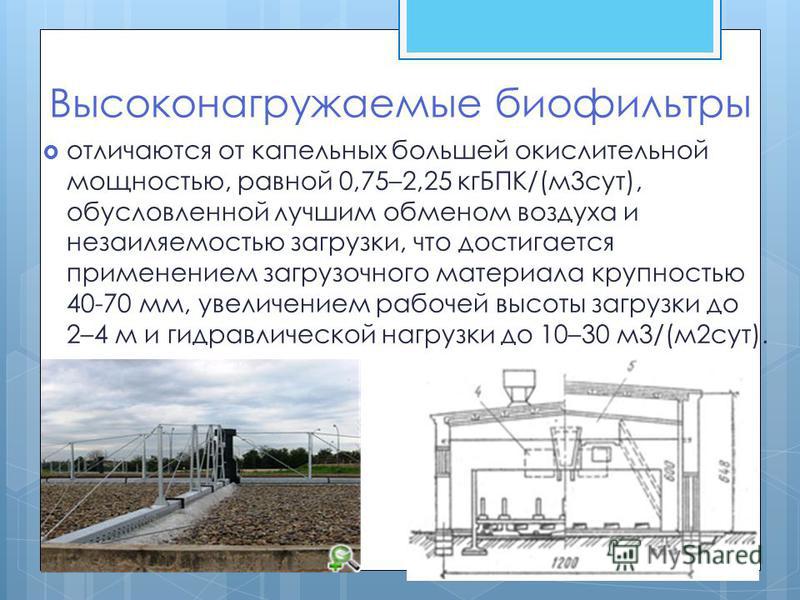

Hoogbelaste biofilters verschillen van druppelbiofilters in een hoger oxiderend vermogen gelijk aan 0,75-2,25 kg BZV/(m 3 dag), door een betere luchtuitwisseling en niet-slibbelading, die wordt bereikt door het gebruik van laadmateriaal met een deeltjesgrootte van mm, verhoging van de werklaadhoogte tot 2–4 m en hydraulische belasting tot 10–30 m3/(m2 dag).

15

Platte beladingsfilters Om de doorvoer van biofilters te verhogen wordt gebruik gemaakt van een vlakke belading waarvan de porositeit % is. Het werkoppervlak voor biofilmvorming is van 60 tot 250 m 2 /m 3 belasting.

16

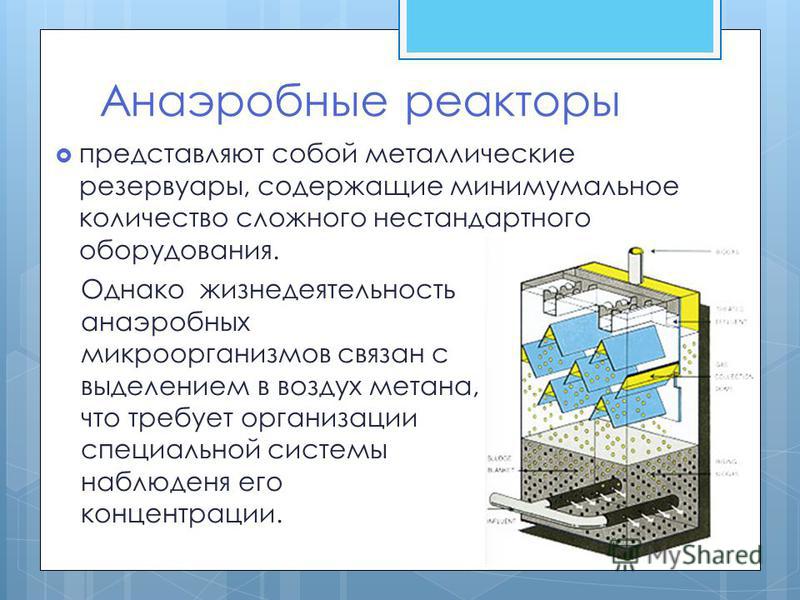

Anaërobe reactoren De vitale activiteit van anaërobe micro-organismen hangt echter samen met het vrijkomen van methaan in de lucht, wat de organisatie van een speciaal systeem vereist om de concentratie ervan te controleren. zijn metalen tanks met een minimale hoeveelheid complexe niet-standaard apparatuur.

17

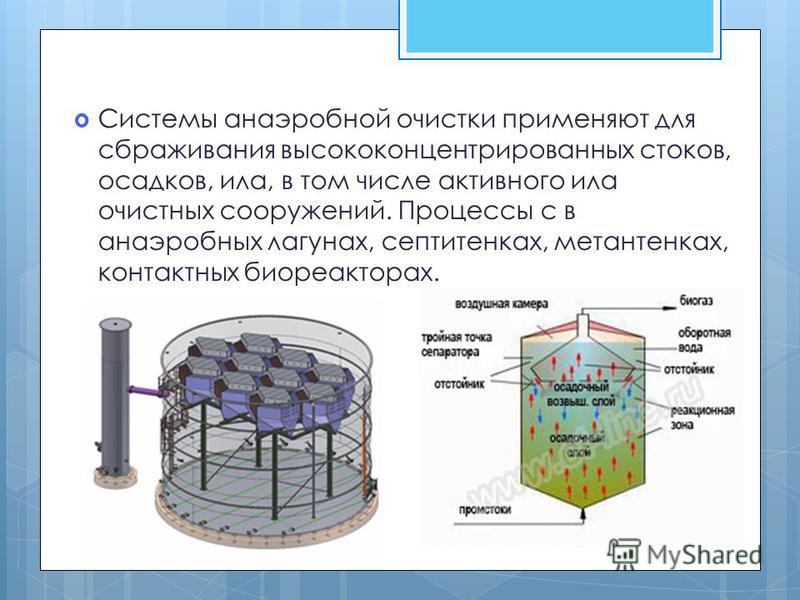

Anaërobe behandelingssystemen worden gebruikt voor de vergisting van hooggeconcentreerd afvalwater, neerslag, slib, inclusief actief slib van zuiveringsinstallaties. Processen in anaërobe lagunes, septic tanks, vergisters, contactbioreactoren.

18

Dank u voor uw aandacht!

Chemische sterilisatiemiddelen

Verwoesting

micro-organismen door chemische

stoffen heet desinfectie

(van lat.

infectie

- infectie en Frans. negatief

voorvoegsels des).

Chemicaliën worden gebruikt voor:

vernietiging van pathogene micro-organismen

in objecten van de externe omgeving - aan het werk

plaats, binnenshuis, op werkkleding,

handen, technologische apparatuur en

voorraad.

NAAR

stoffen die voor het doel worden gebruikt

desinfectie, een aantal

vereisten:

- zij

moet goed oplosbaar zijn in water;

- v

korte tijd om bacteriedodend te vertonen

actie;

- niet

een toxisch effect hebben op

mens en dier;

- niet

schade toebrengen aan gedesinfecteerd

artikelen.

Ontsmettingsmiddelen

stoffen zijn onderverdeeld in verschillende

groepen:

1.

Chloorhoudende verbindingen (chloor

kalk, natriumhypochloriet, chlooramine,

pantocid, chloordesinsulfochloranthin en

enzovoort.).

2.

Verbindingen op basis van jodium en broom

(jodopyrine, dibromantine).

3.

Oxidatiemiddelen (waterstofperoxide, permanganaat)

kalium, enz.).

4.

Fenolen en hun derivaten (fenol, lysol,

creoline, hexachlorofeen).

5.

Zware metaalzouten (natriummerthiolaat,

bijtend sublimeren).

antimicrobieel

zuren en hun

zouten (boorzuur, salicylzuur), alkaliën, alcoholen

(70% ethanoloplossing) aldehyden

(formaldehyde).

Uitgegeven

ook bacteriedodende zepen: fenol,

teer, "Hygiëne", met 3-5%

hexachlorofeen.

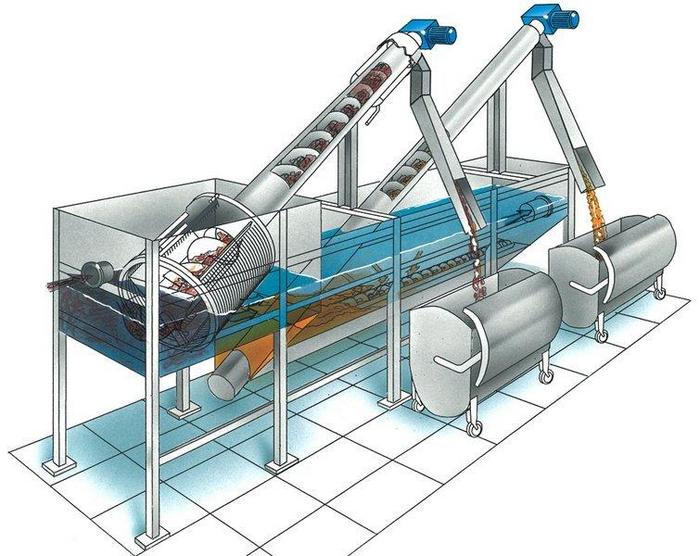

Apparatuur voor mechanische afvalwaterbehandeling

Om het reinigingsproces zo grondig mogelijk te laten verlopen, worden verschillende structuren gebruikt:

Roosters houden elementen van groot tot medium vast. De roosters zijn in de richting van de vloeistofstroom gemonteerd en de elementen kunnen schuin of verticaal worden geïnstalleerd, maar het is noodzakelijk om de sinussen van de roosters uit te rusten met harktanden die vuil verwijderen en afval naar de band sturen. Daarna wordt het afval naar de breker gestuurd, als de methode niet onmiddellijk de installatie van brekerroosters omvat om het afval op te vangen en te malen.

Zandvangers worden gebruikt om deeltjes met een laag soortelijk gewicht vast te houden. Omdat het soortelijk gewicht van zelfs kleine deeltjes groter is dan het soortelijk gewicht van water, bezinken de insluitsels naar de bodem. Daarom is de functionaliteit van zandvangers direct afhankelijk van de snelheid van de waterstroom. In de regel is de apparatuur ontworpen om elementen van maximaal 0,25 mm vast te houden, terwijl de stroomsnelheid speciaal wordt geregeld: 0,15-0,3 m/s bij horizontale stroom

Het is belangrijk om te begrijpen dat de beweging van water rechtlijnig of cirkelvormig moet zijn, maar horizontaal, alleen in dit geval zullen de elementen van de zandvangers op volle sterkte werken. De methode voor het reinigen van apparatuur kan ofwel een pomp gebruiken die het verzamelde zand wegzuigt of door middel van schrapers, vijzels, hydraulische liften bij gecentraliseerde zuiveringsinstallaties

Zandvangers zijn in staat om stromen met 75% van de minerale onzuiverheden te reinigen - dit is een bijna ideale indicator.

Bezinktanks worden ook gebruikt als apparatuur voor het scheiden van mechanische onzuiverheden uit afvalwater. Er zijn veel soorten sedimentatietanks:

primair, gemonteerd voor biobehandelingsstations;

secundair, die worden geïnstalleerd na bioverwerkingsstations.

Volgens hun ontwerpkenmerken kunnen sedimentatietanks horizontaal, radiaal en verticaal zijn.

- Slibbedden maken ook deel uit van het proces van mechanische afvalwaterzuivering. Ze worden gebruikt om sediment te verzamelen dat achterblijft in sedimentatietanks en andere structuren. Het proces van drogen en distribueren van lozingen vindt precies plaats op de sliblocaties, terwijl de luchtvochtigheid daalt tot 75%, waardoor het lozingsvolume 3-8 keer wordt verminderd. Als structuur is een site een site die wordt afgebakend door aarden wallen. Na droging worden de slibresten opgevangen en afgevoerd, en de aldus gezuiverde vloeistofstroom komt gedeeltelijk in de bodem terecht, gedeeltelijk verdampt. De rest van het interstitiële water wordt naar zuiveringsinstallaties gepompt, waar al biologische zuivering wordt toegepast vanwege het gehalte aan een groot aantal fijne deeltjes die niet kunnen worden neergeslagen door mechanische vallen.

Het is de moeite waard eraan te denken dat het proces van mechanische verwijdering van onzuiverheden niet altijd volledig schadelijke stoffen vrijgeeft en dat biologische behandeling van stromen vereist is.