Productie

Hardboard van hardboard is een redelijk budgetvriendelijk bouwmateriaal, terwijl het dun is (vanwege de "natte" persproductietechnologie) en duurzaam. Bij de vervaardiging van hardboard kan houtslijpen op verschillende manieren plaatsvinden:

- thermo-mechanisch

- chemisch-mechanisch

- mechanisch.

Na het malen worden de deeltjes gemengd met speciale additieven, waardoor de maximale vochtbestendigheid van het afgewerkte materiaal wordt bereikt. Daarna wordt de grondstof op hoge temperatuur en onder hoge druk geperst.

Er is een andere methode voor de vervaardiging van hardboard van vezelplaat, wanneer de gemalen grondstofmassa wordt gedroogd in speciale droogkamers. Het is met deze productiemethode dat de gladheid van één zijde van de afgewerkte plaat wordt bereikt.

Vaak is de voorzijde van het hardboard gelakt. Er zijn ook platen met laminaat uit een speciale zeer sterke film die natuurlijke materialen imiteert zoals metaal, keramiek, steen, hout, enz.

Hoe een muur van binnenuit met uw eigen handen te isoleren?

Interne isolatie kunt u zelf uitvoeren. Om dit te doen, moet u de technologie van het werk volgen. Dat is wat we hierna zullen overwegen.

Voorbereidende activiteiten

Als u denkt dat de isolatie van de binnenkant van de muren begint met de installatie van het frame, dan heeft u het mis.

De eerste fase van interne isolatie omvat:

- Het oppervlak van de muren drogen.

- Afdichten van alle chips en scheuren.

- Oppervlaktebehandeling met antiseptische middelen.

- Het aanbrengen van een primer als de isolatie op de lijm zit.

Door alle bovenstaande acties uit te voeren, worden de hechtende eigenschappen van de muur aanzienlijk verhoogd.

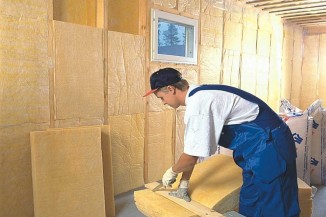

Isolatie van minerale wol: montage in het frame

Isolatie van minerale wol wordt uitgevoerd in de volgende volgorde:

- Bedek de muren met waterdichting.

- Eerst wordt een frame samengesteld uit een houten balk. Gebruik voor het bevestigen van de staven zelftappende schroeven met een brede schroefdraad.

Houten frame-elementen kunt u het beste verticaal installeren. Hierdoor kan vocht dat zich onder de materialen ophoopt ongehinderd naar beneden stromen. De breedte tussen de staven moet iets minder zijn dan de platen van minerale wol.

De taart samenstellen

Wanneer de framemontage is voltooid, moet u:

- Installeer minerale wolplaten tussen de staven zodat er geen gaten zijn.

- Bevestig de warmte-isolator met pluggen.

- Rek de dampremmende folie er bovenop uit en fixeer deze.

- Rek het membraan horizontaal uit.

U kunt de voegen op het membraan bovendien afdichten met plakband.

Afwerking en plafondbekleding

De laatste fase van isolatie van minerale wol is het omhullen van het oppervlak met gipsplaat, dakspaan of multiplex met behulp van zelftappende schroeven of spijkers. Bevestiging van schoon materiaal wordt uitgevoerd op de staven van het frame.

Plafondisolatie wordt uitgevoerd met dezelfde technologie. Indien het nodig is om een zolder of zolder van binnenuit te isoleren, is het aan te raden om thermische isolatie bovenop het plafond aan te brengen. Voor residentiële gebouwen is het beter om een dampremmende film in 2 lagen te gebruiken: 1 laag bevindt zich onder de minerale wolplaten en 2 bevindt zich boven de isolatie.

Gebruik van piepschuim

Als u tijd wilt besparen, kunt u de muren van binnenuit isoleren met schuim. Deze isolatiemethode omvat de volgende verplichte stappen:

- Het oppervlak van de muren moet worden geëgaliseerd en geprimed.

- Verder worden de wanden behandeld met een antisepticum.

- Als het oppervlak droog is, worden er 6 gaten gemaakt op de foamboard: 4 aan de randen en 2 in het midden. Je moet ook een gat in de muur maken.

- Met behulp van een roller wordt het oppervlak van het vel ingesmeerd met lijm.

- Het schuim wordt op de muur aangebracht en enkele seconden vastgehouden.

Het lijmen van schuimplaten moet in een dambordpatroon gebeuren.

de laatste fase

Wanneer alle schuimplaten zijn verlijmd, is het noodzakelijk om de naden af te dichten:

- Smalle naden zijn afgedicht met montageschuim.

- Sleuven vanaf 4 cm worden afgedicht met stukjes schuim.

De volgende stap is het bevestigen van het wapeningsnet

De technologie van de installatie is als volgt:

- Piepschuimplaten zijn gesmeerd met lijm.

- Het gaas wordt in lijm gedrenkt en vervolgens op de schuimplaten aangebracht.

- Wanneer de lijm droogt, vergeet dan niet om het oppervlak te schuren.

- Verdere muren kunnen erop worden gepleisterd of behangen.

We hopen dat u na het lezen van dit artikel ervan overtuigd bent dat de procedure voor het isoleren van muren van binnenuit niet ingewikkeld is. Zelfs een niet-professionele bouwer kan deze taak aan.

Afwerking in piepschuim

Als bijna iedereen overweg kan met behangplakken, dan kan het stukadoorswerk gedaan worden door een persoon die over de nodige kennis beschikt.

Voor het pleisteren van schuimplaten wordt het aanbevolen om een speciaal mengsel te gebruiken dat vuurvaste eigenschappen heeft. Bovendien kunt u het mengsel gebruiken om de "ademhaling" van de isolatie te verbeteren.

Het pleisterproces vindt plaats in de volgende volgorde:

- Nadat de lijm volledig is opgedroogd, moet het oppervlak worden geschuurd. Trouwens, in plaats van lijm voor het monteren van het wapeningsnet, kunt u een primer gebruiken.

- Vervolgens wordt het mengsel aangebracht met een dikte van 0,4-0,5 cm.

- Wanneer de laag in ongeveer een dag droog is, voeg dan de muren toe.

- Daarna wordt het oppervlak opnieuw geprimerd en bedekt met een afwerkingslaag van 0,2-0,3 cm dik.

Het bepleisteren van het oppervlak is alleen toegestaan bij droog en warm weer.

Productie Technologie

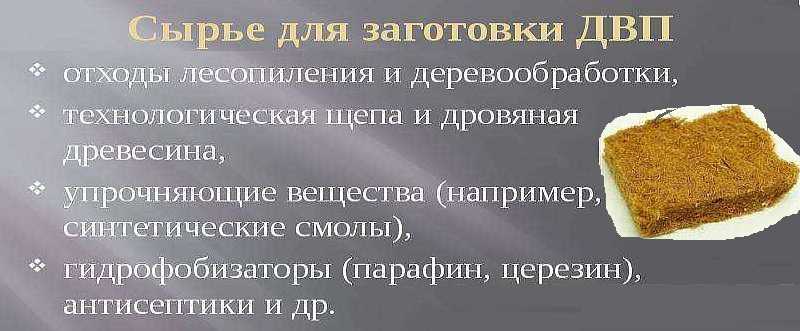

De grondstof voor de productie van vezelplaat is afval uit de houtverwerkende industrie: houtsnippers, zaagsel, vuur (verhoute delen van de stengels van spinnerijen). De grondstof wordt gewassen, vreemde insluitsels worden eruit verwijderd en vervolgens gedroogd. Het gedroogde materiaal wordt in speciale machines (defibratoren en raffinaderijen) vermalen tot de kleinste deeltjes - vezels. De maalgraad kan van grof tot fijn zijn. Verder is het proces verschillend voor verschillende productiemethoden.

Grondstof voor de productie van vezelplaat

Het persen wordt uitgevoerd onder hoge druk - 3-5 MPa en hoge temperatuur - boven 300°C. Hierdoor wordt het materiaal gebonden en verdicht. Voor het persen worden aan het oorspronkelijke materiaal extra componenten toegevoegd die de eigenschappen van het materiaal veranderen - bindmiddelen (synthetische harsen), waterafstotende middelen, vlamvertragers, enz.

Vormingsmethoden

Er zijn twee manieren om vezelplaat te produceren: nat en droog persen. De "natte" methode is milieuvriendelijker. Bij natpersen worden minder bindmiddelen gebruikt (soms helemaal zonder synthetische toevoegingen), maar het materiaal is duurder, omdat het proces energie-intensiever is. Het duurt tot 15 minuten om één vel te drogen, wat de productiviteit van de persen beperkt en dus de prijs van het materiaal verhoogt. Bij deze methode worden de noodzakelijke toevoegingen, water, in het gebroken materiaal gebracht. De slurry komt in de dispenser, die deze in een gelijkmatige laag op de tape verdeelt. Voor een snellere afvoer van water heeft de tape een gaasstructuur. Na door de pers te zijn gegaan, heeft de achterkant van een dergelijke vezelplaat een afdruk van dit fijne gaas.

Wanneer nat geperst, kunnen sommige soorten vezelplaat worden gemaakt zonder toevoeging van een vreemd bindmiddel. Onder druk en bij hoge temperatuur komt lignine (een stof die de stijve wanden van plantencellen kenmerkt) vrij uit houtvezels. Het is een natuurlijk bindmiddel. Lignine wordt in aanzienlijke hoeveelheden aangetroffen in naaldhout. Maar niet voor alle soorten vezelplaat is een natuurlijk bindmiddel voldoende. In dit geval wordt 4 tot 7% synthetisch bindmiddel toegevoegd.

Het vormtype is gemakkelijk te onderscheiden door de achterkant van de plaat

Bij droogpersen worden meestal synthetische harsen aan de massa toegevoegd, die de vezels binden.Het is deze methode die het mogelijk maakt om vezelplaat met een grote dikte te verkrijgen - tot 12-15 mm, sommige planten kunnen putten produceren tot 40 mm dik. Het verdichten en persen van de droge massa kost veel minder tijd - 3-5 minuten, afhankelijk van de klasse en dikte. De productiviteit van de pers neemt aanzienlijk toe. Bovendien wordt een kleinere hoeveelheid additieven in de droge massa gedaan - ze worden niet uitgewassen met water. Dit alles leidt tot een verlaging van de materiaalkosten. Maar goedkope bindmiddelen bevatten formaldehyde en het gehalte ervan moet worden gecontroleerd, omdat het in grote hoeveelheden schadelijk is voor de gezondheid.

Voor de productie van meubels en interieurdecoratie moet materiaal met formaldehyde-emissieklasse E0.5 of E1 worden gebruikt. Dit is meestal natgeperste vezelplaat. Vezelplaat gemaakt met de natte methode kun je onderscheiden door de afdruk van het raster op de achterkant van het vel (zie foto hierboven).

Beëindigingsprocessen

Tijdens het persen bij hoge temperatuur plakken de deeltjes aan elkaar. De tijd die onder de pers wordt doorgebracht, is niet altijd voldoende, daarom worden reeds gevormde vellen overgebracht naar een speciale kamer, waar het materiaal bij hoge temperatuur "rijpt". De vezelplaten worden hier enkele uren bewaard. Gedurende deze tijd worden de vezels gesinterd, aan elkaar gelijmd, het materiaal wordt homogeen en duurzaam.

Houtvezelplaten hebben verschillende diktes

De platen verlaten de kamer met bijna geen vochtigheid en beginnen actief vocht uit de lucht te absorberen. Als gevolg van dit proces zwellen de randen van de platen op. Om dit nadeel te vermijden, wordt het materiaal overgebracht naar een andere kamer, waar het op normale vochtigheid wordt gebracht. En pas daarna kan plaatvezelplaat in de uitverkoop of naar andere machines gaan - voor schilderen, lamineren.

Wat goed is, is dat de technologie voor de productie van vezelplaat plastic is. De pers kan elke vorm hebben, waardoor u niet alleen plaatmateriaal, maar ook becijferde producten kunt maken. Bijvoorbeeld plinten of meubelgevels.

Oorzaken van vocht

Resultaten dauwpuntverschuiving

In het winterseizoen, met het intreden van de vorst, bevriezen de muren van onze huizen. Bij een correct berekende wanddikte ligt het overgangspunt van min naar plus temperatuur, dit wordt het dauwpunt genoemd, in de wand en treedt er geen condensatie op. Daarom bouwden ze vroeger huizen met stenen muren van maar liefst 80 cm dik.Tegenwoordig is het met het gebruik van de nieuwste bouwtechnologieën en innovatieve materialen mogelijk geworden om huizen te bouwen met dunnere muren, maar zulke gebouwen vereisen de installatie van extra warmte-isolerende constructies.

De vraag rijst: van buitenaf of van binnenuit isoleren?

Het probleem van buitenafwerkingen verdwijnt wanneer het huis van hout is en geen buitenafwerking vereist. Als het huis van steen is, is het beter om isolatie van de gevel te maken, maar dit sluit het uitvoeren van interne werkzaamheden niet uit.

Er is de enige uitzondering: de interne isolatie van de muren van een appartement in een woongebouw met meerdere verdiepingen, waar het gebruik van elk type warmte-isolerend materiaal geen tastbare resultaten oplevert.

Thermische isolatiematerialen

Thermische isolatiematerialen

Als gevolg hiervan kunnen een aantal hoofdconclusies worden getrokken:

Bij het installeren van thermische isolatie aan de binnenkant van de muren van het huis, verplaatst het dauwpunt zich onvermijdelijk naar het binnenoppervlak van de muur. Dit zal zelfs gebeuren met correcte berekeningen van de dikte van de warmte-isolator. Als gevolg hiervan wordt de levensduur van de gehele thermische isolatiestructuur verkort.

De thermische isolatiestructuur moet noodzakelijkerwijs een dampremmend membraan bevatten. Dientengevolge is het noodzakelijk om het probleem van het normaliseren van de luchtvochtigheid in de kamer op te lossen (verhoging van de kosten van verwarmings- en ventilatiesystemen).

Isolatie in de kamer vermindert het volume van kamers.

Omdat de hele structuur in het huis is geïnstalleerd, wordt de kwestie van de veiligheid van mensenlevens het belangrijkste

Het is belangrijk om te begrijpen welke van de kachels het beste aan deze eis voldoet. Materialen van natuurlijke grondstoffen zijn de beste keuze

Zachte platen of rollen van minerale wol, die een hoge warmte- en geluidswerende eigenschappen hebben, zijn zeer geschikt. Alle materialen met een goede dampdoorlatendheid en het vermogen om vocht op te nemen, verliezen na verloop van tijd hun functionele eigenschappen.

Het gebruik van geëxpandeerd polystyreen of polystyreen, als materialen die praktisch geen vocht opnemen, is voordeliger. In dit geval moet rekening worden gehouden met de hermetische pasvorm van de platen op elkaar. Het grootste nadeel van deze optie is een volledig synthetisch materiaal en ze zullen moeten ademen.

Tegenwoordig wordt er veel gesproken over polyurethaanschuim, dat uithardt wanneer het op het oppervlak wordt aangebracht en natuurlijk een sterke hechting geeft aan het binnenoppervlak van de muur. Er vormt zich geen condensatie, maar voor het werk is het noodzakelijk om technologische bekisting te bouwen. Dit proces duurt vrij lang, terwijl de muur niet ademt.

Er zijn veel muurkachels, er is genoeg om uit te kiezen, maar de beslissing moet wel correct worden genomen. In dit huis zullen mensen wonen, werken en ademen.

Wat is vezelplaat, toepassingsgebied?

Vezelplaat is een afkorting voor de naam "Houtvezelplaat". Het is een plaatmateriaal of afwerkingsmateriaal. Het heeft een relatief lage prijs, het kan van verschillende dichtheid zijn - zacht, hard en superhard. Plaatdikte - van 2-3 mm tot 12-15 mm, sommige typen kunnen tot 40 mm zijn.

Vezelplaten kunnen verschillende diktes en dichtheden hebben

Vezelplaten onderscheiden zich door een hoge dichtheid en sterkte en hebben een relatief lage prijs. Dunne platen buigen perfect, waardoor ze kunnen worden gebruikt voor het omhullen van gebogen oppervlakken. Vezelplaat wordt gebruikt in de bouw, als omhulling in de kozijnbouw, voor het egaliseren van vloeren en wanden. Ook scheidingswanden in treinwagons worden van dit materiaal gemaakt.

Vezelplaat met een lage dichtheid wordt gebruikt als geluiddempend materiaal. De chaotische opstelling van houtvezels draagt er toe bij dat de geluiden "vastlopen" in het materiaal. Dit is het meest goedkope en eenvoudig te installeren type geluidsisolatiemateriaal. Er zijn effectievere, maar goedkopere moet nog worden gezocht.

Sommige soorten vezelplaten kunnen worden gebruikt als afwerkingsmaterialen - voor het afwerken van wanden in ruimtes met een normale luchtvochtigheid. Voor deze doeleinden wordt vezelplaat gebruikt, waarvan een van de zijkanten van het vel is geverfd, bedekt met een decoratieve film, gelamineerd.

Dit zijn decoratieve opties.

Een ander toepassingsgebied van vezelplaat is de productie van meubels. Meestal wordt dit materiaal als hulpmateriaal gebruikt - ze maken de achterwand van kastmeubilair, zoomen de bodem in fauteuils en stoelen, bodems in laden, enz. Over het algemeen is de reikwijdte groot. Het nadeel is in feite één - zonder hydrofobe additieven gedraagt het materiaal zich slecht bij hoge luchtvochtigheid. Het zwelt op en wordt groter. Tegelijkertijd gaat het plaatmateriaal "in golven". Na drogen blijft het vervormd. Dus in onverwarmde of vochtige ruimtes kunnen alleen bepaalde merken vezelplaat worden gebruikt.

Veelzijdigheid

Door zijn universele eigenschappen wordt hardboard van vezelplaat in een groot aantal verschillende gebieden tijdens de bouw gebruikt:

- Als verwarming voor daken en wanden in kozijnbouw en houten huizen;

- Als vloerbasis voor tapijt, linoleum, parket en laminaat;

- Als geluids- en geluidsisolerend materiaal in gespecialiseerde ruimtes;

- Als laatste afwerking na de reparatie van gebouwen;

- Als meubelmateriaal, voor de vervaardiging van sommige onderdelen;

- Als decoratief en artistiek element met de hand gemaakt.

Trefwoorden: Productie, Veelzijdigheid, Hoe gewone vezelplaat te onderscheiden van hardboard hardboard, Hardboard, Eigenschappen, Voordelen, sterkte, opslag, levering, timmerhout

Dit is interessant: geëxpandeerde klei voor droge dekvloeren met uw eigen handen: we demonteren grondig

Literatuur

- GOST 4598-86 Houtvezelplaten. Specificaties:

- GOST 8904-2014 Geverfde hardboardvezelplaat. Specificaties:

- GOST 27935-88 Vezelplaat en spaanplaat. Termen en definities

- GOST 32274-2013 Monostructurele houten planken. Specificaties:

- GOST 32297-2013 Decoratieve panelen voor wanden op basis van droogprocesvezelplaat. Specificaties:

- GOST 32304-2013 Laminaatvloeren op basis van droogprocesvezelplaat. Specificaties:

- GOST 32687-2014 Droogproces houtvezelplaten bekleed met films op basis van thermohardende polymeren. Specificaties:

Een paar woorden over de geschiedenis van de productie van spaanplaten en vezelplaten

De jaarlijkse productie van spaanplaat in de wereld is ongeveer 55 miljoen kubieke meter, in Rusland - ongeveer 5 miljoen kubieke meter.

De jaarlijkse productie van spaanplaat in de wereld is ongeveer 55 miljoen kubieke meter, in Rusland - ongeveer 5 miljoen kubieke meter.

De concurrentie op de spaanplaatmarkt is hevig. De technologie van hun productie is continu in ontwikkeling. Fabrikanten bieden zowel ongecoate platen als platen met een gelamineerd oppervlak aan. Veel bedrijven bieden zaag- en kantenservices voor onderdelen.

Vezelplaat werd voor het eerst geproduceerd in de jaren 1920 in de VS. Het eerste technologische patent werd echter in 1931 in Zweden geregistreerd. De vezelplaatproductieapparatuur van Defibrator wordt veel gebruikt in veel landen over de hele wereld. De binnenlandse productie van dit materiaal begon in 1936 in Moskou. Nu is de productie van vezelplaat een van de meest actief ontwikkelende en succesvolle sectoren van de nationale economie.

De essentie en problemen van interne isolatie

Bij het isoleren van een huis van binnenuit dien je rekening te houden met enkele kenmerken.

De meeste experts zijn echt van mening dat het alleen in extreme gevallen de moeite waard is om een huis van binnen te isoleren, en adviseren isolatie van buitenaf. Wat wordt in dit geval bedoeld met het woord "binnen"? Dit verwijst naar de directe coating van de muren van kamers met alle materialen. En als vloeren, plafonds en sommige andere ruimtes gemakkelijk kunnen worden geïsoleerd, zijn het met de isolatie van muren dat er veel problemen ontstaan.

De grootste moeilijkheid is de overgang van het muuroppervlak naar de koude zone. Meestal, als er geen thermische isolatie is, passeert de warme lucht uit de kamer door de muren en verwarmt ze. Als isolatie van binnenuit wordt gelegd, zullen luchtmassa's ermee in botsing komen en niet naar buiten kunnen. Alle muren blijven in dit geval koud en er is kans op scheuren.

Alleen al om deze reden is het de moeite waard om te overwegen of het nodig is om een privéwoning van binnenuit te isoleren in plaats van thermische isolatie van buitenaf. Het is logisch: waarom geld en je kracht verspillen, als je daardoor alleen gebarsten muren en een koude kamer kunt krijgen? Maar dit is slechts een deel van de moeilijkheid. Naast schade aan de geïsoleerde oppervlakken is er condens en andere problemen die na een minimale tijd zullen optreden als er tenminste een kleine fout wordt gemaakt tijdens de isolatiewerkzaamheden.

Zelf een huis isoleren?

Onafhankelijke muurisolatie

Als wordt besloten om gevelisolatie achter te laten, hoe kan het huis dan van binnenuit worden geïsoleerd om condensatie te voorkomen? Hij is tenslotte degene die leidt tot het verschijnen van schimmelformaties, de vernietiging van thermische isolatiematerialen.Elke eigenaar heeft de volledige interne structuur van thermische isolatie nodig om efficiënt en functioneel te werken. Er zijn verschillende veelgebruikte isolatietechnologieën voor woningen.

Isolatie van een blokhut of houten huis heeft zijn eigen kenmerken. De thermische geleidbaarheid van hout in vergelijking met steen is natuurlijk lager en hout houdt de warmte goed vast, maar wanneer muren van binnenuit worden geïsoleerd, kan er vocht ontstaan tussen het binnenoppervlak van de muur en het oppervlak van de isolatie. Om dit te voorkomen wordt er een luchtspleet gemaakt om hout en isolatie te blazen. Technisch is het probleem opgelost met een framekrat van hout met een framebreedte gelijk aan de breedte van de isolatieplaten. De kist wordt op een afstand van enkele centimeters van de muur gemonteerd voor een ventilatie-effect.

Vanaf de zijkant van de muur wordt een winddicht membraan op het frame getrokken, dat een dubbele functie vervult: het beschermt de luchtspleet tegen overlapping met de vezels van de warmte-isolator en beperkt overtollige luchtbeweging in de isolatie. In dit geval is het handiger om de muren van binnenuit te isoleren met natuurlijke milieuvriendelijke materialen. Er is een brede selectie van minerale wolisolatie, in Rusland zijn de meest bekende fabrikanten: URSA, IOVER, ROCKWOOL, KNAUF en anderen. Vanaf de zijkant van de kamer is de isolatie hermetisch bedekt met een materiaal dat bescherming biedt tegen het binnendringen van stoom in de binnenste lagen van de warmte-isolator.

De technologie voor het isoleren van betonnen of stenen muren is vergelijkbaar met het vorige ontwerp, maar in dit geval is het noodzakelijk om te voorzien in een groter aantal technologische openingen om lucht binnen te laten. Er zal veel meer condensaat verschijnen dan in het eerste geval en de luchtspleet moet breed genoeg zijn voor intensieve ventilatie. In feite is het noodzakelijk om een extra binnenmuur te bouwen.

Bij het uitvoeren van thermische isolatiewerkzaamheden binnenshuis, moet worden begrepen dat natuurlijke fysieke processen de hele structuur zullen beïnvloeden. Dit werk vereist een competente professionele oplossing.

Mythe 10. Alle framehuizen zijn goedkoop.

De kosten voor het bouwen van een framehuis variëren van $ 150 tot $ 1200 / m². Zo'n breed aanbod is te danken aan verschillende technologieën en de mogelijkheid voor de klant om de mate van gereedheid van het gebouw te kiezen: van het kopen van een set huizen voor zelfbouw tot turnkey-bouw. Binnen dezelfde technologie zijn kostenschommelingen mogelijk, afhankelijk van de gebruikte materialen. Zo zal een huis met een frame van verlijmd gelamineerd hout meer kosten dan een huis van massief hout. Het materiaal van isolatie en bekleding, enz. Is van belang Huizen met isolatie van geëxpandeerd polystyreen zijn goedkoper dan van basaltwol, bekleding van OSB is goedkoper dan van DSP.

Met extra isolatie zal de waarde van de woning stijgen. Sommige technologieën maken gebruik van geïmporteerde energiezuinige ramen en deuren, met name betrouwbare membranen, wat ook de bouwkosten verhoogt. Maar over het algemeen behoren kozijnwanden qua materiaalverbruik en arbeidsintensiteit tot de meest economische. Dit komt door het kleinere volume van de fundering en muren, evenals de lagere prijs van isolatie in vergelijking met massieve materialen.

De kosten van 1 m² van een standaard framewand met een dikte van 20 cm zijn 1,3 keer goedkoper dan een muur van hout, 1,7 keer goedkoper dan een muur van schuimbetonblokken en 2,2 keer goedkoper dan een muur van bakstenen (met dezelfde energiebesparende capaciteit en verschillende wanddiktes die nodig zijn voor zijn prestaties). Maar een te lage prijs zou moeten waarschuwen: misschien is het framehout niet droog genoeg, omhulsel - de minimale dikte, enz. Je moet altijd zorgen voor de kwaliteit van de constructies en materialen voor het monteren van het huis. Een betrouwbare kwaliteitsindicator is een certificaat van technologische conformiteit met Europese normen (constructie, energiebesparing, milieu), evenals een garantie van het bedrijf (voor framehuizen van de hoogste kwaliteit is dit 30 jaar). Een van de voordelen van frameconstructie is de transparantie van investeringen en de nauwkeurigheid van schattingen.De kosten van een huisset worden individueel bepaald na de ontwikkeling van het project en veranderen niet verder.

Dichtheid, gewicht, plaatdikte

De technologie voor de productie van houtvezelplaten stelt u in staat om ze van verschillende dichtheden te maken. Afhankelijk van de dichtheid hebben ze verschillende technische kenmerken en reikwijdte. Er zijn dergelijke soorten vezelplaat:

-

lage dichtheid. Ze worden ook zacht genoemd, ze kunnen worden aangeduid met behulp van de bijgevoegde letter "M" - DVP-M. Vrij los materiaal met een dichtheid van 200-350 kg/m³. De plaatdikte kan 8, 12, 16, 25 mm zijn. Indien gewenst vindt u tot 40 mm. Ze worden meestal gebruikt voor geluidsisolatie of als afwerking/bekleding op plaatsen die niet onderhevig zijn aan belasting.

- Gemiddelde dichtheid - tot 850 kg / m³, plaatdikte kan 8, 12, 16, 25 mm zijn. Volgens de classificatie gaan ze ook door als zacht.

- Halfvast - van 860 tot 900 kg/m³, plaatdikte 6, 8, 12 mm.

- Massief (DVP T) - 950 kg/m³, plaatdikte 2,5, 3,2, 4,5 en 6 mm.

- Superhard (DVP-ST) - 960-1000 kg/m³, kan 2,5, 3,2, 4,5 en 6 mm dik zijn.

Harde en superharde soorten worden gebruikt waar weerstand tegen mechanische belasting belangrijk is. Bij de huishoudelijke constructie en decoratie van huizen / appartementen wordt vezelplaat-T op de vloer geplaatst, muren kunnen ermee worden omhuld.

Soorten massieve platen

Desondanks zijn er massieve vezelplaten voor algemeen gebruik in verschillende soorten - met verschillende voor- en achterkanten. Volgens GOST hebben massieve vezelplaten de volgende markering:

- T - massieve platen met een onafgewerkt vooroppervlak. Vaak aangeduid als "technische" vezelplaat. Het wordt gebruikt voor werken waarbij het uiterlijk niet belangrijk is.

-

T-P - massieve platen met een getinte voorlaag. Dit is het zogenaamde hardboard. Het wordt in de meubelindustrie gebruikt voor achterwanden in kasten, tafels etc.

- T-S - massieve platen met een voorlaag van fijn verdeelde houtpulp. Een zijde van het blad heeft dezelfde kleur, maar is glad, zoals gelakt. Het kan worden gebruikt voor het omhullen van framegebouwen van binnenuit. Vereist minimale afwerking. Behang kan op zo'n oppervlak van een strass worden geplakt, maar het zal erg onhandig zijn om ze te verwijderen. Maar de stopverf past niet goed op het gladde oppervlak - het rolt eraf.

- T-SP - massieve platen met een getinte voorlaag van fijngemalen houtpulp. Het kan worden gebruikt als afwerkingsmateriaal.

Massieve vezelplaatkwaliteiten kunnen in twee klassen zijn - A en B. Ze onderscheiden zich door kwaliteit. Zoals je kunt zien, zijn er zelfs in dezelfde klas verschillende materialen. Met dezelfde (of bijna dezelfde) technische kenmerken hebben ze verschillende toepassingen.

Ondersoort van superharde vezelplaten

Superharde vezelplaten worden zelden gebruikt in de bouw en reparatie van woningen - de prijs is te hoog en er is mogelijk geen vraag naar een hoge dichtheid en stijfheid. Soms kan overmatige stijfheid ongemakkelijk zijn.

Volgens de norm zijn er twee soorten van dergelijk materiaal:

- ST - merk "bouw", niet erg aantrekkelijk qua uiterlijk;

-

ST-S - met een gladde deklaag - fijngemalen houtpulp wordt tot een zeer gladde toestand verdicht.

Er zijn praktisch geen gelamineerde of decoratieve soorten - materiaal dat te zwaar en hard is om af te werken, is ook niet nodig.

Namen afhankelijk van de dichtheid

Ook hebben vezelplaten verschillende namen, afhankelijk van de dichtheid. Meestal is dit een calque (transliteratie) van Engelse/internationale namen. Al wordt onder dezelfde naam in andere landen vaak een ander materiaal bedoeld.

-

LDF - van Engelse vezelplaat met lage dichtheid - LDF. Vertaald - vezelplaat met een lage dichtheid. In feite is dit de naam van het materiaal van gemiddelde dichtheid, simpelweg met kenmerken aan de ondergrens van de zone. Het heeft niets te maken met zachthouten planken.

- MDF - van Engelse vezelplaat met gemiddelde dichtheid - MDF. In vertaling - vezelplaat met gemiddelde dichtheid. Als we het hebben over normen, komt dit materiaal overeen met de GOST-definities van vezelplaat met gemiddelde dichtheid.

-

HDF - vezelplaat met hoge dichtheid - HDF. Volgens de kenmerken kan het merk DVP-T (vast) in lijn worden gebracht.

Zoals je kunt zien, is er geen duidelijk onderscheid. Een andere verwarring wordt toegevoegd door het onjuiste gebruik van namen. Over het algemeen is het elke keer nodig om duidelijk te maken wat de spreker precies met deze of gene term bedoelt.