Rørbøyemetoder uten fabrikkinventar

Under hjemlige forhold blir det ofte nødvendig å bøye røremner under byggearbeid eller installasjon av gassrørledninger. Samtidig er det ikke økonomisk gjennomførbart å bruke økonomiske ressurser på kjøp av fabrikkrørbøyere for engangsoperasjoner; mange bruker enkle hjemmelagde enheter til disse formålene.

Stålrør

Stål tilhører ganske stive og holdbare materialer, som er svært vanskelige å deformere, hovedmetoden for å endre konfigurasjonen er bøying i oppvarmet tilstand med et fyllstoff med samtidig fysisk påvirkning. For rør laget av tynnvegget rustfritt stål brukes følgende teknologi for å oppnå en lang seksjon med liten bøyeradius:

- Sett arbeidsstykket vertikalt, lukk det i den ene enden med en kork, og veldig fin tørr sand helles inn, etter fullstendig fylling settes korken inn fra den andre siden.

- Finn et rør eller en lav vertikal søyle med ønsket diameter og fest rørenden stivt på overflaten.

- Delen vikles rundt røraksen, snu malen eller omgå den rundt.

- Etter vikling frigjøres enden og den buede delen fjernes fra malen, pluggene fjernes og sand helles ut.

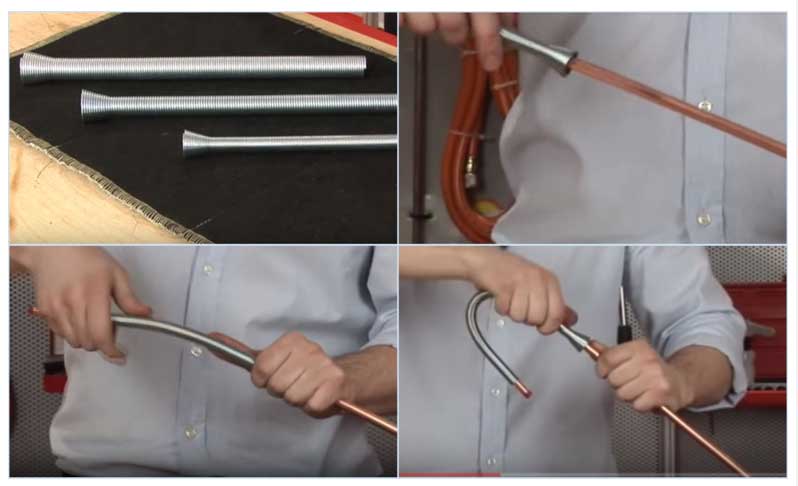

Ris. 11 Hvordan få riktig bøyeradius til et kobberrør

Kobberrør

Kobber er et mykere materiale enn stål, det er også praktisk å bøye det når det varmes opp eller ved hjelp av sand som helles inni. Du kan også bruke en husholdningsdorerstatning for bøying - en stålfjær med tette tykke spoler og et tverrsnitt som er litt mindre enn arbeidsstykket. Under arbeidet settes elementet inn inne og er plassert på punktet der deformasjonen utføres, og etter de nødvendige operasjonene fjernes det enkelt utenfor. Men det er mye lettere å bøye kobberrør med en spesiell fjærrørbøyer (disse produktene kan kjøpes fra distribusjonsnettverket), som er effektive på korte ruter og fungerer ved å fordele den påførte kraften jevnt til overflaten. Fjæranordningen fungerer som følger:

- Fjæren settes på toppen av røret på riktig sted, hvoretter den bøyes manuelt sammen med røret.

- Ved ytterligere bøyning flyttes fjæren og det gjøres en bøyning på et annet punkt.

- Etter fullført operasjon fjernes fjærsegmentet enkelt fra utsiden uten bruk av hjelpeverktøy.

Et annet populært materiale er aluminium, som er lettere å bøye med fakkelvarme.

Ris. 12 Hvordan bøye rør uten aluminiumsmaskin

Metall-plastrør

Ja, for å bøye metall-plastrør i husholdningen brukes en intern eller ekstern fjær (leder). Arbeidsteknologien ligner på operasjoner med et kobberrør; ved bøying bør tillatte grenser for radius overholdes for å unngå skade på produktet.

plastrør

Hovedelementet for å endre konfigurasjonen av plastrør er en bygnings- eller husholdningshårføner; sand kan brukes til å lette arbeidet. Produkter med kompleks form bøyes som følger:

- Selvskruende skruer skrus på en treplate ved hjelp av en skrutrekker i henhold til ønsket konfigurasjon av arbeidsstykket.

- Rørenden settes inn mellom to skruer og rørveggen varmes opp med en hårføner, noe som sikrer retningen på produktet med svinger og fleksibel langs en gitt rute.

- På slutten av arbeidet skrus skruene ut og arbeidsstykket fjernes.

Ris. 13 Metoder for bøying av rør av metall-plast med ekstern og innvendig leder

Du kan bruke en annen enkel teknologi:

- Hell sand i plastrøret og lukk endene godt.

- Produktet legges en stund i kokende vann og fjernes deretter til overflaten.

- Gi arbeidsstykket ønsket form, fest det i ønsket posisjon og vent på avkjøling.

Ris. 14 Hvordan plastelementer bøyes

Eksisterende industrielle og husholdningsmetoder for å oppnå den nødvendige bøyeradiusen gjør at disse operasjonene kan utføres med alle materialer med forskjellige diametre. For å utføre arbeidet brukes spesielle enheter med et manuelt eller elektromekanisk operasjonsprinsipp, der hydrauliske enheter ofte brukes. I husholdningen er effektive bøyningsmetoder bruk av spesielle fjærer og oppvarming av produkter med gassbrennere eller en husholdningshårføner (når du bøyer plast).

GOST 17365-71 Håndbok for kaldstempling

Minimum rørbøyeradius R bør være:

- for rør med ytre diameter opp til 20 mm, ikke mindre enn...2,5D

- for rør med en ytre diameter på mer enn 20 mm, ikke mindre enn ... 3,5D (der D er rørets ytre diameter).

Tynningen av veggene på steder med rørbøyninger og overganger av buede seksjoner til rette bør ikke overstige:

- for stålrør - 20 % av den opprinnelige veggtykkelsen

- for rør av aluminiumslegeringer - 25% av den opprinnelige veggtykkelsen.

Tynningen av veggene til rør stemplet fra ark bør ikke overstige 15% av den opprinnelige tykkelsen på arket.

Minste bøyeradius

Bøyeradier langs røraksen. Bøyes uten fylling eller smelting. For mindre bøyeradius bør bøying gjøres med smelting eller fylling.

Betegnelser: D - rørdiameter; S - rørveggtykkelse

Til innholdsfortegnelsen

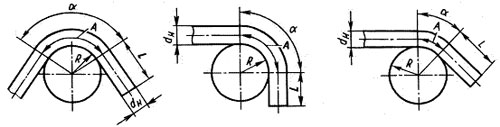

De minste radiene og de minste lengdene av rette seksjoner av bøyde rør er vist i fig. en.

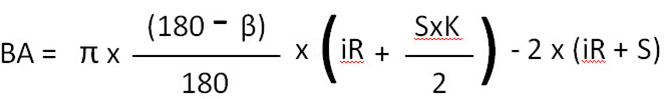

Lengden på den bøyde rørseksjonen A bestemmes av formelen:

Hvor R er den minste bøyeradius, mm; dn er ytre diameter på rørene, mm.

Ved valg av bøyeradius bør kaldbøying foretrekkes når det er mulig.

Den korteste lengden på den rette delen av røret Lmin er nødvendig for å klemme enden av røret ved bøyning

Bøyeradier av kobber- og messingrør produsert i henhold til henholdsvis GOST 617-90 og GOST 494-90 (se fig. 1)

Ytre diameter dn

Minste bøyeradius R

Den minste lengden på det rette snittet Lmin

Bøyeradius av stål vann- og gassrør produsert i samsvar med GOST 3262-75 (se fig. 1)

Betinget passasje Dy

Ytre diameter dn

Minste bøyeradius R

Den minste lengden på det rette snittet Lmin

Varmt

Kald

Bøyeradius av stålrør avhengig av diameter og veggtykkelse Mål, mm

Rørdiameter, d

Minste bøyeradius ved veggtykkelse

I OG. Anuryev, Håndbok for designer-maskinbyggeren, bind 3, s. 368-369., Moskva 2001

Hvordan beregne minste tillatte radius

Minimum bøyeradius av røret, der en kritisk grad av deformasjon vises, bestemmer forholdet:

- Rmin betyr minimum mulig bøyeradius for produktet;

- S angir tykkelsen som rørledningen har (i mm).

Derfor er radien langs medianrøraksen: R=Rmin+0,5∙Dn. Her betyr Dn den nominelle diameteren til rundstaven.

En forutsetning for riktig beregning av minimum bøyeradius er behovet for å ta hensyn til forholdet:

- Kt betyr koeffisienten til tynnveggede produkter;

- D indikerer ytre diameter på rørene.

Derfor er den universelle formelen for å beregne minste tillatte bøyeradius:

Når den spesifiserte radiusen er større enn verdien oppnådd av formelen ovenfor, vil bøyemetode for kaldt rør

. Hvis den er mindre enn den beregnede verdien, bør materialet forvarmes. Ellers blir veggene deformert under bøying.

- Da bør minste tillatte bøyeradius for en hul stang, uten bruk av spesialverktøy, være: R ≥9,25∙((0,2-Kt)∙0,5).

- Når minimum bøyeradius er mindre enn den beregnede verdien, er bruk av en dor obligatorisk.

Korrigering av bøyeradius av rør etter lossing, under hensyntagen til tilbakefjæring (utrettingstreghet), beregnes med formelen:

- Do betyr delen av doren;

- Ki er koeffisienten for elastisk deformasjon for et bestemt materiale (i henhold til referanseboken).

- For en omtrentlig beregning av elastisk deformasjon for et stål, kobberrør med en passasje på opptil 4 cm, antas en koeffisientverdi på 1,02.

- For analoger med en indre diameter større enn 4 cm, vil dette tallet være lik 1,014.

For å vite nøyaktig vinkelen som materialet skal bøyes til, under hensyntagen til rørets gyrasjonsradius, brukes formelen:

- ∆c er rotasjonsvinkelen til medianaksen;

- Ki er koeffisienten for tilbakespring i henhold til oppslagsboken.

Når ønsket radius er 2-3 ganger større enn tverrsnittet til den hule stangen, tas en tilbakefjæringskoeffisient på 40-60.

Se videoen

Bøyeradius av et rør til en enhet for mottak i livet og industrien

På byggemarkedet kan du finne et stort antall enheter for individuell bruk for å bøye rør, fra de enkleste fjærene til komplekse elektromekaniske maskiner med hydraulisk mating.

Manuelle rørbøyere

Rørbøyere i denne klassen er av lave kostnader, har en enkel design, lav vekt og dimensjoner, prosessen med å bøye arbeidsstykket oppstår på grunn av arbeiderens fysiske innsats. I henhold til driftsprinsippet kan håndholdte enheter produsert av industrien deles inn i følgende kategorier.

Spak. Bøying produseres av en stor spak, som reduserer den påførte muskelanstrengelsen. I slike enheter settes arbeidsstykket inn i en dor med en gitt form og størrelse (stanse), og ved hjelp av en spak vikler produktet rundt maloverflaten - som et resultat oppnås et element av en gitt profil. Spakenheter lar deg få en krumningsradius på 180 grader og er egnet for myke metallrør med liten diameter (opptil 1 tomme). For å oppnå avrundinger av forskjellige størrelser, brukes utskiftbare stanser; for å lette arbeidet er mange modeller utstyrt med en hydraulisk drift.

Ris. 7 Armbrøstfester for hånd

Armbrøst. Under drift er arbeidsstykket plassert på to ruller eller stoppere, og bøying skjer ved trykk på overflaten mellom stopperne til stansen til en gitt form og seksjon. Enhetene har utskiftbare stansedyser og bevegelige stoppere som lar deg stille inn bøyeradiusen til et stålrør eller ikke-jernholdige metallemner.

Bøyeskoen er montert på en stang som kan beveges med skruegir, hydraulisk væsketrykk med manuell innsprøytning eller med elektrisk aktivert hydraulikk. Slike enheter tillater bøying av rør laget av myke materialer med en diameter på opptil 100 mm.

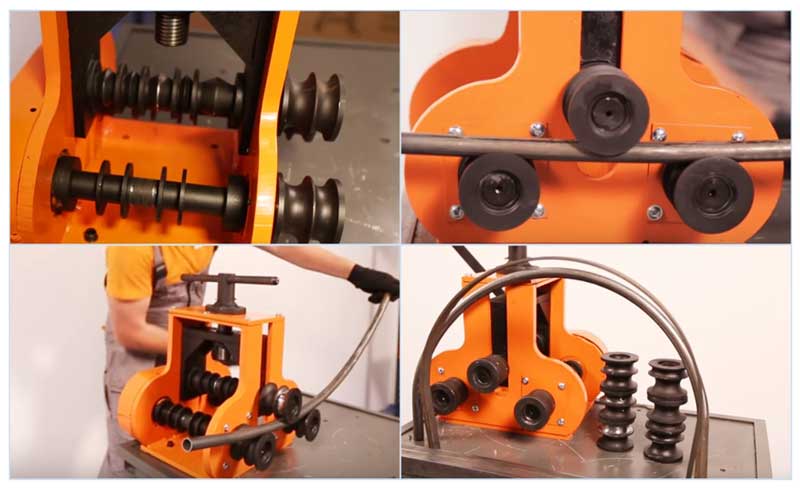

Tre-valser (rørbøyevalser). De er den vanligste typen rørbøyningsenheter i hverdagen og industrien, de jobber etter prinsippet om kaldvalsing. Strukturelt er de laget i form av to ruller, i strømmene som arbeidsstykket er installert i, bringes den tredje rullen gradvis til overflaten, samtidig som produktet ruller i forskjellige retninger. Som et resultat deformeres arbeidsstykket uten rynking av en større seksjon enn i andre manuelle rørbøyere.

Et særtrekk ved enheten er umuligheten av å oppnå en liten krumningsradius (den vanlige verdien er 3 - 4 av den indre diameteren).

Alle de ovennevnte enhetene er dorløse enheter, derfor er de ineffektive når du bøyer tynnveggede produkter, det er også uønsket å bruke dem når du arbeider med arbeidsstykker med en sveiset sammenføyning av veggene - under plastisk deformasjon er det mulig å åpne individuelle seksjoner av sømmen.

Ris. 8 Rørbøyeruller

Elektromekaniske rørbøyere

Elektromekaniske enheter brukes hovedsakelig i industrien og gir følgende teknologiske prosesser.

Bar bøying. Maskinene brukes ved arbeid med arbeidsstykker, for bøyeradier på 3 - 4 D., i stand til å bøye tykkveggede rør for møbel- og byggeindustrien, hovedrørledninger. Maskinene har den enkleste designen og kontrollen sammenlignet med andre typer, de utmerker seg ved små totalmål og vekt.

Booster-behandling.Enheter som opererer på en spesiell teknologi for å fremme vognen med en ekstra enhet er designet for å oppnå komplekse bøyninger uten å tynne veggene. De brukes til produksjon av spoler av forskjellige former i termisk kraftteknikk, kjele og vannvarmeindustrien.

Dorn bøying. Enheter av denne typen tillater høykvalitets bøying av tynnveggede elementer med en ytre diameter på opptil 120 mm. Industrimaskiner kan være automatiske eller halvautomatiske med numerisk kontroll.

Tre rull bøying. Designet er mye brukt for å bøye alle metaller og legeringer, det er allsidig: det gjør en utmerket jobb med en rund eller rektangulær profil, hjørner og flate plater. Enhetens allsidighet oppnås ved å bytte ruller med forskjellige typer arbeidsflater og størrelser.

Ved hjelp av denne enheten er det praktisk å bøye elementer av stor lengde med samme store krumningsradius hele veien.

Ris. 9 Industrielle rørbøyere

Metall-plastrør

Etter hvert som metall-plastrør spredte seg, begynte mange å bruke dem i all mulig kommunikasjon. De er pålitelige, praktiske, rimelige og enkle å installere. Men hvordan bøye metall-plastrør? For å gjøre dette brukes enten enkel manuell arbeidskraft (hvis metallet i røret er mykt), eller bøyemetoden ved hjelp av en fjær (det ble diskutert ovenfor). Det er obligatorisk å oppfylle betingelsen om at det er umulig å bøye et metall-plastrør mer enn 15 grader for hver 2. centimeter. Hvis denne parameteren neglisjeres, kan røret ganske enkelt bli ubrukelig på grunn av en stor mengde skade.

Oppførsel av runde, firkantede og rektangulære seksjoner, typer ødeleggelse

- Ytterveggen, som har blitt tynn, graviterer mot en bule rettet mot rørets midtakse. Dette fører til det faktum at tverrsnittet er deformert.

- Når strekkstyrken til produktet overskrides, brytes det langs det ytre bøyeplanet.

Hvordan oppfører kvadratiske og rektangulære profiler seg:

- Rørveggene deres utsettes maksimalt for trykk- og strekkspenninger, både på det ytre og indre planet av bøyningen.

- Materialet har en økt tendens til deformasjon, det er vanskelig for mesteren å kontrollere dem.

- Profilmaterialet på innsiden av bøyningen har en tendens til å utvide seg vertikalt. Samtidig flyter den horisontalt langs enden av produktet. Disse spenningene trekker inn vertikalt anordnede rørvegger. I dette tilfellet er kvadratet av tverrsnittet deformert. Den får en trapesformet konfigurasjon.

- Tverrsnittet av rektangulær og kvadratisk form overfører ikke klemkrefter mellom bøye- og klemkjevene godt.

- Profilen har en tendens til å gli langs blokken i begynnelsen av svingen. Samtidig kan han gni den, noe som fører til slitasje på utstyret.

Oppførselen til et materiale med et sirkulært tverrsnitt når det er bøyd:

- Materialet er mindre deformert i områder med størst belastning. Steder med maksimal kompresjon/strekking er plassert langs tangenten til senterlinjen til tverrsnittet.

- Den runde formen gjør at metallet sprer seg jevnt i alle retninger under bøying. Takket være denne veiviseren er det lettere å kontrollere prosessene med materialdeformasjon.

- Takket være det avrundede tverrsnittet overfører røret krefter godt mellom bøye- og klembakker.

- Når du bøyer runde rør langs radien, glir de praktisk talt ikke i verktøyet.

Rørbøyemetoder og deres fordeler

Rørbøying er en teknologi der ønsket sving i retning av rørledningen skapes av fysisk påvirkning på arbeidsstykket, metoden har følgende fordeler:

- Redusert metallforbruk, det er ingen adapterflenser, koblinger og grenrør i ledningen.

- Reduserte arbeidskostnader under installasjon av rørledninger sammenlignet med sveisede skjøter.

- Lave hydrauliske tap på grunn av uendret profilseksjon.

Ris. 3 mandrels for rørbøyere

- Uendret metallstruktur, dens fysiske og kjemiske parametere sammenlignet med sveising.

- Høykvalitets tetning, linjen har en homogen struktur uten brudd og skjøter.

- Estetisk utseende på motorveien

Det er to hovedbøyeteknologier - varm- og kaldbøying, armaturer og metoder kan deles inn i følgende kategorier:

- Avhengig av typen fysisk påvirkning kan rørbøyningsenheten være manuell og elektrisk med mekanisk eller hydraulisk drift.

- I henhold til bøyeteknologien - dor (bøying ved hjelp av spesielle indre beskyttere), dorløse og rullemaskiner med ruller.

- Etter profil - installasjoner for metallprofil rektangulære eller runde produkter.

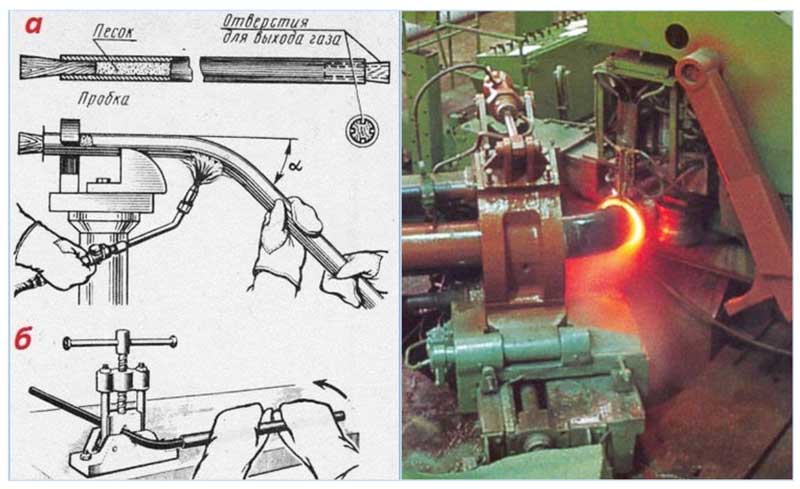

Ris. 4 Hot pipe bøyemetoder

varm bøying

Teknologien som er populær i hverdagen brukes i tilfeller der det ikke er noen rørbøyer eller det ikke er mulig å jobbe på en kald måte, prosessen består av flere operasjoner:

- Arbeidsstykket er fylt med elvefinkornet frøsand uten fremmede inneslutninger i tørr form. For å gjøre dette settes en plugg inn fra den ene enden, sand helles inn og hullet lukkes på den andre siden.

- Bøyningsstedet varmes opp til en temperatur på ikke mer enn 900 grader for å unngå overbrenning, og det utføres en gradvis jevn mekanisk vikling av delen rundt den avrundede malen.

- På slutten av prosessen fjernes pluggene og sand helles ut av arbeidsstykket.

Kaldbøyemetoder for runde rør

Kalde metoder har ubestridelige fordeler fremfor varme teknologier: de forstyrrer ikke metallets struktur, er mer produktive og krever mindre kostnader. Ved kaldbøyning oppstår følgende feil:

- reduksjon av rørseksjonen fra utsiden av profilen;

- krumning i bøyningen i form av en korrugering på innsiden;

- endre profilformen ved bøyningene av rør fra rund til oval.

Ris. 5 Bøyeemner fra en metallprofil i hverdagen

Oftest oppstår slike defekter under deformasjonen av tynnveggede rør, derfor brukes en intern beskytter under operasjoner med dem - en dor satt inn i det indre hulrommet.

Doren er en enhet som består av en stiv stang med bevegelige segmenter på kanten av en sfærisk eller halvkuleformet form. Før drift plasseres enheten i arbeidsstykkets indre hulrom slik at dets bevegelige elementer er plassert ved bøyepunktet, på slutten av prosedyren fjernes doren fra det ferdige elementet og prosessen gjentas.

Rørbøyeradier

Rørbøyeradier

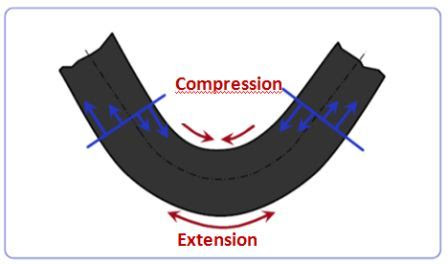

Rørbøying er en teknologisk prosess, som et resultat av at skråningen til rørets geometriske akse endres under påvirkning av ytre belastninger. I dette tilfellet oppstår elastiske og elastisk-plastiske deformasjoner i metallet til rørveggene. Strekkspenninger oppstår på den ytre delen av camberen, og trykkspenninger oppstår på den indre delen. Som et resultat av disse påkjenningene strekkes rørets yttervegg i forhold til bøyeaksen, og innerveggen komprimeres. I prosessen med å bøye røret oppstår en endring i formen på tverrsnittet - den første ringformede profilen til røret blir til en oval. Den største ovaliteten til seksjonen observeres i den sentrale delen av camberen og avtar mot begynnelsen og slutten av camberen. Dette forklares med at de største strekk- og trykkspenningene under bøying oppstår i den sentrale delen av bøyningen. Ovaliteten til seksjonen ved bøyningen bør ikke overstige: for rør med en diameter på opptil 19 mm - 15%, for rør med en diameter på 20 mm eller mer - 12,5%. Ovaliteten til seksjonen Q i prosent bestemmes av formelen:

hvor Dmax, Dmin, Dnom er maksimum, minimum og nominell ytre diameter på rørene ved bøyningen.

I tillegg til dannelsen av ovalitet under bøyning, spesielt tynnveggede rør, vises det noen ganger folder (korrugeringer) på den konkave delen av bøyningen. Ovalitet og rynking påvirker driften av rørledningen negativt, da de reduserer strømningsarealet, øker den hydrauliske motstanden og er vanligvis stedet for tilstopping og økt korrosjon av rørledningen.

I samsvar med kravene til Gosgortekhnadzor, må bøyeradiene til stålrør, bend, kompensatorer og andre bøyde elementer av rørledninger være minst følgende verdier:

ved bøying med forfylling med sand og med oppvarming - minst 3,5 DH.

ved bøying på rørbøyemaskiner i kald tilstand uten sliping - minst 4DH,

når du bøyer med semi-korrugerte folder (på den ene siden) uten sandfylling, oppvarmet av gassbrennere eller i spesielle ovner - minst 2,5 DH,

for buede bend laget ved varmtrekk eller stempling, minst én DH.

Det er tillatt å bøye rør med en bøyeradius mindre enn de som er angitt i de tre første avsnittene, hvis bøyemetoden garanterer tynning av veggen med ikke mer enn 15% av tykkelsen som kreves av beregningen.

Følgende hovedmetoder for rørbøying brukes på røranskaffelsesdepoter og -anlegg, samt installasjonssteder: kaldbøying på rørbøyemaskiner og -inventar, varmbøying på rørbøyemaskiner med oppvarming i ovner eller høyfrekvente strømmer, bøying med folder , bøying i varm sandfylt tilstand.

Lengden på røret L, nødvendig for å oppnå et bøyd element, bestemmes av formelen:

L = 0,0175 Ra + l,

hvor R er rørets bøyeradius, mm;

α—rørbøyningsvinkel, grader;

l - en rett seksjon 100-300 mm lang, nødvendig for å gripe røret under bøying (avhengig av utstyrets design).

1. Nevn toleransene for ovaliteten til rørseksjonen.

2. Hvordan beregnes ovalitet i prosent?

3. Hvilke bøyningsradier er tillatt i henhold til kravene til Gosgortekhnadzor når man bøyer rør på forskjellige måter?

4. Hvordan bestemme lengden på røret for å få et bøyd element?

Alle materialer i seksjonen "Rørbehandling" :

● Rørrensing og retting

● Flensing av rørender, beslag og hull

● Gjenge og trådrulling på rør

● Rørbøyeradier

● Kald rørbøyning

● Varmrørbøyning

● Kutting og bearbeiding av rørender

● Bearbeiding av ikke-jernholdige rør

● Bearbeiding av plast- og glassrør

● Klargjøring og revisjon av beslag

● Produksjon av pakninger i rørbutikker og verksteder

● Sikkerhetsregler for rørbehandling

På nettsiden vår finner du mye mer informasjon om platebøying Les artikkelen Digitalisering av arbeidet til en bøyemaskin

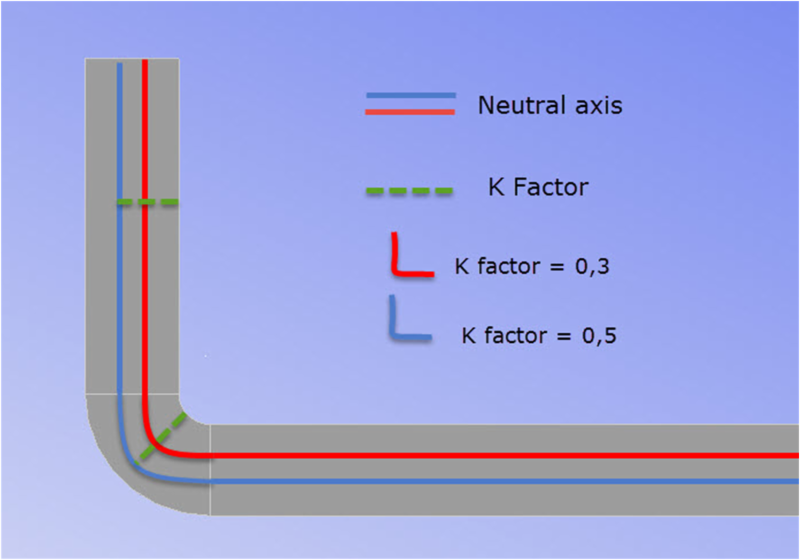

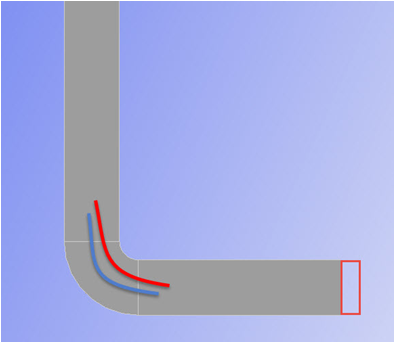

K-faktor (nøytral linjefaktor)

Når du bøyer på en arkbøyemaskin, komprimeres innsiden av metallplaten, mens yttersiden tvert imot strekkes. Dette betyr at det er et sted på arket hvor fibrene verken er komprimert eller strukket. Dette stedet kalles "nøytrallinjen". Avstanden fra innsiden av folden til nøytrallinjen kalles K-faktoren, posisjonsfaktoren til nøytrallinjen.

Det er ikke mulig å endre denne faktoren da den er konstant for hver type materiale. Den uttrykkes som en brøkdel, og jo mindre K-faktoren er, desto nærmere vil den nøytrale linjen være plassert på arkets indre radius.

K-faktor = finjustering

K-faktorverdien påvirker platelageret, kanskje ikke så mye som delradius, men bør tas i betraktning ved finjustering av lagerberegninger. Jo mindre K-faktoren er, jo mer strekkes materialet og "skyves ut", noe som gjør at arbeidsstykket blir "større".

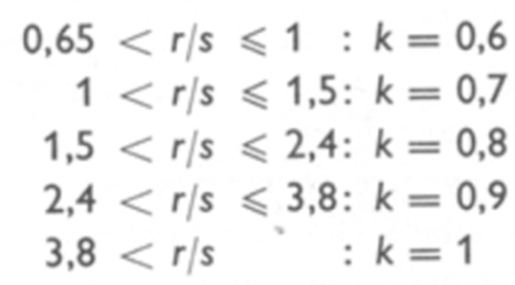

K-faktor prediksjon

I de fleste tilfeller kan vi forutsi og justere K-faktoren når vi utfører platelagerberegninger.

Det er nødvendig å utføre flere tester på det valgte V-hakket og måle radiusen til delen. Hvis du trenger å beregne K-faktoren mer nøyaktig, kan du bruke bøynings-K-faktorformelen nedenfor:

Eksempel på løsning:

B = 150 + 100 + 60 + BA1 + BA2

K-faktor prediksjon

B1: R/S=2 => K=0,8

B2: R/S=1,5 => K=0,8

Begge foldene er mindre enn eller lik 90°:

som betyr:

B1 = 3,14 x 0,66 x (6 + ((4×0,8)/2) – 2 x 10

B1 = -4,25

B2 = 3,14 x 0,5 x (8 + ((4×0,8)/2) – 2 x 12

B2 = -8,93

Total:

B = 150 + 100 + 60 + (-4,25) + (-8,93)

B= 296,8 mm

Forfatter av metoden: Julio Alcacer, internasjonal salgssjef Rolleri Press Brake Tools

Dreambirds kommentar

Platebearbeiding i moderne produksjon brukes ofte til å produsere deler hvor nøyaktig dimensjonsnøyaktighet er avgjørende. Dessuten, i et miljø der produksjonshastigheten er avgjørende og bestemmer om en underleverandør mottar en ordre om å produsere deler, prøver produsenter å unngå å kaste bort tid på å utføre manuelle kostnader, utføre ulike tester og rette opp feil. Metoden som brukes i artikkelen kan utvilsomt betraktes som nøyaktig og formlene som presenteres i den er nyttige, men deres konstante bruk i beregninger fører til ekstra tidskostnader i produksjonen.

Dagens kantpresser er ofte utstyrt med CNC-stativ og bøyesekvensen for et bestemt produkt kan stilles inn på datamaskinen umiddelbart etter designet av produktet. Hvis det finnes en ferdig flat-bremmet geometrifil, beregnes også bøyesekvensen som kreves for å utføre den på datamaskinen etter direkte import av denne filen til en spesialisert bøye-CAD/CAM-løsning.

Radbends state-of-the-art frittstående programvareløsning, en del av Radans platemetall CAD/CAM-suite, er verdens ledende applikasjon av denne typen. Alle beregningene som presenteres i artikkelen er innlemmet i Radbend i form av algoritmer og krever ikke manuelle beregninger. Delen bøyes i Radbend-miljøet slik den faktisk ville vært, deretter trimmes de "for lange" sidene for absolutt presisjon. Deretter sendes det allerede bøyde produktet til Radan3D-modulen, hvor et emne opprettes på grunnlag av det, hvis lengde beregnes under hensyntagen til tilpasningen som tidligere ble utført i Radbend. Under produksjonen av produktet vil derfor alle nødvendige parametere bli observert, og behandlingen vil bli utført riktig fra den første tilnærmingen.

Radbend lar deg forhåndsbestemme produserbarheten til en del ved å generere og vise grafisk en komplett bearbeidingssimulering og bøyesekvens, noe som hjelper deg med å velge verktøyet og plassere stopperne. Med denne modulen kan du unngå problemer som ofte oppstår i produksjonen – for å hindre kollisjoner mellom verktøy, arbeidsstykke og maskindeler.