Dyp brønnboring

Å bore en dyp brønn, og spesielt en ultra-dyp, er en kompleks og kostbar oppgave. I verdenspraksis bores dype brønner med svært kraftige og dyre rigger med en løftekapasitet på 600-800 tonn.

Så langt er det kun laget noen få biter av slike installasjoner, færre enn fingrene på den ene hånden.

Prosjektet vårt innebærer boring av en dyp brønn ved bruk av en konvensjonell borerigg.

Samtidig er den klassiske ordningen med ødeleggelse og fjerning av stein til jordoverflaten bevart, men nye teknologiske metoder brukes, noen nye verktøy og, viktigst av alt, en ny tilnærming til problemet med dypboring.

Det viktigste elementet i utstyrskomplekset er slampumper, som tvinger boreslam under høyt trykk til å sirkulere ned borerørene, og deretter opp gjennom det ringformede gapet mellom rørstrengen og brønnens vegger.

Energien til pumpene omdannes til det nyttige arbeidet til turbodrillen, som roterer borkronen i bunnen, og sørger for at den borede steinen hever seg til jordoverflaten.

Løsningen som forlater Kola superdeep-brønnen renses for steinstykker og injiseres på nytt i borerørene. Sirkulasjonen går i en lukket syklus.

Hvis du befinner deg på riggen under stigningen av borestrengen, vil du se vertikale rader med "stearinlys" inne i boretårnet - separate rør som strengen er delt inn i. Vanligvis er søylen bygd opp av "stearinlys" 36 meter høye. Deres diameter er omtrent 15 centimeter.

Biten er utslitt - de hever hele strengen, skru på en ny og senker "stearinlysene" ned i brønnen i motsatt rekkefølge. Ved boring av dype brønner gjør borkronen flere hundre slike turer, og ved kjøring av ultradype brønner - mer enn tusen!

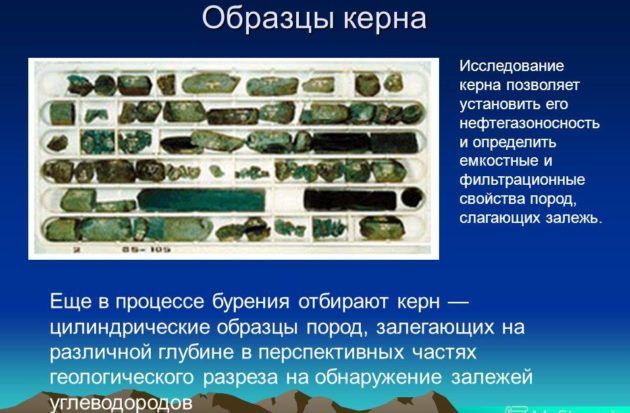

Samtidig er det nødvendig å opprettholde vertikaliteten til brønnhullet innenfor visse toleranser, å fikse de eksponerte bergartene på en rettidig måte med foringsrør, å ta bergprøver fra bunnkjernene, for å utføre et kompleks av geofysiske nedihulls. undersøkelser og mange andre arbeider.

En borerigg for å bore en dyp brønn er faktisk et stort moderne anlegg. Hele utstyrskomplekset er ment å bore en smal sylindrisk passasje flere kilometer lang i jordskorpen. Dette er bare en injeksjon i jordens tarm. Men hvor vanskelig er det å lage...

Vanligvis startes en dyp brønn med en bit med stor diameter. Boring utføres til det oppstår komplikasjoner i brønnen (tilstrømning av vann, olje og gass, boreslamdrift, veggkollaps), noe som gjør det umulig å utdype brønnen ytterligere.

Deretter senkes spesielle rør ned i sjakten, og rommet mellom rørene og brønnens vegger fylles med sementmørtel.

Nå er brønnen pansret, og boringen kan fortsette (med biter med litt mindre diameter) inntil eventuelle nye komplikasjoner blokkerer banen til borkronen.

Deretter senkes en annen rørstreng ned i brønnen og sementeres, med en mindre diameter enn den første. Slike rør senkes ned i brønnen så mange som det er soner med komplikasjoner.

Hvert dype hull er som et underjordisk teleskop, og peker bort fra stjernene. Ut fra antall trinn (rør) i dette teleskopet vurderes graden av kompleksitet og høye borekostnader.

Det er veldig vanskelig å bestemme på forhånd det nødvendige antallet teleskoplenker og forholdet mellom størrelsene deres. Det er praktisk talt umulig å forutsi på hvilken dybde en komplikasjon vil oppstå som vil kreve at foringsrørstrengen, neste ledd i teleskopet, senkes ned i brønnen.

Undergrunnen er svært varierende: bokstavelig talt tilstøtende brønner kan skille seg fra hverandre når det gjelder boreforhold.Enten plutselig vil du møte en trykkakvifer, som du bør beskytte deg mot med foringsrør, så vil du komme over et lag med oppsprukket bergarter, og borevæsken vil begynne å strømme langs dem i stedet for å bære den ødelagte bergarten oppover, så plutselig brønnens vegger vil begynne å kollapse, så vil det dannes huler ...

Det er umulig å forutse alle vanskelighetene på den fremtidige underjordiske ruten. På tur vet astronauter sannsynligvis mer om rutene sine enn borere som angriper jordens tarmer ...

Tross alt er det ingen tilfeldighet at forskere i laboratoriene i mange land for tiden studerer kjernemateriale levert fra Månen av sovjetiske og amerikanske fly, men ikke et eneste laboratorium i verden har ennå prøver av terrestriske bergarter hentet fra en dybde på kl. minst 10 kilometer!

Fordeler med å betjene HDD-utstyr og horisontal boreteknologi

Produksjon og tekniske egenskaper ved boring

Takket være denne teknologien er det mulig å legge en rørledning uten problemer selv i de vanskeligste tilfellene og uten utvikling av skyttergraver.

- i flytende vann, steiner og andre komplekse jordarter;

- under landbruksobjekter, samt reservoarer, raviner og andre naturgjenstander;

- under motorveier, jernbanespor og rullebaner, arbeider og ikke-fungerende;

- med høy tetthet av bygninger i byer, inkludert store: under veier, torg, samt trikkespor;

- i beskyttede områder hvor rørledningstransport eller kraftledninger er plassert;

- i territoriet hvor industribedriften er lokalisert, også under pågående produksjon.

Denne teknologien har mange fordeler:

Siden denne type arbeid ikke krever stans av trafikk eller sperring av transportveier, reduserer dette arbeidstiden betydelig.

Reduksjon av arbeidstid, takket være moderne boreteknologi og bruk av moderne utstyr.

For å utføre arbeidet krever et minimum antall deler av utstyr og personer.

Minimal risiko for en nødsituasjon, en garanti for at rørledningen forblir intakt.

Takket være den autonome driften av borekomplekset er det ikke nødvendig med ytterligere strømkilder.

Unngåelse av hindringer - på grunn av fleksibiliteten til borestengene, som ble nevnt ovenfor. Det er ikke nødvendig å senke grunnvannstanden.

Finansielle og økonomiske aspekter ved boring

Fra de tidligere identifiserte fordelene med teknologien følger følgende aspekter:

De totale kostnadene for rørledningen vil reduseres på grunn av raskere byggearbeid, samt minimum antall enheter med involverte arbeidere og utstyr.

Alt HDD-utstyr er autonomt, noe som betyr at det ikke er behov for å bruke penger på energiressurser.

Dersom arbeidet utføres i byen slipper du å bruke penger på å restaurere veier, parker osv. siden arbeidet garantert blir utført effektivt og nøyaktig.

Bruken av kun utstyr og løsninger av høy kvalitet lar deg redusere kostnadene for reparasjon og drift av rørledninger.

Sosioøkonomisk aspekt

Det pågående arbeidet har praktisk talt ingen innvirkning på miljøet og befolkningen:

Ingen skadelig effekt på miljøet.

Ingen skade på landbruket.

Selv om gjennomføring av slike arbeider alltid påvirker beboerne negativt, minimeres den negative påvirkningen her.

Å legge kommunikasjonslinjer på tradisjonell måte krever bruk av spesialutstyr som ødelegger jordmassen til leggingsnivået. I sin tur fokuserer horisontal retningsboring (HDD) på metoden for grøftefri dannelse av en kanal eller aksel som et rør eller kabel legges inn i. Selvfølgelig utfører installasjonene som brukes i dette tilfellet teknologisk mer komplekse handlinger og krever mer energikostnader. Det er imidlertid mange fordeler som rettferdiggjør HDD-teknikken.Teknologien for å bore uten å lage en grøft tillater legging av kommunikasjon under forhold der ødeleggelse av jordoverflaten ikke er tillatt. Dette gjelder spesielt i urbane områder, men egenskapene til denne boremetoden slutter ikke der.

Horisontal retningsboring

I tillegg til større allsidighet har HDD andre fordeler fremfor grøftelegging av kommunikasjon:

- muligheten for å bore under skog, reservoarer, raviner, veier, etc.;

- et mindre antall spesialutstyr fra arbeidsstyrken er nødvendig for å utføre kommunikasjonslegging;

- arbeidsperioden reduseres;

- risikoen for ulykker er betydelig redusert;

- det er ikke nødvendig å gjenopprette skadet infrastruktur og utsatt jordoverflate;

- landskapet beholder sitt opprinnelige utseende, arbeidet medfører ikke ulemper for folk som bor i området.

HDD-arbeid utføres i flere stadier:

- Opplæring. Det inkluderer studier av jordsmonn, kommunikasjonssystemer og andre ting i området der brønnen planlegges boret.

- Boring av pilotbrønn. Det brukes et spesielt klippehode.

- Pilotbrønnutvidelse. En rimmer trekkes gjennom pilothullet, på grunn av hvilken diameteren økes til ønsket størrelse.

- Rørledningslegging.

- Levering av objektet. Inkluderer utarbeidelse av as-built dokumentasjon, der posisjonen til rørledningen er nøyaktig indikert.

Til tross for de betydelige fordelene, kan den horisontale retningsboremetoden ikke brukes i noen tilfeller:

- monolittisk jord eller jord med et stort antall steinblokker;

- tilstedeværelsen av hindringer under jorden;

- overganger på en dybde på opptil 1,5 m;

- korte overganger.

Hvis ingen av disse begrensningene er tilstede, kan HDD utføres på dette nettstedet.

Hammerboring med samtidig foringsrør Symmetrix-system

Spesifikke problemer oppstår ved boring i plast(leire)bergart mettet med steinmateriale større enn 100 mm i diameter og ved foringsrøring av steinblokker.

Skruboring med påfølgende foringsrør i disse horisontene gir ofte ikke ønsket resultat og er utsatt for en relativt høy ulykkesfare.

Nesten den eneste egnede metoden under disse forholdene er boring med en hammer med samtidig foringsrør.

Flere lignende metoder er kjent innen boreteknologi. Den vanligste er den eksentriske hodemetoden (f.eks. Atlas Copcos ODEX-metode).

Hodets eksentriske (skjæreelement) åpnes (plasseres i arbeidsstilling) i bunnen av skjærerørskoen når riktig rotasjon påføres. På grunn av dette blir borediameteren større enn den ytre diameteren til foringsrøret. Ved mating begraves foringsrøret uten rotasjon sammen med borestangen. Det kan oppstå problemer når du passerer lag med store småstein, som forhindrer rotasjon og åpning av det eksentriske hodet. Derfor bruker vi et annet såkalt "Symmetrix-system".

Foto 2: Avlederhode for O 178 foringsrør

Dette systemet fungerer med en spesiell skjæresko (tysk "Ringbohrkrone"). Hodet, festet på den nedre enden av rørsettet, har en roterende ring bygget med hardlegerte tenner (se bilde 4).

Under installasjonen er hammerhodet festet i en spesiell utskjæring av rørskoringen. Under boreprosessen overføres horisontale og vertikale krefter gjennom denne forbindelsen og skjæreskoen produserer frem- og tilbakegående og sirkulære bevegelser med samme frekvens som hammerkronen. Bitsen stikker ca. 50 mm ut fra rørskoen. Følgelig borer hammerkronen og skjæreskoen utvider hullet til diameteren til foringsrøret.

Boret stein gjennom spesielle kanaler i borkronen kommer inn i rommet mellom borestengene og foringsrørene og bringes til overflaten. Dimensjonene på spesialrørskoen og foringen er like (sko Ø 182 mm under Ø 178 mm foring). Overgangen fra skoen til røret er laget uten fremspring for å lette demonteringen av boresettet.

Ved foringsrør med Symmetrix-system i tørt steinlag kan det oppstå komplikasjoner ved uttrekking av foringsrørstrengen. Av denne grunn er løftekreftene på festekragen økt til 150 kN for KBKB 20/100 og KBKB 30/150. For boreriggene KBKB 10 og KBKB 13 (76 kN løftekrage) tilbyr vi en ekstra 150 kN hydraulisk presse.

Etter å ha nådd akviferen er installasjonen av foringsrør enklere.

Vi tilbyr en standardversjon av Symmetrix-systemet med en 4" hammer under ? 178 mm kabinett. Er det også mulig å bruke rør? 152,4 mm. MED ? 178 mm foringsrør, skjærehodets frie passasje er 141 mm (endelig borediameter er 135 mm), med ? 152,4 mm med henholdsvis 116 mm rør (endelig borediameter 115 mm).

Symmetrix-systemet passer både med høyre- og venstregjenget hylster da kun skoen roterer.

Anvendelsen av denne metoden i modifisert form er også mulig ved boring med spyling. I dette tilfellet overføres rotasjonsbevegelsen til rørhodet gjennom adapteren fra kjeglekronen. Denne metoden er under utvikling.

Steinkasting skjer gjennom den øvre enden av foringsrørstrengen. Det er logisk at for å sikre renslighet på arbeidsplassen, må denne spylestrømmen dreneres og ledes bort. For dette formålet er et skjørt laget av PVC-materiale montert på rotatoren (Foto 3). Den stopper strømmen umiddelbart ved borestangen. Berget (med eller uten spyling) fjernes eller fjernes direkte fra brønnen. Firmaet mitt tilbyr også et avledningssystem for å avlede borekaks direkte inn i en container.

Foto 3: "Skjørt" på KBKB 20 rotator

Fordeler og ulemper med kjerneboring

De positive sidene ved prosessen inkluderer:

- Kronens punktvirkning, som skjærer fjellet langs radiusen, i motsetning til den roterende biten, ødelegger jorda under passasjen.

- Høy ytelse metode.

- Mulighet ved hjelp av kjerneboring å studere den underjordiske strukturen til jord i arbeidsområdet.

- Ved å bruke denne metoden passeres heve, multilaterale, avvikende brønner; i alle lag, inkludert basalt og granitt.

- Rotasjonshastigheten til boret er justerbar: på mykt underlag, ganske små omdreininger, krever harde bergarter høyere.

- Relativt høy penetrasjonshastighet, noe som reduserer kostnadene for objektet, med redusert energiintensitet i prosessen.

Som i enhver prosess har kjerneboring noen ulemper:

- I de prosessene hvor det brukes slurry, er det fare for tilslamning av akviferen ved vaskeproduktene.

- Rask verktøyslitasje.

- Tørrboring er for dyrt.

Når du arbeider med dype formasjoner, er disse faktorene fortsatt avgjørende. Kostnaden for utstyr, sammen med prisen på grunnarbeid, er et solid tall.

Kjerneboringsprosessen foregår i flere stadier, utstyret er gjenstand for regelmessig inspeksjon for skader og spon.

Mestere gjennomgår regelmessig sikkerhetsopplæring, denne forholdsregelen reduserer skadeprosenten betydelig

Relatert video: Brønnboringsteknologi

Et utvalg spørsmål

- Mikhail, Lipetsk — Hvilke skiver for metallskjæring bør brukes?

- Ivan, Moskva — Hva er GOST for metallvalset stålplate?

- Maksim, Tver — Hva er de beste stativene for oppbevaring av valsede metallprodukter?

- Vladimir, Novosibirsk — Hva betyr ultralydbehandling av metaller uten bruk av slipende stoffer?

- Valery, Moskva - Hvordan smi en kniv fra et lager med egne hender?

- Stanislav, Voronezh — Hvilket utstyr brukes til produksjon av galvaniserte stålluftkanaler?

Teknologiske trekk ved metoden

Kjerneboremetoden har en rekke funksjoner:

- Håndverkere kan bearbeide selv løs jord, mange skarpe kroner lar håndverkere skifte steinlag av alle hardhetsnivåer.

- Hullet i arbeidsbrønnen er lett å justere hvis diameteren er i området 1 meter.

- Robust, toppmoderne håndverksboreutstyr er ofte satt i svingete terreng.

- Kjernerør, 0,4–6 meter lange, brukes og gjenbrukes til det tiltenkte formålet.

- Borekronen må skiftes fra tid til annen, den blir sløv.

- Før du starter neste diamantkjernebor, behandles bunnen av brønnene med en borkrone for å forlenge borkronens levetid.

- Plattformen for boreriggen er designet for å være strengt horisontal.

Utstyr for industriell kjerneboring og leteboring er ofte installert på chassiset til tunge kjøretøy MAZ, KAMAZ og Ural, traktorer eller larve spesialkjøretøyer (terrengkjøretøy) i tilfelle vanskelig terreng.

Når det kommer til problemer med vannforsyning, er det ganske mye lett mobilt utstyr som egner seg for å bore brønner for vann.

Vi begynner å bore viktige stadier av forberedelsen

Gjør-det-selv horisontal boring innebærer å lage en punktering ved hjelp av profesjonelt utstyr. Før du begynner å lage en kanal under en vei eller jernbane, bør du forberede deg på denne prosessen. For å få et boret hull, er det nødvendig å nivellere plattformen som utstyret skal plasseres på.

Størrelsen på stedet som installasjonen skal plasseres på må være minst 10x15 m. Plassen er laget nøyaktig på stedet for den planlagte hull under veien. Først etter at stedet med den nødvendige størrelsen er forberedt, er det mulig å transportere passende utstyr og apparater.

På forhånd er det også nødvendig å klargjøre en installasjon som forbereder en bentonittløsning. Denne løsningen eltes av et spesielt kjøretøy, som må plasseres ved siden av boremekanismen. Avstanden mellom disse enhetene må være minst 10 meter. En løsning av bentonitt brukes til å styrke veggene i brønnen, samt for å fjerne jord fra den borede kanalen.

Den forberedende prosessen inkluderer også følgende aktiviteter:

- Tilrettelegging av spesielle groper ved innløp og utløp av kanalen. Overflødig løsning vil flytte inn i disse brønnene.

- Bestem tilstedeværelsen av underjordiske verktøy som ikke skal påvirkes av boreriggen.

- For å studere jordens natur, på grunnlag av hvilken det vil bli tatt en beslutning om å velge den optimale ruten for boring.

- Sett opp kommunikasjon mellom formannen og operatøren av utstyret.

Hvordan selve prosessen vil gå avhenger av forberedelsesstadiet, så denne hendelsen bør behandles med spesiell betydning. Under boring observeres sikkerhetstiltak, som arbeidernes helse og liv avhenger av

Metodekarakteristikk

Kjernen som trekkes ut til overflaten – en sylindrisk søyle av materiale, den tas for prøve og transporteres til toppen ved hjelp av en skrueløfter – kan fortelle mye for undergrunnsforskere.

Formasjonene er synlige i snittet, ingen av de nåværende boremetodene kan gi så nøyaktige indikatorer.

Kola ultradype brønnen ble boret på denne måten. Merket på 12 262 tusen meter ble nådd - et unikt resultat i leteboring.

Og kjernemetoden er uunnværlig når man borer brønner for å søke etter vann, teknologien gir et pålitelig resultat - 100%. Det er verdt å forstå vanskelighetene ved selve teknologien, i verktøyet for implementeringen, for å studere alle fordeler og ulemper.

Det er ikke vanskelig å bruke kjerneteknologi, spesialister kan jobbe med alle typer bergarter, opp til en dybde på 1 tusen meter, når deler av lagene bringes til overflaten med en viss frekvens.

Konseptet med en brønn

I henhold til metoden for innvirkning på bergarter, skilles mekanisk og ikke-mekanisk boring. Ved mekanisk boring påvirker boreverktøyet fjellet direkte, ødelegger det, og ved ikke-mekanisk boring skjer ødeleggelsen uten direkte kontakt med fjellet fra kilden til støt på den. Ikke-mekaniske metoder (hydrauliske, termiske, elektrofysiske) er under utvikling og brukes i dag ikke til boring av olje- og gassbrønner.

Mekaniske boremetoder er delt inn i perkusjon og roterende.

Under slagboring utføres ødeleggelsen av steiner av en meisel hengt opp i et tau. Boreverktøyet inkluderer også en sjokkstang og en taulås. Den er hengt opp i et tau, som kastes over en blokk montert på en mast (ikke vist konvensjonelt).

For tiden, ved boring av olje- og gassbrønner, brukes ikke slagboring i vårt land.

Olje- og gassbrønner er konstruert ved hjelp av rotasjonsboremetoden. Med denne metoden knuses ikke bergartene ved støt, men ødelegges av en roterende borkrone, som utsettes for en aksial belastning. Dreiemomentet overføres til borkronen eller fra overflaten fra rotatoren (rotoren) gjennom borestrengen (rotasjonsboring) eller fra borehullsmotoren (turbodrill, elektrisk drill, skruemotor) installert rett over borkronen.

En turbodrill er en hydraulisk turbin drevet av en borevæske injisert i brønnen. En elektrisk drill er en væsketett elektrisk motor som drives av en kabel fra overflaten. En skruemotor er en type nedihulls hydraulisk maskin der en skruemekanisme brukes til å konvertere energien til spylevæskestrømmen til mekanisk energi for rotasjonsbevegelse.

I henhold til arten av ødeleggelsen av bergarter i bunnen, skilles kontinuerlig boring og kjerneboring. Med kontinuerlig boring utføres ødeleggelsen av steiner over hele ansiktsområdet. Kjerneboring sørger for ødeleggelse av bergarter bare langs ringen for å trekke ut en kjerne - en sylindrisk prøve av bergarter langs hele eller deler av lengden av brønnen. Ved hjelp av kjerneprøvetaking studeres egenskaper, sammensetning og struktur til bergarter, samt sammensetningen og egenskapene til væsken som metter bergarten.

En brønn er en gruve som arbeider med et sirkulært tverrsnitt, boret fra jordoverflaten eller fra en underjordisk arbeid uten menneskelig tilgang til ansiktet i en hvilken som helst vinkel til horisonten, hvis diameter er mye mindre enn dens dybde. Brønnboring utføres ved bruk av spesialboreutstyr

Det er vertikale, horisontale, skrånende brønner. Begynnelsen av brønnen kalles munnen, bunnen - bunnen, den indre sideflaten - veggene. Brønndiametere varierer fra 25 mm til 3 m. Brønner kan ha sidespor (BS), inkludert horisontale (BGS)

Etter formål skilles borehull ut: kartlegging, referanse, strukturell, prospektering, leting, operasjonell, geoteknologi og ingeniørarbeid (gruvedrift, ventilasjon, drenering, sperring, eksplosiv, etc.).

En gassbrønn er en brønn som bores inn i en gassførende horisont og brukes til å utvinne gass og gasskondensat.

En oljebrønn er en brønn som bores til en oljeførende horisont eller som oftest en olje- og gassførende og brukes kun til å utvinne olje. Brønnen kan ikke brukes til gassproduksjon - dette skyldes konstruksjonen av selve brønnen, og viktigst av alt, spesifikasjonene ved oljeforberedelse for transport, gassen renses og tørkes før transport i samsvar med SNiP, TU og andre normative dokumenter .

Spyleboring

Spyleboring startes etter at foringsrørene er presset inn til en stabil (ikke smuldrende) stein.For å sirkulere spylestrømmen på borerigger i vårt firma, er spylepumper med hydraulisk drev (Bedrift: Speck eller Caprari) montert på KBKB 20/100 med en strømningshastighet på 720 l/min og en løftehøyde på 83 meter (Speck 50) /250), på KBKB 30 /150 med henholdsvis 960 l/min og 132 meter (Caprari MECA 004/80).

For enhetene KBKB 10/2 og KBKB 13 finnes spylepumper, for dybder opp til 50 eller 100 meter, på et separat hjulunderstell. Disse pumpene drives av en separat bensin- eller dieselmotor. Utstyret inkluderer en "3" sugeslange og en "5" trykkslange.

Som skyllevæske kan det brukes både rent vann og vann med ekstra tilsetningsstoffer.

Tilsetningsstoffer brukes for ytterligere stabilisering av brønnveggene. Anti-salt eller bentonitt brukes som tilsetningsstoffer. Vårt firma tilbyr både selve tilsetningsstoffer og enheter for blanding og pressing (består av 3 deler; dimensjoner 1,5x1,2x0,6 m.) venturiblander drevet av en spylepumpe med en strømningshastighet på 500 l/min.

Spylesystemet består av 2 beholdere for bedre og raskere sedimentering av det fjernede materialet i spyleslurryen. Uavbrutt drift av spylepumpen avhenger direkte av kvaliteten på rengjøringen (setningen) av spylevæsken. Spylestrømmen kommer inn i det første kammeret gjennom "5" utløpsslangen og suges ut av det andre kammeret av "3" slangen. Vær oppmerksom på sugehodet under drift. Den bør ikke tettes, da dette vil påvirke driften av spylepumpen negativt.

Kjegle- eller bladbits brukes som bore- (skjære)verktøy ved boring med spyling. Ved boring med kjeglekroner, for optimalt trykk på skjæreverktøyet, anbefales det å bruke vektede stenger.

Strømmen av spylevæske fra brønnen har en hastighet på 0,3-0,5 m/s.

Foto 4: Skjærende rørsko

Det er viktig å rense brønnen grundig fra fjellet på slutten av boringen av hver stang. For å gjøre dette anbefales det å heve og senke boresettet 2-3 ganger på mateslaget

Fjellfjerningen kan styres ved hjelp av et hvilket som helst filterelement. Først etter at bergfjerningen har stoppet, slå av spylestrømmen. For å gjøre dette er det ikke nødvendig å slå av spylepumpen. Du kan kun stenge av spylesystemet ved å bruke kuleventilen på spylepumpen. Etter montering av neste borestang åpnes kuleventilen.

Ved passering gjennom leirlag er det fare for leirsvelling under påvirkning av vann og tilhørende komplikasjoner ved utdyping av geosonden. For å forhindre hevelse av leiren, anbefales det å bruke magnesiumklorid som tilsetning. Dette saltet forhindrer at leiren svulmer. I tillegg utføres leiresteinen ikke i form av en suspensjon, men i form av små biter, noe som forenkler rengjøringen av vaskevæsken.

Ved lange arbeidspauser anbefales det å spyle pumpen med rent vann. Ved negative temperaturer, sørg for å tømme restvannet.

Generell informasjon om teknologi

Teknikken for å bore langs en horisontal linje består i dannelsen av en brønn ved å kutte jorden ved hjelp av hjørnepunkteringsmetoden. Det vil si at en installasjon med et arbeidshode blir introdusert i jordens tarmer på en slik måte at overflaten som det er planlagt å gjennomføre en kommunikasjonskanal under, beholder sin integritet. Den tradisjonelle metoden og teknologien for horisontal boring implementeres ved hjelp av et steinskjæreverktøy. Dette er med en emitter og en skråkant. Hodet utfører pilotboring, og deretter gjennom kontrollsystemet utføres hoveddelen av arbeidet med en endring i parametrene for brønndannelse avhengig av kravene til prosjektet.

Mye av arbeidet gjøres før borestart. Spesialister studerer jordens egenskaper og kvaliteter, plasseringen av fungerende kommunikasjoner, etc. Sondering av jordmassen med registrering av andre underjordiske objekter er det viktigste trinnet i forberedelsen, hvoretter horisontal retningsboring kan begynne. Teknologier for å overvåke mulige kryssruter for eksisterende kommunikasjon med prosjektet lar ikke bare løse problemet med tilgang til arbeid, men også bestemme den optimale taktikken og banen for brønnkonstruksjon.