KRAV

1. Metoden for direkte flytendegjøring av kull, som inkluderer følgende trinn:

(1) fremstilling av en kullslurry fra råkull og en katalysator;

(2) blanding av kullslurryen med hydrogen og forbehandling av blandingen, etterfulgt av dens tilførsel til reaksjonssystemet for å utføre flytendegjøringsreaksjonen;

(3) separering av reaksjonsproduktene som er trukket ut fra reaktoren i en separator (9, 10) for å danne en væskefase og en gassfase, hvori væskefasen blir utsatt for fraksjonering i en destillasjonskolonne (11) ved atmosfærisk trykk for å oppnå en produkt i form av en dieselfraksjon og et restprodukt;

(4) mating av restproduktet oppnådd i atmosfærisk trykkkolonnen til en vakuumdestillasjonskolonne (12) for separering i destillat og rest;

(5) blande dieselbrenselfraksjonen og destillatet for å danne en blanding, og deretter mate blandingen til fluidisert sjikthydroprosesseringsreaktoren (13) med tvungen sirkulasjon for å utføre hydrogeneringsprosessen;

(6) fraksjonering av hydrogeneringsproduktene til oljeprodukter og hydrogendonor-løsningsmiddel resirkulert til trinn (1).

2. Fremgangsmåten ifølge krav 1, hvor trinn (1) inkluderer følgende operasjoner:

(a) konvertere råkullet til kullpulver med en gitt partikkelstørrelse etter tørking og maling av råkullet i et forbehandlingsapparat; (b) behandling av katalysatorråstoffet (3) og kullpulveret i katalysatorfremstillingsapparatet (4) for å oppnå et ultrafint kullflytendegjøringskatalysatorpulver; (c) innblanding av apparatet (5) for fremstilling av en oppslemming av kullflytendegjøringskatalysatoren og kullpulveret med et hydrogendonoroppløsningsmiddel (16) for å danne en kulloppslemming.

3. Fremgangsmåten ifølge krav 1, hvori trinnet for flytendegjøring av kull inkluderer følgende trinn:

(a) tilføre kullslurryen etter blanding med hydrogen (6) og forvarme den inn i den første fluidiserte sjiktreaktoren (7) med tvungen sirkulasjon for å utføre flytendegjøringsreaksjonen for å oppnå reaksjonsprodukter som forlater reaktoren; (b) tilførsel av reaksjonsproduktene som forlater den første fluidiserte sjiktreaktoren (7), etter å ha blandet dem med hydrogen, til den andre fluidiserte sjiktreaktoren (8) med tvungen sirkulasjon for å fortsette flytendegjøringsreaktoren, nevnte fluidisertsjiktreaktorene opererer ved følgende reaksjon betingelser: reaksjonstemperatur 430-465°C; reaksjonstrykk 15-19 MPa; forholdet mellom mengdene gass og væske 600-1000 nl/kg; volumetrisk hastighet av kullsuspensjon 0,7-1,0 t/m3 t; graden av tilsetning av katalysatoren Fe/tørt kull = 0,5-1,0 vekt%.

4. Fremgangsmåten ifølge krav 1, hvor trinn (3) inkluderer følgende operasjoner:

(a) å mate strømmen av reaksjonsprodukter inn i en høytemperaturseparator (9) for separering i en gassfase og en væskefase, mens temperaturen i høytemperaturseparatoren holdes ved 420°C;

(b) mating av gassfasen fra høytemperaturseparatoren (9) til lavtemperaturseparatoren (10) for ytterligere separering i gass og væske, mens temperaturen i lavtemperaturseparatoren holdes ved romtemperatur.

5. Fremgangsmåte ifølge krav 2, karakterisert ved at -FeOOH anvendes som en flytendegjøringskatalysator, hvis partikler har en diameter på 20-30 nm og en lengde på 100-180 nm, og katalysatoren inneholder svovel i et molart forhold av S/Fe=2.

6. Fremgangsmåte ifølge krav 1, hvori hydrogeneringen i trinn (5) utføres under følgende betingelser: reaksjonstemperatur 330-390°C; reaksjonstrykk 10-15 MPa; forholdet mellom mengdene gass og væske 600-1000 nl/kg; romhastighet 0,8-2,5 h-1.

7. Fremgangsmåte ifølge krav 1, karakterisert ved at det resirkulerte hydrogendonorløsningsmiddel er et hydrogenert flytende petroleumsprodukt med et kokepunkt i området 220-450°C.

8. Fremgangsmåte ifølge krav 1, karakterisert ved at resten i vakuumdestillasjonskolonnen (12) har et faststoffinnhold på 50-55 vekt%.

9. Fremgangsmåten ifølge krav 1, hvori blandingen av dieselbrenselfraksjonen som forlater atmosfærisk trykkkolonnen og destillatet fra vakuumkolonnen har et kokepunkt på C 5 i området 530 ° С.

10.2. Fremgangsmåte ifølge krav 1, hvori hydroprosesseringsreaktoren (13) med tvungen sirkulasjon (13) er en intern reaktor, hvori en sirkulasjonspumpe er installert nær bunnen av reaktoren, og katalysatoren i reaktoren kan erstattes under drift.

KRAV

1. Fremgangsmåte for forbrenning av kull, inkludert tørking, maling av det til en finspredt tilstand, blanding av malt kull med en rettet oksygenholdig gassstrøm og brenning, karakterisert ved at det malte kullet varmes opp til en halvkokstemperatur på kl. minst 500 ° C, frigjøres flyktige gassformige hydrokarboner fra den, som videre deles inn i flytende og gassformige fraksjoner ved kondensering, og halvkoksen oppnådd ved oppvarming av malt kull blandes med den rettede oksygenholdige gasstrømmen og brennes.

2. Fremgangsmåte ifølge krav 1, karakterisert ved at tørkingen av det malte kullet utføres samtidig med malingen av kullet.

3. Fremgangsmåte ifølge krav 1, karakterisert ved at det malte kullet oppvarmes til en halvkokstemperatur ved å blande det med en gassformig varmebærer.

4. Fremgangsmåte ifølge krav 1, karakterisert ved at det malte kullet varmes opp til halvkoksingstemperaturen ved å blande det med en fast varmebærer med en temperatur på 800-1300°C.

5. Fremgangsmåte ifølge krav 3, karakterisert ved at den gassformige varmebæreren er gasser dannet under forbrenningen av i det minste en del av flyktige gassformige hydrokarboner.

6. Fremgangsmåte ifølge krav 3, karakterisert ved at det gassformige kjølemiddelet er gassene som dannes under forbrenningen av i det minste en del av den resulterende halvkoks.

7. Fremgangsmåte ifølge krav 4, karakterisert ved at den faste varmebærer er den resulterende halvkoks.

8. Fremgangsmåte ifølge krav 4, karakterisert ved at den faste varmebæreren er kvartssand.

9. Fremgangsmåte ifølge krav 4, karakterisert ved at den faste varmebæreren er et keramisk dispergert materiale.

10. Fremgangsmåte ifølge krav 4, karakterisert ved at den faste varmebæreren er kull.

11. Fremgangsmåte ifølge krav 4, karakterisert ved at den faste varmebæreren er et oksid av et uorganisk stoff med en fraksjonsstørrelse på 0,5-5 mm.

12. Fremgangsmåten ifølge krav 9, 10 eller 12, karakterisert ved at kjølevæsken etter bruk separeres fra halvkoksen ved sikting.

13. Fremgangsmåte ifølge krav 1, karakterisert ved at den gassformige fraksjonen av flyktige hydrokarboner forbrennes helt eller delvis.

14. Fremgangsmåte ifølge krav 13, karakterisert ved at gassfraksjonen av flyktige hydrokarboner renses fra svovelholdige stoffer før forbrenning.

15. Fremgangsmåte ifølge krav 1, karakterisert ved at oppvarmingen av det malte kullet til temperaturen for halvkoksing utføres i et virvelkammer ved å blande det med varm gass.

Svar på avsnitt 19

1. Hva er de viktigste naturlige kildene til hydrokarboner du kjenner Olje, naturgass, skifer, kull.

2. Hva er sammensetningen av naturgass? Vis på det geografiske kartet de viktigste forekomstene: a) naturgass; Kok opp; c) kull.

3. Hvilke fordeler har naturgass fremfor andre drivstoff? Til hvilke formål brukes naturgass i kjemisk industri?Naturgass, sammenlignet med andre hydrokarbonerkilder, er lettest å utvinne, transportere og behandle. I den kjemiske industrien brukes naturgass som en kilde til lavmolekylære hydrokarboner.

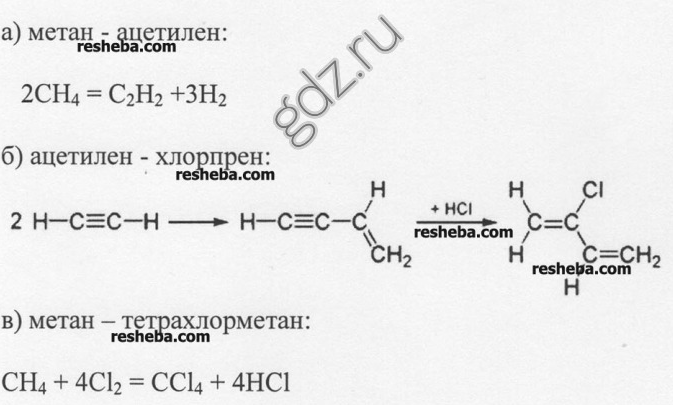

4. Skriv reaksjonsligningene for å oppnå: a) acetylen fra metan; b) kloroprengummi fra acetylen; c) karbontetraklorid fra metan.

5. Hva er forskjellen mellom assosierte petroleumsgasser og naturgass Assosierte gasser er flyktige hydrokarboner oppløst i olje. Deres isolasjon skjer ved destillasjon. I motsetning til naturgass, kan den slippes ut når som helst i utviklingen av et oljefelt.

6.Beskriv hovedproduktene som oppnås fra assosierte petroleumsgasser Hovedprodukter: metan, etan, propan, n-butan, pentan, isobutan, isopentan, n-heksan, n-heptan, heksan og heptan isomerer.

7. Nevn de viktigste oljeproduktene, angi deres sammensetning og bruksområde.

8. Hvilke smøreoljer brukes i produksjonen Gearoljer, industrioljer, skjæreoljer til verktøymaskiner m.m.

9. Hvordan utføres oljedestillasjon?

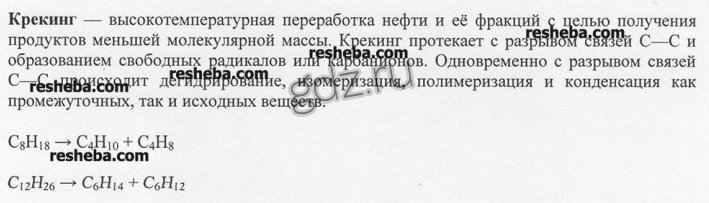

10. Hva er oljesprekker? Lag en ligning for reaksjonene ved hydrokarbonspalting og i denne prosessen.

11. Hvorfor er det mulig å oppnå ikke mer enn 20 % bensin ved direkte destillasjon av olje?Fordi innholdet av bensinfraksjonen i olje er begrenset.

12. Hva er forskjellen mellom termisk cracking og katalytisk cracking? Gi en beskrivelse av bensinene ved termisk og katalytisk cracking Ved termisk cracking er det nødvendig å varme opp reaktantene til høye temperaturer, ved katalytisk cracking reduserer innføringen av en katalysator aktiveringsenergien til reaksjonen, noe som kan redusere reaksjonen betydelig. temperatur.

13. Hvordan kan man i praksis skille sprukket bensin fra sprukket bensin Sprukket bensin har et høyere oktantall enn straight-run bensin, dvs. mer motstandsdyktig mot detonasjon og anbefalt for bruk i forbrenningsmotorer.

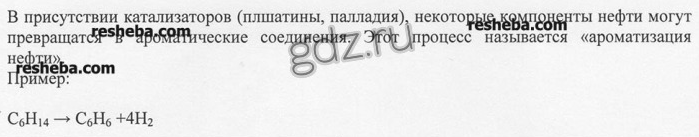

14. Hva er aromatisering av olje? Skriv reaksjonsligninger som forklarer denne prosessen.

15. Hva er de viktigste produktene som oppnås ved kokskull: Naftalen, antracen, fenantren, fenoler og kulloljer.

16. Hvordan produseres koks og hvor brukes det Koks er et grått porøst fast produkt som oppnås ved kokoskokskull ved temperaturer på 950-1100°C uten oksygen. Det brukes til jernsmelting, som et røykfritt drivstoff, et jernmalmreduksjonsmiddel og et bakepulver for ladematerialer.

17. Hva er hovedproduktene oppnådd: a) fra kulltjære; b) fra tjærevann; c) fra koksovnsgass? Hvor brukes de? Hvilke organiske stoffer kan fås fra koksovnsgass a) benzen, toluen, naftalen - kjemisk industri b) ammoniakk, fenoler, organiske syrer - kjemisk industri c) hydrogen, metan, etylen - brensel.

18. Husk alle de viktigste måtene å oppnå aromatiske hydrokarboner på. Hva er forskjellen mellom metodene for å oppnå aromatiske hydrokarboner fra koksproduktene av kull og olje? Skriv likningene til de tilsvarende reaksjonene. De er forskjellige i metodene for å oppnå: primær oljeraffinering er basert på forskjellen i de fysiske egenskapene til forskjellige fraksjoner, og koks er basert utelukkende på de kjemiske egenskapene til kull.

19. Forklar hvordan man i prosessen med å løse energiproblemer i landet vil forbedre måtene å behandle og bruke naturlige hydrokarbonressurser på Søke etter nye energikilder, optimalisering av oljeproduksjon og raffineringsprosesser, utvikling av nye katalysatorer for å redusere kostnad for all produksjon, etc.

20. Hva er utsiktene for å få flytende brensel fra kull I fremtiden er det mulig å få flytende drivstoff fra kull, forutsatt at kostnadene for produksjonen reduseres.

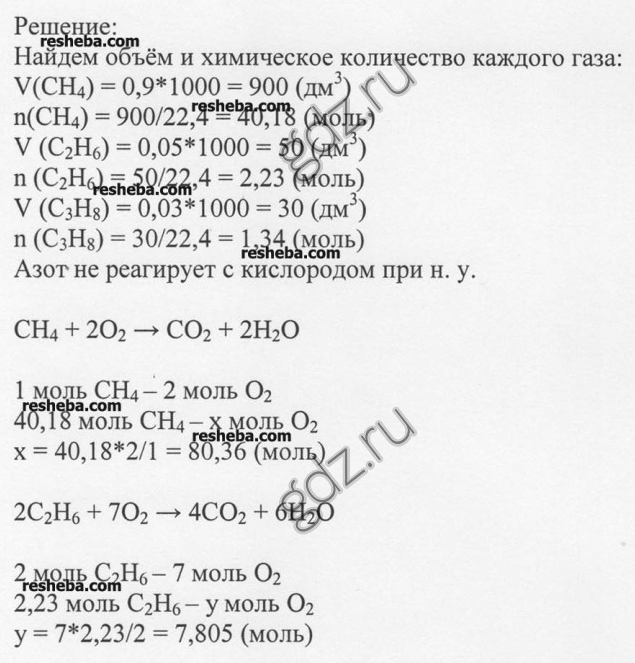

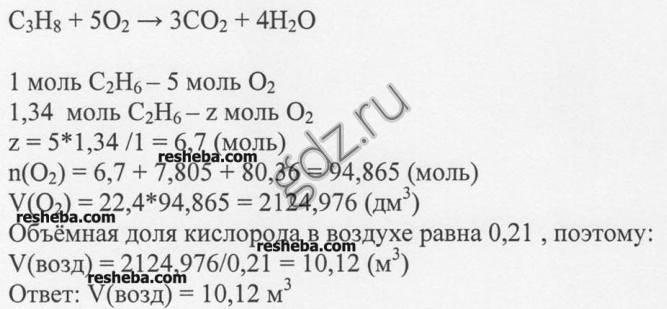

Oppgave 1. Det er kjent at gassen inneholder 0,9 metan, 0,05 etan, 0,03 propan, 0,02 nitrogen i volumfraksjoner. Hvor mye luft kreves for å brenne 1 m3 av denne gassen under normale forhold?

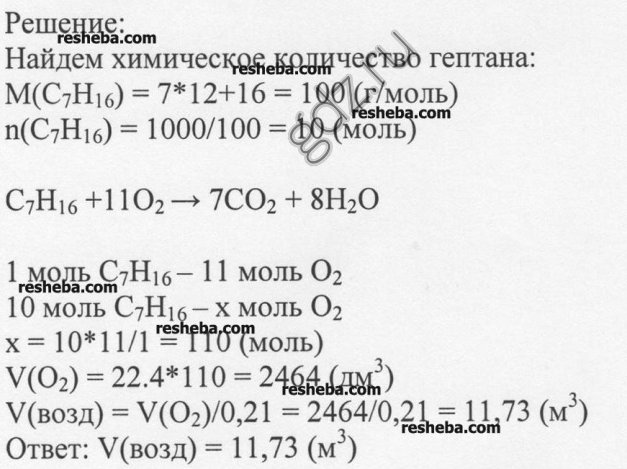

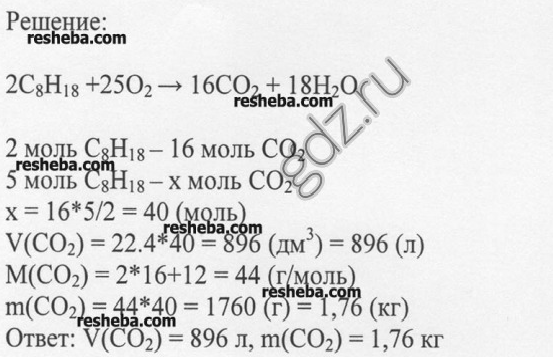

Oppgave 3. Regn ut hvilket volum (i l) og hvilken masse (i kg) karbonmonoksid (IV) som vil oppnås ved å brenne 5 mol oktan (n.o.).

2 Hydrogenering

Brunkullhydrogenering er en prosess med direkte prosessering av kull til syntetisk brensel av flytende og gassformige aggregeringstilstander, som skjer ved høyt trykk og relativt høy temperatur.

Denne retningen for kullbehandling blir utforsket i forskjellige land i verden.I utlandet har denne teknologien fått den største industrielle introduksjonen i Sør-Afrika, hvor fire anlegg opererer, med en samlet årlig kapasitet på om lag 8-10 millioner tonn flytende drivstoff. Arbeidet utføres ved hjelp av den patenterte SASOL-teknologien basert på den forbedrede Fischer-Tropsch-metoden. Gitt at SASOL har en policy om å opprettholde høye betalinger for retten til å bruke teknologien, fører dette til høye kostnader ved industriell implementering i andre land.[]

Tilberedning av brunkull inkluderer knusing, tørking, tilberedning av kullhydrogenatpasta. Sliping utføres til en partikkelstørrelse på mindre enn 0,1 mm - for å øke reaktiviteten til overflaten, er den implementert i disintegratorer. I dette tilfellet øker den ytre spesifikke overflaten med 20-30 ganger, volumet av overgangsporer - med 5-10 ganger. Deretter tørkes kullet. Porene er fylt med fuktighet, noe som forhindrer penetrering av reagenser i kullstoffet, det frigjøres under prosessen i reaksjonssonen, reduserer partialtrykket av H2, og øker også mengden avløpsvann. For tørking brukes rørformede damptørkere, virvelkammer, tørkerør hvor kull tørkes til et restfuktighetsinnhold på 1,5 %. Varmebæreren er varme røykgasser med minimum O2-innhold (0,1-0,2%) slik at kullet ikke gjennomgår oksidasjon. Kull varmes ikke opp over 150-200 °C for å unngå reaktivitet.

Krav til brunkull matet til flytendegjøring

På grunnlag av et stort eksperimentelt materiale er det bevist at kull med god hydraulisitet inneholder fra 65 til 85 % C, mer enn 5 % H, og har mer enn 30 % flyktig (V) utbytte. Rasjonelt fuktighetsinnhold i det innledende kullet for hydrogeneringsprosessen - Wrt = 10-15 %, askeinnhold Ad = 10-12 %, verdi d

Det vanligste hydrogeneringsskjemaet er vist i figur 1.2 []

Ris. 1.2 - Ordning for å skaffe syntetisk flytende brensel fra brunkull

Dynamikk av gassforbruk fra kull i verden

| Tiltenkt bruk | Bruk i 2001, MW for gass | Andel i 2001, % | Idriftsatt før utgangen av 2004, MW for gass | Årlig kapasitetsøkning i 2002-2004, % |

| Kjemisk produksjon | 18 000 | 45 | 5 000 | 9,3 |

| Intrasyklus gassifisering (elektrisitetsproduksjon) | 12 000 | 30 | 11 200 | 31 |

| Fischer-Tropsch syntese | 10 000 | 25 | ||

| TOTAL | 40 000 | 100 | 17 200 | 14,3 |

De gitte dataene viser tydelig akselerasjonen av dynamikken i involveringen av kullgassifisering i den globale industrien. Den økte interessen for intrasyklusforgassing av kull i utviklede land skyldes to årsaker.

For det første er termiske kraftverk med intrasyklus gassifisering miljømessig mindre farlige. Takket være gassforbehandling reduseres utslipp av svoveloksider, nitrogenoksider og svevestøv.

For det andre kan bruken av en binær syklus øke effektiviteten til kraftverket betydelig og følgelig redusere det spesifikke drivstofforbruket.

I tabellen. Tabell 2 viser karakteristiske verdier for spesifikke utslipp og effektivitet for TPP-er med intrasyklusforgassing og for TPP-er med tradisjonell kullforbrenning.

tabell 2

Spesifikke utslipp og effektivitet for termiske kraftverk med intercycle gasification og konvensjonell kullforbrenning

| Parametere | Tradisjonelt kullkraftverk | TPP med intrasyklus gassifisering |

| Konsentrasjonen av skadelige stoffer i røykgasser (for et kullfyrt termisk kraftverk - i henhold til den europeiske standarden), mg / m3 - SOx - NEIx — Faste partikler | 130 150 16 | 10 30 10 |

| Elektrisk effektivitet, % | 33-35 | 42-46 |

Det skal bemerkes at de spesifikke kapitalkostnadene ved bruk av intrasyklusforgassing er ca. 1500 amerikanske dollar per 1 kW med utsikter til å reduseres til 1000-1200 amerikanske dollar, mens for et tradisjonelt kullfyrt termisk kraftverk er de spesifikke kapitalkostnadene ca. 800-900 amerikanske dollar per 1 kW. Det er klart at et termisk kraftverk med intrasyklus gassifisering av fast brensel er mer attraktivt i nærvær av miljørestriksjoner på stedet og ved bruk av ganske dyrt drivstoff, siden drivstofforbruket per 1 kW reduseres.

Disse forholdene er typiske for utviklede land.For tiden regnes bruken av intrasyklusforgassing av fast brensel som den mest lovende retningen i energisektoren.

3.3 Teknisk utvikling det siste århundret

For tiden er følgende mest kostnadseffektive anvendelsesområder for gassifiseringsmetoden identifisert:

– gassifisering av svovelholdig og høy-aske brensel med påfølgende forbrenning av de resulterende gassene ved kraftige termiske kraftverk. Kullet som utvinnes årlig i Russland inneholder rundt 10 millioner tonn svovel, hvorav det meste, når det brennes, slippes ut i atmosfæren i form av giftige svoveloksider og karbonsulfid. Under forgassingen av svovelholdig kull dannes hydrogensulfid, som relativt enkelt kan ekstraheres og deretter bearbeides til kommersiell svovel eller svovelsyre.

— gassifisering av fast brensel for storskala produksjon av naturgasserstatninger. Denne retningen er av største betydning for lokal gassforsyning til områder fjernt fra naturgass- og oljefelt eller fra hovedrørledninger.

– gassifisering av fast brensel for å oppnå syntesegass, reduserende gasser og hydrogen for behovene til den kjemiske, petrokjemiske og metallurgiske industrien.

Forgassingsprosessen avhenger av mange faktorer som påvirker sammensetningen av den resulterende gassen og dens brennverdi. I denne forbindelse er det fortsatt ingen enkelt generelt akseptert klassifisering av metoder for å implementere prosessen som vurderes. Nedenfor er et av de mulige klassifiseringsalternativene.

Etter type sprengning (gassifiseringsmiddel): luft, luft-oksygen, damp-luft, damp-oksygen.

Ved trykk: ved atmosfærisk trykk, ved forhøyet trykk.

· etter størrelsen på brenselpartikler: gassifisering av grovkornet (klump), finkornet og pulverisert drivstoff.

· i henhold til designtrekkene til reaksjonssonen: i et fast tett lag av brensel, i et fluidisert lag av drivstoff, i en pulverisert kullflamme.

ved metoden for å fjerne aske: i fast form, i form av flytende slagg.

Ved metoden for varmetilførsel: med delvis forbrenning av drivstoff i en gassgenerator, med blanding av drivstoff med en forvarmet fast, flytende eller gassformig varmebærer (regenerativ oppvarming), med varmetilførsel gjennom apparatets vegg (recuperativ oppvarming).

Karbonmonoksid, metallkarbonyler og 18-elektronregelen

En rekke

synteser basert på karbonmonoksid og

hydrogen representerer en enorm

praktisk så vel som teoretisk

interesse, som tillate fra to

de enkleste stoffene for å motta de mest verdifulle

organiske forbindelser. Og her

katalyse spiller en viktig rolle

overgangsmetaller som er i stand til

aktivere inerte CO-molekyler og

H2.

Aktivering av molekyler er deres oversettelse til

mer reaktiv tilstand.

Det bør spesielt bemerkes at i transformasjonene

syntesegass har blitt mye utviklet

en ny type katalyse - katalyse av komplekser

overgangsmetaller eller metallkomplekser

katalyse (se artikkelen av O.N. Temkin

).

Så

Er CO-molekylet inert? Representasjon

om inertheten til karbonmonoksid

betinget karakter. Tilbake i 1890 Mond

hentet fra metallisk nikkel og

karbonmonoksid først karbonyl

metallforbindelse, flyktig væske

med et kokepunkt på 43 ° C - Ni (CO)4 .

Historien til denne oppdagelsen er interessant.

som kan klassifiseres som tilfeldig. Mond,

undersøker årsakene til rask korrosjon

nikkelreaktorer i produksjon

brus fra NaCl, ammoniakk og CO2,

funnet ut at årsaken til korrosjon er

tilstedeværelse i CO2 urenheter

karbonmonoksid, som reagerte

med nikkel for å danne tetrakarbonyl

Ni(CO)4 .

Denne oppdagelsen tillot Mond å gå videre

utvikle metoder for å rense nikkel

gjennom produksjon av en flyktig karbonyl

nikkel og dets påfølgende termiske

dekomponering igjen til nikkel og CO. På tvers

25 år oppdaget også ved et uhell karbonyl

jern - Fe(CO)5.

Da BASF åpnet en lenge glemt

stålsylinder med CO, funnet i bunnen

gul væske - jernpentakarbonyl,

som gradvis utviklet seg til

resultatet av en metallreaksjon

stryke med CO under høyt trykk.

Fordi metallkarbonyler er det

svært giftige forbindelser i utgangspunktet

holdningen til kjemikere til dem var veldig

kult, men i fremtiden var

fantastiske egenskaper oppdaget, inkludert

inkludert katalytisk, som bestemte

deres brede anvendelse, spesielt innen kjemi

karbonmonoksid. Merk at mange

metaller i en fint spredt tilstand

kan reagere direkte

med karbonmonoksid, men på denne måten

mottar kun nikkelkarbonyler og

kjertel. Karbonyler av andre metaller

oppnådd ved å gjenopprette forbindelsene deres

i nærvær av CO på høy

trykk.

Sammensatt

overgangskarbonylkomplekser

metaller kan forutses basert på

18 elektronregel, ifølge hvilken

komplekset vil være stabilt dersom summen

valenselektroner av metall og elektroner,

levert av liganden, i vårt tilfelle

CO, vil være lik 18, siden i dette tilfellet

elektronisk konfigurasjon tilsvarer

stabil konfigurasjon av atomer

edle gasser (krypton).

Molekyl

karbonmonoksid har ensom

elektronpar, mens et elektronpar

på karbon kan gis

å danne en binding med metallet

giver-akseptor type. Som

Vurder for eksempel strukturen til karbonyler

jern og nikkel Fe(CO)5 og

Ni(CO)4.

Jern- og nikkelatomene har hhv.

8 og 10 valenselektroner, og å fylle

elektronskall til et atom før konfigurasjon

edelgass atom krypton

10 og 8 elektroner mangler, og derfor

i dannelsen av karbonyler til jernatomet

må gi elektronpar

fem CO-molekyler og et nikkelatom

fire.

overgangsperiode

metaller som har et oddetall valenser

elektroner, danner binukleære

karbonylkomplekser. Så for kobolt,

har ni valenselektroner

til stabil elektronisk konfigurasjon

mangler ni elektroner. enkjernet

komplekser ved å ta fire par

fra CO-molekyler vil ha uparet

elektroner og slike partikler av radikalet

karakterer samhandler med hverandre.

å danne en metall-metallbinding, og

resulterer i dannelsen av en dimer

Co kompleks2(CO)8.

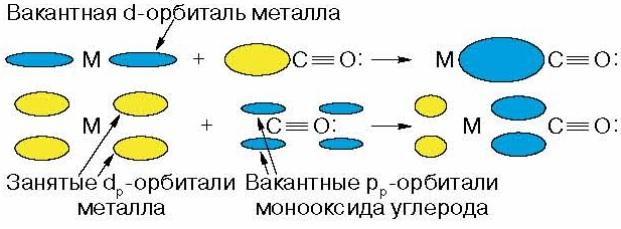

Interaksjon

eller koordinering av karbonmonoksid med

metall fører til en omfordeling

elektrontetthet ikke bare på CO,

men også på metall, noe som påvirker betydelig

på reaktiviteten til karbonylen

kompleks. Det vanligste er

kalt lineær type koordinasjon

CO:

På

dette er ikke bare s-interaksjonen

på grunn av et fritt elektronpar

karbon, men også p-interaksjon pga

elektronoverføring fra metallets d-orbital

til energisk ledig ledig

karbon orbitaler:

Relevans

Det er derfor behov for å utvikle en slik teknologi for primær prosessering og agglomerering av brunkull, som vil ta hensyn til de spesifikke egenskapene til det originale brunkullet, betingelsene for prosessen med hydraulisk transport av kull og kravene til egenskaper av kullråvarer i videre operasjoner for behandlingen - pyrolyse, forbrenning, flytendegjøring, brikettering, dehydrering. Løsningen på dette problemet kan være teknologien for å behandle kull med oljereagenser - oljeaggregering.

Selektiv oljeaggregering av kull kombinerer et sett med prosesser for å strukturere en tynn polydispers kullfase i et vandig medium ved bruk av oljereagenser.Prosessene for selektiv oljeaggregering av kull er basert på mekanismen for adhesiv interaksjon mellom en oleofil kulloverflate og oljer, noe som resulterer i selektiv fukting og aggregering i en turbulent vannstrøm. Hydrofile partikler som ikke fuktes av olje er ikke inkludert i strukturen til aggregatene, noe som gjør at de kan isoleres i form av en steinsuspensjon.

Behandlingen av brunkull ved selektiv oljeaggregering eliminerer dets desintegrering og bløtlegging, og "bevarer" organisk materiale i hydrofobe aggregater, som lett dehydreres ved mekaniske metoder og er et godt råmateriale for pyrolyse, brikettering og gassifisering.

1 Brikettering

Brikettering av kull er en fysisk og kjemisk prosess for å oppnå et mekanisk og termisk sterkt høykvalitetsprodukt - en brikett med en gitt geometrisk form, størrelse og vekt.

Den teknologiske prosessen med å brikettere brunt kull uten bindemiddel består av følgende operasjoner: tilberedning av kull når det gjelder størrelse og fuktighet, og pressing.

Teknologiske indikatorer som brunkulsbriketter skal overholde: brikettvekt 100-500 g, mekanisk slitestyrke 75-80%, kompresjon og bøying 70-90 og 10-15 MPa, fuktighetsabsorpsjon 3-4%, brennverdi 204000-300000 kJ / kg, askeinnhold 10-25 %[]