Metody spawania miedzi

Negatywne właściwości miedzi, które uniemożliwiają spawanie, są omijane na wiele sposobów, przy użyciu różnych materiałów eksploatacyjnych i sprzętu. Nie wszystkie można stosować w domu, ale niektóre są dość przystępne.

Spawanie miedzi argonem

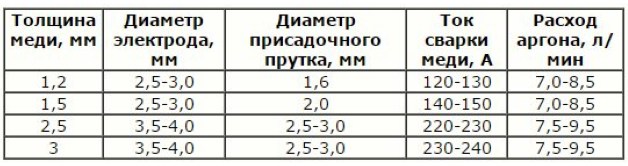

W ten sposób miedź jest spawana półautomatyczną lub ręczną metodą łuku argonowego. Praca wykonywana jest prądem stałym o bezpośredniej polaryzacji. Jego wartość jest ustalana przy założeniu, że na każdy milimetr grubości potrzebne jest 100 A. Wartość można regulować podczas pracy, w zależności od składu metalu. Przy spawaniu miedzi z argonem przepływ gazu nie powinien przekraczać 10 l/min.

Jako drut wypełniający można użyć drutów miedzianych lub rdzeni kablowych, oczyszczonych z izolacji i lakieru. Podawana jest wzdłuż krawędzi jeziorka spawalniczego przed elektrodą, aby metal nie przywierał do niej podczas topienia. W przypadku detali o grubości mniejszej niż 0,5 cm wstępne podgrzewanie nie jest wymagane.

Najczęściej miedź jest spawana elektrodami węglowymi, ponieważ elektrody wolframowe często muszą być wymieniane. Kęsy o grubości ponad 1,5 cm połączone są elektrodami grafitowymi. Dopuszczalny zwis elektrody nie przekracza 7 mm, długość łuku 3 mm. W przeciwieństwie do innych metod, spawanie miedzi argonem może jakościowo łączyć złącza pionowe.

https://youtube.com/watch?v=CCtzoyyn120

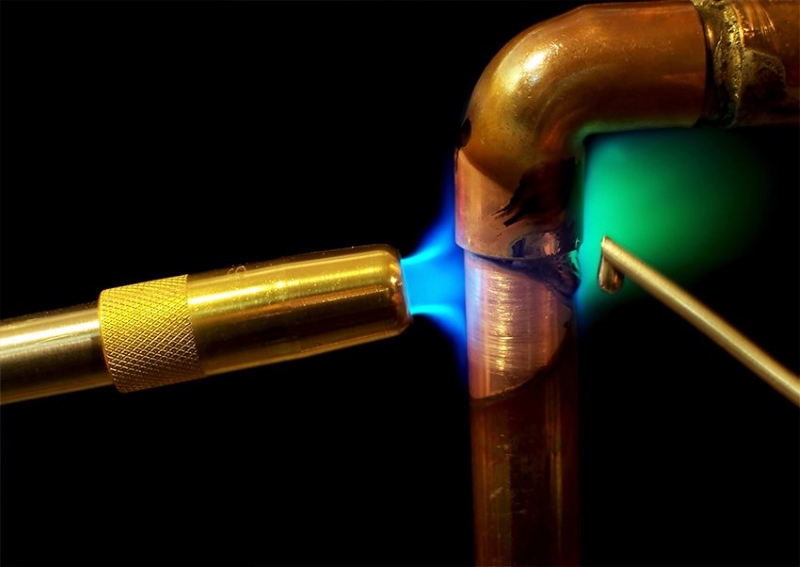

Spawanie gazowe

Technologia ta nie wymaga skomplikowanego sprzętu, jak w przypadku technologii łuku argonowego. Wystarczy latarka i butelka acetylenu. Aby zapewnić normalny przebieg procesu, dla detali o grubości do 10 mm, powyżej 200 l / h wymagany jest przepływ gazu 150 l / h. Aby spowolnić chłodzenie przedmiotu obrabianego, są one obustronnie pokryte azbestem z blachy. Średnica drutu elektrodowego jest dobierana jako równa 0,6 grubości metalu, ale nie większa niż 8 mm.

Podczas spawania gazowego miedzi płomień skierowany jest prostopadle do złącza. W takim przypadku konieczne jest upewnienie się, że drut topi się przed metalem nieszlachetnym. Aby zmniejszyć prawdopodobieństwo pęknięć na gorąco, prace wykonuje się bez zatrzymywania. Gotowe złącze jest kute bez nagrzewania, jeśli części są cieńsze niż 5 mm lub w temperaturze 250⁰C, gdy są grubsze. Następnie przeprowadza się wyżarzanie w temperaturze 500°C i szybko schładza wodą.

Ręczne spawanie łukowe

W ten sposób elementy o grubości powyżej 2 mm łączy się za pomocą elektrod eksploatacyjnych i prądu stałego o odwrotnej polaryzacji. Proces praktycznie nie różni się od spawania stali, jedynie elektroda prowadzona jest bez drgań poprzecznych, przy zachowaniu krótkiego łuku. Szew tworzą ruchy posuwisto-zwrotne.

Do spawania miedzi w domu za najlepsze są elektrody ANC-1, które można stosować do łączenia metalu o grubości do 15 mm bez nagrzewania. Wyprodukowane w Polsce marki EC i EG mają podobne cechy. Podczas naprawy rury za pomocą gorącego nośnika należy wziąć pod uwagę, że przewodność cieplna i elektryczna szwów wykonanych tą metodą jest 5 razy mniejsza niż miedzi.

Natężenie prądu i średnicę elektrody w zależności od grubości części podano w tabeli:

|

Grubość miedzi, mm |

Średnica elektrody, mm |

Aktualna wartość, A |

|

2 |

2 — 3 |

100 — 120 |

|

3 |

3 — 4 |

120 — 160 |

|

4 |

4 — 5 |

160 — 200 |

|

5 |

5 — 6 |

240 — 300 |

|

6 |

5 — 7 |

260 — 340 |

|

7 — 8 |

6 — 7 |

380 — 400 |

|

9 — 10 |

7 — 8 |

400 — 420 |

Automatyczne spawanie łukiem krytym

Do pracy potrzebujesz spawarki, która wytwarza prąd przemienny i stały. Topnik nakłada się na obie strony łączonych elementów. Spawanie pod topnikiem ceramicznym odbywa się prądem przemiennym, w pozostałej części ustalana jest odwrotna polaryzacja. Do łączenia części cieńszych niż 10 mm stosuje się zwykłe topniki. Grubsze półfabrykaty gotuje się pod suchymi granulkami.

Spawanie odbywa się w jednym przejściu za pomocą drutu miedzianego. Jeśli właściwości przewodnictwa cieplnego i elektrycznego nie są istotne, zastępuje się go brązem, aby zwiększyć wytrzymałość połączenia.Aby szwy były tworzone jednocześnie po obu stronach, na okładzinach pod złączem układane są poduszki topnikowe.

Podczas pracy z miedzią i jej stopami uwalniane są toksyczne gazy. Cynk paruje z mosiądzu przy silnym ogrzewaniu, tworząc trujący tlenek. Dlatego konieczna jest praca w respiratorach i odzieży ochronnej w pomieszczeniach z wentylacją wyciągową.

Przygotowanie części do spawania

Niezależnie od metody, wykroje miedziane muszą być oczyszczone z brudu, a następnie odtłuszczone. Warstewkę tlenków usuwa się metalową szczotką lub drobnoziarnistym papierem ściernym ostrożnymi ruchami, tak aby nie powstały głębokie rysy. Zaleca się zakończenie czyszczenia poprzez trawienie spawanych części i drutu w wodnym roztworze kwasu azotowego, solnego lub siarkowego. Następnie spłucz świeżą wodą i osusz gorącym powietrzem.

Z krawędzi przedmiotów obrabianych o grubości 0,6 - 1,2 cm usuwa się fazki, aby uzyskać między nimi kąt 60 - 70⁰. Podczas spawania po obu stronach zmniejsza się do 50⁰. Jeśli grubość części jest większa niż 12 mm, krawędzie są cięte w kształcie litery X w celu połączenia dwukierunkowego. Jeśli nie jest to możliwe, wykonaj głębokie cięcie w kształcie litery V. Ale do wypełnienia złącza potrzeba więcej materiałów eksploatacyjnych i czasu, ponieważ miedź będzie musiała być spawana szerokim szwem.

Aby zapobiec deformacjom podczas skurczu między półfabrykatami, w zależności od grubości pozostawia się szczelinę 0,5 - 2 mm. Aby zachować szerokość niezmienioną na całej długości złącza, części są chwytane w odstępach co 30 cm, a gdy szew jest doprowadzany do tymczasowego złącza, jest on wybijany młotkiem, w przeciwnym razie złącze będzie w tym miejscu uszkodzone.

Aby zapobiec przepływowi miedzi na tylną stronę, pod złączem umieszcza się płyty stalowe lub grafitowe o szerokości 4–5 cm.W celu skompensowania rozszerzalności cieplnej elementy są wstępnie podgrzewane do 300–400⁰C. Podczas pracy na zewnątrz przydadzą Ci się przenośne ekrany chroniące przed wiatrem.

Spawanie miedzi

Materiały miedziane są stosowane w warunkach o podwyższonych wymaganiach pod względem ciągliwości i odporności na korozję.

Spawanie miedzi odbywa się z wykorzystaniem różnych dziedzin produkcji, elementów ozdobnych ze względu na podwyższone właściwości estetyczne.

Przewodność cieplna materiału jest dwukrotnie wyższa niż stopów aluminium, istnieje wiele sposobów łączenia produktów miedzianych. Nowoczesne technologie pozwalają uniknąć gorących pęknięć, porowatych formacji i innych niezgodności z normami podczas eksploatacji.

Spawanie miedzi

Spawanie technologii miedzi i jej stopów

Stopy miedzi, w przeciwieństwie do czystego metalu, mają obniżoną przewodność cieplną, dzięki czemu nie jest wymagana podwyższona temperatura.

Istnieje kilka rodzajów stopów, najlepszą opcją jest miedź beztlenowa. Technologia spawania miedzi polega na wykorzystaniu gotowych produktów.

Przed spawaniem wykonuje się części o odpowiedniej wielkości, dla elementów o długości do 18 mm przygotowuje się krawędzie fazowane.

W operacjach o dużej objętości prędkość przetwarzania osiąga się dzięki zastosowaniu ukosowarki, która jest w stanie obrobić część w pożądany kształt.

Ponadto spoiny są dokładnie oczyszczone z brudu i utleniania, aby uniknąć powstawania defektów. Spawanie miedzi odbywa się w środowisku chronionym przed tlenem, do tego celu stosuje się drut ze stopu aluminium z dodatkiem fosforu.

Część oczyszczona z zanieczyszczeń wymaga wstępnego podgrzania, w przeciwnym razie warstwa topnika będzie nierównomiernie rozprowadzać się wzdłuż szwów.

spawanie łukowe

Produkcja wysokiej jakości odbywa się za pomocą elektrod, długość łuku nie przekracza 5 mm. Połączenie metody łuku pulsacyjnego pozwala na wytwarzanie różnych szwów, użycie cienkiego metalu. W trudnych sytuacjach, aby uniknąć pęknięć i powstawania pęknięć, kładzie się nacisk, co przyczynia się do niezawodnego mocowania części.

Jak gotować miedziane sposoby

Uzyskanie gwarantowanego połączenia następuje poprzez zastosowanie różnych metod łączenia węzłów. Do dokowania służy:

- aparatura gazowa;

- falownik;

- półautomatyczny;

- narzędzie do ręcznego spawania łukowego.

Połączenie wykonuje się za pomocą elektrod przewodowych zużywających się i nie zużywających się, w trybie automatycznym lub ręcznym za pomocą topnika. Podczas pracy z materiałami o dużej średnicy stosuje się metodę elektrożużlową.

Spawanie gazowe miedzi

Metoda połączenia falownika oznacza obecność wysokiej jakości urządzenia do topienia metalu. W wierszach branży budowlanej prezentowana jest szeroka oferta, pozwalająca dobrać narzędzie do odpowiedniej lokalizacji. Między innymi warto zwrócić uwagę na elektrody grafitowe, które pozwalają na wykonywanie rękodzieła w różnych warunkach temperaturowych.

Trudności w spawaniu

Konieczne jest przestrzeganie zaleceń mistrzów, ponieważ. metal różni się właściwościami od innych komponentów. Główne trudności i punkty pojawiające się w procesie:

- Płynność komplikuje połączenie szwów w pozycji pionowej. W dolnej pozycji spawanie odbywa się za pomocą przekładki, prace pionowe są dostępne w trybie krótkotrwałym.

- Wysoki stopień przewodności cieplnej materiału będzie wymagał zastosowania metod odprowadzania ciepła ze strefy dokowania.

- Rozszerzalność liniowa podczas nagrzewania wpływa na zwiększoną skłonność do odkształceń, powstawania pęknięć.

Należy również pamiętać o zdolności pochłaniania tlenu i wodoru pod wpływem wysokich temperatur. Tendencja do utleniania wymaga stosowania specjalnych żeli składających się z krzemu, fosforu lub manganu.

, wybierz fragment tekstu i naciśnij Ctrl+Enter.

Trudności w spawaniu wyrobów aluminiowych i miedzianych

miedź z aluminium jest dość trudna do wytworzenia metodą spawania.

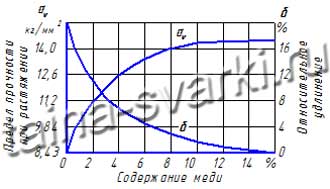

Dzieje się tak dzięki temu, że skład stopionego metalu jest praktycznie regulowany

niemożliwe, a właściwości mechaniczne złącza spawanego silnie zależą od zawartości

jest w nim miedź, co wyraźnie widać na schemacie (patrz rysunek po lewej).

Jeżeli zawartość miedzi w stopie miedziowo-aluminiowym przekracza 12%, to wytrzymałość na rozciąganie

przestaje rosnąć pod wpływem naprężeń, a lepkość stopu i jego korozja

wytrzymałość gwałtownie spada. Dlatego, gdy zawartość miedzi w metalu spoiny

powyżej 12% staw staje się bardzo łamliwy i podatny na

powstawanie pęknięć po spawaniu.

Praktyczne badania nad spawaniem aluminium i miedzi węglem

elektroda nie dała pozytywnych wyników. Połącz miedź i aluminium

pomoc zgrzewania jest możliwa, jeśli się topi, to głównie

aluminium. Często używane tzw. połączenie „zamkowe”,

tam, gdzie to możliwe.

„Zamkowe” połączenie aluminium i miedzi

Połączenie „Zamek” (patrz rysunek po lewej) wygląda następująco. Na

blacha aluminiowa poz.1 nałożyć podkładkę miedzianą poz.2 i ją wyparzyć

cały obwód spawanym szwem, zlicowany z nakładką. Następnie wynurzenie

poz.3, który łączy spoiny założone na obwodzie wykładziny miedzianej.

W ten sposób uczy się czegoś takiego jak zamek ze stopu aluminium. Proces spawania

muszą być produkowane z formowaniem pasków grafitowych.

Tryby spawania aluminium i miedzi

Sposoby spawania aluminium z miedzią są bardzo podobne do

tryby spawania aluminium. Charakter prądu spawania - bezpośredni, bezpośredni

biegunowość. Jako materiał wypełniający stosuje się pręty żeliwne.

aluminium o średnicy 12-20mm dla grubości aluminium 29-30mm i miedzi 10mm. Siła spawania

prąd 500-550A. Napięcie łuku elektrycznego wynosi 50-60V, a jego długość to 20-25mm. Do

spawanie wybierane są elektrody grafitowe o średnicy 15-20 mm.

Cechy spawania miedzi

Proces pracy z produktami miedzianymi w dużej mierze zależy od obecności w jego składzie różnych zanieczyszczeń (ołowiu, siarki itp.). Im mniejszy procent takich zanieczyszczeń będzie zawarty w metalu, tym lepiej będzie spawany.Podczas pracy z miedzią należy wziąć pod uwagę następujące cechy:

- Zwiększone utlenianie. Podczas obróbki cieplnej tego metalu tlenem w strefie przyspawowej pojawiają się pęknięcia i strefy łamliwości.

- Absorpcja gazów w stanie stopionym miedzi prowadzi do powstania spoiny o niskiej jakości. Na przykład wodór, łącząc się z tlenem podczas krystalizacji metalu, tworzy parę wodną, w wyniku czego w strefie obróbki cieplnej pojawiają się pęknięcia i pory, które zmniejszają niezawodność spoiny.

- Świetna przewodność cieplna. Ta właściwość miedzi powoduje, że jej spawanie musi odbywać się przy użyciu źródła ciepła o zwiększonej mocy i dużej koncentracji energii cieplnej w obszarze spoiny. Ze względu na szybką utratę ciepła zmniejsza się jakość tworzenia szwu i zwiększa się możliwość powstawania w nim zwisów, podcięć itp.

- Duży współczynnik rozszerzalności liniowej powoduje znaczne kurczenie się metalu podczas krzepnięcia, w wyniku czego mogą powstawać gorące pęknięcia.

- Wraz ze wzrostem temperatury powyżej 190°C zmniejsza się wytrzymałość i ciągliwość miedzi. W innych metalach wraz ze wzrostem temperatury następuje spadek wytrzymałości przy jednoczesnym wzroście ciągliwości. W temperaturach od 240 do 540°C ciągliwość miedzi osiąga najniższą wartość, w wyniku czego na jej powierzchni mogą tworzyć się pęknięcia.

- Wysoka płynność uniemożliwia wykonanie wysokiej jakości jednostronnego zgrzewania na wagę. Aby to zrobić, musisz dodatkowo użyć uszczelek z tyłu.

Cechy spawania miedzi metodą argon-argon

Sama miedź, jak i oparte na niej stopy, są materiałami wystarczająco wysoko przewodzącymi ciepło, które między innymi posiadają również wysoką przewodność elektryczną, a także wysoką odporność korozyjną zarówno pod wpływem czynników zewnętrznych, jak i w odniesieniu do korozji wewnątrzkrystalicznej.

Temperatura topnienia miedzi w czystej postaci wynosi 1083 °C, a w przypadku dodawania różnych stopowych związków chemicznych wskaźnik ten może przesunąć się w jedną lub drugą stronę.

Spawanie odbywa się najczęściej metodą argon-argon przy użyciu nietopliwej elektrody na prąd stały. Jako materiał wypełniający stosuje się pręt wykonany z czystej miedzi lub jej stopów. Pozwala to osiągnąć maksymalną jakość szwu, a także jego schludny wygląd.

W przypadku niewłaściwego doboru materiałów miedź w jeziorku spawalniczym zaczyna wrzeć, co powoduje powstawanie dużej liczby porów w powstałym szwie, a samo złącze staje się kruche i może zapaść się podczas pracy.

Charakterystyczne cechy miedzi

Miedź jest w stanie przewodzić ciepło sześć razy bardziej niż zwykłe żelazo. Z tego powodu spawanie musi odbywać się przy zwiększonej energii cieplnej, aw niektórych przypadkach możliwe jest nawet wstępne podgrzanie metalu podstawowego.

W normalnych warunkach miedź jest obojętna, ale w procesie ogrzewania reaguje z tlenem, wodorem, fosforem i siarką. Tlen jest w stanie utleniać miedź w wysokich temperaturach, a powyżej 900°C szybkość utleniania znacznie wzrasta. Wynika to z faktu, że pierwotny skład miedzi zawiera tlen w stanie związanym. Tlenek miedzi tworzy eutektykę o niższej temperaturze topnienia (1065°C). Temperatura topnienia miedzi wynosi 1085 °C. Dlatego zawarty w nim tlen pogarsza jego pozytywne działanie.

Technologia spawania miedzi metodą argon-argon

Z technologicznego punktu widzenia spawanie argonem miedzi, podobnie jak inne rodzaje spawania, dzieli się na trzy etapy:

- przygotowawczy. Na tym etapie konieczne jest oczyszczenie spawanych powierzchni z tlenków, brudu i odtłuszczenie.Po wykonaniu tych prac należy je sprawdzić pod kątem czystości i stanu oraz w razie potrzeby wyczyścić ręcznie lub elektronarzędziem, a następnie powtórzyć proces czyszczenia z tlenków i odtłuszczania;

- aktualny etap spawania;

- etap końcowy, w którym sprawdzana jest jakość połączenia spawanego po zdjęciu z zakrzepłych kropel stopionego metalu, a także wizualna kontrola jakości spoiny pod kątem widocznych porów.

Na etapie właściwego spawania należy wykonać następujące czynności:

- jeśli mówimy o naprawie dowolnego produktu miedzianego, konieczne jest wykonanie cięcia wzdłuż powstałego pęknięcia, aby krawędzie takiego cięcia wyszły poza pęknięcie. Pozwoli to uniknąć pojawienia się nowych pęknięć poza naprawianym obszarem;

- łuk zapala się tylko na odcinku krawędzi, co pozwoli uniknąć przypaleń metalu, z którego wykonany jest cały produkt, oraz zmniejszy czyszczone powierzchnie;

- drut spawalniczy lub pręt należy poprowadzić przed palnikiem, aby równomiernie wprowadzać go do jeziorka spawalniczego;

- ruchy palnika spawalniczego muszą być możliwie płynne i utrzymywać stałą odległość elektrody wolframowej od jeziorka spawalniczego;

- W zależności od grubości spawanych części palnik może poruszać się po utworzonej spoinie na różne sposoby: po linii prostej, jeśli grubość części jest niewielka, lub po zygzaku, jeśli części są grube. Jeśli wykonywane są ruchy poprzeczne, jest to obarczone wzrostem głębokości penetracji krawędzi i zmianami w tworzeniu spoiny;

- jeśli spawane są cienkościenne części, to w celu uniknięcia poparzeń metalu konieczne jest wykonanie krótkich szwów, a między nimi przerwy w celu ostygnięcia metalu;

- jeśli części są zmontowane bez przerwy, możliwe jest spawanie bez użycia drutu lub pręta. Jednak w tym przypadku nie należy przegrzewać metalu, aby uniknąć osiadania jeziorka spawalniczego do wewnątrz;

- pod koniec spawania należy płynnie wycofać palnik, wydłużając łuk spawalniczy, co zmniejszy krater spawalniczy;

- jeśli urządzenie ma funkcję zgrzewania krateru szwu, można uprościć proces wykańczania spawania;

- po zakończeniu spawania należy przez pewien czas (do trzydziestu sekund) utrzymywać dopływ gazu osłonowego. Pozwoli to utrzymać schładzającą się spoinę w chmurze osłony gazowej i zapobiegnie wnikaniu produktów powietrza z otoczenia do stopionego metalu, co pozwoli zachować jakość spoiny.

Trudności w spawaniu miedzi ze stalą nierdzewną

Obecność wodoru i jego uwalnianie do atmosfery ma wpływ na końcowy wynik spawania ze stalą nierdzewną. Może powodować porowatość miedzi, a następnie tworzyć pęknięcie w spoinie. Rozpuszczalność wodoru zależy od temperatury i ciśnienia cząstkowego w atmosferze gazów ochronnych. Podczas krystalizacji wodór w miedzi rozpuszcza się dwa razy szybciej niż w innym żelazie.

Siarka w miedzi występuje do 0,1%, rozpuszcza się w postaci płynnej, ale jest nierozpuszczalna w stałej miedzi. Nie ma to znaczącego wpływu na jakość spawania.

Ze względu na wymienione powyżej właściwości, przy spawaniu miedzi ze stalą nierdzewną występują pewne trudności:

- inny skład chemiczny. Wodór i tlen obecne w miedzi mogą znacznie obniżyć jakość spoiny.

- Różne współczynniki przewodności cieplnej (w stali nierdzewnej są znacznie niższe).

- Różne warunki temperaturowe topienia: stal nierdzewna topi się przy 1800 °C, a miedź przy 1085 °C, aktywnie reagując z gazami atmosferycznymi.

- Współczynnik rozpuszczania miedzi w stali nierdzewnej wynosi maksymalnie 0,4%.

- Podczas tworzenia spoiny między stalą a miedzią powstaje ostra granica z powodu przesycenia wtrąceń ze stali.

- Istnieje możliwość powstania warstwy z mikropęknięciami w stali, która zostanie wypełniona miedzią.Aby tego uniknąć, konieczne jest lekkie przesunięcie łuku spawalniczego na część miedzianą: w ten sposób stopiona miedź jest doprowadzana do obszaru spawania.

Łatwiej jest spawać stal nierdzewną z czystą miedzią niż z dodatkowymi wtrąceniami. Taka kompozycja bez zanieczyszczeń jest mniej powszechna, dlatego wybór metody zgrzewania i podstawowej technologii procesu zgrzewania jest taki sam jak w przypadku innych metali nieżelaznych.

Ogólna charakterystyka stopów miedzi

Czysta miedź jest dość rzadka. Wynika to z kilku powodów. Po pierwsze taki materiał ma wysoki koszt, a po drugie charakteryzuje się niewystarczającą wytrzymałością. Głównymi stopami miedzi, które istnieją obecnie, są:

- brązy;

- Mosiądz.

Mosiądz jest stopem miedzi i cynku. Ponadto do takich stopów można dodać dodatkowe składniki (nikiel, krzem itp.), aby poprawić właściwości wytrzymałościowe i odporność na chemikalia.

Brązy to metale otrzymywane przez mieszanie miedzi z cyną, aluminium, krzemem i innymi składnikami, jeśli cynk nie jest pierwiastkiem stopowym. Istnieją dwie główne grupy tego stopu:

- Cyna;

- Specjalne zawierające chrom, aluminium, nikiel, beryl, kadm, mangan jako zanieczyszczenia.

Trochę teorii

Miedź i jej stopy (brąz i nikiel) znajdują zastosowanie w wielu gałęziach przemysłu ze względu na przewodność elektryczną i cieplną, antykorozyjność. Temperatura topnienia materiału wynosi 1083°C. Przewodność cieplna czystej miedzi jest 2 razy wyższa niż aluminium, dlatego przy spawaniu argonem konieczne jest dobre ogrzewanie metalu.

Miedź i stopy dzielą się na kilka gatunków. Aby uzyskać wysokiej jakości złącze spawane, lepiej jest użyć miedzi odtlenionej lub beztlenowej, mają one mało tlenu.

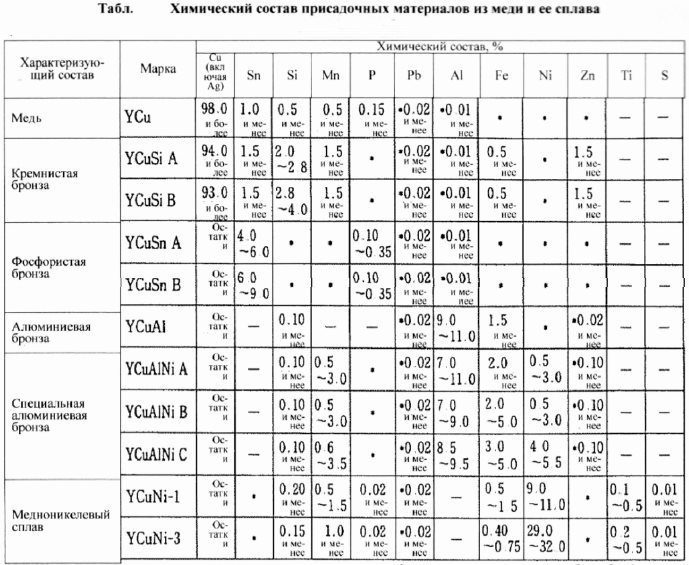

W tabeli przedstawiono główne składy wypełniaczy do spawania miedzi argonem.

Ale w praktyce zwykle stosuje się podobne metale w składzie (które można znaleźć w przydomowym warsztacie).

Również dla lepszego topienia i stapiania metalu stosuje się pręty z cienką powłoką warstwy topnika.

Przygotowanie materiału (czyszczenie)

Spawanie miedzi argonem nie może się odbyć bez dokładnego oczyszczenia materiału. Każde narzędzie ścierne jest zabierane, a spawany obszar jest czyszczony do połysku. Ponadto za pomocą dowolnego rozpuszczalnika materiał jest odtłuszczany.

Przygotowanie materiału to ważna procedura

Podejdź odpowiedzialnie do czyszczenia produktów miedzianych - wpływa to na jakość połączenia.

Aby uniknąć defektów (brak stopienia, wtrącenia żużla) należy wstępnie podgrzać materiał do temperatury 350-600°C. Różnica temperatur zależy od metalu podstawowego, wypełniacza i rowka. Zdeterminowany doświadczeniem.

Wideo: jak przygotować pęknięcie w miedzianym grzejniku gazowym do spawania.

Spawanie argonem (tryb TIG)

Ta technologia według spawaczy jest najlepsza, szwy są zgrabne i trwałe. Spawanie miedzi argonem odbywa się za pomocą elektrody wolframowej prądu stałego. Ale w przypadku stopu brązu aluminiowego lepiej jest wykonać połączenie na prąd przemienny.

Aktualne ustawienia urządzenia dobierane są w zależności od grubości produktu i średnicy elektrody. Tabela do pomocy:

Oprócz argonu w składzie gazów ochronnych można stosować azot, hel i ich mieszaniny. Wszystkie te gazy mają swoje plusy i minusy. Ale argon jest nadal bardziej potrzebny do spawania.

Pręty wypełniające dobierane są w zależności od składu materiału. Ale zwykle w przydomowym warsztacie używa się drutów miedzianych, wydobytych z kabli elektrycznych lub transformatora. Wcześniej żyła miedziana jest czyszczona z lakieru papierem ściernym i odtłuszczana rozpuszczalnikiem.

Dobrze, jeśli wydobyty drut będzie miał niższą temperaturę topnienia niż produkt przygotowany do spawania.

Kilka wskazówek od doświadczonych spawaczy:

- zawsze wprowadzaj dodatek przed palnik;

- spawanie argonem dla grubej miedzi można wykonać bez drutu;

- zaleca się wbijanie palnika w zygzaki, aby zapewnić lepszą przyczepność metalu;

- cienki materiał, aby nie było oparzeń, konieczne jest gotowanie z krótkimi szwami z przerwami;

- jeśli urządzenie nie posiada funkcji „wypełnianie krateru”, palnik należy stopniowo cofać (wydłużać łuk);

- spawanie argonem odbywa się w pozycji pionowej i poziomej szwu.

Wideo: ogrzewanie i łączenie miedzi.

Spawanie rur miedzianych

Podczas łączenia rur miedzianych z argonem prąd jest ustawiony na niewielką wartość. Spawanie odbywa się powoli, w oddzielnych kawałkach szwu, z zakładką co najmniej 1/3. Drut do spawania jest odpychany przez boczne ruchy palnika. Zasada jest prosta:

- kroplówka - rozciągnij;

- ponownie dodaj i rozciągnij.

Najlepszą opcją jest posiadanie urządzenia z funkcją spawania impulsowego. Prąd można ustawić bardziej, aby materiał wypełniający szybko się topił. Dostosuj czas między impulsami, aby miedź miała czas na ostygnięcie po przyłożeniu impulsu (ochrona przed spalaniem). Ustaw również poprawnie czas funkcji - "wypełnianie krateru".

PS Spawanie rur miedzianych lub wyrobów płaskich dla każdego materiału wymaga doboru prądu przez szturchanie. Pożądane jest przeprowadzenie badań na materiałach o podobnym składzie. Nie musisz psuć części, którą zdecydowałeś się spawać.

Prawidłowo dobrany prąd powinien zapewnić dobre nagrzewanie i penetrację produktu miedzianego. Otwory i pory nie powinny być. Powodzenia w technologii!

Materiały miedziane są stosowane w warunkach o podwyższonych wymaganiach pod względem ciągliwości i odporności na korozję. Spawanie miedzi odbywa się z wykorzystaniem różnych dziedzin produkcji, elementów ozdobnych ze względu na podwyższone właściwości estetyczne. Przewodność cieplna materiału jest dwukrotnie wyższa niż stopów aluminium, istnieje wiele sposobów łączenia wyrobów miedzianych. Nowoczesne technologie pozwalają uniknąć gorących pęknięć, porowatych formacji i innych niezgodności z normami podczas pracy.

Spawanie kontaktowe aluminium i miedzi

Spawanie kontaktowe połączeń aluminium-miedź jest z powodzeniem stosowane w przemyśle elektrycznym

do spawania szynoprzewodów aluminiowych z miedzianymi końcówkami oraz drutów aluminiowych z

miedziane końcówki. Kondensator jest szeroko stosowany w przemyśle kablowym.

spawanie drutów aluminiowych i miedzianych zgodnie z trybami wskazanymi w poniższej tabeli:

| Średnica drutu spawanego, mm | Pojemność kondensatora, mikrofarad | Napięcie kondensatora, V | Odległość między częściami, mm | Siła spęczająca, N |

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Zgrzewanie doczołowe iskrowe rur aluminiowych i miedzianych

Spawanie złączy rur aluminiowych i miedzianych znajduje zastosowanie głównie w chłodnictwie

przemysł. W takim przypadku należy wziąć pod uwagę fakt, że podczas procesu spawania aluminium

topi się znacznie bardziej niż miedź, więc ustawiona długość aluminium

rury muszą być dłuższe niż wymagana długość, biorąc pod uwagę naddatek na rozpływ.

Aby zmniejszyć ilość zadziorów na wewnętrznych stronach rurek, zaleca się w

podczas spawania przedmuchać rurkę azotem pod ciśnieniem około 0,25 atm. Powietrze

nie zaleca się używania w tym celu, tk. tlen, który zawiera

przyczynia się do utleniania metalu.

Przed rozpoczęciem zgrzewania doczołowego rury na specjalnym urządzeniu są zdenerwowane

na długość 10 mm z pogrubieniem ścianek. Takie podejście jest konieczne, aby

podczas obróbki złącza należy uzyskać poprzednią średnicę otworu, ponieważ to było zniekształcone

podczas rozliczenia w czasie spawania.

Obróbka łączenia polega na toczeniu pogrubionej powierzchni na toczeniu

maszyny i rozwiercanie otworu rury. Do spawania miedzi i aluminium

rury o średnicy 10-30mm i grubości ścianki 1,5-4mm, zalecane są następujące

tryby spawania:

| Ciśnienie jednostkowe opadów, MN/m2 | 196-216 |

| Gęstość prądu opadowego, A/mm2 | 500 |

| Gęstość prądu podczas ponownego rozpływu, A/mm2 | 240 |

| Średnia prędkość topienia, mm/s | 12-15 |

| Prędkość osiadania, mm/s | 100-120 |

| Wartość topnienia rury aluminiowej, mm | 8-10 |

| Wysokość opłaty za rurkę miedzianą, mm | 2-8 |

| Całkowita ilość zanurzenia, mm | 3,5-5 |

| Czas spawania, s | 1,1-1,2 |

W pęknięciu stawu można zaobserwować wtrącenie cząstek aluminium do miedzi. Inkluzje

Miedź nie zamienia się w aluminium.

Dodatkowe powiązane materiały:

|

Spawalniczy |

Gaz spawanie brązuKontakt spawanie miedziSpawanie nikiel i stopy nikluSpawanie aluminium i jego stopy |

Spajanie przez spawanie łukowe

Aby uzyskać wysokiej jakości szwy, często w produkcji i w domu stosuje się zgrzewanie elektryczne. Prace prowadzone są przy użyciu elektrod węglowych, ognioodpornych wolframowych i molibdenowych, miedzianych lub brązowych. W celu zabezpieczenia przed powstawaniem tlenku miedziawego stosuje się specjalny topnik lub powłokę, która pod wpływem wysokiej temperatury tworzy atmosferę ochronną.

Ogólne cechy pracy:

Spawanie produktów miedzianych wymaga większego prądu niż podczas pracy ze stalą.

- używaj większego prądu niż podczas pracy ze stalą;

- wstępne oczyszczenie krawędzi do metalicznego połysku lub wytrawienie ich kwasem azotowym, a następnie spłukanie wodą;

- części są ściśle połączone, aby nie tworzyły się szczeliny;

- krawędzie otwierają się pod kątem 90 °;

- krawędzie blach o grubości od 1 do 3 mm są zaokrąglone, drut nie jest używany;

- o grubości większej niż 6 mm części są podgrzewane do 300-400 ° C przed spawaniem;

- po pracy szwy i strefy przejściowe są kute, a metal do 6 mm jest kuty na zimno, grubszy - po podgrzaniu do 200-300 ° C nie można go ogrzać wyżej, ponieważ metal staje się kruchy;

- części są następnie wyżarzane przez podgrzanie do 550-600°C, a następnie szybkie schłodzenie w zimnej wodzie.

Zastosowanie elektrod węglowych

Tryb pracy:

Stosuje się prąd stały o bezpośredniej polaryzacji, którego napięcie wynosi 40-55 V, łuk podczas gotowania powinien wynosić 10-15 mm. Spawanie odbywa się bez opóźnień tak szybko, jak to możliwe, drutem wykonanym z czystej (elektrolitycznie) miedzi lub brązu z domieszką fosforu. Nachylenie elektrody powinno wynosić 70-80 °, pręt - 30 °. Dodatku nie wolno wpuszczać do jeziorka spawalniczego, należy go trzymać między elektrodami a elementami tak, aby roztopiona miedź ściekła do spoiny.

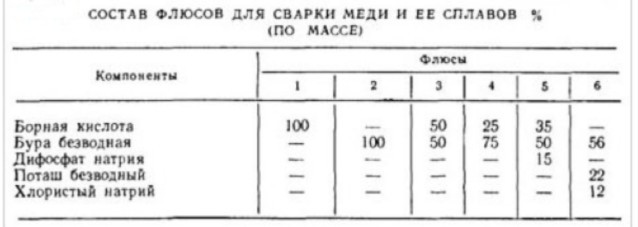

Skład topników ochronnych

Stosowanie elektrod metalowych

Stosowane są elektrody do spawania z miedzi lub brązu.

Do spawania miedzi i jej stopów stosuje się elektrody z miedzi lub brązu, które są pokryte odtleniaczem.

Aby odwrotna strona szwu uformowała się lepiej, spawanie odbywa się na miedzianej podszewce. Grubość arkuszy tą metodą nie powinna przekraczać 4 mm. Konieczne jest również uważne monitorowanie, czy odległość między podszewką a częściami nie przekracza pół milimetra.

Łatwiej jest spawać części wlewając pod szew do rowka okładziny ten sam odtleniacz, z którego wykonana jest powłoka elektrody.

Tryb pracy

Podczas gotowania używa się tych samych topników, co podczas gotowania metodą łuku elektrycznego. Topnik #4 jest używany z drutem, który nie zawiera odtleniaczy.

Bardziej zaawansowaną metodą jest wykorzystanie strumienia gazowego BM-1 do spawania gazowego. Jednocześnie końcówka palnika jest pobierana jeszcze jedną liczbę, aby nie zmniejszać prędkości ogrzewania i gotowania.

Technologia spawania miedzi i jej stopów: brąz, mosiądz - jest znacznie uproszczona za pomocą specjalnie zaprojektowanej aparatury KGF-2-66, która zasysa sproszkowany topnik z acetylenem i podaje go bezpośrednio do płomienia palnika.

Po połączeniu, podobnie jak przy spawaniu łukowym, szew w razie potrzeby jest kuty i wyżarzany.

Jeśli technologia zgrzewania jest w pełni przestrzegana, uzyskuje się szwy najwyższej jakości, które zapewnią niezawodne użytkowanie produktu przez cały okres eksploatacji.

Miedź znajduje szerokie zastosowanie w budowie systemów inżynierskich nowoczesnych domów i mieszkań.Ze względu na swoją niezawodność, odporność na korozję, elastyczność i plastyczność z powodzeniem stosowany jest w zaopatrzeniu w wodę, ciepłownictwie, klimatyzacji, chłodnictwie, gazie.

Spawanie miedzi to najtrwalsze połączenie, które można wykonać zarówno w warunkach przemysłowych, jak i domowych. Czysta miedź topi się w temperaturze 1083 stopni, jednak w zależności od obecności zanieczyszczeń zmieniają się zarówno fizyczne, jak i chemiczne właściwości materiału.