Opis procesu technologicznego

Materiałem wyjściowym dla kompleksu walcowania rur są walcowane na gorąco okrągłe kęsy o średnicy zewnętrznej 140 i 160 mm i maksymalnej długości 9600 mm.

Ciągle odlewane kęsy o średnicy zewnętrznej 200 mm (maksymalna długość również 9600 mm) w połączeniu z walcowanymi na gorąco kęsami okrągłymi o średnicy zewnętrznej 140 mm mogą być stosowane w celu zwiększenia wydajności i poprawy wydajności. Towary pochodzą z magazynu.

W piłach do kęsów surowiec cięty jest na długość max. 4.200 mm i podawany do pieca pierścieniowego.

Po podgrzaniu do wymaganej temperatury obrabiany przedmiot jest transportowany do przebijaka.

Na wylocie z walcarki do przebijania kęs pusty jest wtryskiwany z proszkiem przeciwutleniającym wspomaganym azotem, a kęs pusty jest następnie przenoszony na linię walcowania PQF.

Wkładanie trzpienia w kęs drążony odbywa się wewnątrz linii w osi walcarki PQF. System cyrkulacji trzpieni przeznaczony jest do chłodzenia trzpieni i smarowania ich grafitem.

Strona wlotowa walcarki ciągłej PQF jest wyposażona w system hydroodkamieniania po zewnętrznej stronie tulei.

Rura walcowana jest na 4-stanowiskowej walcarce PQF ze stanowiskiem redukcyjnym kęsów pustych.

Stanowisko do redukcji kęsów pustych, znajdujące się przed pierwszym stanowiskiem PQF, jest przeznaczone do kalibracji zewnętrznej średnicy kęsa pustego i zmniejszenia odstępu między kęsem pustym a trzpieniem.

Proces PQF opiera się na zasadzie ciągłego walcowania w serii 3-walcowych stojaków na trzpieniu, który porusza się ze stałą prędkością przez całą fazę walcowania.

Prędkość trzpienia obliczana jest zgodnie ze schematem deformacji, jest mniejsza od prędkości wyjścia tulei z pierwszego stojaka. Dlatego materiał porusza się szybciej niż trzpień, a siły tarcia pomiędzy materiałem a trzpieniem skierowane są w kierunku walcowania. Zminimalizowanie przepływu krzyżowego w kierunku strefy odkształcenia i usunięcie rury z linii trzpienia pozwala na zastosowanie bardzo małej odległości między stojakami.

Optymalny przepływ materiału umożliwia walcowanie przy wyższych prędkościach.

Bezpośrednio w linii z młynem PQF znajduje się młyn ekstrakcyjny i kalibrujący, składający się z 3 statywów, odpowiednio 3-walcowych, przeznaczonych do wyjmowania tulei z trzpienia.

Po zwinięciu trzpień jest wycofywany, wyjmowany za pomocą obrotowych ramion i podawany do systemu cyrkulacji trzpieni.

Po opuszczeniu młyna ekstrakcyjnego i kalibrującego rękaw na przenośniku poprzecznym trafia do pieca indukcyjnego do podgrzewania.

Walcowanie wykańczające ogrzewanej tulei odbywa się na walcarce redukującej rozciąganie wyposażonej w system automatyzacji Carta do walcowania rur ze zoptymalizowanymi parametrami nastawczymi.

Rura wychodząca z walcarki rozciągająco - redukcyjnej jest chłodzona w chłodnicy z belką kroczącą. W pilarkach do cięcia wsadowego rura jest przycinana na odpowiednią długość.

Na linii wykańczania wstępnego rury przechodzą przez prostownicę, system badań wiroprądowych i maszynę do znakowania rur.

Zgodnie z wymaganymi normami rury przechodzą przez wymaganą Linię Wykończeniową.

rury inżynieryjne i łożyskowe

pakowanie, ważenie i etykietowanie

rury kotłowe

fazowanie, badania hydrauliczne, badania nieniszczące

pakowanie, ważenie i etykietowanie

rury naftowe i gazowe

obróbka cieplna

fazowanie, badania hydrauliczne, badania nieniszczące

pakowanie, ważenie i etykietowanie

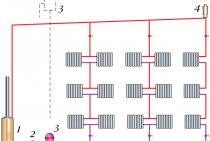

Ciągłe spawanie rur metalowych w piecu

Pasek walcowanego metalu używany jako półfabrykat do przyszłego produktu (zwany również taśmą) jest przeciągany przez specjalny piec, w którym metal jest podgrzewany do temperatury 1300 ° C (dokładna temperatura zależy od gatunku stali).Po wygrzaniu w piecu krawędzie pasków są przedmuchiwane w celu usunięcia kamienia kotłowego i miejscowego wzrostu temperatury.

Następnie krawędzie poddawane są dodatkowemu nadmuchowi, co pomaga podnieść temperaturę do wartości umożliwiających spawanie. W tym stanie kęs metalowy jest przetaczany przez rolki dociskowe, w których następuje końcowe spawanie rury. Wytworzone w ten sposób rury walcowane zaliczane są do wyrobów obrobionych na gorąco.

Obszar zastosowań

„Seamless Pipe Defect Classifier” określa terminy i definicje, możliwe wady wewnętrzne i powierzchniowe powierzchni walcowanych na gorąco rur OCTG bez szwu ze stali węglowej i stopowej. Podane ilustracje dają jasny obraz charakteru rozważanych wad.

Warunki określone w niniejszym „Sprawnym klasyfikatorze wad rur” są obowiązkowe do stosowania we wszystkich rodzajach opracowywanej dokumentacji.

Dla każdej koncepcji istnieje jeden znormalizowany termin. Używanie terminów synonimicznych jest niedozwolone. Terminy synonimiczne, które są niedopuszczalne do użytku, są podane w normie jako odniesienie i są oznaczone znakiem „Ndp”.

Standardowe terminy są drukowane wielkimi literami, a nieprawidłowe synonimy są drukowane małymi literami.

SKRÓTY:

| TMK | – | Firma metalurgiczna rur OJSC. |

| VTZ | – | OJSC "Wołżski Zakład Rur" |

| Sintz | – | Fabryka rur OAO Sinarsky. |

| STZ | – | UAB „Zakład rur Seversky” |

| TAGMET | – | UAB "Zakład Metalurgiczny Taganrog" |

| VMZ | – | OAO "Zakład Metalurgiczny Vyksa" |

| CHTPZ | – | OJSC Czelabińska walcownia rur |

| PNTZ | – | UAB „Pervouralsk Novotrubny Plant” |

7 Solidność metalu

6.7.1 Rury grupy zasilania B oraz grupy zasilania A i E (w

przypadku reglamentacji tymczasowej odporności) musi wytrzymać próbę

ciśnienie hydrostatyczne obliczone według wzoru podanego w GOST 3845,

przy dopuszczalnym naprężeniu w ściance rury równym 40% wytrzymałości na rozciąganie

dla określonego gatunku stali, ale nieprzekraczającej 20 MPa.

Producent może zagwarantować zdolność bezproblemową

rury formowane na zimno, aby wytrzymać testowe ciśnienie hydrostatyczne

bez testowania. Zdolność rur do wytrzymania testu hydrostatycznego

ciśnienie zapewnia technologia produkcji bezszwowej

rury obrabiane na zimno.

Zamiast hydrostatycznych prób ciśnieniowych spawanych

rury formowane na zimno, producent może przeprowadzić testy ciągłości

rury metalowe metodami nieniszczącymi.

Produkcja walcowania na zimno

Technologia produkcji rur stalowych metodą walcowania na zimno składa się z dwóch etapów:

- wstępne przetwarzanie;

- kalibrowanie.

wstępne przetwarzanie. Pusta tuleja jest chłodzona po przekłuciu na młynku. Jego temperatura spada do wartości, przy których metal traci plastyczność niezbędną do kucia lub przebijania. W tym stanie produkt poddawany jest końcowej obróbce poprzez przeciąganie przez rolki formujące. Kęsa metalowego nie można nazwać zimnym, ponieważ jego temperatura jest dość wysoka ze względu na obciążenia odkształcające, którym jest poddawana w rolkach walcarki.

Kalibrowanie. Przed tą operacją rura jest poddawana wyżarzaniu (metal jest podgrzewany do stanu rekrystalizacji). Odbywa się to w celu usunięcia naprężeń, które pojawiły się w metalu po walcowaniu na młynie. Dzięki wyżarzaniu stal uzyskuje plastyczność i ciągliwość niezbędną do kalibracji, eliminowane są wszelkie mikropęknięcia, a struktura ścianek rury staje się jednorodna.

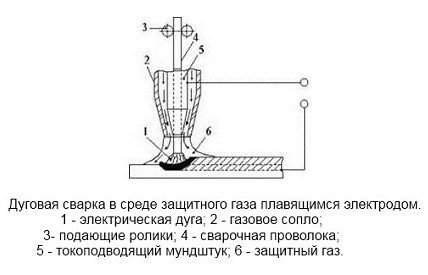

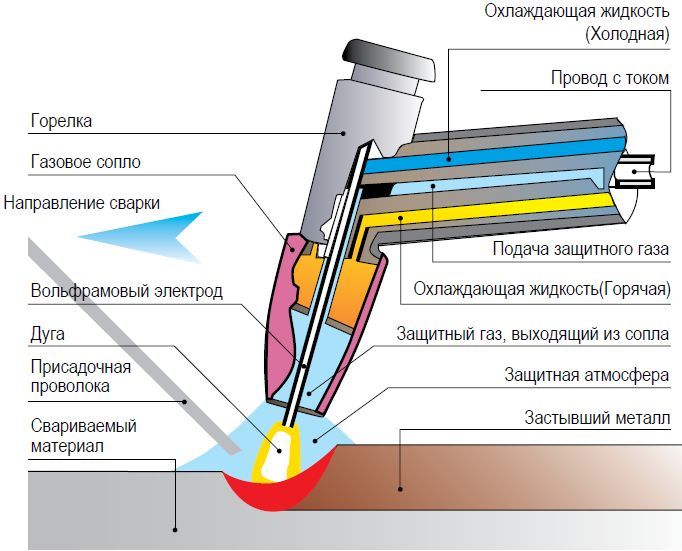

Spawanie rur w osłonie gazowej

Najczęściej tę metodę stosuje się do spawania wyrobów ze stali wysokostopowych lub do produkcji rur nierdzewnych. W procesie spawania takiego metalu w zwykły sposób dochodzi do zniszczenia pierwiastków stopowych, co znacznie obniża jakość spoiny.

Rury walcowane, do produkcji których stosuje się spawanie w osłonie gazu lub spawanie łukiem elektrycznym, to wyroby wytwarzane metodą deformacji na zimno.

Klasyfikacja

Klasyfikacja produktów odbywa się według trzech głównych parametrów:

- Metoda produkcji rękawów;

- Technologia zwijania tulei w rurę;

- Metoda ostatecznego kształtowania średnicy i grubości ścianki profilu produktu.

Technologia zwijania tulei w rurę

Jednocześnie sposób zawijania rękawa w pełni charakteryzuje proces produkcyjny. W zależności od tego podawana jest nazwa zakładów produkcyjnych i walcowni rur.

Sposoby na zdobycie rękawa

Do uzyskania rękawa można zastosować różne metody. Wśród nich są przebijanie na prasie, przebijanie na walcarce krzyżowej, przebijanie na rolkach prasowych, przebijanie kombinowane na prasie i maszynie do walcowania krzyżowego.

Technologie zwijania rękawów

Do tej pory w produkcji rur walcowanych na gorąco zgodnie z GOST 8732-78 najpopularniejszą technologią jest zastosowanie automatycznych walcarek.

Ich zastosowanie zapewnia następujące korzyści:

- Różnorodność asortymentu wyrobów gotowych;

- Wysoka wydajność;

- Automatyzacja procesu produkcyjnego;

- Wysoki poziom mechanizacji produkcji.

Różnorodność rur

Za pomocą takiego sprzętu produkcyjnego można uzyskać rury o małych (do 150 mm), średnich (do 250 mm) i dużych (400 mm i więcej) średnicach.

Produkcja rur grubościennych bez szwu

Do produkcji rur grubościennych stosuje się metodę walcowania na młynie pielgrzymim. Głównym obszarem zastosowania produktów wytworzonych w ten sposób jest przemysł rafineryjny i naftowy.

Asortyment wyrobów walcowanych tego typu reprezentują następujące rodzaje wyrobów:

- Małe rury profilowe (grubość ścianki od 2,5 do 4 mm, średnica - nie więcej niż 114 mm, długość produktu - do 60 m).

- Średni (długość - do 40 m, grubość - 5-8 mm, średnica - do 325 mm).

- Duży (długość - do 36 m, grubość - 6-10 mm, średnica - do 700 mm).

Walcowanie wzdłużne na walcarce ciągłej

Ciągłe walcowanie uważane jest za najbardziej wydajną metodę wytwarzania bezszwowych rur walcowanych na gorąco. Może być stosowany do produkcji wyrobów walcowanych o średnicy od 16 do 350 mm i grubości ścianki od 2 do 25 mm. Najczęściej do produkcji stali walcowanej zgodnie z GOST 8732-78 stosuje się stale niskostopowe i węglowe, rzadziej wysokostopowe.

Walcowanie śrubowe

Walcowanie ślimakowe jest stosowane na walcach przebijających, toczących i kalibrujących jednostki do walcowania rur. Takie maszyny charakteryzują się dużą zwrotnością, ale jednocześnie są gorsze pod względem wydajności od urządzeń z młynem ciągłym.

Przy zastosowaniu tej metody nie ma konieczności wymiany walców przy przejściu na produkcję rur kształtowych gorącowalcowanych o innej średnicy, co znacznie upraszcza proces. Technologia ta stosowana jest głównie w produkcji rur stalowych gorącowalcowanych na pierścienie łożyskowe.

Produkcja w młynie zębatkowym

Dzięki tej metodzie produkcji szkła są przepychane za pomocą trzpienia przez szereg koszyków rolkowych. Technologia ta jest wykorzystywana do produkcji bezszwowych rur walcowanych na gorąco z kęsów kwadratowych.W ten sposób uzyskuje się rury o małej grubości ścianki, o średnicy nie większej niż 245 mm. Nowoczesne wyposażenie zagranicznych producentów pozwala na produkty o wysokiej wytrzymałości o długości do 12 metrów i grubości ścianki 2,5-10 mm.

O wyborze metody produkcji decydują wymagane cechy i przeznaczenie gotowego produktu. Nowoczesny sprzęt pozwala uzyskać produkty wysokiej jakości, zapewnić zgodność z GOST 8732-78, a jednocześnie obniżyć koszty gotówkowe na produkcję rur stalowych walcowanych na gorąco i na zimno.

Odmiany rur metalowych

Rury metalowe można klasyfikować ze względu na warunki użytkowania, technologię produkcji oraz metodę ochrony antykorozyjnej.

Istnieją dwa główne zastosowania: ogólnego przeznaczenia i specjalistyczne. Rury stalowe do celów specjalnych dzielą się na następujące typy:

- do rur grzewczych, wodnych i gazowych stosowanych w osiedlach;

- metalowe rury do przesyłu gazu i rurociągów naftowych, przeznaczone do pracy pod wysokim ciśnieniem;

- produkty do platform wiertniczych;

- dla przemysłu chemicznego (musi mieć wysoką odporność na korozję);

- wyroby metalowe o przekroju prostokątnym lub ukształtowanym;

- łożysko.

Według technologii produkcji:

- walcowanie rur spawanych elektrycznie ze szwem prostym;

- stal spawana ze szwem spiralnym;

- bezszwowe walcowanie na zimno;

- bezszwowe walcowanie na gorąco.

Zgodnie z metodą ochrony przed korozją:

- walcowanie stali nierdzewnej;

- metal ocynkowany (z jednej lub obu stron);

- z powłoką polimerową.

Powiązane wideo: Walcowanie rur

https://youtube.com/watch?v=bJlMDTRYvBY

Wybór pytań

- Michaił, Lipieck — Jakich tarcz do cięcia metalu użyć?

- Ivan, Moskwa — Jaki jest GOST walcowanej blachy stalowej?

- Maksim, Twer — Jakie są najlepsze regały do przechowywania produktów walcowanych?

- Władimir, Nowosybirsk — Co oznacza ultradźwiękowa obróbka metali bez użycia środków ściernych?

- Valery, Moskwa — Jak wykuć nóż z łożyska własnymi rękami?

- Stanislav, Voronezh — Jaki sprzęt jest używany do produkcji kanałów powietrznych ze stali ocynkowanej?

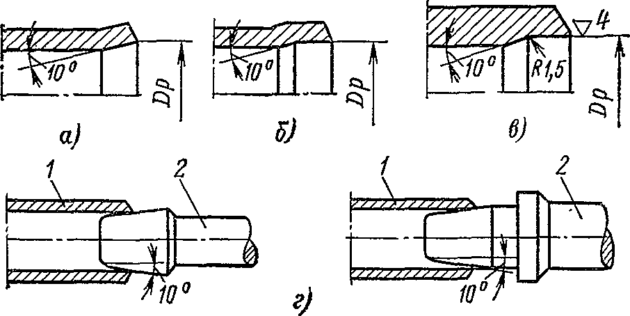

Spawanie łukiem elektrycznym rur walcowanych

Technologia wytwarzania z wykorzystaniem spawania elektrycznego umożliwia wytwarzanie produktów o minimalnej grubości ścianki i dużej średnicy. Większość rur walcowanych, w szczególności do układania gazociągów i sieci wodociągowych, wytwarzana jest metodą spawania łukowego za pomocą topnika. Proces produkcyjny walcowania rur spawanych elektrycznie obejmuje kilka etapów:

- walcowanej blachy nadaje się niezbędny kształt, przeciągając ją przez rolki profilowe walcarek;

- w rezultacie otrzymuje się kęsy stalowe przygotowane do spawania;

- proces profilowania odbywa się za pomocą walcowania.

Polerowanie jest bardziej preferowane przy produkcji rur ze szwem prostym niż formowanie tłoczne, które jest stosowane głównie przy wytwarzaniu dużych produktów okrągłych.

W przeciwieństwie do wyrobów metalowych z prostym szwem, profilowanie spiralnych wyrobów rurowych odbywa się na młynach rękawowych lub wilczych. Po uformowaniu krawędzie stalowych półfabrykatów są spawane za pomocą spawania łukiem elektrycznym. W zależności od rodzaju produktu na powierzchni pojawia się spoina prosta lub spiralna, którą należy oczyścić z naddatku i schłodzić.

Schłodzony produkt jest kalibrowany. Następnie jest badany, skanowany ultradźwiękowo i testowany pod kątem odporności na możliwe obciążenia. Następnie przeprowadzana jest ostateczna kontrola i jeśli nie zostaną stwierdzone żadne wady, produkty wysyłane są do sprzedaży.

Standardy produkcyjne

Technologia produkcji i charakterystyka wyrobów gotowych muszą spełniać wymagania dokumentacji regulacyjnej.W tym obszarze produkcji obowiązują następujące normy:

- GOST 8731-74 - reguluje właściwości walcowanych na gorąco wyrobów walcowanych ogólnego przeznaczenia ze stali stopowych i wysokowęglowych;

- GOST 9567, GOST 8732 - ustal rozmiary rur i dopuszczalne odchylenia parametrów;

- GOST 8732-78 - określa asortyment rur bez szwu walcowanych na gorąco;

- GOST 21945-76 - reguluje właściwości rur bez szwu walcowanych na gorąco wykonanych na bazie stopów tytanu.

Rury ze stopu tytanu

Istnieją również inne dokumenty regulacyjne, które określają właściwości produktów walcowanych na gorąco i na zimno, wytwarzanych przy użyciu określonej technologii.