Głównymi powodami, dla których sprężarka powietrza nie zyskuje ciśnienia, są metody naprawy.

Rozprężanie elementów łączących i węzłów.

Pod wpływem wibracji przez długi czas uszczelki, nakrętki i zaciski mogą się poluzować, powodując wyciek powietrza. Przede wszystkim użytkownik musi sprawdzić główne połączenia gwintowe i dysze. A także miejsca podłączenia urządzeń pomiarowych (manometr), zaworów i innych modułów. W przypadku wykrycia problemu należy wziąć klucz o odpowiednim rozmiarze i mocno dokręcić wszystkie nakrętki i złącza. W niektórych przypadkach uszczelki mogą wymagać wymiany.

Jeżeli po wykonaniu powyższych czynności problem nie zostanie rozwiązany, użytkownik powinien uzbroić się w roztwór mydlany i pokryć nim wszystkie połączenia. Po uruchomieniu sprężarki w miejscu rozhermetyzowania tworzą się bąbelki

Szczególną uwagę należy zwrócić na zawór spustowy kondensatu. Jak pokazuje doświadczenie, większość tych problemów występuje w tym obszarze.

Zużyte pierścienie dociskowe i płytki zaworowe.

Kolejna odpowiedź na pytanie, dlaczego sprężarka nie nabiera ciśnienia.

Na początek kapitan musi sprawdzić ssanie odkręcając filtr powietrza i siłę wydechu na wylocie bloku tłoka.

Podczas pracy tłokowych stacji pneumatycznych główny ciężar spada na pierścienie uszczelniające

Ich wymiana nie będzie wymagała dużych wydatków, a kapitan wystarczająco szybko przeprowadzi procedurę.

Częstym problemem jest również uszkodzony zawór zwrotny. Towarzyszy temu zwykle przegrzanie sprężarki. Należy go zdemontować i sprawdzić pod kątem usterek lub obcych elementów.

Zmniejszona moc silnika.

Często sprawność silnika elektrycznego jest zmniejszona z powodu zanieczyszczenia wewnętrznego i sadzy. Czasami jest to spowodowane stosowaniem nieodpowiednich płynów technicznych lub złej jakości olejów. Ponadto użytkownicy nie zawsze regularnie sprawdzają filtr powietrza silnika, który zapycha grupę tłoków, pierścienie i inne elementy mechanizmu. W takim przypadku następuje wzrost zużycia płynów smarnych i zatykanie przepływu pneumatycznego olejem. Z biegiem czasu części mogą zacząć się przegrzewać i ulegać awarii.

Silnik elektryczny musi być sprawdzany i serwisowany przez doświadczonego technika. W niektórych przypadkach może być konieczna wymiana dużej liczby drogich części.

Sprężarka to urządzenie, które spręża gaz lub powietrze. Końcowe ciśnienie wytworzone na wylocie jest wyższe niż atmosferyczne i nazywane jest ciśnieniem wyładowania, a sama jednostka nazywa się doładowaniem. Zasada działania jest prosta: tłoki lub śruby progresywnie napędzają gaz, tym samym sprężając i zmniejszając objętość.

Kompresor jest używany w życiu codziennym: , rowery; przy naprawie mieszkania szlifierki pneumatyczne, młotek, wiertarki.

Sprężarki doładowujące znajdują zastosowanie w przemyśle: w układach chłodzenia powietrzem; w budowie; do transportu koleją - zapewnić działanie układu hamulcowego. W przemyśle rafinacji ropy naftowej i obróbce metali stosowana jest sprężarka odśrodkowa - jednostka o konstrukcji promieniowej, której wydajność znacznie przewyższa wydajność innych typów sprężarek.

Schemat połączeń

Przełączniki ciśnieniowe do sprężarek mogą być przystosowane do różnych schematów podłączania obciążenia. W przypadku silnika jednofazowego stosuje się przekaźnik 220 V z dwiema grupami połączeń. Jeśli mamy trzy fazy, zainstaluj urządzenie na 380 woltów, które ma trzy styki elektroniczne dla wszystkich trzech faz.W przypadku silnika z trzema fazami nie należy używać przekaźnika do sprężarki 220 V, ponieważ jedna faza nie będzie w stanie wyłączyć obciążenia.

kołnierze

Do urządzenia mogą być dołączone dodatkowe kołnierze przyłączeniowe. Zwykle wyposażony w nie więcej niż trzy kołnierze, z otworem o średnicy 1/4 cala. Dzięki temu do kompresora można podłączyć dodatkowe części, np. manometr lub zawór bezpieczeństwa.

Połączenie przełącznika ciśnienia

Instalacja przekaźnika

Przejdźmy do takiego pytania jak podłączenie i regulacja przekaźnika. Jak podłączyć przekaźnik:

- Podłączamy urządzenie do odbiornika poprzez wyjście główne.

- Jeśli to konieczne, podłącz manometr, jeśli obecne są kołnierze.

- W razie potrzeby do kołnierzy podłączamy również zawór rozładunkowy i bezpieczeństwa.

- Nieużywane kanały należy zamknąć zaślepkami.

- Podłączyć obwód sterujący silnika elektrycznego do styków wyłącznika ciśnieniowego.

- Prąd pobierany przez silnik nie może przekraczać napięcia styków wyłącznika ciśnieniowego. Silniki o małej mocy można montować bezpośrednio, a przy dużej mocy umieścić niezbędny rozrusznik magnetyczny.

- Dostosuj parametry najwyższego i najniższego ciśnienia w układzie za pomocą śrub regulacyjnych.

Przekaźnik sprężarki należy regulować pod ciśnieniem, ale przy wyłączonym silniku.

Podczas wymiany lub podłączania przekaźnika należy znać dokładne napięcie w sieci: 220 lub 380 woltów

Regulacja przekaźnika

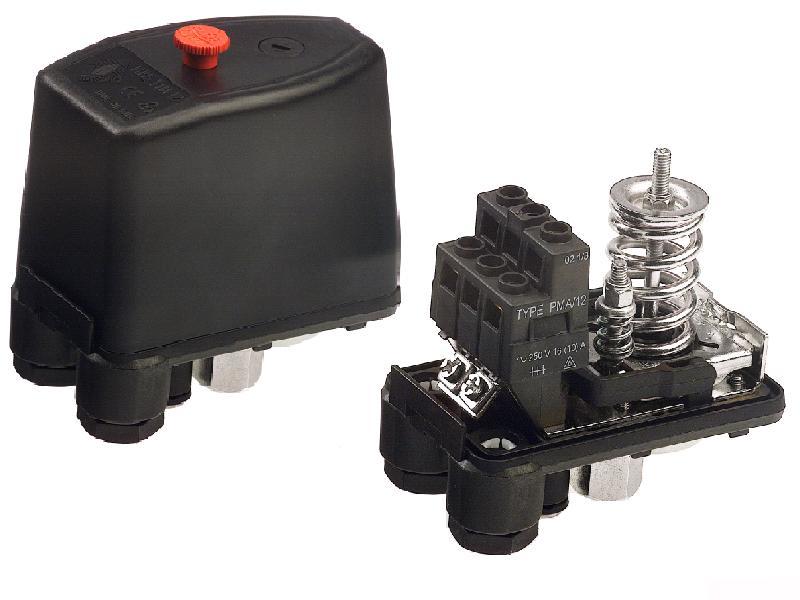

Presostat jest zwykle sprzedawany już skonfigurowany i wyregulowany przez producenta i nie wymaga dodatkowych regulacji. Ale czasami konieczna jest zmiana ustawień fabrycznych. Najpierw musisz poznać zakres parametrów sprężarki. Za pomocą manometru określ ciśnienie, przy którym przekaźnik włącza lub wyłącza silnik.

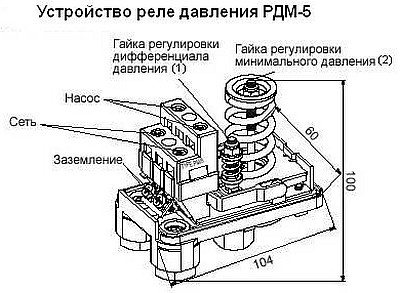

Po ustaleniu żądanych wartości sprężarka zostaje odłączona od sieci. Następnie zdejmij pokrywę przekaźnika. Pod nim znajdują się dwie śruby o nieco różnych rozmiarach. Większa śruba reguluje maksymalne ciśnienie, przy którym silnik powinien być wyłączony. Zwykle jest oznaczony literą P i strzałką z plusem lub minusem. Aby zwiększyć wartość tego parametru, śrubę skręca się w kierunku „plusa”, a dla zmniejszenia – w kierunku „minusu”.

Mniejsza śruba ustawia różnicę ciśnień między włączaniem i wyłączaniem. Oznaczone symbolem „ΔΡ” i strzałką. Zazwyczaj różnica jest ustawiona na 1,5-2 bar. Im wyższy ten wskaźnik, tym rzadziej przekaźnik włącza silnik, ale jednocześnie wzrośnie spadek ciśnienia w układzie.

Obsługa i konserwacja

Przede wszystkim należy zauważyć, że nawet przy terminowej konserwacji sprzęt lub niektóre jego elementy prędzej czy później zużywają się.

Przed rozpoczęciem eksploatacji kompresora należy dokładnie zapoznać się ze wszystkimi regulaminami i zaleceniami fabrycznymi, a także regularnie sprawdzać konstrukcję zewnętrzną. Ewentualne, nawet drobne uszkodzenia zewnętrzne mogą doprowadzić do przedwczesnej awarii sprzętu, a także do tego, że sprężarka przestanie pompować ciśnienie.

Bardzo pożądane jest powierzenie wszelkich czynności technicznych doświadczonym profesjonalistom korzystającym z profesjonalnych narzędzi i urządzeń diagnostycznych.

Przełącznik ciśnieniowy DIY

Jeśli masz w domu działający termostat ze starej lodówki, a także pewne umiejętności zawodowe, możesz bezpiecznie zrobić wyłącznik ciśnieniowy sprężarki własnymi rękami. Warto jednak z góry uprzedzić, że takie rozwiązanie nie może różnić się dużymi praktycznymi możliwościami, gdyż górne ciśnienie przy takim podejściu będzie ograniczone jedynie wytrzymałością gumowego mieszka.

Porządek pracy

Po otwarciu pokrywy ustala się położenie wymaganej grupy styków, w tym celu wywoływany jest obwód.Pierwszym krokiem jest dopracowanie połączenia sprężarki z przekaźnikiem termicznym: grupy styków są podłączone do zacisków obwodu silnika elektrycznego, a zawór odciążający jest podłączony do rury wylotowej z manometrem kontrolnym. Śruba regulacyjna znajduje się pod pokrywą termostatu.

Po uruchomieniu sprężarki śruba obraca się płynnie, jednocześnie należy monitorować odczyty manometru. Warto zadbać o to, aby odbiornik był napełniony w 10-15 proc.! Aby uzyskać minimalny nacisk, konieczne jest płynne poruszanie trzonkiem przycisku twarzy. W tym celu pokrywę umieszcza się w swoim pierwotnym miejscu, po czym regulację wykonuje się prawie na ślepo, ponieważ nie ma gdzie zainstalować drugiego manometru.

Ze względów bezpieczeństwa nie zaleca się ustawiania ciśnienia termostatu powyżej 1-6 atm! W przypadku zastosowania urządzeń z mocniejszymi miechami maksymalny zasięg można podnieść do 8-10 atm, co zwykle wystarcza do większości zadań.

Kapilara jest przecięta dopiero po upewnieniu się, że przekaźnik działa. Po uwolnieniu czynnika chłodniczego do środka, końcówkę rurki umieszcza się w zaworze rozładowczym i lutuje.

Następnym krokiem jest domowy presostat do sprężarki podłączony do obwodu sterującego. Aby to zrobić, przekaźnik jest przymocowany do płyty sterującej za pomocą nakrętki. Przeciwnakrętka nakręcana jest na gwinty na trzpieniu, dzięki czemu można w przyszłości regulować ciśnienie powietrza.

Biorąc pod uwagę fakt, że grupa styków przekaźnika termicznego z dowolnej lodówki jest zaprojektowana do pracy z wysokimi prądami, mogą one przełączać dość mocne obwody, na przykład obwody wtórne podczas pracy z silnikiem sprężarki

Regulacja ciśnienia sprężarki

Jak wspomniano powyżej, po wytworzeniu pewnego poziomu kompresji powietrza w odbiorniku presostat wyłącza silnik jednostki. I odwrotnie, gdy ciśnienie spadnie do granicy włączenia, przekaźnik ponownie uruchamia silnik.

Jednak często pojawiające się sytuacje zmuszają do zmiany ustawień fabrycznych przełącznika ciśnienia i dostosowania ciśnienia w sprężarce według własnego uznania. Zmieniony zostanie tylko dolny próg załączenia, gdyż po zmianie górnego progu wyłączenia w górę powietrze będzie wypuszczane przez zawór bezpieczeństwa.

Ciśnienie w sprężarce reguluje się w następujący sposób.

- Włącz urządzenie i zapisz odczyt manometru, przy którym silnik włącza się i wyłącza.

- Pamiętaj, aby odłączyć urządzenie od sieci i zdjąć pokrywę z wyłącznika ciśnieniowego.

- Po zdjęciu osłony zobaczysz 2 śruby ze sprężynami. Duża śruba jest często oznaczana literą „P” ze znakami „-” i „+” i odpowiada za górne ciśnienie, przy którym urządzenie zostanie wyłączone. Aby zwiększyć stopień sprężenia powietrza, regulator należy przekręcić w kierunku znaku „+”, a zmniejszyć go w kierunku znaku „-”. W pierwszej kolejności zaleca się wykonanie pół obrotu śruby w żądanym kierunku, następnie włączenie sprężarki i sprawdzenie stopnia wzrostu lub spadku ciśnienia za pomocą manometru. Napraw, na jakich wskaźnikach urządzenia silnik się wyłączy.

- Za pomocą małej śruby możesz dostosować różnicę między progami włączenia i wyłączenia. Jak wspomniano powyżej, nie zaleca się, aby przedział ten przekraczał 2 słupki. Im dłuższa przerwa, tym rzadziej silnik maszyny będzie się uruchamiał. Ponadto nastąpi znaczny spadek ciśnienia w systemie. Ustawienie różnicy pomiędzy progami załącz-wyłącz odbywa się w taki sam sposób jak ustawienie górnego progu załącz-wyłącz.

Dodatkowo konieczne jest skonfigurowanie reduktora, jeśli jest on zainstalowany w systemie. Niezbędne jest ustawienie reduktora ciśnienia na poziomie odpowiadającym ciśnieniu roboczemu narzędzia pneumatycznego lub urządzenia podłączonego do instalacji.

W większości przypadków niedrogie modele sprężarek powietrza nie są wyposażone w wyłącznik ciśnieniowy, ponieważ takie produkty są montowane na odbiorniku. Na tej podstawie wielu producentów uważa, że wizualna kontrola ciśnienia za pomocą manometru będzie więcej niż wystarczająca. Jednak przy dłuższym użytkowaniu urządzenia, jeśli nie chcesz doprowadzać silnika do przegrzania, warto zainstalować presostat do sprężarki! Dzięki takiemu podejściu wyłączenie i uruchomienie napędu zostanie wykonane automatycznie.

Zamiar

Zadaniem kompresorów powietrza jest odbieranie strumienia powietrza o określonym ciśnieniu, musi on być stabilny i równomierny. Powinna również istnieć możliwość zmiany parametrów tego odrzutowca. Każda sprężarka posiada zbiornik (cylinder) na powietrze. Musi mieć odpowiednią presję. Podczas opuszczania należy włączyć silnik, aby uzupełnić dopływ powietrza. W przypadku nadmiernego ciśnienia należy przerwać dopływ powietrza, aby pojemnik nie pękł. Procesem tym steruje wyłącznik ciśnieniowy.

Przy prawidłowym funkcjonowaniu silnik jest zachowany, jest zabezpieczony przed częstym włączaniem i wyłączaniem, praca układu jest jednolita i stabilna. Membrana zbiornika jest podłączona do wyłącznika ciśnieniowego. Poruszając się, może włączać i wyłączać przekaźnik.

Zasada działania

Ze względu na ciśnienie w układzie przekaźnik służy do otwierania i zamykania obwodu napięciowego, uruchamia sprężarkę w przypadku niewystarczającego ciśnienia i wyłącza ją, gdy parametr wzrośnie do wartości zadanej. Jest to zasada działania w normalnie zamkniętej pętli sterowania silnikiem.

Stwierdzono również odwrotną zasadę działania, gdy przekaźnik wyłącza silnik elektryczny przy minimalnym ciśnieniu w obwodzie i włącza go na maksimum. Jest to obwód z normalnie otwartą pętlą.

System roboczy składa się ze sprężyn o różnej sztywności, które reagują na zmiany ciśnienia. Podczas pracy porównuje się siły odkształcające sprężyn i ciśnienie sprężonego powietrza. Gdy ciśnienie się zmienia, uruchamiany jest mechanizm sprężynowy, a przekaźnik zamyka lub otwiera obwód elektryczny.

Akcesoria

Przekaźnik sprężarki powietrza może zawierać następujące elementy:

- zawór rozładunkowy. Znajduje się pomiędzy komorą sprężania a zaworem zwrotnym sprężarki. Gdy silnik jest zatrzymany, ten element jest aktywowany i usuwa nadciśnienie z bloku tłoka. Po uruchomieniu silnika wytworzone ciśnienie zamyka zawór, ułatwiając uruchomienie jednostki. Niektóre zawory nadmiarowe mają opóźnioną aktywację. Podczas uruchamiania silnika wspomaga silnik, pozostając w stanie otwartym, aż do osiągnięcia ustawionej wartości w systemie. W tym czasie silnik nabiera maksymalnej prędkości.

- Przełącznik mechaniczny. Służy do włączania i wyłączania automatyzacji. Przełącznik ma zwykle dwie pozycje. Gdy tryb jest włączony automatyka jest aktywowana, sprężarka jest podłączona do sieci i wyłączona z uwzględnieniem określonych parametrów ciśnienia w układzie. W pozycji wyłączonej napęd nie jest zasilany.

Przekaźnik termiczny. Chroni silnik poprzez ograniczenie prądu, aby uzwojenia silnika nie uległy przepaleniu. Wymaganą siłę prądu ustawia się za pomocą regulatora. Jeśli ustawiona wartość zostanie przekroczona, silnik zostanie odłączony od sieci.

Zawór bezpieczeństwa. Chroni system w przypadku nieprawidłowego działania presostatu. Jeśli ciśnienie zostanie przekroczone, jeśli przekaźnik nie działa, włącza się zawór bezpieczeństwa, który uwalnia ciśnienie. Pozwala to uniknąć wypadków w przypadku awarii sterowania.

Niektóre inne kompresory i ich naprawa

Obecnie popularne wśród użytkowników są sprężarki śrubowe. Nie ma prawie żadnego tarcia między wirnikami w urządzeniach ze względu na tworzenie się poduszki olejowej.Taka konstrukcja pozwala na długą pracę śrub. Jednocześnie naprawa bloku śrubowego sprężarki praktycznie nie jest wymagana, zużywają się tylko łożyska.

Jeśli na śrubach pojawi się rozwój, do zablokowania bloku pozostało niewiele czasu. Naprawa sprężarek śrubowych w takich przypadkach polega na wymianie bloków.

Sprężarki odśrodkowe są urządzeniami dynamicznymi, służą do wymiany powietrza w kopalniach. Głównymi elementami takiego zespołu są wirnik, wirnik z łopatkami oraz dyfuzor lub wylot pierścieniowy. Od niezawodności układu smarowania w sprężarce odśrodkowej. Olej do sprężarek turbinowych służy do smarowania maszyn odśrodkowych.

Naprawa sprężarek odśrodkowych powinna być wykonywana przez pracowników centrów serwisowych, ponieważ jest to skomplikowany i kosztowny sprzęt.

Sprężarka spiralna jest dmuchawą wyporową. Składa się z dwóch spiralnych płytek włożonych jedna w drugą. Ze względu na skomplikowaną hermetyczną konstrukcję, naprawę sprężarek spiralnych najlepiej przeprowadzać również mistrz serwisu.

Najczęstsze awarie sprężarek klimatyzacji to:

- odgłosy (trzask, pukanie);

- przeciek;

- utrata wydajności.

Obecność szumów w sprężarce można łatwo naprawić. Częściej Całkowity

obce dźwięki w urządzeniu stają się oznaką problemów w łożysku. Przedmiot zostanie wymieniony lub naprawiony. Dekompresja również nie jest poważnym problemem.

Naprawa sprężarki klimatyzacji samochodowej nie jest trudnym zadaniem.

OBEJRZYJ INSTRUKCJE WIDEO

Schematy podłączenia presostatu do sprężarki

Połączenie przekaźnika sterującego stopniem sprężania powietrza można podzielić na 2 części: połączenie elektryczne przekaźnika z urządzeniem oraz połączenie przekaźnika ze sprężarką poprzez kołnierze łączące. W zależności od tego, który silnik jest zainstalowany w sprężarce, 220 V lub 380 V, istnieją różne schematy podłączenia presostatu. Kieruję się tymi schematami, z zastrzeżeniem dostępności pewnej wiedzy z zakresu elektrotechniki, możesz podłączyć ten przekaźnik własnymi rękami.

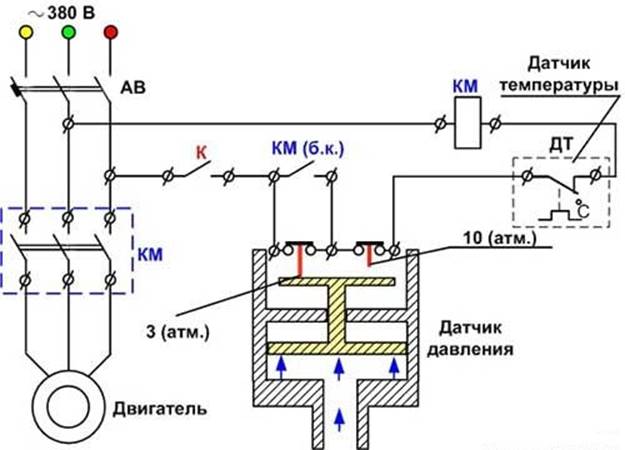

Podłączanie przekaźnika do sieci 380 V

Aby podłączyć automatykę do sprężarki działającej z sieci 380 V, użyj rozrusznika magnetycznego. Poniżej znajduje się schemat podłączenia automatyki do trzech faz.

Na schemacie wyłącznik jest oznaczony literami „AB”, a rozrusznik magnetyczny jest oznaczony „KM”. Z tego schematu można zrozumieć, że przekaźnik jest ustawiony na ciśnienie włączenia 3 atm. i postojów - 10 atm.

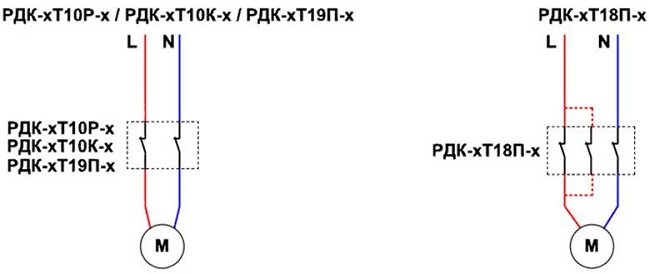

Podłączanie presostatu do sieci 220 V

Przekaźnik jest podłączony do sieci jednofazowej zgodnie z poniższymi schematami.

Schematy te przedstawiają różne modele presostatów serii RDK, które można w ten sposób podłączyć do części elektrycznej sprężarki.

Podłączanie presostatu do urządzenia

Podłączenie presostatu do kompresora jest dość proste.

- Nakręć wyłącznik ciśnieniowy na króciec odbiornika za pomocą jego środkowego gwintowanego otworu. W celu lepszego uszczelnienia gwintów zaleca się użycie taśmy fum lub uszczelniacza w płynie. Przekaźnik można również podłączyć do odbiornika za pośrednictwem skrzyni biegów.

- Podłącz do najmniejszego wyjścia przekaźnika, jeśli jest dostępny, zawór odciążający.

- Do pozostałych wyjść przekaźnika można podłączyć manometr lub zawór bezpieczeństwa. To ostatnie jest obowiązkowe. Jeśli manometr nie jest wymagany, wolny wylot presostatu należy zatkać metalową zatyczką.

- Ponadto do styków czujnika podłączone są przewody z sieci i z silnika.

Po całkowitym podłączeniu presostatu konieczne jest ustawienie go do prawidłowego działania.

Dlaczego w akumulatorze występuje spadek ciśnienia?

Najprawdopodobniej ciśnienie spada z powodu wycieku powietrza. Powodem jest sam przewód ciśnieniowy.Naprawa sprężarki elektrycznej polega na dokładnym sprawdzeniu rurociągu. Aby to zrobić, przygotuj emulsję mydlaną i pokryj złącza w rurociągu. Jeśli zostanie wykryty wyciek, jest on usuwany taśmą uszczelniającą.

Kurek wylotu powietrza w odbiorniku może przepuszczać powietrze, gdy jest luźny lub nie nadaje się do użytku.

Głowica tłoka sprężarki wyposażona jest w zawór sterujący, który również może spowodować awarię urządzenia. Głowica cylindra jest zdemontowana, ale powietrze jest najpierw uwalniane z akumulatora. Jeśli ta operacja nie pomoże, zawór należy wymienić.

Schemat i urządzenie

Urządzenie dzieli się na następujące typy:

- Uruchomienie silnika elektrycznego sprężarki, gdy ciśnienie spadnie poniżej ustawionej wartości (normalnie zamknięty);

- Wyłączenie silnika, gdy ciśnienie powietrza wzrośnie powyżej normalnego znaku (normalnie otwarte).

Za element uruchamiający w urządzeniu uważa się sprężyny. Ich siłę ściskania mierzy się za pomocą specjalnej śruby. Z reguły producenci dostosowują siłę ściskania sprężyn w taki sposób, aby ciśnienie w sieci pneumatycznej mieściło się w zakresie 4-6 at. Ten parametr jest zawsze dokładnie wskazany w instrukcjach.

Presostat przewiduje w swojej konstrukcji 2 obowiązkowe podzespoły - wyłącznik mechaniczny i zawór odciążający. Wyłącznik mechaniczny zabezpiecza przed przypadkowym uruchomieniem silnika, pełniąc tym samym funkcję czuwania. Po naciśnięciu uruchamia się napęd urządzenia, po czym sprężarka zaczyna pracować w trybie automatycznym. Bez naciśnięcia przycisku silnik elektryczny nie będzie działał nawet przy zmniejszonym ciśnieniu w sieci pneumatycznej.

Zawór odciążający podłączony jest do linii zasilania powietrzem pomiędzy sprężarką a odbiornikiem i odpowiada za pracę silnika. Gdy napęd sprężarki jest wyłączony, zawór odciążający na odbiorniku usuwa nadmiar sprężonego powietrza, oszczędzając w ten sposób ruchomym częściom dodatkowego wysiłku wymaganego przy ponownym uruchomieniu sprężarki. Zapobiega to przeciążeniu silnika momentem obrotowym. Po włączeniu nieobciążonego silnika zawór jest zamknięty, co zapobiega powstawaniu nadmiernego obciążenia.

Dla większego bezpieczeństwa presostaty wyposażone są dodatkowo w zawory bezpieczeństwa, które są bardzo przydatne np. w przypadku pęknięcia tłoka, nagłego zatrzymania silnika elektrycznego oraz w każdej innej sytuacji awaryjnej!

Wniosek

Sprężarka jest łatwiejsza w utrzymaniu zaraz po uruchomieniu.

Łatwo jest uniknąć błędów w działaniu, jeśli dokładnie przestudiujesz instrukcje urządzenia:

- Przed uruchomieniem urządzenia należy sprawdzić olej w sprężarce iw razie potrzeby uzupełnić.

- Co 16 godzin pracy spuść wilgoć z odbiornika.

- Co 2 lata warto sprawdzić zawór zwrotny na sprężarce.

- Obecność uziemienia części nieprzewodzących prądu jest obowiązkowa.

Przestrzeganie takich wymagań i dbałość o kompresor zmniejszy koszty eksploatacji urządzenia.

Częste usterki sprężarki

SPRĘŻARKI TŁOKOWE

SPRĘŻARKI ŚRUBOWE