Środek spieniający „zrób to sam” do pianobetonu

Składniki pianki:

- soda kaustyczna (soda kaustyczna) - 0,15 kg;

- kalafonia - 1 kg;

- klej stolarski - 0,06 kg.

Technologia produkcji jest dość pracochłonna i czasochłonna. Dlatego jest to wskazane tylko w przypadku znacznej ilości pracy.

Jak zrobić porofor do pianobetonu w domu?

Przygotowanie obejmuje dwa kroki:

- mieszanie kleju. Aby to zrobić, kawałki suchego kleju wlewa się wodą (1:10) i pozostawia na jeden dzień. W tym czasie klej nieco pęcznieje, ale zachowuje swój kształt. Dlatego pojemnik z wodą i klejem jest podgrzewany do 60 ° C (przy ciągłym mieszaniu). Roztwór kleju jest gotowy, gdy wszystkie kawałki rozpuszczą się i utworzą jednorodną masę;

przygotowanie mydła kalafonii. W tym celu sód doprowadza się do wrzenia. Następnie stopniowo wprowadzana jest do niego kalafonia. Proces gotowania zajmie około 2 godzin, aż kalafonia całkowicie się rozpuści.

Notatka. Kalafonię należy wcześniej zmiażdżyć.

Obie kompozycje miesza się, gdy mydło kalafoniowe ostygnie do 60 ° C.

Notatka. Podczas mieszania do roztworu kleju wlewa się mydło kalafoniowe. Proporcja mieszania 1:6.

Otrzymaną mieszaninę wlewa się do generatora piany i otrzymuje się pianę o dużej gęstości. Pianka o gęstości 80 g/dm3 uważana jest za optymalną do zastosowania. Stosowanie pianki o mniejszej gęstości (bardziej przewiewnej) pogorszy jakość bloku i doprowadzi do jego szybkiego zniszczenia.

Notatka. Możesz sprawdzić jakość pianki, napełniając nią wiadro. Po odwróceniu wiadra piankę należy trzymać w środku.

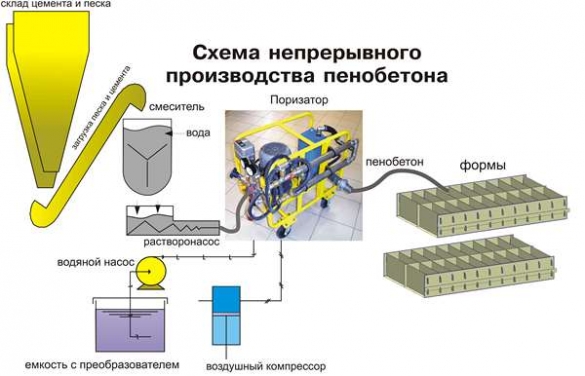

Schemat produkcji bloków piankowych pokazano na rysunku.

Zauważ, że podobnie jak pierwszy naleśnik, pierwsze bloki z pianobetonu zwykle również wychodzą nierówno. Powodów jest kilka:

złożoność dozowania składników składowych w roztworze;

zwiększona / zmniejszona zawartość wody w roztworze;

zwiększona zawartość środka spieniającego w roztworze. Jego zużycie nie powinno przekraczać 1,5 litra. na 1 m/m3

Niestety takie eksperymenty nie tylko wydłużają czas budowy, ale prowadzą do dodatkowych kosztów. Jednak zdaniem użytkowników są one w pełni uzasadnione. Ponadto wadliwe bloki piankowe można wykorzystać jako zasypkę pod posadzkę, a zużyty sprzęt do produkcji pianobetonu można sprzedać.

Notatka. Jak pokazuje praktyka, lepiej jest wykonywać bloki z pianki strukturalnej (klasy D-900 i wyższe). Zawierają mniej porów niż te izolujące, a początkującym łatwiej je wykonać.

Plusy i minusy używania bloków piankowych

Jak każdy inny materiał budowlany, blok piankowy ma swój zakres, wady i zalety.

Zalety

- Przyjazność dla środowiska. Materiał jest nietoksyczny. Nawet w ogromnych temperaturach (do 1200 stopni) nie emituje do powietrza szkodliwych substancji;

- Trwałość;

- Odporność na ogień;

- Izolacja akustyczna. Ściany wykonane z bloków piankowych słabo przenoszą obce dźwięki i w przeciwieństwie do cegieł nie przenoszą dźwięków o niskiej częstotliwości;

- Wytwarzalność. Proces nie jest kosztowny pod względem siły roboczej ani energii elektrycznej. Do produkcji i dalszego użytkowania nie jest wymagana interwencja ciężkiego sprzętu budowlanego;

- Rentowność. Ten materiał jest jednym z najtańszych. Na przykład: metr sześcienny cegły kosztuje około dwa razy więcej niż metr sześcienny bloków piankowych.

Wady

- Na samodzielnie zbudowanych ścianach z bloków piankowych mogą pojawić się pęknięcia podczas osiadania budynku;

- Ściany wykonane z tego materiału nie tolerują odkształceń i można go stosować tylko na fundamentach pasmowych.

Oddzielne rozpatrzenie wymaga sprzętu do produkcji bloków piankowych.

Właściwości pianobetonu

Beton komórkowy lub, jak to się nazywa, pianobeton jest kamieniem porowatym i jest doskonałym zamiennikiem drewna. Zawiera w swoich zamkniętych komórkach - porach najskuteczniejszy izolator ciepła na świecie - powietrze. Beton komórkowy jest bliższy drewnu niż kamieniowi, a cegła jest bliższa kamieniowi, jest materiałem ciężkim i zimnym. Beton komórkowy jest przyjazny dla środowiska i pod tym względem nie tylko ustępuje drewnu, ale ma też pewne zalety, ponieważ drewno jest podatne na rozkład, osadzają się w nim grzyby i wszelkiego rodzaju szkodliwe rzeczy, a te szkodliwe nie osadzają się kamień, w materiale silikatowym.

Pianobeton ma inne zalety. Nie pali się, dobrze poddaje się obróbce, jest trwały. Różne marki pianobetonu mogą kilkakrotnie różnić się gęstością, co czyni ten materiał uniwersalnym: nadaje się do ścian zewnętrznych, do przegród wewnętrznych, do izolacji cieplnej i akustycznej dachów i podłóg.

Uważamy, że jest to najbardziej rosyjski materiał, ponieważ można go wytwarzać z lokalnych surowców. W rezultacie możesz sprawić, że metr kwadratowy ściany będzie cieplejszy niż dom murowany, ale 2-3 razy taniej.

Otrzymane produkty z pianobetonu nie ustępują tradycyjnemu autoklawizowanemu betonowi komórkowemu pod względem wskaźników jakości. Ze względu na prostotę technologii i zastosowanego sprzętu (wyłączenie z cyklu technologicznego mielenia surowców w młynach kulowych i obróbki w autoklawie) koszt produktów jest 1,5-2 razy niższy niż koszt tych samych produktów z betonu komórkowego .

Pianobeton uzyskany nową technologią bezautoklawową i nieparującą charakteryzuje się: - wysokimi właściwościami termoizolacyjnymi i akustycznymi - wysoką odpornością ogniową - trwałością - przyjaznym dla środowiska (posiada certyfikat Ministerstwa Zdrowia Rosji na koncentraty piankowe) ; - spełnia normy europejskie, 2 - 2,5 razy taniej niż podobne ilości cegieł lub keramzytu).

Co jest potrzebne do produkcji pianobetonu

Do produkcji tego materiału budowlanego będziesz potrzebować:

Aby uzyskać jednorodny materiał, musisz przesiać i posortować składniki. Dlatego do uzyskania wysokiej jakości pianobetonu niezbędne jest posiadanie sita wibracyjnego Jeżeli do produkcji wykorzystywany jest agregat ciśnieniowy konieczne jest posiadanie kompresora Jeżeli technologia stosowana jest do produkcji bez użycia ciśnienia jednostka, będzie potrzebna betoniarka.zrób je sam.Jeśli planujesz wylewać roztwór pianobetonu przy użyciu technologii monolitycznej, będziesz potrzebować płyt do montażu szalunku.Generator piany do produkcji piany.

Jest to specjalny materiał o wysokiej odporności na zaprawę cementową. Ta jakość pozwala na transport gotowej masy na pożądaną odległość bez niszczenia struktury materiału. Można go kupić w postaci koncentratu przemysłowego lub wykonać własnymi rękami.Kompleks w postaci instalacji barowej znacznie ułatwi pracę i zmniejszy ilość sprzętu.

Przy jej stosowaniu nie jest potrzebny generator piany, składniki miesza się we wbudowanym aktywatorze. Proces ten odbywa się pod wysokim ciśnieniem, więc po rozładowaniu roztworu pory powietrza pęcznieją jeszcze bardziej, a mieszanina staje się bardziej porowata. Taki sprzęt do pianobetonu umożliwia dostarczenie masy na miejsce prac budowlanych i jednocześnie wytworzenie materiału o parametrach gęstości do 1200 kg/m3 Woda, piasek, cement Rękawice do ochrony rąk i maska do pracy z materiałami sypkimi.

Automatyczny system dozowania surowców do produkcji pianobetonu

Wielu producentów betonu komórkowego wie, ile czasu zajmuje przygotowanie i wypełnienie surowca w wytwórni betonu komórkowego. Na przykład dla 1 partii o V = 1 metr sześcienny. należy ręcznie napełnić 6 worków cementu (300 kg), przesiać i wsypać 17 wiader piasku (270 kg), odmierzyć wymaganą ilość wody i piany. W najlepszym razie zajmuje to 10-15 minut. Na zmianę z wydajnością 20 metrów sześciennych. pianobeton pozostawia 1,5-2 godziny straconego czasu, 3-4 osoby ręcznie wylewają 6 ton cementu i 5 ton piasku. Ponadto nie możemy zapominać o czynniku ludzkim: błędy w liczeniu ilości worków cementu, wiader z piaskiem, litrów wody prowadzą do nieprawidłowego dozowania.

Rezultatem jest niska wydajność, wysokie koszty, niestabilna jakość mieszanki pianobetonu. Dlatego producenci starają się zmechanizować cały proces produkcji pianobetonu.

Proponowany Zautomatyzowany System Dozowania przeznaczony jest do kontroli całego kompleksu produkcyjnego pianobetonu od dostawy surowców do rozładunku gotowej mieszanki.

System dozowania do produkcji pianobetonu

Główne części systemu dozującego:

1. Dozownik wagowy cementu i piasku na ogniwach obciążnikowych. 2. Przenośnik taśmowy do podawania piasku. 3. Śruba doprowadzająca cement. 4. Dozownik big-bagów na cement (lub silos do przechowywania cementu). 5. Dozownik wody. 6. Dozownik koncentratu pianki.

Opis procesu produkcji pianobetonu:

Operator wybiera recepturę na przygotowanie pianobetonu i uruchamia proces zautomatyzowanej produkcji pianobetonu:

- Ślimak jest włączony i cement jest podawany z urządzenia rozładowującego big-bag (lub silosu) do dozownika wagowego. Po osiągnięciu wymaganej wagi cementu ślimak zostaje wyłączony.

- Przenośnik do podawania piasku do wagi jest włączony. Po nabraniu masy piasku przenośnik jest wyłączany.

- Woda jest pompowana do miksera. Po wybraniu dawki wody pompa wyłącza się.

- Mieszalnik jest włączony, zawór leja otwiera się automatycznie, a cement i piasek są rozładowywane.

- Piana z generatora piany jest dodawana do mieszalnika przez dozownik koncentratu piany.

- Po wymieszaniu składników pianobeton jest rozładowywany do form.

Korzyści ze stosowania systemu dozującego:

|

Operator może dostosować i ustawić różne receptury do produkcji pianobetonu, dobrać dawki surowców, monitorować recepturę i zużycie materiałów, ustawiać i monitorować wszystkie parametry procesu. Zainstalowany w konsoli program pozwala na wyświetlenie całego procesu automatycznego przygotowania pianobetonu na panelu operatora w czasie rzeczywistym. Korzyści ze stosowania zautomatyzowanego systemu dozowania: |

Automatyczny dozownik cementu i piasku

|

Urządzenie dozujące Dozownik składa się z ramy, na której zawieszony jest kosz przyjęciowy oraz pulpit sterowniczy. Bunkier wyposażony jest w wibrator powierzchniowy i żaluzję elektryczną. Ważenie odbywa się za pomocą tensometrów. Dane są wyświetlane na panelu operatora konsoli.

|

|

Narzędzia automatyzacji

|

Panel sterowania umożliwia sterowanie pracą całego kompleksu do przygotowania mieszanki pianobetonu: dozownik wagowy, przenośnik ślimakowy, przenośnik taśmowy, pompa i dozownik wody, pompa podająca piany, mieszadło, wibrator stanowiska dozowania cementu w „big-bagach” lub silosu cementowego. |

- Ustawianie dawek dla partii (ilość cementu, piasku, wody, piany).

- Automatyczne wiązanie cementu w bunkrze odbiorczym.

- Automatyczny zestaw piasku w bunkrze odbiorczym.

- Automatyczny zestaw wody w mieszalniku - instalacja do pianobetonu.

- Automatyczna aktywacja obrotów mieszalnika.

- Automatyczny rozładunek cementu i piasku z kosza przyjęciowego.

- Automatyczny zestaw piany w mikserze.

- Rozładunek mieszanki pianobetonu do formy.

-

- Zakład do produkcji pianobetonu

- przenośnik piasku

- Cementowa stacja rozpakowywania big-bagów ze ślimakiem

generator piany

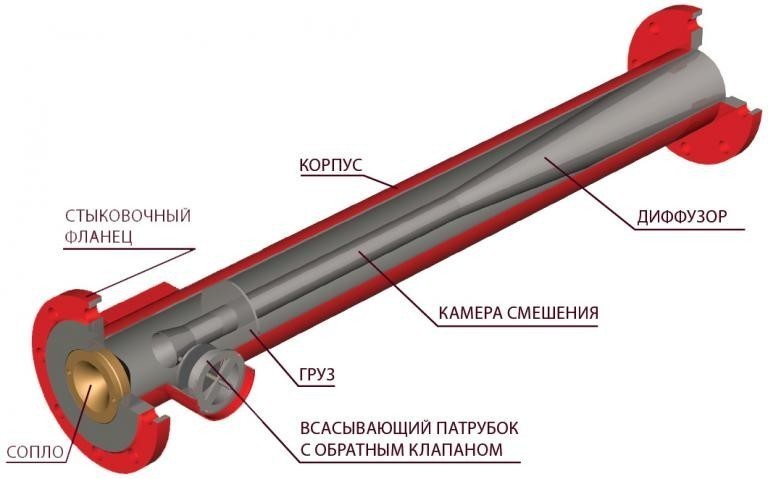

Za pomocą tego urządzenia można przekształcić roztwór w piankę. Konstruktorzy z doświadczeniem zgadzają się, że lepiej kupić gotowe, a nie robić tego samemu. Generator piany lub poryzator do pianobetonu jest kompilowany zgodnie z następującymi instrukcjami:

- Przygotowanie dużego i szczelnego pojemnika. Na przykład całkiem możliwe jest użycie beczki.

- Wewnątrz znajduje się woda i specjalna substancja. Za pomocą tego ostatniego uzyska się pianę.

- Podłączanie kompresora do dolnej części urządzenia. U góry musisz zrobić specjalny otwór wylotowy.

- Wygodne jest regulowanie dopływu substancji za pomocą specjalnego zaworu.

- Wylot jest połączony trójnikiem. Po stronie dopływu powietrza trzeba będzie również zainstalować drugi zawór.

- Rysunki urządzeń do produkcji pianobetonu zawierają dwa wyloty. Każdy z nich musi mieć zawór. W takim przypadku możliwe będzie prawidłowe wyregulowanie dopływu tlenu i płynu.

- Zgodnie z instrukcją mieszanina przechodzi przez kraty, a następnie wchodzi do przedziału. Dzięki temu procesowi możliwe jest utworzenie pianki. Na wylocie z rozdzielacza potrójnego należy również zainstalować specjalną dyszę. Jeśli instalacja została wykonana w domu, to w tym charakterze stosuje się tłumik z samochodu. Wcześniej do jego struktury należy wprowadzić siatkę lub inny porowaty materiał.

Elementy wytwornicy piany

Aby zapewnić działanie urządzenia, zgodnie z technologią musi ono posiadać sprężarkę, mieszalniki do kompozycji piankowo-betonowej, element do rozprowadzania i wlewania roztworu do form, a także pompę do pompowania kompozycji. Są to główne elementy tworzące aparat, oprócz nich możliwa jest obecność innych mechanizmów i elementów.

Do produkcji dużej ilości materiałów budowlanych można zbudować generator piany z kombinacji urządzeń tego samego typu.

Moc i inne charakterystyki wydajnościowe jednostki muszą zapewniać ciągłość pracy na każdym etapie procesu technologicznego. Najprostsza opcja polega na złożeniu instalacji w oparciu o trzy elementy: generator piany, betoniarka i kompresor.Często taka jednostka jest używana do wykonania rozwiązania bezpośrednio w czasie budowy do zalewania konstrukcji.

Stosunek parametrów części

Podczas montażu jednostki ważne jest zachowanie odpowiednich proporcji pomiędzy niektórymi jej elementami. Biorąc pod uwagę zmniejszenie średnicy spirali podczas jej wyciągania, konieczne jest zapewnienie różnicy między średnicami pierścienia zewnętrznego i rury o 12-15% (średnica pierścienia jest większa), a także różnicy między średnicami pierścienia wewnątrz i na zewnątrz - 20% na korzyść średnicy zewnętrznej

Ta różnica zapewnia optymalny stosunek dla rur o różnych parametrach.

Charakterystyka i właściwości pianobetonu

Pianobeton ma pewne właściwości, które można w pełni uznać za jego zalety w stosunku do wielu innych materiałów budowlanych:

Wysokiej jakości izolacja termiczna. Dzięki komórkom wypełnionym powietrzem materiał posiada wysoką odporność termiczną.

Zimą ta jakość pozwala zaoszczędzić około 25% na kosztach ogrzewania Dobra płynność, która pozwala na łatwe i wysokiej jakości odlewanie. Pianobeton nie jest wrażliwy na czynniki atmosferyczne i wpływy chemiczne. Jest to materiał praktycznie ponadczasowy, mocny jak kamień, nie gnije, nie boi się wilgoci.Doskonałe właściwości wytrzymałościowe.

Gęstość pianobetonu 400-1400 kg/cm³ pozwala wytrzymać obciążenia ściskające w zakresie 10-100 kg/cm³. Tak podwyższona charakterystyka pozwala na zastosowanie tego materiału w budowie obiektów o mniejszej masie objętościowej, co prowadzi do jeszcze większej odporności termicznej ścian.W przeciwieństwie do materiałów takich jak styropian i wełna mineralna, pianobeton nie traci swojej cechy w czasie. Polepszają się tylko dzięki długiemu dojrzewaniu tego materiału: po czterech miesiącach jego wytrzymałość wzrasta półtora raza, a po kilku latach ponad dwa i pół raza w porównaniu do postarzanego co miesiąc betonu komórkowego. optymalny mikroklimat.

Pianobeton, opinie potwierdzają ten fakt, ma dobrą przepuszczalność powietrza, pozwalając ścianom oddychać.Przyjazny dla środowiska. Nie odparowuje szkodliwych substancji, ponieważ jest wykonany z naturalnych surowców. Według tego wskaźnika pianobeton ustępuje tylko drewnu.

Na przykład wskaźnik przyjazności dla środowiska dla cegły wynosi 10, dla betonu komórkowego - 2; cegła - 10; drzewo - 1; bloki z gliny ekspandowanej - 20. Doskonały izolator dźwięku. Materiał dobrze absorbuje dźwięk nie odbijając go, szczególnie niski poziom hałasu Bezpieczeństwo przeciwpożarowe. Pierwszy stopień odporności ogniowej sprawia, że piętnastocentymetrowa ściana z pianobetonu chroni pomieszczenie przed ogniem przez cztery godziny, a duże gabaryty bloczków zapewniają łatwość i szybkość montażu.

Łatwo poddaje się obróbce przez narzędzie tnące Wysoka rentowność. Dokładność wymiarów geometrycznych umożliwia układanie bloczków na klej, unikając mostków termicznych, co pozwala zaoszczędzić na kosztach tynkowania i dodatkowej izolacji. Lekkość bloczków pozwala zaoszczędzić na fundamencie i podłogach, łatwa w transporcie.

- Data: 01-03-2015Wyświetlenia: 866Komentarze: Ocena: 44

Instalacja pianobetonu zrób to sam jest wykonana zgodnie z określoną technologią. Produktem końcowym pianobetonu jest blok piankowy, który składa się z następujących składników:

- cement, woda, piasek, środek spieniający.

Schemat generatora piany.

Domowy pianobeton jest tańszy niż fabryczny odpowiednik. Cement jest uważany za najdroższy składnik pianobetonu, więc koszt produktu końcowego zależy od jego wyboru.

Generator piany zrób to sam do pianobetonu

Zakup tego modułu to najdroższa część produkcji.

Cel - przekształcenie środka spieniającego w pianę przed wprowadzeniem go do roztworu.

Konstrukcja generatora piany składa się z trzech węzłów:

- moduł zasilania. Wlewa się do niego roztwór środka spieniającego. Tę funkcję może pełnić dowolny kontener;

- moduł konwersji. Kwintesencją instalacji jest przekształcenie pianki;

- moduł dozujący. Zapewnia możliwość dostarczania piany do roztworu o określonej gęstości (określonej marką bloku piankowego).

Schemat generatora piany do produkcji pianobetonu

Schemat urządzenia generatora piany do produkcji pianobetonu

Do wykonania generatora piany potrzebne będą: metalowa rura (2 półfabrykaty), pompa, węże, zawory. Również spawarka. Bardziej szczegółowo, komponenty są określone w specyfikacji, która towarzyszy rysunkowi generatora piany.

Montaż generatora piany do pianobetonu (schemat-rysunek)

Rysunek generatora piany do pianobetonu

1. Wykonanie generatora piany

Specyfiką fabrycznej rurki generatora piany jest to, że początkowo posiada ona wąski kanał, który następnie rozszerza się. Ta technika pozwala na zwiększenie szybkości przechodzenia emulsji przez tubę. Wtedy na wyjściu będzie miał maksymalną możliwą prędkość.

Produkcja komory mieszania

Przyspawaj dwie rury do jednej z przygotowanych rur. Ponadto wskazane jest umieszczenie jednego z nich (przez który będzie dostarczane powietrze) od końca. A drugi, przeznaczony do dostarczania emulsji spieniającej, jest spawany z boku (pod kątem 90 °).

Obie rury wlotowe (końcowe i boczne) są dostarczane z dwoma zaworami:

odcinający (umożliwiający odcięcie dopływu środka spieniającego);

regulacja (umożliwiająca dostosowanie parametrów zasilania, zmianę ciśnienia, ciśnienia, ilości itp.).

W praktyce po dostosowaniu parametrów podawania mieszanki nie stosuje się zaworów regulacyjnych.

Notatka. Średnica rury bocznej powinna być o 15-20% większa niż średnica rury końcowej.

Produkcja wkładów piankowych

Do drugiego półfabrykatu rury przyspawana jest rura odgałęziona. Jest przeznaczony do wyjścia z gotowej mieszanki. Wskazane jest wyposażenie rury wylotowej w urządzenie w postaci lejka w celu zmniejszenia szybkości wylotu mieszaniny. Filtr jest umieszczany w obrabianym przedmiocie. którego celem jest przekształcenie emulsji w piankę. Możesz kupić gotowy filtr.

Ale jego funkcję z nie mniejszym powodzeniem mogą pełnić metalowe siatki (szczotki) do czyszczenia naczyń.

Jednocześnie spiralne nie są odpowiednie, tylko drutowe. Siatki te muszą być ubite tak ciasno, jak to możliwe na całej długości rurki wkładu piankowego. Aby zapobiec wylatywaniu cząstek siatki z mieszanką, na wylocie rury montuje się „kryzę”, wewnątrz której zamontowana jest podkładka siatkowa.

Połączenie komory mieszania i wkładu piankowego

Następnie musisz połączyć komorę mieszania i wkład piankowy. Oczywiście należy to zrobić w taki sposób, aby spawane rury były umieszczone na przeciwległych końcach. Aby zapewnić zwiększenie prędkości przepływu mieszanki pianobetonu przez rurę, konieczne jest zainstalowanie między nimi dyszy Lavala lub myjki strumieniowej. Zastąpienie dyszy strumieniem zmniejszy wydajność konstrukcji o 30-40%, zmniejszając prędkość przepływającej przez nią mieszanki. Jest jednak tańszy, łatwiejszy w instalacji i może być używany jako opcja tymczasowa. Miejsce montażu dyszy lub strumienia pokazano na schemacie.

Schemat generatora piany do pianobetonu za pomocą myjki strumieniowej

Stosunek wymiarów generatora piany do pianobetonu (głębokość i średnica wlotu)

Stosunek wymiarów generatora piany do pianobetonu

2. Podłączenie kompresora do rury końcowej komory mieszania

Do pracy nadaje się każda sprężarka, która zapewni ciśnienie 6 atm. Stosując kompresor z odbiornikiem, zawór redukcyjny ciśnienia oraz manometr pozwolą na regulację ciśnienia.

Materiał został przygotowany na stronę www.moydomik.net

3. Podłączenie pojemnika na środek pianotwórczy do bocznego przyłącza komory mieszania

Zbiornik montowany jest na podłodze, do którego przymocowany jest wąż, przez który emulsja spieniająca (środek spieniający plus woda) będzie podawana do mieszalnika poruszając się rurą boczną.Zainstalowanie małej pompy (zwykłego domowego „strumienia”) pozwoli zorganizować wydajniejszy dopływ środka pianotwórczego do generatora piany. Jednak, aby zaoszczędzić pieniądze, podaż można zorganizować grawitacyjnie.

Tak prosty środek spieniający do pianobetonu będzie kosztował znacznie mniej niż zakupiony. A uzyskana pianka nie będzie w żaden sposób gorsza od piany uzyskanej z fabrycznego generatora.

Prosty sprzęt do robienia bloków piankowych własnymi rękami

Jeśli posiadasz odpowiedni sprzęt do produkcji bloków piankowych i kupujesz surowce w konkurencyjnych cenach, jest szansa na osiągnięcie wysokiego poziomu rentowności. Co więcej, inwestycje finansowe w taką produkcję nie wymagają ogromnych nakładów finansowych.

Musisz dokładnie zapoznać się z procesem produkcji bloczków z pianobetonu i kompetentnie podejść do wyboru sprzętu, a będziesz mógł rozpocząć produkcję tego popularnego materiału budowlanego.

Co jest potrzebne do produkcji

Możliwe jest wytwarzanie bloków z pianobetonu, ale wymaga to zestawu sprzętu i różnych urządzeń:

- Szalunki do wylewania pianobetonu i formowania bloków o określonych rozmiarach;

- Generator piany o odpowiednich parametrach technicznych;

- Kompresor;

- Betoniarka o wystarczającej pojemności.

Obecność takiego zestawu przynosi producentom doskonałe wyniki - typowa zmiana to 3 metry sześcienne bloczków z pianobetonu. A więc tydzień aktywnej i produktywnej pracy, a do budowy ściany nośnej będzie gotowa liczba bloczków z pianobetonu.

Jedną z ważnych jednostek wchodzących w skład wyposażenia do produkcji bloków piankowych jest generator piany, który tworzy roztwór piany, który następnie wchodzi do szalunku lub form. Ta jednostka jest bardziej opłacalna i łatwiejsza do samodzielnego wykonania, jeśli masz niezbędne komponenty.

Pożądane jest posiadanie sprężarki trójfazowej, ponieważ wytwarza ona większą moc, ale jeśli jej nie ma, wystarczy standardowe napięcie elektryczne.

Klasyczny generator piany składa się z:

- Wykonany z cienkiej metalowej obudowy z siatki,

- Pojemności wymaganej objętości,

- zestaw węży,

- kompresor.

Działanie generatora piany

Samodzielny sprzęt do produkcji bloków piankowych w postaci generatora piany istnieje w celu zmieszania środka spieniającego z wodą i powietrzem, a następnie przesłania powstałej masy przez komórki metalowej siatki korpusu do wstępnie przygotowanego formularze.

W procesie dostosowywania jakości pianki należy stale sprawdzać jej konsystencję, ponieważ od tego będą zależeć właściwości bloku z pianobetonu. Jeżeli piana rozprowadza się zbyt mocno, należy dokonać niezbędnych korekt w podzespołach lub w pracy wytwornicy piany, aby ten proces nie zachodził, w przeciwnym razie trudno będzie uzyskać poprawny geometrycznie blok piany.

I nawet jeśli blok z pianobetonu jest uzyskiwany z luźnej pianki, produkt ten zapadnie się pod niewielkimi obciążeniami mechanicznymi.

Skład roztworu stosowanego do produkcji pianobetonu koniecznie obejmuje wysokiej jakości cement. Proporcje do produkcji bloczków z pianobetonu są różne i zależą od marki użytego cementu i gęstości betonu. Jeśli beton ma gęstość 300-500 na metr kwadratowy, dozwolona jest mieszanka bez piasku.

Jeśli gęstość osiągnie 600 kilogramów na metr, wymagany będzie naturalny piasek. Dla produktu końcowego będzie lepiej, jeśli piasek zostanie wstępnie przesiany.

Cechy produkcji bloczków z pianobetonu

Wszystkie składniki należy umieścić w mikserze i rozpocząć proces mieszania, kolejno dodając surowce. Mieszanie rozpoczyna się od cementu, wody i piasku, a następnie pianka jest podłączana do procesu produkcyjnego.

Produkt końcowy będzie zależał od szybkości mieszania materiałów wyjściowych.W przypadku używania miksera pionowego proces mieszania trwa 20 minut, a w przypadku bębna z łopatkami procedura ta jest skrócona 10 razy.

Producent będzie musiał wybierać między szalunkiem a formami - jak będzie mu wygodniej i do jakich celów będzie używał bloczków z pianobetonu. Opcja szalunkowa wymaga zastosowania cięcia masy, która nie stwardniała całkowicie na oddzielne fragmenty o jednakowej wielkości.

Konieczne jest posiadanie znaków na szalunku lub użycie innych przyrządów pomiarowych w celu równomiernego cięcia bloków z pianobetonu bez znaczących błędów.

Podczas korzystania z form metalowych lub sklejkowych wlewa się do nich pianobeton i trzeba chwilę poczekać, aż mieszanina stwardnieje i uformuje się blok z pianobetonu.

Aby przyspieszyć proces utwardzania, należy zastosować różne dodatki i pomieszczenia o odpowiednim reżimie temperaturowym.

O wiele wygodniej będzie usunąć zamrożone bloki pianki, jeśli zapewniona jest składana konstrukcja formy. Następnie możesz usunąć produkt bez uszkadzania jego powierzchni.

Ekwipunek

Z całego zestawu wyposażenia można wyróżnić główne i najczęściej używane typy:

- generator piany;

- Betoniarka;

- Kompresor;

- Betoniarka pianowa;

- Formularze.

generator piany

Generator piany pełni funkcję wytwarzania piany, na podstawie której później będzie produkowany pianobeton w dowolnym typie betoniarki.

Strukturalnie składa się z:

- dolny zbiornik służący na mieszankę wody i środka pieniącego;

- górny zbiornik na środek spieniający;

- zawory sterujące i wlotowe;

- rura wlotowa, która wytwarza pianę.

Urządzenie jest podłączone do wody (jeśli nie ma scentralizowanego systemu zaopatrzenia w wodę, można go napełnić wiadrami), górny zbiornik jest wypełniony środkiem pieniącym (dowolny, można to zrobić nawet samodzielnie, czasami dołączona jest instrukcja produkcji urządzenie).

Następnie urządzenie jest podłączane do kompresora, który wytwarza ciśnienie i piana zaczyna wydostawać się z rury. Porowatość można ustawić za pomocą zaworów wylotowych.

Betoniarka

Betoniarka.

Betoniarka.

Jest to urządzenie do wymuszonego mieszania składników (piasek, woda, żwir, cement) w celu przygotowania jednorodnej mieszanki gotowej do użycia.

Betoniarki dzielą się na:

- Powaga;

- Z wymuszonym mieszaniem materiałów.

W mikserze grawitacyjnym składniki obracają się w bębnie wyposażonym wewnątrz w ostrza. Podczas obrotu materiały zderzają się z ostrzami, mieszając się w ten sposób.

W betoniarce z wymuszonym mieszaniem materiałów elementy znajdują się w nieruchomym bębnie. Ostrza zamontowane na wale obracają się w bębnie.

Zgodnie z metodą instalacji betoniarki dzielą się na:

- Stacjonarny;

- Mobilny.

Urządzenia o wydajności gotowego roztworu powyżej 660 litrów są zwykle stacjonarne. Do 65 l zawsze mobilny. Od 330 l do 500 l zarówno mobilnie jak i stacjonarnie.

W zależności od charakteru pracy betoniarki działają w sposób ciągły i cykliczny. W cyklicznym ładowaniu występuje w porcjach, a przy ciągłym ładowaniu materiałów i wyprowadzaniu mieszanki następuje w sposób ciągły.

Betoniarka pianowa

Przeznaczony do produkcji betonu komórkowego. Służy do produkcji bloków metodą ciśnieniowej technologii spieniania.

Łączy w sobie trzy funkcje:

- Produkuje mieszanie;

- Generuje pianę;

- Działa jako pompa transportująca piankę na miejsce instalacji.

Jest to więc najbardziej kompletna jednostka do produkcji pianobetonu. Łączy w sobie funkcje wytwornicy piany, betoniarki i kompresora.

Sprzęt budowlany do produkcji pianobetonu

Do samodzielnej produkcji pianobetonu potrzebny jest niezawodny sprzęt przemysłowy, który będzie działał przez lata i przyniósł zysk właścicielom.Dlatego wskazane jest kupowanie sprzętu budowlanego do produkcji pianobetonu od przedsiębiorstw budowy maszyn, a nie od „rzemieślników” na rok pracy. Tak, cena sprzętu przemysłowego „gryzie”, ale uzasadnia się wysoką wydajnością i doskonałą jakością powstałego pianobetonu. Ale w końcu bloki piankowe są już później wykonane z pianobetonu. Tak więc, z jaką jakością będziemy produkować pianobeton, bloki piankowe będą tej samej jakości. A kto potrzebuje klocków niskiej jakości? Nikt!

Artykuł Wybór sprzętu do produkcji pianobetonu i bloków piankowych pomoże w doborze odpowiedniego sprzętu.

Sprzęt do produkcji pianobetonu - skład

Sprzęt do produkcji pianobetonu obejmuje:

|

INSTALACJA DO PRODUKCJI PIANOBETÓW

stworzony na bazie mieszalnika przemysłowego (dmuchawy pneumatycznej) mieszanek betonowych VB-06719 do przygotowania mieszanki pianobetonu i jej dostarczenia na miejsce układania. UŻYWANE DO KONSTRUKCJI MONOLITYCZNYCH cena 380 000 rubli. |

|

GENERATOR PIANKI

przeznaczony do ciągłego dostarczania piany do zakładu produkcji pianobetonu. Piana powstaje poprzez doprowadzenie roztworu piany i powietrza do modułu spieniającego. cena 50 000 rub. |

|

KOMPRESOR

przeznaczony do dostarczania sprężonego powietrza do wytwornicy piany do produkcji piany oraz do instalacji do wydawania pianobetonu. |

|

ZBIORNIK WODNY

przeznaczony jest do przygotowania i przechowywania roztworu piany poprzez dodanie środka spieniającego do wody w wymaganej proporcji.

Składa się z jednego sześciennego pojemnika wykonanego z polietylenu. Na zewnątrz znajduje się metalowa skrzynia. W dolnej części znajdują się kurki spustowe, w górnej szyjki wlewowe. Zamontowany na drewnianej palecie. cena 10 000 rub. |

Cena zestawu to 515 000 rubli.

Sprzęt do produkcji pianobetonu - dostawa, montaż

W oparciu o jakość sprzętu i wieloletnie doświadczenie w produkcji urządzeń do produkcji pianobetonu, przedstawiciele firmy doradzą Państwu we wszystkich kwestiach organizacji produkcji bloczków z pianobetonu. Zostaniesz poinformowany, jakiego dodatkowego sprzętu potrzebujesz w swojej produkcji.

Stroysnabzhenie LLC wykona pełen zakres usług związanych z zamówieniem: dostawę transportem drogowym, montaż i uruchomienie sprzętu budowlanego, a także jego dalszą konserwację. Pomoże w przeszkoleniu personelu do pracy na sprzęcie oraz do studiowania technologii produkcji pianobetonu.

POLECAMY ZAKUPIĆ:

Urządzenia do cięcia do produkcji bloków piankowych

Wykorzystanie gotowych form metalowych

Zastosowanie gotowych form metalowych do pianobetonu znacznie ułatwia proces budowy, ponieważ nie będzie konieczności poświęcania czasu na wykonanie własnej formy. Ale w tym przypadku musisz wziąć pod uwagę, że będziesz musiał wydać trochę pieniędzy na zakup.

Przy użyciu standardowej formy uzyskuje się bloki o określonych rozmiarach - 300x600x200 mm, do ich dostosowania w celu uzyskania bloków o specjalnych konstrukcjach stosuje się przecinarki taśmowe.

Przed użyciem formy są smarowane specjalną kompozycją, która nie zawiera oleju.

Zastosowanie gotowych form metalowych ma swoje zalety:

- Ich prosty demontaż pozwala na szybkie wyjęcie gotowych klocków.Dzięki dokładnym geometrycznym kształtom produkowane klocki są równe i identyczne.Konstrukcje metalowe posiadają system składania-montażu, dzięki czemu nie zajmują dużo miejsca podczas transportu.Formy metalowe są trwały, który wymaga pianobetonu w ilości 1,08 m³.