Jak malować rury ocynkowane własnymi rękami

Decydując się na pomalowanie ocynkowanej rury własnymi rękami, najpierw uważnie przeczytaj wszystkie etapy procesu. Efekt będzie cieszył przez wiele lat, pod warunkiem spełnienia wszystkich wymagań dotyczących przygotowania rur i malowania.

Przygotowanie powierzchni rur

Wcześniej eksperci zalecali, aby wytrzymać rok kontaktu z pogodą i dopiero potem malować. Wymóg ten wynika z naturalnego procesu utleniania cynku i powstawania tzw. „białej rdzy”. Wraz z pojawieniem się nowoczesnych kompozycji kolorystycznych zniknęła potrzeba starzenia się fajki.

Zazwyczaj gotowe wyroby ze stali ocynkowanej opuszczają zakładowy przenośnik w specjalnym smarze ochronnym. Warstwa ta zabezpiecza powłokę cynkową przed szybkim kontaktem z otoczeniem, jednak przed malowaniem, aby farba nie łuszczyła się należy ją usunąć dowolnym roztworem alkalicznym. Roztwór należy dokładnie spłukać wodą i pozostawić do całkowitego wyschnięcia.

Proces malowania

Przed malowaniem, w celu poprawy przyczepności warstwy cynku do farby, zaleca się pokryć powierzchnię rury specjalnym podkładem. Niektórzy rzemieślnicy zalecają czyszczenie warstwy cynku dowolnym materiałem ściernym, takim jak papier ścierny. Należy jednak pamiętać, że w ten sposób produkt straci ochronne właściwości cynku.

Po wybraniu farby zgodnie z zaleceniami i przyszłymi warunkami pracy rury, po całkowitym wyschnięciu podkładu należy przystąpić do samego malowania. Najwygodniej jest nakładać pistoletem natryskowym, ale można też użyć pędzla lub małego wałka. Po nałożeniu pierwszej warstwy pozostawić farbę do wyschnięcia na czas określony przez producenta. Następnie nałóż drugą warstwę i ponownie pozostaw do wyschnięcia. Następnie ocynkowana rura jest gotowa do instalacji i użytkowania.

Kolorowanie wideo

Aby uzyskać bardziej wizualną reprezentację malowania rur ocynkowanych, zaleca się zapoznanie się z filmem malowania (tektura falista jest namalowana na filmie, ale nie ma różnicy w technologii). Szczegółowo przedstawia proces z instrukcjami krok po kroku, daje zalecenia, które pomogą Ci jak najlepiej wykonać pracę, a także uwzględnia typowe błędy popełniane przez początkujących.

Podsumowując, chciałbym zauważyć, że metalowe rury ocynkowane są popularne wśród budowniczych z sektora prywatnego ze względu na ich niezawodność i niski koszt. Po zapoznaniu się z artykułem o tym, jak wybrać farbę i pomalować rurę, możesz przedłużyć jej żywotność o wiele lat.

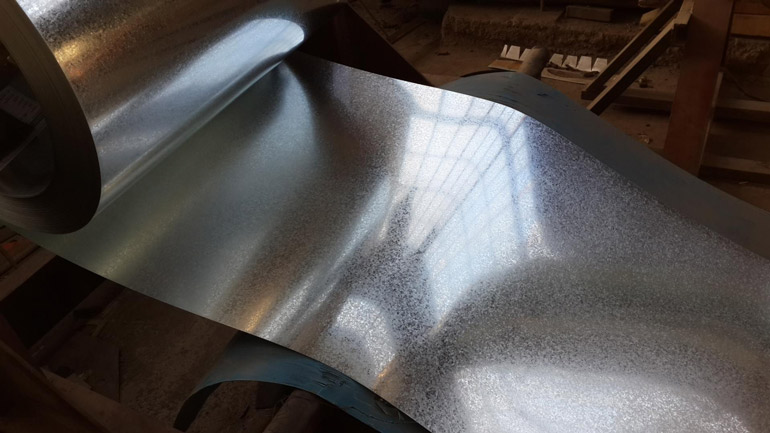

Co to jest stal ocynkowana

W produkcji wyrobów budowlanych powszechnie stosuje się powlekanie blachy stalowej cienką warstwą cynku. Zwiększa to żywotność produktu ze względu na odporność na korozję i agresywne środowiska. Cewka ze stali ocynkowanej jest wykorzystywana do produkcji materiałów dachowych i ogrodzeniowych, instalacji wodociągowych i wielu innych dziedzinach.

Jak odróżnić stal nierdzewną od ocynkowanej?

W przeciwieństwie do galwanizacji stal nierdzewna jest stopem z dodatkiem chromu. Blacha ze stali nierdzewnej nie jest powlekana, jej powierzchnia i kolor cięcia są jednolite, zwykle matowe. Stal ocynkowana w procesie powlekania pokrywa się charakterystycznymi wzorami krystalizacji lub posiada lustrzaną powierzchnię o niebieskim odcieniu.

Jeśli stal nierdzewna zostanie przetworzona na lustrzane wykończenie, dzięki reakcji chemicznej będzie można dokładnie sprawdzić, co jest przed Tobą. Kwas solny należy skropić na krawędź blachy stalowej. Wchodząc w interakcję z cynkiem, chlorowodór powoduje powstawanie bulgoczących plam na powierzchni.Ponadto stopy chromu nie są magnetyczne, jeśli magnes jest przymocowany do blachy stalowej, prawdopodobnie jest ocynkowany.

Rodzaje i różnice kolorów

Spośród całej gamy rodzajów farb należy pamiętać, że nie każda nadaje się do obróbki metalu, takie powierzchnie są uważane za najbardziej kapryśne w malowaniu. Ze względu na ich zalety, polimerowe barwniki w proszku można nazwać idealnymi. Doskonale łączą się z metalami, są trwałe, odporne na zużycie. Ale mają dużą wadę - proces barwienia jest możliwy tylko przy pomocy specjalnego sprzętu.

Zrób to sam za pomocą barwników akrylowych, alkidowych i winylowych. Wybierając farbę do malowania w domu, zaleca się nie oszczędzać na kosztach produktu do malowania, wybierając go zgodnie z zaleceniami specjalistów.

Akryl

Farby na bazie akrylu do metalu pojawiły się nie tak dawno temu, ale szybko zyskały uznanie. Taka powłoka jest trwała, nie blaknie i dobrze jest odporna na korozję dzięki bazie na rozpuszczalniku organicznym i specjalnym dodatkom w składzie. Nie pęka z upływem czasu, nie podtrzymuje spalania, toleruje nagrzewanie do wysokich wartości.

Bardzo atrakcyjny jest również koszt farb akrylowych. Ponadto wygodnie jest z nim pracować - jeśli dostanie się na skórę aż do całkowitego wyschnięcia, farba jest zmywana wodą. Przyjazny dla środowiska i brak charakterystycznego chemicznego zapachu pozwala na użytkowanie go w domu z małymi dziećmi.

Alkid

Farby alkidowe dobrze łączą się z powierzchniami ocynkowanymi. W przeciwieństwie do oleju chronią przed rdzą i pęknięciami. Charakteryzują się dobrą szybkością schnięcia i przyczepnością. Dają gęsty błyszczący kolor. Są stosunkowo niedrogie.

Wady to łatwopalność i słaba wytrzymałość cieplna w bezpośrednim świetle słonecznym

Ważne jest, aby pracować z nimi w dobrze wentylowanym pomieszczeniu, ponieważ ich opary są toksyczne. Ponadto z biegiem czasu związki alkidowe wchodzą w reakcję z warstwą cynku i obniżają jej właściwości ochronne.

Emalie winylowe

Jedyną istotną wadą emalii winylowych jest ich wysoki koszt. Posiadają doskonałe właściwości kryjące, są łatwe w aplikacji, odporne na korozję i agresję chemiczną. Tworzą powłokę odporną na wodę i warunki atmosferyczne, która wytrzymuje zmiany temperatury od -60℃ do +100/+130℃.

Połączenie rur ocynkowanych przez spawanie lutowane

Z powyższych przykładów widać, że spawanie elektrodami i palnikiem gazowym prowadzi do zniszczenia cynkowej warstwy ochronnej, a jeśli można ją odbudować od zewnątrz na kilka skutecznych sposobów, to wewnętrzna powierzchnia pozostaje niezabezpieczona.

W oparciu o niedociągnięcia dwóch metod łączenia produktów z galwanizacją opracowano opcję pośrednią, która łączy ich pozytywne cechy - lutowanie. Jego istota polega na tym, że podczas spawania stosuje się palnik gazowy o niższej temperaturze spalania niż łuk elektryczny, dodatek nierdzewny oraz topniki chroniące powierzchnię cynku w miejscu kontaktu z płomieniem i wokół szwu.

Jako przykład rozważymy technologię wykonywania prac spawalniczych i lutowniczych na materiałach francuskiego dostawcy swoich produktów na rynek krajowy Castolin.

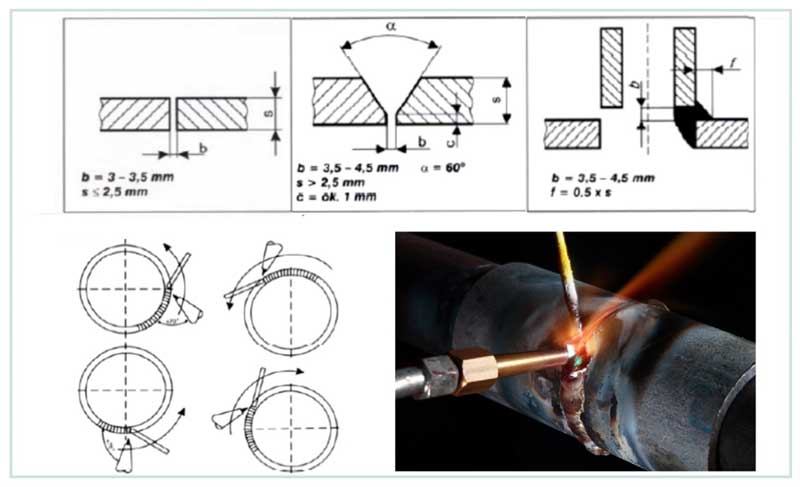

Ryż. 15 Tolerancje lutowania i pozycja palnika

Przygotowanie i lutowanie

Do łączenia części ocynkowanych stosuje się różne luty Castolin (18, 18F, 18MF, 18 XFC), najdroższy z nich to Castolin 18XFC 2,0 mm na bazie miedziowo-cynkowej (57% miedzi i 42% cynku) z dodatkiem srebro (1%) ma temperaturę topnienia 870 - 895º C. Takie luty są używane do wysokowytrzymałego lutowania stali stopowych i niestopowych, materiałów ocynkowanych, lutowania części miedzianych i niklowych, krajowy odpowiednik Castolin 18XFC to L -57. Główne etapy prac przygotowawczych przed lutowaniem i jego realizacją:

- Przygotowanie rur do podłączenia. Jeśli grubość ścianki jest mniejsza niż 2,5 mm, stosuje się połączenie doczołowe, dla wartości większych niż 2,5 mm stosuje się obróbkę V. Kąt pochylenia obrobionych końców 60 stopni uzyskuje się poprzez mechaniczne usunięcie warstwy poprzez szlifowanie, frezowanie lub ręcznie szlifierką, papierem ściernym lub pilnikiem.

- Wybór płomienia. Do użytku domowego wystarcza średnica dyszy palnika 1 - 2 mm, za pomocą którego płomieniem można spawać rury o średnicy do 250 mm przy grubości ścianki 2 - 6 mm. Aby dokładnie określić wielkość dyszy do lutowania, należy przyjąć jej średnicę o jeden rozmiar mniejszą niż przy konwencjonalnym standardowym spawaniu.

- Regulacja płomienia. Stosuje się kompozycję acetylenowo-tlenową z nadmiarem tlenu - w tym przypadku powstają tlenki krzemu, które zapobiegają parowaniu cynku. Płomień przerywany przyczynia się do przegrzania i odparowania cynku w obszarach sąsiadujących ze szwem, dlatego ważna jest jego prawidłowa regulacja – płomień palnika musi być równomierny.

- technika lutowania. Aby połączyć dwie krawędzie, stosuje się technikę lutowania „lewostronnego”, w której lut znajduje się przed płomieniem, palnik powinien mieć kąt nachylenia od 15 do 30 stopni podczas wypełniania szwu, jeśli wykonywany jest szew przetapiający , kąt jest ustawiony na 70 do 75 stopni. Szerokość szczeliny między częściami, grubość lub wysokość zbrojenia dobiera się zgodnie z rys.15.

Ryż. 16 Spawanie lutem ocynkowanym

Aplikacja topnika

Przed nałożeniem powierzchni produkty ocynkowane należy pokryć topnikiem Castolin 18, pokrywają one zewnętrzne i wewnętrzne powierzchnie łączonych części paskiem o szerokości co najmniej 20 mm od końca. Oprócz ochrony cynku, topniejącego w temperaturze 416º C, przed parowaniem, które następuje przy 906º C, kolor topnika sygnalizuje rozpoczęcie lutowania.

Przy grubości ścianki do 4 mm stosuje się szew jednoprzebiegowy, po zakończeniu pracy powierzchnię zewnętrzną czyści się szczotką ze stali nierdzewnej, a powierzchnię wewnętrzną myje się wodą po 24 godzinach.

Czy dozwolone jest spawanie rur ocynkowanych i jakie są jego cechy?

Głównym problemem przy spawaniu rurociągów ze stali ocynkowanej jest obecność powłoki zapobiegającej stapianiu. Ponieważ temperatura wrzenia cynku wynosi 906º C, a spoina jest nagrzewana do 1200º C, cynk wypala się podczas spawania i dopiero potem łączy się stal. Wykonywanie prac spawalniczych ze stalą ocynkowaną ma następujące cechy:

- Spawacze z niewielkim doświadczeniem nie zawsze są w stanie równomiernie zgrzać powłokę cynkową i uzyskać dobry równy szew – aby nie stwarzać dodatkowych problemów, przed spawaniem łatwiej jest usunąć warstwę ochronną powłoki szlifierką z metalową tarczą, pilnik lub papier ścierny. Stosowane są również do tego chemikalia - cynkowanie można usunąć za pomocą roztworów kwasu solnego, azotowego i siarkowego.

- Opary cynku powodują znaczne szkody dla zdrowia ludzi, mają słodkawy smak, dlatego przed przystąpieniem do prac spawalniczych należy przestrzegać następujących wymagań przepisów bezpieczeństwa (TB). Na stanowisku pracy należy zapewnić wentylację przepływową, bez której zgodnie z przepisami BHP spawacz nie może pracować oraz stosować środki chroniące drogi oddechowe przed wnikaniem oparów cynku.

- Standardowe metody spawania prowadzą do uszkodzenia warstwy cynku, podczas gdy szew pozostaje niezabezpieczony, a ogólna odporność na korozję całej spawanej konstrukcji jest znacznie zmniejszona. W celu późniejszej ochrony szwu lepiej jest zastosować podobne związki do cynkowania na zimno zawierające cynk, których technologię i materiały opisano powyżej.

- Czasami, na skutek intensywnego parowania cynku, powierzchnia rury pokryta jest drobnymi pęknięciami, aby zapobiec temu efektowi, warto zastosować topniki. Głównym zadaniem topników spawalniczych jest odizolowanie powierzchni spoiny od dostępu tlenu, stabilizacja palenia się łuku, formowanie spoiny oraz domieszkowanie w celu wzbogacenia połączenia spoiny metalem.

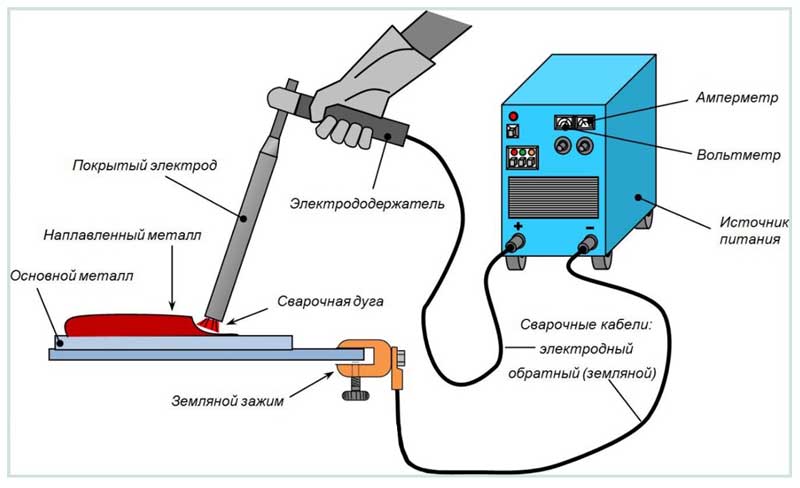

Ryż. 7 Spawanie łukowe

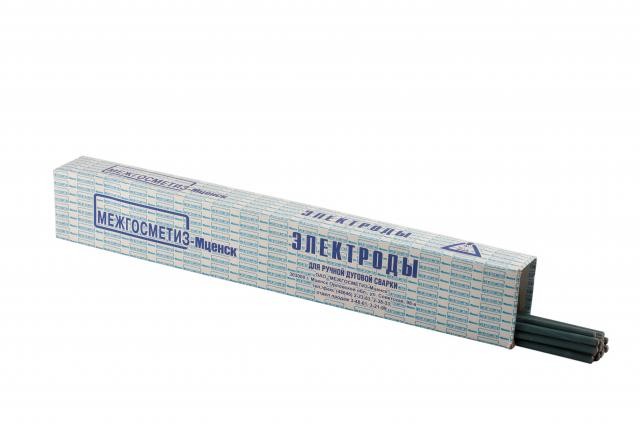

Wybór elektrod

Proces spawania rur ocynkowanych niewiele różni się od spawania metali żelaznych. Cechą technologiczną pracy jest skrócenie czasu zgrzewania przy jednoczesnym zwiększeniu wytrzymałości prądowej procesu. Umożliwiają to elektrody z powłoką rutylową.

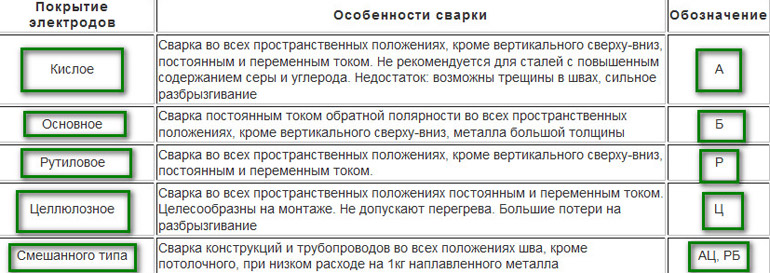

Elektrody rutylowe

Elektrody rutylowe to elektrody, których powłoka składa się z tlenku tytanu z domieszkami glinokrzemianów i węglanów.

Zalety elektrod powlekanych rutylem:

- obecność tlenku tytanu ułatwia proces zapłonu elektrody na początku pracy lub gdy jest ona tłumiona podczas pracy;

- charakterystyka łuku spawalniczego umożliwia uzyskanie wysokiej jakości spoiny, bez braku przetopu, pęknięć, o wysokiej odporności na zużycie;

- minimalny rozprysk metalu zmniejsza utratę stopionego metalu.

Obecność proszku żelaza w powłoce rutylowej zmniejsza poziom stopu stali, co zwiększa wytrzymałość powstałego połączenia.

Interpretacja i oznaczenie elektrod

Elektrody podstawowe

Elektrody zasadowe stosowane są do spawania grubościennych rur ze stali niskostopowych. Malowanie proszkowe ma tutaj złożony skład żelazostopów, fluorku wapnia, związków magnezu.

Procesowi gotowania towarzyszy wydzielanie się tlenków węgla, które chronią stopiony metal przed szkodliwym działaniem tlenu atmosferycznego i wodoru.

Jaka jest różnica między rurami ocynkowanymi a zwykłymi?

Około 60% cynku wydobywanego z wnętrzności ziemi przez przemysł wydobywczy jest wykorzystywane do produkcji wyrobów walcowanych ocynkowanych, kolejne 20% wykorzystywane jest do cynkowania konstrukcji metalowych (skrzynie do urządzeń samochodowych i przemysłowych, materiałów budowlanych), części maszyn i mechanizmy.

Różnica między stalą konstrukcyjną a metalami niekorozyjnymi (cyna, aluminium, ołów, cynk) polega na tym, że te ostatnie po utlenieniu w powietrzu tworzą tlenek, który w postaci folii ochronnej staje się barierą dla dostępu tlen do metalu. W ten sposób folia zapobiega dalszemu utlenianiu i chroni metal przed uszkodzeniami korozyjnymi. Żelazo, w przeciwieństwie do metali nieżelaznych i stopów, podczas korozji tworzy luźny wodorotlenek o dużej objętości, w wyniku czego na jego powierzchnię swobodnie wnika tlen i trwa proces utleniania.

Istota technologii polega na tym, że z elektrochemicznego punktu widzenia żelazo tworzy z cynkiem parę galwaniczną, w której bardziej aktywny cynk wchodzi najpierw w korozyjne oddziaływanie z tlenem, pozostawiając żelazo w stanie pasywnym chemicznie. Podobnie korozja żelaza może ulec znacznemu przyspieszeniu, jeśli na jego powierzchnię nałoży się cynę, która jest bardziej pasywnym pierwiastkiem w galwanicznej parze z żelazem i uszkodzi się jego powłokę.

Rury metalowe dowolnego gatunku stali poddawane są cynkowaniu, pokrywając nie tylko ich zewnętrzną, ale również wewnętrzną powierzchnię, a najwyższą jakość i jednolitą warstwę uzyskuje się w bezszwowych wyrobach walcowanych. Do nanoszenia cynku stosuje się różne technologie, które można wykorzystać nie tylko na skalę przemysłową, ale także w małej prywatnej produkcji - wiele firm handlowych zajmuje się cynkowaniem na zamówienie elementów stalowych.

Wskazówki dotyczące wyboru

Wybierając jedną lub drugą farbę, przede wszystkim należy zwrócić uwagę na funkcje, które będzie wykonywać rura. Jeśli jest przeznaczony do odpływu zimnego, ważniejsze jest uwzględnienie właściwości antykorozyjnych

Do rur o odporności cieplnej na gorącą wodę. Okres trwałości powinien być normalny, ponieważ po ich wygaśnięciu skład farb zaczyna się zapadać.

przybliżona cena

Dokładny koszt farby zależy od wielu parametrów, takich jak producent, wielkość opakowania, miejsce zakupu i inne niuanse. Poniższa tabela przedstawia orientacyjne ceny farb:

| Rodzaj farby | Cena za kg, rub |

| Akryl | 250-650 |

| Alkid | 150-450 |

| Płyta winylowa | 350-1000 |

Kupując, zwróć uwagę na wzmiankę o kompatybilności tego rodzaju materiału z powierzchniami cynkowymi na opakowaniu z farbą. Nie wszystkie farby nadają się do pracy z cynkowaniem

Cel i zakres

Rury profilowane znajdują zastosowanie w różnych dziedzinach.Kiedy pojawiły się tylko takie produkty, głównym kierunkiem zastosowania było układanie komunikacji do transportu mediów gazowych, płynnych. Dziś obszar zastosowania takich produktów znacznie się rozszerzył. Wykorzystywane są przy budowie różnych konstrukcji: budynków, ogrodzeń itp.

Rury profilowane znajdują zastosowanie w budowie mostów, obiektów wymagających zastosowania trwałego wzmocnienia. W produkcji mebli wykorzystywane są produkty preperforowane. Za pomocą rur profilowych o różnych właściwościach powstają konstrukcje metalowe o dowolnej złożoności. Ze względu na takie zalety, jak wytrzymałość, łatwość obróbki, takie produkty znajdują zastosowanie w przemyśle stoczniowym i innych gałęziach przemysłu ciężkiego.

Ostatni etap i późniejsza obróbka spoiny

Spawane rury ocynkowane mają szew, który nie jest chroniony przed korozją, podczas spawania palnikami gazowymi wypala się znaczna powierzchnia cynkowania wokół złącza - wszystko to prowadzi do słabej odporności na korozję złącza. Przed i po spawaniu, obróbce i wygładzaniu szwu materiałami ściernymi do zwalczania korozji stosuje się następujące metody:

- Podczas spawania palnikami gazowymi stosuje się pręty wykonane z odpornych na korozję materiałów nierdzewnych (cynk-kadm, mosiądz).

- W celu zabezpieczenia powierzchni zewnętrznej stosuje się natryskiwanie termiczne cynku lub powłokę z materiałów zawierających cynk w postaci farby.

Należy zauważyć, że metody te są skuteczne w przypadku wykorzystania rurociągu ocynkowanego do zasilania gazem, jeżeli w instalacji grzewczej zamontowana jest rura powlekana spawana, to wypalona od wewnątrz warstwa cynku nie chroni już jej powierzchni, a korozja pojawi się dość szybko. Dlatego stosując do ogrzewania rury cynkowe stosuje inne nowoczesne metody łączenia ich za pomocą kształtek.

Ryż. 14 Części do lutospawania z powierzchnią cynkowo-metalową - wygląd

Zalety ocynkowanego komina

Ochrona cynkowa automatycznie zamienia zwykłą metalową rurę w niezawodny i wysokiej jakości materiał, który jest odporny na korozję przez bardzo długi czas. Kominy wykonane z rur ocynkowanych są stosowane w różnych warunkach pracy - autonomiczne systemy grzewcze i kominki, małe domy wiejskie, łaźnie i sauny.

Surowcem wykorzystywanym jako materiał wyjściowy do produkcji rur ocynkowanych jest zwykła blacha stalowa, która posiada odpowiednią elastyczność. Na pierwszy rzut oka może się wydawać, że to wyrób blaszany, ale to wrażenie jest zwodnicze – odpowiednio obrobiony metal ma zupełnie inne właściwości.

Ocynkowana rura kominowa ma wiele zalet:

- Niezawodna ochrona rury przed korozją i różnymi kwasami;

- Szybkie rozgrzewanie systemu i stabilna trakcja;

- Prosta i szybka instalacja komina modułowego, uzyskana dzięki specjalnemu schematowi podłączenia rur;

- Prostota konstrukcji, pozwalająca na samodzielne złożenie komina;

- Uniwersalność, dzięki której można podłączyć komin do różnych źródeł ciepła;

- Łatwość naprawy - uszkodzoną część można łatwo wymienić na nową bez całkowitego demontażu komina;

- Bezpieczeństwo przeciwpożarowe (jednak aby to osiągnąć należy podczas instalacji zadbać o to, aby komin nie miał bezpośredniego kontaktu z materiałami palnymi).

Komin jest zwykle wyprowadzony na dach lub ścianę budynku. W tym drugim przypadku komin należy zaizolować, aby nie popadał w kłopoty podczas pracy.

Wybór elektrod

A to doprowadzi do powstania porów i pęknięć na poziomie krystalizacji stali, a w efekcie do obniżenia jakości połączenia łączonych wyrobów. Dlatego głównym wymogiem przy spawaniu rur ocynkowanych jest usunięcie warstwy cynku w obszarze złącza.

Jeśli nie ma możliwości usunięcia powłoki ochronnej, do łączenia rur ocynkowanych stosuje się specjalne elektrody. W zasadzie spawanie produktu ocynkowanego praktycznie nie różni się od tego samego procesu łączenia zwykłej stali. Ale są pewne niuanse.

Po pierwsze, sama elektroda spawalnicza to metalowy pręt pokryty proszkiem. To rodzaj warstwy proszku ma wpływ na to, jakie metale mogą być spawane.

W przypadku spawania rur ocynkowanych stosuje się elektrody z powłoką rutylową lub zasadową. Pierwszy stosuje się, jeśli rury są wykonane ze stali węglowej (na przykład stal 20), drugi, jeśli są wykonane ze stali niskostopowej (C345).

Powłoka rutylowa

Żużel uzyskany podczas spawania ma wysoką alkaliczność, dzięki czemu metal złącza ma takie wskaźniki, jak wysoka udarność i zwiększona ochrona przed pękaniem na gorąco.

Jedynym wymogiem dla elektrod rutylowych do spawania rur ocynkowanych jest ich suszenie przez godzinę w temperaturze +200°C przed rozpoczęciem procesu. Ale materiałów eksploatacyjnych możesz użyć dopiero po dniu.

Powłoka podstawowa

Podczas spalania w strefie spawania proszek uwalnia dwutlenek węgla i tlenek węgla, które chronią stopiony metal przed działaniem tlenu i wodoru. Dwa ostatnie obniżają jakość spawania. Zazwyczaj elektrody te służą do spawania rurociągów z rur o grubej ściance.

Zalety i wady

Pozytywne cechy produktów profilowych:

- wysoka wytrzymałość;

- łatwość przetwarzania;

- możliwość finalizacji projektu poprzez gięcie;

- stosunkowo niska waga dzięki wnęce wewnątrz;

- uniwersalność;

- szeroka gama odmian;

- długa żywotność (30-50 lat);

- niska przewodność cieplna;

- wyższa odporność na zwiększone ciśnienie wewnątrz produktu, a także na uderzenie wodne;

- przy stosowaniu produktów ocynkowanych jako zbrojenia podczas budowy budynków następuje spadek nacisku na fundament, wynika to z faktu, że rury metalowe przejmują znaczną część obciążenia;

- zdolność do pracy w trudnych warunkach.

Kolejną zaletą cynkowania jest brak konieczności dodatkowej obróbki. Aby przedłużyć żywotność, wystarczy istniejąca powłoka ochronna. Ten produkt ma również pewne wady. Zwracają więc uwagę na wyższą cenę w porównaniu do analogów wykonanych z metalu żelaznego. Ponadto produkty ocynkowane są bardzo podatne na uszkodzenia mechaniczne. W przypadku naruszenia integralności warstwy ochronnej żywotność konstrukcji takich rur ulegnie znacznemu skróceniu.

Rodzaje kominów ocynkowanych i akcesoriów

Do wyposażenia komina stosuje się dwa rodzaje rur:

- Jednoobwodowy;

- Dwuobwodowy.

Do takiego komina należy dołączyć następujące elementy:

- Trójniki;

- adaptery;

- Sprzęgła;

- włazy rewizyjne;

- Zawór eliminujący wilgoć;

- Wsporniki do montażu konstrukcji w pobliżu powierzchni pionowych.

Proste systemy są z powodzeniem stosowane w budynkach, które są eksploatowane tylko latem (łaźnie wiejskie lub małe domy).Montaż komina jednoprzewodowego jest dość prosty i mieści się w mocy dobrego właściciela, ale gotowy projekt ma poważną wadę - zbyt wysoki poziom kondensatu.

Jednoprzewodowa ocynkowana rura gazowa nie nadaje się do tych opcji systemu, które wychodzą do atmosfery bez izolacji - jest to obarczone szybkim zniszczeniem rury z powodu aktywnego pojawiania się wilgoci i długiego nagrzewania się w zimie. Taki projekt można zastosować tylko tymczasowo - na przykład przy budowie nowego domu, który trzeba przynajmniej w jakiś sposób ogrzać, a poważnych rozwiązań nie można jeszcze wdrożyć.

Kominy wykonane z rur ocynkowanych dwuobwodowo, oprócz wysokiej wydajności, posiadają dobre walory wizualne, które uzyskuje się dzięki specjalnej powłoce stosowanej do obróbki większości części metalowych.

Kominy dwuprzewodowe mają kilka zalet:

- Wysoka niezawodność;

- Poprawa wydajności urządzeń grzewczych;

- Ochrona przed pojawieniem się kondensatu;

- Możliwość pracy w temperaturach do 450 stopni;

- estetyczny wygląd.

Wniosek

Przy doborze komina lub elementów niezbędnych do jego montażu należy wziąć pod uwagę średnicę rur, aby konstrukcję można było łatwo zmontować. Ponadto przy wyborze projektu należy wziąć pod uwagę wszystkie jego cechy i wziąć je pod uwagę podczas instalacji. Prawidłowo zainstalowany komin ocynkowany spełni przypisane mu funkcje z wysoką jakością.

Co to jest

Rury profilowane ocynkowane są produkowane różnymi metodami. To, co ich łączy, to konieczność formowania metalowych półfabrykatów. W tym przypadku stosuje się metodę deformacji na zimno lub na gorąco. Różnią się temperaturą materiału. Dzięki formowaniu na gorąco procedura jest ułatwiona, ponieważ dobrze rozgrzany metal charakteryzuje się plastycznością. Gdy stosuje się inną metodę, zwiększa się ryzyko naruszenia integralności produktu w fałdach.

W produkcji wykorzystywane są różne rodzaje materiałów. Popularna jest stal wysokowęglowa. Ten rodzaj metalu jest najbardziej plastyczny, dzięki czemu zapewniona jest wysoka jakość produktów profilowanych. Po zakończeniu procesu produkcyjnego półfabrykaty należy pokryć kompozycją zawierającą cynk. W takim przypadku powierzchnia jest nasycona cynkiem.

Aby w przyszłości chronić rury przed korozją, stosuje się różne metody:

- Po uformowaniu produkty są czyszczone, co pozwala usunąć najdrobniejsze defekty. Następnie zanurza się je w pojemniku z płynnym roztworem zawierającym cynk. Grubość warstwy ochronnej można zmieniać w zależności od przeznaczenia produktów. Ten parametr jest określony przez liczbę zanurzeń w kąpieli stopionego cynku.

- Do produkcji rur z profili metalowych stosuje się blachy ocynkowane. Podczas procesu produkcyjnego powłoka ochronna może ulec deformacji, np. podczas spawania. Jeśli te obszary nie zostaną potraktowane roztworem zawierającym cynk, rura szybko rdzewieje, a jej żywotność ulegnie skróceniu.

Istnieje alternatywna opcja - metoda cynkowania na zimno. W tym przypadku stosuje się specjalny sprzęt, za pomocą którego na metalowe półfabrykaty nakładana jest powłoka ochronna. Cynkowanie w tej technologii może być również wykonane ręcznie. Metoda ta opiera się na zasadzie oddziaływania cząsteczek 2 metali pod wpływem prądu elektrycznego. Dzięki temu powłoka ochronna mocno przylega do metalowej powierzchni.

Czy muszę malować metal ocynkowany?

Warstwa cynku na powierzchni stali reaguje powoli, ale ze środowiskiem zewnętrznym. Blacha stalowa w procesie produkcji rury poddawana jest walcowaniu ciśnieniowemu, cięciu, możliwe są połączenia spawane. Te części stają się bardziej podatne na uszkodzenia, zmniejszając żywotność całej rury. Nałożenie warstwy farby dodaje trwałości, nadaje estetyczny wygląd

Ale są pewne niuanse, które należy wziąć pod uwagę, aby uniknąć irytujących błędów, które zmniejszają wszystkie wysiłki do zera.

Jakie wymagania muszą spełniać kompozycje malarskie

Na środkowych i północnych szerokościach geograficznych warunki atmosferyczne wpływają na powłokę szczególnie agresywnie, dlatego ważne jest, aby zabezpieczyć elementy budynku wszelkimi dostępnymi środkami. Wybierając farbę do ocynkowanej rury do odpływu, należy wziąć pod uwagę pewne wymagania.

Farba musi zapewniać:

- Niezawodna ochrona przed czynnikami środowiskowymi.

- Odporność na blaknięcie słoneczne.

- Dobra przyczepność z warstwą cynku.

- Odporny na wilgoć i ekstremalne temperatury.

- Szybkoschnący i łatwy w aplikacji.

Wymagania te dotyczą szczególnie rur przeznaczonych do montażu na zewnątrz. Kompozycje malarskie do stali zapewnią ochronę i atrakcyjny wygląd.

Metody dokowania

Ważne jest, aby prawidłowo połączyć ze sobą rury ze stali ocynkowanej. Jeśli technologia mocowania nie zostanie zachowana, naruszona zostanie integralność powłoki ochronnej

Metody dokowania podczas montażu systemu rurociągów, konstrukcji metalowych:

- Specjalne elementy łączące: okucia, systemy krabowe. Ta opcja jest odpowiednia dla lekkich konstrukcji. Elementy łączące pozwalają zachować integralność galwanizacji. Jednocześnie owijają się wokół produktu ze wszystkich stron, są mocowane za pomocą zapięć.

- Kołnierze, odgałęzienia z kołnierzem. Te elementy mocujące są używane podczas instalowania rur okrągłych, przeznaczonych do różnych obciążeń. Zacisk stosowany jest podczas montażu produktów w dowolnym obszarze. Rura z kołnierzem jest instalowana podczas podłączania rury falistej do płaskiej powierzchni, takiej jak sufit, podłoga itp.

Przy wyborze elementów łączących brane są pod uwagę cechy komunikacji. Najważniejsze z nich to kształt i wielkość przekroju. Okucia powinny być tak dobrane, aby w przyszłości możliwe było zapewnienie minimalnej szczeliny między zewnętrzną powierzchnią rury falistej a wewnętrzną ścianką elementu łączącego.

Gdzie jest stosowana izolacja rur ocynkowanych?

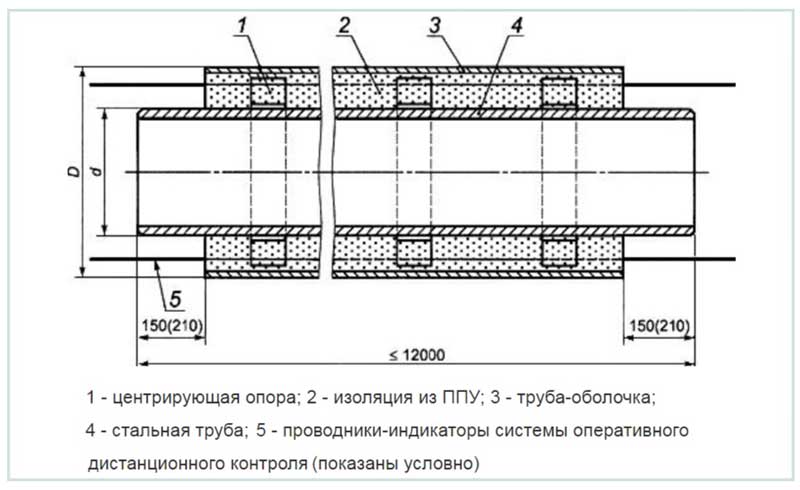

Zakres ocynkowanych rur PPU do transportu materiałów ciekłych, gazowych i sypkich reguluje GOST 30732-2006, który określa następujące parametry transportowanego medium:

- Ciśnienie robocze w instalacjach wodnych i parowych - nie więcej niż 16 bar. (bankomat.).

- Temperatura nominalna nośnika wynosi do +140ºC, temperaturę przepływającej cieczy można zwiększyć do +150ºC, jeżeli układ grzewczy pracuje w trybie +70 - +150ºC, ustawionym dla temperatur zewnętrznych poniżej -35ºC w europejska część Rosji, na Syberii i na Dalekim Wschodzie .

Rurociąg PPU z izolacją ocynkowaną jest produktem przeznaczonym do powierzchniowego układania komunikacji termicznej, po ułożeniu pod ziemią jest wciągany w przejściach kanałów i tuneli, główne obszary jego zastosowania:

Przemysłu naftowo-gazowego. Rurociągi z powłoką z pianki poliuretanowej w płaszczu służą do gruntowania rurociągów naftowych i gazowych, w klimacie Dalekiej Północy izolacja zapobiega nadmiernemu wychłodzeniu produktów naftowych i gazowych, co zmniejsza ich mobilność.

Ryż. 3 Powłoka pokryta PPU - konstrukcja rury zgodnie z GOST 30732-2006

- Przemysł chemiczny i spożywczy. W procesie produkcji chemicznej i spożywczej, zaizolowanym rurociągiem, elementy nagrzane do wysokich temperatur, będące częścią procesu technologicznego, podawane są do pojemników i zbiorników, a zmniejszenie strat ciepła obniża koszty produkcji.

- Sfera komunalna. Rury PPU są głównym rodzajem rur do zaopatrzenia w ciepłą wodę i systemów ogrzewania budynków, ich zastosowanie pozwala chronić rurociąg przed chłodzeniem, a tym samym zaoszczędzić znaczne zasoby ciepła do podgrzewania wody.

- Gospodarka domowa.W życiu codziennym rury fabryczne z gotową izolacją PPU i ocynkowaną osłoną do dostarczania ciepłej wody są bardzo rzadko stosowane - muszą znajdować się na zewnątrz na powierzchni, co jest niedopuszczalne na poszczególnych działkach. Jedną z możliwości zastosowania jest montaż jako gotowa izolacja komina.

Również przesuwne i prefabrykowane obudowy izolacyjne różnych typów z elementami ryglującymi, montowane na zasadzie płaszcza, wykonane są ze stali ocynkowanej, ich obszary zastosowania:

- Instalacje inżynieryjne wewnątrzdomowe - rurociągi do zaopatrzenia w ciepłą i zimną wodę, ogrzewanie, szyby wentylacyjne.

- Izolacja kominów pieców i kominków od otoczenia oraz w miejscach przejścia przez przegrody stropowe i ścienne, dach.

- Układanie tras cieplnych w zamkniętych podziemnych tunelach i kolektorach.

- Izolacja otwartych części maszyn i mechanizmów o wysokiej temperaturze od kontaktu w celu zapobiegania poparzeniom.

Ryż. 4 Parametry wymiarowe rur PPU i stalowych płaszczy izolacyjnych

Problemy łączenia rur cynkowych przez spawanie

Problem spawania metalu ocynkowanego ma trzy strony. Po pierwsze, cynk wdychany przez pracownika może spowodować zatrzymanie oddechu. Temperatura spawania stali oscyluje wokół 1200 stopni. W tym przypadku powłoka cynkowa zaczyna parować już w temperaturze nieco powyżej 900 stopni.

Jeśli prace spawalnicze prowadzone są w pomieszczeniach, konieczne jest zapewnienie skutecznej wentylacji.

Drugim problemem jest to, że obecność stopionego cynku pogarsza jakość połączenia. Cynk miesza się ze stopem podstawowym, zatapiając się w sieci krystalicznej i osłabiając ją. Intensywne parowanie powłoki cynkowej powoduje powstawanie pęcherzy, wgłębień i niejednorodności spoiny.

Wydawałoby się, że usuwając cynkowanie na styku można bezpiecznie i sprawnie łączyć rury. Tu jednak tkwi trzeci problem – miejscowe usunięcie cynkowania prowadzi do szybkiego zużycia komunikacji na skrzyżowaniu.