Kontrola zewnętrzna kotłów pod parą.

Zewnętrzny

przeglądy kotłów wraz z wyposażeniem,

sprzęt, mechanizmy serwisowe

i wymienniki ciepła, systemy

i rurociągi produkowane pod parą,

pod ciśnieniem roboczym i jeśli to możliwe

połączone z testem w akcji

mechanizmy statku.

Na

kontrola, aby upewnić się, że

stan wszystkich urządzeń wskazujących wodę

(szklanki wodowskazowe, krany testowe,

zdalne wskaźniki poziomu wody

itp.) i w dobrym stanie technicznym

górny i dolny nadmuch kotła.

Musi

sprawdzić stan sprzętu,

prawidłowe działanie napędów, brak

przejścia pary, wody i paliwa w gruczołach,

kołnierze i inne połączenia.

Bezpieczeństwo

zawory muszą być przetestowane w działaniu

do uruchomienia. Zawory muszą być

dostosowane do następujących ciśnień:

ciśnienie

otwarcie zaworu

r

otwarty

≤ 1.05 r

niewolnik

dla r

niewolnik

≤ 10 kgf/cm

2

;

r

otwarty

≤ 1.03 r

niewolnik

dla r

niewolnik

> 10 kgf/cm

2

;

Maksymalny

dopuszczalne ciśnienie robocze

Zawór bezpieczeństwa r

maks

≤ 1.1 r

niewolnik.

Bezpieczeństwo

zawory przegrzewacza muszą być

przystosowany do pracy z

trochę przed kotłowniami

zawory.

Musi

być przetestowane w napędach ręcznych,

pęknięcie zaworów bezpieczeństwa.

Na

pozytywne wyniki zewnętrzne

inspekcja i weryfikacja w działaniu jeden z

zawory bezpieczeństwa kotła

musi być zaplombowany przez inspektora.

Jeśli

sprawdzenie zaworów bezpieczeństwa

na kotłach na odpady na parkingu

wydaje się być możliwe dzięki

potrzeba długotrwałej pracy głównego

awaria silnika lub zasilania

para z kotła pomocniczego,

działa na paliwie, a następnie sprawdź

korekty i uszczelnienia

zawory bezpieczeństwa mogą być

wyprodukowane przez armatora w rejsie z

wykonanie odpowiedniej ustawy.

Na

certyfikacja powinna być

działanie automatycznego

regulacja kotłowni.

Na

powinno to zapewnić, że alarm,

działają zabezpieczenia i blokady

niezawodne i terminowe,

zwłaszcza gdy poziom wody spada.

w kotle poniżej dopuszczalnego poziomu, po zakończeniu

dopływ powietrza do pieca podczas gaszenia

pochodnie w piecu oraz w innych przypadkach,

zapewniane przez system automatyki.

Powinnam

sprawdzić również działanie kotłowni

ustawienia przy zmianie z automatycznego

do sterowania ręcznego i odwrotnie.

Jeśli

na egzaminie zewnętrznym zostanie znaleziona

wady, których przyczyna nie jest

można ustalić przez tę inspekcję,

inspektor może wymagać

Audytor wewnętrzny

próba hydrauliczna.

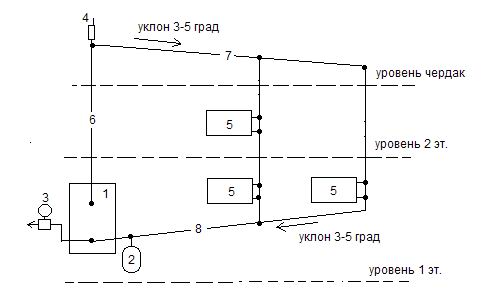

Badania hydrauliczne rurociągów systemów grzewczych

Testy hydrauliczne instalacji grzewczej to warunek konieczny do zapewnienia komfortowych warunków w prywatnym domu. Z biegiem czasu elementy grzejne zużywają się i ulegają awarii, testowanie systemu grzewczego pomaga zapobiegać uszkodzeniom w sezonie grzewczym.

Przed montażem elementów grzejnych i rurociągów wykonuje się obliczenia hydrauliczne instalacji grzewczej z uwzględnieniem materiału i średnicy wewnętrznej rur, średnicy kształtek i kształtek, grubości ścianek rur oraz innych parametrów technicznych. Przy błędnych obliczeniach wydajność systemu można znacznie zmniejszyć, a okres eksploatacji można skrócić kilkakrotnie.

Zastanów się, w jaki sposób przeprowadza się obliczenia średnicy rurociągu systemu grzewczego i określa się średnicę rur w zależności od nominalnego obciążenia na jednym odcinku.

Obliczanie przekroju rury grzewczej

D = √354∙(0,86∙Q:∆t):V

gdzie D

- średnica rury grzewczej, cm;

Q

- obciążenie obliczonej części systemu, kW;

t

– różnica temperatur pomiędzy rurą opadającą i powrotną, ᵒС;

V

to prędkość ruchu chłodziwa, m/s.

To obliczenie pozwala określić średnią średnicę rury systemu grzewczego. Profesjonalne obliczenia systemu grzewczego wykorzystują znacznie więcej danych. W takim przypadku określany jest nie tylko rozmiar pojedynczej rury, ale także średnice zwężonych odcinków, odległość między rurociągami i tak dalej.

Dlaczego konieczne jest przeprowadzenie testów hydraulicznych instalacji grzewczej?

Każdy indywidualny system grzewczy ma swoje własne ciśnienie robocze, które określa stopień nagrzania pomieszczenia, jakość cyrkulacji chłodziwa i poziom strat ciepła. Na wybór ciśnienia roboczego wpływa wiele czynników, w tym rodzaj budynku, liczba kondygnacji, jakość linii i tak dalej.

Podczas przepływu chłodziwa przez rurociągi zachodzą różne procesy hydrauliczne, które prowadzą do spadków ciśnienia w układzie, zwanych uderzeniem wodnym. To właśnie te obciążenia zwykle powodują przyspieszone zniszczenie układu grzewczego, dlatego próby hydrauliczne przeprowadzane są przy ciśnieniu o 40% wyższym od nominalnego.

Próby hydrauliczne rurociągów systemów grzewczych wykonuje się po wykonaniu następujących prac:

- sprawdzanie zaworów, sprawność zaworów typu odcinającego;

- wzmocnienie szczelności systemu za pomocą dodatkowych dławnic (w razie potrzeby);

- renowacja warstw izolacji rurociągów, wymiana zużytych materiałów;

- odcięcie domu od ogólnego systemu za pomocą zaślepki.

Podczas przeprowadzania próby ciśnieniowej, a także do dalszego napełniania układu płynem chłodzącym, stosuje się zawór spustowy, który jest instalowany na powrocie.

6 ZALECANE URZĄDZENIA POMIAROWE

Przy badaniu sieci ciepłowniczych pod kątem strat hydraulicznych konieczne jest równoczesne mierzenie i rejestracja dużej liczby parametrów, głównie ciśnień i przepływów wody sieciowej.

Dlatego dużą uwagę należy zwrócić na dobór sprzętu pomiarowego i organizację procesu pomiarowego.

Rejestrację mierzonych parametrów można przeprowadzić zapisując je przez obserwatorów w odpowiednich tabelach, jak również automatycznie – zapisując na różnych pośrednich nośnikach informacji.

Obecnie produkowana jest szeroka gama urządzeń pomiarowych i rejestrujących produkcji krajowej i zagranicznej spełniająca wymagania podane w rozdziale.

Do wizualnej rejestracji ciśnienia można zastosować przykładowe manometry odkształcenia (typu MO) o klasie dokładności 0,4 i wyższej, a przy znacznych zmianach ciśnienia na długości sieci dokładne pomiary manometrów odkształcenia (typu MTI) z dokładnością można również zastosować klasę co najmniej 0,6.

Do automatycznej rejestracji można zastosować elektryczne przetworniki ciśnienia typu MT100 produkcji Manometr, METRAN-43 koncernu Metran lub przetworniki ZOND-10 produkcji NPP Hydrogazpribor w klasie dokładności 0,25 i wyższej. Gdy przyrządy te są wyposażone w drugorzędne urządzenia wskazujące o odpowiedniej klasie dokładności, mogą być również wykorzystywane do wizualnego rejestrowania pomiarów ciśnienia.

Pomiary przepływu mogą być wykonywane standardowymi przepływomierzami na źródłach ciepła i wejściach abonenckich w ramach zespołów opomiarowania i zużycia ciepła, pod warunkiem, że posiadają wymaganą klasę dokładności, są atestowane metrologicznie i są zainstalowane zgodnie z wymaganiami technicznymi.

Pomiarów przepływu można również dokonywać za pomocą przenośnych przepływomierzy ultradźwiękowych produkcji krajowej i zagranicznej, z zastrzeżeniem zasad ich montażu. Urządzenia te są wyposażone we wskaźnikowe urządzenia cyfrowe i posiadają wyjścia znormalizowanych sygnałów prądowych, co pozwala na ich wykorzystanie zarówno do automatycznej, jak i wizualnej rejestracji wyników pomiarów. Do testowania można używać przepływomierzy przenośnych firmy KRONHE, przepływomierzy PORTAFLOW różnych producentów, przepływomierzy przenośnych firmy PANAMETRIS, a także przepływomierzy domowych firmy VZLET.

Automatyczna rejestracja mierzonych parametrów w celu poprawy dokładności pomiarów, zaleca się przeprowadzić w formie cyfrowej. W tym celu można wykorzystać jednostki obliczeniowe ciepłomierzy, o ile spełniają wymagania dotyczące częstotliwości rejestracji mierzonych parametrów.

Obecnie produkowanych jest wiele różnych specjalistycznych sterowników do przetwarzania i przechowywania informacji pomiarowych, jednak są one przeznaczone do przetwarzania dużej liczby kanałów pomiarowych przez długi czas ze stałą częstotliwością czujników odpytujących i są wykorzystywane głównie do dużych informacji i kompleksy pomiarowe. Dlatego ich zastosowanie do badania strat hydraulicznych z reguły wymaga pewnego dopracowania.

Gotowym, samodzielnym urządzeniem tego typu, mającym zastosowanie w terenie, jest nośnik danych SQUIRREL 1003 firmy GRANT. Posiada niezbędne możliwości serwisowe z wystarczającą pojemnością pamięci.

Pomiary temperatury wody w sieci można wykonać dowolnym termometrem, który zapewnia dokładność co najmniej 1,0°C.

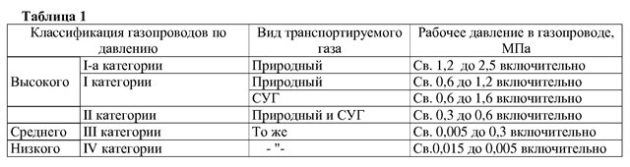

Wyniki kontrolnych prób ciśnieniowych gazociągu

Pozytywnym wynikiem wykonanych prac jest stabilne ciśnienie w odcinku komunikacji gazowej. W takim przypadku zespół naprawczy musi usunąć węże łączące kanał z gazociągiem. Podczas tych czynności należy sprawdzić, czy wszystkie zawory odcinające na dopływie powietrza do gazociągu są zamknięte. Następnie na rurach doprowadzających powietrze do gazociągu instalowane są korki.

W przypadku spadku ciśnienia w komunikacji podczas pneumatycznych prób ciśnieniowych jego wynik będzie ujemny, a uruchomienie gazociągu zostanie opóźnione do czasu podjęcia odpowiednich działań. W celu zidentyfikowania niezgodności z ich dalszą eliminacją wymagana będzie późniejsza inspekcja poligonu badawczego. Następnie gazociąg należy ponownie sprawdzić.

Wyniki przeprowadzonych prac są zapisywane w specjalnym dzienniku i zapisywane w strojach zespołu roboczego. Przed uruchomieniem systemu musi być w nim ciśnienie powietrza.

W przedsiębiorstwach dostarczających gaz, oprócz aktu odbioru i dostawy urządzeń gazowych, muszą być dostępne następujące dokumenty:

- nakaz wyznaczenia osoby odpowiedzialnej za instalacje gazowe organizacji;

- instrukcje obsługi łączności, sprzętu i aparatury obiektów gazowych organizacji;

- instrukcja dotycząca ochrony pracy podczas eksploatacji i prac naprawczych na gazociągach i urządzeniach gazowych.

Film firmowy PROMSTROY

Obejrzyj inne filmy

Testy hydrostatyczne są potrzebne do ustalenia rzeczywistych odczytów hydrograficznych nowej linii i wyposażenia punktów lub przekształcenia tych wartości, gdy są używane. Podczas tej aprobaty p, odpady są jednocześnie przekształcane wraz z t chłodziwa w niektórych odcinkach sieci ciepłowniczej. Zgodnie z wartościami pomiarowymi p w rurociągu zasilającym i powrotnym budowany jest rzeczywisty tryb piezometryczny, a tryb zliczania p jest ustawiany w zależności od miejscowych natężeń przepływu cieczy. Dla porównania powstają rozbieżności poszczególnych i zliczających modów piezometrycznych.

Potrzebne są testy termiczne, aby ustalić rzeczywiste straty ciepła w przewodach i porównać je z obliczonymi i znormalizowanymi odczytami. Konieczność przeprowadzenia tych badań jest podyktowana zwykłą porażką izolacji termicznej, jej zmianą w poszczególnych miejscach, a ponadto przekształceniem budynków. Podczas aprobaty natężenia przepływu i t chłodziwa są wymieniane u podstawy i na końcu badanej części rurociągów zasilających i powrotnych.

Testy na najwyższą temperaturę nośnika ciepła są przeprowadzane w celu sprawdzenia praktyczności budynków, wydajności korektorów, przemieszczenia pionów, w celu zidentyfikowania rzeczywistych naprężeń i zniekształceń bardziej obciążonych części linii grzewczej.

Również sieci grzewcze są testowane pod kątem wytrzymałości i szczelności. Wykonywane są zarówno na oddzielnych segmentach, jak i ogólnie na linii ogólnej. Podczas wykonywania tych testów urządzenia klienckie muszą być dokładnie wyłączone, ich testowanie również odbywa się osobno.

- Testy można przeprowadzić na wodnych i parowych przewodach grzewczych pod kątem zużycia ciepła.

- Testowanie wodnych linii grzewczych pod kątem hydroflow.

Akt próby ciśnieniowej systemu grzewczego

Ten dokument zawiera następujące informacje:

- Jaki rodzaj zaciskania został użyty;

- Projekt, zgodnie z którym zainstalowano obwód;

- Data kontroli, adres jej przeprowadzenia, a także nazwiska obywateli podpisujących akt. Zasadniczo jest to właściciel domu, przedstawiciele organizacji napraw i konserwacji oraz sieci ciepłowniczych;

- Jak rozwiązano zidentyfikowane problemy?

- Sprawdź wyniki;

- Czy są oznaki przecieków lub niezawodności połączeń gwintowanych i spawanych. Dodatkowo wskazuje się, czy na powierzchni kształtek i rur występują krople.

Przepisy prawne dotyczące badań hydropneumatycznych

Zasady wykonywania takiej pracy określają dokumenty regulacyjne - SNiP (przepisy budowlane).

Normy te regulują niektóre schematy technologiczne i instrukcje, biorąc pod uwagę specyfikę pracy pod względem zgodności z przepisami bezpieczeństwa, a także określają sprzęt do prób ciśnieniowych systemu grzewczego.

Niektóre z nich rozciągają się od przodu do tyłu pionowo w całym samochodzie i zajmują wszystkie szyby, zapobiegając przedostawaniu się uderzeń głowy i kryształów do kabiny. W niektórych modelach dodatkowe poduszki powietrzne są również dostępne w następującym obszarze skali obrażeń: obszar nóg. Aby zminimalizować uszkodzenia pasażerów, większość poduszek powietrznych została wyposażona w system, który umożliwia im rozłożenie większej lub mniejszej intensywności w zależności od powagi wypadku. W ten sposób szybkie rozszerzenie torby nie pozwala na uszkodzenie przy niewielkich uderzeniach.

Próby hydrauliczne powinny być poprzedzone płukaniem i przygotowaniem głównego rurociągu instalacji grzewczej. Płukanie odbywa się na różne sposoby i ma na celu usunięcie kamienia i osadów ich różnych soli oraz innych związków chemicznych z wewnętrznych ścianek rur w systemie. W tym celu stosuje się kompresor.

Co to jest próba ciśnieniowa systemu ogrzewania i zaopatrzenia w wodę?

Nie należy zapominać, że poduszka powietrzna jest dodatkiem do pasa bezpieczeństwa i w żaden sposób go nie zastępuje. Ta poduszka może zapobiegać obrażeniom w wypadkach z bardzo małą prędkością, ale jeśli nie nosimy pasa, nie pomaga w ciężkich kolizjach.

Klimatyzacja Zwiększa komfort podczas jazdy, chłodzi powietrze wchodzące do kabiny oraz osusza i filtruje powietrze. Jego najbardziej znaną misją jest utrzymanie stabilnej temperatury wewnątrz pojazdu za pomocą obiegu chłodniczego. Swoją pracę opiera na fakcie, że ciecz paruje poprzez podwyższenie jej temperatury lub obniżenie ciśnienia, któremu jest poddawana, w procesie pochłaniania ciepła.Obieg zamknięty jest używany z gazowym czynnikiem chłodniczym o niskiej temperaturze wrzenia.

Skład osadów na ścianach rur systemów grzewczych (w porządku malejącym):

- dwuwartościowy tlenek żelaza;

- tlenek magnezu;

- tlenek wapnia;

- tlenek miedzi;

- tlenek cynku;

- trójwartościowy tlenek siarki.

Jakie jest praktyczne znaczenie takiego prania? Podczas pracy wydajność ogrzewania jest znacznie zmniejszona z powodu osadów i osadów na rurach.

Średnica przejścia rur z powodu osadów i kamienia jest prawie o połowę mniejsza. Wszystko to prowadzi do awarii i naruszeń prawidłowego działania. Z powodu kamienia i osadów pogarsza się jakość obiegu wody.

Jego działanie opiera się na prawie Faradaya: cewka drutu poruszająca się w polu magnetycznym jest ładowana energią elektryczną. Tak więc generator składa się z części magnetycznej zwanej wirnikiem, która obraca się wewnątrz obudowy. Aby zapewnić, że generator zawsze porusza się z dużą prędkością, jest przymocowany do silnika za pomocą szeregu kół pasowych i pasów. Niektóre pojazdy wyczynowe wykorzystują specjalne generatory z magnesami trwałymi, które zapewniają wyższe prędkości obrotowe i ważą mniej niż zwykle.

Tak wysoka temperatura spadnie zarówno na kran, jak i na baterie.

Ze względów bezpieczeństwa w okresie testowym ciepła woda zostanie wyłączona

wszyscy odbiorcy podłączeni do sieci ciepłowniczej. Również będzie ogrzewanie wyłączone

szkoły, placówki przedszkolne, zakłady opieki zdrowotnej. Podczas badań przez 5 - 6 godzin woda o wysokiej temperaturze będzie krążyć w systemach grzewczych budynków mieszkalnych.

Mieszkańcy, w których mieszkaniach są zainstalowane rury polipropylenowe, nie powinni się martwić, ponieważ nawet gdy chłodziwo o podwyższonej temperaturze jest dostarczane do wewnętrznego systemu domu, należy zapewnić przemieszczenie wody sieciowej z rurociągów zasilających i powrotnych, a chłodziwo będzie wejść do systemu grzewczego o temperaturze nie wyższej niż 95 stopni i jest to zgodne z przepisami.

Należy również zauważyć, że czasami podczas testów organizacje zarządzające arbitralnie wyłączają systemy centralnego ogrzewania w budynkach mieszkalnych, oprócz wymaganego bezpieczeństwa odcięcia zaopatrzenia w ciepłą wodę. Jest to sprzeczne z programem badań i może niekorzystnie wpłynąć na ich przebieg, powodując wzrost ciśnienia w rurociągach i powodując uszkodzenia.

WAŻNE: Liderzy spółki zarządzającej, HOA, spółdzielni mieszkaniowej muszą wykonać cały szereg środków technicznych i organizacyjnych w celu przygotowania do testów temperaturowych.

Co to jest separator powietrza

Separatory powietrza lub ich inna nazwa - kolektory powietrza do systemów grzewczych są przeznaczone do usuwania powietrza z chłodziwa krążącego w obwodzie. Znajduje zastosowanie w instalacjach dowolnego typu, w instalacjach ogrzewania podłogowego oraz w. Woda przepływa przez separator w celu usunięcia rozpuszczonych gazów i różnych zanieczyszczeń, które niekorzystnie wpływają na system i zanieczyszczają różne zawory. Separator powietrza sprawia, że pytanie - jak prawidłowo usunąć powietrze z systemu grzewczego, jest absolutnie nieistotne. Jednak aby zwiększyć niezawodność i trwałość systemu, w systemie grzewczym domu lub przedsiębiorstwa instalowany jest separator i ręczne lub automatyczne odpowietrzniki.

Separatory powietrza mają wiele przydatnych właściwości usprawniających obiegi grzewcze:

Dlatego uproszczona jest odpowiedź na popularne pytanie - jak odpowietrzyć instalację grzewczą. W systemie będzie tak mało powietrza, że jego skąpe resztki można łatwo usunąć ręcznie. W tym celu wykorzystywane są dźwigi Mayevsky i automatyczne otwory wentylacyjne. Istnieje zasadnicza różnica między ręcznymi i automatycznymi otworami wentylacyjnymi. Żuraw Mayevsky usuwa na przykład zatory powietrza, które nagromadziły się w najwyższych punktach.

Separator wyciąga powietrze rozpuszczone w wodzie i usuwa je.

Okres płukania systemów grzewczych

Czasowe zaplanowane wyłączenie sieci ciepłowniczej nie oznacza drenażu zasobu z grzejników.

Wynika to z następujących powodów:

- osady wyschną, stwardnieją;

- po ponownym napełnieniu w miejscach łączących pojawią się przecieki.

Dlatego eksperci zalecają spuszczanie wody z systemu grzewczego budynku mieszkalnego tylko latem, po zakończeniu okresu zimnego. Zużyty zasób jest odprowadzany do kanalizacji przez zawór spustowy. Aby przyspieszyć przepływ wody, konieczne jest otwarcie śluz powietrznych na grzejnikach górnych pięter. Piony czyszczone są najpierw zimną, a następnie podgrzaną wodą, podczas gdy ciecz wychodząca z rur będzie niosła ze sobą błoto, zawiesiny wapienne.

Pod koniec procedury kocioł napełniany jest wodą z dodatkiem środków chemicznych, które spowalniają żużlowanie obiegu grzewczego. Poziom cieczy w komunikacji nie powinien wzrosnąć powyżej znaku kontrolnego zbiornika bezpieczeństwa.

Kiedy i dla jakich instalacji gazowych potrzebujesz kontrolnych prób ciśnieniowych?

Zwiększanie ciśnienia powietrzem lub gazem obojętnym odbywa się:

- dla punktów kontroli gazu (GRP) i jednostek kontroli gazu (GRU) po ich zainstalowaniu;

- dla wewnętrznych i zewnętrznych gazociągów, zbiorników, aparatury i wyposażenia przed podłączeniem ich do istniejącej komunikacji;

- do rur i osprzętu gazowego po naprawie lub wymianie.

Gdy wskaźnik nadciśnienia powietrza w zatopionym rurociągu nie jest niższy niż 100 kPa, można pominąć kontrolne próby ciśnieniowe.

Kontrola kontrolna za pomocą gazu obojętnego lub powietrza komunikacji zewnętrznej odbywa się pod ciśnieniem 20 kPa, przy czym wartość ta nie powinna spaść o więcej niż 0,1 kPa w ciągu godziny. Procedurę tę należy stosować do wewnętrznych rur gazowych sklepów przemysłowych, przedsiębiorstw wiejskich, budynków użyteczności publicznej i kotłowni, a także aparatury i wyposażenia instalacji szczelinowania hydraulicznego i dystrybucji gazu, tylko pod ciśnieniem 10 kPa, z dopuszczalną stratą na godzinę 0,6 kPa.

W przypadku zbiorników ze skroplonym gazem należy przeprowadzić kontrolę kontrolną powietrzem o ciśnieniu 30 kPa przez 60 minut. Kontrolę stanu uważa się za zaliczoną, jeśli odczyty ciśnienia na manometrach nie uległy zmniejszeniu.

Opcje okablowania grzewczego

Mechanizm roboczy do wszystkich układów hydraulicznych

jak mówią mistrzowie, PiterRem jest mniej więcej taki sam; polega na podgrzaniu chłodziwa w kotle (generatorze ciepła), skąd chłodziwo wchodzi do zamkniętego łańcucha rur i grzejników ułożonych w całym domu. Jako nośnik ciepła zwykle stosuje się wodę; znacznie rzadziej do tych celów stosuje się inne płyny - tak zwane „przeciw zamarzaniu”, specjalne płyny przeciw zamarzaniu. Przechodząc przez wszystkie urządzenia grzewcze łańcucha, woda lub inny czynnik chłodzący oddaje ciepło każdemu z nich, po czym wraca do kotła, a następnie cały proces się powtarza.

Schematy hydraulicznych systemów grzewczych

różnią się nie tylko cechami technicznymi, ale także zasadami działania. Zgodnie z naturą ruchu chłodziwa są one podzielone na systemy z obiegiem naturalnym i wymuszonym. Te pierwsze znajdują zastosowanie w małych domach (50-150 m²), drugie w tradycyjnym budownictwie (250 m² i więcej).

-

naturalny obieg

- woda jest podgrzewana w kotle i unosi się pionowym rurociągiem zasilającym. W miarę ochładzania się wody staje się cięższa, zwiększa się jej gęstość, a dopełniając krąg, mniej ciepła woda, która oddawała ciepło, wraca do kotła rurociągiem powrotnym. Taki system jest w stanie pracować bez prądu, ale wygląda „niezbyt” we wnętrzu domu i „zjada” więcej paliwa.

-

wymuszony obieg

- płyn chłodzący porusza się za pomocą pompy obiegowej, co pozwala na stosowanie rur o mniejszych średnicach i nie obserwuje spadków. Pompa obiegowa pomaga tylko chłodziwu pokonać opór rurociągów. System z wymuszonym obiegiem jest wygodniejszy, ciepło w takim systemie można kontrolować. Jakość takiego systemu grzewczego jest wyższa, ale tutaj wymagane jest nieprzerwane zasilanie.

Dopuszczalne ciśnienie próbne podczas próby ciśnieniowej podgrzewania wody

Wielu deweloperów interesuje się, pod jaką presją należy sprawdzić system grzewczy. Zgodnie z przedstawionymi powyżej wymaganiami SNiP, podczas próby ciśnieniowej dopuszczalne jest ciśnienie wyższe od roboczego 1,5 raza

, ale nie powinna być mniejsza niż 0,6 MPa.

W prywatnych domach wyposażonych w autonomiczne ogrzewanie nie wznosi się powyżej 2 atmosfer i jest sztucznie regulowany: jeśli występuje nadciśnienie

, wtedy zawór nadmiarowy natychmiast się włącza. Natomiast w budynkach użyteczności publicznej i wielomieszkaniowych ciśnienie robocze jest znacznie wyższe od tych wartości: budynki pięciopiętrowe - około 3-6 atmosfer, budynki wysokie - około 7-10.

Jakie środki ostrożności należy podjąć

Przede wszystkim należy zachować ostrożność podczas obchodzenia się z urządzeniami grzewczymi. Aby uniknąć sytuacji awaryjnych w okresie testowym, krany z ciepłą wodą powinny być zamknięte.

Jeśli zawory odcinające, które odcinają ciepłą wodę, są uszkodzone w punkcie grzewczym budynku mieszkalnego, a ciepła woda faktycznie nadal napływa do domu, zalecamy zachowanie ostrożności podczas korzystania z wody, zwiększenie kontroli i wykluczenie małych dzieci od dostępu do urządzeń mieszających.

Istnieją 4 rodzaje testów sieci ciepłowniczych:

-

Dla siły i szczelności

(zaciskanie

). Przeprowadza się go na etapie produkcji przed nałożeniem izolacji. Przy stosowaniu raz w roku. -

w temperaturze projektowej

. Przeprowadzono: w celu sprawdzenia działania kompensatorów i ustalenia ich pozycji roboczej, określenia integralności podpór stałych (1r. za 2 lata). Testy są przeprowadzane podczas produkcji sieci przed nałożeniem izolacji. -

hydrauliczny

. Przeprowadza się je w celu określenia: rzeczywistego zużycia wody przez odbiorców, rzeczywistych właściwości hydraulicznych rurociągu oraz identyfikacji obszarów o podwyższonym oporze hydraulicznym (1 raz na 3-4 lata). -

Testy termiczne

. Aby określić rzeczywistą utratę ciepła (1 raz w ciągu 3-4 lat). Testy przeprowadzane są zgodnie z następującą zależnością:

Q \u003d cG (t 1 - t 2) £ Normy Q \u003d q l *l,

gdzie q l - straty ciepła 1 m rurociągu określa się zgodnie z SNiP „Izolacja termiczna rurociągów i urządzeń”.

Straty ciepła określa temperatura na końcu odcinka.

Testy wytrzymałościowe i szczelności.

Istnieją 2 rodzaje testów:

-

hydrauliczny

. -

Pneumatyczny

. Sprawdzone w t n

Testy hydrauliczne.

Urządzenia: 2 manometry (roboczy i kontrolny) klasy powyżej 1,5%, średnica manometru nie mniejsza niż 160mm, skala 4/3 ciśnienia próbnego.

Kolejność postępowania:

- Odciąć obszar testowy za pomocą wtyczek. Wymień kompensatory dławnicowe na korki lub wkładki. Otwórz wszystkie przewody obejściowe i zawory, jeśli nie można ich zastąpić korkami.

- Ciśnienie próbne jest ustawione = 1,25R slave, ale nie więcej niż ciśnienie robocze rurociągu P y. Ekspozycja 10 minut.

- Ciśnienie zostaje zredukowane do ciśnienia roboczego, przy którym przeprowadzana jest inspekcja. Wycieki monitorowane są przez: spadek ciśnienia na manometrze, oczywiste nieszczelności, charakterystyczny hałas, zaparowanie rury. Jednocześnie kontrolowane jest położenie rurociągów na podporach.

Testy pneumatyczne

zabrania się wykonywania dla: Rurociągów naziemnych; W połączeniu z układaniem z inną komunikacją.

Podczas testowania zabrania się testowania okuć żeliwnych. Dozwolone jest badanie kształtek z żeliwa sferoidalnego przy niskich ciśnieniach.

Urządzenia: 2 manometry, źródło ciśnienia - kompresor.

- Napełnianie z szybkością 0,3 MPa/godz.

- Kontrola wzrokowa przy ciśnieniu P ≤ 0,3P testowana. , ale nie więcej niż 0,3 MPa. R isp \u003d praca 1,25R.

- Ciśnienie wzrasta do testowanego P, ale nie więcej niż 0,3 MPa. Ekspozycja 30 min.

- Redukcja ciśnienia do P slave, inspekcja. Wycieki określają znaki: spadek ciśnienia na manometrach, hałas, bulgotanie roztworu mydła.

Środki ostrożności:

- podczas oględzin zabrania się schodzenia do rowu;

- nie wystawiaj się na działanie strumienia powietrza.

Testy temperatury projektowej

Badane są sieci cieplne o średnicy d ≥100mm. Jednocześnie temperatura projektowa w rurociągu zasilającym i na powrocie nie może przekraczać 100 0 C. Temperatura projektowa jest utrzymywana przez 30 minut, a wzrost i spadek temperatury nie powinien przekraczać 30 0 C/godz. Ten rodzaj testu przeprowadza się po próbach ciśnieniowych sieci i eliminacji podmuchów.

Badania w celu określenia strat cieplnych i hydraulicznych

Test ten jest przeprowadzany na obwodzie cyrkulacyjnym składającym się z linii zasilających i powrotnych oraz zworki między nimi, wszyscy abonenci oddziału są odłączeni. W tym przypadku spadek temperatury podczas ruchu wzdłuż pierścienia spowodowany jest wyłącznie stratami ciepła w rurociągach. Czas badania wynosi od 2t do + (10-12 godzin), t do - czas przebiegu fali temperatury wzdłuż pierścienia. Fala temperatury - wzrost temperatury o 10-20 0 C powyżej temperatury badania na całej długości pierścienia temperatury, jest ustalany przez obserwatorów i rejestrowana jest zmiana temperatury.

Test strat hydraulicznych przeprowadza się w dwóch trybach: przy maksymalnym przepływie i 80% maksymalnego. Dla każdego z trybów należy wykonać co najmniej 15 odczytów w odstępie 5 minut.

Dlaczego i kiedy przeprowadzać testy hydrauliczne

Badania hydrauliczne to rodzaj badań nieniszczących, które przeprowadza się w celu sprawdzenia wytrzymałości i szczelności systemów rurociągowych. Cały sprzęt operacyjny jest na nie narażony na różnych etapach eksploatacji.

Ogólnie istnieją trzy przypadki, w których testowanie musi być obowiązkowe

niezależnie od przeznaczenia rurociągu:

- po zakończeniu procesu produkcyjnego do produkcji urządzeń lub części systemu rurociągów;

- po zakończeniu prac instalacyjnych rurociągu;

- podczas pracy urządzenia.

Testy hydrauliczne to ważna procedura, która potwierdza lub obala niezawodność działającego systemu ciśnieniowego. Jest to konieczne, aby zapobiegać wypadkom na autostradach i chronić zdrowie obywateli.

Prowadzona jest procedura prób hydraulicznych rurociągów w ekstremalnych warunkach. Ciśnienie, pod którym przechodzi, nazywa się ciśnieniem próbnym. Przewyższa zwykłe ciśnienie robocze o 1,25-1,5 razy.

Cechy testów hydraulicznych

Ciśnienie próbne jest dostarczane do systemu rurociągów płynnie i powoli, aby nie wywołać uderzenia wodnego i powstawania wypadków. Wartość ciśnienia określa się nie na oko, ale według specjalnej formuły, ale w praktyce z reguły jest to 25% więcej niż ciśnienie robocze.

Siła dopływu wody kontrolowana jest na manometrach i kanałach pomiarowych.Według SNiP dozwolone są skoki wskaźników, ponieważ możliwe jest szybkie zmierzenie temperatury cieczy w naczyniu rurociągowym. Podczas napełniania konieczne jest monitorowanie nagromadzenia gazu w różnych częściach systemu.

Możliwość tę należy wykluczyć na wczesnym etapie.

Po napełnieniu rurociągu rozpoczyna się tzw. czas przetrzymania – okres, w którym badany sprzęt znajduje się pod zwiększonym ciśnieniem

Ważne jest, aby upewnić się, że podczas ekspozycji jest na tym samym poziomie. Po jego zakończeniu ciśnienie jest minimalizowane do stanu roboczego.

Obsługujący go personel musi czekać w bezpiecznym miejscu, gdyż sprawdzenie funkcjonalności systemu może grozić wybuchem. Po zakończeniu procesu uzyskane wyniki są oceniane zgodnie z SNiP. Rurociąg jest sprawdzany pod kątem wybuchów metali, odkształceń.