Połączenie rur metalowych

Nie rzadziej podczas układania komunikacji stosuje się również metalowe rury. Spośród nich najbardziej popularne są żeliwo i metal.

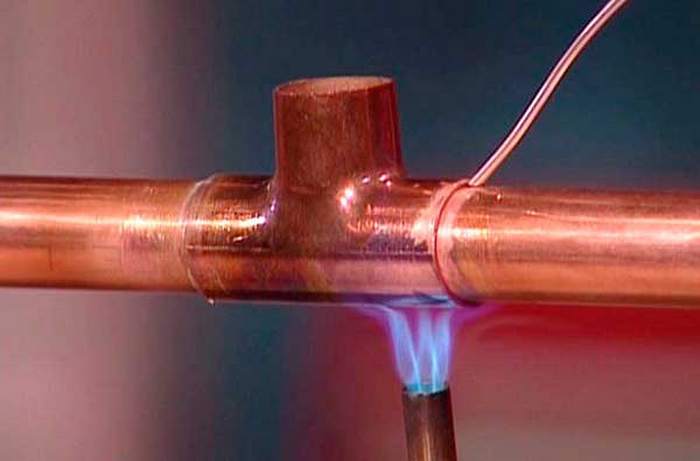

Aby przylutować rurkę miedzianą, musisz kupić specjalne narzędzie - lut. Wykonany jest z miękkich metali topliwych, takich jak cyna, mosiądz itp. Lut ma postać prętów metalowych (lut twardy do lutowania w wysokich temperaturach) lub cienkiego drutu (do lutowania w temperaturze do 459 stopni).

Połączenie rur miedzianych przez lutowanie wygląda tak:

- Niezbędne kawałki tuby są odcinane;

- Za pomocą ekspandera rura żeliwna rozszerza się z jednego końca (w przyszłości takie rozszerzenie będzie pełnić rolę kielicha);

- Dwie rurki są odtłuszczane i obrabiane specjalną pastą topnikową w celu uzyskania wysokiej jakości połączenia lutowia z miedzią;

- Następnie musisz użyć lutu do lutowania.

- W ten sposób obrabiamy połączenia dwóch rur za pomocą palnika, aż do stopienia lutowia.

- Po zakończeniu łączenia rur miedzianych należy suchą szmatką usunąć resztki lutowia i pozostawić elementy do całkowitego ostygnięcia.

- Do tworzenia zwojów linii stosuje się specjalne złączki miedziane, które są lutowane w ten sam sposób.

Dołączamy do żeliwa

Rury żeliwne są dziś coraz rzadziej używane, ale mają też prawo do życia. Łączenie rur żeliwnych najczęściej wykonuje się w kielichu. Technologia wygląda tak:

- Rozszerzony koniec rury jest całkowicie oczyszczony i odtłuszczony;

- Wkłada się w nią również cienki koniec rury, również beztłuszczowy;

- Teraz wolne miejsce w gnieździe wypełnia się kablem w ilości 1/3 całej dostępnej powierzchni, aby później kabel nie dostał się do systemu;

- Następnie pozostałą przestrzeń wypełnia się cementem azbestowym, siarką, uszczelniaczem lub cementem ekspandującym. Czekam na całkowite wyschnięcie. Tak łączą się dwie rurki żeliwne.

Dodatkowo istnieje możliwość łączenia rur żeliwnych za pomocą kształtek o różnych konfiguracjach. Stosuje się więc okucia, siodła, złączki itp.

Spawanie żeliwa elektrodami na bazie miedzi

Spawanie elektrodami na bazie miedzi jest stosowane we wszystkich przypadkach, w których nie jest wymagana duża wytrzymałość spoiny. Miedź, podobnie jak nikiel, nie tworzy związków z węglem, ale praktycznie nie rozpuszcza się w żelazie. W związku z tym osadzony szew nie jest jednorodny, w podłożu miedziowym znajdują się wtrącenia wysokowęglowej fazy żelaznej o podwyższonej twardości.

Elektrody miedziano-żelazne OZCH-2, OZCH-6 wykonane są z pręta miedzianego z powłoką z fluorku wapnia, do którego dodaje się 50% proszku żelaza. Elektrody te służą do spawania pęknięć w płaszczach wodnych bloków silników, główek bloków itp. Pęknięcie nawierca się na końcach i nacina pod kątem 70-90° na 2/3 grubości części. Krawędzie pęknięcia są dokładnie oczyszczone, ponieważ ślady rdzy, oleju i innych zanieczyszczeń powodują porowatość szwu. Spawanie odbywa się łukiem zwarciowym przy prądzie stałym o odwrotnej polaryzacji z przerwami w celu schłodzenia części do temperatury 50-60 ° C. Aby uzyskać ciaśniejszy szew, odcinki 40-60 mm są kute natychmiast po spawaniu. Warstwa osadzona elektrodami OZCH to miedź nasycona żelazem przeplatana hartowaną stalą o dużej twardości. Na granicy szwu strefy wybielania znajdują się w osobnych sekcjach. Pomimo dość dużej twardości szew można obrabiać narzędziem z węglików spiekanych. Elektrody miedziano-niklowe MNP-2 to pręty wykonane z monelu (28% miedzi, 2,5% żelaza, 1,5% manganu, reszta to nikiel). Nikiel tych elektrod nie tworzy związków z węglem, dzięki czemu spoina uzyskuje się o niskiej twardości, strefa żeliwa schłodzonego jest prawie nieobecna, strefa żeliwa hartowanego ma niską twardość, którą można łatwo zmniejszyć przez niewielkie odpuszczanie.Ponadto w szwie tworzy się mniej porów i pęknięć, jest łatwiejszy w obróbce, ale jego wytrzymałość jest niska. Dlatego elektrody miedziano-niklowe są często używane w połączeniu z elektrodami miedziano-żelaznymi. Pierwsza i ostatnia warstwa są nakładane za pomocą elektrod miedziano-niklowych (w celu zapewnienia gęstości w pierwszej warstwie i usprawnienia obróbki w ostatniej), reszta jest stapiana elektrodami miedziano-żelaznymi. Napawanie elektrodami miedziano-niklowymi odbywa się w taki sam sposób, jak elektrodami miedziano-żelaznymi.

W przypadku napawania i napawania żeliwa na zimno (tj. napawania i napawania bez wstępnego podgrzewania) specjalnymi elektrodami, typowe jest prowadzenie procesu przy minimalnym doprowadzeniu ciepła w krótkich ściegu o długości 25-60 mm z chłodzeniem każdego nałożonego ściegu w powietrze do temperatury nie wyższej niż 60 ° C . Czasami zaleca się wykuwanie każdego walca lekkimi uderzeniami młotka.

Naprężenia spawalnicze powstające w konstrukcji w wyniku nagrzewania można prawie całkowicie usunąć, jeśli w spoinie i strefie wpływu ciepła powstaną dodatkowe odkształcenia plastyczne. Można to osiągnąć poprzez kucie szwów. Kucie odbywa się w procesie schładzania metalu w temperaturach 450 °C i wyższych lub 150 °C i niższych. W zakresie temperatur 400–200 °C, ze względu na zmniejszoną plastyczność metalu podczas kucia, mogą tworzyć się łzy. Z reguły nie jest wymagane specjalne ogrzewanie złącza spawanego do kucia. Uderzenia nakłada się ręcznie młotkiem o wadze 0,6-1,2 kg z zaokrągloną główką lub młotkiem pneumatycznym z niewielkim wysiłkiem, aby zmienić wzór szwu. W spawaniu wielowarstwowym każda warstwa jest kuta, z wyjątkiem pierwszej, w której w wyniku uderzenia mogą wystąpić pęknięcia i okładziny. Technika ta jest bardzo skuteczna w usuwaniu naprężeń podczas spawania pęknięć i spoin zamykających w sztywnych konturach części i zespołów wykonanych ze stali konstrukcyjnych i żeliwa.

Kucie złącza spawanego przyczynia się również do wzrostu wytrzymałości zmęczeniowej konstrukcji.

Wyświetlenia:

152

Żeliwo szare

Żeliwo szare jest szeroko stosowane w inżynierii mechanicznej. Swoją nazwę zawdzięcza szarej barwie pęknięcia, ze względu na obecność wolnego węgla w postaci grafitu w strukturze żeliwa. W zależności od rodzaju metalowej podstawy żeliwa szare są perlityczne, perlityczno-ferrytyczne i ferrytyczne.

Tabela 1. Żeliwo szare, ich główne właściwości i zastosowania

| Marka | σv MPa | HB | Właściwości i zastosowanie |

| SC10 | 275 | 139-274 | Odlewy o niskiej odpowiedzialności o grubości ścianki do 15 mm (obudowy, pokrywy, obudowy itp.), części, dla których charakterystyka wytrzymałościowa nie jest obowiązkowa - kolby, kształtki, ramy, patelnie, elementy dekoracyjne, masywne słupy budowlane, fundamenty płyty |

| MF15 | 314 | 160-224 | Odlewy niskoodpowiedzialne o grubości ścianki 10 - 30 mm (rury, korpusy zaworów, zawory o ciśnieniu do 20 MPa itp.), lekko obciążone części nadwozia, płyty podsilników, dźwignie, koła pasowe, koła zamachowe, olej i zbiorniki płynu chłodzącego, obudowy filtrów, kołnierze, pokrywy, koła łańcuchowe |

| MF18 | 354 | 167-224 | Odpowiedzialne odlewy o grubości ścianki 10 - 20 mm (koła pasowe, koła zębate, łoża, zaciski itp.) |

| MF20 | 397 | 167-236 | Odlewy krytyczne o grubości ścianki do 30 mm (bloki cylindrów, tłoki, bębny hamulcowe, wózki itp.), do produkcji podstawowych elementów karoserii o podwyższonej wytrzymałości i odporności na zużycie, części wymagających szczelności przy ciśnieniach do 8 MPa (80 kgf/cm2 ), obudowy, skrzynie biegów, wrzecienniki, balansery, płyty czołowe, tuleje, wózki, cylindry, pompy, szpule, złączki, sprężarki |

| MF25 | 450 | 176-245 | Odlewy krytyczne o grubości ścianki do 40 mm (formy matrycowe, pierścienie tłokowe itp.), do produkcji podstawowych części karoserii o podwyższonej wytrzymałości i odporności na zużycie, części o podwyższonych wymaganiach dotyczących szczelności |

| SC3O | 490 | 177-250 | Odlewy krytyczne o grubości ścianki do 60 mm (tłoki, tuleje diesla, ramy, matryce itp.), do produkcji wsporników, prowadnic stołów i zacisków, części utwardzanych powierzchniowo, cylindrów, korpusów pomp, silników Diesla i silników spalinowych, pierścienie tłokowe, wały korbowe i wałki rozrządu |

| MF35 MF45 | 540 | 193-264 | Odpowiedzialne wysokoobciążone odlewy o grubości ścianki do 100 mm (małe wały korbowe, części silników parowych itp.) części, dla których stawiane są wymagania szczelności przy ciśnieniu powyżej 8 MPa |

Grafit ma niskie właściwości mechaniczne. Narusza integralność metalowej podstawy. Umieszczony pomiędzy ziarnami metalowej podstawy grafit osłabia wiązanie między nimi. Dlatego żeliwo szare ma słabą wytrzymałość na rozciąganie oraz bardzo niską ciągliwość i wiązkość. Im większe i prostsze wtrącenia grafitu, tym gorsze właściwości mechaniczne żeliwa. Twardość żeliwa szarego, a także odporność na ściskanie jest zbliżona do twardości stali, która ma taką samą strukturę jak metalowa podstawa żeliwa.

Grafit ma również pozytywny wpływ na właściwości żeliwa, w szczególności zwiększa jego odporność na zużycie, działając podobnie do smarowania, zwiększa skrawalność, ponieważ powoduje kruche wióry, pomaga tłumić drgania produktu, zmniejsza skurcz podczas produkcji odlewów .

Właściwości mechaniczne żeliwa szarego można poprawić poprzez równomierne rozprowadzenie drobnego grafitu płytkowego w odlewie. Osiąga się to poprzez specjalną obróbkę - modyfikację, w której do ciekłego żelaza przed odlewaniem wprowadza się dodatki, które tworzą dodatkowe ośrodki grafityzacji, w wyniku czego powstaje grafit drobnopłytkowy. Żeliwo z takim grafitem nazywane jest modyfikowanym. Różni się od zwykłego żeliwa szarego wyższą wytrzymałością na rozciąganie, ale jego ciągliwość i wytrzymałość nie ulegają poprawie podczas modyfikacji.

Według GOST 1412-85 litery SCh w oznaczeniu gatunku żeliwa oznaczają - żeliwo szare. Dwucyfrowa liczba odpowiada wytrzymałości na rozciąganie σv MPa. Norma normalizuje wytrzymałość na rozciąganie żeliwa szarego σv = 274÷637 MPa, twardość - 143÷637 HB i skład chemiczny.

Główne właściwości żeliwa szarego i jego zastosowanie przedstawiono w tabeli 1.

Urządzenie zaworowe

W instalacjach wodno-kanalizacyjnych i grzewczych można zainstalować dwa rodzaje zaworów:

- piłka;

- zawór.

Elementem roboczym kurka kulowego jest kula umieszczona wewnątrz korpusu. Piłka ma otwór przelotowy. Jeśli zawór jest otwarty, kula jest obracana przez otwór w kierunku przepływu wody. W pozycji zamkniętej kula skręca do wody głuchą stroną. Obracanie elementu blokującego odbywa się za pomocą uchwytu.

Urządzenie z zaworem kulowym

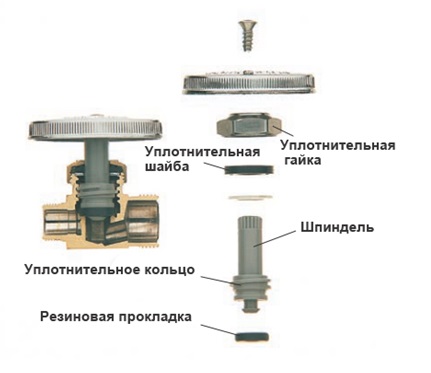

Elementem odcinającym zaworu zaworowego jest zawór z uszczelką, umieszczoną na trzpieniu, który opuszcza się i podnosi, obracając uchwyt.

Urządzenie zaworowe

Zawór kulowy, w przeciwieństwie do urządzenia zaworowego, jest zaworem odcinającym i nie może być używany do regulacji przepływu płynu. Zawór kulowy nie może być naprawiony, a w przypadku nieprawidłowego działania urządzenia wymagana jest jego całkowita wymiana.

Zalety rur z żeliwa sferoidalnego

W niektórych przypadkach bardzo mocne rury żeliwne stosowane do zaopatrzenia w wodę są niezbędne, ponieważ mają następujące właściwości i cechy:

- Zdolność do wytrzymania ciśnienia płynu w układzie do 1,6 MPa i więcej.

- Dobra odporność na zmiany wilgotności i nagłe zmiany temperatury.

- Odporny na korozję.

- Odporność na uszkodzenia mechaniczne.

- Wytrzymałość.

- Plastikowy.

- Łatwość instalacji.

- Długa żywotność - do 100 lat.

Oprócz doskonałych właściwości fizycznych i mechanicznych rura kanalizacyjna z żeliwa sferoidalnego jest przyjazna dla środowiska:

- woda przechodząca przez takie rury pozostaje całkowicie nieszkodliwa i nadaje się do spożycia, ponieważ nie jest zanieczyszczona żadnymi obcymi zanieczyszczeniami;

- pod koniec okresu użytkowania rury można całkowicie zutylizować bez szkody dla środowiska.

Łączenie rur plastikowych i żeliwnych

Jak połączyć rury żeliwne z plastikiem? Wszystko zależy od powodu, który popycha do tego kroku. I niekoniecznie będzie to wymiana (przedłużenie) linii żeliwnej.

Jednym z możliwych scenariuszy jest wystąpienie sytuacji awaryjnych na istniejącym styku tworzywo – żeliwo.

Początkowo zakłada się, że połączenie rur żeliwnych z tworzywem sztucznym nie będzie narażone na wpływy zewnętrzne (temperatura lub wpływ mechaniczny). Mówiąc najprościej, przecieki występują z powodu rozhermetyzowania (szczelności) złącza.

Wyciek może wystąpić w wyniku:

- Młot wodny, co jest niezwykle rzadkie.

- Nagłe zmiany temperatury (na przykład podczas wyłączania / włączania ciepłej wody lub przełączania z zimnej na ciepłą wodę).

W tym ostatnim przypadku przyczyną problemu są różne współczynniki rozszerzalności żeliwa i tworzywa sztucznego oraz złej jakości złączka (przejściówka kanalizacyjna z żeliwa na tworzywo sztuczne). W tym ostatnim może pojawić się pęknięcie, ponieważ żeliwo nie rozszerza się tak równomiernie jak plastik. Dodatkowo okucie może się po prostu odwinąć (mocowanie słabnie).

Aby rozwiązać problem, który się pojawił, będziesz musiał wymienić zużytą część (przejście z żeliwa na plastik) lub dokręcić „samobieżną”. Należy zauważyć, że wysokiej jakości nowoczesne okucia są zabezpieczone przed samoczynnym odkręceniem. Ponadto możesz użyć zaciskania takich produktów. Dlatego lepiej nie oszczędzać na akcesoriach.

Złączka z polipropylenu, przeznaczona do łączenia rur plastikowych i metalowych

Innym scenariuszem jest konieczność wydłużenia linii żeliwnej. Możliwość zaoszczędzenia pieniędzy poprzez wykonanie okablowania z tworzywa sztucznego wokół mieszkania, połączonego z istniejącym żeliwnym pionem, może przejść ten sam krok. Ale jeśli metalowy pion pozostanie, problem nie zostanie całkowicie wyeliminowany - istnieje duże prawdopodobieństwo wycieku na złączu (przejście ścieków z tworzywa sztucznego na żeliwo).

Ponieważ dokowanie systemów „żeliwno-plastikowych” jest od dawna wprowadzane do obiegu, na współczesnym rynku można znaleźć taki element, jak przejściowy mankiet gumowy (standardowe średnice).

Jak praktycznie wiązać metal z plastikiem?

Wybór sposobu podłączenia rur zależy od rodzaju dostępnej rury żeliwnej:

- rura bezkielichowa żeliwna;

- rura z kielichem.

W tym drugim przypadku zwykły użytkownik (bez specjalnego przeszkolenia) będzie mógł zadokować poszczególne elementy. W przeciwnym razie (gniazdo jest uszkodzone lub nie istniało) konieczne będzie zastosowanie złączki zaciskowej o specyficznej konstrukcji - na jednym końcu znajduje się kielich (połączenie z przewodem plastikowym), a na drugim gwint wycięcie do połączenia z żeliwnym końcem. Możesz samodzielnie włożyć plastikową rurę do rury żeliwnej, jeśli kupisz z wyprzedzeniem:

- adapter do żeliwnej rury kanalizacyjnej lub złączki zaprasowywanej;

- materiał uszczelniający, który można zastosować do holowania lub taśmy teflonowej;

- klucze (dwie sztuki).

Etapy takiego połączenia można opisać następująco:

- Odkręcić istniejące złącze (złącze przesuwne żeliwne) w miejscu, w którym planowane jest doprowadzenie przewodu z tworzywa sztucznego. Alternatywnie możesz po prostu odciąć rurę żeliwną za pomocą szlifierki.

- Na przygotowanym metalowym końcu odetnij nitkę, smarując to miejsce olejem (stały olej).

- Wytrzyj gwinty, nawiń wokół nich materiał uszczelniający i nasmaruj uszczelniaczem silikonowym.

- Przykręcić złączkę wtłaczaną - czynność zaleca się wykonywać ręcznie, bez użycia klucza. W przeciwnym razie istnieje możliwość mechanicznego uszkodzenia części. Po napełnieniu układu wodą złączkę należy dokręcić (w ten sposób będzie można uniknąć przecieków i nie ściskać samej złączki).

https://youtube.com/watch?v=39fa3je7waI

OBEJRZYJ WIDEO

Jeśli planujesz zbudować magistralę grzewczą lub dostarczać ciepłą wodę, zaleca się zastosowanie specjalnego adaptera (tuleja przejściowa z żeliwa na plastik), który posiada gumową uszczelkę uszczelniającą. Alternatywnym rozwiązaniem jest zastosowanie tulei dzielonej mosiężnej, która posiada element z PVC.

Na koniec warto powiedzieć, że lepiej wcześniej wymienić wewnętrzne okablowanie na plastik, nie czekając na awarię. W końcu plastikowa konstrukcja jest mniej wymagająca (nie wymaga konserwacji), a jej działaniu nie towarzyszy pojawienie się nieprzyjemnych zapachów. Tylko znająca się na rzeczy osoba może połączyć rurę żeliwną z plastikową!

Możliwe usterki i sposoby ich eliminacji

Urządzenie wymaga naprawy, jeśli:

- zawór nie odcina wody. Przyczynami nieprawidłowego działania mogą być:

- zużycie uszczelki służącej jako urządzenie blokujące;

- odłączenie zaworu odcinającego od wrzeciona;

- załamanie wrzeciona;

- zanieczyszczenie zaworu osadami zawartymi w wodzie;

Jeśli trzpień jest wygięty lub zawór jest odłączony, tuleję należy wymienić.

- nieszczelny lub kapiący zawór. Głównymi przyczynami takiej awarii mogą być:

- powstawanie pęknięcia na korpusie urządzenia;

- brak lub niewystarczająca ilość uszczelnienia dławnicowego.

Wymiana uszczelki i czyszczenie obudowy

Aby naprawić zawór własnymi rękami, gdy uszczelka jest zużyta, potrzebne będą następujące narzędzia i materiały:

- klucz;

- kawałek gumy hydraulicznej;

- nożyce;

- szczypce;

- nóż;

- nić lniana lub inny materiał uszczelniający.

Do samodzielnego wykonania uszczelki wymagane są gumki i nożyczki. Jeśli wiesz, która uszczelka jest zainstalowana na wrzecionie, możesz kupić gotowy produkt w sklepie hydraulicznym.

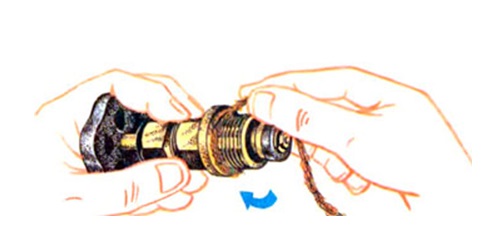

Uszczelka jest wymieniana w następujący sposób:

- za pomocą klucza nastawnego należy odkręcić skrzynkę dźwigu, która mocuje trzpień zaworu;

Demontaż zaworu w celu wymiany uszczelki

- szczypce odkręcają nakrętkę mocującą uszczelkę;

- podkładka i uszkodzona uszczelka są usuwane;

- wycinany jest kawałek gumy, którego wymiary są nieco większe niż wymiary zaworu;

- w środku wyciętego kawałka gumy wykonany jest otwór;

- guma jest zamontowana na zaworze i przymocowana nakrętką;

- nadmiar gumy odcina się nożyczkami wokół zaworu. Gotowa uszczelka musi w pełni odpowiadać wymiarom zaworu;

Mocowanie nowej uszczelki do wrzeciona

- za pomocą noża czyści się korpus zaworu. Zaleca się staranne usunięcie wszelkich osadów nie tylko w obudowie urządzenia, ale także w połączeniu gwintowym;

Jeśli nie można wyczyścić obudowy mechanicznie, można użyć nafty lub płynu WD-40.

- skrzynia dźwigowa jest zamontowana na gwincie;

- połączenie jest uszczelnione, po czym urządzenie można całkowicie naprawić.

Uszczelnianie gwintów nićmi lnianymi

Naprawę zaworu należy przeprowadzać przy odciętym dopływie wody (ogrzewaniu).

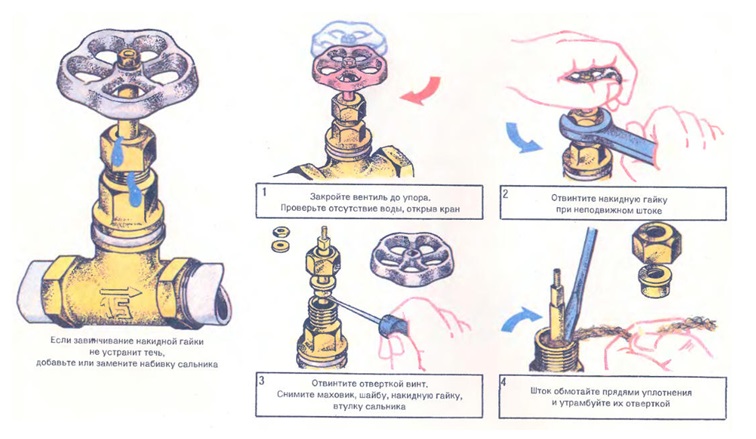

Wymiana szczeliwa dławnicy

Jeżeli zawór kranu jest nieszczelny, to w większości przypadków problemem jest brak lub nadmierne uszczelnienie dławnicy. Do naprawy będziesz potrzebować:

- klucz nastawny lub klucz o odpowiednim rozmiarze;

- szczeliwo dławnicowe;

- nóż lub śrubokręt płaski do uszczelniania.

W takiej sytuacji możesz samodzielnie naprawić zawór według następującego schematu:

- odciąć dopływ wody do systemu;

- zdejmij uchwyt obrotowy;

- odkręcić nakrętkę mocującą.Podczas poluzowania mocowania zaleca się trzymanie wrzeciona w jednej pozycji;

- usunąć pierścień uszczelniający, który zabezpiecza opakowanie;

- użyj noża lub śrubokręta, aby usunąć stare opakowanie;

Proces wymiany szczeliwa dławnicy w celu wyeliminowania wycieku

- nałożyć i ubić nowy materiał uszczelniający;

- zmontuj kran w odwrotnej kolejności.

Proces wymiany uszczelki i szczeliwa dławnicy jest szczegółowo opisany na filmie.

https://youtube.com/watch?v=r7a44zQX2oo

Naprawa pęknięć

Jeżeli zawór przecieka, a przyczyną nieszczelności jest pęknięcie korpusu zaworu, to można:

- całkowicie wymienić zawór;

- zamknij pęknięcie specjalnymi materiałami.

Pęknięcie w korpusie zaworu

Wśród materiałów stosowanych do uszczelniania pęknięć można wyróżnić środki do zgrzewania na zimno.

Środki do spawania metali na zimno

Szczegółowe instrukcje użytkowania produktu znajdują się na opakowaniu. Ogólny schemat użytkowania wygląda następująco:

- miejsce naprawy pęknięcia oczyszcza się z brudu i odtłuszcza acetonem;

- kompozycja jest przygotowana do aplikacji;

- gotową mieszankę nakłada się na pęknięcie i równomiernie rozprowadza po powierzchni;

W celu uzyskania wytrzymałości zgrzewania zaleca się nakładanie mieszanki na większą powierzchnię niż zajmuje samo pęknięcie.

- oczekuje się całkowitego wyschnięcia kompozycji, po czym możliwe jest oczyszczenie i pomalowanie miejsca spawania.

Metoda wykorzystania zgrzewania na zimno do naprawy pęknięcia

W ten sposób możesz samodzielnie wyeliminować najczęstsze problemy z zaworami. Jeżeli przeprowadzone prace naprawcze nie pomogły w naprawieniu sytuacji, należy wymienić zawór.

Mieszanki żeliwa i tworzywa sztucznego

W procesie wymiany kanałów stosuje się obecnie bardziej zaawansowane materiały niż żeliwo. W takim przypadku będziesz musiał podłączyć swoją część systemu do wspólnego rurociągu żeliwnego. Często samodzielna realizacja tego odbywa się poprzez włożenie jednego produktu w drugi, a następnie uszczelnienie zaprawą cementową.

Tego podejścia nie można nazwać niezawodnym, ponieważ istnieje ryzyko odkształcenia plastycznego i wycieku. Konieczne jest łączenie rur plastikowych i żeliwnych z dużą starannością, ponieważ reakcja na nagrzewanie obu materiałów jest zupełnie inna (szczegóły: ""). Wszystko to może zanegować uszczelnienie. Innym szkodliwym wpływem na takie złącze są okresowo występujące drgania i wstrząsy w sieci kanalizacyjnej.

W przypadku braku gniazda montaż odbywa się za pomocą dwóch adapterów. Najpierw rura jest oczyszczana z brudu i rdzy, po czym rura żeliwna jest najpierw wyposażona w gumowy adapter, a następnie w plastikowy. Jeśli chodzi o plastikową rurkę, to wkłada się ją do plastikowego adaptera.

Jak spawać żeliwo z metalem za pomocą spawania elektrycznego?

31.12.2018

Podczas wykonywania prac naprawczych powstają sytuacje, w których konieczne jest połączenie różnych metali. Czy żeliwo można przyspawać do stali? Tak, ale ludzie z doświadczeniem mogą to zrobić.

Stopy żeliwa charakteryzują się dużą zawartością węgla, podczas wypalania zmienia się struktura metalu. Spoina jest zgrzewana w trybie niskotemperaturowym do 120°C. Wręcz przeciwnie, stal musi być mocno podgrzana.

Aby połączyć części żeliwne z innymi stopami żelaza, opracowano technologię warstwy buforowej. Powłoka niklowa zapewnia silne wiązanie różnych metali.

Technologia spawania żeliwa stalową elektrodą topliwą

Istnieje kilka sposobów spawania żeliwa, służą one do łączenia stopów żeliwa z innymi metalami:

- Na gorąco - przed połączeniem części piece są podgrzewane do temperatury 600 ° C całkowicie. Ogrzewanie palnikiem jest dozwolone tylko w obszarze roboczym (żeliwo staje się szkarłatne). Używany do bezpiecznych połączeń.

- Półgorący, dobry do stopów stopowych. Łączone części są częściowo lub całkowicie podgrzewane do temperatury 200–300°C.

- Zimno - części są łączone bez nagrzewania, służy do nakładek - szwów pracujących w kompresji.

Łączenie metali metodą ręcznego spawania elektrycznego polega na wstępnym przygotowaniu powierzchni. Stop żeliwa jest porowaty i dobrze wchłania olej. Nie wystarczy odtłuścić plamę, należy ją wyczyścić do czystej warstwy, w przeciwnym razie szew okaże się luźny.

Jak spawana jest stal z żeliwem:

Najpierw musisz wybrać aktualne parametry. Jeśli spawarka pracuje tylko na stałym poziomie, przestaw polaryzację na odwrotną. Należy wziąć pod uwagę wskaźnik obwodu otwartego (napięcie między biegunami bez łuku), dopuszczalna wartość wynosi do 54 V. Dozwolona jest praca na prądzie przemiennym tylko przy otwartym obwodzie 54 V.

Spawanie odbywa się w małych odcinkach, rolki mają długość nie większą niż 3 cm Najpierw osadzane jest żeliwo, a następnie do warstwy buforowej spawana jest część stalowa.

Grubościenne szwy są zgrzewane warstwami, każdy jest kuty przed nałożeniem następnego

Jest prostopadły do pierwszego - tak osiąga się siłę połączenia.

Po połączeniu stopu żeliwa ze stalą metodami na gorąco i półgorąco ważne jest obserwowanie sposobu chłodzenia strefy napawania. Szew jest okresowo podgrzewany, dzięki czemu stopniowo się ochładza

Przy nagłym ochłodzeniu stop żeliwa pęka z powodu powstałych naprężeń wewnętrznych.

Wybór elektrod

Użyj specjalnych, które mają:

- łatwy zapłon przy uruchomieniu;

- niska zdolność penetracji;

- wysoka szybkość osadzania;

- twardość powstałego koralika.

Rosyjskie marki:

- TsCh-4 - wielofunkcyjne z powłoką celulozową wyróżniają się stabilnym spalaniem, dobrą nawierzchnią;

- OZCH-2, OZCH-25 - służą do spawania elementów cienkościennych, nie przepalają metali na dużą głębokość;

- MNP-2, OZZHN-2 służą wyłącznie do łączenia na gorąco części żeliwnych z metalami.

Importowane, używane do krytycznych szwów:

- Zeller 866, Zeller 855 - uniwersalne, gotują żeliwo z żelazem bez podgrzewania;

- Ficast NiFe - tworzy połączenia, które pracują stabilnie przy zginaniu, skręcaniu.

Ważny!

Przed pracą ważne jest, aby dobrze wysuszyć elektrody, rozgrzać je, nagrzać od 160 do 300 ° C. Ale z opakowania wyjmuje się tylko kilka kawałków - podczas ponownego suszenia i podgrzewania powłoka się kruszy

Zastosowanie spawania łukiem argonowym

Dobry wynik daje zastosowanie elektrod ogniotrwałych i drutu miedziano-niklowego.

Jak spawana jest stal z żeliwem (kilka zaleceń):

- Dodatek dobierany jest w zależności od rodzaju metalu i rodzaju żeliwa. Częściej wybiera się drut proszkowy na bazie niklu, najpierw zrywa się z niego powłokę.

- Argon służy jako atmosfera ochronna, chroni szew przed utlenianiem.

- Do pracy wybierane są ogniotrwałe elektrody wolframowe.

- Do pracy z elementami cienkościennymi doświadczeni spawacze zamiast drutu używają małych, cienkich kawałków żeliwa.

- W przypadku połączeń, które podlegają tylko obciążeniom statycznym (ściskanie), można stosować stopy niklu. Dobrze przylegają do wszystkich gatunków stali.

Ważne punkty procesu spawania żeliwa i stali

- Praca jest wykonywana w niskiej pozycji.

- Wałek jest wykonywany szybko bez tworzenia szerokiego basenu stopionego materiału.

- Żeliwo szare jest gorzej gotowane, należy je podgrzać, a następnie osadza się warstwę zawierającą nikiel. Wtedy połączenie będzie silne.

- W przypadku stali stopowych żeliwo tworzy luźny szew, musi być dobrze odkute.

- Konieczne jest równomierne ugotowanie szwu, bez ostrych wahań za pomocą uchwytu.

Jak spawać żeliwo z metalem za pomocą spawania elektrycznego Link do głównej publikacji

Łączymy polipropylen

Metody łączenia polipropylenu są całkowicie zależne od średnicy produktów. Tak więc rury o średnicy do 63 mm łączy się przez spawanie kielichowe lub w kielich. Rury o większej średnicy są łączone przez zgrzewanie doczołowe.Jednocześnie warto pamiętać, że za pomocą lutownicy ręcznej lutowanie można przeprowadzić tylko dla rur o średnicy do 40 mm. Duże elementy lutowane są na profesjonalnym sprzęcie centrującym.

Temperatura zgrzewania rur polipropylenowych wynosi 220-230 stopni.

Technologia lutowania wygląda tak:

- Rury są cięte na pożądane segmenty;

- Krawędzie polimeru są dokładnie odtłuszczone;

- Na krawędzi następnego segmentu nanoszony jest znak, którego długość będzie o 2 mm dłuższa niż głębokość gniazda;

- Oba końce łączonych produktów stykają się z lutownicą (rura jest wkładana do dyszy, a na nią nakładana jest kielich);

- Elementy rozgrzewane przez 3-5 sekund są łączone na stopie i całkowicie schładzane.

Rury PP można również łączyć za pomocą złączek zaciskowych.

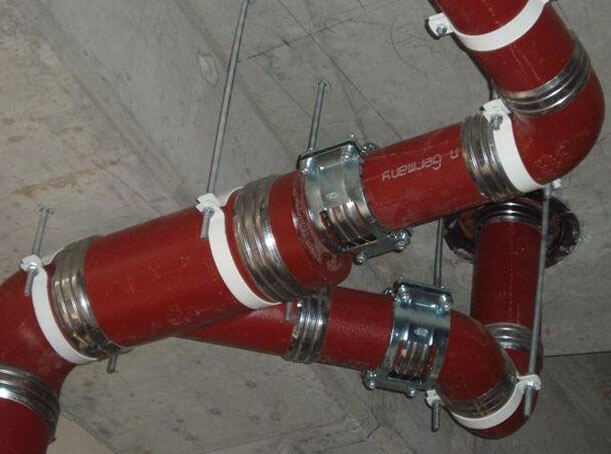

Połączenie gładkich rur żeliwnych

Rurociąg można wykonać nie tylko z żeliwnych rur kielichowych: często stosuje się gładkie konstrukcje. Jak w tym przypadku połączyć rurę żeliwną ze stalową? Tutaj będziesz potrzebować obecności różnych urządzeń do połączenia: przede wszystkim mówimy o złączach, siodłach, krzyżach, zakrętach. Która opcja będzie najbardziej odpowiednia, zależy od średnicy rurociągu i rodzaju połączenia.

Najczęściej stosuje się do tego złączki do żeliwnej rury jednej z odmian:

- Cylinder. Nadaje się do łączenia rur o tej samej średnicy. Najczęściej takie okucie jest wyposażone w gwint.

- Dwucylindrowy. Stosuje się je w przypadkach, gdy średnica podłączonych rur jest zmienna. Wewnątrz takiego złącza znajduje się również gwint.

- Futorki. Oprawa ta wyposażona jest zarówno w gwinty wewnętrzne jak i zewnętrzne, stosowane głównie w systemach grzewczych.

Sprzęgło jest bardzo łatwe w użyciu. Pierwszym krokiem jest oznaczenie, podczas którego określa się poziom zanurzenia każdej rury wewnątrz kształtki

W takim przypadku ważne jest, aby uzyskać połączenie końców dokładnie w środku złącza. Uszczelnij połączenie między dwoma specjalnymi uszczelniaczami

Często rurociąg ma określony kąt ułożenia lub rozgałęzienia. W tym przypadku na ratunek przychodzą inne okucia. Żeliwne rury kanalizacyjne można łączyć pod kątem za pomocą kolanek. Z wyglądu są to kawałki rury, które mają określony kąt zgięcia (10, 15, 30, 60 i 90 stopni).

Możliwe jest również łączenie rur żeliwnych i stalowych z takimi urządzeniami:

-

Trójnik

. Umożliwia jednoczesne podłączenie trzech linii rurociągów. Najczęściej umieszcza się go w miejscu rozwidlenia kanału. -

przechodzić

. Umożliwia podłączenie czterech rur jednocześnie. -

Siodło

. Stosuje się go w przypadku, gdy do linii głównej dołączana jest rura o mniejszej średnicy. Najczęściej w ten sposób podłącza się wolnostojące armaturę wodno-kanalizacyjną.

Końcówki tych urządzeń mogą być wyposażone w gniazda lub odcinki proste. Uszczelnianie połączeń odbywa się za pomocą różnych uszczelniaczy i pakuł.