Zawartość

-

slajd 1

Student: Plechanow A.G.

Grupa: ZOSb-0901

Wykładowca: Goncharov V.S. -

slajd 2

-

slajd 3

Chemiczne metody oczyszczania ścieków obejmują neutralizację, utlenianie i redukcję. Służą do usuwania substancji rozpuszczalnych oraz w zamkniętych systemach zaopatrzenia w wodę. Oczyszczanie chemiczne jest czasami przeprowadzane jako wstępne oczyszczanie biologiczne lub po nim jako metoda oczyszczania ścieków.

g

-

slajd 4

Ścieki zawierające kwasy mineralne lub zasady są neutralizowane przed odprowadzeniem do zbiorników wodnych lub przed wykorzystaniem w procesach technologicznych. Wody o pH = 6,5 ... 8,5 uważane są za praktycznie obojętne.

Neutralizację można przeprowadzić na różne sposoby: mieszając kwaśne i zasadowe ścieki, dodając odczynniki, filtrując kwaśne wody przez materiały neutralizujące, absorbując kwaśne gazy z wodami alkalicznymi lub absorbując amoniak z wodami kwaśnymi. Podczas procesu neutralizacji mogą powstawać opady. -

zjeżdżalnia 5

Metody biochemiczne służą do oczyszczania ścieków domowych i przemysłowych z wielu rozpuszczonych substancji organicznych i niektórych nieorganicznych (siarkowodór, siarczki, amoniak, azotyny). Proces oczyszczania opiera się na zdolności mikroorganizmów do wykorzystywania tych substancji do odżywiania w procesie życia, ponieważ substancje organiczne są dla mikroorganizmów źródłem węgla.

-

zjeżdżalnia 6

6.3.2. Utlenianie zanieczyszczeń ścieków

Do oczyszczania ścieków stosuje się następujące utleniacze; chlor gazowy i płynny, dwutlenek chloru, chloran wapnia, podchloryny wapnia i sodu, nadmanganian potasu, dwuchromian potasu, nadtlenek wodoru, tlen atmosferyczny, kwasy nadtlenosiarczanowe, ozon, piroluzyt itp.

Podczas procesu utleniania toksyczne zanieczyszczenia zawarte w ściekach w wyniku reakcji chemicznych przechodzą do mniej toksycznych, które są usuwane z wody. -

Slajd 7

Do usuwania związków rtęci, chromu i arsenu ze ścieków stosuje się redukcyjne metody oczyszczania ścieków.

Podczas procesu oczyszczania nieorganiczne związki rtęci są redukowane do rtęci metalicznej, która jest oddzielana od wody przez sedymentację, filtrację lub flotację. Aby zredukować rtęć i jej związki, stosuje się siarczek żelaza, borowodorek sodu, podsiarczyn sodu, hydrazynę, proszek żelaza, siarkowodór i proszek aluminiowy.

Najczęstszym sposobem usuwania arsenu ze ścieków jest wytrącanie go w postaci trudno rozpuszczalnych związków dwutlenkiem siarki. -

Slajd 8

Aby usunąć związki rtęci, chromu, kadmu, cynku, ołowiu, miedzi, niklu, arsenu i innych substancji ze ścieków, najczęstsze metody obróbki odczynników, których istotą jest przekształcenie substancji rozpuszczalnych w wodzie w substancje nierozpuszczalne poprzez dodanie różnych odczynników , a następnie ich oddzielenie od wody w postaci opadów atmosferycznych.

Wodorotlenki wapnia i sodu, węglan sodu, siarczki sodu i różne odpady są stosowane jako odczynniki do usuwania jonów metali ciężkich ze ścieków. -

Slajd 9

Znane tlenowe i beztlenowe metody biochemicznego oczyszczania ścieków. Metoda tlenowa opiera się na wykorzystaniu tlenowych grup organizmów, których życie wymaga stałego dopływu tlenu i temperatury 20...40°C. W oczyszczaniu tlenowym mikroorganizmy są hodowane w osadzie czynnym lub biofilmie. Metody oczyszczania beztlenowego przebiegają bez dostępu tlenu; służą głównie do neutralizacji osadów.

-

Slajd 10

Metody termicznego oczyszczania ścieków

Metody termiczne neutralizują ścieki zawierające

sole mineralne wapnia, magnezu, sodu itp. oraz substancje organiczne

stva.Takie ścieki można zneutralizować:

- stężenie ścieków z późniejszym uwolnieniem roztworu

substancje czynne;

— utlenianie substancji organicznych w obecności katalizatora;

— utlenianie w fazie ciekłej substancji organicznych;

- usuwanie pożaru.

Zobacz wszystkie slajdy

Obróbka elektromechaniczna

Istota obróbki elektromechanicznej polega na tym, że przez powierzchnię styku narzędzia z obrabianym przedmiotem przepływa prąd o dużej mocy i niskim napięciu. Występy mikrochropowatości warstwy wierzchniej są poddawane silnemu nagrzewaniu i pod wpływem siły narzędzia odkształcają się i wygładzają, a warstwa wierzchnia zostaje wzmocniona dzięki szybkiemu odprowadzaniu ciepła do masy metalu i szybkiemu chłodzeniu. W takim przypadku ogrzewanie do temperatur przemian fazowych jest warunkiem koniecznym dla trybów obróbki hartowniczej.

Efekt utwardzania uzyskuje się dzięki temu, że realizowane są ultraszybkie szybkości nagrzewania i chłodzenia oraz osiągany jest wysoki stopień rozdrobnienia ziarna.

Obróbka elektromechaniczna charakteryzuje się następującymi cechami:

- oddziaływanie termiczne i siłowe na warstwę powierzchniową odbywa się jednocześnie;

- wydzielanie się ciepła w strefie styku narzędzia z przedmiotem obrabianym jest konsekwencją działania dwóch źródeł ciepła – zewnętrznego i wewnętrznego;

- cykl termiczny (ogrzewanie, podtrzymywanie i chłodzenie) jest bardzo krótki i mierzony jest w ułamkach sekundy.

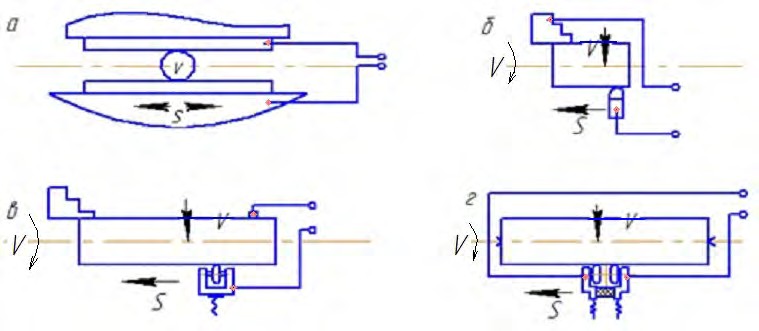

Istnieją różne sposoby doprowadzania prądu elektrycznego do miejsca styku narzędzia z przedmiotem obrabianym (rys. 2).

Rysunek 2 - Sposoby dostarczania prądu elektrycznego: a - przez stały styk; b - poprzez obrotowe elementy wyposażenia; w - przez wałek; d - przez podwójne rolki

Każda z obecnych metod zasilania ma swoje zalety i wady. W zależności od przeznaczenia i rodzaju urządzeń do obróbki elektromechanicznej mogą być stosowane tokarki, frezarki, wiertarki i inne maszyny do cięcia metalu. Istnieją następujące tryby hartowania elektromechanicznego.

Tryb utwardzania, który implikuje wysoką gęstość prądu powierzchniowego (700...1500 A/mm²), niską prędkość obróbki (0,5...5 m/min) oraz niskie wymagania dotyczące parametrów chropowatości. W warstwie powierzchniowej tworzy się drobno zdyspergowany martenzyt i nie ma znaczących odkształceń plastycznych.

Średni tryb wzmacniania jest przeprowadzany przy gęstości prądu powierzchniowego 800 A / mm² i charakteryzuje się obecnością struktury ferrytyczno-martenzytycznej i znacznymi odkształceniami warstwy powierzchniowej. Prędkości przetwarzania są w przybliżeniu równe lub nieco wyższe niż prędkości w trybie twardym.

Tryb wykańczania charakteryzuje się brakiem przemian fazowych, niską gęstością prądu powierzchniowego i wysokimi prędkościami obróbki (10..120 m/min). Używany do utwardzania powierzchni. Osiąga to wysoką wydajność.

Optymalne tryby hartowania elektromechanicznego pozwalają osiągnąć nie tylko wymagane parametry chropowatości, ale także uzyskać pełną strukturę warstwy wierzchniej o podwyższonej odporności na ścieranie.

Ściskające naprężenia szczątkowe w warstwie wierzchniej wywołane siłami odkształcenia mają działanie wzmacniające na różnego rodzaju obciążenia zrywające. Utwardzanie warstw powierzchniowych zwiększa ich odporność na korozję. Tłumaczy się to nie tylko wysokim stopniem utwardzenia, specjalną strukturą i dyspersją warstwy wierzchniej, ale także połączeniem korzystnych właściwości fizycznych i mechanicznych tej warstwy.

W związku ze wzrostem właściwości eksploatacyjnych wskazane jest zastosowanie hartowania elektromechanicznego dla szerokiej gamy części pracujących w różnych warunkach tarcia ściernego.

Magnetyczna obróbka ścierna

Istotą obróbki magnetyczno-ściernej jest usuwanie naddatku ściernego poprzez wytworzenie pola magnetycznego bezpośrednio w strefie skrawania ze źródła zewnętrznego.Jako narzędzia ścierne stosuje się: magnetyczne proszki ścierne, zawiesiny ścierne, magnetyczne płyny reologiczne.

Ruchowi metalowego przedmiotu w polu magnetycznym towarzyszy pojawienie się w nim prądów indukcyjnych o naprzemiennym kierunku podczas wielokrotnego odwracania namagnesowania.

Cięcie ścierne z nałożeniem tych zjawisk ma szereg cech. W wyniku oddziaływania magnetycznego i elektroplastycznego zmieniają się właściwości wytrzymałościowe obrabianego materiału, głównie w warstwie przypowierzchniowej. Siły potrzebne do cięcia i wygładzania plastycznego obrabianej powierzchni są zmniejszone; sprzyjają warunki do tworzenia powierzchni o małych parametrach chropowatości i zwiększonej powierzchni nośnej.

Ładunek elektryczny obrabianej powierzchni nasila zjawiska elektrochemiczne. Tłumaczy to wysoką efektywność wykorzystania chemicznie i powierzchniowo czynnych cieczy obróbkowych w procesach magnetycznej obróbki ściernej w porównaniu z tradycyjnymi rodzajami obróbki ściernej.

Właściwości mechaniczne obróbki ścierniwem magnetycznym to:

- ciągły kontakt proszku z obrabianą powierzchnią, co pozwala zwiększyć dokładność wymiarów geometrycznych i kształtu, a także zmniejszyć cykliczne obciążenia układu „maszyna – uchwyt – narzędzie – część”;

- brak sztywnego mocowania ziarna ściernego w wiązce przyczynia się do spontanicznego wyrównania narzędzia skrawającego względem obrabianej powierzchni;

- możliwość kontrolowania sztywności narzędzia pozwala dostosować usuwanie metalu z powierzchni formującej;

- brak tarcia spoiwa na powierzchni produktu znacznie obniża temperaturę w strefie obróbki ściernej i chropowatość Ra z 1,25 ... 0,32 do 0,08 ... 0,01.

Magnetyczny proszek ścierny jest stosowany w procesach magnetycznego przetwarzania ściernego. Pole magnetyczne wytwarzane jest za pomocą specjalnych induktorów magnetycznych. Na aktywnej powierzchni induktorów magnetycznych oraz w szczelinie roboczej proszek jest utrzymywany przez siły pola magnetycznego i siły tarcia proszku o powierzchnię induktora. Siły potrzebne do cięcia ściernego powstają w wyniku ściskania medium proszkowego w obszarze roboczym przez siły magnetyczne i naciski na element dystansowy. Siły tarcia w kontakcie proszku z przedmiotem obrabianym wytwarzają dodatkowe ciśnienie w medium proszkowym i na jego granicach.

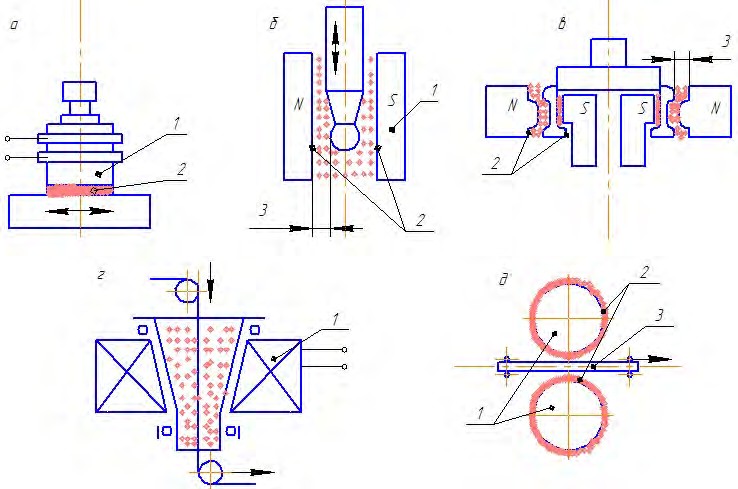

Schematy obróbki magnetyczno-ściernej przedstawiono na rysunku 3.

Rysunek 3 - Schematy obróbki proszku magnetyczno-ściernego: a - płaskie powierzchnie; b - zewnętrzne cylindryczne powierzchnie obrotowe z proszkiem w obszarze roboczym; c - ukształtowane powierzchnie zewnętrzne i wewnętrzne z proszkiem w szczelinach roboczych; g - drut przeciągając przez obrotowy lejek; e - materiał arkuszowy; 1- induktor magnetyczny; 2 – powierzchnia czynna; 3 - szczelina robocza

Obróbka magnetyczno-ścierna odbywa się na specjalistycznych maszynach wyposażonych w specjalny sprzęt technologiczny dla MAO. Konstrukcja maszyn zakłada obecność napędów do ruchów roboczych i pomocniczych, induktora magnetycznego, zasobnika proszku z dozownikiem, urządzenia do czyszczenia obszaru roboczego z odpadowego proszku.

Magnetyczna obróbka proszkiem ściernym stosowana jest w wykańczających operacjach technologicznych do polerowania powierzchni, oczyszczania ich z powłok tlenkowych i chemicznych, usuwania drobnych zadziorów, zaokrąglania krawędzi, wykańczania i hartowania narzędzi tnących i tłoczących.

Wyświetlenia:

277

Metoda cięcia

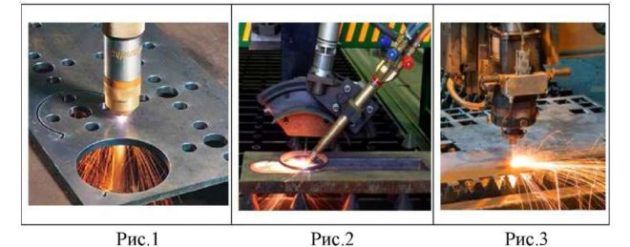

Cięcie metalu to jedna z metod, która pozwala na mechaniczną obróbkę elementów na różnego rodzaju urządzeniach. Najtrudniejszą rzeczą jest praca z kolorowymi odmianami materiałów, które są trudne do odkształcenia. Wcześniej do ich cięcia stosowano obróbkę plazmową. Ale wraz z pojawieniem się lasera ta metoda straciła na znaczeniu.

Obecnie stosowany jest laser światłowodowy, który umożliwia obróbkę materiału innymi sposobami, np. wiercenie lub grawerowanie. Istnieje kilka rodzajów cięcia metalu:

- obrócenie;

- wiercenie;

- struganie;

- przemiał;

- szlifowanie.

Zasady toczenia i wiercenia. Podczas obracania części jej rozmiar praktycznie się nie zmienia. Toczenie obejmuje obróbkę na tokarce lub innego rodzaju urządzeniach, w tym wiercenie i szlifowanie.

Wiercenie służy do tworzenia otworu, który zmienia wygląd części. Ta mechaniczna metoda może być wykonana na dowolnym urządzeniu. Głównym warunkiem jest obecność wiertła i imadła, w którym zainstalowany jest obrabiany przedmiot.

Szczegóły strugania. Struganie odbywa się na specjalnej strugarce wyposażonej w nóż. Złożoność tego typu obróbki polega na potrzebie dokładnych obliczeń skoków jałowych i roboczych, które umożliwiają wejście i wyjście frezu z przedmiotu obrabianego.

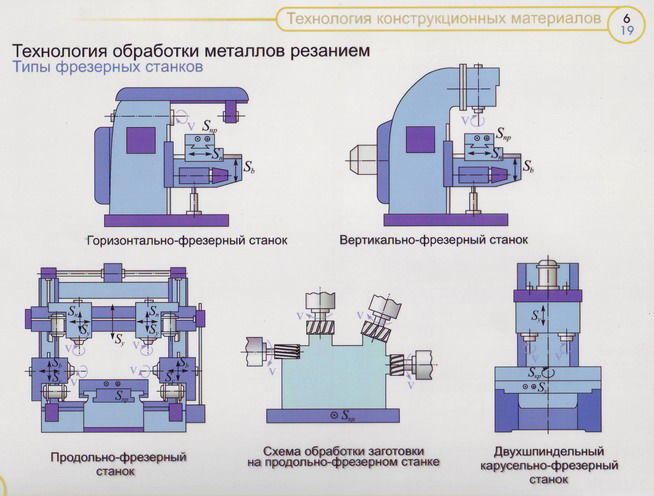

Metody mielenia i rozdrabniania. Frezowanie to złożona metoda mechaniczna wykonywana na frezarce poziomej. Przedmiot obrabiany jest mocowany na powierzchni roboczej, a następnie przetwarzany za pomocą noża, który działa na przedmiot obrabiany pod kątem.

Szlifowanie metalu to ostatni etap, który pozwala nadać powierzchni części niezbędną gładkość i usunąć nadmiar warstwy. Szlifowanie nie wymaga specjalnych urządzeń. Ostateczny wygląd części można nadać samodzielnie za pomocą ściernicy. W warunkach produkcyjnych do tych celów wykorzystywane są szlifierki. Części cylindryczne są obrabiane obrotowo ruchy proste i okrężne karmić. W przypadku płaskiego przedmiotu szlifowanie metalu odbywa się tylko w kierunku do przodu.

Powiązane wideo: Precyzyjna obróbka metalu

https://youtube.com/watch?v=ZyqCmfg8aBQ

Wybór pytań

- Michaił, Lipieck — Jakich tarcz do cięcia metalu użyć?

- Ivan, Moskwa — Jaki jest GOST walcowanej blachy stalowej?

- Maksim, Twer — Jakie są najlepsze regały do przechowywania produktów walcowanych?

- Władimir, Nowosybirsk — Co oznacza ultradźwiękowa obróbka metali bez użycia środków ściernych?

- Valery, Moskwa — Jak wykuć nóż z łożyska własnymi rękami?

- Stanislav, Voronezh — Jaki sprzęt jest używany do produkcji kanałów powietrznych ze stali ocynkowanej?

Ogólna charakterystyka środków przeciwdrobnoustrojowych

Istotne

liczba wywołanych przez człowieka chorób

bakterie, wirusy, grzyby, krętki i

także niektóre robaki. Substancje

neutralizujące patogeny

środowisko lub w ciele

ludzie nazywani są przeciwdrobnoustrojowymi

znaczy.

Farmakologiczny

wpływ substancji z tej grupy jest

bakteriostatyczny (zdolność

przestań rosnąć i rozmnażać się

drobnoustroje) lub bakteriobójcze

(właściwość do neutralizacji mikroorganizmów).

Przeciwdrobnoustrojowy

fundusze podzielone są na dwie grupy:

I.

Środek antyseptyczny i dezynfekujący

udogodnienia.

leki,

nie wykazują selektywnego działania przeciwdrobnoustrojowego

działania i mają znaczną toksyczność

dla osoby.

Antyseptyczny

środki mogą prowadzić do śmierci

lub przestań rosnąć i rozwijać się

mikroorganizmy na powierzchni ciała

człowiek (skóra lub błony śluzowe).

Dezynfekcja

oznacza neutralizację patogenów

mikroorganizmy w środowisku, ich

używany do leczenia pokojowego

pościel, naczynia, instrumenty medyczne,

sprzęt, artykuły do pielęgnacji pacjenta.

Klasyfikacja

środek antyseptyczny i dezynfekujący

fundusze

I.

Środek antyseptyczny i dezynfekujący

środki natury nieorganicznej

1.

Halogeny (halogenki)

1.1.

Preparaty zawierające chlor - chlor

wapno, chloramina B, chlorheksydyna

diglukonian, chlorantoina, podchloryn sodu

1.2.

Preparaty zawierające jod - roztwór jodu

alkohol, jodonian, jodoform

(trijodometan), płyn Lugola, jod-dicerin,

jodinol, powidon-jod (betadyna)

2.

Utleniacze - roztwór nadtlenku wodoru

(nadtlenek wodoru) rozcieńczony i

skoncentrowany nadmanganian potasu,

wodorotlenek benzoilu (hydroksy 5, 10)

3.

Kwasy i zasady – kwas borowy,

kwas benzoesowy, roztwór amoniaku,

tetraboran sodu (boraks)

4.

Sole metali ciężkich – dichlorek rtęci

(sublimacja), azotan srebra, collargol,

protargol, siarczan cynku, dermatol,

kseroforma

II.

Środek antyseptyczny i dezynfekujący

środki pochodzenia organicznego

1.

Fenole – czysty fenol (kwas karbolowy),

smoła brzozowa, rezorcynol, trikrezol,

polikresulen (wagotyl)

2.

Smoła i żywice - ichtiol (ichthammol), vinizol

3.

Barwniki - brylantowa zieleń,

błękit metylenowy, mleczan etakrydyny

(rivanol)

4.

Pochodne nitrofuranu - furatsilin

(nitrofural), furoplast, furagin

(furazydyna)

5.

Aldehydy i alkohole – alkohol etylowy,

formaldehyd (formalina), Lizoform

6.

Detergenty - zielone mydło, Zerigel,

etonium, dekametoksyna (septefril),

miramistyna.

II.

Leki chemioterapeutyczne.

leki,

które zapewniają selektywność

aktywność przeciwdrobnoustrojowa, eksponat

szeroka oferta terapeutyczna

ich działania są wykorzystywane do leczenia i

zapobieganie chorobom zakaźnym.

Ogólny opis procesu technologicznego

Obróbkę półfabrykatów można wykonać na dwa sposoby:

- docisk (bez usuwania wiórów);

- cięcie (z usuwaniem wiórów).

W pierwszym przypadku siła narzędzia nadaje materiałowi pożądany kształt i objętość, na przykład kucie. W drugim przypadku usuwa się z niego warstwy powierzchniowe (naddatek), na przykład frezowanie, struganie, szlifowanie.

Obróbka metali jest jednym z etapów uzyskania gotowego produktu z przedmiotu obrabianego i wymaga wstępnego przygotowania mapy technologicznej wskazującej wymagane wymiary i klasy dokładności. Na podstawie mapy technologicznej sporządzany jest rysunek gotowego materiału, który wskazuje również wymiary i klasy dokładności.

https://youtube.com/watch?v=WmTQqaIKFNc

Wibracyjne cięcie mechaniczne

Coraz powszechniej stosowana jest obróbka z nakładaniem drgań. Istnieją dwa kierunki nakładania wibracji. Pierwszy kierunek związany jest z tłumieniem niekorzystnych drgań podczas obróbki, które powodują spadek jakości powierzchni, dokładności obróbki i trwałości narzędzia. Kierunek ten ma szczególne znaczenie przy cięciu materiałów trudnoobrabialnych.

Drugi kierunek wiąże się z osiągnięciem pozytywnego efektu w procesie wymuszania wibracji. Zastosowanie cięcia wibracyjnego zapewnia efektywne łamanie wiórów, a także znaczną poprawę skrawalności różnorodnych materiałów.

Ogólne cechy fizyczne cięcia z wibracją to:

- krótkotrwały okresowy wzrost prędkości skrawania;

- zmienne cykliczne obciążenie materiału odkształcalnego;

- zmniejszenie sił tarcia na powierzchniach styku narzędzia z wiórami i obrabianym przedmiotem;

- zwiększona efektywność wykorzystania chłodziwa.

W kierunku działania drgania mogą być osiowe, promieniowe lub styczne.

Do łamania wiórów stosuje się cięcie z drganiami osiowymi. Głównymi cechami skrawania wibracyjnego z drganiami osiowymi są duża zmiana posuwów (grubości skrawania) w jednym cyklu oscylacji narzędzia, a także znaczna zmiana kątów roboczych skrawania. We wszystkich przypadkach podczas toczenia zmniejsza się głębokość zużycia przedniej powierzchni frezów.

Najbardziej efektywne wykorzystanie osiowego cięcia wibracyjnego to wiercenie, podczas którego znacznie poprawiają się warunki kruszenia i usuwania wiórów.W wierceniu konwencjonalnym, w trakcie przesuwania się po rowku spiralnym, wióry zacinają się i okresowo tworzą zatyczki, co powoduje konieczność zatrzymania i wycofania wiertła z otworu. Ta okoliczność komplikuje automatyzację wiercenia.

Wraz z możliwością automatyzacji, wiercenie wibracyjne może zwiększyć wydajność 2,5-krotnie i trzykrotnie zwiększyć trwałość narzędzia.

Skrawanie z drganiami promieniowymi niekorzystnie wpływa na wyniki obróbki - wzrastają parametry chropowatości, gdyż ruch krawędzi skrawającej podczas drgań jest bezpośrednio utrwalony na obrabianej powierzchni. Niezadowalające są również warunki pracy krawędzi skrawającej, ponieważ duże obciążenie podczas ruchu oscylacyjnego jest odbierane przez krawędź skrawającą, co powoduje zwiększone zużycie i odpryskiwanie krawędzi.

Skrawanie z oscylacjami stycznymi, tj. z oscylacjami w kierunku prędkości obwodowej, służy do znacznego zwiększenia produktywności i trwałości narzędzia. Metoda wykazała pozytywne wyniki w toczeniu, frezowaniu, rozwiercaniu, gwintowaniu, szlifowaniu, ostrzeniu narzędzi ściernych.

Używany sprzęt

Obróbka skrawaniem stosowana jest w wyspecjalizowanych przedsiębiorstwach wyposażonych w wystarczającą liczbę urządzeń produkcyjnych i niezbędny sprzęt.

W celu usunięcia warstw wierzchnich produkt poddawany jest obróbce na tokarce i frezarce. Najpopularniejsze z nich to:

- centra tokarskie CNC;

- frezarki pionowe.

Nowe modele osprzętu roboczego pozwalają na zachowanie wysokiej dokładności geometrii i chropowatości powierzchni.

Sprzęt, który pozwala na obróbkę mechaniczną materiału, prezentowany jest w szerokiej gamie. Każda firma samodzielnie decyduje o potrzebie zakupu konkretnego urządzenia. Na przykład w niektórych branżach instalowane są maszyny obrotowe, które mogą przetwarzać produkty o średnicy do 9 metrów.

- przemiał;

- frezowanie narzędzi;

- wiercenie promieniowe;

- wiercenie poziome;

- wiercenie pionowe.

Urządzenia do obróbki ciśnieniowej

Kucie można wykonać ręcznie za pomocą młotka i kowadła. Metoda mechaniczna polega na użyciu prasy opuszczonej na rozgrzaną metalową powierzchnię.

Oba urządzenia są mechaniczne. Ale młotek uderza, dzięki czemu obrabiana powierzchnia nabiera pożądanego kształtu, a prasa wywiera nacisk.

Młotek może być następujących typów:

- parowy;

- para-powietrze;

- spadający;

- wiosna.

Istnieje również kilka rodzajów pras:

- hydrauliczny;

- parowo-hydrauliczny;

- śruba;

- tarcie;

- ekscentryczny;

- korba;

- wiosna.

Przed przystąpieniem do obróbki ciśnieniowej powierzchnia metalu jest podgrzewana. Jednak w ostatnich latach, zamiast naświetlania na gorąco, coraz częściej stosuje się naświetlanie na zimno, zwane stemplowaniem. Tłoczenie nadaje się do pracy z każdym rodzajem metalu. Pozwala nadać produktowi pożądany kształt bez wpływu na właściwości fizyczne materiału.

Najpopularniejsze rodzaje stemplowania to:

- pochylenie się;

- rozciąganie;

- kompresja;

- odlewanie;

- wyboczenie;

- demontaż.

Gięcie służy do zmiany osiowego kształtu elementu metalowego i odbywa się za pomocą imadła mocowanego na matrycach gnących i prasach. Rozciąganie odbywa się na przędzarce i służy do tworzenia skomplikowanych produktów. Poprzez ściskanie zmniejsza się przekrój części z wnęką. Kształtowanie służy do tworzenia elementów form przestrzennych. Do wykonania tych prac stosuje się specjalne wykrojniki.

Prezentacja na temat Biologiczne metody oczyszczania ścieków. Zasada biologicznego oczyszczania ścieków polega na tym, że w określonych warunkach drobnoustroje są w stanie rozkładać materię organiczną. transkrypcja

1

Biologiczne metody oczyszczania ścieków

2

Zasada biologicznego oczyszczania ścieków polega na tym, że w określonych warunkach drobnoustroje są w stanie rozkładać materię organiczną na proste substancje, takie jak woda, dwutlenek węgla itp.

3

Biologiczne metody oczyszczania ścieków można podzielić na dwa typy, w zależności od rodzaju mikroorganizmów biorących udział w przetwarzaniu zanieczyszczeń ścieków: 1. tlenowe metody biologiczne oczyszczania ścieków przemysłowych i domowych (mikroorganizmy potrzebują tlenu do swojej życiowej aktywności) bez tlenu).

4

Metody oczyszczania ścieków z udziałem bakterii tlenowych podzielono w zależności od typu zbiornika, w którym ścieki są utleniane. Pojemnikiem może być biostaw, filtr biologiczny lub pole filtracyjne.

5

Zasady działania tlenowych metod oczyszczania: a) z osadem czynnym (aerotanks); b) z biofilmem (biofiltry), c) z osadem czynnym i biofilmem (bioten).

6

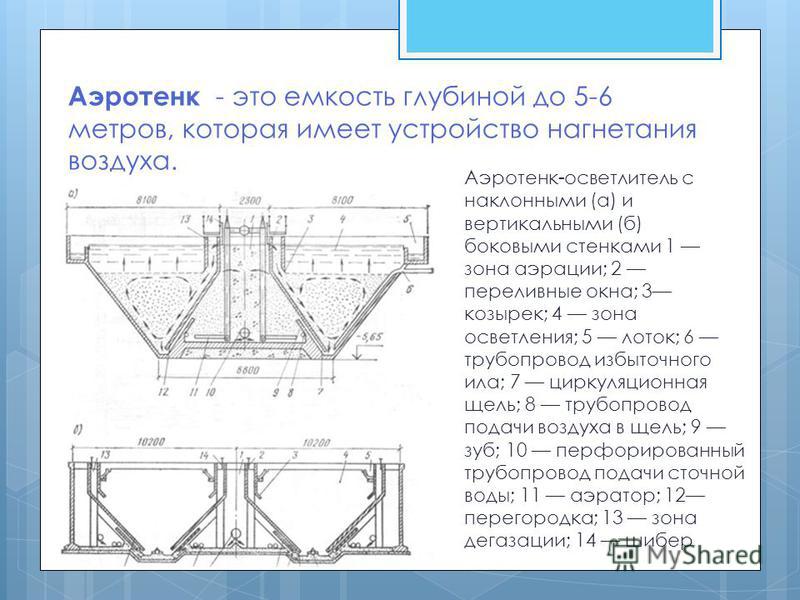

Aerotank to pojemnik o głębokości do 5-6 metrów, który ma urządzenie do wtrysku powietrza. Osadnik napowietrzający z nachylonymi (a) i pionowymi (b) ścianami bocznymi 1 strefa napowietrzania; 2 okna przelewowe; 3 daszek; 4 strefa klarowania; 5 tac; 6 rurociąg osadów nadmiernych; 7 luka cyrkulacyjna; 8 rurociąg do dostarczania powietrza do gniazda; 9 zębów; 10 perforowany rurociąg doprowadzający ścieki; 11 aerator; 12 partycji; 13 stref odgazowania; 14 bramka

7

Aerotanki-wypieracze służą do oczyszczania ścieków bytowych i przemysłowych o stężeniu zanieczyszczeń w przeliczeniu na BZTp nie większym niż 500 mg/dm3.

8

Aerozbiorniki-mieszadła (aerotanki o całkowitym wymieszaniu) charakteryzują się równomiernym doprowadzeniem wody źródłowej i osadu czynnego na całej długości konstrukcji oraz równomiernym usuwaniem mieszaniny osadu.

9

Filtr biologiczny Filtr biologiczny to pojemnik wypełniony gruboziarnistym materiałem. Na cząsteczkach tego materiału żyją kolonie mikroorganizmów.

10

W konwencjonalnym biofiltrze procesy nitryfikacji i denitryfikacji mogą być prowadzone wraz z biodegradacją substancji organicznych ścieków. nitryfikatory przekształcają azot amonowy w azot azotynowy i azotanowy denitryfikatory przekształcają azot azotanowy w azot cząsteczkowy lub inne lotne formy azotu Duże obciążenia substancji organicznych spadają na biocenozę górnej części biofiltra, dlatego w tej części powstaje biofilm składający się z heterotrofów, które intensywnie utleniają wodę odpadową z substancji organicznych.

11

W zależności od rodzaju materiału ładującego, wszystkie biofiltry są podzielone na dwie kategorie: z obciążeniem objętościowym W filtrach biologicznych z obciążeniem objętościowym stosuje się kruszony kamień o mocnych skałach, kamyki, żużel i keramzyt. z planarnym W filtrach z obciążeniem planarnym - tworzywa sztuczne odporne na temperatury 6 - 30 0C bez utraty wytrzymałości.

12

Zgodnie z ogólnie przyjętą klasyfikacją wyróżnia się biofiltry z obciążeniem objętościowym: wieże kroplowe o dużym obciążeniu z płaskim obciążeniem z twardym wypełnieniem twardym blokiem miękkim obciążeniem

13

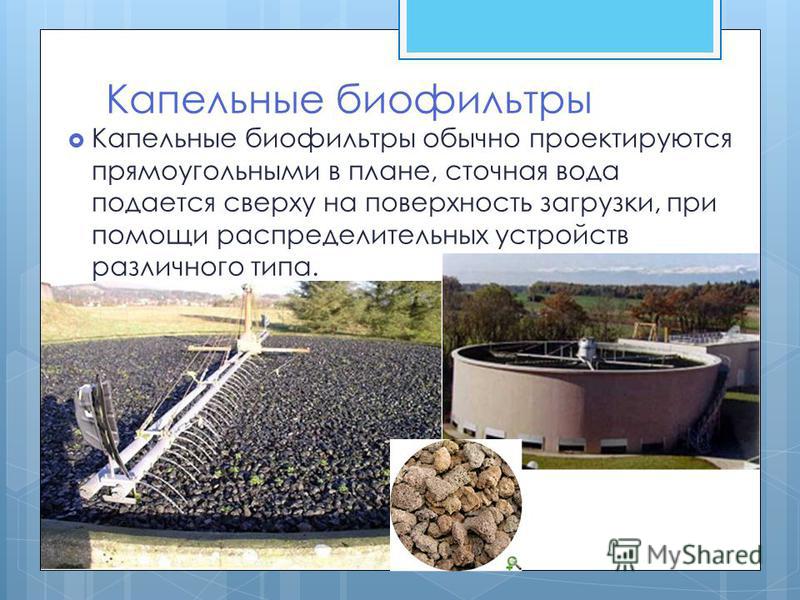

Biofiltry kroplowe Biofiltry kroplowe są zwykle projektowane w rzucie prostokątnym, ścieki doprowadzane są z góry na powierzchnię ładunkową za pomocą różnego rodzaju rozdzielnic.

14

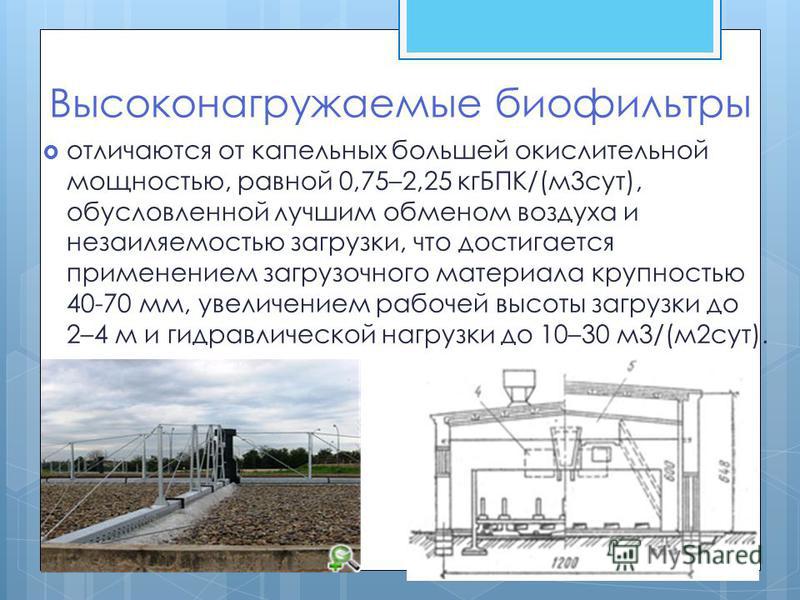

Biofiltry wysoko obciążone różnią się od biofiltrów kroplowych wyższą mocą utleniania równą 0,75–2,25 kgBZT/(m 3 dzień), ze względu na lepszą wymianę powietrza i obciążenie bez mułu, które uzyskuje się przy użyciu materiału obciążającego o wielkości cząstek mm, zwiększenie roboczej wysokości załadunku do 2–4 m oraz obciążenia hydraulicznego do 10–30 m3/(m2 doba).

15

Filtry z płaskim wsadem W celu zwiększenia przepustowości biofiltrów stosuje się wsad płaski, którego porowatość wynosi %. Powierzchnia robocza do tworzenia biofilmu wynosi od 60 do 250 m 2 /m 3 załadunku.

16

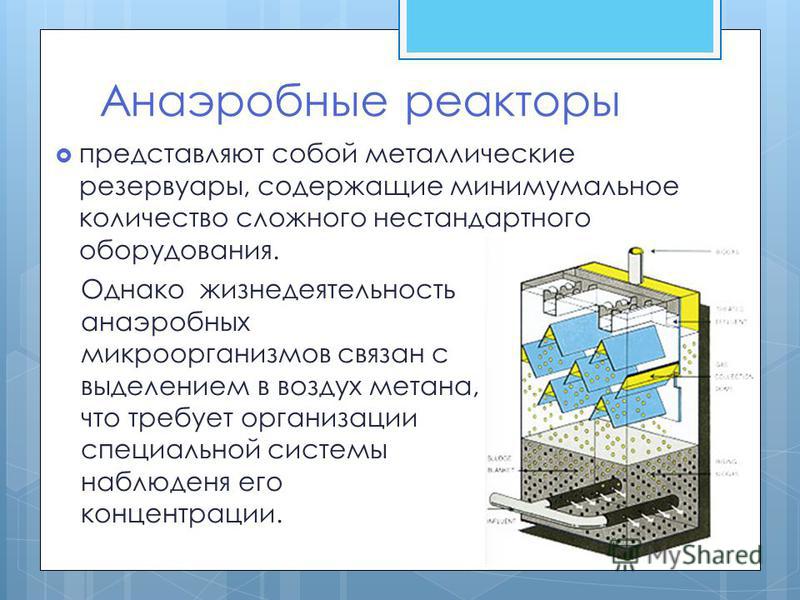

Reaktory beztlenowe Jednak żywotna aktywność mikroorganizmów beztlenowych wiąże się z uwalnianiem metanu do powietrza, co wymaga zorganizowania specjalnego systemu monitorowania jego stężenia. to zbiorniki metalowe zawierające minimalną ilość złożonego niestandardowego wyposażenia.

17

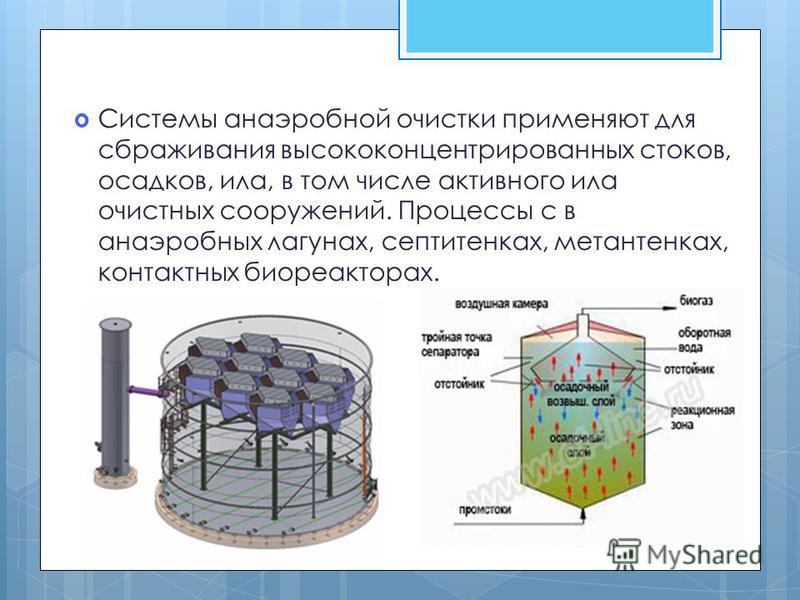

Systemy oczyszczania beztlenowego są wykorzystywane do fermentacji ścieków o wysokim stężeniu, wytrącania, osadu, w tym osadu czynnego z oczyszczalni. Procesy w lagunach beztlenowych, szambach, komorach fermentacyjnych, bioreaktorach kontaktowych.

18

Dziękuję za uwagę!

Chemiczne środki sterylizujące

Zniszczenie

mikroorganizmy poprzez chemię

substancja nazywa się dezynfekcja

(od łac.

infekcja

- infekcja i francuski. negatywny

przedrostki des).

Chemikalia są używane do

niszczenie drobnoustrojów chorobotwórczych

w obiektach środowiska zewnętrznego - przy pracy

miejsce, w pomieszczeniu, na odzieży roboczej,

ręce, urządzenia technologiczne i

Inwentarz.

DO

substancje używane w tym celu

dezynfekcja, liczba

wymagania:

- one

musi być łatwo rozpuszczalny w wodzie;

- v

krótki czas na wykazanie działania bakteriobójczego

akcja;

- nie

mają toksyczny wpływ na

ludzie i zwierzęta;

- nie

spowodować uszkodzenie dezynfekcji

przedmiotów.

Środki dezynfekujące

substancje są podzielone na kilka

grupy:

1.

Związki zawierające chlor (chlor

wapno, podchloryn sodu, chloramina,

pantocyd, chlordesinsulfochloranthin i

itp.).

2.

Związki na bazie jodu i bromu

(jodopiryna, dibromantyna).

3.

Utleniacze (nadtlenek wodoru, nadmanganian)

potas itp.).

4.

Fenole i ich pochodne (fenol, lizol,

kreolina, heksachlorofen).

5.

Sole metali ciężkich (mertiolan sodu,

żrący sublimacyjny).

Przeciwdrobnoustrojowy

kwasy i ich

sole (borowy, salicylowy), alkalia, alkohole

(70% roztwór etanolu) aldehydy

(formaldehyd).

Wydany

także mydła bakteriobójcze: fenolowe,

smoła „Higiena”, zawierająca 3-5%

heksachlorofen.

Urządzenia do mechanicznego oczyszczania ścieków

Aby proces czyszczenia przebiegał jak najdokładniej, stosuje się różne konstrukcje:

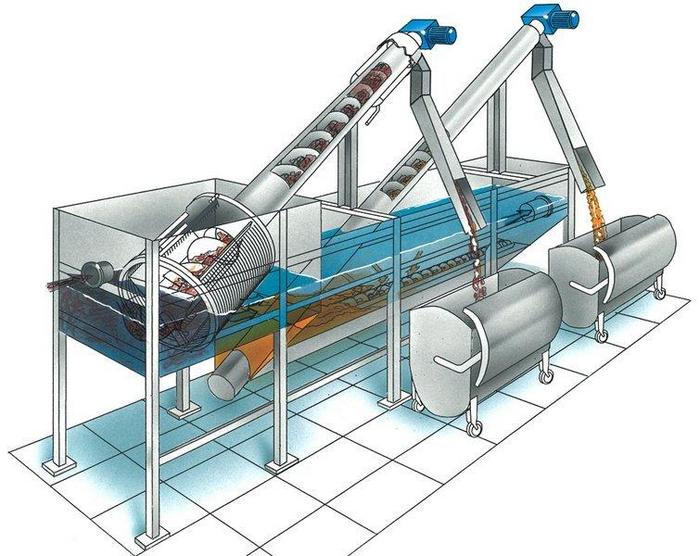

Kraty utrzymują elementy od dużych do średnich. Kraty montowane są zgodnie z kierunkiem przepływu cieczy, a elementy mogą być montowane pod kątem lub pionowo, konieczne jest jednak wyposażenie zatok krat w zęby grabi, które usuwają zanieczyszczenia i odprowadzają odpady na taśmę. Następnie śmieci trafiają do kruszarki, o ile metoda ta nie wiąże się od razu z instalacją krat kruszących w celu wyłapania i zmielenia śmieci.

Pułapki piasku służą do zatrzymywania cząstek o niskim ciężarze właściwym. W związku z tym, że ciężar właściwy nawet małych cząstek jest większy niż ciężar właściwy wody, wtrącenia osadzają się na dnie. Dlatego funkcjonalność piaskowników zależy bezpośrednio od prędkości przepływu wody. Z reguły urządzenie jest przystosowane do mocowania elementów nie większych niż 0,25 mm, a prędkość przepływu jest specjalnie regulowana: 0,15-0,3 m/s przy przepływie poziomym

Ważne jest, aby zrozumieć, że ruch wody musi być prostoliniowy lub kołowy, ale poziomy, tylko w tym przypadku elementy piaskowników będą działały z pełną siłą. Sposobem czyszczenia urządzeń może być zastosowanie pompy wysysającej zebrany piasek lub za pomocą zgarniaczy, ślimaków, podnośników hydraulicznych na scentralizowanych oczyszczalniach

Łapacze piasku są w stanie oczyścić strumienie o 75% zanieczyszczeń mineralnych - jest to prawie idealny wskaźnik.

Osadniki wykorzystywane są również jako urządzenia do oddzielania zanieczyszczeń mechanicznych ze ścieków. Istnieje wiele rodzajów osadników:

pierwotne, montowane przed stacjami biooczyszczania;

wtórne, które są instalowane po stacjach bioprzetwarzania.

Zgodnie z ich cechami konstrukcyjnymi zbiorniki sedymentacyjne mogą być poziome, promieniowe i pionowe.

- W proces mechanicznego oczyszczania ścieków włączane są również złoża osadowe. Służą do zbierania osadów pozostających w osadnikach i innych konstrukcjach. Proces suszenia i rozprowadzania zrzutów odbywa się dokładnie na miejscach osadów, przy czym wilgotność spada do 75%, co 3-8 krotnie zmniejsza objętość zrzutów. Jako struktura, miejsce jest miejscem wyznaczonym przez ziemne wały. Po wysuszeniu pozostałości osadu są zbierane i usuwane, a tak oczyszczony strumień cieczy częściowo przedostaje się do gleby, częściowo odparowuje. Pozostała część wód interstycjalnych jest pompowana do oczyszczalni, w których stosuje się już oczyszczanie biologiczne ze względu na zawartość dużej liczby drobnych cząstek, których nie można wytrącić przez mechaniczne pułapki.

Warto pamiętać, że proces mechanicznego usuwania zanieczyszczeń nie zawsze uwalnia całkowicie szkodliwe substancje i wymagane jest biologiczne oczyszczanie strumieni.