Wymiana armatury spłuczki

Wymiana armatury spłuczki toaletowej może być konieczna, jeśli jedna z jej części składowych ulegnie awarii. Cała konstrukcja okuć jako całości jest z reguły dość niezawodna. Składa się ona z:

- otwory do odprowadzania wody do toalety;

- rura przelewowa umieszczona obok otworu;

- pokrywa zaworu, wyposażona w szeroką gumkę;

- armatura do poboru (napełniania) wody;

- mechanizm przycisku spustu wody (zawór spustowy).

Wymiana nowoczesnych armatur do napełniania cystern

Niezbędne materiały i narzędzia

Jeśli wymiana armatury odpływowej toalety często sprowadza się do wymiany gumowej bańki zamykającej otwór odpływowy, to wymiana armatury odpowiedzialnej za napełnienie zbiornika wodą może zająć trochę czasu. Tę pracę można łatwo wykonać samodzielnie, bez korzystania z usług profesjonalisty.

Nie wymaga użycia skomplikowanych narzędzi i sprzętu. Będziesz potrzebować:

- ruletka lub zwykła linijka;

- 1 lub 2 klucze;

- klucze;

- nowy zestaw montażowy.

Woda w zbiorniku spustowym z rur kanalizacyjnych może być doprowadzona na dwa sposoby: z boku iz dołu. Zastanów się, jak w obu przypadkach wymienia się okucia w muszli klozetowej.

Wymiana mechanizmu napełniania muszli klozetowej

Boczny dopływ wody do muszli klozetowej

Prace wykonywane są w następującej kolejności:

- Określanie średnicy rury poboru wody.

Standardowa średnica wewnętrzna rur kanalizacyjnych doprowadzających wodę wynosi 10 lub 15 mm. Odpowiada to 1/2 lub 3/8 cala. Prawidłowe określenie tej wartości pozwoli na zakup odpowiednich okuć.

Najłatwiejszym sposobem określenia średnicy wewnętrznej rury jest zmierzenie jej średnicy zewnętrznej i porównanie jej z wartościami standardowymi. Tak więc 15 mm, mierzone linijką po zewnętrznej stronie rury, będzie odpowiadać 3/8 cala jej średnicy wewnętrznej, 20 mm - 1/2 cala.

- Dobór niezbędnych okuć.

Wizualnie rodzaj odpowiedniej armatury można określić, podnosząc pokrywę muszli klozetowej. Pozostaje tylko kupić ten sam projekt (sprzedawany jest już zmontowany) i możesz rozpocząć naprawę.

Armatura do spłuczek tradycyjna i nowoczesna

- Montaż nowej armatury poboru wody:

- Odciąć wodę dopływającą do toalety.

- Zdejmij pokrywę zbiornika, spuść całą wodę.

- Zdemontuj starą armaturę poboru wody. W tym celu jedną ręką odkręć nakrętkę węża elastycznego, drugą trzymając złączkę. Możesz potrzebować dwóch kluczy. Jeśli nakrętka jest dokręcona, jak mówią, do sumienia, okucia należy trzymać drugim kluczem. (Jeśli wymiana zaworu spustowego nie jest jeszcze wymagana, może to nieco przeszkadzać w demontażu.)

- Sprawdź starą uszczelkę, aby zobaczyć, czy można ją ponownie wykorzystać. W razie potrzeby wymień uszczelkę na nową.

- Zamontuj nową armaturę poboru wody w taki sposób, aby jej części nie stykały się ani ze ściankami zbiornika, ani z armaturą odpływową.

- Podłącz wodę.

Schemat instalacji nowego zaworu do spłuczki

- Sprawdzenie poprawności instalacji.

Po uruchomieniu instalacji wodnej może być konieczna korekta instalacji nowego sprzętu: lekkie dokręcenie nakrętki zaworu membranowego lub niewielka regulacja położenia pływaka zaworu napełniającego.

Bardziej złożona i dłuższa regulacja jest wymagana w przypadku stosowania zaworów z zaworem trzpieniowym.

Dopływ wody do zbiornika od dołu

W przeciwieństwie do opcji bocznego dopływu wody do muszli klozetowej, w tym przypadku będziesz musiał trochę więcej majstrować przy wymianie armatury do napełniania, która stała się bezużyteczna.

Główną przeszkodą może być to, że toaleta znajduje się blisko ściany, a także znajdują się tam rury kanalizacyjne doprowadzające wodę do zbiornika.Aby jakościowo i niezawodnie przymocować nowy króciec poboru wody, będziesz potrzebować tych samych narzędzi, co w pierwszym przypadku (gdy woda jest dostarczana do zbiornika z boku).

Sama technologia praktycznie nie różni się od powyższej. Jak widać, wymiana armatury spłuczki jest całkiem realna i niezbyt odległa. Trzeba tylko liczyć się z tym, że taka operacja może być powtarzana mniej więcej raz na 5-10 lat.

Zawory odcinające

Długa i dokładna praca zaworów odcinających rurociągów zależy głównie od terminowego i odpowiednio zorganizowanego zestawu środków dotyczących planowej konserwacji i konserwacji zapobiegawczej.

Zakres prac może obejmować następujące czynności:

- inspekcja ze sprawdzeniem działania wszystkich części i mechanizmów składających się na zawory odcinające rurociągów, w tym zasuwy, przepustnice, krany, zawory, filtry i zawory. Na ich obudowach stale gromadzi się kurz i brud techniczny. Wszystko to trzeba usunąć, a nawet umyć, a następnie nasmarować mechanizmy, takie jak zawory. Woda i inne płyny techniczne są wypełnione różną ilością piasku lub innych zanieczyszczeń stałych. Cały ten żużel osadza się na powierzchniach uszczelniających zaworów rurowych, naruszając szczelność zachodzących na siebie części. Ponadto takie zanieczyszczenia prowadzą do uszkodzeń mechanicznych pracujących elementów zbrojenia w postaci rys, przetarć i wgnieceń.

- bieżąca naprawa zaworów rurowych bezpośrednio w miejscach instalacji części i mechanizmów, bez ich demontażu. W takim przypadku odcinek rurociągu jest odłączony od całego systemu. W praktyce powierzchnia uszczelniająca jest czyszczona i wymieniany jest materiał uszczelniający.

Jeżeli naprawa na miejscu nie jest możliwa, należy przeprowadzić demontaż. W miejsce zdemontowanego mechanizmu montowana jest tymczasowa wkładka rury wodnej, co nie pozwoli na przerwanie pracy systemu.

Taka wkładka wodociągowa jest montowana z gwintowanych rur, złączy, przeciwnakrętek i kołnierzy. I spełnia funkcje wkładki montażowej. Zwykle w praktyce stosuje się tak zwaną „cewkę”, odcinek rury z przyspawanymi do niego dwoma kołnierzami o wymaganej długości.

Pierwszym krokiem do wyeliminowania nieszczelności uszczelki dławnicy jest dokręcenie jej pokrywy. Jeżeli to działanie nie doprowadzi do pozytywnego wyniku, należy wymienić szczeliwo dławnicy. W czasie naprawy, aby uniknąć wycieków, do rurociągu wkłada się korek eliptyczny.

Ale możesz wymienić opakowanie bez blokowania rurociągu za pomocą eliptycznej wtyczki. W tym celu na trzpieniu zaworu pod pokrywą obudowy montuje się uszczelkę z gumy blaszanej o grubości 15 mm w postaci pierścienia. Trzpień zaworu unosi się do góry, gumowy pierścień dociska się do pokrywy i zamyka szczelinę, zatrzymując przepływ wody z rurociągu do dławnicy. Następnie łączniki są usuwane, pokrywa jest podnoszona, a stare opakowanie jest usuwane z dławnicy.

Stroy-spravka.ru

Ogrzewanie, zaopatrzenie w wodę, kanalizacja

Nawigacja:

Strona główna → Wszystkie kategorie → Montaż agregatów chłodniczych

Zawory odcinające i bezpieczeństwa są naprawiane na miejscu bez demontażu obudowy lub w warsztacie mechanicznym po wymontowaniu zaworów podczas naprawy agregatu chłodniczego. W przypadku scentralizowanej naprawy armatury wszystkie prace wykonywane są w wyspecjalizowanych pomieszczeniach wyposażonych w sprzęt i mechanizację. Główne grupy wyposażenia warsztatu mechanicznego: stoły do demontażu i montażu armatury, maszyny do obróbki powierzchni uszczelniających, urządzenia docierające, stoły do badania gęstości i wytrzymałości, stoły do badania sprężyn i regulacji zaworów bezpieczeństwa, urządzenia do wycinania i wykrawania uszczelek, strefa spawalnicza z niezbędnym sprzętem do napawania i spawania mieszków.

Procedura demontażu, sprawdzania, szlifowania i badania wytrzymałości i gęstości po naprawie jest taka sama jak w przypadku rewizji zbrojenia.

Konstrukcje zakładek do szlifowania powierzchni uszczelniających zaworów są zróżnicowane. Powierzchnia robocza wrzeciona zaworu dławnicy (obszar roboczy w dławnicy) jest oczyszczana z wyszczerbień i rys oraz polerowana w urządzeniu typu butowego za pomocą płótna ściernego lub pasty.

Aby uniknąć przepalenia cienkościennych mieszków podczas naprawy złączek mieszków (grubość 0,1-0,2 mm), płaszcz mieszka umieszcza się pomiędzy częściami zaworu a specjalnie wypompowanymi pierścieniami. Spawanie trzech części odbywa się jednocześnie.

W procesie naprawy zaworów bezpieczeństwa zwraca się szczególną uwagę na stan sprężyn. Podczas demontażu sprężyny są dokładnie sprawdzane i w przypadku pęknięć i innych widocznych wad są odrzucane.

Sprężyny poddawane są trzykrotnemu ściskaniu obciążenia statycznego w celu wykrycia odkształcenia trwałego oraz dodatkowo obciążane obciążeniem statycznym równym maksymalnemu obciążeniu roboczemu podczas monitorowania ściskania sprężyny w urządzeniu. Zawory bezpieczeństwa są dopasowywane do ciśnienia otwarcia na stanowisku poprzez ciśnienie azotu lub powietrza wytwarzanego przez sprężarkę lub za pomocą butli ze sprężonym gazem. Po regulacji zawór jest plombowany i odnotowywany w dzienniku, w którym znajduje się typ zaworu i jego położenie zgodnie ze schematem technologicznym, parametrami, wykazem wykonanych napraw i regulacji, datą regulacji i datą jej kolejnego sprawdzenia (tj. żywotność). Następnie zawór jest znakowany farbą na korpusie lub na specjalnej przywieszce i przekazywany ekipie naprawczej do montażu na miejscu.

Prace naprawcze na rurociągach stanowią istotną część prac remontowych podczas remontu agregatu chłodniczego i mogą zostać sprowadzone do samej naprawy rurociągu (włożenie wężownic, wymiana kolan, kolan, spawanie kołnierzy,

gonić przetoki w spoinach lub je spawać) lub wymienić odcinki i całą linię. Do rozpalania kołnierzy i łatwości pomiaru kątów między rurociągami stosuje się urządzenia.

Główne wady charakterystyczne dla rurociągów agregatów chłodniczych to: zaolejenie rurociągów (eliminowane przez płukanie roztworami), osadzanie mułu, sadzy i soli twardości G (również przez płukanie); zużycie korozyjne, zużycie erozyjne, szczególnie przy dużych prędkościach lub zanieczyszczonym środowisku w kolanach, zakrętach (konieczna wymiana części); wady spawów (spawanie lub tłoczenie); pęknięcia zmęczeniowe, które pojawiają się na skutek zwiększonych wibracji lub na skutek łączenia podczas walcowania rur (przyczyny zostają znalezione i wyeliminowane, a odcinek rurociągu wymieniony).

Głównym środkiem zapobiegawczym jest systematyczne sprawdzanie charakterystycznych miejsc rurociągów kategorycznych zgodnie z harmonogramem zmiany grubości ścianki rury wraz z przygotowaniem aktu. Inspekcję przeprowadza laboratorium defektoskopii naczelnego serwisu mechanicznego.

Podczas napraw zwraca się uwagę na dokładność wykonania uszczelek uszczelniających w połączeniach kołnierzowych rurociągów i złączy aparatowych. Uszczelka musi całkowicie zakrywać powierzchnie uszczelniające i nie może wystawać na ścieżkę przepływu rurociągu

Do wycinania i wykrawania uszczelek stosuje się wiertarki, prasy i różnego rodzaju urządzenia (rys. 5).

Problemy z montażem odpływu

Przywrócenie bezpiecznego zamknięcia otworu spustowego można wykonać na różne sposoby. Jednym z nich jest to, że trzeba zdjąć membranę i położyć ją z drugiej strony.

Jeśli wszystko, co zostało zrobione, nie przyniosło rezultatów, najprawdopodobniej wyciek jest spowodowany niewystarczającym ciśnieniem. Możesz zmienić siłę docisku, zwiększając długość skoku pręta. Zwykle ogranicza się do uwypuklenia bocznych żeber. Aby to zrobić, musisz wykonać następujące czynności:

- Ruchoma część kolumny odpływowej jest obracana w kierunku przeciwnym do ruchu wskazówek zegara do podłogi.

- Projekt jest usuwany z zacisków.

- Ograniczniki na żebrach należy wyostrzyć, skracając je o kilka milimetrów.

Aby zwiększyć siłę docisku, możesz zwiększyć ciężar tłoka. Aby to zrobić, konieczne jest przymocowanie do niego kilku ciężkich nakrętek.

Jeśli wszystkie podjęte wysiłki nie pomogą, pozostaje tylko zmiana okuć.

Naprawa zaworu

Istnieje wiele powodów, dla których złączki rurowe zawodzą. Wszystkie można warunkowo podzielić na trzy grupy:

Przyczyny produkcji i rodzaje awarii zaworów odcinających związane są z niewystarczającym poziomem technicznym procesów technologicznych stosowanych w przedsiębiorstwie produkującym poszczególne części i montującym zawory. Kontrola techniczna wszystkich etapów produkcji oraz powszechna dyscyplina technologiczna pozwalają na zmniejszenie ilości odrzutów zaworów. Usługi BHP to zapobieganie niebezpiecznym awariom w przedsiębiorstwie o absolutnie każdym rodzaju działalności i gwarancja niezawodnej pracy.

Pozytywny wpływ ma również zastosowanie standardowych podzespołów i części: dławnice, napędy elektryczne, skrzynie biegów, elementy złączne, pręty itp.

Przyczyny strukturalne (strukturalne) awarii i wadliwego działania zaworów odcinających są bezpośrednio związane z konstrukcją samego zaworu. Terminowość i szybkość prac naprawczych zależy od tego, jak kompetentnie jest ona wykonana i jak dobrze przemyślana jest jej konstrukcja pod kątem konserwacji.

Przyczyny eksploatacyjne awarii zaworów odcinających związane są ze zdolnością zaworu do utrzymania sprawności podczas pracy w granicach określonych w dokumentacji technicznej. Parametry eksploatacyjne okuć to:

moment obrotowy koła zamachowego lub siła na uchwycie sterującym;

szczelność uszczelek, uszczelnień, zaworów;

przepustowość zaworu bezpieczeństwa;

Jeżeli jeden z parametrów nie odpowiada zdefiniowanej dla niego normie, to następuje awaria parametryczna. Testowanie hydrauliczne zaworów odcinających oraz stanowiska do testowania zaworów odcinających mogą zapobiegać i zmniejszać ryzyko dalszej awarii zaworów odcinających podczas ich eksploatacji w przedsiębiorstwie.

Awaria zaworu odcinającego - jego awaria spowodowana awarią jednego lub całej grupy elementów. Awaria może być częściowa, w której możliwa jest dalsza eksploatacja, oraz całkowita, w przypadku której konieczna jest pilna naprawa.

Całkowite zrzeczenie się może mieć następujący charakter:

1) w zaworach odcinających. Brak możliwości podniesienia lub zwolnienia korpusu blokującego w celu jego otwarcia lub zamknięcia. W związku z tym niemożliwe staje się dostosowanie przepływu czynnika roboczego i odmowa obsługi sprzętu, na którym zainstalowane są zawory odcinające.

Wyciek płynu przez nieszczelności połączenia lub przetoki w obudowie. W takim przypadku zużycie sprzętu znacznie wzrasta i istnieje ryzyko obrażeń personelu obsługującego.

2) w armaturze zabezpieczającej. Niesprawność zaworu odcinającego: nie działa, gdy ciśnienie wzrasta lub spada w ustalonych granicach. W efekcie istnieje niebezpieczeństwo uszkodzenia głównego sprzętu, ze względu na brak odpowiedniej ochrony przed czynnikami negatywnymi. Występuje zwiększone zużycie, personel obsługujący jest narażony na obrażenia.

3) w zaworach regulacyjnych. Każda usterka skutkująca niemożnością wykonania regulacji, odpowiednio, całkowitą utratą kontroli nad charakterystyką przepływu. Utrata szczelności spowodowana zniszczeniem materiałów uszczelniających i pojawieniem się przetok na ciele.

Częściowa awaria zaworów może mieć następujący charakter:

W zaworach bezpieczeństwa i odcinających - częściowy przepływ czynnika roboczego przez urządzenie odcinające, co pozwala na pracę urządzenia, ale prowadzi do obniżenia wydajności i jakości pracy obiektów.

W regulowanych zaworach - wszelkie awarie, które prowadzą do częściowej zmiany parametrów kontrolnych. Utrata płynności biegu i występowanie luzów w punktach przegubowych powoduje spadek wydajności pracy.

Typowe usterki występujące w zaworach rurociągowych i napędach elektrycznych można znaleźć w poniższej tabeli.

Rodzaje okuć

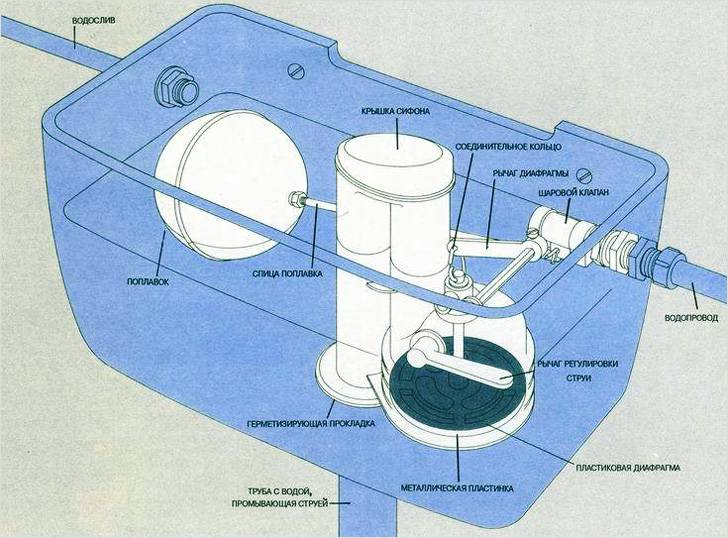

Armatura do zbiornika spustowego składa się z następujących głównych elementów:

- mechanizm zaworu (spustowy), napędzany przez naciśnięcie przycisku lub dźwigni spustowej;

- pływak podłączony do mechanizmu napełniającego i określający poziom wody w zbiorniku spustowym;

- systemy dźwigni łączących wszystkie elementy w jedną całość;

- kran, przez który woda jest dostarczana do zbiornika;

- uszczelki uszczelniające zainstalowane we wszystkich punktach mocowania głównych urządzeń systemu.

Główne elementy wyposażenia spłuczki

Wszystkie kształtki różnią się w zależności od sposobu zaopatrzenia w wodę. Wyróżnić:

urządzenia blokujące z dolnym dopływem wody. System pracuje cicho, ale wymaga starannego uszczelnienia połączenia między wężem a mechanizmem napełniającym;

Armatura z doprowadzeniem wody od dołu

mechanizmy z bocznym eyelinerem. Okucia boczne charakteryzują się zwiększonym hałasem podczas napełniania zbiornika. Możesz rozwiązać problem, przedłużając wąż dopływowy.

Armatura z doprowadzeniem wody z boku

Przed zakupem nowej armatury toaletowej musisz dowiedzieć się, w którym obszarze spłuczki odbywa się dostawa.

Wymiana okuć muszli klozetowej

Większość problemów z toaletami można łatwo rozwiązać, wymieniając starą armaturę na nową. Nie ma w tym nic trudnego. Jeśli zrobisz wszystko ostrożnie i poprawnie, możesz sam sobie z tym poradzić i nie wydawać pieniędzy na dzwonienie do mistrza.

Demontaż starej konstrukcji

Jeśli rozłożymy demontaż zbrojenia na etapy, to będzie to wyglądać tak.

Dopływ wody do zbiornika jest odcięty. Wąż doprowadzający wodę jest odłączony.

Po zamknięciu kranu z wodą należy opróżnić zbiornik i wysuszyć go.

Zbiornik jest odłączony od rury spustowej (jeśli jest to stary model) lub bezpośrednio z toalety w urządzeniach nowego typu. W pierwszym przypadku musisz odkręcić nakrętkę znajdującą się na rurze.

Drugi przypadek polega na odkręceniu dwóch nakrętek pod platformą toalety. Podczas pracy ze starszym modelem urządzenia demontaż może być utrudniony, ponieważ mocowanie jest zardzewiałe i nie można go odkręcić. Jeśli pojawi się taka uciążliwość, orzechy można po prostu odciąć.

Zbiornik spustowy jest usunięty. Musi być ułożony na płaskiej i stabilnej powierzchni o wymaganej szerokości. Następnie usuwa się pływak i rurę doprowadzającą wodę z zaworem. System odpływowy jest zdemontowany.

Po wymontowaniu starej armatury zbiornik należy wypłukać i osuszyć oraz sprawdzić pod kątem odprysków i pęknięć.

Montaż nowych okuć

Modele w starym stylu mają duże otwory na okucia. Nie odgrywa dużej roli, jeśli stara część zostanie zastąpiona nową tego samego typu. Ale często zdarza się, że nie ma w sprzedaży nowych części do starszych toalet. Będziemy musieli zainstalować nowoczesne okucia

To wymaga szczególnej uwagi

- W urządzeniach starej modyfikacji mocujemy wspornik z prętem i gruszką na dnie zbiornika za pomocą metalowego zapięcia. W urządzeniach nowej próbki system spustowy jest instalowany na środku zbiornika i mocowany plastikową nakrętką. Podczas pracy zachowaj szczególną ostrożność. Ostrożnie obchodzić się z plastikowymi łącznikami. Nadmierna siła podczas mocowania może spowodować uszkodzenie łącznika.

- Zainstaluj rurę doprowadzającą wodę. Do niego w starych modelach naprawiamy pływak na szprychie.W produktach nowego typu dysza może być wyposażona w system kontrolujący poziom wody. Innymi słowy, zarówno pływak, jak i dysza są wykonane w postaci jednej struktury. Złożyliśmy wszystko razem.

- Teraz zbiornik wraz z systemem odpływowym należy postawić na toalecie.

- Starsze modele mają podłużną gumową podkładkę, która działa jak amortyzator. Jest instalowany między toaletą a zbiornikiem. Uszczelka zakrywa otwór odpływowy i przelewowy. Jeśli musisz zainstalować nowoczesne okucia na starym urządzeniu, otwór na rurkę przelewową musi być zamknięty. W muszlach klozetowych o nowoczesnych modyfikacjach podkładka amortyzująca ma kształt pierścieniowy.

- Na uszczelce zainstalowany jest zbiornik ściekowy. Musi być przymocowany do toalety za pomocą śrub mocujących.

Instalacja zakończona.

Naprawa armatury w zbiorniku spustowym

Jeśli twoja toaleta ma nieszczelność, powinieneś zwrócić uwagę na następujące kwestie:

- czy zbiornik ściekowy jest hermetycznie zamocowany;

- czy uszczelka jest zużyta czy uszkodzona.

Pierwszym krokiem jest dokręcenie śrub mocujących muszlę klozetową. Nie dokręcaj ich zbyt mocno, ponieważ możesz uszkodzić samą toaletę i zbiornik odpływowy. Jeśli wyciek nie ustał, wyjmij zbiornik odpływowy i wymień uszczelkę na kanale odpływowym. Wymień podkładki znajdujące się na zbiorniku. Uszczelnij wszystkie połączenia szczeliwem silikonowym.

Zbiorniki odpływowe z dolnym doprowadzeniem wody są trudniejsze do naprawy. W nich może również powstać przeciek z powodu zużycia uszczelki w miejscu dopływu wody. W takim przypadku uszczelkę należy wymienić na nową i przymocować uszczelniaczem.

Naprawa zaworu na zbiorniku spustowym może również rozwiązać problem. Zadaniem zaworu jest zapewnienie dozowania i ruchu wody w toalecie. Podstawowa zasada toalety jest następująca: kiedy woda wchodzi, pływak podnosi się do z góry określonego poziomu, po czym woda przestaje płynąć. Po opróżnieniu pływak obniża się i woda ponownie zaczyna się gromadzić.

Prace hydrauliczne

Prace wodno-kanalizacyjne to odrębny obszar działalności organizacji mieszkaniowych i usług komunalnych związany z zapewnieniem funkcjonowania systemów wodociągowych, grzewczych i kanalizacyjnych. Opierając się na praktycznym doświadczeniu, możemy śmiało powiedzieć, że usługi profesjonalnego hydraulika stają się coraz bardziej poszukiwane wśród mieszkańców Sewastopola. Wynika to z poważnego pogorszenia się komunikacji w starych budynkach, niewykwalifikowanych napraw, stosowania tanich materiałów i niskiej jakości konstrukcji w pracach instalacyjnych.

Firma Yugstroymontazh wykonuje prace hydrauliczne w Sewastopolu w budynkach prywatnych i mieszkalnych, centrach biurowych, instytucjach publicznych i komercyjnych. Doświadczeni specjaliści, korzystając z atestowanego sprzętu i materiałów eksploatacyjnych, świadczą następujące usługi:

- eliminacja wycieków w rurach i kranach;

- montaż zlewów, wanien, muszli klozetowych, kotłów;

- instalacja hydroboxów;

- mocowanie urządzeń pomiarowych;

- wymiana grzejników;

- wstawianie systemów filtrujących;

- awaryjne czyszczenie zatorów w rurach;

- wymiana zużytych części;

- czyszczenie kotłów wodnych;

Nasi hydraulicy są w stanie dobrać najlepsze rodzaje sprzętu dla każdego konkretnego obiektu, biorąc pod uwagę cechy konstrukcyjne komunikacji, wymagania klientów dotyczące estetyki i funkcjonalności instalacji wodno-kanalizacyjnych

Cennik prac hydraulicznych

Gwarancji udziela się na wszystkie wykonane operacje technologiczne i użyte w pracy materiały. O rosnącej popularności naszej firmy zdecydowały przystępne ceny prac hydraulicznych i szybka realizacja zamówień. Jeśli potrzebujesz hydraulika, zadzwoń pod numer kontaktowy lub wyślij zapytanie przez stronę internetową. Kierownik skontaktuje się z Tobą w ciągu kilku minut.

Firma budowlana „Yugstroymontazh” oferuje szeroki zakres prac budowlanych i naprawczych na całym Krymie.Nasi specjaliści posiadają duże doświadczenie w świadczeniu wysokiej jakości usług budowlanych. Współpracując z nami zyskujesz ogromną przewagę w czasie.

Strona specjalistyczna

Strona powstała w celu omówienia problemów budowy zaworów.

Strona specjalisty » NAPRAWA, PRODUKCJA, METODY OBRÓBKI INSTRUMENTÓW PRZEMYSŁOWYCH.

Naprawa zaworów.

Naprawa zaworów.

Wadliwe zawory rurociągów przynoszą szereg problemów organizacjom operacyjnym, które w razie wypadku lub innej sytuacji awaryjnej nie mogą całkowicie zablokować lub wyłączyć części sieci. Najczęściej spotykane żeliwne zawory równoległe odcinają lub kontrolują przepływ płynu za pomocą dwóch równoległych dysków, które są mocno dociskane klinem do wylotów.

W dostawie ciepłej wody stosuje się zawory, dodatkowo wyposażone w brązowe pierścienie uszczelniające. Zapewniają wysoką szczelność w podwyższonych temperaturach. Takie pierścienie montuje się zarówno wewnątrz korpusu (poprzez wciśnięcie lub pasowanie skurczowe), jak i na równoległych dyskach.

Jednym z powodów, dla których zawory tracą swoją skuteczność, są zanieczyszczenia w postaci zgorzeliny spawalniczej, piasku i innych drobnych przedmiotów, które dostają się do wnętrza rurociągu podczas montażu.

Zanieczyszczenia osadzają się na powierzchni pierścieni uszczelniających, stopniowo wycinając w nich rowki, które naruszają szczelność. Można tego uniknąć poprzez dokładne przepłukanie sieci głównej i wejść do budynku przed jego eksploatacją.W przypadku awarii zawory są naprawiane w specjalistycznych warsztatach wyposażonych w docierarki. Pozwalają na usunięcie górnej uszkodzonej warstwy z powierzchni pierścieni uszczelniających, przywracając ich dawną gęstość. Szlifowanie odbywa się proszkiem ściernym (szmerglowym lub szklanym) przy użyciu smaru w postaci oleju.

Montaż korpusu naprawianego zaworu przebiega następująco. Pokrywka osadzona jest na uszczelce wstępnie nasmarowanej mieszaniną grafitu i oleju. Zapewnia to nie tylko dodatkową szczelność, ale również zapobiega sklejaniu się dwóch połówek zaworu podczas długotrwałej pracy. Ponadto, przez wypchanie, instalowany jest dławik azbestowy i dodatkowy gumowy pierścień. Po dokręceniu wstępnie umytych z rdzy i nasmarowanych olejem śrub, zawór poddawany jest próbom hydraulicznym na stanowisku. Zawór jest połączony z prasą próbną tylko z jednej strony, dlatego przed rozpoczęciem pracy należy spuścić powietrze poprzez poluzowanie śrub dławnicy. Następnie ciśnienie wzrasta do ciśnienia próbnego, a komisja obserwuje i dowiaduje się, czy nie ma wycieków. Jeśli wszystko jest w porządku, wystawiany jest certyfikat odbioru, a zawór jest uznawany za sprawny.

W przybliżeniu w tej samej kolejności przeprowadzane są naprawy zaworów i kranów. Podczas montażu naprawionego zaworu wszystkie części są smarowane olejem. Pokrywa zakładana jest ściśle z podniesionym zaworem (trzpień znajduje się w najwyższym położeniu). Docieranie kranu odbywa się za pomocą specjalnego cylindra regulacyjnego. Jego powierzchnia jest pokryta olejem, posypana proszkiem do docierania, a następnie włożona do kranu, wcześniej przymocowanego imadłem. Poprzez rotację ślusarz wykonujący pracę osiąga wymaganą gęstość.

Czas działania naprawionego zaworu zależy przede wszystkim od jakości opieki. Należy okresowo sprawdzać szczelność dławnicy, smarować trzpień i przesuwać pierścienie uszczelniające do skrajnego położenia, aby zapobiec ich przywieraniu.

Wszystkie fotografie użyte w ilustracjach do artykułów należą do ich autorów. Administracja portalu FLANTSY.RU nie rości sobie pretensji do bycia autorem zdjęć. Wszystkie zdjęcia na stronie pochodzą z otwartych źródeł w Internecie.

Urządzenie i główne węzły

Armatura odpływowa nowoczesnych modeli jest dość zwarta i dobrze nadaje się do naprawy. Nawet biorąc pod uwagę, że modele różnych producentów różnią się układem części, możemy zidentyfikować wspólne czynniki:

- Większość kształtek odpływowych można łatwo zdemontować.

- Wszystkie urządzenia działają na tej samej zasadzie.

Zawór spustowy składa się z dwóch zespołów: zaworu wlotowego i zaworu spustowego. Węzły odpowiedzialne za dopływ wody mogą mieć połączenie górne lub dolne. Różnica nie jest tak znacząca - zmienia się tylko miejsce montażu pływaka i schemat siły blokowania. Od starych modeli z pływakiem w kształcie gruszki, które miały tendencję do rozprężania, nowe różnią się tym, że montuje się na nich podwójną szybę.

Zawór spustowy - ma postać kolumny montowanej pionowo na środku zbiornika. Dolna część wyposażona jest w pierścieniowe siedzisko, które jest osłonięte mankietem. Siła do odcięcia wody wynika z własnego ciężaru pręta, a także z masy wody. Zawór otwiera się poprzez podniesienie trzpienia, który jest połączony z przyciskiem zwalniającym.

Naprawa rurociągów i armatury

W rurociągach podczas eksploatacji mogą wystąpić pęknięcia i przetoki, wycieki czynnika chłodniczego i solanki w połączeniach kołnierzowych, załamania i pęknięcia we wspornikach.

Pęknięcia i przetoki są eliminowane przez spawanie gazowe, spawanie elektryczne lub wycinane są uszkodzone miejsca i wspawane są nowe. Prace te wykonujemy zgodnie z przepisami bezpieczeństwa, tj. po odłączeniu naprawianego odcinka rurociągu od układu chłodniczego, wypuszczeniu go z czynnika chłodniczego, solanki lub wody i późniejszym przeczyszczeniu.

Podczas naprawy rurociągów stosuje się przecinak do rur, który umożliwia cięcie rur w trudno dostępnych miejscach bez demontażu. Obcinak do rur (rys. 166) składa się z korpusu (5) w postaci szkła figurowego, stożkowego rdzenia (4), uchwytu (6) oraz wsporników (3) z zamontowanymi na nich nożami krążkowymi (2). Stożkowy rdzeń wkręcany jest w korpus, a ramiona wsporników opierające się o jego powierzchnię rozsuwają się, a umieszczone na przeciwległych ramionach noże krążkowe dociskają do przecinanej rury (1). Obracając korpus za pomocą uchwytu (6), w którym osadzony jest mechanizm zapadkowy, wsporniki z nożami są obracane, a co za tym idzie, odcinana jest rura. Pionowy posuw noży na głębokość cięcia odbywa się poprzez dalsze wkręcanie stożkowego rdzenia. Ustawienie noży pod kątem do osi rury zapewnia fazowanie w miejscu cięcia.

Ryż. 166 - Schemat obcinaka do rur

Podczas rozdzielania kołnierzy rur nie należy wykręcać wszystkich śrub. Dwie śruby pozostają na miejscu i są usuwane po zamontowaniu pozostałych badanych śrub. Aby ułatwić rozdzielenie kołnierzy, stosuje się specjalne narzędzie (ryc. 167). Szczęki chwytaków (3), zawieszone w korpusie (2), wprowadza się w otwory kołnierzy (6), klin rozprężny (4) jest kierowany w szczelinę między kołnierzami i dokręcany śrubą z końcówką uchwyt (1). Obracając uchwyt śrubowy, kołnierze są odkręcane na wymaganą odległość, po czym starą uszczelkę (5) można wyjąć i na jej miejsce włożyć nową. Obracając uchwyt w przeciwnym kierunku, zwalnia się klin, w wyniku czego kołnierze zbiegają się. Zbliżając się do kołnierzy, należy upewnić się, że uszczelka nie wypada i nie jest wypaczona.

Ryż. 167 - Narzędzie do zwalniania kołnierza

Do produkcji uszczelek stosuje się arkusz paronitu o grubości 2,3 mm do rurociągów amoniaku i 0,5 ... 2 mm do freonów. Uszczelki do rurociągów amoniaku smarowane są pastą grafitową (grafit rozcieńczony w oleju maszynowym), do rurociągów freonowych - gliceryną. Układanie rurociągów solankowych wykonane jest z gumy o grubości 3,5 mm. W połączeniach wodociągów można zastosować uszczelki wykonane z paronitu, gumy lub specjalnej tektury.

Proces naprawy zaworów obejmuje czyszczenie zawory i zasuwy od zanieczyszczeń, obracania siedzeń i podpór, skrobania i wycierania zaworów, wymiany uszczelek dławnicy, naprawy lub wymiany uszkodzonych lub zużytych wrzecion i nakrętek.

Najbardziej krytycznymi operacjami w naprawie zaworów odcinających są odnawianie gniazd i opasek uszczelniających na zaworach i suwakach zaworów. Zużyte pasy uszczelniające babbitt zaworów odcinających zaworów amoniaku są regenerowane przez ponowne napełnienie, a następnie włączenie maszyny lub ręczne napełnienie. Lekko zużyte części uszczelniające zaworów szpulowych naprawia się ręcznie lub za pomocą specjalnego narzędzia docierając kołnierz suwaka do pierścienia nośnego gniazda. Wrzeciona z wygiętymi lub uszkodzonymi gwintami są naprawiane lub wymieniane.

Duże znaczenie ma prawidłowe zapakowanie i dokręcenie dławnicy. Pierścienie do dławnic zaworów amoniakowych wykonane są z wypalanego sznurka bawełnianego o przekroju kwadratowym o wymiarach boków 10, 12 lub 16 mm. Do uszczelnień olejowych zaworów solankowych i wodnych stosuje się sznur bawełniany impregnowany specjalną kompozycją lub farszem konopnym, do uszczelnień olejowych zaworów freonowych - sznur azbestowy impregnowany grafitem i gliceryną. Aby połączenia pierścieni dławnicowych były szczelne, zmierzone kawałki sznurka odcina się ostrym nożem pod kątem 45 °. Po zainstalowaniu w dławnicy, połączenia pierścieni są oddalone od siebie.

Po naprawie sprawdzić szczelność zaworu przy ciśnieniu roboczym. Jeżeli okucia zostały zdemontowane do naprawy, to ich szczelność sprawdzana jest na specjalnym stojaku z powietrzem pod ciśnieniem roboczym przed montażem w samochodzie.

Po zakończeniu naprawy rurociąg jest dobrze oczyszczony i wysuszony. Pomieszczenia pracujące w niskich temperaturach pokrywane są hydro- i termoizolacją, a następnie malowane farbą olejną.