Jak prawidłowo ocieplić ściany wełną mineralną?

Porozmawiajmy najpierw o tym, co może zmarnować całą twoją pracę.

Błędy w montażu płyt z wełny mineralnej

- Brak przygotowania powierzchni. Powinien być gładki, czysty i potraktowany środkiem antyseptycznym (jeśli jest to drzewo).

- Wykonywanie prac podczas opadów deszczu lub pozostawienie ukończonej pracy bez ochrony przed deszczem.

- Niewystarczająca aplikacja kleju. Jest prawidłowy, gdy jest rozprowadzony na całej powierzchni, w tym na obwodzie. Najbardziej odpowiednim klejem jest pianka poliuretanowa lub sucha mieszanka. Pierwszy produkt jest łatwiejszy i szybszy w obsłudze, ale nieco droższy. Oba produkty są odporne na warunki atmosferyczne i gwarantują dobry chwyt.

- Niewypełnione szwy między częściami izolacji. Można je zamknąć tylko wkładkami z tego samego materiału. Maksymalny prześwit to 2 mm.

- Przecięcie płyt w narożach okiennych i drzwiowych. W tych miejscach nie powinno być złącza.

- Brak łączników mechanicznych. Kotwy i kołki są stosowane jako dodatkowe połączenia do ciężkich blach. Optymalna ilość to 3-4 sztuki na sztukę (dwie w rogach, 1 lub 2 w środku).

- Gładkie mocowanie, styk do końca. Mistrzowie zalecają instalowanie elementów we wzór szachownicy - łatwiej jest uniknąć luk w konstrukcji.

To główne błędy, które ludzie popełniają podczas samodzielnego wykonywania izolacji termicznej w domu.

Instrukcja ocieplenia ścian domu wełną mineralną z zewnątrz

Do stworzenia skrzyni potrzebny będzie metalowy profil lub belka, powiązane narzędzia do budowy ramy, nóż lub piła, elementy złączne i folia membranowa do paroizolacji. Istnieją dwie metody. Rozważmy jeden z nich. Prace prowadzone są w kilku etapach.

- Przygotowanie powierzchni. Należy usunąć z niego wszystkie stare warstwy tynku i innych wykończeń, oczyścić brud i pleśń, przeprowadzić obróbkę i usunąć wszelkie nierówności za pomocą podkładu.

- Montaż ramy. Po wyschnięciu podkładu zamontuj prowadnice w niewielkiej odległości od elewacji - około 10-15 cm w odstępach 60-100 cm, 1-2 cm mniej niż szerokość bloku lub rolki.

- Pod pierwszą warstwę umieszcza się folię - gładką stroną do płyty i pochłaniającą parę wewnątrz. Mocowana jest taśmą dwustronną lub zszywaczem.

- Pierwsza warstwa waty jest przymocowana od góry. Zwykle wybiera się bardziej miękki, aby ukryć wgniecenia lub wybrzuszenia, jeśli pozostaną po wyrównaniu. Talerze układa się od dołu do góry, a rolki od góry do dołu.

- Następnie montuje się sztywniejsze elementy. Aby zapewnić niezawodność, można je przymocować za pomocą zszywacza budowlanego lub kołków grzybowych.

- Na wierzch nakładana jest kolejna warstwa paroizolacji (folia nie jest rozciągana), skrzynia i okładzina.

W przypadku montażu pod ościeżnicą ważne jest wcześniejsze poznanie wymiaru izolacji z wełny mineralnej ścian w celu prawidłowego obliczenia odległości między profilami

Wpływ gęstości izolacji na wydajność

Gęstość wpływa na następujące parametry materiału użytego do izolacji ścian:

- deklarowane właściwości termoizolacyjne;

- jakość izolacji akustycznej;

- odporność na odkształcenia;

- cechy instalacji w określonych warunkach pracy.

W przypadku każdego izolatora ciepła obowiązuje zasada: im mniej waży (im niższa jego gęstość), tym wygodniejszy jest materiał do instalacji, a zatem korzystniejszy. Współczynnik gęstości wełny skalnej jest szacowany przez ekspertów z dużym zastrzeżeniem. Jego niska przewodność cieplna wynika z obecności szczeliny powietrznej między nitkami. Kiedy ten wskaźnik osiągnie pewne minimum, materiał przestaje zatrzymywać ciepło.

Wpływ gęstości na przewodzenie ciepła

Z reguły konsument często zwraca uwagę na właściwości użytkowe izolacji, a nie na właściwości fizyczne, takie jak gęstość. I zdecydowanie powinieneś wziąć to pod uwagę, ponieważ zawiera ważne informacje.

Każdy materiał termoizolacyjny zawiera powietrze w stanie rozrzedzonym lub w swoim normalnym stanie. Istnieje zależność: im mniej pary znajduje się wewnątrz izolacji i im gorzej jest izolowana od oddziaływania z powietrzem zewnętrznym, tym wyższa będzie przewodność cieplna. A im większy ten ostatni, tym gorzej materiał zatrzymuje ciepło.

Wełna

Izolacja z wełny jest wykonana z włókien z owczej wełny, które są mechanicznie połączone lub sklejone przy użyciu 5% do 15% recyklowanego kleju poliestrowego w celu utworzenia izolacyjnych rolek i rolek. Owce nie są już hodowane głównie dla ich wełny; jednak muszą być przycinane corocznie w celu ochrony zdrowia zwierzęcia. Wełna używana do produkcji izolacji to wełna wyrzucana jako odpad z innych gałęzi przemysłu ze względu na jej kolor lub jakość.

Konopie

Włókna konopne są produkowane ze słomy konopnej rośliny konopnej. Większość konopi jest importowana, ale rośnie liczba upraw domowych. Ponieważ rośliny zacieniają glebę, do uprawy konopi nie są wymagane żadne środki ochrony chemicznej ani toksyczne dodatki. Produkt składa się zazwyczaj z 85% włókien konopnych z balonem składającym się ze spoiwa poliestrowego i 3-5% sody dodanej w celu zapewnienia odporności na ogień.

Dlatego konieczne jest dobieranie wełny mineralnej ze względu na cel izolacji - do pomieszczeń, w których wymagana jest niezawodna izolacja od zimna (pokoje mieszkalne, przegrody między podłogami, podłogami), odpowiednie są gęstsze materiały oraz do obszarów domu, w których jest ciepło konserwacja nie jest tak ważna (poddasza niemieszkalne, keson) - lżejsze płyty lub rolki z wełny mineralnej

szkło o strukturze plastra miodu

Wykonane głównie ze szkła pochodzącego z recyklingu i mineralnych materiałów bazowych, takich jak piasek, bez użycia spoiw. Składniki są topione w stopione szkło, które jest schładzane i mielone na drobny proszek. Sproszkowane szkło jest wlewane do form i podgrzewane w procesie „spiekania”, który powoduje sklejanie się cząstek. Następnie dodaje się niewielką ilość drobno rozdrobnionej sadzy i materiał ogrzewa się w procesie „pulpowania”.

Jak wybrać odpowiednią wełnę mineralną

Na początek należy zwrócić uwagę na dopuszczalny zakres użytkowania wskazany przez producenta. Jeśli jest to wełna mineralna na elewację

wtedy nie należy go układać na dachu i podłodze, aby nie stracił swoich właściwości.

Aby zapobiec uszczelnieniu izolatora i spadkowi przewodności cieplnej, izolacja musi mieć zwiększoną gęstość. W celu docieplenia wewnętrznej warstwy dachu zaleca się zastosowanie izolacji foliowej, aby nie ograniczać utraty ciepła odbieranego od słońca.

Wełna mineralna powinna mieć doskonałą przewodność cieplną, dlatego należy zwrócić uwagę na dane wskazane na opakowaniu

Ponadto żywotność materiału ma niemałe znaczenie i pożądane jest, aby przekraczała 10 lat.

Wełna mineralna i jej rodzaje

Cechy wełny mineralnej do izolacji

Nie można sobie wyobrazić nowoczesnego budownictwa bez zastosowania wełny mineralnej jako materiału termoizolacyjnego. Ma szerokie zastosowanie, co czyni go szczególnie popularnym wśród budowniczych. Najpopularniejszym sposobem wykorzystania wełny mineralnej jest izolowanie konstrukcji budowlanych.

Często do układania warstwy środkowej używa się wełny mineralnej. Jednocześnie unika się obciążenia izolacji różnego rodzaju powierzchni w dowolnych budynkach, domach i konstrukcjach.Pionowe układanie wełny mineralnej służy do ocieplania elewacji i ścian. Do izolacji stropu, dachu i dachu wybiera się ukośną i poziomą metodę układania.

Do czego służy wełna mineralna?

- Do wyposażenia systemu elewacji wentylowanych, a także do układania w elewacjach kurtynowych.

- Wełna mineralna służy do ocieplania przekładek budowlanych z płyt i bloczków, które służą do budowy ścian wielowarstwowych z różnymi rodzajami okładzin. Mogą to być metal, beton, płyta wiórowa, płyta pilśniowa i płyta OSB.

- Do izolacji różnych budynków przemysłowych, urządzeń i rurociągów.

Współcześni producenci oferują konsumentom różne rodzaje ogólnej izolacji budynków. Wełna może być prezentowana jako lekki materiał izolujący ciepło i dźwięk, który nie posiada powłoki. Inna opcja: wata z jednostronnym buforowaniem z folią aluminiową. Wata może być wyposażona w specjalny materiał dźwiękochłonny.

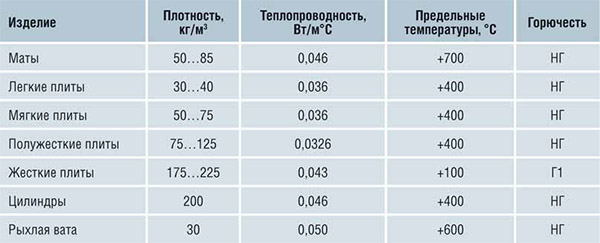

Klasyfikacja izolatora ciepła według poziomu gęstości

W większości przypadków wszyscy pamiętają fizykę szkoły i kojarzą gęstość izolatora ciepła z wagą, masą.

Im cięższy, tym lepiej, ale nie zawsze dzieje się to poprawnie, w zależności od tego, jakie czynniki i jakie warunki pracy.

Wybór izolatora ciepła zależy od budżetu, ponieważ nie brzmi to zaskakująco i oczywiście od obciążenia konstrukcji w ogóle lub konkretnego elementu.

W zależności od gęstości materiału podkreśla się następującą klasyfikację:

Dodatkowe światło

Należą do nich spieniony polimer (spieniony polistyren), ma strukturę z porami.

Przeznaczony do izolacji w pustych przestrzeniach ścian, ścianek działowych, do nieobciążonych elementów domu.

Płuca

Są to izolatory cieplne oparte na min. wata. Mają niską przewodność cieplną. Jest szeroko stosowany w budowie prywatnych domków i domów.

Średni

W większości przypadków do takich typów odnosi się szkło piankowe. Ma postać bloczków i płyt, o wysokich właściwościach izolacyjnych i dźwiękoszczelnych. Nie ma szerokiej dystrybucji w Federacji Rosyjskiej.

Ciasne lub twarde

Obejmują one również wełnę mineralną, mocno sprasowaną pod wysokim ciśnieniem. Ten rodzaj izolatora ciepła jest używany do prac na zewnątrz, odporny na wilgoć i wpływy mechaniczne.

Szkoda dla zdrowia

Wielu ekspertów jest przekonanych o negatywnym wpływie wełny mineralnej na zdrowie. Do produkcji wełny mineralnej producenci stosują żywice fenolowe, ponieważ zapewnia to dobrą odporność na wilgoć.

Ale według lekarzy cząstki żywic fenolowych są zdolne do uwalniania szkodliwych substancji, formaldehydu i fenolu. Lekarze uważają, że włókna kurzu pozostają w płucach człowieka, powodując różne choroby.

Największe niebezpieczeństwo stwarzają cząstki od 3-5 mikronów. Zawarte w jego składzie spoiwa powodują groźne schorzenia u ludzi związane z układem oddechowym, skórą i oczami.

Mimo to większość producentów nie przestaje nalegać na bezpieczeństwo substancji termoizolacyjnej. Firmy budowlane również preferują wełnę kamienną i nadal wykorzystują ją do budowy nowych budynków.

Wiele firm zagranicznych i rosyjskich odmawia stosowania wełny mineralnej na budowach. Dzieje się tak z powodu szerokiej dystrybucji i niskich kosztów, a także z powodu szkód, jakie ma dla zdrowia ludzkiego.

Właściwości materiału tworzą sprzyjające środowisko dla gryzoni, grzybów, bakterii gnilnych i pleśni. Długotrwałe przebywanie w takich warunkach może spowodować uduszenie, choroby alergiczne i kaszel.

Wełna mineralna ma dość zróżnicowane właściwości i była już wielokrotnie poddawana różnym testom. Dzięki wynikom badania producenci byli w stanie udowodnić wartość wełny mineralnej w budownictwie.

Pomimo mankamentów izolacja posiada dobrą izolację termiczną, ognioodporność oraz dobre właściwości akustyczne. Często stosowany jest do ocieplania elewacji budynków, ścian, dachów, a także poddaszy i przegród wewnętrznych.

Substancje niepalne umożliwiają zastosowanie go jako izolacji ognioodpornej, ponieważ materiały z wełny mineralnej skutecznie zapobiegają rozprzestrzenianiu się ognia i nie mogą wydzielać szkodliwych substancji toksycznych podczas pożaru. Wełna mineralna składa się z włókien, które z natury są wodoodporne. Specjalne dodatki znacznie podnoszą jego jakość, to właśnie dzięki swoim właściwościom zdołał zasłynąć na całym świecie.

Film o produkcji wełny mineralnej:

Znakowanie pianki polistyrenowej

Wybierając piankę, musisz zrozumieć, co oznacza jej oznaczenie:

PS - wciśnięty.

Charakterystyki wytrzymałościowe takiego materiału są nieco wyższe niż w przypadku zwykłego, ale cena jest znacznie wyższa, PSB - nieprasowany, zawieszony. Najpopularniejszy typ. Szeroko stosowany do różnych prac termoizolacyjnych PSB-S - nienaciskowy, podwieszany, samogasnący.

Posiada właściwości zbliżone do PSB, ale dzięki specjalnym dodatkom jest mniej palny, EPS - ekstrudowany. Wykonany w specjalnej technologii, znacznie przewyższa konwencjonalny styropian pod względem parametrów technicznych i ceny. Celowe jest zastosowanie do ocieplenia cokołowej części elewacji.

Zalety i wady wełny mineralnej do izolacji ścian

Podsumujmy trochę. Do zalet prawie wszystkich rodzajów wełny mineralnej można zaliczyć kilka cech:

- Odporność na ogień.

- Łatwe przetwarzanie. Płyty i rolki tnie się nożem lub piłą.

- Dobra izolacja akustyczna i cieplna.

- Łatwa instalacja.

- Długa żywotność (od 5 do 50 lat, z wyjątkiem materiału żużlowego).

- Konieczność pracy w odzieży ochronnej i respiratorze.

- Włókno szklane może wymagać dodatkowej paroizolacji.

Istnieje również opinia, że po podgrzaniu izolacja wydziela szkodliwe dla zdrowia opary. Producenci twierdzą, że to mit. Dodatkowo po zamontowaniu warstwa z izolacją termiczną zamykana jest płytą kartonowo-gipsową, płytami lub innymi wykończeniami.

Cząsteczki dostające się do powietrza podczas cięcia produktów mogą być szkodliwe. W tym celu zaleca się zamknąć drogi oddechowe, a jeśli włókna dostaną się na skórę, zmyć je tylko chłodną lub zimną wodą. Jest to konieczne, aby pory się nie rozszerzały i nie dostał się do nich pył z cięcia.

Podsumowując, jest to nowoczesny, łatwy w użyciu, skuteczny materiał do ochrony domu przed wysokimi i niskimi temperaturami.

Grubość styropianu

Grubość izolacji piankowej została już omówiona w poprzednich artykułach naszego cyklu. Wykazaliśmy, że minimalna grubość izolacji w pierwszej strefie temperaturowej Ukrainy, która obejmuje Kijów, jest określona przez DBN V.2.6-31:2006 „Izolacja termiczna pąka” i wynosi 10 cm.

Izolacja o mniejszej grubości, np. 5 centymetrów, jak często sugerują różne zespoły „profesjonalistów”, jest praktycznie bezużyteczna. W artykule „Jaka jest minimalna dopuszczalna grubość pianki do ocieplenia domu” dowiedziono matematycznie, że dopiero przy grubości tworzywa piankowego 100 mm występuje oczekiwany efekt izolacji, a przy 140 mm straty ciepła przez ściany zewnętrzne zmniejszają się do zero.

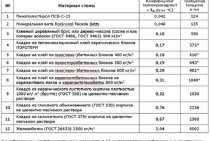

Tabela 2 współczynnik przewodności cieplnej materiałów budowlanych

Nazwa Gęstość, kg/m3 Przewodność cieplna* λ W/(m °С) w warunkach pracy**: A (tryb suchy) B (tryb normalny) Materiały konstrukcyjne Beton zbrojony 25001.922.04 .10 Bloki piankowe i silikatowe 1000- 3000.36-0.090.37-0.10 Mur z cegły ceramicznej 18000.700.81 Mur z cegły silikatowej 2000-16001.36-0.691.63-0.81 Mur z pustaków ceramicznych (gęstość cegły brutto 1400 kg/m3)16000.630.78Sosna,Świerk w poprzek (wzdłuż) włókien 5000,14 (0,29) 0,18 (0,35) Zwykłe szkło 25000,76 Okno z podwójnymi szybami 32 4M—10—4M—10-4M0,47 Okno jednokomorowe z podwójnymi szybami 24 mm 4M—16—4M0,32 Zadaszenie materiał (GOST 10923-82)6000.17Płytka ceramiczna19000.85Tynk gipsowy8000.3Tynk izolacyjny5000.2Stal 52Opis Gęstość, kg/m3Przewodność cieplna* λ W/(m °C) w warunkach roboczych**: A (tryb suchy) B (tryb normalny) Ekstrudowana pianka polistyrenowa26-60 0.0360.034-0.036 Pianka poliuretanowa80-400.05-0.040.05-0.04 Maty z wełny mineralnej z przetłoczeniami125-500.046-0.0420.051-0.045 (polipian)500.0430.052350.0410.05250.0430.052150.0450.054

*wartości współczynników zaczerpnięto z załącznika A TKP 45-2.04-43-2006, dane techniczne producentów ociepleń;

** w budynkach mieszkalnych konstrukcje przegród zewnętrznych odnoszą się do warunków pracy B, a ściany wewnętrzne, ścianki działowe, stropy i stropy piwnic - do trybu pracy A.

Obliczenia termotechniczne grubości izolacji termicznej oraz sprawdzenie powstawania kondensatu w grubości konstrukcji są wykonywane przez projektantów indywidualnie dla każdego przypadku zgodnie z przyjętymi normami dla Białorusi. Metodologia i wartości referencyjne podane są w TCP 45-2.04-43-2006 z aktualnymi poprawkami i uzupełnieniami.

Grubość izolacji zależy od:

- temperatura powietrza zewnętrznego zimą na placu budowy;

- skład izolowanej konstrukcji: z jakich materiałów wykonano warstwy nośne i wykończeniowe, grubość i przewodność cieplną każdej warstwy;

- rodzaj i gęstość wybranej izolacji.

Zdolność do osłony termicznej ściany i opór przenikania ciepła zależą od przewodności cieplnej każdego materiału budowlanego w grubości konstrukcji, całkowity opór przenikania ciepła jest ich sumą.

Jaka orientacyjna grubość ocieplenia jest potrzebna do ocieplenia ściany zewnętrznej, stropu, stropodachu, stropu, można obliczyć za pomocą kalkulatora internetowego lub samodzielnie - według wzoru na obliczenie współczynnika przenikania ciepła:

gdzie R to projektowy opór przenikania ciepła konstrukcji budynku (ściany, stropy, podłogi, dachy),

δ1, δ2, … δn – odpowiednio grubość, m, 1, 2, … n-tej warstwy. Grubość izolacji termicznej jest oznaczona przez X i znajduje się z rozwiązania nierówności. Z zaokrągleniem w górę.

λ1, λ2,… λn – współczynnik przewodzenia ciepła, W/(m °С), odpowiednio 1, 2, … n-tej warstwy, zależy od rodzaju i gęstości materiału (patrz tabela 2),

αw = 8,7 W/(m2 °C) – przenikanie ciepła z powierzchni konstrukcji do wnętrza pomieszczenia,

αn jest współczynnikiem przenikania ciepła powierzchni zewnętrznej:

- dla ścian zewnętrznych i dachów płaskich αн = 23 W/(m2 °С),

- do pokrycia poddasza, ścian zewnętrznych elewacją wentylowaną αн = 12 W/(m2 °С),

Rnorm to normatywna wartość odporności na przenikanie ciepła konstrukcji budowlanej:

- dla ściany zewnętrznej Rnorm = 3,2 (m2 °C) / W,

- dla powłoki łączonej poddasze Rnorm = 6,0 (m2 ° С) / W.

Zgodnie z obliczoną grubością z katalogu materiałów termoizolacyjnych wybierany jest standardowy rozmiar izolacji.

Ciepło dla Twojego domu!

- Data: 23-02-2015Wyświetlenia: 159Komentarze: Ocena: 17

Aby zwiększyć opór cieplny domu lub innej konstrukcji, wynaleziono materiały zwane grzejnikami. Do chwili obecnej istnieje kilka rodzajów izolacji. Wszystkie różnią się między sobą surowcami, z których są wykonane, zależnie od metody produkcji i przeznaczenia.

Na metody wykonywania prac wpływa przede wszystkim taki wskaźnik, jak gęstość izolacji. Najpopularniejsze z grzejników to wełna mineralna, płyty bazaltowe, styropian i włókno szklane. Z reguły te typy stosuje się do prac termoizolacyjnych na ścianach, dachach, stropach i podłogach.

Gęstość różnych rodzajów izolacji.

Gęstość wełny mineralnej

Wełna mineralna jest stosowana jako warstwa termoizolacyjna zarówno przez profesjonalnych budowniczych, jak i osoby prywatne przy budowie własnych domów. Jest to materiał wykonany z włókien żużli metalowych i stopionych skał.

Cechami charakterystycznymi są dobre właściwości oszczędzania ciepła, łatwy i szybki montaż, wszechstronność zastosowania, bezpieczeństwo przeciwpożarowe. To właśnie za te cechy wełna mineralna jest tak kochana przez budowniczych. Aby wybrać rodzaj wełny mineralnej odpowiedniej do ocieplenia należy określić jej gęstość.

Jaka jest gęstość wełny mineralnej

Wskaźnik ten charakteryzuje liczbę włókien na 1 m3 materiału. Wskaźnik gęstości wełny mineralnej waha się od 30 do 300 kg/m3, co bezpośrednio wpływa na jej cenę. Im gęstsza wełna mineralna, tym droższa. Na metr sześcienny wełny mineralnej o dużej gęstości jest więcej włókien, co wpływa na zużycie surowców. Dlatego producenci podnoszą ceny.

Dane dotyczące gęstości wełny mineralnej:

- Odporność na obciążenie. Im gęstsza wełna, tym większy nacisk fizyczny może wytrzymać. Ta zasada nie dotyczy odmian wzmocnionych.

- Zachowanie oryginalnej formy podczas eksploatacji. Im gęstsze warstwy wełny mineralnej, tym lepiej zachowują swój pierwotny wygląd.

- Wytrzymałość na ściskanie. Im mniejsza gęstość materiału, tym bardziej jest on przeciskany. Oddziaływanie mechaniczne na warstwę termoizolacyjną polega na zastosowaniu wełny mineralnej o dużej gęstości.

Wielu uważa, że im gęstsza wełna mineralna, tym grubsza jest jej warstwa. W rzeczywistości wszystkie arkusze mają tę samą grubość, tylko liczba włókien w każdym z nich jest inna.

Również gęstość materiału nie wpływa na takie wskaźniki jak:

- paroizolacja

- izolacja cieplna

- Izolacja akustyczna

Oznacza to, że wełna mineralna o gęstości 100 kg/m3 ma takie same właściwości termoizolacyjne jak przy 200 kg/m3.

Odmiany wełny mineralnej

Nazwa „wełna mineralna” łączy w sobie trzy odmiany. Wyróżniają się surowcami, z których wykonany jest materiał.

- Wełna szklana. Bazuje na włóknach o długości do 50 mm, ich grubość nie przekracza 15 mikronów. To najtańszy rodzaj wełny mineralnej. Nici szklane nadają izolacji elastyczność i wytrzymałość. Jednak praca z wełną szklaną jest niewygodna: jest to materiał delikatny, włókna szklane łatwo pękają, dostają się do skóry, oczu i dróg oddechowych. Jeśli montujesz wełnę szklaną własnymi rękami, pamiętaj o użyciu sprzętu ochronnego, w tym okularów.

- Żużel. Materiał higroskopijny nie może być zatem stosowany w pomieszczeniach wilgotnych, do wykańczania rur wodociągowych i kanalizacyjnych, do ocieplania elewacji domów. Materiał produkcyjny - odpady produkcyjne wielkopiecowe, włókna mają długość około 16 mm, grubość nie większą niż 12 mikronów.

- Wełna kamienna. Jest to najbezpieczniejszy materiał, ponieważ kamienne nici są mocne i nie pękają. Rozmiary włókien - długość 16 mm, grubość do 12 mikronów.

Różnica polega na gęstości i wytrzymałości materiału. Również wełna szklana, żużlowa i kamienna mają różne wskaźniki higroskopijności, przewodności cieplnej i bezpieczeństwa przeciwpożarowego.

Jak nakładać watę o różnej gęstości?

Według gęstości można wyróżnić cztery główne rodzaje wełny mineralnej.

- Maty. Ich gęstość sięga 220 kg / m3, grubość - od 20 do 100 mm. Najtrwalsza odmiana, wykorzystywana do celów przemysłowych. Z ich pomocą izolują rury, wykonują izolację termiczną urządzeń. Do prywatnych mat budowlanych nie są używane.

Wybierając odpowiedni rodzaj wełny mineralnej, należy wziąć pod uwagę informację producenta na opakowaniu. Jeśli profesjonalnie podchodzisz do wyboru gęstości, potrzebne są dokładne obliczenia, aby określić odpowiednią gęstość izolacji. W praktyce właściciele domów w budowie wybierają gęstość według własnego uznania, na podstawie wcześniejszych doświadczeń, za radą doradców.

Opis i wpływ

Gęstość to wartość odwrotnie proporcjonalna do porowatości izolacji. Materiały porowate zatrzymują ciepło i tworzą swego rodzaju bufor.W związku z tym nasuwa się wniosek o wpływ gęstości: im większy ciężar właściwy, tym niższe właściwości termoizolacyjne izolatora.

obrazowy przykład

Na przykład drewno brzozowe - 500-770 kg / m3, włókno bazaltowe - 50-200 kg / m3. A współczynnik przewodności cieplnej brzozy wynosi 0,15 W przy tym samym indeksie włókien 0,03-0,05 W. W ten sposób porowata izolacja mineralna zatrzymuje ciepło prawie 5 razy wydajniej niż gęstsze belki drewniane.

Właśnie ze względu na ciężar właściwy nawet grube, niezawodne ściany nie zawsze zapewniają dobrą ochronę termiczną. Ale cienka warstwa izolacji może rozwiązać ten problem. Ponadto niski ciężar właściwy powoduje mniejsze obciążenie konstrukcji: beton komórkowy o niskiej przewodności cieplnej 0,1 W nie nadaje się do izolacji cienkich ścian, budynków szkieletowych, ponieważ jego gęstość wynosi prawie 400 kg / m3.

Gęstość zapewnia odporność na naprężenia mechaniczne, dlatego izolatory o niskim ciężarze właściwym wymagają warstwy ochronnej. Do takich materiałów należą penoizol, polistyren i penoplex, a także wełna mineralna.

Wymiary wełny mineralnej

Producenci reprezentują 3 rodzaje wełny mineralnej, z których każdy ma swój własny rodzaj surowca, a mianowicie

3. Wełna mineralna bazaltowa.

Wszystkie typy są z powodzeniem stosowane do hydroizolacji i termoizolacji różnych budynków mieszkalnych i przemysłowych. Dla wygodniejszego montażu producenci wytwarzają produkty o różnych rozmiarach i kształtach.

Zwinięta wełna mineralna produkowana jest w postaci dużego kęsa, wstępnie przycięta i zmontowana. Wymiary materiału są podane na opakowaniu, ponieważ są różne dla wielu producentów. Grubość może wahać się od 40 do 200 mm, szerokość od 565 do 610 mm, długość około 1170 mm. Grubość sztywnych płyt do hydroizolacji i termoizolacji waha się od około 50-170 mm, szerokość produktu około 1190 mm, a długość -1380 mm.

Wełna mineralna w tym formacie idealnie nadaje się do izolacji termicznej dużych powierzchni, ponieważ rolki zawierają dużą ilość materiału. Z reguły szerokość materiałów waha się w granicach 50-200 mm, długość arkusza wynosi około 7000-14000 mm, a szerokość około 1200 mm. Materiał łatwo się przycina i dopasowuje do wielkości pomieszczenia.

Wełna mineralna w cylindrach

Przeznaczony do hydroizolacji przewodów hydraulicznych. Podstawą tego rodzaju wełny mineralnej są: folia, włókno szklane i bazalt. Konstrukcja wytrzymuje wysokie temperatury do 250 C. Szerokość produktu waha się głównie od 12 do 324 mm, długość około 1200 mm, a grubość 20-80 mm. Dokładne wymiary namalowane są na opakowaniu materiału. Wełna mineralna w butlach przeznaczona jest do izolacji termicznej układów wymiany ciepła i komunikacji grzewczej. Średnica, grubość i długość są dobierane w zależności od rozmiaru rury

Masa wełny mineralnej zmienia się w zależności od substancji ją wypełniających

Aby określić, z jaką wagą będzie miał do czynienia budowniczy, należy zwrócić uwagę na gęstość materiału, którą można również określić jako masę wełny mineralnej w ilości 1 metra sześciennego.Liczba ta może wahać się od 35 do 100 kg na 1 metr sześcienny.

Masa płyt izolacyjnych wynosi średnio 0,6 vkm. W procesie wykonywania operacji technicznych waga nie odgrywa znaczącej roli.

Produkty producentów mają różną wagę, średnio liczba ta waha się od 37 do 45 kg przy wymiarach nieprzekraczających 1,35 kg i zależy od gęstości materiału termoizolacyjnego. Jego waga zmienia się znacząco wraz z połączonym podejściem do izolacji. W tym przypadku decydujące znaczenie ma grubość zastosowanej izolacji.

Wełna kamienna ma strukturę włóknistą przypominającą składem bazalt. Jest uważany za materiał naturalny, 80 procent składa się ze skorupy ziemskiej, a sama wata jest zrobiona z roztopów skał wulkanicznych.

Włókno Balzac produkowane jest w fabryce, ale jego skład jest również zbliżony do budowy chemicznej skał. Zawiera również piasek, sodę, wapień, boraks i dolomit. W formie gotowej materiał ma imponujące wymiary i jest przepuszczany powietrzem. Do przechowywania i transportu wełna mineralna jest kompresowana do sześciokrotnego stanu.

Wielu producentów stara się poprawić jakość produktu, wprowadzając zmiany w składzie i procesie produkcyjnym.Aby zwiększyć sztywność, płyty są zszywane, impregnowane bitumem i fenolami z dodatkiem azbestu. Jeżeli skład zawiera dodatkowe substancje, może to zmienić właściwości produktu. Bitum zapobiega uszkodzeniom przez owady i grzyby, chroni produkt przed wilgocią i zapewnia dodatkową wytrzymałość.

Oficjalna norma dotyczy wełny skalnej wytworzonej z substancji skał z grupy gabro-bazaltów, a także ich identycznych substancji, skał osadowych, pozostałości wulkanicznych, hutniczych, przemysłowych żużli krzemianowych, stopów przeznaczonych do produkcji izolacji cieplnej, dźwięko- materiały izolacyjne i dźwiękochłonne.

Wełna kamienna może być stosowana jako materiał termoizolacyjny w budownictwie i produkcji przemysłowej do wykańczania powierzchni w reżimie temperaturowym od -180 C do +700 C.

Cechy wełny mineralnej

Szklana wełna mineralna, o stosunkowo niewielkiej grubości i wadze, ma zwiększoną elastyczność dzięki budowie szczególnie długich, mocnych włókien. Wygodne jest izolowanie nierównych powierzchni, rur, urządzeń o złożonej konfiguracji za pomocą izolacji Isover, Knauf i Ursa. Możesz kupić wełnę szklaną po niższej cenie niż kamień. Wadą izolacji na bazie piasku jest wysoka higroskopijność i nieunikniony skurcz podczas pracy. Izolacja z wełny szklanej wymaga użycia sprzętu ochronnego przed ostrymi odłamkami, które powstają podczas cięcia.

Izolacja termiczna z wełny mineralnej bazaltowej, według opinii właścicieli domów i deweloperów, spełnia wymagania norm energooszczędności, bezpieczeństwa przeciwpożarowego i technicznego podczas montażu i eksploatacji. Cieńsze i bardziej elastyczne włókna wełny kamiennej zapobiegają skurczowi i deformacji przez cały okres użytkowania. Warstwa ochronna nie przepuszcza wilgoci w głąb płótna, ale nie pogarsza jego przepuszczalności dla pary. Koszt izolacji bazaltowej jest nieco wyższy niż szkła, co jest równoważone bezpieczeństwem i trwałością izolacji termicznej.

Ogólna charakterystyka wełny mineralnej:

| Fundacja | Przewodność cieplna, W/mK | Przepuszczalność pary, mg/m2hPa | Gęstość, kg/m3 |

| szkło | 0,03–0,046 | 0,5–0,55 | 13–130 |

| Bazalt | 0,035–0,039 | 0,25–0,35 | 30–220 |

Wniosek

Ważnym etapem budowy jest wybór izolacji termicznej. Aby wybrać odpowiedni materiał, należy wziąć pod uwagę następujące czynniki:

- rodzaj pracy (wewnętrzna lub zewnętrzna); sposób montażu izolacji (pozioma lub pionowa); obciążenie materiału termoizolacyjnego; czy jest on używany do izolacji akustycznej; średnia temperatura w zimnych porach roku itp.

Ważne jest, aby wziąć pod uwagę nie tylko ciśnienie masy na jednostkę objętości, ale także strukturę izolacji, cechy jej wytwarzania i zastosowania. Ważną rolę odgrywa również to, jak materiał termoizolacyjny zużywa się z biegiem czasu.

Na przykład wełna mineralna ma tendencję do pochłaniania wilgoci, co prowadzi do stopniowego wzrostu przewodności cieplnej. Również kruszy się i kruszy, przez co jest cieńsza na górze.

Ważną rolę odgrywa to, jak materiał termoizolacyjny zużywa się z upływem czasu. Na przykład wełna mineralna ma tendencję do pochłaniania wilgoci, co prowadzi do stopniowego wzrostu przewodności cieplnej. Również kruszy się i kruszy, przez co jest cieńsza na górze.

Izolowane pomieszczenie ma również wpływ na wybór materiału. Tak więc w przypadku budynków gospodarczych nie wystarczy wybrać materiał termoizolacyjny o dużej gęstości. Konieczne jest zainstalowanie takiego, który nie zostanie zniszczony przez małe gryzonie i owady.

Jak widać, wskaźnik gęstości jest ważnym kryterium przy wyborze grzejnika, ale nie decydującym.

A wczoraj i dziś wełna mineralna jest jednym z najpopularniejszych grzejników, zarówno wśród prywatnych deweloperów, jak i profesjonalnych budowniczych.Taka popularność wynika z doskonałych właściwości termoizolacyjnych i przeciwpożarowych, a także łatwości montażu i szerokiego wachlarza możliwości.

Jednak, aby prawidłowo i jak najskuteczniej używać wełny mineralnej, konieczne jest poznanie jej właściwości. Pod tym względem najważniejszym wskaźnikiem jest gęstość wełny mineralnej, od której zależą jej właściwości termoizolacyjne.