Wstęp

Powaga problemu z konserwacją

i naprawa rurociągów przemysłowych,

wzmocnienie (PTA) powstało z początkiem

reforma gospodarki narodowej

kraju i kształtowania się relacji rynkowych.

W wyniku przekształceń

gwałtowny wzrost kosztów PTA, co

szybko zbliża się do globalnego

poziom. Ograniczona kwota środków finansowych

zasoby konsumenckie PTA je stworzyły

szukać wyjścia z trudnej sytuacji,

przy wymianie zużytych okuć na

nowy stał się ciężki ekonomicznie

ciężar. W tych warunkach konsumenci

okucia i pamiętał o możliwości

naprawy i rozpoczęte

przeprowadzić spontanicznie przy niskim poziomie technicznym

poziom, ale wyznaczając zadanie stworzenia systemu

konserwacja i naprawa

PTA. Ta sytuacja stworzyła zapotrzebowanie

środki techniczne wykonania

naprawa, procesy technologiczne,

metody oceny skuteczności

remonty, regulaminy organizacji

produkcja napraw, normy dla

zapewnienie jakości itp.

Niezbędny warunek normalności

funkcjonowanie technicznego

konserwacja i naprawa jest

interakcja wykonawców, uzbrojonych

projektowo-technologiczne

dokumentacja remontowa, techniczna

środki - w postaci technologicznej

sprzęt, wyposażenie technologiczne,

środki diagnostyki, testowania i

kontrola nad procesem naprawy. W sklepie

wydajność ekonomiczna

jest czynnikiem dominującym

określenie zainteresowania

uruchomienie i codzienna konserwacja

normalne funkcjonowanie systemu

konserwacja i naprawa.

O wykonalności naprawy

PTA poświadczają strukturę

procesy technologiczne, wyniki

obliczenia techniczno-ekonomiczne oraz

praktyczne dane dotyczące wydajności

działanie wyspecjalizowanych

działy i organizacje, które wykonują

konserwacja i naprawa PTA.

Koszt prowadzenia małych, średnich

i remonty są w

wahają się od 7% do 50% kosztu nowego

okucia, co zdecydowanie na to pozwala

twierdzą, że we współczesnej ekonomii

warunki i na obecnym poziomie

jakość armatury rurociągowej,

dobrze zorganizowany i adekwatny

proces najmniej technicznie wyposażony

naprawa jest ekonomicznie korzystna dla konsumenta

armatura.

Właściwości zasuw, ich możliwości

zastosowanie w różnych branżach

zależą od wielu czynników. DO

najważniejsze czynniki to

konstruktywny projekt podstawy

części takie jak korpus, klin, osłona,

materiał użyty na te części,

sposoby uzyskania blanków, gramatura i rozmiar

specyfikacje.

Działanie zaworów wymaga nie

tylko sam proces

funkcjonowanie produktu, to również

nadzór nad stanem rurociągów

systemy, urządzenia technologiczne

i armatura rurociągowa. za wsparcie

sprawny sprzęt,

armatura rurociągowa i stała

bezpieczeństwo jest realizowane

stały nadzór techniczny

konserwacja i naprawa.

Zasuwy klinowe z pozycji prowiantowej

szczelność w bramie i zasobie

szczelność są najtrudniejsze

obiekt ze wszystkich typów zaworów.

Należą do czterech powierzchni

systemy. Aby zapewnić szczelność

w nich trzeba dokładnie zrobić cztery

powierzchnie. W takim przypadku powierzchnie muszą:

dokładnie ustawione względem siebie

przyjaciel. największy technologiczny

wyzwaniem jest zapewnienie dokładności

parametry kąta migawki. Za osiągnięcie

precyzja w procesie technologicznym

należy użyć naprawy lub

specjalistyczne technologie

oprzyrządowanie do urządzeń uniwersalnych,

lub specjalistyczna naprawa

ekwipunek. Metody technologiczne

musi zapewnić jakość wszystkich

zestawy parametrów metrycznych.

Opis procesu technologicznego

Częściowy demontaż zaworu w celu naprawy, wymiana trzpienia lub klina odbywa się bez demontażu zaworu z rurociągu przy braku ciśnienia czynnika roboczego. Demontaż odbywa się w następującej kolejności:

- ustawić klin w pozycji górnej OTWARTE i zdjąć obudowę i wskazówkę (dla napędu elektrycznego JSC Tulaelektroprivod);

- ustawić klin w pozycji środkowej, opuszczając go o 3/4 pełnego skoku, jeśli zawór jest w pozycji OTWARTE lub podnosząc o ¼ pełnego skoku, jeśli zawór jest w pozycji ZAMKNIĘTY;

- zdemontować napęd elektryczny;

- odkręcić korek o 2-3 obroty i upewnić się, że w rurociągu nie ma średniego ciśnienia;

- zdjąć zapięcia pokrywy;

- Podnieś zespół, aż wyjdzie z obudowy. Odsuń węzeł i ustaw klin w pozycji pionowej na poduszkach;

- wyjąć głowicę wrzeciona ze współpracy z górnym rowkiem klina, po czym zespół montuje się w pozycji poziomej na okładzinach. W razie potrzeby zdemontowany zespół można całkowicie zdemontować.

Po sprawdzeniu i naprawie części i zespołów, zmontuj zawór w następującej kolejności:

- nasmarować i umieścić pierścień uszczelniający w rowku na końcu obudowy;

- zawiesić zespół pokrywy z wrzecionem i stojakiem w pozycji pionowej, ostrożnie włożyć głowicę wrzeciona w odpowiedni rowek klina i opuścić zmontowany zespół do wnęki obudowy. Powoli opuść jednostkę, prowadząc klin po prowadnicach między dyszami korpusu

Klin musi być zainstalowany w tej samej orientacji w stosunku do dysz korpusu;

- założyć łączniki pokrywy i równomiernie dokręcić je momentem dokręcania na krzyż:

Mcr.=(70±7) kgf. m - dla DN 500;

Mcr \u003d (120 ± 12) kgf. m - dla DN 600;

Mcr \u003d (140 ± 14) kgf. m - dla DN 700,800;

Mkr. =(190±19) kgf. m - dla DN 1000,1200;

Następnie zainstaluj napęd elektryczny zaworu i sprawdź działanie zaworu.

Całkowity demontaż zaworu w celu naprawy zespołu uszczelnienia przeprowadza się dopiero po demontażu zaworu z rurociągu.

Po zmontowaniu zasuwę należy doładować ciśnieniem Pn = 12,0 MPa przy otwartej zasuwie zgodnie z przepisami obowiązującymi na eksploatowanym obiekcie.

Naprawa zaworów na rurociągach

Naprawa armatury i rurociągów

Głównymi wadami rurociągów są naruszenia gęstości w połączeniach kołnierzowych, łączących i armaturowych. Wyeliminuj wyciek, dokręcając kołnierze, złączki. Jeśli wyciek się utrzymuje, połączenie jest demontowane, powierzchnie uszczelniające, uszczelki są sprawdzane, uszczelki są wymieniane w razie potrzeby, pęknięcia w rurach. Wyeliminuj awarie, stosując zaciski, okładziny, spawanie spawaniem elektrycznym lub gazowym. Pęknięcia w rurkach miedzianych są uszczelniane lutem.

Podczas naprawy rurociągów połączenia są dokładnie oczyszczane z brudu, tłuszczu, pozostałości produktów pośrednich oraz myte. Nierówności powierzchni uszczelniających czyścimy pilnikami, pilnikami igłowymi, skrobakami, przecieramy pastami ściernymi i proszkami. Połączenia gwintowe rurociągów uszczelniane są nicią lnianą, paką, czerwonym ołowiem, wapnem i specjalnymi pastami.

Naprawa rurociągów (kategorie wskazano w tabeli 20) przeprowadzana jest z uwzględnieniem wymagań Zasad projektowania i bezpiecznej eksploatacji rurociągów parowych i ciepłej wody, zatwierdzonych przez Gosgortekhnadzor w dniu 10.03.70.

Wymagania Przepisów nie obejmują rurociągów o parametrach kategorii 1 o średnicy zewnętrznej mniejszej niż 51 mm oraz kategorii 2, 3 i 4 o średnicy zewnętrznej mniejszej niż 76 mm; drenaż, czyszczenie i odprowadzanie z materiałów niemetalowych; konstrukcje pływające, elektrownie jądrowe i instalacje specjalne.

Do naprawy rurociągów podlegających Regulaminowi stosuje się wyłącznie dopuszczone przez nie materiały. Materiały, które nie posiadają paszportów lub certyfikatów, mogą być używane dopiero po przetestowaniu i kontroli.

Produkcja, instalacja i naprawa rurociągów i ich elementów powinny być wykonywane przez przedsiębiorstwa lub organizacje, które dysponują niezbędnymi środkami technicznymi i przeszkolonym personelem.

Produkcja i naprawa rurociągów podlegających rejestracji w organach Gosgortekhnadzor ZSRR może być wykonywana wyłącznie przez organizacje posiadające zezwolenie lokalnych organów Gosgortekhnadzor; rurociągi kategorii 1 z warunkowym przejściem większym niż 70 mm, jak a także 2 i 3 kategorie z warunkowym przejściem większym niż 100 mm. Inne rurociągi są zarejestrowane w przedsiębiorstwie - właścicielu rurociągu.

Pozwolenie na eksploatację nowo instalowanego lub remontowanego rurociągu wydaje okręgowy inspektor ZSRR Gosgortekhnadzor (dla rurociągu zarejestrowanego w nadzorach kotłowych), a dla rurociągów niezarejestrowanych w nadzorach kotłowych osoba odpowiedzialna za dobry stan w przedsiębiorstwie i bezpiecznej eksploatacji rurociągów.

Podczas naprawy dozwolone jest stosowanie wszystkich przemysłowych metod spawania, które zapewniają niezbędną niezawodność operacyjną połączeń spawanych rurociągów. Spawacze mogą spawać z certyfikatem. Prace spawalnicze prowadzone są w temperaturze otoczenia co najmniej 0°C. Podczas montażu rurociągu dozwolone jest spawanie w temperaturze minus 20 ° C (przy grubości spawanych elementów do 16 mm). Przy złej pogodzie spawacz i miejsce spawania muszą być dobrze zabezpieczone.

Awaria twornika. Najczęstsze wady to zużycie i uszkodzenie uszczelek dławnicy; zatarcie powierzchni uszczelniających; zużycie gniazda i tarczy zaworu; zużycie gwintu wrzeciona. Środki mające na celu ich wyeliminowanie wskazano w tabeli. 21.

ZAWÓR JEST W PEŁNI REGULOWANY OD 0 DO 100 .

Cały zakres i bez zwężeń.

biorąc pod uwagę bardzo brudne piony - najlepszy wybór pod względem trwałości.

Po raz pierwszy umieścili go na instalacji w Berdsku - administratorowi systemu Kenguryakh.

Dane początkowe: riser 1 cal I pragnienie klienta kenguraha : Instalując nowy grzejnik, chciałbym zachować jak największy obszar przepływu.

Istnieje kilka metod bez zwężania pionu:

Kangur to nie Australia!

To nie jest prosty sysadmin Berda: długo pracował w Instytucie Matematyki Akademii, w skrócie profesor nadzwyczajny - i bardzo nerwowy! Co oni tam robią? Czy kalkulują właściwy sprzęt do instalacji grzewczej?Ten kangur szybko i żwawo przeskoczył nad wędzonym: na 3/4 kranu jest też przewężenie - postawmy kran na 1 cal!  kenguraha: Chciałbym móc regulować wymianę ciepła grzejnika. Jakie są na to opcje, biorąc pod uwagę średnicę pionu?

kenguraha: Chciałbym móc regulować wymianę ciepła grzejnika. Jakie są na to opcje, biorąc pod uwagę średnicę pionu?

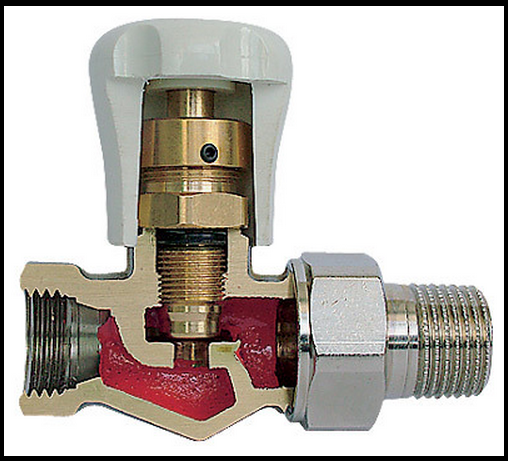

Dobra, myślę: w tej chwili szybko zerwiemy tego matematyka: zawsze jest przewężenie na zaworze termostatycznym:

czysto konstrukcyjna - dodatkowy opór hydrauliczny:

W stanie maksymalnie otwartym przepuszcza 3 razy mniej wody niż kran z pełnym otworem.

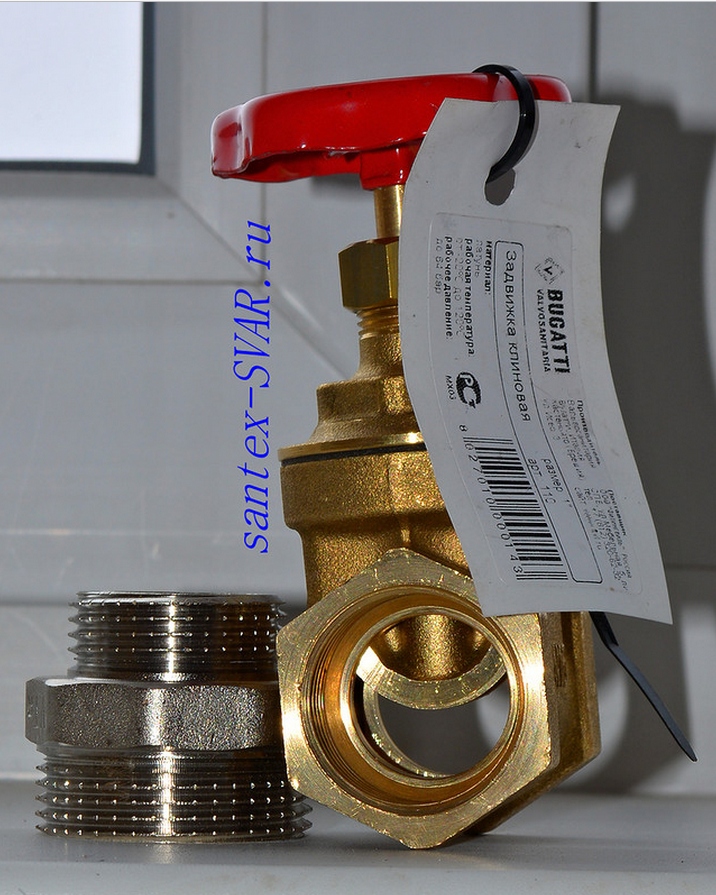

A w starej kobiecie jest dziura: okazuje się, że jest na sprzedaż zawór klinowy - pełny otwór.

W pełni regulowany od 100% do 0% (pełny zakres i brak zwężeń).

Podsumowanie: Australijski Skaczący Kangur jest lepszy w:

Zdjęcie prawdziwej instalacji: grzejnik żeliwny Mińsk to klasyk.

Zamówienie zostało wykonane w stylu nostalgii: „kotłownia z czerpaka” – wszyscy jesteśmy zrobieni w ZSRR.

Krany i zawory, kolanka do rur i brak nowoczesnego bimetalu: wszystko jest specjalnie dobrane zgodnie z designem tamtych czasów.

Obca bateria z innej galaktyki - niebiański, kosmiczny odcień.

Blatnoy, elitarny grzejnik „błękitnej krwi” – nie rozumieją tego fani wanien akrylowych.

A miłośnicy polipropylenu (warstw celofanowych) na ogrzewanie na ogół będą pluć.

Metody zużycia i odzyskiwania części

Okucia wymagające naprawy są demontowane, myte i wysyłane zmontowane do firmy naprawczej. Tutaj jest demontowany i naprawiane są wady. Najczęstszymi przyczynami awarii zaworów odcinających są nieszczelności spowodowane korozją, wyszczerbieniami, wgnieceniami ciał obcych na powierzchniach uszczelniających, a także deformacją korpusu zaworu pod wpływem obciążeń zewnętrznych i odkształceń temperaturowych.

Wewnętrzna wnęka korpusu jest sprawdzana pod kątem wykrycia skorup, pęknięć i innych wad. Uszkodzone miejsca nieprzelotowe w korpusie są wycinane na pełną głębokość do gołego metalu. Przed wycięciem pęknięć na ich końcach wierci się otwory o średnicy 8-10 mm. Krawędzie przylegające do miejsc cięcia czyści się pilnikiem i metalową szczotką. Po wytrawieniu 10% roztworem kwasu azotowego spękania są spawane metodą spawania łukiem elektrycznym i poddawane obróbce termicznej.

Podczas kontroli części żaluzji należy sprawdzić szczelność pierścienia uszczelniającego (gniazdo) w korpusie i czystość jego powierzchni. Migawka (brama, tarcze), trzpień, tuleja, wnęki dławnicy, głowica tulei i elementy złączne są sprawdzane pod kątem wyszczerbień, zarysowań, zadrapań i innych uszkodzeń. Uszkodzone części są wyrzucane i odnawiane.

Różne zlewy, wgłębienia, zarysowania i inne uszkodzenia powierzchni uszczelniających są eliminowane przez obracanie, szlifowanie i docieranie na maszynie. Wady o głębokości większej niż 0,5 mm na powierzchni uszczelniającej są eliminowane przez wstępne wycięcie wadliwego miejsca i napawanie na nim metalu, a następnie obróbkę. Jeżeli głębokość uszkodzenia jest mniejsza niż 0,5 mm, wykonuje się szlifowanie tarczą ścierną i docieranie.

Nieszczelności między korpusem a siedziskiem są eliminowane w zależności od rodzaju mocowania. Jeżeli siodełko jest mocowane w korpusie przez wciskanie, to jest ono wycinane z korpusu i zastępowane nowym, które jest przyspawane do korpusu ze wstępnym wycięciem miejsca lądowania.

Jeśli siodło jest osadzone na gwincie, odkręca się je za pomocą specjalnych kluczy i osprzętu. W przypadku normalnie zachowanego gwintu wkręca się nowe gniazdo za pomocą tego samego urządzenia, ale z dużym momentem dokręcania.

Jeśli gwint gniazda ma znaczne zużycie, jest wytaczany do większego rozmiaru z jednoczesnym wytaczaniem do spawania.

W to miejsce wciska się nowy pierścień i zgrzewa. Jeśli pierścienie są przyspawane do zaworu, to są one obracane na tokarce w specjalnym urządzeniu, w którym obie powierzchnie są toczone w jednej instalacji.

Następnie korpus zaworu przechodzi do szlifowania i docierania pierścieni. Obie strony klina są w tym przypadku spawane i obrabiane w uchwycie w jednym ustawieniu. Klin jest regulowany wzdłuż korpusu zaworu na poziomej maszynie do ostrzenia i docierania.

Obróbkę pierścieni uszczelniających zasuw klinowych można przeprowadzić nie tylko na tokarce, ale także na wytaczarce poziomej.

Przed naprawą wrzeciono jest oczyszczane ze śladów starego szczeliwa dławnicy, sadzy i brudu, myte w nafcie lub benzynie. Powierzchnia uszczelniająca wrzeciona musi być gładka jak lustro.

Niegłębokie wgniecenia i zadrapania, o głębokości większej niż 0,08 - 0,15 mm, są eliminowane przez docieranie pastą EOI lub proszkami szlifierskimi rozcieńczonymi w oleju.

Wewnętrzna powierzchnia części współpracujących z wrzecionem jest również sprawdzana pod kątem czystości i braku owalności.Jedną z pracochłonnych operacji przy naprawie armatury jest szlifowanie powierzchni uszczelniających. Docieranie płaskich części zbrojenia (siodło, kliny) odbywa się na płycie.

Docieranie można wykonać zarówno ręcznie, jak i mechanicznie. Projekt okrążeń dobierany jest w zależności od kształtu powierzchni do docierania i wielkości przejścia warunkowego.

Do mechanicznego docierania powierzchni uszczelniających stosuje się docierarki lub przystawki do wiertarek.

Docierarki posiadają ruch posuwisto – obrotowy docierarki z obrotem przed nią w jednym kierunku. Do pasty do docierania wprowadza się elektrokorund lub węglik krzemu o różnej wielkości ziarna. Docieranie odbywa się na jasny matowy kolor powierzchni uszczelniających.

Stosowana w praktyce metoda „ołówkowa” polega na nakładaniu cienkich ryzyk poprzecznych na przygotowane powierzchnie matryc, klina lub zatyczki (do gwintowników). Jeżeli po dopasowaniu docieranych powierzchni i ich wzajemnym ruchu, zagrożenia są wszędzie wymazane, uważa się, że osiągnięto dobre szlifowanie.

Po wymianie uszczelki i szczeliwa dławnicy zmontowany zawór wysyłany jest do testów gotowych wyrobów.