Produkty pirolizy węgla

Tak więc na samym początku naszego artykułu wspomnieliśmy, że dzięki pirolizie węgla można uzyskać następujące rodzaje produktów:

- Solidny

- Płyn

- gazowy

Teraz rozważ bardziej szczegółowo każdy rodzaj produktów pirolizy.

W wyniku pirolizy węgla kamiennego otrzymuje się koks w postaci stałej, który dziś wykorzystywany jest głównie w takich gałęziach przemysłu jak hutnictwo żelaza i metali nieżelaznych. Koks jest doskonalszym paliwem stałym niż węgiel, dlatego wykorzystuje się go do wytopu metali.

Jednak koks, chociaż jest głównym produktem pirolizy węgla, nie jest najcenniejszą rzeczą, jaką można wydobyć z tego surowca naturalnego. Produktem ubocznym tego procesu jest mieszanina gazowo-parowa, która zawiera wiele związków chemicznych. Mieszanina ta jest rozdzielana przez kondensację na składnik ciekły i gazowy, z których z kolei można otrzymać ponad 250 związków chemicznych.

Głównym płynnym produktem pirolizy węgla jest smoła węglowa, czarny płynny produkt będący złożoną mieszaniną związków organicznych. Ze smoły węglowej, poprzez dalsze przetwarzanie, substancje takie jak:

- Fenole

- Naftalen

- Antracen

- Różne związki heterocykliczne

- Oleje techniczne

- paliwo syntetyczne

Warto jednak zauważyć, że oleje i paliwa płynne otrzymywane w wyniku pirolizy węgla nie nadają się do stosowania w silnikach spalinowych, ponieważ zawierają w swoim składzie wiele zanieczyszczeń. Z tego powodu te produkty pirolizy wymagają dodatkowego oczyszczania przed dalszym użyciem. A to znacznie podnosi koszt tych produktów pirolizy, przez co ich produkcja nie jest zbyt opłacalna.

Gazowym produktem pirolizy węgla jest tzw. gaz pirolityczny, będący mieszaniną gazów palnych i różnych związków chemicznych. W wielu krajach świata gaz pirolityczny jest obecnie wykorzystywany jako alternatywne źródło energii, przede wszystkim termicznej.

Jeśli ta technologia jest dla nas całkiem nowa, to w niektórych krajach europejskich gaz pirolityczny od dawna stał się znanym paliwem. Ponadto gaz pirolityczny, a także smołę węglową można również wykorzystać do otrzymywania różnych związków chemicznych. Tak więc benzen, fenol i inne substancje są izolowane z tego gazu.

- Komentarze do artykułu

Treść drugiego bloku

Sprzęt do produkcji

Podstawą procesu produkcyjnego do produkcji węgla drzewnego są następujące mechanizmy:

- Hydrauliczna łuparka do drewna.

- Piły łańcuchowe.

- Waga.

- Piec na węgiel drzewny.

- Generator prądu.

Do budowy pieca należy wyposażyć otwartą i płaską powierzchnię, sam piec powinien być wysokiej jakości, zapewniający brak możliwości penetracji tlenu. W przeciwnym razie część surowca nie zostanie przetworzona, ale spalona.

Wideo: piec na węgiel drzewny.

Dobry piec jest zaprojektowany w taki sposób, aby gazy pojawiające się podczas utleniania były wprowadzane do pieca, tam wypalane i przesyłane w celu utrzymania wymaganej temperatury. Takie oszczędności energii są przyjazne dla środowiska i ekonomiczne.

Istnieje również sprzęt, w którym możliwe jest użycie tylko jednego kontenera. W takim przypadku ciągłość technologicznej produkcji węgla drzewnego zostaje zakłócona i pojawia się przestój. Sytuację tę rozwiązuje obecność wyjmowanych pojemników, w których można osobno wysuszyć, utlenić drewno opałowe i pozostawić je do wypalenia.

Nowoczesne technologie wykorzystywane do produkcji węgla drzewnego są bezodpadowe, przyjazne dla środowiska i ergonomiczne. Sprzęt nie wymaga dodatkowej i specyficznej pielęgnacji.W produkcji z reguły 3 osoby odpowiedzialne są za ciągłość procesu i automatyczną regulację maszyn.

Sprzęt różni się zmiennością, ale można je podzielić na 3 główne typy:

- Instalacje mobilne;

- Mechanizmy stacjonarne;

- Sprzęt pomocniczy.

Pierwsza i druga grupa sprzętu różnią się obecnością i brakiem możliwości jego przeniesienia. Ponadto niektóre typy urządzeń mają jedną funkcję suszenia i pirolizy.

Piece na węgiel drzewny ważą od 6 do 80 ton. Wybierając sprzęt mobilny warto sięgnąć po małe modele, które pozwolą na zmianę ich lokalizacji. Wybór na ich korzyść wynika z braku możliwości systematycznego dostarczania materiałów eksploatacyjnych do określonej lokalizacji. Instalacje mobilne składają się z modułów, są szybko montowane i demontowane. Można je zlokalizować bez tworzenia dodatkowych szop i pomieszczeń ochronnych.

Instalacje stacjonarne natomiast wymagają wydzielenia osobnego przystosowanego pomieszczenia, które może służyć jednocześnie jako magazyn wyrobów gotowych.

Instalacja sprzętu musi być przeprowadzona przez specjalistów i zgodna z przepisami GOST. Wszystkie instalacje muszą spełniać wymagania bezpieczeństwa i przyjazności dla środowiska, ponieważ odpady i pozostałości węglowe są spalane w piecach.

Sprzęt pomocniczy jest pożądany do nabycia, ponieważ znacznie obniża koszty, głównie o charakterze tymczasowym. Takie mechanizmy obejmują dozownik wagowo-pakujący, separator.

Zalety i wady kotłów pirolitycznych

W kotłach gazowych paliwo jest wykorzystywane najefektywniej, ponieważ spala się prawie całkowicie. Pozwala to nie tylko uzyskać więcej ciepła, ale także ogranicza szkodliwe emisje do atmosfery.

Niekiedy takie kotły służą do utylizacji odpadów produkcyjnych przy minimalnym zanieczyszczeniu powietrza. Dodatkowo zmniejsza się ilość popiołu, co zmniejsza częstotliwość czyszczenia (przy używaniu drewna opałowego – mniej więcej raz w tygodniu).

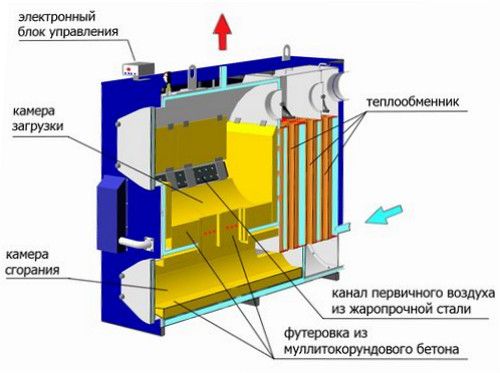

Przy bezpośrednim spalaniu paliwa stałego regulacja ogrzewania chłodziwa jest dość trudna. W kotłach pirolitycznych o długim spalaniu jest to możliwe dzięki sterowaniu dopływem powietrza.

Rozmiar użytego drewna opałowego może być dość duży, można użyć nie posiekanego drewna opałowego. Nowoczesne modele wyposażone są w sprzęt elektroniczny, który sprawia, że sterowanie procesem ogrzewania jest łatwiejsze i wygodniejsze.

Wady obejmują wysoki koszt sprzętu i wysokie wymagania dotyczące jakości surowców. Oszczędności na paliwie z biegiem czasu zwrócą koszty sprzętu. Jako paliwo zaleca się stosowanie drewna opałowego suszonego przez 12 miesięcy o wilgotności 12-20%.

W przeciwnym razie kocioł nie będzie pracował z deklarowaną mocą, a także zgaśnie przy zmniejszeniu dopływu powietrza. Jeśli temperatura płynu chłodzącego w rurze powrotnej jest niska, temperatura w komorze pierwotnej obniży się, co może spowodować wygaśnięcie paliwa.

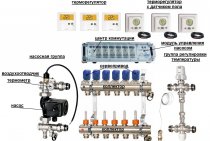

Aby tego uniknąć, czasami montowana jest specjalna rura obejściowa. Jednocześnie konstrukcja systemu grzewczego staje się bardziej skomplikowana, a koszt instalacji wzrasta.

Korzystanie z wymuszonej trakcji

Aby zapewnić prawidłową pracę kotła do pirolizy o długim spalaniu, wymagane jest doprowadzenie powietrza pierwotnego i wtórnego. Ciąg wymuszony zapewnia wentylator lub oddymiacz, który pracuje na zasilaniu.

To pozwala:

- szybko podnieść temperaturę w komorze spalania i systemie grzewczym jako całości;

- przyspieszyć rozpoczęcie procesu pirolizy;

- przedłużyć pracę kotła na jednym załadunku paliwa;

- automatycznie utrzymuje temperaturę płynu chłodzącego.

Jedynym minusem jest potrzeba stałego dostarczania energii. W przypadku jego braku praca systemu grzewczego zostaje zawieszona.Wyjściem z sytuacji może być zastosowanie kotła o ciągu naturalnym, który nie wymaga podłączenia elektrycznego.

Do jego pełnego działania wymagany jest dobrze zaprojektowany i zamontowany komin. Kotły te należy czyścić częściej. Ze względu na brak elektroniki prawdopodobieństwo awarii jest zminimalizowane. Jednak sprawność takich kotłów jest niższa, co rekompensuje niższy koszt.

Zastosowanie kotłów do pirolizy na paliwo stałe jest jednym z najskuteczniejszych sposobów organizowania autonomicznego ogrzewania. Nowoczesny sprzęt elektroniczny sterujący procesem pracy pozwala zautomatyzować proces ogrzewania.

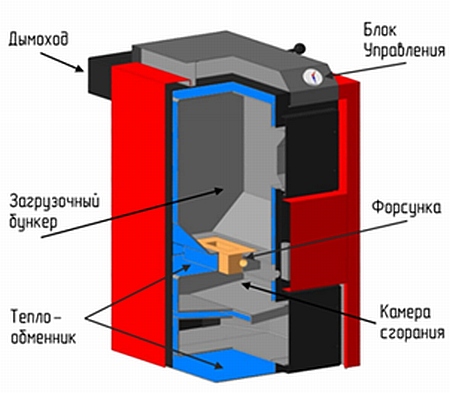

Brak gazu lub niewystarczająca moc sieci elektrycznych zmusza właścicieli domów do rozwiązania problemu ogrzewania zimowego za pomocą sprzętu na paliwo stałe. Wśród tych jednostek odrębną grupę wyróżniają kotły pirolityczne o długim spalaniu (druga powszechna, nie do końca jednak dokładna nazwa to kotły generujące gaz). Powodem tego jest ich wysoka sprawność – do 85% oraz duży zakres mocy urządzenia – od 30 do 100%.

Jak ogrzać kocioł ze spalaniem pirolitycznym węglem

- Rozpalanie kotła pirolitycznego na węglu - przy całkowicie otwartej klapie rozpalany jest węgiel. Zabronione jest używanie nafty, benzyny i innych związków, które pozwalają szybko zapalić płomień. Do rozpalania używa się niewielkiej ilości suchego drewna opałowego.

- Przełączenie kotła w tryb pirolizy - po rozpaleniu przez 15-20 minut klapa zostaje zakryta i przełączona w tryb pirolizy. Z jednej zakładki kocioł działa jeszcze przez kilka dni.

Który węgiel jest lepszy do kotłów do pirolizy

wysoka temperatura

Projekt przewiduje palenisko ładowane od góry wykonane z grubościennej stali lub żeliwa. Pomimo zmian w strukturze wewnętrznej konieczne jest ogrzewanie kotła do pirolizy wyłącznie węglem, którego gatunek jest wskazany w dokumentacji technicznej.

Odrębne wymagania dotyczą wielkości frakcji. Lepiej jest ogrzewać kotły automatyczne drobnym węglem od 0,5-2 cm, wynika to ze specyfiki zasilania paliwem ślimakowym.

- Antracyt - na węglu antracytowym działają najnowocześniejsze modele urządzeń grzewczych. Węgiel ma dobre właściwości kaloryczne i niewielką pozostałość popiołu.

- Węgiel – uzasadnione jest również stosowanie węgla w kotłach do pirolizy. Ten rodzaj paliwa jest standardem obliczania wartości opałowej.

- Węgiel brunatny - charakteryzuje się dużą zawartością popiołu, w wyniku czego często obserwuje się wypalenie rusztu. Stosowanie węgla brunatnego w kotle do pirolizy jest możliwe tylko wtedy, gdy istnieje system podgrzewania powietrza przed wprowadzeniem go do pieca. Zabronione jest stosowanie wysokopopiołowych i mokrych odmian skalnych.

- Węgiel długopłomieniowy - dostarczany w kęsach i dużych frakcjach. Swoją nazwę zawdzięcza zdolności spalania długim płomieniem, jak drewno. Jednocześnie czas spalania węgla długopłomieniowego jest około 2-2,5 razy dłuższy niż drewna opałowego.

- Brykiety węglowe powstają z odpadów węglowych poprzez prasowanie i dodawanie mas wiążących. Brykiety szybko się zapalają i mają dobre właściwości kaloryczne. Jako zalety wyróżniają również prawie całkowity brak pozostałości popiołu i żużla.

optymalne typy

Zużycie węgla w kotle pirolitycznym

środowiskotwarda mroźna zima

Obliczenia wykonujemy w następujący sposób:

- Oblicz ogrzewany obszar - w tym celu długość domu mnoży się przez jego szerokość.

- Wymaganą moc kotła oblicz ze wzoru 1 kW = 10 m².

- Oblicz koszt ogrzewanego obszaru. Średni koszt sezonu grzewczego wyniesie 550 kg na każde 10 kW kotła lub 100 m².

- Otrzymaną wartość mnoży się przez liczbę miesięcy sezonu grzewczego.

Producenci w dokumentacji technicznej podają, jak długo kocioł będzie pracował na jednej karcie węgla, wymieniają wszystkie dozwolone rodzaje paliwa, przybliżone zużycie i inne cechy.

Wybór marki producenta urządzeń do pirolizy węgla

Rynek krajowy

- Ogrzewanie pirolityczne kotły węglowe produkcji rosyjskiej - wytwarzane produkty są dostosowane do krajowych warunków eksploatacji, bezpretensjonalne do jakości paliwa. Najpopularniejsze modele to Trajan, Gejzer, Divo.

- Odmiany importowanych kotłów węglowych do pirolizy - wytwornice ciepła produkowane w krajach UE wykonane są ze stali lub żeliwa. Dopuszcza się konstrukcję kombinowaną, w której stosuje się ruszty żeliwne wraz ze stalowym wymiennikiem ciepła.Produkty wyróżniają się wysoką niezawodnością, pełną automatyzacją procesu spalania oraz długą żywotnością. Popularny jest skład firm: Buderus, Atmos itp.

Kotły rosyjskie

Jak wybrać kocioł do pirolizy

Rynek zapewnia kupującemu szeroki wybór. Większość jednostek jest dziełem czeskich producentów, ale prym wiodą przedstawiciele Niemiec. Prawie wszystkie modele potrzebują prądu, mogą być zasilane węglem, drewnem lub łączone.

Przy wyborze zwracaj uwagę na:

- moc jednostkowa;

- projekt zewnętrzny;

- liczba obwodów.

Kupując taki grzejnik, należy odpowiednio dobrać jego moc, aby w pomieszczeniu było wystarczająco dużo ciepła. Benchmark jest następujący: 1kW mocy kotła do pirolizy jest potrzebne do ogrzania 10 m2 m lokalu. Uwzględnia to fakt, że dom jest dobrze ocieplony, wysokość ścian nie przekracza 3 metrów. Jeśli możliwe są straty ciepła w domu, kupujący nie jest pewien niezawodności budynku, a następnie bierze się pod uwagę nie 1 kW, ale 1,3 kW. Na przykład dla pokoju o powierzchni 30 m2. m potrzebuję jednostki do pirolizy o mocy co najmniej 3,9 kW (1,3 kW * 30 m2 / 10 = 3,9 kW).

Kotły do pirolizy są urządzeniami technologicznymi, posiadają dużą ilość elektroniki i różnorodne ustawienia, droższe posiadają panel sterowania i piec ceramiczny, który pozwala utrzymać ciepło przez długi czas, dobre parametry techniczne. W ofercie znajdują się również nowsze modele: kocioł do pirolizy w żeliwnej obudowie (niemiecki producent Dakon).

Istnieją również modele, które nadal mogą funkcjonować bez prądu. Są to kotły OROR (czeski). Istota ich pracy jest następująca: powstawanie gazów następuje podczas pirolizy paliwa, ich droga przechodzi przez palnik typu dyfuzyjnego, gdzie kierowane są do komory spalania.

Spalanie następuje z powodu powietrza wtórnego. Powietrze wtórne nie jest wzmacniane przez wentylator i nie jest kierowane do komory spalania, w przeciwieństwie do większości modeli jest zasysane do komory podczas ruchu gazów. Ułatwia to specjalna porowata rurka. Poprzez otwarcie przepustnic powietrza wtórnego i pierwotnego regulowana jest moc kotła. Takie modele działają całkowicie autonomicznie, gwarantują sprawność 89%.

Autonomiczne systemy grzewcze mają znaczenie przede wszystkim tam, gdzie nie ma możliwości podłączenia do głównego źródła ciepła. Jednym z nowoczesnych typów takich systemów są kotły do pirolizy na paliwo stałe o długim okresie spalania.

Różne modele dostępne w sprzedaży różnią się mocą, wyposażeniem i ceną. Takie kotły mają wysoką sprawność i minimalną ilość emisji produktów spalania do atmosfery. Możliwość automatyzacji sterowania sprawia, że korzystanie z nich jest wygodniejsze.

Istota kotła do pirolizy

Taki kocioł do pirolizy nazywany jest również kotłem wytwarzającym gaz. Istota pracy przy spalaniu pirolitycznym paliwa: pod wpływem wysokich temperatur iw warunkach braku tlenu paliwo stałe (węgiel brunatny, brykiety z węgla drzewnego) rozkłada się na lotne cząstki.Okazuje się, że jest to tak zwany gaz pirolityczny. Wskaźniki temperatury urządzeń grzewczych 200-800 stopni. Ta reakcja chemiczna przyczynia się do lepszego nagrzewania i suszenia paliwa w kotle, następuje nagrzewanie, które odbywa się w kierunku spalania powietrza.

Wysoka temperatura sprzyja mieszaniu tlenu z uwolnionym gazem pirolitycznym. W rezultacie gaz się pali. Z palącego się gazu wytwarzana jest energia cieplna. Należy zauważyć, że gaz pirolityczny oddziałuje również z węglem aktywnym podczas jego spalania. Dlatego opuszczając kocioł, spaliny praktycznie nie zawierają szkodliwych składników. Są raczej mieszaniną dwutlenku węgla i pary wodnej. Powstały CO2 trafia do środowiska trzykrotnie mniej niż po pracy konwencjonalnych kotłów na węgiel lub drewno. Jednostki te są uważane za przyjazne dla środowiska, nie zanieczyszczają środowiska.

Jednostki tego typu pracują na węglu i paliwie drzewnym. Jeśli użyjesz niskiej jakości surowego paliwa, grzałka straci moc nawet do 50%. Takie paliwo słabo się pali, dymi, mało się nagrzewa i skraca żywotność kotła i komina.

Zalety jednostek pirolizy:

- moc regulowana od 30% do 100%;

- proces czyszczenia i konserwacji jest prosty;

- małe zapotrzebowanie na paliwo;

- dostawa paliwa na dzień tylko raz;

- duża ilość paliwa spala się jednocześnie;

- wykorzystanie paliwa surowego przez kocioł węglowy o wilgotności nie większej niż 20%.

Wady:

- drogie urządzenie grzewcze;

- potrzebujesz energii elektrycznej.

Każdy rodzaj paliwa spala się inaczej. W przypadku paliwa węglowego brąz pali się w 8 godzin, a czarny w 10 godzin. W przypadku kotłów do pirolizy możliwe są oszczędności, nawet biorąc pod uwagę takie wady, jak zapotrzebowanie na energię elektryczną, a nie niski koszt. Do zasilania wentylatora potrzebna jest energia elektryczna, ale do działania potrzebuje tylko 85 watów (jak zwykła żarówka). Jeśli jest to problem, poradzi sobie z nim generator diesla.

Zalety urządzeń grzewczych typu piroliza

- Oprócz wysokiej wydajności i możliwości kontrolowania mocy, do zalet tego sprzętu można zaliczyć długi czas palenia na jednej zakładce.

- Wysoka przyjazność dla środowiska: proces spalania przebiega do momentu prawie całkowitego rozłożenia paliwa na substancje obojętne - wodę i dwutlenek węgla, kominy nie są zarośnięte smołą. Powstają nieistotne gazowe szkodliwe substancje jako produkty uboczne.

- Wykluczony dym w pokoju. Brak tworzenia sadzy, ilość powstającego popiołu jest minimalna. Prosta automatyka ułatwia sterowanie jednostką.

- Różnorodność paliw: drewno, odpady drzewne, węgiel – to zaleta kotłów.

- Nie wymaga częstej konserwacji: produkty spalania nie zanieczyszczają urządzenia, ale wymagane jest okresowe czyszczenie. Zaawansowana technologicznie automatyka monitoruje awarie i zapobiega ich występowaniu.

PRAWO

1. Instalacja do produkcji węgla drzewnego, charakteryzująca się tym, że jest wykonana w postaci poziomo zorientowanego korpusu z ogniotrwałymi ścianami końcowymi i bocznymi, podzielonej pionowo zorientowanymi przegrodami ogniotrwałymi na co najmniej jeden blok pieca, co najmniej jeden blok pirolizy i bloku spalin, w dolnej części obudowy znajduje się co najmniej jeden kolektor gazów pirolitycznych, a w ścianach bocznych i/lub przegrodach obudowy znajdują się kanały na mieszankę parowo-gazową, spaliny, dopływ powietrza wtórnego i cyrkulacja pary wodnej, natomiast jednostka spalania wykonana jest w postaci komory spalania z otworami wlotowymi i przepustnicami regulującymi dopływ powietrza pierwotnego, jednostka pirolizy zawiera co najmniej dwie komórki utworzone przez ściany obudowy i/lub przegrody pionowe , z co najmniej jedną retortą umieszczoną w każdej z cel, wyposażoną w rurę spustową kanał mieszaniny parowo-gazowej jest połączony z jednej strony z jednostką spalania, z drugiej strony z jednostką pirolizy; kanał cyrkulacji pary wodnej jest połączony z jednej strony z kolektorem gazów pirolitycznych, a z drugiej strony z jednostki wylotowej spalin, natomiast kolektor gazów pirolitycznych jest połączony z jednej strony z rurą wylotową retorty, az drugiej strony z jednostką spalania.

2. Instalacja według zastrz. 1, znamienna tym, że w ścianach każdej komórki jednostki pirolizy znajdują się otwory do połączenia wnęki komórki z kanałem mieszaniny pary i gazu oraz kanałem do usuwania gazów spalinowych.

3. Instalacja według zastrz. 1, znamienna tym, że komora jednostki pirolizy jest wyposażona w szczelną pokrywę ogniotrwałą.

4. Instalacja według zastrzeżenia 1, znamienna tym, że urządzenie do odprowadzania spalin jest wykonane w postaci komory utworzonej przez ściany i/lub przegrody obudowy, z otworami do połączenia komory urządzenia do odprowadzania spalin z kanały doprowadzenia powietrza wtórnego, pary wodnej i spalin.

5. Instalacja według zastrz. 1, znamienna tym, że wlot wtórnego kanału doprowadzającego powietrze znajduje się w końcowej ścianie obudowy, a wylot znajduje się w ścianie jednostki do usuwania spalin.

6. Instalacja według zastrz. 1, znamienna tym, że kanały cyrkulacji pary wodnej znajdują się w kanałach wtórnego zasilania powietrzem.

7. Instalacja według zastrz. 6, znamienna tym, że jest wyposażona w kurek dwudrogowy, skonfigurowany do odcinania kanału cyrkulacji pary wodnej od kolektora gazu pirolitycznego.

8. Instalacja według zastrz. 1, znamienna tym, że komórki jednostki pirolizy są wykonane z kwadratowego przekroju poziomego.

9. Instalacja według zastrz. 1, znamienna tym, że każda retorta jest umieszczona w środkowej części komórki z odstępem nie większym niż 0,4 m od jej ścian.

10. Instalacja według zastrzeżenia 4, znamienna tym, że objętość komory spalania jednostki spalania wynosi nie więcej niż 37% objętości komórek jednostki pirolizy i nie mniej niż 110% objętości komory jednostka usuwania spalin.

11. Instalacja według zastrzeżenia 2, znamienna tym, że powierzchnia otworów do połączenia z kanałem mieszaniny pary i gazu każdej komórki wynosi nie więcej niż 140% pola przekroju poprzecznego kanału mieszanina pary i gazu.

12. Instalacja według zastrzeżenia 1, znamienna tym, że retorta jednostki pirolizy jest wykonana w postaci korpusu z dnem, pokrywą i cylindryczną ścianą boczną, wyposażoną w rurę wylotową gazu połączoną z kolektorem gazu pirolitycznego, natomiast ściana boczna jest wielowarstwowa, a rura wylotowa gazu jest zamontowana w górnej części ściany bocznej.

13. Instalacja według zastrzeżenia 1, znamienna tym, że ściana boczna retorty jest utworzona z co najmniej jednej blachy zwiniętej w rolkę lub z dwóch metalowych cylindrów umieszczonych współosiowo ze szczeliną technologiczną.

14. Instalacja według zastrzeżenia 1, znamienna tym, że zawiera jednostkę filtrującą, oddymiacz i komin, połączone szeregowo przez rurę wydechową z jednostką do usuwania spalin.

Start kotła

Podczas uruchamiania jednostki pirolizy warto wziąć pod uwagę charakterystyczne cechy, którymi różni się od klasycznych kotłów. Praca urządzenia w trybie generatora gazu odbywa się dzięki dwóm komorom, które wyposażone są w bramki (klapy)

Ale nie wszyscy pamiętają, że taką jednostkę grzewczą należy najpierw rozgrzać.

Po osiągnięciu temperatury w zakresie +500- +800 stopni można rozpocząć zanurzanie paliwa stałego, a dopiero potem wprowadzić klapę w tryb pirolizy i uruchomić oddymiacz. Czysty żółto-biały płomień (ryc.3) potwierdza prawidłowe ustawienia wytwornicy gazu, że w mieszaninach dymu nie ma toksycznych produktów spalania.

Taka sekwencja działań podczas rozruchu gwarantuje powolne i beztlenowe spalanie paliwa, efektywne uwalnianie i spalanie gazu pirolitycznego (czystego), stałą komfortową temperaturę pokojową przez 24 godziny.

Zasada działania kotła pirolitycznego przy długim spalaniu

Kotły pirolityczne o długim spalaniu zyskują sporą popularność, a szczególnie w tych rejonach, gdzie nie ma dostępu do gazu

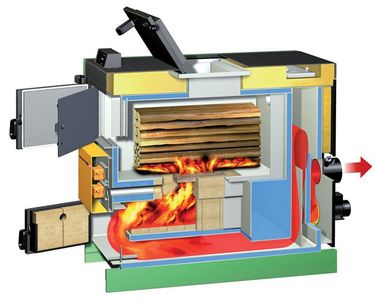

Działanie urządzenia opiera się na rozkładzie paliwa organicznego (drewna opałowego) w warunkach wysokiej temperatury i braku tlenu, a następnie spalaniu uwolnionych gazów pirolitycznych. Ponieważ proces można warunkowo podzielić na dwa etapy, do jego przepływu stosuje się palenisko z dwoma przedziałami. Paliwo umieszczane jest w komorze załadunkowej, która zaczyna się palić. Proces spalania płynnie przechodzi w rozkład termiczny ze względu na ograniczony dostęp tlenu niezbędnego do spalania. Wysoka temperatura i niskie stężenie tlenu prowadzi do powstawania produktów rozkładu: koksu i gazu pirolitycznego. Ten ostatni, wchodząc do drugiej komory, ulega spaleniu już w obecności powietrza wtórnego. Często jest wymuszany siłą za pomocą dmuchawy lub wyciągu dymu. Proces spalania przebiega w temperaturach powyżej 1000°C. Z produktów spalania ciepło przekazywane jest do cieczy wypełniającej wymiennik ciepła. Ostateczne produkty gazowe procesu odprowadzane są przez komin.

Do tej pory kotły pirolityczne o długim spalaniu są uważane za najbardziej wydajne i ekonomiczne urządzenia grzewcze. Złożone dwukomorowe urządzenie kotła wyjaśnia jego wysoki koszt. Sprawność, najwyższa wśród urządzeń grzewczych, pozwala na szybki zwrot kosztów kotła.

Produkcja węgla drzewnego

Zaletą biznesu opartego na wykorzystaniu bardzo tanich lub darmowych surowców jest wysoka rentowność i szybki zwrot z produkcji.

Natura „produkuje” drewno w wystarczających ilościach, dzięki czemu zakład węglowy może działać przez cały rok i na pełnych obrotach.

Ponadto, w przeciwieństwie do przemysłu drzewnego, jakość surowca nie ma większego znaczenia, co pozwala na wykorzystanie drewna posuszowego oraz drzew suchych i wyprostowanych.

W tym artykule rozważymy szczegółowy plan organizacji firmy zajmującej się przetwarzaniem surowców drzewnych na wysokiej jakości węgiel drzewny na grilla lub do dalszego wykorzystania do celów medycznych.

Nasza wycena biznesu:

Inwestycje początkowe - od 300 000 rubli.

Nasycenie rynku jest średnie.

Złożoność założenia firmy to 5/10.

Zasada działania

W przeciwieństwie do tradycyjnych kotłów na paliwo stałe, kotły do pirolizy wykorzystują podwójny cykl spalania. W procesie rozkładu termicznego substancji organicznych uwalniane są gazy pirolityczne, których spalanie prowadzi do dużego uwolnienia energii cieplnej.

Zastosowanie pirolizy pozwala uzyskać więcej ciepła ze spalania paliwa. Kotły pirolityczne (generujące gaz) posiadają dwie komory – do spalania paliw stałych i uwalnianego gazu.

W pierwszej komorze spalanie zachodzi przy niskim poziomie tlenu i wysokiej temperaturze (200-800 °C), co rozpoczyna proces pirolizy. Ilość emitowanych gazów zależy od użytego surowca. Najlepiej nadaje się drewno, które podczas spalania uwalnia największą ilość gazu pirolitycznego.

Optymalna grubość drewna opałowego wynosi od 70 mm, oprócz nich można stosować pelety lub trociny w ilości nie większej niż 25%, ponieważ nie zapewniają wystarczającej mocy spalania.

Praca kotła generującego gaz o długim spalaniu odbywa się zgodnie z następującym schematem:

- Paliwo umieszczane jest na ruszcie (rucie ogniotrwałym) przez okienko załadunkowe.

- Zapewnij do niego dopływ powietrza pierwotnego.

- Zapalić paliwo i doprowadzić je do trybu, osiągając wymaganą temperaturę.

- Dopływ powietrza pierwotnego jest ograniczony poprzez zamknięcie zaworu, dzięki czemu rozpoczyna się proces pirolizy.

- Gaz pirolityczny za pomocą wentylatora dostaje się do komory wtórnej, w której dostarczane jest powietrze wtórne.

- Gorący gaz w kontakcie z tlenem spala się, wydzielając dużą ilość ciepła, które podgrzewa chłodziwo w wymienniku ciepła.

- Produkty spalania odprowadzane są przez komin.

W zależności od ilości napływającego powietrza wtórnego reakcja zachodzi z różną szybkością. Pozwala to kontrolować temperaturę chłodziwa za pomocą automatycznego zaworu, ograniczając dopływ powietrza do dopalacza.

Przy optymalnej jakości spalanego drewna sprawność kotłów do pirolizy o długim spalaniu wynosi 85-90%. Wskaźnik ten gwałtownie spada wraz ze wzrostem wilgotności drewna opałowego, ponieważ para wodna zmniejsza stężenie gazów palnych.

Produkcja węgla drzewnego

Technologia produkcji węgla drzewnego jest stosunkowo prosta, ale nadal wymaga pewnej kultury wytwarzania i znajomości cech procesów technologicznych. Nieprzestrzeganie procesów technologicznych prowadzi do zmniejszenia uzysku węgla, otrzymuje się węgiel z pęknięciami, drobny, pachnący smołą, niespalony.

|

Aby uzyskać węgiel z drewna, musi zostać poddany procesowi pirolizy, rozkładu bez tlenu. Drewno rozkłada się pod wpływem ciepła w retorcie - stalowym pojemniku ze szczelnie zamkniętymi otworami załadunkowymi, ogrzewanie następuje poprzez umieszczenie retorty w specjalnym piecu. |

Gazy uwalniane podczas procesu pirolizy są odprowadzane specjalną rurą z retorty do komory spalania i tam spalane. Ze względu na stały dopływ emitowanego gazu do paleniska, zużycie drewna opałowego jest minimalne dla podtrzymania spalania. Pirolizę można podzielić na trzy główne etapy, które różnią się od siebie pomiarami kontrolnymi oraz widocznymi oznakami.

Suszenie drewna to pierwszy krok. Występuje w temperaturze poniżej 150°C, z surowca wydostaje się wilgoć. Proces techniczny dopiero zaczyna się od tego, że drewno opałowe brzozowe posiekane do pożądanego rozmiaru jest umieszczane w retorcie, otwór zasilający jest zamknięty i umieszczony w komorze suszącej.Surowce muszą być zgodne z GOST 24260-80.

|

Aby zmielić półfabrykaty do optymalnego rozmiaru, długość nie przekracza 0,5 m, a średnica nie przekracza 0,1-0,15 m, stosuje się specjalną maszynę - elektryczną łuparkę do drewna. Po wysuszeniu drewna retorta jest przenoszona do komory pirolizy za pomocą mechanizmu podnoszącego (np. belki dźwigowej). Tam odbywa się drugi etap - właściwa piroliza, sucha destylacja. |

Ze względu na fakt, że drewno składa się z całego kompleksu związków organicznych, proces rozkładu drewna jest bardzo złożony. Związki organiczne mają różne masy cząsteczkowe, więc reakcje chemiczne zachodzące między nimi również są różne. W ramach tej strony sensowne jest opisywanie tych reakcji tylko w sposób ogólny, ponieważ trudno będzie obliczyć lub szczegółowo opisać wszystkie te reakcje.

|

Ogólnie rzecz biorąc, w procesie pirolizy zachodzą sekwencyjne i równoległe reakcje chemiczne, które prowadzą do pojawienia się nowych wiązań i zerwania starych wiązań, które istniały przed obróbką cieplną. Powstałe nowe substancje zaczynają wzajemne reakcje. Xylan zaczyna się rozkładać najpierw w temperaturze 150°C, proces trwa w temperaturze 250°C lub wyższej. Proces ten prowadzi do powstania substancji takich jak kwas octowy, furfulol i gazy. |

||

|

Ponadto hemicelulozy zaczynają pękać na powierzchni drewna w temperaturze 170-200°C. |

||

|

Lagnina zaczyna się następnie rozkładać w temperaturze 200°C, co prowadzi do uwolnienia lotnych związków niskocząsteczkowych. Celuloza rozkłada się w 300°C. Na tym etapie można wyróżnić okres zwany egzotermicznym, który jest bardzo ważny dla całego procesu spalania węgla drzewnego. W tym okresie piroliza przebiega energicznie, uwalniane jest ciepło reakcji, zachodzi to w temperaturze około 280 ° C. Temperatura drewna zacznie spontanicznie rosnąć, aż do uwolnienia całego ciepła egzotermy. W kolejnym etapie, kalcynacji węgla, ponownie wymagane będzie zewnętrzne doprowadzenie ciepła. |

Trzeci etap to kalcynacja węgla. Jeżeli węgiel powstał na poprzednim etapie, to na tym etapie żywice w niewielkiej ilości i wiele nieskraplających się gazów oddziela się od powstałego węgla. Dzieje się tak w temperaturach od 350°C do 550°C. Kalcynacja odbywa się w tej samej komorze pirolizy.

| Ostatnim etapem jest chłodzenie, pakowanie, przechowywanie. Po zakończeniu procesu pirolizy retorty z gotowym węglem są wyjmowane z komory pirolizy pojedynczo lub parami za pomocą dźwigara i montowane w kasecie do chłodzenia. Czas chłodzenia zmienia się w zależności od czynników zewnętrznych (pora roku, obecność lub brak wiatru, opady). |

Schłodzone retorty są ponownie podnoszone i zawieszane nad napełniarką, po otwarciu dolnych otworów wylotowych są opróżniane. Następnie węgiel jest przesiewany z drobnych frakcji i pyłu, pakowany, ważony i zszywany w worki z węglem.

Opakowane produkty są przechowywane w magazynie do czasu dalszej wysyłki do konsumentów.

Uwolnione od węgla retorty ponownie napełnia się drewnem opałowym i umieszcza w suszarce.