Cechy konstrukcyjne

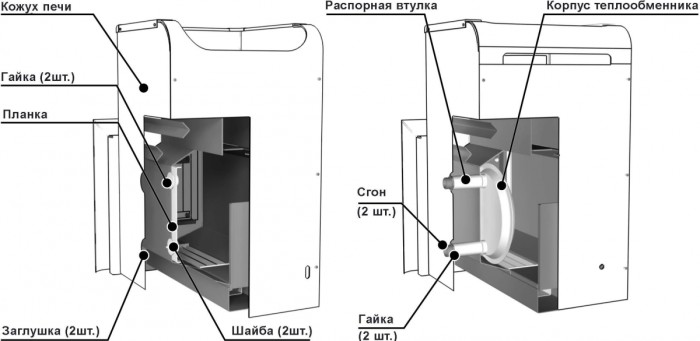

Najczęściej metalowy zbiornik o pojemności do 5 litrów z wbudowanymi rurami pełni rolę wymiennika ciepła. Nie ma bezpośredniego kontaktu z ogniem. Urządzenie pozwala na podgrzanie zimnej wody, która następnie wpływa do grzejników lub wymiennego zbiornika o większej pojemności znajdującego się w tym samym lub sąsiednim pomieszczeniu.

Dzięki temu ogrzewając piec w jednym pomieszczeniu, możliwe będzie ogrzanie drugiego. Zgodnie z jego konstrukcją wymiennik ciepła do pieca może być zewnętrzny i wewnętrzny.

Ten typ jest bardzo podobny do zbiornika wypełnionego płynem chłodzącym. Wewnątrz zbiornika znajduje się część rury służącej do odprowadzania produktów spalania. Pod względem konstrukcji zewnętrzny wymiennik ciepła jest bardziej złożony niż wewnętrzny, ponieważ nakłada zwiększone wymagania na wykonywanie prac spawalniczych.

Jednak jego konserwacja jest znacznie łatwiejsza. W razie potrzeby zbiornik można zdemontować w celu usunięcia kamienia lub wyeliminowania wycieków.

Wnętrze

Montowany jest nad komorą ogniową bezpośrednio w piecu. Jest łatwy w instalacji, ale jeśli konieczna jest konserwacja, mogą pojawić się pewne trudności. Zwłaszcza jeśli piekarnik jest wykonany z cegieł.

Aby tego uniknąć, w momencie opracowywania projektu warto zadbać o łatwość konserwacji przyszłego wymiennika ciepła.

Plusy i minusy piekarnika

Zwykły piec nierównomiernie rozprowadza ciepło: tuż obok pieca jest bardzo gorąco, a im dalej, tym zimniej. Obecność obiegu wody pozwala na równomierne rozprowadzanie ciepła wytwarzanego przez piec po całym domu.

Dzięki temu tylko jeden piec jest w stanie ogrzać jednocześnie kilka pomieszczeń w domu. Piec działa prawie tak samo jak kocioł na paliwo stałe. Tylko, że nie tylko podgrzewa płyn chłodzący i obieg wody. Dodatkowo ogrzewane są ściany i kanały dymowe, które również odgrywają ważną rolę w procesie ogrzewania.

Wymiennik ciepła (cewka) jest głównym elementem pieca. Zainstalowany jest w części paliwowej pieca i tam podłączony jest cały system podgrzewania wody.

Zalety pieca z obiegiem wody obejmują następujące cechy:

- Przede wszystkim dla takiego pieca nie jest konieczne kupowanie drogich jednostek i komponentów.

- Prawidłowo zbudowany piekarnik będzie Ci służył przez długi czas, nie wymagając kosztownych napraw. Czasami wystarczy niewielki kosmetyk.

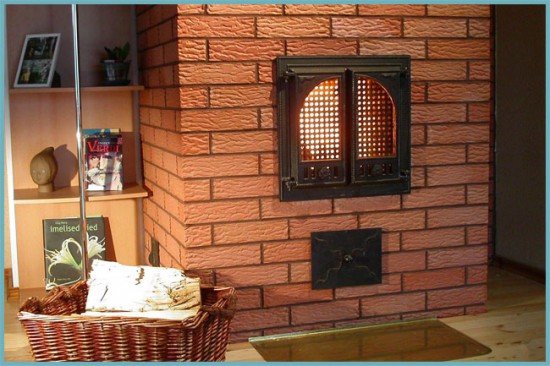

- Możesz stworzyć piec o dowolnym kształcie: kształcie, rozmiarze, dekoracji - wszystko to według Twojego gustu i możliwości finansowych.

- Jeśli porównamy piec wyposażony w obieg wody i kocioł na paliwo stałe, to za pomocą pierwszego ogrzewa się nie tylko płyn chłodzący, ale także wyloty dymu.

- Cewka może być wyposażona w już zbudowany piec. Można go również włożyć do piekarnika.

Ten rodzaj ogrzewania ma również wady.

- Gdy wymiennik ciepła jest włożony do części paliwowej, cenna przestrzeń tej ostatniej jest znacznie zmniejszona. Problem można rozwiązać, jeśli wymiennik ciepła zostanie wbudowany w piec na etapie jego budowy. Trzeba go tylko powiększyć. Cóż, jeśli zostanie włożony do już zbudowanej konstrukcji, nie ma innego wyjścia, z wyjątkiem niepełnego ułożenia paliwa, ale w częściach.

- Przy takim piecu wzrasta zagrożenie pożarowe. W piecu i kominku płonie otwarty ogień, a w pobliżu często przechowywane jest zapasowe drewno opałowe. Nie zostawiaj tego urządzenia bez nadzoru.

- Jeśli piec jest obsługiwany nieprawidłowo, przedostanie się tlenku węgla na teren domu może prowadzić do bardzo smutnych konsekwencji.

Eksperci zalecają stosowanie płynu niezamarzającego w takich konstrukcjach, jeśli ludzie nie mieszkają w domu przez cały czas, ale na przykład tylko latem.

Najnowsze ogłoszenia

-

Kocioł gazowy Protherm (Proterm) Bear 20 klom

Fabrycznie nowe w pudełku, wszystkie zapieczętowane, sprawdź gwarancję z dnia 19.01.2019. Sprzedaję bo nie pasował do naszego starego systemu, ale do zwrotu...

- Region: obwód moskiewski

-

11.09.19

-

Gazowy kocioł grzewczy VK-21 (KSVa-2,0 GS)

Oferujemy stalowy kocioł do podgrzewania wody KSVa-2,0 Gs (VK-21). Przy zamówieniu hurtowym (od 2 kotłów) możliwy rabat cenowy

Typ …- Region: region Kirov

-

05.08.19

-

Parowiec KV-300

Oferujemy kocioł parowy KV-300(KP-300).

Wydajność pary dla normalnej pary, kg / godzinę - 300;

- dopuszczalny nadmiar...- Region: region Kirov

-

28.06.19

-

Generator pary na 500 kg pary

Dane techniczne:

— wydajność pary — 500 kg/h;

– typ kotła – dwudrogowy, płomieniówkowy z rewersem…- Region: region Kirov

-

28.06.19

-

Generator pary na 1600 kg pary

Dane techniczne:

— wydajność pary — 1600 kg/h;

– typ kotła – dwudrogowy, płomieniówkowy z rewersem…- Region: region Kirov

-

28.06.19

-

Kocioł ciepłej wody KSV-0,63

Oferujemy kocioł c.w.u. KSV-0,63.

Dane techniczne i charakterystyka:

- nominalna moc cieplna, ...- Region: region Kirov

-

28.06.19

-

Kocioł c.w.u. 850 kW gaz diesel

Dane techniczne:

- nominalna moc cieplna - 0,85 MW;

- wydajność - 92%;

– typ kotła – dwukierunkowy, …- Region: region Kirov

-

28.06.19

-

Automatyczne kotły węglowe Lugaterm

Model kotła łączy w sobie trzy główne części: palenisko chłodzone wodą, wymiennik ciepła z automatycznym mechanicznym …

- Region: Moskwa

-

15.03.19

-

KOTŁY WODNE NA PALIWO STAŁE W KOPALNI KVR

Rodzaj paliwa: drewno opałowe o dowolnej wilgotności

Moc od 0,2 do 2,5 MW

Cel: uzyskanie ciepłej wody o temperaturze nominalnej ...- Region: region Kirov

-

05.02.19

-

KOTŁY WODNE DO PRACY NA ODPADACH Z OBRÓBKI I PIŁOWANIA DREWNA KVM

Rodzaj paliwa: odpady drzewne (trociny, zrębki, kora) – bez ograniczenia wilgotności

Moc: 0,2 do 2,5 MW

Zamiar:…- Region: region Kirov

-

05.02.19

Ogłoszenia według tematu:

- Kotły i urządzenia do kotłowni

- chłodnie kominowe

- Sieci ciepłownicze (wszystko o rurociągach)

- materiały

- Uzdatnianie wody

- kogeneracja

- Autonomiczne zaopatrzenie w ciepło

- Pompy, wentylatory, oddymiacze

- Akcesoria do rurociągów

- Sprzęt do wymiany ciepła

- Urządzenia pomiarowe

- I&C

- Naprawa sprzętu

- Urządzenia grzewcze

Cechy konstrukcyjne

Jeśli właściciel budynku ma doświadczenie w układaniu cegieł lub pracach piecowych, montaż można wykonać ręcznie. Przed podłączeniem systemu podgrzewania wody konieczne będzie również wykonanie wymiennika ciepła.

Pomimo tego, że rynek budowlany oferuje duży wybór gotowych konstrukcji, własna produkcja jest bardziej opłacalna. Własna instalacja pozwala uwzględnić wszystkie parametry tego konkretnego pieca, jego rozmieszczenie i wymiary komory paliwowej.

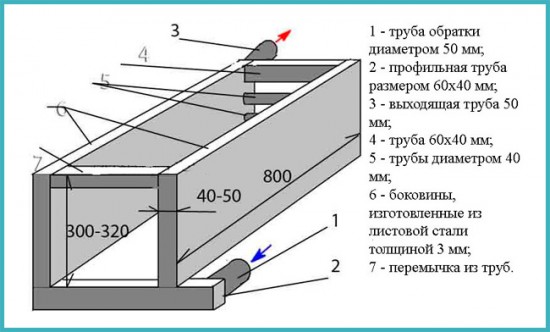

Rurowy wymiennik ciepła

Urządzenie systemu ogrzewania pieca z obiegiem wodnym obejmuje instalację wymiennika ciepła w komorze paliwowej pieca i podłączenie do niego rur do dostarczania płynu roboczego. Do ogrzewania i gotowania pieców i pieców dobrze nadają się cewki spawane z rur i umieszczane w metalowych pojemnikach. Ich wykonanie wymaga profesjonalizmu, a czyszczenie z produktów spalania jest dość pracochłonne, ale wijąca się powierzchnia zapewni szybkie nagrzewanie.

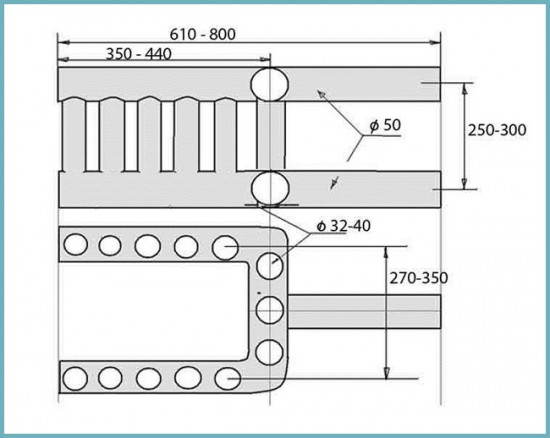

Zastosowane w projekcie rury w kształcie litery U o średnicy 50 mm można zastąpić odcinkami rur profilowanych 40x60 mm.Uprości to prace spawalnicze i znacznie ułatwi instalację. Jeśli piekarnik nie jest używany do gotowania, dodatkowe rurki o małej średnicy są przyspawane do górnej części wymiennika ciepła. Projekt „zrób to sam” wydziela znacznie więcej ciepła.

Wymiennik ciepła z blachy stalowej

Urządzenia tego typu stosowane są w piecach przeznaczonych wyłącznie do ogrzewania pomieszczeń. Do ich produkcji potrzebna będzie blacha o grubości pół centymetra, odcinki prostokątnych rur 40x60 mm, a także okrągłe rury o tej samej średnicy do dostarczania wody na powierzchnię roboczą. Wymiary wymienników ciepła zależą od wymiarów komór paleniskowych na paliwo.

Podobny system grzewczy można zastosować do pieca grzewczego i kuchennego lub zwykłego pieca. W tym celu należy zamontować konstrukcję tak, aby podgrzane gazy z komory paliwowej przemieszczały się w kierunku górnej półki reduktora, opływały ją i wchodziły do kanałów dymowych.

Kontrola połączeń spawanych i zagięć

Każde złącze spawane jest poddawane zewnętrznej kontroli i pomiarom w celu wykrycia przemieszczenia krawędzi i pęknięcia złącza (rys. 8). Przesunięcie b spawanych krawędzi jest rozumiane jako równoległe przesunięcie osi rur między sobą. Załamanie k to odchylenie w postaci niewspółosiowości osi łączonych rur. Przemieszczenia krawędzi i pęknięcia złączy mierzy się specjalną linijką o długości 400 mm z wycięciem pośrodku, która jest ciasno montowana wzdłuż tworzącej jednej z rur z wycięciem na złączu, a odchylenie określa się na drugiej rurze za pomocą sondę w odległości 200 mm od osi złącza. Pomiary wykonuje się w 3 - 4 miejscach na obwodzie stawu.

Kontrola ujawnia takie wady jak podpalenie (przetopienie) rur na styku gąbek i korpusu maszyny, pełzanie krawędzi, niecałkowite usunięcie gratu zewnętrznego.

a - przemieszczenie; b - złamanie;

Rysunek 8 - Odchylenie krawędzi spawanych rur

W celu sprawdzenia jakości spawów, a także urządzeń do automatycznej kontroli parametrów procesu zgrzewania przeprowadzane są ekspresowe badania kontrolnych złączy spawanych (próbki). Próbki są pobierane przed rozpoczęciem każdej zmiany. Spawanie jest dozwolone tylko w przypadku pozytywnych wyników szybkich badań próbek kontrolnych. Z reguły próbki ekspresowe poddawane są badaniom metalograficznym.

Sprawdzenie właściwości mechanicznych oraz badania metalograficzne złączy spawanych wykonywane są na próbkach wykonanych z kontrolnych złączy spawanych lub na próbkach złączy spawanych wyciętych z wytworzonego wyrobu. W przypadku wycinania z wyrobów gotowych objętość złączy kontrolnych powinna wynosić co najmniej 1% (ale nie mniej niż trzy złącza) całkowitej liczby jednakowych złączy spawanych wykonanych przez każdego spawacza w ciągu jednej zmiany.

Uruchamiając kulę sprężonym powietrzem sprawdza się kompletność usunięcia gratu wewnętrznego (lub przecieku metalu) - zapewniając zadany przekrój przepływu w złączach spawanych. Podczas badania złączy spawanych na rurach prostych (luzach) stosuje się kulę o średnicy 0,86din.nom, na cewkach 0,8din.nom Rury. Zmniejszenie średnicy kuli podczas kontroli pola przepływu w wężownicy spowodowane jest owalnością rur w łukach. Na swobodnym końcu cewki nałożony jest kulowy chwytak, co zapewnia bezpieczną pracę.

Kontrola owalności łuków i wężownic powierzchni grzewczych jest selektywna (minimum 10% łuków tej samej standardowej wielkości). Maksymalna owalność na całej długości zagięcia nie powinna przekraczać dopuszczalnej wartości. Pomiar maksymalnej i minimalnej średnicy zewnętrznej rury w miejscu łuku odbywa się w jednym odcinku kontrolnym.

Można określić owalność przekroju w miejscach załamań rur

gdzie i są odpowiednio maksymalną i minimalną średnicą zewnętrzną rury na zakręcie, mierzoną w jednym odcinku przekroju, m.

Dopuszczalna owalność powierzchni grzewczych kotła

gdzie R jest promieniem gięcia rury, m;

- średnica zewnętrzna rury, m.

Pocienienie ścianki rury w miejscu zagięcia po rozciągniętej (zewnętrznej) stronie określane jest selektywnie za pomocą grubościomierza ultradźwiękowego. Obowiązkowa kontrola pocienienia jest zalecana podczas wymiany narzędzi do gięcia, ustawiania maszyny i osprzętu.

W przypadku rur o średnicy do 60 mm, giętych bez nagrzewania, prądy wysokiej częstotliwości (HF), falistość (pofałdowania) po wewnętrznej stronie zagięcia i wybrzuszenia po rozciągniętej stronie nie powinny przekraczać 0,5 mm wysokości z minimalnym krokiem co najmniej trzech wysokości.

Wybór materiału

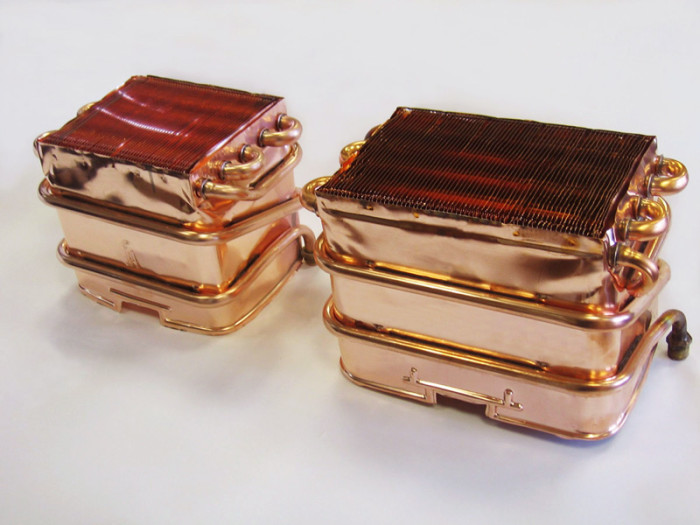

Wężownica jest tradycyjnie wykonana z rury, której długość i średnica zależą od pożądanego poziomu wymiany ciepła. Sprawność konstrukcji będzie zależeć od przewodności cieplnej użytego materiału. Najczęściej używane rury to:

- miedź o współczynniku przewodności cieplnej 380;

- stal o współczynniku przewodności cieplnej 50;

- metal-plastik o współczynniku przewodności cieplnej 0,3.

Miedź czy plastik?

Przy takim samym poziomie wymiany ciepła i równych wymiarach poprzecznych długość rur metalowo-plastikowych będzie wynosić 11, a rury stalowe 7 razy dłuższe niż rury miedziane.

Dlatego do produkcji cewki najlepiej jest użyć wyżarzonej rury miedzianej.

Taki materiał charakteryzuje się dostateczną plastycznością, dzięki czemu z łatwością można nadać mu pożądany kształt, np. poprzez zginanie. Kształtkę można łatwo połączyć z rurką miedzianą za pomocą gwintu.

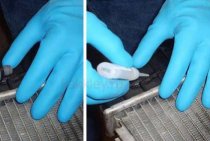

Szukamy improwizowanych środków

Biorąc pod uwagę wysoki koszt materiałów, należałoby rozważyć możliwość wykorzystania produktów, które już spełniły swoje zadanie, ale nie rozwinęły jeszcze w pełni swoich zasobów. To nie tylko obniży koszty produkcji wymiennika ciepła, ale także skróci czas prac instalacyjnych. Z reguły preferowane są:

- wszelkie grzejniki, które nie mają wycieku;

- podgrzewane wieszaki na ręczniki;

- chłodnice samochodowe i inne podobne produkty;

- przepływowe podgrzewacze wody.

Zapłata

Minimalny promień gięcia

Promień gięcia jest określony wzorem

=3,0833,

gdzie jest promień gięcia, mm.

W oparciu o ten warunek wymagane jest zastosowanie gięcia przez nawijanie za pomocą trzpienia (2 w oparciu o względy projektowe).

Definicja momentu zginającego

Moment zginający wymagany do gięcia rury jest określany na podstawie warunku gięcia rury:

,

gdzie jest naprężenie w strefie odkształcenia, MPa;

- warunkowa granica plastyczności stali, MPa;

=255 MPa dla stali 15Kh1M1F.

Ujawnienie warunku zginania określa wzór

,

gdzie jest współczynnik wzmocnienia rury określony przez kształt przekroju;

to współczynnik wzmocnienia rury określony przez właściwości materiału;

Dla wiązki rur:

= 5,8 dla stali 15Kh1M1F.

Wyznaczenie momentu oporu, , Nm przekroju na zginanie sprężyste jest określone wzorem

gdzie

Stosunek średnicy wewnętrznej do zewnętrznej określa wzór

Moment oporu określa wzór

Moment zginający jest określony wzorem

Określanie siły docisku rury

określa wzór

\u003d (1,5-2,0) \u003d 2,00,032 \u003d 0,09 m.

Siła zacisku rury jest określona wzorem

Określenie wymaganego promienia sektora gięcia

Podczas deformacji metalu na zimno, w tym rur, dochodzi do sprężynowania - zdolność rury do odkształcenia się po usunięciu obciążenia. Dlatego konieczne jest wyznaczenie promienia sektora gięcia R,m, który ograniczy ten efekt.

Promień wymaganego sektora gięcia określa wzór

gdzie E = 2,1.

Określanie kąta gięcia

Kąt gięcia określa wzór

gdzie

określa wzór

Kąt gięcia określa wzór

Wyznaczenie całkowitego momentu obrotowego

Całkowity moment obrotowy określa wzór

gdzie jest moment obrotowy wymagany do pokonania sił tarcia, kNm.

Wyznaczenie momentu potrzebnego do pokonania sił tarcia

,

gdzie jest wynikowy współczynnik tarcia (empiryczny), uwzględniający tarcie toczne o rolkę, tarcie ślizgowe rolki o osie, tarcie ślizgowe w łożyskach sektora gięcia, tarcie rury o trzpień, itp.

=0,05.

Moment obrotowy zużyty na pokonanie sił tarcia jest określony wzorem

Całkowity moment obrotowy określa wzór

Określanie mocy na wale sektora gnącego

Zasilanie na wale sektora gięcia

gdzie

określa wzór

gdzie =1450 obr/min (akceptowane);

= 450 (zaakceptowane), sam dysk jest nam nieznany, więc wszystkie dane są spekulatywne.

Moc na wale sektora gnącego jest określona wzorem

Moc silnika napędowego określa wzór

gdzie jest współczynnik sprawności (C.P.D.) napędu (akceptowany warunkowo).

Analiza obliczeń procesu gięcia rur

W trakcie tych obliczeń wyznaczono wymagany promień gięcia rur, którego wartość wskazywała na konieczność zastosowania gięcia uzwojenia za pomocą trzpienia. Wyznaczono wymagany moment obrotowy na wale sektora gięcia rur, którego wartość pozwoliła na wyznaczenie wymaganej mocy silnika napędowego do gięcia rur. Jego wartość nie jest tak duża (1 895 kW), ale wystarczy giąć rury o tej średnicy.

Metody wytwarzania cewek

Istnieją trzy główne schematy otrzymywania wężownic powierzchni grzewczych kotła (ryc. 7): element po elemencie, wiklina i metoda sekwencyjnego narastania. Niezależnie od metody, proces technologiczny wytwarzania wężownic przewiduje: kontrolę wstępną rur; sortowanie oryginalnych rur według długości; opracowanie schematów cięcia rur na elementy; cięcie rur, przycinanie i czyszczenie końcówek rur. Wybieramy metodę element po elemencie.

Rysunek 7. Schemat poszczególnych elementów do produkcji cewek

Metodą produkcji element po elemencie przygotowane rury proste są najpierw gięte na maszynach z późniejszym powlekaniem, a następnie wygięte elementy są zespawane w zwój (rys. 7).

Wady ogrzewania pieca obiegiem wodnym

- Utrata przestrzeni użytkowej. Wymiennik ciepła wbudowany w palenisko znacznie zmniejsza jego rozmiar, dlatego ten czynnik należy wziąć pod uwagę podczas układania paleniska. Otóż jeśli wymiennik ciepła jest wbudowany w istniejącą konstrukcję, jedynym rozwiązaniem jest częste ładowanie paliwa.

- Zwiększone zagrożenie pożarowe. Ponieważ piec lub kominek wymaga otwartego ognia i zapasu opału w pobliżu, nie zaleca się pozostawiania takiego pieca bez nadzoru przez dłuższy czas.

Po zorganizowaniu ogrzewania pieca w domu należy stale monitorować bezpieczeństwo przeciwpożarowe

Tlenek węgla. Niewłaściwie stosowany tlenek węgla może dostać się do pomieszczeń mieszkalnych, co jest niebezpieczne dla ludzkiego życia.

Rada. Jeśli ogrzewanie z obiegiem wody jest zainstalowane w wiejskim domu, w którym nikt nie mieszka regularnie, zwłaszcza zimą, to aby uniknąć zamarzania wody w obiegu, lepiej jest użyć płynu niezamarzającego.

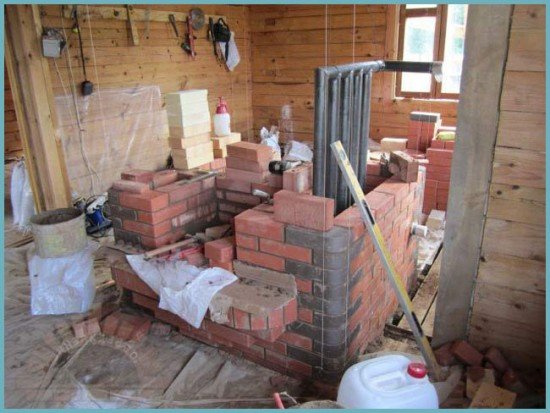

Zacznijmy instalację

Kolejność prac zależy od cech konstrukcyjnych wymiennika ciepła.

Instalowanie urządzenia z kasą

Podczas instalacji w starym piecu będziesz musiał zdemontować część muru. Kolejność prac jest następująca:

- Przygotowujemy fundament pod wężownicę bezpośrednio we wnęce pieca.

- Instalowanie cewki.

- Układamy zdemontowany rząd cegieł, pozostawiając miejsce na wlot i wylot rur.

- Podłączamy wymiennik ciepła do systemu grzewczego.

Przed rozpoczęciem pracy należy bezbłędnie sprawdzić zbiornik pod kątem szczelności. Możesz upewnić się, że nie ma wycieków, napełniając go wodą, najlepiej pod ciśnieniem.

Montaż urządzenia z pojemnikiem

Najlepsza opcja na piec lub kominek. Wykonany jest z metalowego zbiornika i dwóch miedzianych rurek. Objętość zbiornika z reguły wynosi około 20 litrów.W przypadku braku gotowego produktu zbiornik o wystarczającej objętości jest wykonywany ręcznie przez spawanie blachy stalowej.

Do produkcji wymiennika ciepła należy użyć materiału grubszego niż 2,5 mm. Spawanie powinno być wykonane w taki sposób, aby grubość powstałego szwu była minimalna.

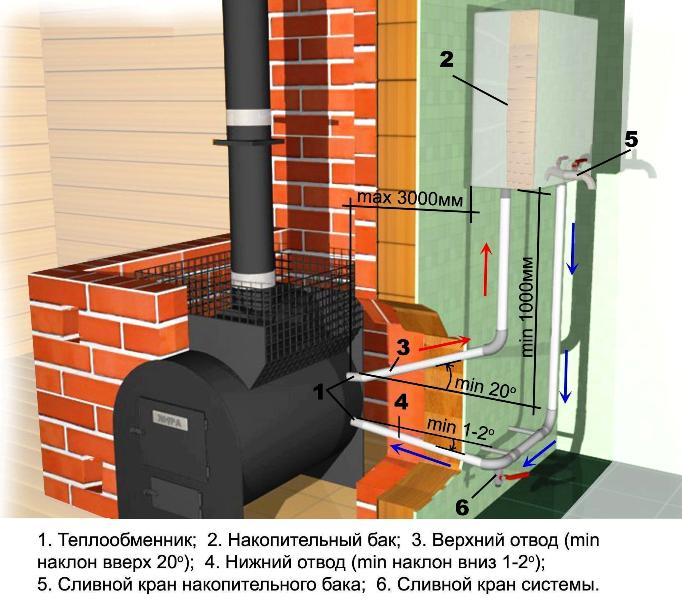

Zbiornik musi być zainstalowany 1 metr nad poziomem podłogi, ale nie dalej niż 3 metry od pieca. W zbiorniku wykonane są dwa otwory: jeden przy dnie, drugi - w najwyższym punkcie po przeciwnej stronie. Wydajność wymiany ciepła zależy od lokalizacji linii.

Należy dążyć do tego, aby minimalne odchylenie dolnego wylotu w kierunku podłogi wynosiło 2 stopnie. Górny powinien być połączony pod kątem 20 stopni w przeciwnym kierunku.

W zbiorniku montowany jest zawór spustowy. Kolejny kran służy do opróżniania całego systemu, który jest zainstalowany w najniższym punkcie. Po sprawdzeniu szczelności system jest gotowy do pracy. Wydajność takiego pieca z wymiennikiem ciepła można docenić w zimnych porach roku.

Ogrzewanie piecowe „zrób to sam” z fazową konstrukcją obiegu wody

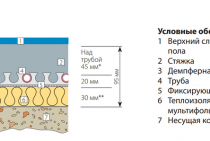

Po pierwsze, zanim zaczniesz budować piec, musisz przygotować fundament. Aby to zrobić, konieczne jest wykopanie dołu, którego głębokość wynosi 150-200 milimetrów. Na dno warstwami wylewać połamane cegły, żwir i gruz. Następnie wypełnij wszystko zaprawą cementową. Fundament powinien unosić się nad podłogą o kilka centymetrów. Ułożyć na jastrychu materiał hydroizolacyjny.

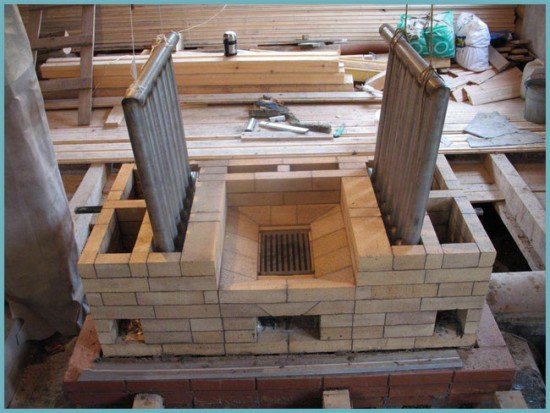

Główne cechy murowania

Piec musi być zbudowany z materiałów wysokiej jakości. Ściany można budować z cegieł przy normalnym wypalaniu, ale do części pieca zdobądź cegły ogniotrwałe.

- Przed rozpoczęciem układania cegły należy zwilżyć. Aby to zrobić, zanurz je na chwilę w wodzie. Kiedy przestaną z nich wydobywać się pęcherzyki powietrza, można rozpocząć układanie.

- Wszystkie rzędy i rogi muszą być związane.

- Natychmiast nałożyć zaprawę cementową na cały rad. Jego warstwa powinna mieć około 5 milimetrów. Odśwież zaprawę na końcu tuż przed położeniem na niej cegły.

- Po dotarciu do części pieca nie nakładaj gliny kielnią. Zrób to własnymi rękami.

- Co pięć rzędów ostrożnie odetnij nadmiar cementu ze szwów i przetrzyj je wilgotną gąbką.

- Ściany pieca muszą być pionowe i poziome. Aby to sprawdzić, zawsze używaj poziomicy podczas murowania.

Specyfika aplikacji

Standardowe ogrzewanie piecowe oznacza nierównomierny rozkład energii cieplnej - im dalej od źródła, tym zimniej. Po podłączeniu grzejników i nalaniu wody piece działają jak analogi kotłów na paliwo stałe, zapewniając ogrzewanie chłodziwa, kanałów dymowych i ścian. Taki system w trakcie trwania paleniska pozwoli na przekazywanie ciepła z wężownicy do grzejników, a po wygaszeniu paliwa wykorzysta energię nagrzanych ścian paleniska.

Instalując wymiennik ciepła należy wziąć pod uwagę, że jego montaż zmniejszy użyteczną objętość komory paliwowej i paliwo będzie musiało być dodawane znacznie częściej. Prawidłowe zaprojektowanie obiegu wody i jego związek z wymiarami komory grzewczej pomoże wyeliminować ten problem. Dobrą alternatywą byłby długo palący się piec.

W takim ulepszeniu systemu grzewczego są pewne niuanse. Energia uwalniana podczas spalania drewna opałowego zacznie podgrzewać wymiennik ciepła i umieszczony w nim płyn roboczy, ale ściany paleniska nie zmienią swojej temperatury.

Górna część korpusu z kanałami dymowymi zostanie podgrzana. Jeśli budynek jest używany jako tymczasowe miejsce zamieszkania, piekarnik nie będzie się regularnie włączał i może spowodować zamarznięcie płynu w rurach.Aby zapobiec wypadkom, zaleca się zastąpienie wody płynem niezamarzającym.

Wskaźniki jakości

Wskaźniki jakości służą do oceny walorów eksploatacyjnych urządzenia, główne z nich to: poziom techniczny, niezawodność i trwałość, cechy konstrukcyjne, estetyczne i ergonomiczne urządzenia.

A. Poziom techniczny. Istnieją bezwzględne, względne i przyszłe poziomy techniczne.

Absolutny poziom techniczny produktu charakteryzuje się jego wydajnością. Ich liczba powinna być minimalna. Aby uniknąć mnogości i niejasności w ocenie poziomu bezwzględnego, należy ograniczyć się tylko do najważniejszych z nich – produktywności, wydajności, ciągłości procesów, stopnia automatyzacji.

Względny poziom techniczny charakteryzuje stopień doskonałości produktu, porównując (za pomocą odpowiednich wskaźników) jego bezwzględny poziom techniczny z poziomem najlepszych współczesnych światowych - krajowych i zagranicznych - próbek i modeli o podobnym przeznaczeniu.

Obiecujący poziom techniczny determinuje planowane i planowane trendy rozwoju danej branży w postaci zestawu jej wskaźników perspektywicznych.

B. Trwałość i niezawodność. Wskaźniki te są najważniejszymi wskaźnikami jakości.

Trwałość - właściwość urządzenia polegająca na utrzymaniu wydajności przy możliwie najmniejszych przerwach na konserwację i naprawy aż do zniszczenia lub do innego stanu granicznego. Głównymi ilościowymi wskaźnikami trwałości są zasoby techniczne i żywotność.

Zasób techniczny - łączny czas pracy jednostki w okresie eksploatacji.

Żywotność - kalendarzowy czas pracy jednostki przed zniszczeniem lub do innego stanu granicznego (na przykład do pierwszego remontu generalnego). Żywotność jest ograniczona fizycznym i moralnym zużyciem urządzenia.

Niezawodność jest właściwością urządzenia, określaną przez niezawodność, trwałość i łatwość konserwacji urządzenia. Ilościowe wskaźniki niezawodności: czas pracy, prawdopodobieństwo bezawaryjnej pracy, wskaźnik dyspozycyjności.

Czas pracy – czas trwania lub ilość pracy jednostki,

mierzone liczbą cykli, liczbą wyprodukowanych produktów lub innych jednostek.

Prawdopodobieństwo bezawaryjnej pracy to prawdopodobieństwo, że w określonych trybach i warunkach pracy nie wystąpi awaria w określonym czasie pracy. Współczynnik dyspozycyjności to stosunek czasu pracy jednostki w jednostkach czasu dla określonego okresu pracy do sumy tego czasu pracy i czasu spędzonego na znajdowaniu i usuwaniu awarii w tym samym okresie pracy.

B. Ergonomia i estetyka techniczna. Stworzenie nowoczesnych wymienników ciepła, które spełniają najlepsze próbki i światowe standardy pod względem jakości, łatwości konserwacji i wyglądu. Konstrukcja przemysłowego wymiennika ciepła powinna opierać się na uwarunkowaniach technicznych, a co za tym idzie na wymaganiach stawianych przez nowe dyscypliny naukowe – ergonomię i estetykę techniczną.

Ergonomia to dyscyplina naukowa badająca możliwości funkcjonalne człowieka w procesach pracy w celu stworzenia dla niego doskonałych narzędzi i optymalnych warunków pracy.

Estetyka techniczna to dyscyplina naukowa, której przedmiotem jest dziedzina działalności artysty-projektanta. Celem projektowania artystycznego jest (w ścisłym powiązaniu z projektowaniem technicznym) tworzenie obiektów przemysłowych, które w pełni odpowiadają potrzebom obsługi, najlepiej dostosowanych do warunków eksploatacji, o wysokich walorach estetycznych, w harmonii z otoczeniem i środowiskiem.

Piękny wygląd odpowiada z reguły racjonalnemu i ekonomicznemu projektowi. Wygląd produktu w dużej mierze zależy od jego koloru.Kolor jest najważniejszym czynnikiem, który nie tylko determinuje estetyczny poziom produkcji, ale także wpływa na zmęczenie pracowników, wydajność pracy i jakość produktu.

Wymienniki ciepła pieca

Schemat rozmieszczenia cewki

Schemat przedstawia jedną z opcji cewki. Dobrze jest umieszczać tego typu wymiennik w piecach grzewczych i kuchennych, ponieważ jego konstrukcja ułatwia postawienie pieca na górze.

Aby zmniejszyć złożoność procesu produkcyjnego, możesz wprowadzić pewne zmiany w tym projekcie i zastąpić górną i dolną rurę w kształcie litery U rurą profilowaną. Ponadto, w razie potrzeby, rury pionowe są również zastępowane profilami prostokątnymi.

Jeżeli wężownicę tej konstrukcji montuje się w piecach, w których nie ma powierzchni do gotowania, to w celu zwiększenia wydajności wymiennika wskazane jest dodanie kilku poziomych rur. Uzdatnianie i pobór wody można wykonać z różnych stron, zależy to od konstrukcji pieca i projektu obiegu wody.

Wskaźniki ekonomiczne

A. Doskonałość termiczna i hydrodynamiczna. Moc wydatkowana na pompowanie nośników ciepła w wymienniku ciepła w dużej mierze determinuje współczynnik przenikania ciepła, czyli całkowitą moc cieplną urządzenia. Dlatego ważnym wskaźnikiem doskonałości wymiennika ciepła jest stopień wykorzystania mocy do pompowania chłodziwa w celu zapewnienia wymaganego transferu ciepła.

Doskonałość termohydrodynamiczną aparatu można scharakteryzować stosunkiem dwóch rodzajów energii: ciepła Q przekazywanego przez powierzchnię wymiany ciepła oraz pracy N poniesionej na pokonanie oporów hydrodynamicznych i wyrażonej w tych samych jednostkach dla wszystkich przepływów. Zatem miarę wykorzystania nakładu pracy na wymianę ciepła można wyrazić współczynnikiem

Im większa wartość E, tym doskonalszy wymiennik ciepła lub jego powierzchnia wymiany ciepła z punktu widzenia termohydrodynamicznego (energetycznego), przy wszystkich innych parametrach. Współczynnik energii E jest wielkością bezwymiarową, dlatego licznik i mianownik wyrażenia E = Q/N można odnieść do dowolnej, ale tej samej jednostki, np. do jednostki powierzchni wymiany ciepła (wskaźnik cieplny), do zamiana jednostki masy powierzchniowej (wskaźnik masy) lub jednostki objętości (wskaźnik objętości). Porównując urządzenia, wartość E można przypisać całemu ciepłu i całej włożonej pracy lub jednostce powierzchni, masy lub objętości urządzenia.

Z analizy wynika, że przy innych parametrach zmiana prędkości chłodziwa ma różny wpływ na różne wielkości charakteryzujące pracę wymiennika ciepła: współczynnik przenikania ciepła zmienia się proporcjonalnie do prędkości (lub natężenia przepływu) do moc 0,6-0,8, opór hydrodynamiczny jest proporcjonalny do prędkości do mocy 1,7-1,8, a moc do pompowania chłodziwa - do mocy 2,75.

Wraz ze wzrostem prędkości chłodziwa moc jego pompowania rośnie znacznie szybciej niż ilość przekazywanego ciepła, tj. dla określonej aparatury lub określonej powierzchni wymiany ciepła wartość współczynnika energii E maleje wraz ze wzrostem prędkość chłodziwa. Dlatego bezwzględna wartość współczynnika E nie może służyć jako miara termohydrodynamicznej doskonałości wymiennika ciepła, ale jest przydatna tylko przy porównywaniu dwóch lub więcej urządzeń.

B. Wydajność. Termicznym wskaźnikiem doskonałości wymiennika ciepła jest jego sprawność (sprawność):

gdzie Q1 jest maksymalną możliwą ilością ciepła, która może zostać przeniesiona z gorącego chłodziwa do zimnego chłodziwa w danych warunkach; Q2 to ilość ciepła przeniesionego z gorącego chłodziwa do zimnego lub ciepło zużyte na proces technologiczny.

Maksymalna możliwa ilość ciepła lub dostępnego ciepła zależy od temperatur początkowych i równoważników wodnych płynów przenoszących ciepło.

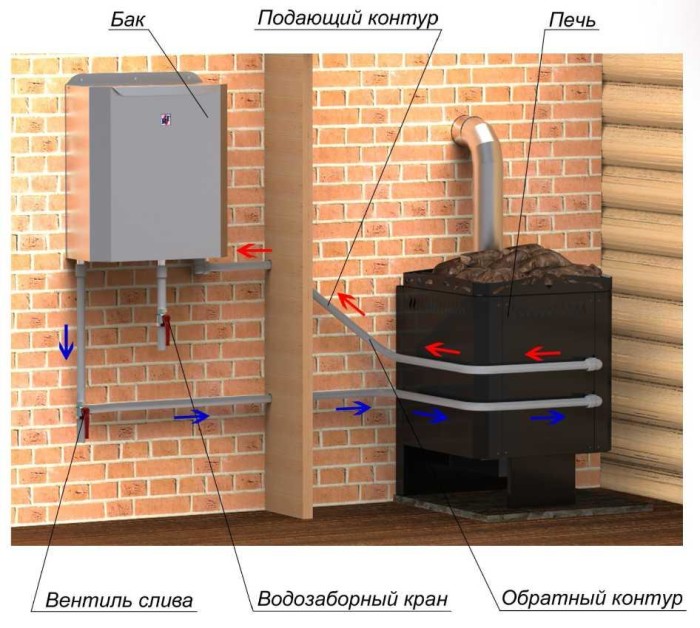

Jak zainstalować obieg wody?

Montaż odbywa się w taki sam sposób, jak montaż każdego innego systemu grzewczego. Jedyną kwestią do rozważenia jest to, że „powrót” dla ogrzewania pieca znajduje się wyżej.

Obieg chłodziwa jest trzech typów:

- Naturalny. W przypadku cyrkulacji naturalnej instalacja rur musi odbywać się przy maksymalnym dopuszczalnym nachyleniu. Ponadto w miejscu, w którym rura wychodzi z pieca, należy ustawić „kolektor przyspieszenia”: w tym celu rurę kieruje się pionowo na wysokość 1-1,5 m, a następnie w dół do grzejników po pochyłym ścieżka.

Wymuszony. Ten rodzaj obiegu zwiększa wydajność do 30%. Do obwodu dodawana jest pompa obiegowa, która wytwarza ciśnienie chłodziwa. Niepożądane jest jednak układanie układu z tylko jednym rodzajem wymuszonego obiegu, ponieważ w przypadku przerwy w dostawie prądu lub awarii pompy woda nie będzie krążyć, co doprowadzi do zagotowania się chłodziwa w układzie.

Łączny. W przypadku tego typu obiegu konieczne jest połączenie instalacji rur ze spadkiem, jak opisano w pierwszym akapicie, z pompą. Pompa w tym przypadku jest podłączona do systemu linią równoległą, jak pokazano na schemacie 4. Przy takim połączeniu pompa będzie pracować w obecności energii elektrycznej, w przypadku jej braku cyrkulacja będzie odbywać się w sposób naturalny.