Período operacional de tubos de ferro fundido

Os tubos de ferro fundido são frequentemente usados para a construção de redes externas e a fiação de um sistema de esgoto. Os elementos das redes de esgoto são fabricados por fundição centrífuga. A matéria-prima utilizada para isso é o ferro fundido cinzento nº 8211.

Ao instalar redes de esgoto, geralmente são usados tubos de ferro fundido. Eles são excelentes para colocar tubulações ao ar livre.

Um revestimento à base de betume é aplicado na superfície interna e externa do tubo, o que os protege da corrosão e aumenta a vida útil dos tubos de esgoto de ferro fundido. Mas esse revestimento serve não apenas para proteger o metal dos processos de corrosão, mas também para tornar a superfície interna lisa. Isso melhora o rendimento.

Vantagens e desvantagens dos tubos de ferro fundido de esgoto

Vamos começar com os benefícios. Hoje, os tubos de ferro fundido feitos com tecnologias modernas se distinguem pela alta resistência e confiabilidade de uso. Eles podem suportar a exposição prolongada a altas temperaturas, são imunes a mudanças frequentes de temperatura e são mais resistentes à corrosão. A vantagem indubitável e importante dos esgotos de ferro fundido é que eles são mais acessíveis do que os de aço. Com tudo isso, eles são mais duráveis em uso, sua vida útil é de aproximadamente 80 a 100 anos. A operação de tubos de ferro fundido é ecologicamente correta.

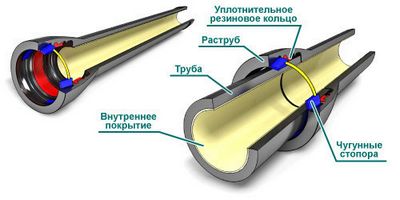

Esquema do dispositivo de tubos de ferro fundido.

Os tubos de ferro fundido são usados com mais frequência se for necessário instalar um sistema de esgoto que deve operar em um modo de alta carga constante.

Devido à sua gravidade, os tubos de ferro fundido são transportados em equipamentos especiais.

As desvantagens de usá-lo incluem a complexidade e o custo de instalação. Transportar tubos de ferro fundido #8211 não é uma tarefa fácil. Este material é pesado, só pode ser traduzido com a ajuda de equipamentos especiais de construção. A união de peças em ferro fundido #8211 é uma tarefa bastante complicada e demorada, da qual depende o seu serviço eficaz.

Existem dois métodos principais para conectar canos de esgoto. O primeiro #8211 é a calafetagem das costuras. Para calafetar as juntas, é usado um cabo ou outros materiais. Neste caso, as juntas são conectadas por um cabo impregnado com argamassa de cimento autoexpansível. O segundo método #8211 é inundar o composto com enxofre fundido, mas você precisa ser extremamente cuidadoso ao usar esse método.

Instalação de tubos de ferro fundido de esgoto

Até o momento, os fabricantes produzem vários tubos de ferro fundido para esgoto. Uma escolha tão diversificada ajuda a criar sistemas de esgoto de várias configurações e simplifica seu uso.

Os tubos de ferro fundido são conectados usando um acoplamento especial.

A vida útil dos tubos de ferro fundido depende em grande parte da instalação correta, portanto, você deve confiar apenas em especialistas comprovados. A instalação é realizada em uma determinada sequência. Primeiro, a cauda do tubo de ferro fundido é inserida no soquete da peça anterior. Em seguida, as lacunas no soquete são seladas com reboque. Para selar a lacuna, é necessário usar uma camada de estopa enrolada de linho, que é martelada no soquete. O reboque é martelado usando uma vara de madeira, que é batida com um martelo.

Ao calafetar a campânula com reboque, deve-se tomar cuidado para que o material de vedação não penetre no interior. Isso pode levar à formação de bloqueio, então a vida útil do tubo será reduzida.

É necessário martelar o material de vedação até preencher 2/3 do soquete. Em seguida, é necessário preencher o soquete com argamassa de cimento graus M400 ou M300. A solução é diluída 9:1. Um pano úmido deve ser colocado sobre a solução derramada para que ela seque gradualmente sem rachar.

O método descrito é usado para conectar elementos de ferro fundido de esgoto entre si. Se você precisar conectar uma estrutura de ferro fundido a uma de plástico, por exemplo, os adaptadores devem ser usados. Essas peças ajudam a conectar tubos de diferentes diâmetros. Para confiabilidade e vida útil mais longa, o adaptador com o interior do soquete deve ser tratado com selantes de silicone. Depois disso, o adaptador é inserido no soquete.

Apesar de todas as dificuldades de transporte e instalação, eles estão em demanda. Isso pode ser explicado por sua confiabilidade, longa vida útil e baixo custo. O esgoto feito de canos de ferro fundido é eterno.

cerâmica

Até os antigos romanos usavam argila cozida para produzir tubos de cerâmica, a partir dos quais construíam sistemas de drenagem de águas pluviais e águas residuais domésticas. Hoje, os produtos cerâmicos competiram com sucesso com ferro fundido e plástico. De acordo com os resultados da pesquisa, esses materiais são menos resistentes que a cerâmica.

Para tubos cerâmicos é característico:

- rugosidade mínima da cavidade interna (de trabalho). Devido a esta qualidade, garante-se um caudal elevado, o que elimina a possibilidade de retardar vários tipos de precipitação nas paredes do sistema;

- alta resistência mecânica;

- resistência a mudanças bruscas de temperatura;

- inércia química. Graças a um esmalte especial que cobre as superfícies internas e externas, projetos especiais de juntas, materiais de vedação, não apenas o desgaste abrasivo é completamente eliminado, mas também o impacto de ambientes alcalinos e ácidos (pH = 0-14);

- alta compatibilidade ambiental, expressa na proteção confiável do conteúdo do esgoto do contato com o meio ambiente.

Plástico

Ao comprar tubos de plástico, a primeira pergunta que surge para um comprador pode ser: “Qual é a vida útil desses produtos, quais vantagens eles têm?” Além disso, um cliente em potencial está interessado no escopo, nos principais parâmetros lineares de trabalho dos tubos.

Os tubos de plástico são diferentes:

maior resistência a processos de corrosão

Portanto, eles não têm medo de umidade, não enferrujam, não apodrecem, o que é muito importante ao usar produtos em sistemas de aquecimento e tubulações de água;

respeito ao meio ambiente, uma vez que não contêm substâncias quimicamente perigosas e nocivas;

baixo coeficiente de condutividade térmica, que contribui para a preservação do calor a longo prazo, o que não pode ser dito sobre produtos metálicos;

alta resistência a mudanças bruscas de temperatura e pressão;

completa ausência de ruído durante o fluxo dentro da água. Devido à superfície interna lisa, exclui-se a possibilidade de depósitos de calcário e outros minerais;

facilidade, que é muito conveniente para carregamento, transporte, instalação;

facilidade de instalação, cujas conexões são realizadas por soldagem;

precisão e estética externa;

baixo custo, o que é importante para muitos consumidores.

Aplicam-se à instalação de tubulações de água, esgotos, distribuição horizontal de sistemas de aquecimento.

metal-plástico

Os tubos metal-plástico são desprovidos de muitas das deficiências típicas dos produtos feitos de metal puro ou plástico. A estrutura de tal tubo é bastante simples: a camada de alumínio por dentro e por cima foi coberta com camadas de origem polimérica.

A vida útil dos coletores metal-plástico é significativamente afetada por:

- radiação ultravioleta;

- o valor da pressão de trabalho;

- método de instalação;

- constância de temperatura. Isso significa que é impossível primeiro passar água quente pelo mesmo tubo e depois água fria imediatamente. Tal procedimento, se se tornar regular, pode levar à delaminação da tubulação, uma vez que o alumínio e o plástico possuem coeficientes de dilatação térmica diferentes.

Se você aderir a essas condições, os coletores de metal-plástico podem durar de 40 a 50 anos.

Polipropileno

A resposta é bastante simples:

- eles não são afetados pela corrosão;

- são quimicamente passivos a líquidos e gases de trabalho;

- distinguem-se pela simplicidade das conexões em um único pipeline;

- tem uma enorme variedade de acessórios de travamento e conexão.

Se necessário, eles podem ser facilmente reparados, substituídos, incorporados em uma linha diferente.

Os produtos não precisam ser pintados, porque já parecem bastante esteticamente agradáveis.

Abastecimento de água, sistemas automáticos de extinção de incêndio, estruturas para fornecimento de ar e outros gases, sistemas de irrigação na agricultura, redes de aquecimento - esta não é uma lista completa de aplicações para tubos de polipropileno.

O prazo de serviço dos tubos de polipropileno depende de:

- indicadores de temperatura do transportador;

- pressão no trabalho;

- a qualidade do material de origem a partir do qual os tubos são feitos;

- sobre as condições de operação do coletor e das unidades montadas.

Existe uma tabela especial da vida útil dos tubos de polipropileno, que indica a dependência dos termos operacionais dos limites de pressão e temperatura do transportador:

| Período operacional, anos | Temperatura de operação, ⁰ С | Pressão MAX, kgf/cm² | ||

| PN 10 | PN 20 | PN 25 | ||

| 10 | 22 | 13,5 | 21,7 | 33,8 |

| 25 | 13,2 | 26,4 | 33,0 | |

| 50 | 12,8 | 25,7 | 32,4 | |

| 10 | 50 | 13,9 | 23,6 | 21,7 |

| 25 | 8,1 | 16,1 | 20,0 | |

| 50 | 7,3 | 14.7 | 18,4 | |

| 10 | 72 | 5,3 | 10,7 | 13,3 |

| 25 | 4,5 | 9,1 | 11,9 | |

| 50 | 4,3 | 8.5 | 10,8 |

Dimensões

O tamanho é classificado pelo diâmetro interno: os parâmetros padrão variam de 50 a 110 mm. Por exemplo, a marcação DN 100 significa que o diâmetro interno é de 100 mm e o diâmetro externo é de 110 mm. Marcações padronizadas para tubos de ferro fundido - de DN 50 a DN 400.

As tubulações de ferro fundido para linhas de esgoto têm um comprimento de 750 mm a 2200 mm. Tubos sem dilatação, com extremidades polidas, possuem maior resistência e são feitos em comprimentos de 3 m, opções destacáveis podem ser a partir de 15 cm ou mais.

A espessura da parede dos tubos de ferro fundido praticamente não difere das opções de plástico e é de 4 a 5 milímetros. Mas o peso das estruturas de metal e plástico é significativamente diferente: 1 metro de um tubo de ferro fundido com um diâmetro de 100 mm pesa 14 kg e o equipamento de plástico com os mesmos parâmetros tem uma massa de cerca de 1,5 kg.

Tamanhos padronizados de tubos de ferro fundido:

- passe condicional: 50 mm; 100 milímetros; 200 milímetros; 260 milímetros; 350 milímetros; 600 milímetros; 800 milímetros; 1000 milímetros;

- diâmetro externo (mm): 81; 118; 274; 378; 635; 842; 1048;

- espessura da parede (mm): 7,4; 8,3; 11,0; 12,8; 17,4; 21.1; 24,8;

- comprimento (mm): 750; 1000; 1250; 2000; 2100; 2200.