Características da operação de bombas de alimentação

Causas de falhas da bomba de alimentação

As questões de falhas das bombas de alimentação em operação e as medidas para eliminá-las tornam-se especialmente agudas, uma vez que seu desligamento acarreta uma diminuição significativa da capacidade da unidade de energia e, em alguns casos, até mesmo seu desligamento. A experiência operacional das bombas mostra que a maioria de suas falhas ocorre durante o período de partida, e a maioria das falhas são observadas durante o período de partida da bomba.

As falhas mais comuns são (em ordem de frequência):

1) dispositivos de balanceamento de força axial;

2) vedações de ponta de eixo;

3) rotor;

4) casos;

5) rolamentos.

A qualidade da água de alimentação fornecida pelos sistemas de tratamento e purificação de água das usinas de energia tem um impacto significativo no desempenho da bomba e sua vida útil. A tarefa do tratamento de água é garantir o regime hídrico necessário, o que exclui a ocorrência de condições sob as quais a água em certas seções do caminho vapor-água das usinas adquire propriedades agressivas.

Nas especificações, as bombas geralmente estão sujeitas apenas aos requisitos de pureza mecânica da água e pH. A condição de neutralidade de uma solução aquosa ou água a 25 ° C é determinada pelo valor de pH = 7. O valor de pH de 7 é um ambiente alcalino.

O valor de pH da água de alimentação para reduzir a taxa de erosão de partes de equipamentos de usinas de energia deve estar na faixa de 8,5-9,2. Um dos principais fatores que determinam a natureza e a intensidade da corrosão dos aços é o teor de oxigênio dissolvido na água. A taxa de corrosão também é afetada pela velocidade do meio, sua temperatura e outros fatores. A desaeração do condensado e da água de alimentação afeta significativamente a redução da corrosão do oxigênio das bombas de água.

Os valores primários desses requisitos são determinados empiricamente, mostrando que as causas mais comuns de danos à bomba são a entrada de partículas metálicas estranhas da água de alimentação e condensado no caminho do fluxo, causando desgaste prematuro das vedações do impulsor, vedações da extremidade do eixo e outros elementos da bomba. Isso leva a um aumento de vazamentos nas vedações e, portanto, a uma diminuição na eficiência da bomba, bem como a um aumento na magnitude da força axial que atua no rotor. A presença de partículas estranhas na água também pode afetar indiretamente o modo de operação da unidade de energia. Assim, por exemplo, ao iniciar uma unidade de 300 MW após a instalação, devido a uma grande quantidade de partículas estranhas em uma das três bombas instaladas a montante, as grades de proteção no lado da entrada são geralmente limpas (a presença de uma reserva para a montante bombas permite não parar e descarregar esta unidade).

Nas unidades de potência com capacidade de 500, 800 e 1200 MW, onde as bombas a montante fazem parte das unidades, o entupimento das grades de proteção das bombas a montante pode levar à necessidade de reduzir a carga da unidade e possivelmente pará-la. Uma quantidade significativa de tempo é gasta na limpeza das redes, em alguns casos até 25-30 horas, todo esse tempo, a unidade de energia opera com carga reduzida. Assim, partículas de metal na água (por exemplo, solda, escamas, etc.) vedações do eixo de extremidade, etc.).

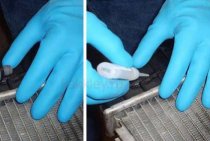

Para evitar a entrada de partículas estranhas na bomba, recomenda-se: instalar telas protetoras de aço inoxidável na entrada da bomba (a área de fluxo da tela deve ser três a quatro vezes a área da seção transversal da tubulação , o diâmetro dos orifícios na estrutura da tela é de 5 a 10 mm - dependendo do valor da bomba de vazão); para o período de inicialização após a instalação ou reparo, instale uma malha de tecido fino na estrutura da malha (a seção transversal da malha fina é considerada de 0,3-0,4 mm). Antes de colocar a bomba em operação após o reparo e instalação, é necessário limpar completamente todas as tubulações de entrada e saída.

No entanto, a instalação de telas e filtros não pode impedir completamente que as menores partículas sólidas entrem na bomba, o que pode causar grandes danos ao entrar no rotor ou nas vedações do eixo. Portanto, antes de colocar a bomba em operação, em algumas instalações, não apenas as tubulações são lavadas com água, mas também são purgadas com vapor em altas velocidades ou alcalinizadas, e em alguns casos são instaladas vedações temporárias com folgas expandidas, etc.

Funcionamento de bombas centrífugas

É terminantemente proibido:

1. Ligue a eletrobomba com a válvula de sucção fechada, se a cavidade interna da eletrobomba não estiver completamente preenchida com o líquido bombeado ou se houver ar, gás ou vapor na cavidade interna.

2. Efetue a primeira partida da eletrobomba após a instalação ou reparo sem antes verificar a resistência do isolamento do enrolamento do estator em relação à carcaça, que deve ser de pelo menos 1 ohm em estado frio.

3. Opere a eletrobomba sem instalar dispositivos de controle e bloqueio, bem como em caso de danos ou perda de anéis de borracha.

4. Deixar o líquido bombeado na electrobomba desligada se esta puder alterar o seu estado de agregação à temperatura ambiente.

Preparando a bomba para a partida

Antes de ligar a bomba, o operador deve verificar:

limpeza do local de trabalho ao redor da bomba e ausência de objetos estranhos próximos às partes rotativas;

manutenção da instrumentação;

a presença e manutenção do aterramento do motor de partida e do motor elétrico;

fixação da bomba e acionamento na fundação;

girando o eixo da bomba manualmente, sem emperramento;

nível de óleo no cárter

verifique a capacidade de manutenção das tubulações para fornecimento e descarga de fluido de barreira por um teste e inspeção externa.

Arranque da bomba.

A bomba é iniciada por ordem do supervisor de turno.

Para iniciar a bomba, você precisa:

abra a válvula de sucção, encha a bomba com o líquido bombeado, abra a torneira superior (sangrador) no corpo, libere o ar (gás) e certifique-se de que a bomba esteja completamente cheia de líquido;

verifique o fechamento da válvula na tubulação de descarga;

ligue o motor elétrico.

Após a partida, a bomba opera com uma válvula fechada na tubulação de descarga até que o motor atinja a rotação necessária e a pressão nessa tubulação se iguale ao máximo.

A operação prolongada não deve ser permitida quando fechada na tubulação de pressão, pois isso também leva à evaporação do líquido. A partida de uma bomba com conexões de descarga abertas pode causar choque, resultando em violação dos dispositivos de controle e da própria bomba.

Na partida da bomba, faça um registro no log de aceitação e entrega de turnos.

Operação da bomba

Durante a operação, o motorista deve vigiar de hora em hora;

fornecimento normal de refrigerante,

limpeza e fundação, evitando a penetração de óleo e água, pois destrói o concreto;

condição e leituras de manômetros. A faixa de pressão operacional deve cair no segundo terço da escala do manômetro;

temperatura dos rolamentos da bomba, não superior a 60?

Ao operar bombas elétricas seladas, é estritamente proibido.

Ligue a bomba elétrica se não tiver certeza de que ela está completamente cheia de líquido e todo o ar, gás e vapor foram removidos dela.

Interromper o fluxo do líquido bombeado na linha de sucção.

Ligue a eletrobomba após a instalação ou reparo sem antes verificar a resistência de isolamento do enrolamento do estator em relação à carcaça.

Ligue a eletrobomba com a válvula de sucção fechada.

operar a eletrobomba sem instalar dispositivos de controle e bloqueio especificados nos documentos operacionais.

Deixe o bombeado e o refrigerante desligados à temperatura ambiente.

Opere a bomba elétrica sem resfriá-la.

A condição mais importante para o funcionamento correto da bomba é a lubrificação de alta qualidade dos rolamentos. É necessário monitorar o nível do líquido bombeado.

Ao usar duas bombas (de trabalho e de reserva), você deve:

mantenha a bomba de reserva cheia e a válvula do tubo de entrada aberta;

distribuir uniformemente o trabalho por ciclo ou garantir que o backup seja ligado pelo menos três vezes durante a operação de revisão da unidade.

O motorista é obrigado a notificar o supervisor de turno ou o capataz das avarias observadas no funcionamento das bombas e fazer um registro no registro de aceitação e entrega de turno.

A bomba deve ser parada imediatamente quando:

aumento da temperatura do rolamento em 60 °С;

o aparecimento de sons estranhos durante a operação;

motor elétrico;

vibração inaceitável;

conexões de flange de vazamento do produto;

Pare a bomba.

A bomba é parada por ordem do supervisor de turno na seguinte ordem:

1. feche a válvula na tubulação de pressão mudando para o modo de operação “pull-on”;

2. desligue o motor elétrico pressionando o botão "Stop";

3. corte o fornecimento de água de resfriamento para a carcaça da bomba;

4. feche a válvula do lado de sucção da bomba;

5. Solte a bomba do produto bombeado, refrigerante.

6. Reporte-se ao supervisor de turno e faça uma entrada no log.