Misturas de argila e cerâmica. propriedades da argila

A argila é a base para a produção de telhas

É composto por oxigênio, hidrogênio, silicone e alumínio, e quando a água é adicionada, altera sua estrutura, tornando-se mais flexível e viscosa. Quando a água é removida, a argila endurece e se torna rígida. É muito importante saber que a argila recém-desenterrada do solo ainda não está pronta para ser utilizada como matéria-prima para a cerâmica. As qualidades de trabalho do barro recentemente extraído deixam muito a desejar

As principais características da argila que serão importantes para você são plasticidade, faixa de temperatura de queima e grau de retração.

plasticidade da argila

A plasticidade permite obter formas complexas (como os cantos dos degraus, por exemplo)

Se a argila for muito plástica, ela não terá força suficiente para fazer objetos grandes com ela, ela entrará em colapso em altas temperaturas. Nesse caso, materiais de granulação grossa devem ser adicionados a ele. A argila com uma estrutura de grão grosso não será plástica o suficiente, quebrará quando torcida e moldada, não será possível obter a forma desejada. Para torná-lo mais conveniente para trabalhar, adicione mais argilas pegajosas ou plásticas à composição.

A plasticidade da argila é fácil de determinar a olho, apertando e rolando um pedaço. Você pode realizar um teste simples - faça uma salsicha de barro e comece a dobrá-la em um arco. Quanto menor o raio do arco ao longo do qual a argila se dobra e não racha, mais plástica ela é. Outra maneira simples de determinar a plasticidade é quebrar a salsicha de barro em 2 partes. Se as extremidades das bordas forem finas e esticadas como fios, a argila é plástica. Se as pontas são grossas e secas, como tocos, e o próprio barro se desfaz nas mãos, é de baixa plasticidade. Os oleiros chamam argilas plásticas de argilas gordas e argilas de baixa plasticidade de argilas magras.

Repetimos que nenhum desses tipos de argila pode ser usado em sua forma pura para a preparação de ladrilhos, eles definitivamente precisarão ser misturados para obter o material da consistência desejada.

Faixa de temperatura da argila de queima

Cada tipo de argila cerâmica e cada ingrediente adicionado tem seu próprio ponto de fusão específico, que determina a temperatura de queima necessária para sinterizar a argila quando transformada em cerâmica. Uma fórmula ou receita de massa de argila pode incluir várias argilas diferentes, bem como outros materiais não argilosos, que são adicionados para obter um material com determinadas propriedades, dependendo da finalidade de uso do produto.

Os oleiros distinguem argilas de baixo ponto de fusão (com um ponto de fusão abaixo de 1350 graus), de fusão média (temperatura de 1350 a 1580) e refratárias (temperatura, você adivinhou, acima de 1580 graus). Quanto mais plástica a argila, menor a temperatura de queima que ela pode suportar. Para aumentar a temperatura, adicione fireclay ou pedra-pomes à argila (com pedra-pomes, a temperatura cairá para 800 - 950 graus).

Taxa de encolhimento da argila

Sua peça mudará sua massa e dimensões durante a secagem e a queima à medida que a água evapora dela. Quando você vai fazer ladrilhos projetados especificamente para um espaço limitado, você precisa saber o máximo possível sobre o grau de encolhimento dessa argila.

O maior encolhimento ocorre durante a queima, quando a água quimicamente ligada sai. Além disso, ocorre um processo contínuo de cura e compressão com a formação de cristais de vidro na argila cozida, que transformam a massa argilosa em cerâmica. Quanto maior a temperatura de queima, mais a argila encolhe. Para reduzir o encolhimento, aumente a quantidade de chamotte na massa cerâmica.

Como evitar rachaduras e deformações da argila

O sucesso ou o fracasso em seu empreendimento de fabricação de azulejos depende da escolha do tipo certo de argila. Uma das tarefas mais difíceis para você será evitar rachaduras e deformações dos produtos durante a secagem e a queima. Felizmente, essa tarefa pode ser facilitada se uma quantidade significativa de grânulos ou partículas de um material de granulação grossa, como argila refratária, for adicionada à argila. Idealmente, a quantidade de chamotte deve estar entre 15 e 40 por cento, embora seja desejável que as partículas sejam de tamanhos diferentes.

Uma boa massa de barro para azulejos deve conter 12/2? por cento de moagem fina fireclay e 25% - moagem média. Para aqueles que já têm experiência com massas cerâmicas, isso pode parecer uma quantidade extremamente grande (e não é adequado para fazer pequenas figuras de cerâmica, onde o conteúdo de chamotte provavelmente não ultrapassará 20%), mas a estrutura de poros abertos que é obtida devido ao chamotte, permite que os azulejos sequem de forma mais uniforme e evitam empenamento.

processo de construção de bricolage

Seguindo as tradições da olaria, os artesãos continuam a fazer os seus próprios fornos para cozedura. Assim, o forno de cúpula faça você mesmo é frequentemente encontrado no território de oficinas e outras opções. Antes de tudo, é necessário preparar o corpo do futuro dispositivo. Mesmo uma máquina de lavar pode agir como ela, seria melhor dizer seu corpo. Você também pode fazer o corpo a partir de uma folha galvanizada. Neste caso, as seguintes dimensões devem ser respeitadas: largura - 50 cm, comprimento - 50 cm, altura - ligeiramente inferior a 100 cm.

Em seguida, você precisa fortalecer o fundo da caixa com um canto ou tubos soldados ao redor do perímetro da base e pelo centro. Recomenda-se fazer pernas com os mesmos tubos. Além disso, não faz mal fortalecer tanto a nervura com dobradiças para a porta quanto a própria porta.

O fundo e as paredes são cobertos com lã de basalto de 10 mm de espessura, para sua segurança é necessário colocar vários pedaços de um tubo quadrado e fechar tudo com uma folha de metal. Não tenha medo de que externamente o forno de cerâmica não se assemelhe ao belo fogão de lareira Duet, porque eles têm funções completamente diferentes. Placas de fibra e tijolos refratários podem servir como refratários. Selante para lareiras e fogões no caso de tijolos refratários, será representado por uma mistura especial.

Tijolos bem unidos atuam como alvenaria, podem ser cortados no tamanho necessário. Em primeiro lugar, o fundo do corpo é colocado, a mistura refratária é diluída com água, enquanto o cimento também é adicionado para a camada externa. Os tijolos devem ser embebidos em água antes da colocação. Em seguida, a alvenaria é jogada nas paredes e no teto. Movendo-se para o topo, é necessário equipar o meio com blocos dispostos em forma trapezoidal. Não esqueça que a porta também deve ser forrada com tijolos. Depois disso, a porta é soldada, ajustada ao tamanho.

Isto é seguido pelo laborioso processo de condução de bobinas de aquecimento elétrico. Ranhuras para espirais são formadas ao longo de todo o perímetro, enquanto a profundidade das ranhuras deve corresponder ao diâmetro do fio. Aqui, fio de nicromo ou espirais prontas podem ser selecionadas. Nunca permita que as bobinas se toquem.

Depois de colocar as espirais, suas extremidades devem ser levantadas, depois instale a placa cerâmica do fogão elétrico e fixe as extremidades com parafusos. Em seguida, é instalado um interruptor de bobina com dois contatos de um lado e três do outro, e os fios são conectados. O forno de cerâmica está pronto, deve ser seco e os azulejos para fogões e lareiras dispostos

É importante lembrar que este fogão é perigoso e você deve estar sempre em guarda com ele.

Dispositivo de fornalha

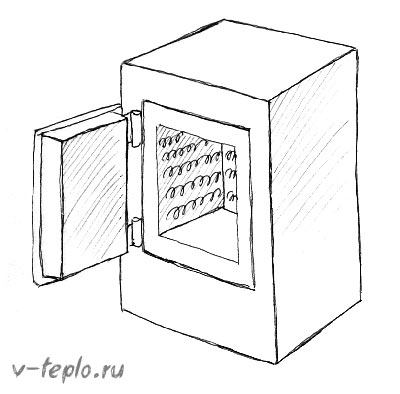

A etapa final na criação de um produto cerâmico é a sua cozedura.Nesse caso, os fornos de cerâmica servem como dispositivos indispensáveis. Antes de começar a construir o seu próprio ou comprar um pronto, você precisa entender o design desta invenção. Tem uma estrutura muito simples:

- Câmara de queima isolada termicamente feita de material refratário

Queimador a gás ou dispositivo de aquecimento

dispositivo de carga e descarga

Dispositivos de controle

Uma abordagem séria na escolha do equipamento garantirá a produção de produtos de qualidade. Além disso, não só o design é importante, mas também os materiais relacionados, seja uma mistura para lareiras e fogões, soluções e outros meios. Todos os equipamentos modernos de fornos estão equipados com um sistema de software, graças ao qual o forno para aquecimento ou queima possui controle conveniente. Com a ajuda deste sistema, o desempenho do trabalho pode ser regulado por dezenas de modos especialmente definidos, nos quais é possível disparar uma variedade de materiais e objetos.

Hoje, a produção de tijolos e outros materiais à base de argila é um negócio muito lucrativo. Grandes empresas usam versões industriais de fornos de grande formato, feitos em uma variedade de tamanhos e formas. (Veja também: Forno tandoor faça você mesmo)

Obviamente, para nossa própria produção, a propósito, um forno de pequeno porte é adequado. Muitas empresas hoje estão envolvidas na fabricação de dispositivos sob encomenda, a pedido do consumidor. Além disso, essa opção de compra de equipamentos é a mais ideal, pois o forno será feito para um trabalho específico.

Agora os fornos elétricos são muito populares. Eles têm uma câmara soldada especial feita de perfis metálicos. Não se deve dizer que possui alto isolamento térmico, pois aqui existem tijolos refratários e vários materiais fibrosos. Tais fornos são caracterizados por pequenas dimensões. Muitas vezes, esse design é confundido com um forno decorativo, no entanto, não é assim. Seu pequeno tamanho está associado a uma menor espessura do forro. O equipamento está equipado com uma porta de batente e serpentinas de aquecimento de alto nível. Esta abordagem elimina a possibilidade de deformação dos produtos queimados. O equipamento está equipado com um sistema de software e um controlador de temperatura microprocessado.

Tecnologia de fabricação de forno de cerâmica

Os fornos de "fábrica", especialmente para fins profissionais, são muito caros (mais de 35.000 rublos), mas os artesãos aprenderam a fazer dispositivos para disparar com as próprias mãos. Vale ressaltar que, de acordo com o tipo de combustível utilizado, tais fornos podem ser:

Consideraremos apenas os dois primeiros, pois será bastante difícil atingir a temperatura necessária queimando madeira. Vamos começar com equipamentos elétricos. De acordo com o método de localização, esses fornos podem ser:

- mufla (em que os elementos de aquecimento estão localizados em torno de um recipiente selado (muffle) feito de material de argila refratária; com a ajuda de tais fornos, as escolas russas são frequentemente aquecidas);

- câmara (o dispositivo de aquecimento está localizado no interior).

A segunda opção caseira é mais adequada, porque é bastante difícil construir uma mufla grande por conta própria e a perda de calor do design da mufla é alta. Considere como você pode fazer um forno de câmara.

Como fazer azulejos você mesmo Visão geral da tecnologia

|

||

|

Vários tipos de mistura seca e argila molhada |

Antes de iniciar o trabalho, a argila molhada repousa em um saco |

Depois que a argila secar, sua cor e massa mudarão. |

Nas fábricas e fábricas modernas, os ladrilhos são frequentemente obtidos pressionando e queimando massa seca. Enormes máquinas de prensagem caras e fornos especiais são responsáveis por isso. Em casa, essa não é a melhor opção, então você precisará usar argila molhada, que pode moldar em qualquer formato.

Resumidamente, o processo se parece com isso: a argila úmida é retirada, é moldada, é seca, queimada, vitrificada e queimada novamente (para fixar o esmalte).

Agora um pouco mais

Antes de começar o trabalho, a argila molhada repousa em um saco e espera que você faça algo com ela. Quando você começa a fazer um ladrilho, ele se transforma em um produto cerâmico bruto. Enquanto você molda os ladrilhos, eles secam um pouco e, ao final da moldagem, endurecem um pouco. Esta fase, quando a argila ainda está úmida, é chamada de fase de pele dura.

Quando seus azulejos estiverem completamente secos, você perceberá que a cor do barro ficou mais clara. Agora podemos dizer que está na fase bruta. Neste ponto, o azulejo já está bastante duro, mas se você bater levemente, ele pode rachar ou desmoronar. Se você deixar esse ladrilho secar ao ar livre e for exposto à chuva, o ladrilho pode ficar mole e se transformar em um pedaço de barro. Não há necessidade de ficar chateado com isso, porque essa propriedade da argila é muito benéfica. Se você fizer uma amostra ruim, jogue-a em um balde de lixo de barro e esqueça seus problemas. Mais tarde, quando o barro assenta, pode ser retrabalhado e transformado em algo novo e bonito.

Depois que toda a umidade do barro evaporou e as telhas atingiram o estado verde, elas estão prontas para serem colocadas no forno e queimadas. O que você faz em seguida depende de qual técnica de envidraçamento você usa; mas de acordo com a prática comum, durante a primeira queima, que é chamada de queima de biscoito, a argila não é especialmente queimada depois. Dependendo da temperatura de maturação da argila, a temperatura de queima do biscoito pode variar de 850°C a 1000°C. Nessas condições, os produtos cerâmicos permanecem porosos e são capazes de absorver facilmente o esmalte.

A segunda cozedura (glazeamento) ocorre à temperatura necessária para a maturação do vidrado. Essa temperatura pode ser menor do que - mas nunca maior do que - a temperatura necessária para o amadurecimento da argila; caso contrário, a cobertura derreterá e se transformará em bolas vítreas.

Método dois. Fazemos um fogão sem uma caixa de metal à mão

O processo de fabricação neste caso não é muito diferente do descrito acima, mas definitivamente existem algumas nuances aqui. Para começar, o volume de trabalho do projeto abaixo será de cerca de 13 litros. A espiral, como mencionado acima, pode aquecer até mil graus em apenas 1,5 horas, enquanto a temperatura das paredes externas do dispositivo não excederá 100 graus. O algoritmo de ações deve ser o seguinte.

Etapa 1. Primeiro, usando um tubo de perfil de 4x2 centímetros (com uma seção quadrada), construímos um suporte para o dispositivo. Depois disso, pinte o suporte acabado com esmalte.

Passo 2. Fixamos uma chapa de aço galvanizado na parte superior do suporte (sua espessura deve ser de aproximadamente 0,1 cm), utilizando parafusos autorroscantes "para metal".

Passo 3 Fazemos as paredes de tijolos refratários e uma composição especial de lareira (tudo é o mesmo que na versão anterior). Depois que a solução endurece, fazemos ranhuras para a espiral.

Etapa 4. Montamos o fundo dos tijolos separadamente, usamos a mesma solução para fixação. Antes de continuar o trabalho, esperamos a secagem completa da estrutura. Não se esqueça de molhar cada tijolo imediatamente antes de colocar.

Passo 5. Colocamos uma camada de isolamento térmico em cima da base metálica (podemos usar a mesma lã de basalto para isso). Para maximizar a compactação dessa camada, ela deve ser umedecida antes de fixar o fundo do tijolo.

Etapa 6. Continuamos a colocação tradicional do forno, mas tentamos garantir que todos os vazios e costuras sejam cuidadosamente preenchidos.

Etapa 7A tampa da câmera é tradicionalmente feita de tijolos refratários, mas ao mesmo tempo os prendemos com uma mesa de metal.

Etapa 8. Colocamos a espiral nas ranhuras preparadas, isolamos a estrutura do lado de fora com material de isolamento térmico. Em seguida, fechamos tudo com chapas de aço galvanizado, que são cortadas de acordo com as dimensões da câmara resultante.

Como você pode ver, isso requer conhecimento não apenas no negócio de fornos, mas também no campo da eletricidade. Você pode ver outro método de fabricação possível no vídeo abaixo.

Vídeo - fogão a lenha

Como fazer um forno Bubafonya sozinho

Anteriormente, falamos sobre como fazer um forno Babufonya por conta própria, além deste artigo, recomendamos que você leia essas informações, veja todos os detalhes aqui