Processo de soldagem de tubos de cobre

O tempo de soldagem dos tubos de cobre ajudará a reduzir a marcação no próprio encaixe com recomendações para solda do tamanho necessário.

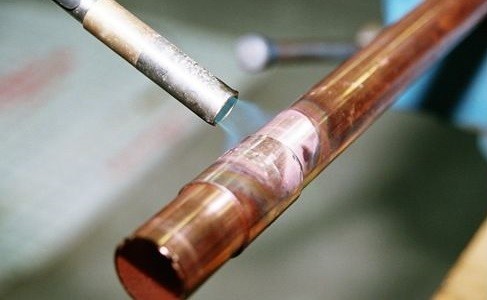

Antes da soldagem, a parte externa da extremidade do tubo e o encaixe interno são processados com lixa para um estado de metal puro. Em seguida, uma fina camada de pasta de solda ou fluxo é aplicada na extremidade limpa do tubo. Esses materiais, quando fundidos, dissolvem os filmes de óxido nos elementos unidos, protegendo suas superfícies de oxidação adicional, causada por altas temperaturas.

No entanto, como o fluxo destrói a superfície do metal, ao soldar com as próprias mãos, deve ser aplicado imediatamente antes do início do trabalho e apenas na área que será incluída no encaixe. Após o endurecimento, o fluxo é um filme que não requer remoção.

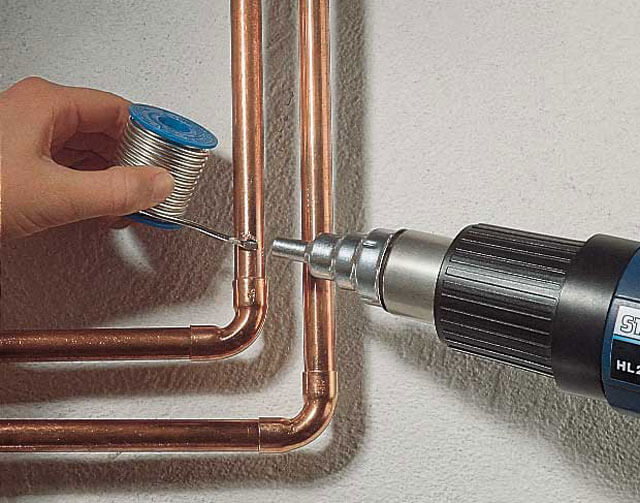

Em seguida, o tubo é inserido no soquete do encaixe capilar até que ele pare. Os locais são aquecidos uniformemente com uma chama de um queimador de gás ou uma pistola de ar quente. Para este fim, é desejável usar uma lâmpada equipada com dois queimadores ou bicos de pulverização.

Se o fluxo usado contiver estanho, quando aquecido à temperatura desejada, aparecerão gotas prateadas. Em outros casos, você pode garantir que a temperatura desejada seja alcançada tocando a solda na superfície aquecida - a solda deve se espalhar. A solda fundida deve ser injetada na junta imediatamente. Além disso, não importa de que lado será introduzido. Devido ao efeito capilar, a solda preenche toda a junta uniformemente. Os resíduos de fluxo são removidos do encaixe com um pano.

Para reduzir o tempo de soldagem, ajudará o uso de uma variedade de acessórios, nos quais o fabricante aplicou um cordão de solda do tamanho desejado no interior. O encaixe é colocado em um tubo coberto com fluxo, aquecido com uma tocha ou uma pistola de ar quente até que a solda esteja em estado líquido.

Após o resfriamento, o projeto da tubulação de abastecimento de água e aquecimento está pronto para operação.

Montagem da tubulação com acessórios

A conexão de tubos de cobre com acessórios é realizada exclusivamente em locais acessíveis para inspeção. Esta regra deve-se ao facto de a ligação não estar completamente vedada e podem formar-se fugas ao longo do tempo.

A vantagem de uma conexão rosqueada é que, se necessário, os reparos podem ser feitos sem esforço adicional, pois a conexão resultante é destacável.

Ferramentas e materiais

Para montar o pipeline, você precisará dos seguintes materiais e ferramentas:

- tubos de cobre de diâmetro adequado;

- conexão de crimpagem ou encaixes de pressão;

Dispositivos Especiais para Montagem de Tubulação

Os tipos e o número de acessórios são selecionados de acordo com o esquema de tubulação.

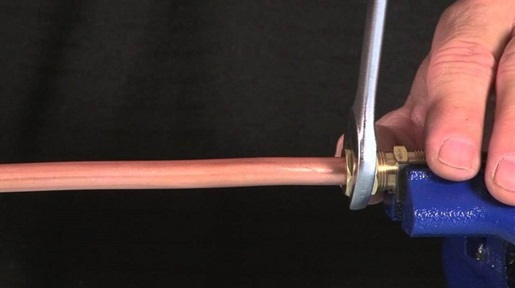

- cortador de tubos ou serra;

- dobrador de tubos para tubos de cobre. O dispositivo é utilizado para organizar uma tubulação com menos conexões, o que aumenta a robustez do sistema;

- arquivo para processamento de tubos após o corte (antes da união). Além disso, você pode usar uma lixa fina;

- FUM-fita para vedação de roscas. Além da fita FUM, você também pode usar fio de linho, fio Tangit Unilok ou qualquer outro material de vedação;

- chave inglesa.

Instruções de montagem

A montagem faça você mesmo de uma tubulação de cobre usando acessórios é realizada da seguinte maneira:

- corte de tubos para a tubulação. O comprimento de cada tubo deve cumprir integralmente o esquema elaborado durante o desenvolvimento do sistema;

- remoção da camada isolante. Se tubos com isolamento forem usados para um sistema de tubulação equipado para qualquer finalidade, a camada de isolamento será removida para uma conexão forte. Para fazer isso, a seção desejada é cortada com uma faca e o tubo é limpo;

- a borda cortada é processada com uma lima, lixa até obter uma superfície lisa. Se rebarbas, buracos ou outras irregularidades permanecerem no final do tubo, a conexão ficará menos hermética;

Descarnar o tubo antes de conectar ao acessório

- se necessário, os tubos são dobrados;

- uma porca de união e um anel de compressão são colocados no tubo preparado;

Instalação de elementos de encaixe para conexão

- o tubo é conectado ao acessório. Inicialmente, o aperto é feito manualmente e depois com uma chave. Durante o aperto, o ferrolho sela completamente a conexão, eliminando a necessidade de selantes adicionais. No entanto, ao conectar um tubo de cobre a um tubo ou acessório feito de um material diferente, é necessária uma vedação adicional com fita FUM.

Fixação de encaixe

É importante não apertar demais os fios, pois o cobre macio é facilmente deformado.

Junção apertada de tubos de cobre sem solda

Além disso, vale ressaltar que, apesar de a conexão de tubos por soldagem ser considerada o método mais confiável na maioria dos casos, ainda existem situações em que não é possível usar esse método. Nesses casos, você pode recorrer à conexão de tubos de cobre sem solda. Você precisará de acessórios especiais que garantam uma conexão segura devido ao efeito de fixação que se forma durante a conexão rosqueada.

Nesse caso, a conexão é feita na seguinte sequência:

- Primeiro, as conexões são desconectadas, que geralmente têm dois componentes.

- Um dos elementos é colocado no tubo. Como regra, esta é uma porca e um anel de fixação.

- Em seguida, um tubo é rosqueado na conexão e a porca é apertada.

Vale a pena notar que antes de conectar tubos de cobre sem solda, você deve estar ciente de todos os riscos, pois é bastante difícil obter uma conexão de alta qualidade. Distorções mínimas das partes conectadas não são permitidas, caso contrário, a tecnologia é gravemente violada. Para tornar a conexão rosqueada extremamente apertada, é desejável vedá-la adicionalmente com roscas especiais. Ao mesmo tempo, vale a pena garantir que eles não acabem no interior do tubo, pois posteriormente a água pode não passar corretamente pelo sistema.

Conexões de tubos de vários materiais

Como um tubo de aço é conectado a um tubo de cobre? Para isso, é usado um encaixe, em uma extremidade da qual há uma rosca para fixação em um tubo de aço. Não há rosca na outra extremidade, é completamente lisa, pois o tubo de cobre será preso por solda.

Ao instalar um tubo em tal encaixe, as roscas devem ser envolvidas com fita plástica de vedação, após o que o acoplamento é parafusado no tubo. Essa fita de vedação é necessária para que a corrosão não comece na junção de dois tipos de metal.

Encaixe de aço e plástico

Outro exemplo é uma conexão de aço e plástico. Também é feito em duas partes. A primeira parte parece uma porca com um segmento rosqueado que é parafusado em um tubo de aço. A outra parte é de plástico, com junta e porca também de plástico.

Encaixe padrão composto por peças de aço e plástico

A porca é aparafusada em outra extensão da primeira parte, que possui uma rosca externa. Além disso, um solvente especial é usado para prender o inserto de plástico com um tubo de plástico.

Encaixe feito de plástico e cobre

Há também um encaixe popular feito de plástico e cobre, que também inclui dois componentes. O primeiro componente tem duas extremidades. Um é feito de cobre e tem um fio, mas a outra extremidade é completamente lisa - é ele quem está preso ao tubo de cobre por solda.

Encaixe de plástico com rosca de cobre

O outro componente é uma porca de plástico com uma junta. A porca é parafusada em uma rosca de cobre e sua outra extremidade é colada em um tubo de plástico.

Método de solda capilar

Antes de iniciar a colocação do abastecimento de água, é necessário cortar os tubos de cobre nas dimensões desejadas.

Este método baseia-se no efeito capilar, que contribui para a distribuição uniforme da solda em toda a seção, independentemente da posição do tubo. Para criar um efeito capilar, são utilizados acessórios especiais, cujos diâmetros devem diferir dos diâmetros do tubo por um valor estritamente definido. Para soldagem com chama aberta, recomenda-se uma folga de 0,1-0,15 mm.

As conexões por soldagem capilar são realizadas usando fluxos e soldas especiais - fios finos feitos de ligas metálicas com baixo ponto de fusão, geralmente estanho com pequenas adições de cobre e prata. As juntas de solda são utilizadas nos casos em que o abastecimento de água é feito manualmente no piso ou nas paredes, ou em outros casos em que o controle visual da integridade das juntas não é possível.

Existem dois métodos de soldagem: alta temperatura e baixa temperatura.

A soldagem de alta temperatura, também conhecida como brasagem, é usada onde as condições de operação das tubulações de cobre estão associadas à presença de altas temperaturas. Essa soldagem é realizada usando fluxos especiais e soldas duras. Para a instalação de tubulações faça você mesmo, esse tipo de solda praticamente não é usado.

A solda de baixa temperatura ou macia é usada para tubulações usadas para transportar meios líquidos e gasosos, cuja temperatura de operação não excede 110ºС. Com solda de baixa temperatura com as próprias mãos, as juntas são aquecidas a uma temperatura de aproximadamente 300ºС.

Comunicações de tubos e conexões de cobre

Tubos e conexões de cobre de alta qualidade, cujas características técnicas e operacionais atendem às normas internacionais ISO 9002, BS2 e DIN, agora são produzidos por empresas estrangeiras e nacionais. Tais tubos, bem como os elementos de conexão para eles, suportam com sucesso a alta pressão dos meios transportados por eles, altas e baixas temperaturas e tensões mecânicas a que podem ser submetidos durante a operação, transporte e armazenamento.

Ao contrário dos tubos de polímero populares em nosso tempo, os produtos de tubos de cobre não se deterioram com a exposição à luz solar, não têm medo da corrosão, que é um verdadeiro flagelo para produtos feitos de metais ferrosos. Em termos de vida útil em que os tubos e conexões de cobre diferem, nenhum produto similar feito de outro material pode ser comparado a eles. Vale ressaltar que os produtos de cobre são praticamente eternos, a vida útil das comunicações deles é de pelo menos 100 anos.

Sistema de aquecimento e abastecimento de água de tubos de cobre em uma casa particular

Os produtos de tubulação, bem como os acessórios de cobre, são usados para organizar redes de engenharia para vários fins:

- Sistemas de aquecimento;

- ar condicionado;

- fornecimento de água fria e quente;

- comunicações de gás.

Os consumidores que decidem usar produtos de tubos de cobre e acessórios de cobre os utilizam principalmente para equipar redes de abastecimento de água confiáveis e duráveis. As conexões feitas de cobre são mais compactas e parecem muito mais limpas do que as feitas de metais ferrosos. Isso se explica pelo fato de que, ao projetar e fabricar acessórios de cobre, não há necessidade de tornar suas paredes mais espessas, levando em consideração sua corrosão adicional, pois eles simplesmente não estão sujeitos a ela.

Instalação faça você mesmo de tubos de cobre no sistema de aquecimento

Existem várias razões que explicam a alta popularidade de tubos e conexões para eles feitos de cobre:

- o cobre, como você sabe, tem propriedades anti-sépticas, portanto, os patógenos não se desenvolvem em tubos de água feitos desse metal, e a qualidade da água transportada por eles melhora ainda mais;

- a instalação de tubulações para as quais são usados tubos e conexões de cobre é muito mais fácil do que as comunicações de tubos pretos;

- devido à alta plasticidade do cobre, os tubos feitos desse metal, quando a água congela neles, não estouram, mas simplesmente se deformam; para destruir um tubo de cobre, é necessário aplicar nele uma pressão interna de 200 atm, e tais pressões simplesmente não existem nas comunicações domésticas.

Escopos de tubos de cobre

A instalação de tubos de cobre em sistemas de aquecimento é possível devido à sua alta resistência ao trabalho com líquidos de alta temperatura. Esta propriedade é especialmente relevante para um esquema de aquecimento de tubo único, no qual, para garantir que a temperatura do refrigerante no último radiador seja de cerca de 70ºС, é necessário que no primeiro seja igual a aproximadamente 120ºС

A conexão de tubos com conexões de compressão não oferece garantia absoluta de confiabilidade e requer monitoramento constante durante a operação.

A temperatura máxima que os polímeros usados em sistemas de aquecimento podem suportar não ultrapassa 95ºС, e meios com temperaturas de até 300ºС podem ser transportados através de tubos de cobre. Uma propriedade importante de uma tubulação feita desse metal é sua capacidade de suportar uma pressão de 200-400 atm, enquanto a conexão soldada de tubos de cobre do tipo "faça você mesmo" permanece hermética.

Ao mesmo tempo, os produtos metal-plástico podem suportar, em média, uma pressão de 6 atm, com uma possível pressão de operação no sistema de 6 a 8 atm. Os tubos de aquecimento feitos de cobre macio toleram facilmente 3-4 ciclos de congelamento e descongelamento.

Devido às suas propriedades antibacterianas, o cobre é capaz de resistir à infiltração de contaminantes nas redes urbanas de abastecimento de água. O cobre sanitário é resistente ao cloro. Além disso, o cloro, sendo um forte agente oxidante, contribui para a formação de uma película protetora de óxido sobre o cobre, que prolonga a vida útil da tubulação. No entanto, deve-se lembrar que a colocação oculta de tubos de cobre faça você mesmo só pode ser realizada se houver uma bainha de polímero nos tubos, que protege o cobre de correntes parasitas.

Os tubos de cobre são universais: além de sistemas de abastecimento de água e aquecimento, são usados para transferir gases, refrigerantes em sistemas de refrigeração e são usados em sistemas de ar condicionado.

Conexão de tubos por solda

Considere a conexão de tubos de cobre com conexões, seguida de soldagem, que pode ser de baixa e alta temperatura. No primeiro método, a soldagem é realizada a uma temperatura de 300 ºC. O segundo método é usado no arranjo de sistemas com altas cargas para fins industriais.

Acoplamentos atuam como conectores para tubos de cobre; solda estanho-chumbo e fluxo são necessários adicionalmente.

A tecnologia de soldagem de tubos será a seguinte:

- Primeiro de tudo, um tubo de um determinado tamanho é cortado. Este processo deve ser realizado com cuidado, levando em consideração as dimensões dos acessórios existentes.

- As extremidades dos tubos devem ser inspecionadas quanto a defeitos, como lascas, rachaduras ou rebarbas. Se eles não forem eliminados, haverá problemas com o aperto da conexão após a conclusão de todo o trabalho.

- Depois de certificar-se de que as extremidades estão limpas, você pode começar a conectar. Devido ao fato de que vários tubos serão conectados, e eles podem ter seções diferentes, as conexões devem ser selecionadas de acordo.

- Em seguida, a extremidade do tubo e as paredes internas dos acoplamentos devem ser tratadas com um fluxo que desengordurará as superfícies para obter a conexão da mais alta qualidade.

- Agora, a extremidade do tubo é rosqueada no conector do tubo de cobre e aquecida. Deve ser selecionado de modo que a seção transversal seja 1-1,5 cm maior que a seção transversal do tubo.Os tubos são aquecidos com um queimador de gás. O espaço entre o tubo e o acoplamento é preenchido com solda derretida.Hoje em dia, você pode encontrar qualquer tipo de solda para atender às suas necessidades no mercado, então a escolha não deve ser um problema.

- Depois que a solda estiver distribuída uniformemente ao redor da circunferência, as peças a serem unidas devem ser deixadas até que estejam completamente endurecidas.

Na fase final, você precisa verificar os conectores para tubos de cobre e todo o sistema, colocando água nele. Neste ponto, não apenas o sistema será verificado, mas também será limpo de resíduos de fluxo, que com o tempo podem causar corrosão do metal.

Método capilar de conexão de tubos de cobre

A soldagem de tubos de cobre, que é legitimamente considerado o método mais confiável e durável de conectar peças de cobre, é realizada com base nos princípios da tecnologia capilar. De acordo com esse efeito, que se baseia nas leis da física, um líquido pode subir por um capilar, superando a gravidade, se houver uma certa distância entre os pontos inferior e superior de sua ascensão.

Conexões de solda

Esse efeito físico permite soldar tubos de cobre de forma que a solda derretida por um queimador de gás seja distribuída uniformemente por toda a área da conexão que está sendo criada. Para executar efetivamente essa solda, os tubos podem ser colocados em qualquer posição espacial, o principal é que a solda derretida seja fornecida a partir do fundo da junta que está sendo formada.

Em mais detalhes, o processo de execução da solda capilar é o seguinte:

- usando um queimador de gás, o local da futura conexão é completamente aquecido;

- a solda fundida é fornecida no vão entre as extremidades dos tubos a serem conectados ou entre o tubo e o acessório utilizado, que o preenche completamente devido ao efeito capilar;

- deixa-se arrefecer completamente o composto resultante;

- após o resfriamento completo da junta formada, seus elementos são completamente limpos com um composto de limpeza especial.

Com a ajuda da soldagem com base no efeito capilar, os elementos da tubulação são conectados não apenas a cobre, mas também a metais ferrosos. No caso de uma conexão de aço ser usada como elemento de conexão para tubos de cobre, uma camada de um fluxo especial é aplicada no local da futura conexão. Como solda, ao realizar a soldagem com tecnologia capilar, é usado um fio muito atual, que pode ser feito de estanho, cobre e, em alguns casos, até prata.

Instalação de tubos de cobre

No processo de instalação de sistemas de encanamento com as próprias mãos, muitas vezes é necessário conectar tubos de cobre a produtos feitos de outros materiais. Em sistemas de aquecimento, abastecimento de água fria e quente, compostos de cobre com aço, plástico e latão são seguros do ponto de vista da ocorrência de processos de corrosão. Mas o contato do cobre com o aço galvanizado é perigoso para os tubos galvanizados e leva à sua destruição devido a processos eletrolíticos. Para evitar falhas na tubulação, é necessário fazer a conexão com a ajuda de e garantir a direção do fluxo de água do aço para o cobre.

Antes de iniciar o trabalho, é necessário preparar uma ferramenta para instalar tubos de cobre em um sistema de aquecimento ou fornecer água quente ou fria. Para fazer isso, você precisará de: um cortador de tubos ou uma serra para metal, um arquivo ou um raspador, na presença de seções de configuração complexa - um dobrador de tubos, um queimador de gás ou uma pistola de ar quente.

A colocação do tipo "faça você mesmo" de uma tubulação de cobre começa com seções de comprimento pré-calculado. Em seguida, é necessário rebarbar as partes externas e internas do tubo, se necessário, alinhar o corte. O uso de um dobrador de tubos evitará o achatamento do tubo e a formação de vincos, o que pode causar uma diminuição no desempenho da tubulação nesses locais.

Se os diâmetros dos tubos não excederem 15 mm, seu raio de curvatura deve ser de pelo menos 3,5 diâmetros e, se for superior a 15 mm, quatro diâmetros.Ao dobrar à mão, uma dobra de alta qualidade só pode ser obtida com um raio igual a 8 diâmetros.

Apesar de sua resistência à corrosão, os tubos de cobre, devido a violações da tecnologia de fabricação, soldagem inadequada e contaminação severa da água com inclusões abrasivas, podem sofrer corrosão por pites muito perigosa. O tubo corrói em locais onde o filme de óxido é destruído. Uma maneira de evitar esse processo é instalar filtros nas tubulações de abastecimento de água e aquecimento.

No mercado da construção moderna, os tubos de cobre, devido ao seu desempenho único, competem com bastante sucesso com produtos de aço, plástico e metal-plástico, apesar de seu alto custo.

Mesmo com o uso cada vez mais frequente de tubos de polímero, os produtos de metal ainda são um grande sucesso. Como regra, cobre, latão e aço são usados como metal. Para melhor em termos de resistência à corrosão e altas temperaturas, o cobre se destaca. Na verdade, a conexão de tubos de cobre será discutida neste artigo.

Mesmo que os tubos de cobre se destaquem pelo alto custo, dadas todas as características do material, seu uso é bastante justificado.

Antes de tudo, antes de conectar tubos de cobre, vale a pena decidir como conectá-los, soldando ou não.

Materiais e dispositivos necessários estanho e outros

As seguintes ferramentas são necessárias para trabalhar com tubos de cobre:

- cortador de tubos, serra ou moedor com um disco fino;

- bisel;

- expansor de tubos (expansor);

- fluxo de solda;

- solda;

- ferro de soldar para cobre, por exemplo, maçarico de propano para soldar tubos de cobre;

- luvas emborrachadas;

- guardanapo de papel.

Para cortar o tubo, são usados cortadores de tubos de vários tamanhos. Amostras maiores têm um grande raio de giro, são inconvenientes para uso em locais de difícil acesso; portanto, se houver necessidade de cortar uma seção em um suprimento de água montado acabado, use um pequeno cortador de tubos. Você pode cortar o tubo com uma serra ou um moedor com um disco fino, mas um corte melhor só pode ser obtido com um cortador de tubos.

Depois que o tubo é cortado, as rebarbas são limpas. Isso é necessário para que não haja turbilhão do fluxo de fluido no sistema. Quando não há obstáculos, o abastecimento de água não sofre estresse e funciona como um relógio.

Antes de soldar o cobre, as extremidades do tubo são polidas com uma lixa de grão fino, que pode ser comprada em lojas de ferragens. Ambas as superfícies são limpas, preparando-se para a soldagem.Às vezes, para esses fins, são usadas pequenas escovas, cujo diâmetro é de Ø 22 mm, elas se encaixam em quase todos os tubos. Para decapagem, a perna da escova é inserida em uma chave de fenda ou furadeira, com a qual o processo é realizado mais rápido e melhor.

Um fluxo é aplicado à superfície externa limpa e alisada - uma composição que evita a oxidação do cobre.

O fluxo pode ser utilizado por diversos fabricantes, como a Sanha

Luvas de borracha são usadas para proteger as mãos, pois ao cortar cobre e rebarbas formam-se muitos pequenos elementos metálicos que grudam na pele como farpas.Além disso, ao limpar a superfície com uma furadeira, uma escova rotativa mastiga as luvas de pano.

Para soldar corretamente o cobre, deve-se ter em mente que não deve passar mais de meia hora desde o momento da decapagem e aplicação do fluxo à soldagem, caso contrário, a decapagem deve ser repetida novamente. Se o fluxo for aplicado com uma escova, nenhuma cerda ou cabelo deve permanecer na superfície - caso contrário, a conexão não será apertada e, após o fornecimento de água, a tubulação vazará.

Depois de inserir o tubo no soquete, os resíduos de fluxo não são completamente removidos com um guardanapo, permanecem na conexão na forma de uma borda de 1 a 2 mm e, ao soldar, a solda é puxada para dentro - um efeito capilar é provocado.Primeiro, a junta é aquecida com um queimador, enquanto a umidade entre as paredes é evaporada. Então o queimador é trazido uma segunda vez, gradualmente o cobre aquece e o fluxo assume uma aparência de estanho. Neste momento, a solda é colocada na parte frontal, ocorre a solda, enquanto a liga fundida flui para o lado errado, solidificando-se no processo de movimento. As saliências de metal em excesso formadas por baixo são separadas por si mesmas. Existem muitas maneiras de soldar cobre.

Elementos para conexões de tubos de cobre

As conexões de cobre, usadas para conectar tubos de cobre, são apresentadas no mercado moderno em uma ampla variedade de tamanhos e designs. Os tipos mais conhecidos de tais elementos de conexão são:

- acessórios roscados para tubos de cobre;

- elementos de ligação autoblocantes;

- acessórios do tipo compressão ou crimpagem;

- os chamados encaixes de pressão;

- acessórios de conexão do tipo capilar.

De todos os tipos de elementos de conexão listados, as conexões de pressão para tubos de cobre são as menos usadas em nosso tempo, o que se explica pelas seguintes razões: sua instalação requer o uso de equipamentos complexos e caros: prensas especiais. O design dos encaixes de pressão foi desenvolvido originalmente para conectar tubos de plástico e metal-plástico com sua ajuda, portanto, seu uso para a montagem de produtos de cobre nem sempre é aconselhável.

alicate de pressão

Para que a tubulação, no arranjo em que são usadas peças de cobre, sirva o maior tempo possível e seja altamente confiável, é aconselhável usar elementos de materiais homogêneos durante sua instalação. A conexão de tubos de cobre com conexões feitas de outras matérias-primas deve ser feita apenas em raras exceções.

Se não for possível evitar o uso de acessórios feitos de materiais diferentes durante a instalação de tubulações, esse processo deve ser realizado, seguindo as seguintes regras simples:

- tubos de cobre em comunicações, para a criação de elementos de diferentes materiais, são sempre instalados após produtos de metal ferroso: na direção do líquido;

- peças de cobre das tubulações não podem ser conectadas a conexões feitas de aço galvanizado e não ligado, o não cumprimento deste requisito fará com que reações eletroquímicas operem em tais sistemas, o que acelerará significativamente o processo de corrosão das peças de aço;

- elementos de cobre de estruturas de tubos podem ser conectados a peças feitas de aço resistente a ácidos, mas, se possível, é melhor substituir essas peças por conexões feitas de cloreto de polivinila.