Metode de sudare a cuprului

Proprietățile negative ale cuprului care împiedică sudarea sunt ocolite în multe feluri, folosind diverse consumabile și echipamente. Nu toate pot fi aplicate acasă, dar unele sunt destul de accesibile.

Sudarea cuprului cu argon

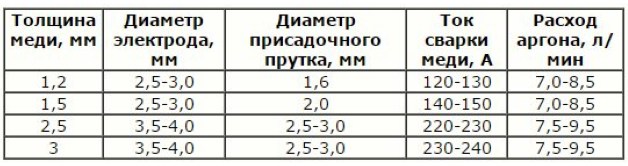

În acest fel, cuprul este sudat printr-o metodă semi-automată sau manuală cu argon-arc. Lucrarea se efectuează cu curent continuu de polaritate continuă. Valoarea acestuia este stabilită pe baza faptului că pentru fiecare milimetru de grosime este nevoie de 100 A. Valoarea poate fi ajustată în timpul funcționării, în funcție de compoziția metalului. La sudarea cuprului cu argon, debitul de gaz nu trebuie să depășească 10 l/min.

Ca fir de umplere, puteți folosi fire de cupru sau miezuri de cablu, curățate de izolație și lac. Este alimentat de-a lungul marginii bazinului de sudură din fața electrodului, astfel încât metalul să nu se lipească de acesta în timpul topirii. Pentru piesele de prelucrat cu o grosime mai mică de 0,5 cm, nu este necesară preîncălzirea.

Cel mai adesea, cuprul este sudat cu electrozi de carbon, deoarece electrozii de tungsten trebuie adesea schimbați. Billetele cu o grosime mai mare de 1,5 cm sunt conectate cu electrozi de grafit. Contopirea permisă a electrodului nu este mai mare de 7 mm, lungimea arcului este de 3 mm. Spre deosebire de alte metode, sudarea cuprului cu argon poate conecta calitativ îmbinările verticale.

https://youtube.com/watch?v=CCtzoyyn120

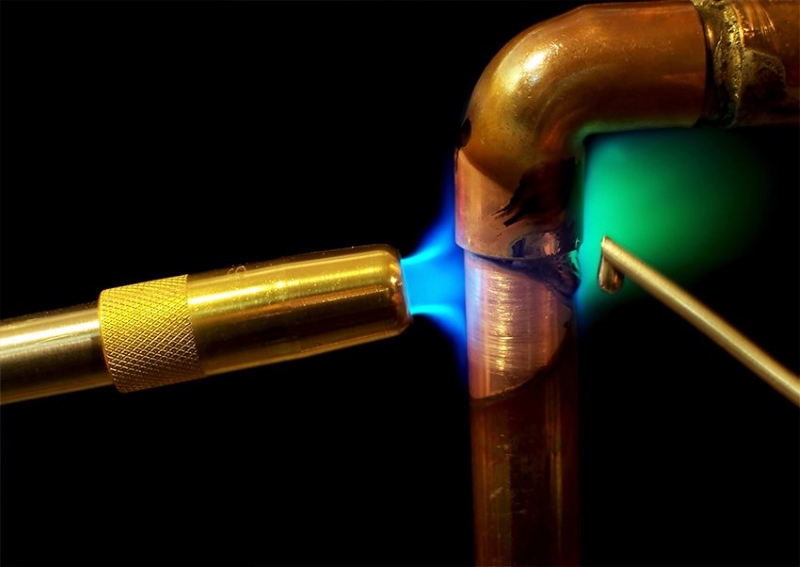

Sudarea cu gaz

Această tehnologie nu necesită echipamente sofisticate ca pentru tehnologia argon-arc. O lanternă și o sticlă de acetilenă sunt suficiente. Pentru a asigura desfășurarea normală a procesului, este necesar un debit de gaz de 150 l / h pentru piesele de până la 10 mm grosime, mai mult de 200 l / h. Pentru a încetini răcirea piesei de prelucrat, acestea sunt acoperite cu foi de azbest pe ambele părți. Diametrul firului de umplutură este ales egal cu 0,6 din grosimea metalului, dar nu mai mult de 8 mm.

La sudarea cuprului cu gaz, flacăra este îndreptată perpendicular pe îmbinare. În acest caz, este necesar să se asigure că sârma se topește înaintea metalului de bază. Pentru a reduce probabilitatea apariției fisurilor fierbinți, lucrul se efectuează fără oprire. Imbinarea completata se forja fara incalzire daca piesele sunt mai subtiri de 5 mm, sau la o temperatura de 250⁰C cand sunt mai groase. Apoi se efectuează recoacere la 500⁰C și se răcește rapid cu apă.

Sudarea manuală cu arc

În acest fel, piesele de prelucrat cu o grosime mai mare de 2 mm sunt conectate folosind electrozi consumabili și curent continuu de polaritate inversă. Procesul practic nu diferă de sudarea oțelului, doar electrodul se realizează fără vibrații transversale, menținând un arc scurt. Cusătura este formată prin mișcări alternative.

Pentru sudarea cuprului la domiciliu, electrozii ANC-1 sunt recunoscuți ca fiind cei mai buni, care pot fi folosiți pentru a îmbina metal cu grosimea de până la 15 mm fără încălzire. Mărcile EC și EG produse în Polonia au caracteristici similare. Când reparați o țeavă cu un purtător fierbinte, trebuie luat în considerare faptul că căldura și conductivitatea electrică a cusăturilor realizate în acest fel sunt de 5 ori mai mici decât cea a cuprului.

Puterea curentului și diametrul electrodului în funcție de grosimea pieselor sunt date în tabel:

|

Grosimea cupru, mm |

Diametrul electrodului, mm |

Valoarea curentă, A |

|

2 |

2 — 3 |

100 — 120 |

|

3 |

3 — 4 |

120 — 160 |

|

4 |

4 — 5 |

160 — 200 |

|

5 |

5 — 6 |

240 — 300 |

|

6 |

5 — 7 |

260 — 340 |

|

7 — 8 |

6 — 7 |

380 — 400 |

|

9 — 10 |

7 — 8 |

400 — 420 |

Sudare automată cu arc scufundat

Pentru a lucra, veți avea nevoie de un aparat de sudură care produce curent alternativ și continuu. Fluxul este aplicat pe ambele părți ale pieselor de prelucrat îmbinate. Sudarea sub flux ceramic se realizează cu curent alternativ, în rest se stabilește polaritatea inversă. Pentru a conecta piese mai subțiri de 10 mm, se folosesc fluxuri obișnuite. Blankurile mai groase sunt gătite sub cele uscate granulare.

Sudarea se realizează într-o singură trecere folosind un fir de umplutură de cupru. Dacă caracteristicile conductivității termice și electrice nu sunt importante, acesta este înlocuit cu bronz pentru a crește rezistența conexiunii.Pentru ca cusăturile să fie create simultan pe ambele părți, pe căptușelile de sub îmbinare sunt așezate perne de flux.

Când se lucrează cu cuprul și aliajele sale, se eliberează gaze toxice. Zincul se evaporă din alamă cu o încălzire puternică, formând un oxid otrăvitor. Prin urmare, este necesar să se lucreze cu aparate respiratorii și îmbrăcăminte de protecție în încăperi cu ventilație prin evacuare.

Pregatirea pieselor pentru sudare

Indiferent de metodă, semifabricatele de cupru trebuie curățate de murdărie, urmate de degresare. Pelicula de oxid se indeparteaza cu o perie metalica sau cu hartie abraziva cu granulatie fina cu miscari atente, astfel incat sa nu existe zgarieturi adanci. Se recomandă ca curățarea să fie finalizată prin decaparea pieselor de sudat și a firului într-o soluție apoasă de acid azotic, clorhidric sau sulfuric. Apoi clătiți cu apă proaspătă și uscați cu aer fierbinte.

De pe marginile pieselor de prelucrat cu grosimea de 0,6 - 1,2 cm, teșiturile sunt îndepărtate astfel încât să se obțină un unghi de 60 - 70⁰ între ele. La sudarea pe ambele părți, se reduce la 50⁰. Dacă grosimea pieselor este mai mare de 12 mm, marginile sunt tăiate sub forma literei X pentru conectarea în două sensuri. Dacă acest lucru nu este posibil, faceți o tăietură în V adâncă. Dar pentru a umple îmbinarea, vor fi necesare mai multe consumabile și timp, deoarece cuprul va trebui să fie sudat cu o cusătură largă.

Pentru a preveni deformările în timpul contracției între semifabricate, în funcție de grosime, se lasă un spațiu de 0,5 - 2 mm. Pentru a-și păstra lățimea neschimbată de-a lungul lungimii îmbinării, piesele sunt prinse la intervale de 30 cm. Când cusătura este adusă la o îmbinare temporară, aceasta este doborâtă cu un ciocan, altfel îmbinarea va fi defectă în acest loc.

Pentru a preveni curgerea cuprului pe partea din spate, sub îmbinare sunt plasate plăci de oțel sau grafit cu lățime de 4–5 cm.Pentru a compensa dilatarea termică, piesele sunt preîncălzite la 300–400⁰C. Când lucrați în aer liber, veți avea nevoie de ecrane portabile care să vă protejeze de vânt.

Sudarea cuprului

Materialele de cupru sunt utilizate în condiții cu cerințe crescute de ductilitate și rezistență la coroziune.

Sudarea cuprului se realizează folosind diverse zone de producție, piese decorative datorită proprietăților estetice sporite.

Conductivitatea termică a materialului este de două ori mai mare decât aliajele de aluminiu, există multe modalități de îmbinare a produselor din cupru. Tehnologiile moderne fac posibilă evitarea fisurilor la cald, a formațiunilor poroase și a altor nerespectări cu standardele în timpul funcționării.

Sudarea cuprului

Tehnologia sudării cuprului și a aliajelor sale

Aliajele de cupru, spre deosebire de metalul pur, au o conductivitate termică redusă, drept urmare nu este necesară o temperatură ridicată.

Există mai multe tipuri de aliaje, cea mai bună opțiune este cuprul fără oxigen. Tehnologia de sudare a cuprului presupune utilizarea de produse pre-preparate.

Inainte de sudare se realizeaza piese de dimensiunea corespunzatoare, pentru componente de pana la 18 mm lungime se pregatesc marginile tesite.

În operațiunile cu volum mare, viteza de procesare este atinsă prin utilizarea unui teșitor care este capabil să prelucreze piesa în forma dorită.

În plus, îmbinările sunt curățate temeinic de murdărie și oxidare, pentru a evita formarea de defecte. Sudarea cuprului are loc într-un mediu protejat de oxigen; pentru aceasta se folosește sârmă din aliaj de aluminiu cu adaos de fosfor.

Piesa curățată de impurități necesită preîncălzire, altfel stratul de flux se va răspândi neuniform de-a lungul cusăturilor.

sudare cu arc

Producția de înaltă calitate se realizează folosind electrozi, lungimea arcului nu depășește 5 mm. Conexiunea metodei puls-arc vă permite să produceți diverse cusături, să utilizați metal subțire. În situații dificile, pentru a evita ruperea și formarea de fisuri, se pune accent, care contribuie la fixarea fiabilă a pieselor.

Cum să gătești modalități de cupru

Obținerea unei conexiuni garantate are loc prin utilizarea diferitelor metode de unire a nodurilor. Pentru andocare se utilizează:

- aparate cu gaz;

- invertor;

- semiautomat;

- unealtă pentru sudarea manuală cu arc.

Conexiunea se face cu electrozi de sarma consumabile si neconsumabile, in regim automat sau manual folosind flux. Când se lucrează cu materiale de diametru mare, se utilizează metoda electrozgură.

Sudarea cu gaz de cupru

Metoda de conectare a invertorului implică prezența unui dispozitiv de topire a metalelor de înaltă calitate. O gamă largă de produse este prezentată la rândurile de construcții, permițându-vă să alegeți un instrument pentru șantierul corespunzător. Printre altele, este de remarcat electrozii de grafit, care permit realizarea meșteșugurilor în diferite condiții de temperatură.

Dificultăți de sudare

Este necesar să urmați recomandările maeștrilor, deoarece. metalul diferă ca caracteristici de alte componente. Principalele dificultăți și puncte care apar în proces:

- Fluiditatea lichidului complică conectarea cusăturilor în poziție verticală. În poziția inferioară, sudarea se efectuează cu ajutorul unui distanțier, lucrările verticale sunt disponibile pe termen scurt.

- Un grad ridicat de conductivitate termică a materialului va necesita utilizarea unor metode de îndepărtare a căldurii din zona de andocare.

- Expansiunea liniară în timpul încălzirii afectează tendința crescută de deformare, formarea de fisuri.

De asemenea, ar trebui să vă amintiți despre capacitatea de a absorbi oxigenul și hidrogenul atunci când sunt expuse la temperaturi ridicate. Tendința de oxidare necesită utilizarea gelurilor speciale constând din siliciu, fosfor sau mangan.

, selectați o bucată de text și apăsați Ctrl+Enter.

Dificultăți în sudarea prin fuziune a produselor din aluminiu și cupru

cuprul cu aluminiu este destul de greu de produs prin sudare prin fuziune.

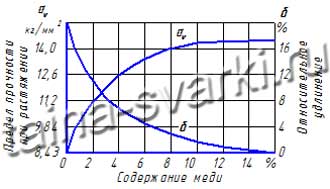

Acest lucru se întâmplă din cauza faptului că compoziția metalului topit este reglementată practic

imposibil, iar proprietățile mecanice ale îmbinării sudate depind puternic de conținut

există cupru în el, acest lucru este clar vizibil din diagramă (vezi figura din stânga).

Dacă conținutul de cupru din aliaj de cupru-aluminiu depășește 12%, atunci rezistența la tracțiune

încetează să crească în timpul tensiunii și vâscozitatea aliajului și coroziunea acestuia

durabilitatea scade brusc. Prin urmare, atunci când conținutul de cupru în metalul de sudură

peste 12%, articulația devine foarte fragilă și predispusă la

formarea fisurilor după sudare.

Cercetări practice privind sudarea aluminiului și cuprului folosind cărbune

electrodul nu a dat rezultate pozitive. Îmbinați cuprul și aluminiul

ajutorul sudării prin fuziune este posibil dacă se topește, se va face în principal

aluminiu. Adesea folosită, așa-numita conexiune „castel”,

acolo unde este posibil.

Conexiune „Castel” din aluminiu și cupru

Conexiunea „Castelul” (vezi figura din stânga) este după cum urmează. Pe

tabla de aluminiu poz.1 se impune un tampon de cupru poz.2 si se opareste

întregul perimetru cu o cusătură sudată, la nivel cu suprapunerea. Apoi, ies la suprafață

poz.3, care leagă sudurile depuse în jurul perimetrului căptușelii de cupru.

Astfel, se învață ceva de genul unei încuietori din aliaj de aluminiu. Procesul de sudare

trebuie produs cu benzi de grafit formate.

Moduri de sudare aluminiu și cupru

Modurile de sudare a aluminiului cu cupru sunt foarte asemănătoare cu

moduri de sudare a aluminiului. Natura curentului de sudare - direct, direct

polaritate. Tijele de fontă sunt folosite ca material de umplutură.

aluminiu cu diametrul de 12-20mm pentru grosimea aluminiului 29-30mm si cupru 10mm. Forța de sudare

curent 500-550A. Tensiunea arcului electric este de 50-60V, iar lungimea acestuia este de 20-25mm. Pentru

sudare, se selectează electrozi de grafit cu diametrul de 15-20 mm.

Caracteristicile sudării cuprului

Procesul de lucru cu produse din cupru depinde în mare măsură de prezența diferitelor impurități (plumb, sulf etc.) în compoziția sa. Cu cât procentul de astfel de impurități va fi conținut mai mic în metal, cu atât acesta va fi sudat mai bine.Când lucrați cu cupru, este necesar să luați în considerare următoarele caracteristici:

- Oxidare crescută. În timpul tratamentului termic al acestui metal cu oxigen, în zona apropiată de sudare apar fisuri și zone fragile.

- Absorbția gazelor în stare topită a cuprului duce la formarea unei suduri de proastă calitate. De exemplu, hidrogenul, combinându-se cu oxigenul în timpul cristalizării metalului, formează vapori de apă, în urma cărora apar fisuri și pori în zona de tratament termic, care reduc fiabilitatea sudurii.

- Conductivitate termică mare. Această proprietate a cuprului duce la faptul că sudarea acestuia trebuie efectuată folosind o sursă de încălzire de putere crescută și cu o concentrație mare de energie termică în zona sudurii. Datorită pierderii rapide de căldură, calitatea formării cusăturii scade și crește posibilitatea formării de slăbiri, tăieturi etc. în aceasta.

- Un coeficient mare de dilatare liniară provoacă o contracție semnificativă a metalului în timpul solidificării, în urma căreia se pot forma fisuri fierbinți.

- Pe măsură ce temperatura crește peste 190°C, rezistența și ductilitatea cuprului scad. În alte metale, pe măsură ce temperatura crește, are loc o scădere a rezistenței cu o creștere simultană a ductilității. La temperaturi de la 240 la 540°C, ductilitatea cuprului atinge cea mai scăzută valoare, în urma căreia se pot forma fisuri pe suprafața sa.

- Fluiditatea ridicată face imposibilă efectuarea de sudare unilaterală de înaltă calitate în funcție de greutate. Pentru a face acest lucru, trebuie să utilizați suplimentar garnituri pe spate.

Caracteristicile sudării cuprului prin metoda argon-arc

Cuprul însuși, precum și aliajele pe baza acestuia, sunt materiale suficient de conductoare termic, care, printre altele, au și o conductivitate electrică ridicată, precum și o rezistență ridicată la coroziune atât sub influența factorilor externi, cât și în raport cu coroziunea intracristalină.

Punctul de topire al cuprului în forma sa pură este de 1083 ° C, iar în cazul adăugării diferiților compuși chimici de aliere, acest indicator se poate deplasa într-o parte sau cealaltă.

Sudarea se realizează cel mai adesea folosind metoda argon-arc folosind un electrod neconsumabil cu curent continuu. Ca material de umplutură se folosește o tijă din cupru pur sau aliajele acestuia. Acest lucru vă permite să obțineți o calitate maximă a cusăturii, precum și aspectul său îngrijit.

Dacă materialele sunt alese incorect, cuprul din bazinul de sudură începe să fiarbă, ceea ce determină formarea unui număr mare de pori în cusătura rezultată, iar îmbinarea în sine devine fragilă și se poate prăbuși în timpul funcționării.

Caracteristici distinctive ale cuprului

Cuprul este capabil să conducă căldura de șase ori mai mult decât fierul obișnuit. Din acest motiv, sudarea trebuie efectuată cu energie termică crescută și, în unele cazuri, este posibilă chiar și preîncălzirea metalului de bază.

În condiții normale, cuprul este inert, dar în procesul de încălzire reacționează cu oxigenul, hidrogenul, fosforul și sulful. Oxigenul este capabil să oxideze cuprul la temperaturi ridicate, iar peste 900 ° C, viteza de oxidare crește semnificativ. Acest lucru se datorează faptului că compoziția originală a cuprului conține oxigen în stare legată. Oxidul de cupru formează un eutectic cu un punct de topire mai scăzut (1065 °C). Punctul de topire al cuprului este de 1085 °C. Prin urmare, oxigenul care este conținut în el își înrăutățește performanța pozitivă.

Tehnologia sudării cuprului prin metoda argon-arc

Din punct de vedere tehnologic, sudarea cu argon-arc a cuprului, ca și alte tipuri de sudare, este împărțită în trei etape:

- pregătitoare. În această etapă, este necesar să curățați suprafețele care urmează a fi sudate de oxizi, murdărie și degresare.După efectuarea acestor lucrări, verificați-le curățenia și starea și, dacă este necesar, curățați-le manual sau cu o unealtă electrică, apoi repetați procesul de curățare de oxizi și degresare;

- stadiul propriu-zis al sudării;

- etapa finală, la care se verifică calitatea îmbinării sudate după decapare din picăturile solidificate de metal topit, precum și controlul vizual al calității sudurii pentru porii vizibili.

În etapa de sudare propriu-zisă, trebuie efectuate următorii pași:

- dacă vorbim despre repararea oricărui produs din cupru, este necesar să faceți o tăietură de-a lungul fisurii care a apărut, astfel încât marginile unei astfel de tăieturi să treacă dincolo de fisura. Acest lucru va face posibilă evitarea apariției de noi fisuri în afara zonei reparate;

- arcul se aprinde numai în secțiunea de margine, ceea ce va evita arsurile metalului din care este realizat întregul produs și va reduce zonele curățate;

- sarma de umplere sau tija trebuie condusa in fata pistoletului astfel incat sa fie introduse uniform in bazinul de sudura;

- mișcările pistoletului de sudură trebuie să fie cât mai netede posibil și să mențină o distanță constantă de la electrodul de tungsten la bazinul de sudură;

- În funcție de grosimea pieselor care trebuie sudate, pistoletul se poate deplasa de-a lungul cusăturii create în diferite moduri: în linie dreaptă, dacă grosimea pieselor este mică, sau în zig-zag, dacă piesele sunt groase. Dacă se fac mișcări transversale, aceasta este plină de o creștere a adâncimii de penetrare a marginilor și de modificări în formarea sudurii;

- dacă părțile cu pereți subțiri sunt sudate, atunci pentru a evita arsurile metalice, este necesar să se scurteze cusăturile, iar între ele să se facă pauze la timp pentru ca metalul să se răcească;

- dacă piesele sunt asamblate fără gol, este posibilă sudarea fără a utiliza sârmă sau tijă. Cu toate acestea, în acest caz, nu ar trebui să supraîncălziți metalul pentru a evita tasarea bazinului de sudură spre interior;

- la sfârșitul sudării, este necesară retragerea lin a pistoletului, prelungind arcul de sudare, ceea ce va reduce craterul de sudare;

- dacă dispozitivul are funcția de a suda craterul cusăturii, atunci este posibil să se simplifice procesul de finisare a sudării;

- după terminarea sudării, este necesar să se mențină alimentarea cu gaz de protecție pentru o perioadă de timp (până la treizeci de secunde). Acest lucru va menține sudura de răcire într-un nor de ecranare cu gaz și va evita pătrunderea produselor de aer ambiental în metalul topit, ceea ce va păstra calitatea sudurii.

Dificultăți de sudare a cuprului cu oțel inoxidabil

Prezența hidrogenului și eliberarea acestuia în atmosferă are un impact asupra rezultatului final al sudării cu oțel inoxidabil. Poate provoca porozitatea cuprului și, ulterior, poate forma o fisură în sudură. Solubilitatea hidrogenului depinde de temperatura și presiunea parțială din atmosfera gazelor protectoare. În timpul cristalizării, hidrogenul din cupru se dizolvă de două ori mai repede decât în alt fier.

Sulful în cupru este prezent până la 0,1%, se dizolvă sub formă lichidă, dar este insolubil în cupru solid. Nu are niciun efect semnificativ asupra calității sudurii.

Datorită proprietăților enumerate mai sus, există anumite dificultăți în sudarea cuprului pe oțel inoxidabil:

- compoziție chimică diferită. Hidrogenul și oxigenul prezent în cupru pot reduce semnificativ calitatea sudurii.

- Diferiți coeficienți de conductivitate termică (în oțel inoxidabil este mult mai mic).

- Condiții de temperatură diferite de topire: oțelul inoxidabil se topește la 1800 °C și cuprul la 1085 °C, reacționând activ cu gazele atmosferice.

- Coeficientul de dizolvare al cuprului în oțel inoxidabil are maximum 0,4%.

- În timpul formării unei suduri între oțel și cupru, se formează o limită ascuțită din cauza suprasaturației incluziunilor din oțel.

- Există posibilitatea formării unui strat cu microfisuri în oțel, care va fi umplut cu cupru.Pentru a evita acest lucru, este necesar să mutați ușor arcul de sudură pe piesa de cupru: în acest fel, topitura de cupru este alimentată în zona de sudare.

Este mai ușor să sudați oțel inoxidabil cu cupru pur decât cu incluziuni suplimentare. O astfel de compoziție fără impurități este mai puțin comună, prin urmare alegerea metodei de sudare și a tehnologiei de bază a procesului de sudare este aceeași ca și pentru alte metale neferoase.

Caracteristicile generale ale aliajelor de cupru

Cuprul pur este destul de rar. Acest lucru se datorează mai multor motive. În primul rând, un astfel de material are un cost ridicat și, în al doilea rând, se caracterizează printr-o rezistență insuficientă. Principalele aliaje de cupru care există astăzi sunt:

- bronzuri;

- Alamă.

Alama este un aliaj de cupru și zinc. În plus, la astfel de aliaje pot fi adăugate componente suplimentare (nichel, siliciu etc.) pentru a îmbunătăți caracteristicile de rezistență și rezistența la substanțe chimice.

Bronzurile sunt metale care se obțin prin amestecarea cuprului cu staniul, aluminiul, siliciul și alte componente, dacă zincul nu este un element de aliere. Există două grupe principale ale acestui aliaj:

- Staniu;

- Cele speciale care contin ca impuritati crom, aluminiu, nichel, beriliu, cadmiu, mangan.

Un pic de teorie

Cuprul și aliajul său (bronz și nichel) sunt folosite în multe industrii datorită conductivității electrice și termice, anticorozive. Punctul de topire al materialului este de 1083°C. Conductivitatea termică a cuprului pur este de 2 ori mai mare decât cea a aluminiului, prin urmare, la sudarea cu argon, este necesară o încălzire bună a metalului.

Cuprul și aliajele sunt împărțite în mai multe grade. Pentru a obține o îmbinare sudată de înaltă calitate, este mai bine să folosiți cupru dezoxidat sau fără oxigen, au puțin oxigen.

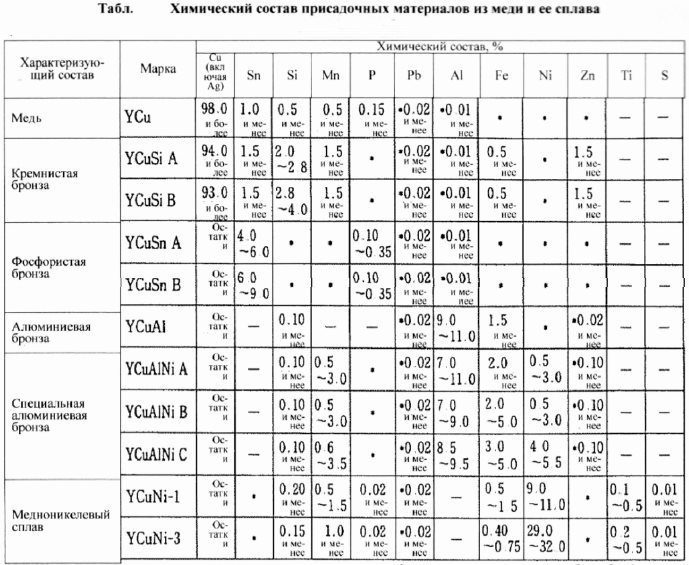

Principalele compoziții de umplutură pentru sudarea cuprului cu argon sunt prezentate în tabel.

Dar, în practică, se folosesc de obicei metale similare în compoziție (care pot fi găsite într-un atelier de acasă).

De asemenea, pentru o mai bună topire și topire a metalului, se folosesc tije cu o acoperire subțire a stratului de flux.

Pregătirea materialului (curățare)

Sudarea cuprului cu argon nu poate fi efectuată fără curățarea temeinică a materialului. Orice unealtă abrazivă este luată și zona sudată este curățată până la strălucire. În plus, cu ajutorul oricărui solvent, materialul este degresat.

Pregătirea materialului este o procedură importantă

Luați o abordare responsabilă pentru curățarea produselor din cupru - acest lucru afectează calitatea conexiunii.

Pentru a evita defectele (netopire, incluziuni de zgură), preîncălziți materialul la o temperatură de 350-600°C. Diferența de temperatură depinde de metalul de bază, material de umplutură și canal. Determinat de experiență.

Video: cum să pregătiți o fisură la un radiator de cupru cu gaz pentru sudare.

sudare cu argon (mod TIG)

Această tehnologie, potrivit sudorilor, este cea mai bună, cusăturile sunt îngrijite și durabile. Sudarea cuprului cu argon se realizează cu un electrod de wolfram în curent continuu. Dar, cu un aliaj de bronz de aluminiu, este mai bine să faceți o conexiune pe curent alternativ.

Setările curente ale dispozitivului sunt selectate în funcție de grosimea produsului și de diametrul electrodului. Tabel de ajutor:

Pe lângă argon, azotul, heliul și amestecurile acestora pot fi utilizate în compoziția gazelor protectoare. Toate aceste gaze au avantajele și dezavantajele lor. Dar argonul este încă mai solicitat pentru sudare.

Tijele de umplutură sunt selectate în funcție de compoziția materialului. Dar de obicei, într-un atelier de acasă, se folosesc fire de cupru, extrase din cabluri electrice sau un transformator. Anterior, filonul de cupru este curățat de lac cu șmirghel și degresat cu un solvent.

Este bine dacă firul de umplutură extras va avea un punct de topire mai mic decât produsul pregătit pentru sudare.

Câteva sfaturi de la sudori experimentați:

- conduceți întotdeauna aditivul în fața arzătorului;

- Sudarea cu argon pentru cupru gros se poate realiza fără fir de umplutură;

- se recomanda ca arzatorul sa fie actionat in zig-zag pentru a asigura o mai buna aderenta a metalului;

- material subțire, astfel încât să nu existe arsuri, este necesar să se gătească cu cusături scurte cu întreruperi;

- dacă dispozitivul nu are funcția de „umplere crater”, atunci arzătorul trebuie retras treptat (prelungirea arcului);

- sudarea cu argon se realizează în poziția verticală și orizontală a cusăturii.

Video: încălzirea și îmbinarea cuprului.

Sudarea țevilor de cupru

Când conectați țevi de cupru cu argon, curentul este setat la o valoare mică. Sudarea se efectuează lent, în bucăți separate ale cusăturii, cu o suprapunere de cel puțin 1/3. Firul de umplere este împins la o parte de mișcările laterale ale pistoletului. Principiul este simplu:

- picurare - întindere;

- din nou adăugați și întindeți.

Cea mai bună opțiune este să aveți o mașină cu funcție de sudare prin impuls. Curentul poate fi setat mai mult, astfel încât materialul de umplutură să se topească rapid. Reglați timpul dintre impulsuri, astfel încât cuprul să aibă timp să se răcească după aplicarea pulsului (protecție împotriva arsurilor). De asemenea, setați corect ora funcției - „umplerea craterului”.

P.S. Sudarea țevilor de cupru sau a produselor plate pentru fiecare material necesită selectarea curentului prin împingere. Este de dorit să se efectueze teste pe materiale similare ca compoziție. Nu este nevoie să stricați piesa pe care ați decis să o sudați.

Un curent selectat corect ar trebui să asigure o încălzire bună și o penetrare bună a unui produs de cupru. Găurile și porii nu ar trebui să fie. Mult succes cu tehnologia!

Materialele de cupru sunt utilizate în condiții cu cerințe crescute de ductilitate și rezistență la coroziune. Sudarea cuprului se realizează folosind diverse zone de producție, piese decorative datorită proprietăților estetice sporite. Conductivitatea termică a materialului este de două ori mai mare decât aliajele de aluminiu, există multe modalități de îmbinare a produselor din cupru. Tehnologiile moderne fac posibilă evitarea fisurilor la cald, a formațiunilor poroase și a altor nerespectări cu standardele în timpul funcționării.

Sudarea la contact a aluminiului și cuprului

Sudarea prin contact a îmbinărilor aluminiu-cupru este folosită cu succes în industria electrică

pentru sudarea barelor colectoare din aluminiu cu urechi de cupru, si fire de aluminiu cu

vârfuri de cupru. Condensatorul este utilizat pe scară largă în industria cablurilor.

sudarea firelor de aluminiu și cupru conform modurilor indicate în tabelul de mai jos:

| Diametrul sârmei sudate, mm | Capacitate condensator, microfarad | Tensiunea condensatorului, V | Distanța dintre piese, mm | Forța supărată, N |

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Sudare cap la cap a tuburilor de aluminiu și cupru

Sudarea în comun a țevilor de aluminiu și cupru este utilizată în principal în refrigerare

industrie. În acest caz, ar trebui să se țină seama de faptul că în timpul procesului de sudare, aluminiul

se topește mult mai mult decât cuprul, deci lungimea stabilită a aluminiului

tuburile trebuie să fie mai lungi decât lungimea necesară, ținând cont de alocația pentru refluxare.

Pentru a reduce cantitatea de bavuri de pe părțile interioare ale tuburilor, se recomandă în

în timpul sudării, suflați tubul cu azot la o presiune de aproximativ 0,25 atm. Aer

nu este recomandabil să se folosească în acest scop, tk. oxigenul pe care îl conține

contribuie la oxidarea metalului.

Înainte de a începe sudarea cap la cap, tuburile de pe un dispozitiv special sunt deranjate

pentru o lungime de 10 mm cu o îngroșare a pereților. Această abordare este necesară pentru a

la prelucrarea rostului se obtine diametrul orificiului anterior, deoarece a fost distorsionat

în timpul tasării în momentul sudării.

Prelucrarea îmbinării constă în strunjirea unei suprafețe îngroșate pe o strunjire

mașină și alezarea orificiului tubului. Pentru sudarea cuprului și aluminiului

tuburi cu un diametru de 10-30 mm și o grosime a peretelui de 1,5-4 mm, se recomandă următoarele

moduri de sudare:

| Presiune specifică de precipitare, MN/m2 | 196-216 |

| Densitatea curentului de precipitații, A/mm2 | 500 |

| Densitatea curentului în timpul refluxului, A/mm2 | 240 |

| Viteza medie de topire, mm/s | 12-15 |

| Viteza de decantare, mm/s | 100-120 |

| Valoarea de topire a tubului de aluminiu, mm | 8-10 |

| Suma de plată pentru un tub de cupru, mm | 2-8 |

| Cantitatea totală de tiraj, mm | 3,5-5 |

| Timp de sudare, s | 1,1-1,2 |

În fractura articulației, se poate observa includerea particulelor de aluminiu în cupru. Incluziuni

Cuprul nu se transformă în aluminiu.

Materiale suplimentare conexe:

|

Sudare |

Gaz sudare bronzContact sudura cupruluiSudura nichel si aliaje de nichelSudura aluminiu și aliajele sale |

Lipirea prin sudare cu arc

Pentru a obține cusături de înaltă calitate, sudarea electrică este adesea folosită în producție și acasă. Lucrările se execută cu electrozi din carbon, tungsten ignifug și molibden, cupru sau bronz. Pentru a proteja împotriva formării de oxid cupros, se folosește un flux sau un strat special care, sub influența temperaturii ridicate, formează o atmosferă protectoare.

Caracteristicile generale ale lucrării:

Sudarea produselor din cupru necesită mai mult curent decât atunci când se lucrează cu oțel.

- utilizați un curent mai mare decât atunci când lucrați cu oțel;

- curățarea prealabilă a marginilor până la un luciu metalic sau gravarea lor cu acid azotic, urmată de clătirea cu apă;

- piesele sunt conectate strâns, astfel încât să nu se formeze goluri;

- marginile se deschid la 90 °;

- marginile foilor, a căror grosime este de la 1 la 3 mm, sunt bordate, nu se folosește sârma de umplere;

- cu o grosime mai mare de 6 mm, piesele sunt încălzite la 300-400 ° C înainte de sudare;

- după lucru, cusăturile și zonele de tranziție sunt forjate, iar metalul de până la 6 mm este forjat la rece, mai gros - atunci când este încălzit la 200-300 ° C, este imposibil să îl încălziți mai mult, deoarece metalul devine casant;

- piesele sunt apoi recoapte prin încălzire la 550-600°C și apoi răcire rapidă în apă rece.

Aplicarea electrozilor de carbon

Mod de lucru:

Se folosește un curent continuu cu polaritate directă, a cărui tensiune este de 40-55 V, arcul în timpul gătirii ar trebui să fie de 10-15 mm. Sudarea se efectuează fără întârziere cât mai repede posibil, folosind sârmă din cupru pur (electrolitic) sau bronz care conține un amestec de fosfor. Panta electrodului ar trebui să fie de 70-80 °, bara - 30 °. Aditivul nu trebuie coborât în bazinul de sudură, trebuie menținut între electrozi și piese, astfel încât cuprul topit să picure în cusătură.

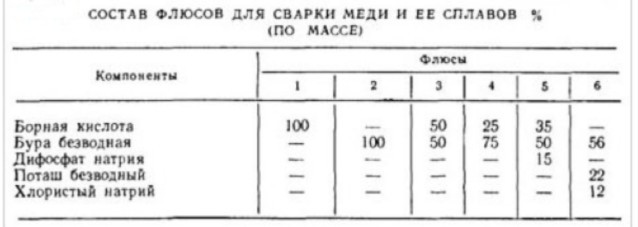

Compoziția fluxurilor de protecție

Utilizarea electrozilor metalici

Electrozii pentru sudare se folosesc din cupru sau bronz.

Pentru sudarea cuprului și aliajelor sale se folosesc electrozi din cupru sau bronz, care sunt acoperiți cu un dezoxidant.

Pentru ca reversul cusăturii să se formeze mai bine, sudarea se realizează pe o căptușeală de cupru. Grosimea foilor cu această metodă nu trebuie să depășească 4 mm. De asemenea, este necesar să se monitorizeze cu atenție dacă distanța dintre căptușeală și piese nu este mai mare de jumătate de milimetru.

Este mai ușor să sudați piesele prin turnarea sub cusătură în canelura de căptușeală a aceluiași dezoxidant din care este făcută acoperirea electrodului.

Mod de lucru

La gătit, se folosesc aceleași fluxuri ca și la gătit prin metoda arcului electric. Fluxul #4 este utilizat cu sârmă care nu conține dezoxidanți.

O metodă mai avansată este utilizarea fluxului gazos BM-1 în sudarea cu gaz. În același timp, vârful arzătorului este luat încă un număr pentru a nu reduce viteza de încălzire și gătire.

Tehnologia de sudare a cuprului și aliajelor sale: bronz, alamă - este mult simplificată prin utilizarea unui aparat special conceput KGF-2-66, care aspiră fluxul de pulbere cu acetilenă și îl alimentează direct în flacăra arzătorului.

După îmbinare, ca și în sudarea cu arc, cusătura, dacă este necesar, este forjată și recoaptă.

Dacă tehnologia de sudare este respectată pe deplin, atunci se obțin cusături de cea mai înaltă calitate, care vor asigura utilizarea fiabilă a produsului pe întreaga perioadă de funcționare.

Cuprul este utilizat pe scară largă în construcția de sisteme de inginerie a caselor și apartamentelor moderne.Datorită fiabilității, rezistenței la coroziune, flexibilității și plasticității, este utilizat cu succes pentru alimentarea cu apă, încălzire, aer condiționat, refrigerare și alimentare cu gaz.

Sudarea cuprului este cea mai durabilă conexiune care poate fi realizată atât în condiții industriale, cât și casnice. Cuprul pur se topește la o temperatură de 1083 de grade, însă, în funcție de prezența impurităților, atât proprietățile fizice, cât și chimice ale materialului se modifică.