REVENDICARE

1. Metoda de lichefiere directă a cărbunelui, care include următoarele etape:

(1) prepararea unui suspensie de cărbune din cărbune brut și un catalizator;

(2) amestecarea suspensiei de cărbune cu hidrogen și pretratarea amestecului, urmată de alimentarea acestuia către sistemul de reacție pentru efectuarea reacției de lichefiere;

(3) separarea produșilor de reacție extrași din reactor într-un separator (9, 10) pentru a forma o fază lichidă și o fază gazoasă, în care faza lichidă este supusă fracționării într-o coloană de distilare (11) la presiune atmosferică pentru a obține un produs sub forma unei fracțiuni de motorină și a unui produs rezidual;

(4) alimentarea produsului rezidual obținut în coloana de presiune atmosferică într-o coloană de distilare în vid (12) pentru separare în distilat și reziduu;

(5) amestecarea fracțiunii de combustibil diesel și a distilatului pentru a forma un amestec și apoi alimentarea amestecului în reactorul de hidroprocesare cu pat fluidizat cu circulație forțată (13) pentru a efectua procesul de hidrogenare;

(6) fracţionarea produselor de hidrogenare în produse petroliere şi un solvent donor de hidrogen reciclat la etapa (1).

2. Metodă conform revendicării 1, în care etapa (1) include următoarele operaţii:

(a) transformarea cărbunelui brut în pulbere de cărbune cu o dimensiune dată de particule după uscarea și măcinarea cărbunelui brut într-un aparat de pretratare; (b) tratarea materiei prime de catalizator (3) și a pulberii de cărbune în aparatul de preparare a catalizatorului (4) pentru a obține o pulbere ultrafină de catalizator de lichefiere a cărbunelui; (c) amestecarea în aparatul (5) pentru prepararea unei suspensii de catalizator de lichefiere a cărbunelui și a pulberii de cărbune cu un solvent donor de hidrogen (16) pentru a forma o suspensie de cărbune.

3. Metodă conform revendicării 1, în care etapa de reacţie de lichefiere a cărbunelui include următoarele etape:

(a) alimentarea suspensiei de cărbune după amestecarea acesteia cu hidrogen (6) și preîncălzirea acesteia în primul reactor cu pat fluidizat (7) cu circulație forțată pentru a efectua reacția de lichefiere pentru a obține produse de reacție care părăsesc reactorul; (b) alimentarea produșilor de reacție care părăsesc primul reactor cu pat fluidizat (7), după amestecarea acestora cu hidrogen, la cel de-al doilea reactor cu pat fluidizat (8) cu circulație forțată pentru a continua reacția de lichefiere, reactoarele cu pat fluidizat menționate funcționând la următoarea reacție condiţii: temperatura de reacţie 430-465°C; presiunea de reacție 15-19 MPa; raportul dintre cantitățile de gaz și lichid 600-1000 nl/kg; debitul volumetric al suspensiei de cărbune 0,7-1,0 t/m3 h; gradul de adăugare a catalizatorului Fe/cărbune uscat = 0,5-1,0 % în greutate.

4. Metodă conform revendicării 1, în care etapa (3) include următoarele operaţii:

(a) alimentarea curentului de produse de reacție într-un separator de temperatură înaltă (9) pentru separare într-o fază gazoasă și o fază lichidă, în timp ce temperatura în separatorul de temperatură înaltă este menținută la 420°C;

(b) alimentarea fazei gazoase de la separatorul de temperatură înaltă (9) la separatorul de temperatură joasă (10) pentru separarea ulterioară în gaz și lichid, în timp ce temperatura din separatorul de temperatură joasă este menținută la temperatura camerei.

5. Metodă conform revendicării 2, în care -FeOOH este utilizat ca catalizator de lichefiere, ale cărui particule au un diametru de 20-30 nm și o lungime de 100-180 nm, iar catalizatorul conține sulf în raport molar. de S/Fe=2.

6. Metodă conform revendicării 1, în care hidrogenarea în etapa (5) se realizează în următoarele condiţii: temperatura de reacţie 330-390°C; presiunea de reacție 10-15 MPa; raportul dintre cantitățile de gaz și lichid 600-1000 nl/kg; viteza spatiala 0,8-2,5 h-1.

7. Metodă conform revendicării 1, în care solventul donor de hidrogen reciclat este un produs petrolier lichefiat hidrogenat cu un punct de fierbere în intervalul 220-450°C.

8. Procedeu conform revendicării 1, caracterizat prin aceea că reziduul din coloana de distilare în vid (12) are un conţinut de solide de 50-55% în greutate.

9. Procedeu conform revendicării 1, caracterizat prin aceea că amestecul de fracţiune de motorină care părăseşte coloana de presiune atmosferică şi distilat din coloana de vid are un punct de fierbere C. 5 în intervalul 530°C.

10.2. Procedeu conform revendicării 1, în care reactorul de hidroprocesare cu pat fluidizat cu circulaţie forţată (13) este un reactor intern, în care o pompă de circulaţie este instalată în apropierea fundului reactorului, iar catalizatorul din reactor poate fi înlocuit în timpul funcţionării.

REVENDICARE

1. O metodă de ardere a cărbunelui, inclusiv uscarea acestuia, măcinarea lui într-o stare fin dispersată, amestecarea cărbunelui măcinat cu un flux direcționat de gaz care conține oxigen și arderea, caracterizată prin aceea că cărbunele măcinat este încălzit la o temperatură de semi-cocsificare de la cel puțin 500 ° C, din acesta se eliberează hidrocarburi gazoase volatile, care ulterior s-au împărțit în fracții lichide și gazoase prin condensare, iar semi-cocsul obținut prin încălzirea cărbunelui măcinat este amestecat cu fluxul de gaz direcționat care conține oxigen și ars.

2. Procedeu conform revendicării 1, caracterizat prin aceea că uscarea cărbunelui măcinat se realizează concomitent cu măcinarea cărbunelui.

3. Procedeu conform revendicării 1, caracterizat prin aceea că cărbunele măcinat este încălzit la o temperatură de semi-cocsificare prin amestecarea acestuia cu un purtător de căldură gazos.

4. Procedeu conform revendicării 1, caracterizat prin aceea că cărbunele măcinat este încălzit la temperatura de semi-cocsificare prin amestecarea acestuia cu un agent termic solid având o temperatură de 800-1300°C.

5. Procedeu conform revendicării 3, caracterizat prin aceea că purtătorii de căldură gazos sunt gaze formate în timpul arderii a cel puţin unei porţiuni de hidrocarburi gazoase volatile.

6. Procedeu conform revendicării 3, caracterizat prin aceea că agentul de răcire gazos sunt gazele formate în timpul arderii a cel puţin unei părţi din semi-cocsul rezultat.

7. Procedeu conform revendicării 4, caracterizat prin aceea că purtătorul de căldură solid este semi-cocsul rezultat.

8. Procedeu conform revendicării 4, caracterizat prin aceea că agentul termic solid este nisip de cuarţ.

9. Procedeu conform revendicării 4, caracterizat prin aceea că purtătorul de căldură solid este un material ceramic dispersat.

10. Procedeu conform revendicării 4, caracterizat prin aceea că agentul termic solid este cărbunele.

11. Procedeu conform revendicării 4, caracterizat prin aceea că purtătorul de căldură solid este un oxid al unei substanţe anorganice cu dimensiunea fracţiei de 0,5-5 mm.

12. Procedeu conform revendicării 9, sau 10 sau 12, caracterizat prin aceea că, după utilizare, lichidul de răcire este separat de semi-cocs prin cernere.

13. Procedeu conform revendicării 1, caracterizat prin aceea că fracţiunea gazoasă a hidrocarburilor volatile este arsă total sau parţial.

14. Metodă conform revendicării 13, caracterizată prin aceea că fracţiunea gazoasă a hidrocarburilor volatile este purificată din substanţele care conţin sulf înainte de ardere.

15. Procedeu conform revendicării 1, caracterizat prin aceea că încălzirea cărbunelui măcinat la temperatura de semi-cocsificare se realizează într-o cameră vortex prin amestecarea acestuia cu gaz fierbinte.

Răspunsuri la paragraful 19

1. Care sunt principalele surse naturale de hidrocarburi pe care le cunoașteți: petrol, gaze naturale, șist, cărbune.

2. Care este compoziția gazelor naturale? Arată pe harta geografică cele mai importante zăcăminte: a) gaze naturale; a fierbe; c) cărbune.

3. Ce avantaje are gazele naturale față de alți combustibili? În ce scopuri este folosit gazul natural în industria chimică Gazul natural, în comparație cu alte surse de hidrocarburi, este cel mai ușor de extras, transportat și procesat. În industria chimică, gazul natural este folosit ca sursă de hidrocarburi cu greutate moleculară mică.

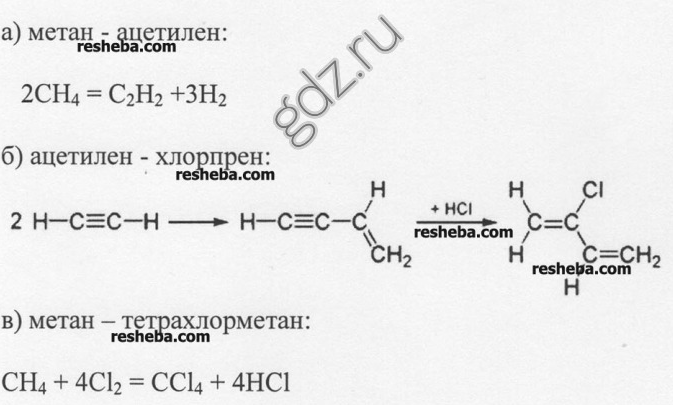

4. Scrieţi ecuaţiile de reacţie pentru obţinerea: a) acetilenei din metan; b) cauciuc cloropren din acetilenă; c) tetraclorura de carbon din metan.

5. Care este diferența dintre gazele petroliere asociate și gazele naturale?Gazele asociate sunt hidrocarburi volatile dizolvate în petrol. Izolarea lor are loc prin distilare. Spre deosebire de gazul natural, acesta poate fi eliberat în orice stadiu al dezvoltării unui câmp petrolier.

6.Descrieţi principalele produse obţinute din gazele petroliere asociate Produse principale: metan, etan, propan, n-butan, pentan, izobutan, izopentan, n-hexan, n-heptan, hexan şi izomeri heptan.

7. Numiți cele mai importante produse petroliere, indicați compoziția și domeniile lor de aplicare.

8. Ce uleiuri lubrifiante se folosesc in productie?Uleiuri de viteze, uleiuri industriale, uleiuri de taiere pentru masini-unelte etc.

9. Cum se efectuează distilarea uleiului?

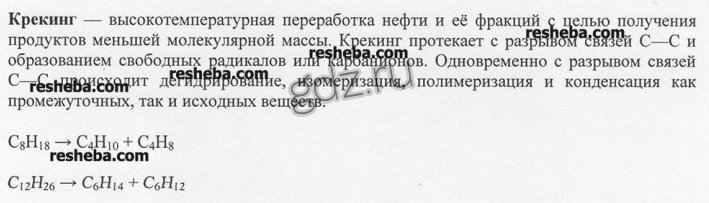

10. Ce este cracarea petrolului? Faceți o ecuație pentru reacțiile de scindare a hidrocarburilor și în acest proces.

11. De ce este posibil să se obțină nu mai mult de 20% benzină în timpul distilării directe a uleiului, deoarece conținutul fracției de benzină în ulei este limitat.

12. Care este diferența dintre cracarea termică și cracarea catalitică? Dați o descriere a benzinelor de cracare termică și catalitică În cracarea termică este necesară încălzirea reactanților la temperaturi ridicate, în cracarea catalitică, introducerea unui catalizator reduce energia de activare a reacției, ceea ce poate reduce semnificativ reacția. temperatura.

13. Cum se poate distinge practic benzina crăpată de benzina cu exploatare directă? Benzina crăpată are un număr octanic mai mare decât benzina cu exploatare directă, adică. mai rezistent la detonare si recomandat pentru utilizare la motoarele cu ardere interna.

14. Ce este aromatizarea uleiului? Scrieți ecuații de reacție care explică acest proces.

15. Care sunt principalele produse obținute prin cărbunele de cocsificare: naftalina, antracen, fenantren, fenoli și uleiuri de cărbune.

16. Cum se produce cocsul si unde se foloseste Cocsul este un produs solid poros de culoare gri obtinut prin carbune de cocs la temperaturi de 950-1100 fara oxigen. Este folosit pentru topirea fierului, ca combustibil fără fum, agent reducător de minereu de fier și praf de copt pentru materialele de încărcare.

17. Care sunt principalele produse obținute: a) din gudron de cărbune; b) din apa de gudron; c) din gazul cuptorului de cocs? Unde sunt aplicate? Ce substante organice se pot obtine din gazul cuptorului de cocs?a) benzen, toluen, naftalina - industria chimica b) amoniac, fenoli, acizi organici - industria chimica c) hidrogen, metan, etilena - combustibil.

18. Amintiți-vă toate modalitățile principale de obținere a hidrocarburilor aromatice. Care este diferența dintre metodele de obținere a hidrocarburilor aromatice din produsele de cocsificare a cărbunelui și petrolului? Scrieți ecuațiile reacțiilor corespunzătoare.Ele diferă în metodele de obținere: rafinarea petrolului primar se bazează pe diferența dintre proprietățile fizice ale diferitelor fracții, iar cocsificarea se bazează exclusiv pe proprietățile chimice ale cărbunelui.

19. Explicați cum, în procesul de soluționare a problemelor energetice din țară, vor fi îmbunătățite modalitățile de prelucrare și utilizare a resurselor naturale de hidrocarburi Căutarea de noi surse de energie, optimizarea proceselor de producție și rafinare a petrolului, dezvoltarea de noi catalizatori pentru reducerea costul întregii producții etc.

20. Care sunt perspectivele pentru obținerea de combustibil lichid din cărbune Pe viitor, obținerea de combustibil lichid din cărbune este posibilă, cu condiția ca costul de producție al acestuia să fie redus.

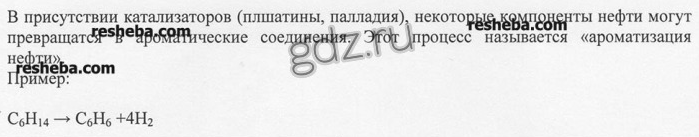

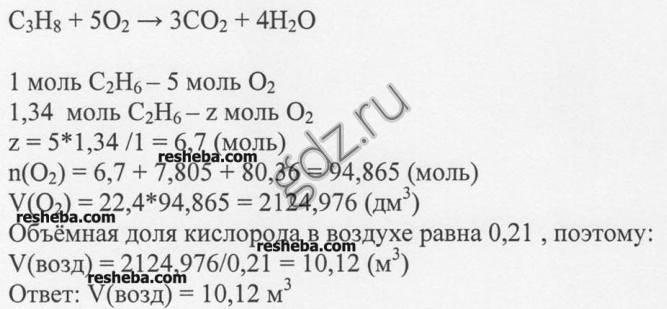

Sarcina 1. Se știe că gazul conține 0,9 metan, 0,05 etan, 0,03 propan, 0,02 azot în fracțiuni de volum. Ce volum de aer este necesar pentru a arde 1 m3 din acest gaz în condiții normale?

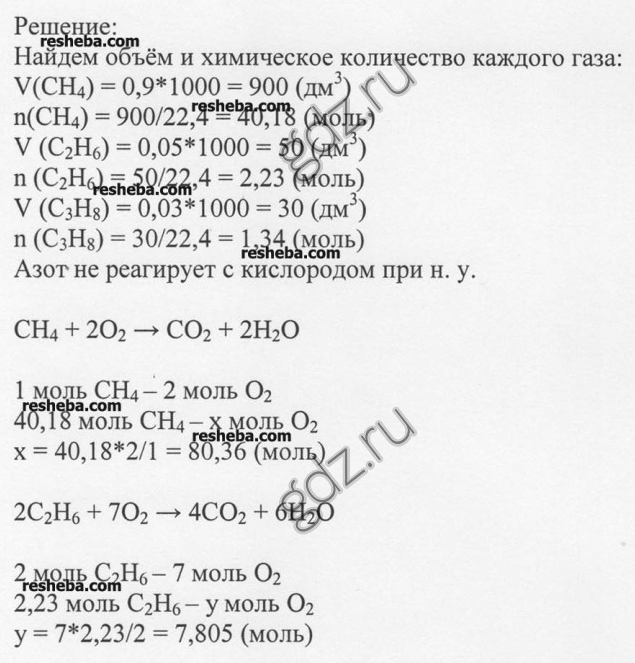

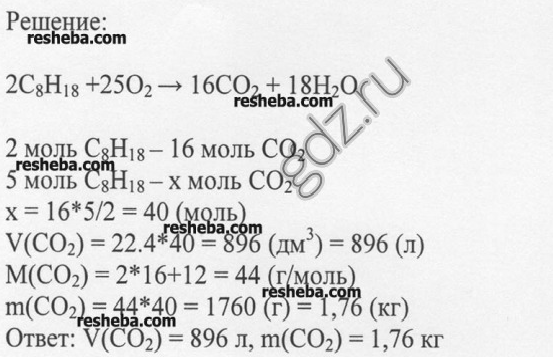

Sarcina 3. Calculați ce volum (în l) și ce masă (în kg) de monoxid de carbon (IV) se va obține prin arderea a 5 moli de octan (n.o.).

2 Hidrogenarea

Hidrogenarea cărbunelui brun este un proces de prelucrare directă a cărbunelui în combustibili sintetici în stare lichidă și gazoasă de agregare, care are loc la presiune ridicată și temperatură relativ ridicată.

Această direcție de prelucrare a cărbunelui este explorată în diferite țări ale lumii.În străinătate, această tehnologie a primit cea mai mare introducere industrială în Africa de Sud, unde funcționează patru fabrici, cu o capacitate totală anuală de aproximativ 8-10 milioane de tone de combustibil lichid. Lucrarea este realizată folosind tehnologia patentată SASOL bazată pe metoda îmbunătățită Fischer-Tropsch. Având în vedere că SASOL are o politică de menținere a plăților mari pentru dreptul de utilizare a tehnologiei, acest lucru duce la un cost ridicat al implementării sale industriale în alte țări.[]

Prepararea cărbunelui brun include zdrobirea, uscarea, prepararea pastei de cărbune-hidrogenat. Măcinarea se efectuează la o dimensiune a particulei mai mică de 0,1 mm - pentru a crește reactivitatea suprafeței, este implementată în dezintegratoare. În acest caz, suprafața specifică externă crește de 20-30 de ori, volumul porilor de tranziție - de 5-10 ori. Apoi cărbunele este uscat. Porii sunt umpluți cu umiditate, ceea ce împiedică pătrunderea reactanților în materia cărbunelui, este eliberat în timpul procesului în zona de reacție, reducând presiunea parțială a H2 și, de asemenea, crește cantitatea de apă uzată. Pentru uscare se folosesc uscătoare tubulare cu abur, camere vortex, țevi de uscător în care cărbunele este uscat până la un conținut de umiditate reziduală de 1,5%. Purtătorul de căldură este gaze de ardere fierbinți cu un conținut minim de O2 (0,1-0,2%), astfel încât cărbunele să nu sufere oxidare. Cărbunele nu este încălzit peste 150-200 ° C pentru a evita o scădere a reactivității.

Cerințe pentru cărbune brun alimentat pentru lichefiere

Pe baza unui material experimental mare, s-a dovedit că cărbunele cu hidraulicitate bună conține de la 65 la 85% C, mai mult de 5% H și are un randament volatil (V) de peste 30%. Conținutul rațional de umiditate al cărbunelui inițial pentru procesul de hidrogenare - Wrt = 10-15%, conținut de cenușă Ad = 10-12%, valoarea d

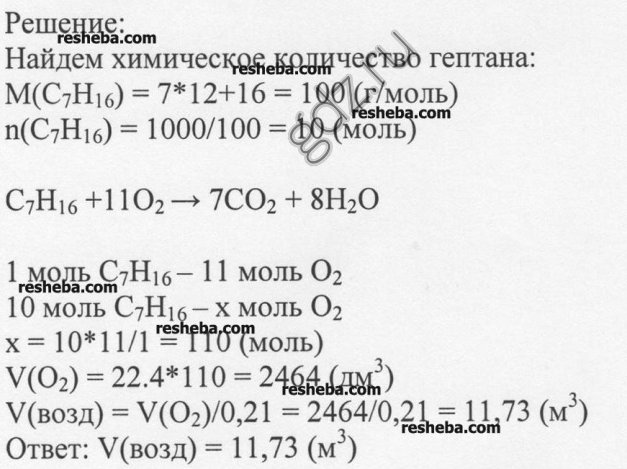

Cea mai comună schemă de hidrogenare este prezentată în Figura 1.2 []

Orez. 1.2 - Schema de obținere a combustibilului lichid sintetic din cărbune brun

Dinamica consumului de gaz din cărbune în lume

| Utilizarea prevăzută | Utilizare în 2001, MW pentru gaz | Ponderea în 2001, % | Dat în funcțiune înainte de sfârșitul anului 2004, MW pentru gaz | Creștere anuală a capacității în 2002-2004, % |

| Producția chimică | 18 000 | 45 | 5 000 | 9,3 |

| Gazeificare intraciclu (generare de energie electrică) | 12 000 | 30 | 11 200 | 31 |

| Sinteza Fischer-Tropsch | 10 000 | 25 | ||

| TOTAL | 40 000 | 100 | 17 200 | 14,3 |

Datele date demonstrează în mod clar accelerarea dinamicii implicării gazificării cărbunelui în industria globală. Interesul crescut pentru gazeificarea intraciclu a cărbunelui în țările dezvoltate se datorează a două motive.

În primul rând, centralele termice cu gazeificare intraciclu sunt mai puțin periculoase pentru mediu. Datorită pretratării gazelor, emisiile de oxizi de sulf, oxizi de azot și particule sunt reduse.

În al doilea rând, utilizarea unui ciclu binar poate crește semnificativ eficiența centralei și, în consecință, poate reduce consumul specific de combustibil.

În tabel. Tabelul 2 prezintă valorile caracteristice ale emisiilor specifice și ale eficienței pentru TPP-urile cu gazeificare intraciclu și pentru TPP-urile cu ardere tradițională a cărbunelui.

masa 2

Emisii specifice și eficiență pentru centrale termice cu gazeificare interciclu și ardere convențională a cărbunelui

| Parametrii | Centrală tradițională pe cărbune | TPP cu gazeificare intraciclu |

| Concentrația de substanțe nocive în gazele de ardere (pentru o centrală termică pe cărbune - conform standardului european), mg / m3 - SOX - NUX - Particule solide | 130 150 16 | 10 30 10 |

| Eficiență electrică, % | 33-35 | 42-46 |

De remarcat faptul că costurile de capital specifice la utilizarea gazeificării intraciclu sunt de aproximativ 1500 de dolari SUA per 1 kW cu perspectiva reducerii la 1000-1200 de dolari SUA, în timp ce pentru o centrală termică tradițională pe cărbune, costurile de capital specifice sunt de aproximativ 800-900 dolari SUA per 1 kW. Este clar că o centrală termică cu gazeificare intraciclu a combustibilului solid este mai atractivă în prezența restricțiilor de mediu la locație și atunci când se utilizează combustibil destul de scump, deoarece consumul de combustibil la 1 kW este redus.

Aceste condiții sunt tipice pentru țările dezvoltate.În prezent, utilizarea gazeificării intracicluale a combustibililor solizi este considerată cea mai promițătoare direcție în sectorul energetic.

3.3 Dezvoltarea ingineriei din ultimul secol

În prezent, au fost identificate următoarele domenii cele mai rentabile de aplicare a metodei de gazeificare:

— gazeificarea combustibililor sulfuroși și cu conținut ridicat de cenușă cu arderea ulterioară a gazelor rezultate la centrale termice puternice. Cărbunii extrași anual în Rusia conțin aproximativ 10 milioane de tone de sulf, dintre care cea mai mare parte, atunci când sunt arși, este eliberat în atmosferă sub formă de oxizi de sulf toxici și sulfură de carbon. În timpul gazificării cărbunilor sulfurosi se formează hidrogen sulfurat, care poate fi extras relativ ușor și apoi prelucrat în sulf comercial sau acid sulfuric.

— gazeificarea combustibililor solizi pentru producția pe scară largă de înlocuitori de gaze naturale. Această direcție este de cea mai mare importanță pentru furnizarea locală de gaze în zonele îndepărtate de zăcămintele de gaze naturale și petrol sau de conductele principale.

— gazeificarea combustibililor solizi în vederea obţinerii gazului de sinteză, gaze reducătoare şi hidrogen pentru nevoile industriei chimice, petrochimice şi metalurgice.

Procesul de gazeificare depinde de mulți factori care afectează compoziția gazului rezultat și puterea calorică a acestuia. În acest sens, nu există încă o clasificare unică general acceptată a metodelor de implementare a procesului în cauză. Mai jos este una dintre opțiunile posibile de clasificare.

După tipul de suflare (agent de gazeificare): aer, aer-oxigen, abur-aer, abur-oxigen.

Prin presiune: la presiune atmosferică, la presiune ridicată.

· după dimensiunea particulelor de combustibil: gazeificarea combustibilului cu granulație grosieră (bulgăre), cu granulație fină și pulverizată.

· după caracteristicile de proiectare ale zonei de reacție: într-un strat dens fix de combustibil, într-un strat fluidizat de combustibil, într-o flacără de cărbune pulverizat.

prin metoda de îndepărtare a cenușii: în formă solidă, sub formă de zgură lichidă.

Prin metoda de alimentare cu căldură: cu arderea parțială a combustibilului într-un generator de gaz, cu amestecarea combustibilului cu un purtător de căldură solid, lichid sau gazos preîncălzit (încălzire regenerativă), cu alimentare de căldură prin peretele aparatului (încălzire cu recuperare).

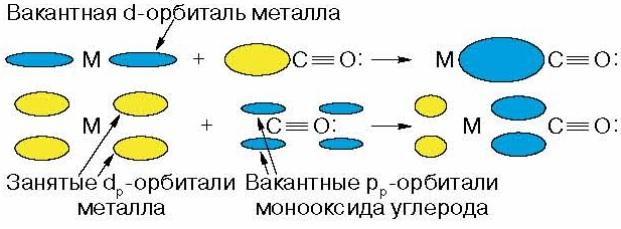

Monoxid de carbon, carbonili metalici și regula celor 18 electroni

numeroși

sinteze pe bază de monoxid de carbon şi

hidrogenul reprezintă un imens

practic cât și teoretic

dobândă, după cum permit din două

cele mai simple substanţe pentru a primi cele mai valoroase

compusi organici. Si aici

cataliza joacă un rol important

metale de tranziție care sunt capabile de

activează moleculele de CO inerte şi

H2.

Activarea moleculelor este traducerea lor în

stare mai reactivă.

De remarcat în special că în transformări

gazul de sinteză a fost dezvoltat pe scară largă

un nou tip de cataliză – cataliză prin complecși

metale de tranziție sau complex metalic

cataliză (vezi articolul lui O.N. Temkin

).

Asa de

Molecula de CO este inertă? Reprezentare

despre inerția monoxidului de carbon

caracter condiționat. În 1890 Mond

obţinut din nichel metalic şi

monoxid de carbon mai întâi carbonil

compus metalic, lichid volatil

cu un punct de fierbere de 43 ° C - Ni (CO)4 .

Istoria acestei descoperiri este interesantă.

care pot fi clasificate ca aleatoare. Mond,

investigarea cauzelor coroziunii rapide

reactoare cu nichel în producție

sifon din NaCl, amoniac și CO2,

a constatat că cauza coroziunii este

prezența în CO2 impurităţi

monoxid de carbon, care a reacţionat

cu nichel pentru a forma tetracarbonil

Ni(CO)4 .

Această descoperire i-a permis lui Mond să continue

dezvoltarea metodelor de purificare a nichelului

prin producerea unui carbonil volatil

nichel și termică ulterioară a acestuia

descompunerea din nou la nichel și CO. Peste tot

25 de ani a descoperit accidental și carbonilul

fier - Fe(CO)5.

Când BASF a deschis un de mult uitat

cilindru de otel cu CO, aflat in partea de jos

lichid galben - pentacarbonil de fier,

care s-a dezvoltat treptat în

rezultatul unei reacții metalice

fier cu CO sub presiune mare.

Pentru că carbonilii metalici sunt

compuși foarte toxici, inițial

atitudinea chimiştilor faţă de ei a fost foarte

cool, dar în viitor au fost

proprietăți uimitoare descoperite, inclusiv

inclusiv catalitic, care a determinat

aplicarea lor largă, în special în chimie

monoxid de carbon. Rețineți că mulți

metale în stare fin dispersată

poate reacționa direct

cu monoxid de carbon, dar în acest fel

primesc numai carbonili de nichel şi

glandă. Carbonili ai altor metale

obţinute prin refacerea compuşilor acestora

în prezenţa CO la mare

presiuni.

Compus

complecși carbonilici de tranziție

metalele pot fi prezise pe baza

regula a 18 electroni, conform căreia

complexul va fi stabil dacă suma

electroni de valență ai metalului și electronii,

furnizate de ligand, în cazul nostru

CO, va fi egal cu 18, deoarece în acest caz

configuratia electronica corespunde

configurația stabilă a atomilor

gaze nobile (cripton).

Moleculă

monoxidul de carbon are singur

perechi de electroni, în timp ce o pereche de electroni

pe carbon poate fi furnizat

pentru a forma o legătură cu metalul

tip donator-acceptor. La fel de

De exemplu, luați în considerare structura carbonililor

fier și nichel Fe(CO)5 și

Ni(CO)4.

Atomii de fier și respectiv de nichel au

8 și 10 electroni de valență și să umple

învelișul de electroni a unui atom înainte de configurare

criptonul atomului de gaz nobil

10 și 8 electroni lipsesc și, prin urmare

în formarea carbonililor la atomul de fier

trebuie să furnizeze perechi de electroni

cinci molecule de CO și un atom de nichel

patru.

tranzitorie

metale care au un număr impar de valențe

electroni, formează binucleare

complecși carbonilici. Deci, pentru cobalt,

având nouă electroni de valență

la o configurație electronică stabilă

lipsesc nouă electroni. nucleu unic

complexe prin luarea a patru perechi

din moleculele de CO vor avea nepereche

electroni și astfel de particule ale radicalului

personajele interacționează între ele.

pentru a forma o legătură metal-metal și

rezultând formarea unui dimer

Co complex2(CO)8.

Interacţiune

sau coordonarea monoxidului de carbon cu

metalul duce la o redistribuire

densitatea electronilor nu numai pe CO,

dar și pe metal, care afectează semnificativ

asupra reactivitatii carbonilului

complex. Cel mai comun este

numit tip liniar de coordonare

CO:

La

aceasta nu este doar interacțiunea s

datorită unei perechi libere de electroni

carbon, dar și p-interacțiune datorită

transferul de electroni din orbitalul d al metalului

la vacant disponibil energetic

orbitali de carbon:

Relevanţă

Astfel, există necesitatea dezvoltării unei astfel de tehnologii pentru prelucrarea primară și aglomerarea cărbunelui brun, care să țină cont de proprietățile specifice ale cărbunelui brun original, de condițiile procesului de transport hidraulic al cărbunelui și de cerințele pentru caracteristicile materiilor prime de cărbune în operațiunile ulterioare de prelucrare a acestuia - piroliză, ardere, lichefiere, brichetare, deshidratare. Soluția la această problemă poate fi tehnologia de tratare a cărbunelui cu reactivi petrolieri - agregarea uleiului.

Agregarea selectivă de ulei a cărbunelui combină un set de procese pentru structurarea unei faze subțiri de cărbune polidispers într-un mediu apos folosind reactivi uleios.Procesele de agregare selectivă a uleiului de cărbune se bazează pe mecanismul de interacțiune adeziv între o suprafață de cărbune oleofil și uleiuri, care are ca rezultat umezirea selectivă și agregarea acestuia într-un flux de apă turbulent. Particulele hidrofile care nu sunt umezite cu ulei nu sunt incluse în structura agregatelor, ceea ce le permite să fie izolate sub formă de suspensie de rocă.

Tratarea cărbunelui brun prin agregarea selectivă a uleiului elimină dezintegrarea și înmuierea acestuia, „conservând” materia organică în agregate hidrofobe, care se deshidratează ușor prin metode mecanice și sunt o materie primă bună pentru piroliză, brichetare și gazeificare.

1 Brichetare

Brichetarea cărbunelui este un proces fizic și chimic de obținere a unui produs de înaltă calitate rezistent mecanic și termic - o brichetă având o formă geometrică, dimensiune și greutate date.

Procesul tehnologic de brichetare a cărbunelui brun fără liant constă în următoarele operații: prepararea cărbunelui din punct de vedere al mărimii și umidității și presare.

Indicatori tehnologici pe care trebuie să le respecte brichetele de lignit: greutatea brichetei 100-500 g, rezistență mecanică la abraziune 75-80%, compresie și încovoiere 70-90 și respectiv 10-15 MPa, absorbție de umiditate 3-4%, putere calorică 24000-30000 kJ / kg, conținut de cenușă 10-25%.[]