I. Polietilenă reticulata

Necesitatea urgentă de a utiliza polietilena la temperaturi și presiuni mai ridicate (pentru sisteme de încălzire și apă caldă) a condus la dezvoltarea unor metode de producere a polietilenei cu greutate moleculară mare. Acest lucru a fost realizat prin formarea de legături polimerice suplimentare sub presiune înaltă. Acest proces se numește reticulare, iar polietilena astfel obținută este polietilenă reticulata (sau PEX).

Reticularea polietilenei este înțeleasă ca procesul de legare a unităților moleculare într-o rețea tridimensională cu ochiuri late, datorită formării de legături încrucișate.

La reticulare în lanțuri moleculare care conțin atomi de carbon și hidrogen, sub influența anumitor factori, atomii de hidrogen individuali sunt rupți din legăturile moleculelor de polietilenă. Legătura liberă formată este folosită pentru a conecta lanțurile între ele.

Cererea de țevi PEX a condus la dezvoltarea diferitelor tehnologii pentru producția sa, care, în mod natural, afectează în mod semnificativ proprietățile de consum ale produsului final.

Pentru început, observăm caracteristicile distinctive care sunt prezente în toate tipurile de PEX:

- rezistență crescută la temperatură și presiune;

- memoria moleculară sau capacitatea de a restabili forma după îndoirea excesivă sau înghețarea sistemului;

- rezistența la formarea de fisuri „lente” și „rapide”, adică capacitatea materialului de a menține elasticitatea și alte proprietăți pentru o lungă perioadă de timp - longevitatea sistemului.

Există trei moduri de a fabrica industrial țevi PEX:

- peroxid sau PEX-A

- silan sau PEX-B

- radiații sau PEX-C

PEX-C: reticularea (prin raze X dure) nu este uniformă ca grosime. La suprafața exterioară se observă cel mai mare proces de reticulare a moleculelor. Cel interior are cel mai jos. Procentul mediu de reticulare este de 78%.

PEX-B: procesul de reticulare (metoda chimică folosind silan) are loc de pe două suprafețe - exterioară și interioară adânc în peretele țevii. În acest caz, ambele suprafețe prezintă un procent mare de reticulare, cel mai mic procent fiind la mijlocul grosimii țevii. Procentul mediu de reticulare este de aproximativ 75%.

PEX-A: particularitățile acestei metode chimice sunt că polietilena și inițiatorul de reticulare - peroxid sunt amestecate preliminar uniform. Reticulare se realizează sub presiune înaltă în stare topită. Cu această metodă, se realizează un procent mare de reticulare, în medie de 85%.

Țevile PEX-B și PEX-C sunt utilizate pentru încălzire și alimentare cu apă caldă, dar datorită structurii neobișnuite a materialului, au o serie de limitări asociate cu plasticitatea și rezistența durabilă a acestui material.

Țevile PEX-A au rezistență și proprietăți termice optime. Un procent ridicat de reticulare oferă proprietățile necesare pentru utilizarea în sistemele de încălzire și apă caldă.

Direct despre piețe

Nu este un secret că pe piață există multe imitații ieftine ale mărcilor de încredere. Nu rezistă la încercări de temperatură și presiune, încercări de rezistență la tracțiune și nu corespund caracteristicilor materiilor prime declarate. De regulă, acestea sunt falsuri din Asia de Sud-Est, realizate cu economii la materii prime și tehnologie, fără niciun control. Prin urmare, clientul primește nimeni nu știe ce și apoi nu poate compensa pierderile sale. Situația actuală este foarte alarmantă din cauza prezenței unui număr mare de „specialiști” care lucrează pe piețele construcțiilor, cumpărând țevi și realizând instalațiile pentru clienți privați cu propriile mâini. Lucrând cu țevi polimerice, știu perfect cu ce au de-a face (în special țevile metal-plastic), știu despre delaminări și scurgeri.

III. Conducte metal-polimer metal-plastic.

Primul strat este polietilenă reticulata (PEX).Tevile moderne metal-plastic (PEX-al-PEX) constau din cinci straturi, fiecare dintre acestea afectând calitatea, fiabilitatea și durabilitatea țevii în ansamblu.

Scurte caracteristici ale PEX sunt prezentate la începutul acestei secțiuni a site-ului. De regulă, producătorul încearcă să aleagă cel mai optim raport preț-calitate.

Al doilea și al patrulea strat este compoziția adezivă.

După cum se știe, coeficientul de dilatare termică liniară pentru polietilenă și aluminiu este diferit, iar în timpul funcționării, diferitele straturi ale țevii se extind diferit, ceea ce duce la solicitări semnificative în structură, ceea ce poate duce la o încălcare a integrității și la distrugerea ulterioară. a conductei. Acesta este unul dintre principalele dezavantaje ale țevilor metal-plastic, pe care producătorii încearcă să-l minimizeze prin îmbunătățirea compoziției adezive utilizate pentru a lega aluminiul de polimer.

Problema solidității conexiunii „polimer-aluminiu” este rezolvată numai pentru țevi, în producția cărora se folosește o compoziție adezivă specială de înaltă calitate pentru fixarea straturilor.

Al treilea strat este folie de aluminiu.

Până în prezent se folosesc trei metode principale de sudare a stratului de aluminiu.La alegerea țevilor trebuie acordată o atenție deosebită atât stratului de aluminiu în sine, cât și metodei de sudare. Producătorii de țevi din metal-polimer folosesc atât aluminiu pur, cât și aliaje mai fiabile

Sudarea stratului de aluminiu cu o suprapunere (Fig. 1, a) se realizează cu un pistol ultrasonic care efectuează „cauterizarea” la fața locului a straturilor. Această metodă are o serie de dezavantaje semnificative: primul este absența unei suduri continue și, ca urmare, o conexiune de înaltă calitate; al doilea - marginile foliei de aluminiu, când temperatura și presiunea se schimbă, încep să se miște și să spargă polietilena și stratul adeziv, încălcând integritatea țevii.

Sudarea cu o tijă de wolfram într-un gaz inert (Fig. 1,b) este mai fiabilă, dar această metodă duce la o subțiere a stratului de aluminiu la locul de sudare, o încălcare a proprietăților și caracteristicilor de rezistență ale aluminiului la locul de sudare. . Cea mai modernă și de încredere este sudarea cap la cap cu laser (Fig. 1, c): stratul de aluminiu de la locul sudării nu devine mai subțire și proprietățile sale fizice și chimice nu sunt încălcate.

Fiabilitatea sudării este de mare importanță la extinderea țevii, de exemplu, din cauza înghețului apei în interiorul acesteia, a creșterii temperaturii și a presiunii, întinderea țevii cu o unealtă (în cazul conexiunilor care utilizează un manșon mobil). Consecința expansiunii este deplasarea straturilor de polietilenă și aluminiu, deteriorarea stratului adeziv și riscul de rupere a cusăturii foliei de aluminiu. Spre deosebire de racordurile cu manșon mobile, fitingurile prin presare sunt mai rapide, mai puțin greoaie, mai ieftine și nu deteriorează țeava.

Al cincilea strat este polietilenă reticulata (PEX).

Ca strat exterior care îndeplinește funcții de protecție, împreună cu PEX, polietilena de înaltă densitate REND este adesea folosită recent.

O atenție deosebită trebuie acordată țevilor promițătoare din metal-polimer din polietilenă rezistentă la căldură PE-RT/AL/PE. O caracteristică a acestor țevi este un număr crescut de atomi de carbon de legare (până la 6) în comparație cu țevile PEX

Conductele metal-polimer din polietilena termorezistenta sunt potrivite atat pentru incalzirea cu radiatoare sau in pardoseala, sistemele de topire a zapezii, cat si pentru alimentarea cu apa rece si calda.

Tehnologia de montare

Instalarea țevilor din polietilenă reticulata se realizează cu ajutorul fitingurilor profilate - elemente de legătură metalice. Spre deosebire de alte produse din plastic, care sunt conectate într-un mod similar, elasticitatea PEX asigură etanșeitatea maximă a îmbinărilor, iar coeficientul scăzut de dilatare liniară asigură că conducta nu se scurge în timpul funcționării.

Există două opțiuni de conectare:

- fitinguri de compresie - fixarea are loc datorită sertării cu o piuliță peste fitingul de expansiune.Instrumentul necesar este o cheie;

- fitinguri de presare - segmentul este presat cu un manșon special, pentru instalarea căruia sunt necesare clești de presare manuale sau o unealtă hidraulică.

Conectarea țevilor PEX cu fitinguri de compresie se realizează conform următorului algoritm:

- Produsul este tăiat la dimensiune și curățat de bavuri.

- Pe țeavă sunt instalate o piuliță de compresie și un inel despicat, care este fixat la o distanță de 1 cm de margine.

- Țeava este împinsă pe niplul de racordare.

- Folosind o unealtă - o cheie, țeava este sertizată prin strângerea piuliței de pe fiting.

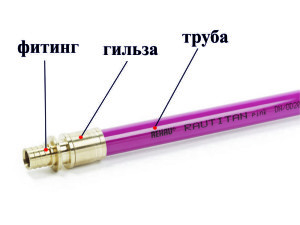

Conductă PEX și fiting presat

Tehnologie de conectare a țevilor din polietilenă reticulata cu fitinguri prin presare:

- Conducta este tăiată în semifabricate de lungimea necesară, curățată de bavuri.

- Două segmente sunt instalate în fitingul de presare până se oprește.

- Cu ajutorul cleștilor de presare se presează marginea metalică a fitingului până când mâinile cleștilor se unesc.

Există, de asemenea, fitinguri convenționale din polietilenă concepute pentru lipire. Pentru o astfel de instalare, veți avea nevoie de un instrument pentru lipirea țevilor, un fier de lipit chinezesc ieftin costă aproximativ 2-3 mii de ruble. Instrumentul vine cu bentițe pentru diferite diametre (16, 20 mm, etc.).

Secvența de lipire este următoarea:

- Conducta este tăiată și debavurată.

- Fierul de lipit este încălzit la temperatura de funcționare.

- O țeavă și un fiting sunt montate pe duzele unui fier de lipit încălzit, unde sunt ținute timp de 5-10 secunde, apoi elementele sunt îndepărtate și unite între ele. Este nevoie de 16-30 de secunde pentru a stoarce țeava și fiting.

II. Polipropilenă

Polipropilena se obține prin polimerizarea propilenei.

Soiurile sale:

- homopolimer (PP-C);

- copolimer bloc (PP-B);

- copolimer aleator (PP-RC).

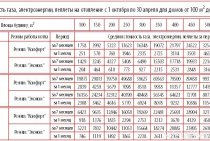

Caracteristici comparative ale conductelor din polietilenă reticulata (PEX) și polipropilenă (PP):

|

Această figură arată „stresul circumferențial permis versus durata de viață” pentru polietilenă reticulata (PEX) și polipropilenă (PP-C) la o temperatură de funcționare de 95°C. Se poate observa că rata de scădere a rezistenței odată cu creșterea temperaturii și a țevilor din polipropilenă este mult mai mare decât cea a polietilenei reticulate.

Să comparăm în continuare PEX și PP-RC, luând în ambele cazuri țevi de tip PN20 (tip PN40, de exemplu, înseamnă, prin definiție, că această țeavă poate rezista la o presiune de 40 atm. la 20°C timp de 50 de ani) cu diferite diametre exterioare de 20 și 110 mm și comparați grosimile pereților:

|

Să comparăm acum presiunile de lucru permise pentru țevile PN20 la diferite temperaturi, dar într-o singură condiție generală - o durată de viață de 50 de ani:

|

Din această comparație se poate observa că țevile PEX sunt capabile să reziste la presiuni mai mari la temperaturi ridicate decât țevile PP-RC.

Instalarea țevilor din polipropilenă în condiții de pozare fără canale se realizează prin tronsoane drepte care necesită tehnologii speciale de conectare (sudare, lipire, lipire), spre deosebire de țevile PEX (metodele de conectare - filetate de compresie sau manșon, asigură întotdeauna simplitate și fiabilitate, deoarece PEX conductele au memorie moleculară). Tensiunile puternice care apar în conductele din PP necesită instalarea unor dispozitive de compensare. Conductele PEX sunt lipsite de toate aceste neajunsuri, deoarece sunt rute flexibile și autocompensabile, a căror instalare se realizează cu ajutorul bobinelor. Înlocuirea țevilor de oțel cu PEX în condiții urbane câștigă în fața înlocuirii cu cele de propilenă, deoarece. în acest caz se impune o aşezare deosebit de virtuoasă a traseului, păstrând neschimbată structura existentă a altor comunicaţii.