NÁROK

1. Metóda priameho skvapalňovania uhlia, ktorá zahŕňa tieto etapy:

(1) príprava uhoľnej suspenzie zo surového uhlia a katalyzátora;

(2) zmiešanie uhoľnej suspenzie s vodíkom a predbežná úprava zmesi, po ktorej nasleduje jej dodanie do reakčného systému na uskutočnenie skvapalňovacej reakcie;

(3) oddelenie reakčných produktov odoberaných z reaktora v separátore (9, 10) za vzniku kvapalnej fázy a plynnej fázy, pričom kvapalná fáza sa podrobí frakcionácii v destilačnej kolóne (11) pri atmosférickom tlaku, čím sa získa produkt vo forme frakcie motorovej nafty a zvyškového produktu;

(4) privedenie zvyškového produktu získaného v kolóne pri atmosférickom tlaku do vákuovej destilačnej kolóny (12) na oddelenie na destilát a zvyšok;

(5) zmiešanie frakcie motorovej nafty a destilátu za vzniku zmesi a potom privedenie zmesi do hydrospracujúceho reaktora (13) s fluidným lôžkom s nútenou cirkuláciou, aby sa uskutočnil hydrogenačný proces;

(6) frakcionácia produktov hydrogenácie na ropné produkty a rozpúšťadlo donor vodíka recyklované do stupňa (1).

2. Spôsob podľa nároku 1, v ktorom krok (1) zahŕňa nasledujúce operácie:

(a) premena surového uhlia na uhoľný prášok s danou veľkosťou častíc po vysušení a mletí surového uhlia v zariadení na predúpravu; (b) spracovanie suroviny katalyzátora (3) a uhoľného prášku v zariadení (4) na prípravu katalyzátora na získanie ultrajemného prášku katalyzátora na skvapalňovanie uhlia; (c) zmiešanie v zariadení (5) na prípravu kaše katalyzátora na skvapalňovanie uhlia a uhoľného prášku s rozpúšťadlom (16) s donorom vodíka za vzniku uhoľnej kaše.

3. Spôsob podľa nároku 1, vyznačujúci sa tým, že reakčný krok skvapalňovania uhlia zahŕňa nasledujúce kroky:

(a) privádzanie uhoľnej suspenzie po jej zmiešaní s vodíkom (6) a jej predhrievanie do prvého reaktora s fluidným lôžkom (7) s nútenou cirkuláciou na uskutočnenie skvapalňovacej reakcie, aby sa získali reakčné produkty opúšťajúce reaktor; (b) privádzanie reakčných produktov opúšťajúcich prvý reaktor (7) s fluidným lôžkom, po ich zmiešaní s vodíkom, do druhého reaktora s fluidným lôžkom (8) s nútenou cirkuláciou, aby pokračovala skvapalňovacia reakcia, pričom uvedené reaktory s fluidným lôžkom pracujú pri nasledujúcej reakcii podmienky: reakčná teplota 430-465 °C; reakčný tlak 15-19 MPa; pomer množstiev plynu a kvapaliny 600-1000 nl/kg; objemová rýchlosť uhoľnej suspenzie 0,7-1,0 t/m3 h; stupeň pridania katalyzátora Fe/suché uhlie = 0,5 až 1,0 % hmotn.

4. Spôsob podľa nároku 1, v ktorom krok (3) zahŕňa nasledujúce operácie:

(a) privádzanie prúdu reakčných produktov do vysokoteplotného separátora (9) na separáciu na plynnú fázu a kvapalnú fázu, pričom teplota vo vysokoteplotnom separátore je udržiavaná na 420 °C;

(b) privádzanie plynnej fázy z vysokoteplotného separátora (9) do nízkoteplotného separátora (10) na ďalšiu separáciu na plyn a kvapalinu, pričom teplota v nízkoteplotnom separátore je udržiavaná na teplote miestnosti.

5. Spôsob podľa nároku 2, vyznačujúci sa tým, že ako skvapalňovací katalyzátor sa použije -FeOOH, ktorého častice majú priemer 20 až 30 nm a dĺžku 100 až 180 nm a katalyzátor obsahuje síru v molárnom pomere. S/Fe=2.

6. Spôsob podľa nároku 1, v ktorom sa hydrogenácia v stupni (5) uskutočňuje za nasledujúcich podmienok: reakčná teplota 330 až 390 °C; reakčný tlak 10-15 MPa; pomer množstiev plynu a kvapaliny 600-1000 nl/kg; vesmírna rýchlosť 0,8-2,5 h-1.

7. Spôsob podľa nároku 1, vyznačujúci sa tým, že recyklovaným donorovým rozpúšťadlom vodíka je hydrogenovaný skvapalnený ropný produkt s teplotou varu v rozmedzí 220 až 450 °C.

8. Spôsob podľa niektorého z nárokov 1 až 7, vyznačujúci sa tým, že zvyšok vo vákuovej destilačnej kolóne (12) má obsah pevných látok 50 až 55 % hmotn.

9. Spôsob podľa ktoréhokoľvek z nárokov 1 až 8, vyznačujúci sa tým, že zmes frakcie motorovej nafty opúšťajúcej kolónu pri atmosférickom tlaku a destilát z vákuovej kolóny má teplotu varu C 5 v rozsahu 530°С.

10.2. Spôsob podľa nároku 1, kde hydrospracujúcim reaktorom (13) s fluidným lôžkom s nútenou cirkuláciou je vnútorný reaktor, pričom cirkulačné čerpadlo je inštalované v blízkosti dna reaktora a katalyzátor v reaktore je možné vymeniť počas prevádzky.

NÁROK

1. Spôsob spaľovania uhlia, vrátane jeho sušenia, mletia do jemne rozptýleného stavu, miešania mletého uhlia s usmerneným prúdom plynu s obsahom kyslíka a spaľovania, vyznačujúci sa tým, že mleté uhlie sa zahrieva na polokoksovaciu teplotu pri. minimálne 500 °C sa z nej uvoľňujú prchavé plynné uhľovodíky, ktoré sa kondenzáciou ďalej delia na kvapalnú a plynnú frakciu a polokoks získaný ohrevom mletého uhlia sa zmieša s usmerneným prúdom plynu s obsahom kyslíka a spaľuje sa.

2. Spôsob podľa nároku 1, vyznačujúci sa tým, že sušenie mletého uhlia sa uskutočňuje súčasne s mletím uhlia.

3. Spôsob podľa nároku 1, v y z n a č u j ú c i s a t ý m, že mleté uhlie sa zahrieva na polokoksovaciu teplotu zmiešaním s plynným nosičom tepla.

4. Spôsob podľa nároku 1, v y z n a č u j ú c i s a t ý m, že mleté uhlie sa zahrieva na teplotu polokoksovania zmiešaním s pevným nosičom tepla s teplotou 800 až 1300 °C.

5. Spôsob podľa nároku 3, vyznačujúci sa tým, že plynným nosičom tepla sú plyny vznikajúce pri spaľovaní aspoň časti prchavých plynných uhľovodíkov.

6. Spôsob podľa nároku 3, vyznačujúci sa tým, že plynným chladivom sú plyny vznikajúce pri spaľovaní aspoň časti výsledného polokoksu.

7. Spôsob podľa nároku 4, vyznačujúci sa tým, že pevným nosičom tepla je výsledný polokoks.

8. Spôsob podľa nároku 4, vyznačujúci sa tým, že pevným nosičom tepla je kremenný piesok.

9. Spôsob podľa nároku 4, vyznačujúci sa tým, že pevným nosičom tepla je keramický dispergovaný materiál.

10. Spôsob podľa nároku 4, vyznačujúci sa tým, že pevným nosičom tepla je uhlie.

11. Spôsob podľa nároku 4, vyznačujúci sa tým, že pevným nosičom tepla je oxid anorganickej látky s veľkosťou frakcie 0,5 až 5 mm.

12. Spôsob podľa nároku 9 alebo 10 alebo 12, vyznačujúci sa tým, že chladivo sa po použití oddelí od polokoksu preosievaním.

13. Spôsob podľa nároku 1, vyznačujúci sa tým, že plynný podiel prchavých uhľovodíkov sa úplne alebo čiastočne spaľuje.

14. Spôsob podľa nároku 13, vyznačujúci sa tým, že plynná frakcia prchavých uhľovodíkov sa pred spaľovaním čistí od látok obsahujúcich síru.

15. Spôsob podľa niektorého z nárokov 1 až 14, vyznačujúci sa tým, že zohrievanie mletého uhlia na teplotu polokoksovania sa uskutočňuje vo vírivej komore zmiešaním s horúcim plynom.

Odpovede na odsek 19

1. Aké sú hlavné prírodné zdroje uhľovodíkov, ktoré poznáte? Ropa, zemný plyn, bridlica, uhlie.

2. Aké je zloženie zemného plynu? Zobrazte na geografickej mape najvýznamnejšie ložiská: a) zemný plyn; b) olej; c) uhlie.

3. Aké výhody má zemný plyn oproti iným palivám? Na aké účely sa zemný plyn využíva v chemickom priemysle Zemný plyn sa v porovnaní s inými zdrojmi uhľovodíkov najjednoduchšie ťaží, prepravuje a spracováva. V chemickom priemysle sa zemný plyn využíva ako zdroj nízkomolekulárnych uhľovodíkov.

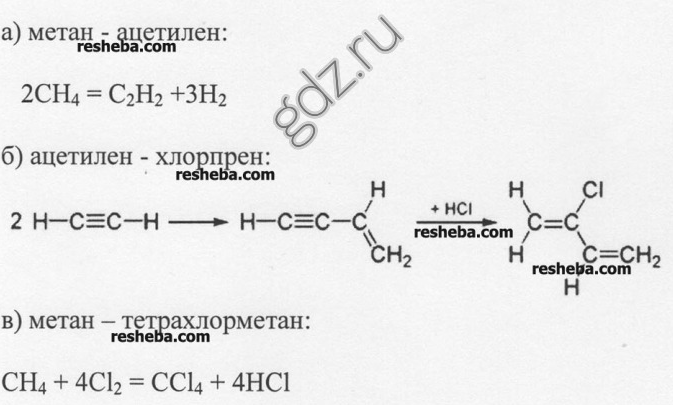

4. Napíšte reakčné rovnice na získanie: a) acetylénu z metánu; b) chloroprénový kaučuk z acetylénu; c) tetrachlórmetán z metánu.

5. Aký je rozdiel medzi pridruženými ropnými plynmi a zemným plynom Pridružené plyny sú prchavé uhľovodíky rozpustené v rope. K ich izolácii dochádza destiláciou. Na rozdiel od zemného plynu sa môže uvoľňovať v ktorejkoľvek fáze vývoja ropného poľa.

6.Popíšte hlavné produkty získané z pridružených ropných plynov Hlavné produkty: metán, etán, propán, n-bután, pentán, izobután, izopentán, n-hexán, n-heptán, hexán a izoméry heptánu.

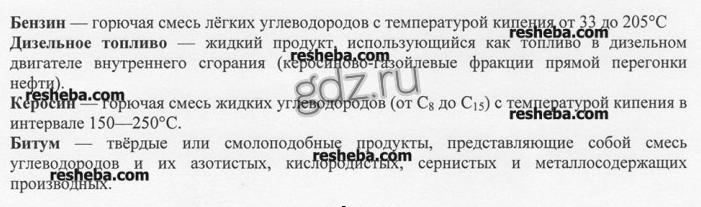

7. Vymenujte najdôležitejšie ropné produkty, uveďte ich zloženie a oblasti ich použitia.

8. Aké mazacie oleje sa používajú vo výrobe Prevodové oleje, priemyselné oleje, rezné oleje pre obrábacie stroje a pod.

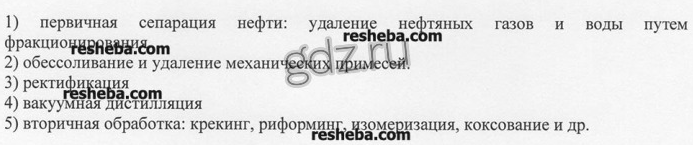

9. Ako prebieha destilácia oleja?

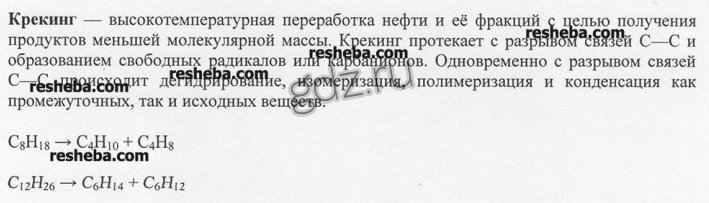

10. Čo je to praskanie oleja? Vytvorte rovnicu pre reakcie štiepenia uhľovodíkov a v tomto procese.

11. Prečo je možné priamou destiláciou ropy získať najviac 20 % benzínu, pretože obsah benzínovej frakcie v oleji je obmedzený.

12. Aký je rozdiel medzi tepelným a katalytickým krakovaním? Uveďte popis benzínov tepelného a katalytického krakovania Pri tepelnom krakovaní je potrebné zahriať reaktanty na vysoké teploty, pri katalytickom krakovaní sa zavedením katalyzátora znižuje aktivačná energia reakcie, čo môže výrazne znížiť reakciu. teplota.

13. Ako sa dá prakticky rozlíšiť krakovaný benzín od primárneho benzínu Krakovaný benzín má vyššie oktánové číslo ako primárny benzín, t.j. odolnejšie voči detonácii a odporúčané na použitie v spaľovacích motoroch.

14. Čo je aromatizácia oleja? Napíšte reakčné rovnice, ktoré vysvetľujú tento proces.

15. Aké sú hlavné produkty získané koksovateľným uhlím Naftalén, antracén, fenantrén, fenoly a uhoľné oleje.

16. Ako sa koks vyrába a kde sa používa Koks je sivý porézny pevný produkt získaný koksovaním uhlia pri teplotách 950-1100 °C bez kyslíka. Používa sa na tavenie železa, ako bezdymové palivo, redukčné činidlo železnej rudy a prášok do pečiva na vsádzkové materiály.

17. Aké sú hlavné produkty získané: a) z uhoľného dechtu; b) z dechtovej vody; c) z koksárenského plynu? Kde sa uplatňujú? Aké organické látky možno získať z koksárenského plynu a) benzén, toluén, naftalén - chemický priemysel b) amoniak, fenoly, organické kyseliny - chemický priemysel c) vodík, metán, etylén - palivo.

18. Spomeňte si na všetky hlavné spôsoby získavania aromatických uhľovodíkov. Aký je rozdiel medzi metódami získavania aromatických uhľovodíkov z koksovateľných produktov uhlia a ropy? Napíšte rovnice zodpovedajúcich reakcií Líšia sa v spôsoboch získavania: primárna rafinácia ropy je založená na rozdieloch fyzikálnych vlastností rôznych frakcií a koksovanie je založené čisto na chemických vlastnostiach uhlia.

19. Vysvetlite, ako sa v procese riešenia energetických problémov v krajine budú zlepšovať spôsoby spracovania a využívania prírodných uhľovodíkových zdrojov Hľadanie nových zdrojov energie, optimalizácia procesov výroby a rafinácie ropy, vývoj nových katalyzátorov na zníženie náklady na všetku výrobu atď.

20. Aké sú vyhliadky na získavanie tekutého paliva z uhlia Získavanie tekutého paliva z uhlia je v budúcnosti možné za predpokladu zníženia nákladov na jeho výrobu.

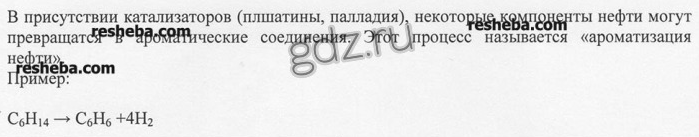

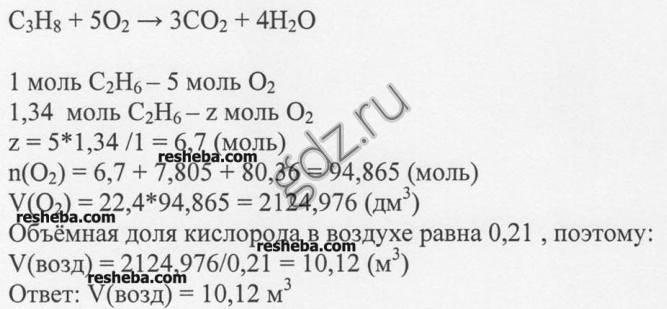

Úloha 1. Je známe, že plyn obsahuje 0,9 metánu, 0,05 etánu, 0,03 propánu, 0,02 dusíka v objemových frakciách. Aký objem vzduchu je potrebný na spálenie 1 m3 tohto plynu za normálnych podmienok?

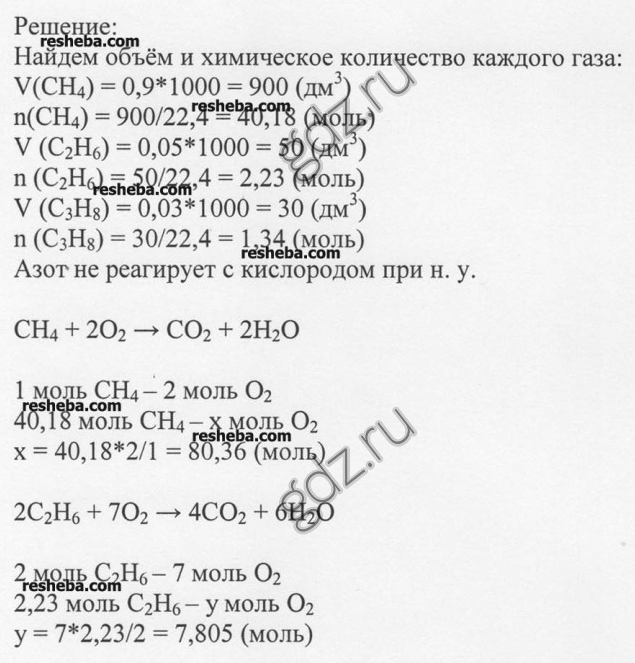

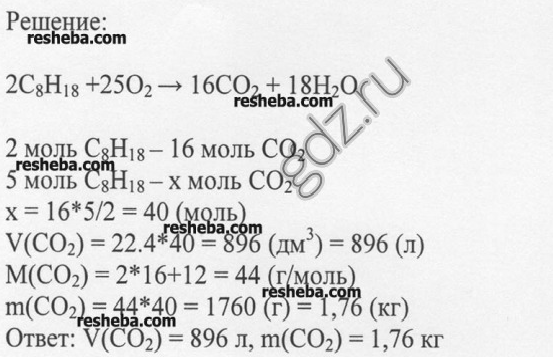

Úloha 3. Vypočítajte, aký objem (v l) a akú hmotnosť (v kg) oxidu uhoľnatého (IV) získame spálením 5 mólov oktánu (n.o.).

2 Hydrogenácia

Hydrogenácia hnedého uhlia je proces priameho spracovania uhlia na syntetické palivá kvapalného a plynného skupenstva agregácie, ku ktorému dochádza pri vysokom tlaku a relatívne vysokej teplote.

Tento smer spracovania uhlia sa skúma v rôznych krajinách sveta.V zahraničí sa táto technológia najviac presadila v priemysle v Južnej Afrike, kde fungujú štyri závody s celkovou ročnou kapacitou asi 8-10 miliónov ton kvapalného paliva. Práce sú realizované pomocou patentovanej technológie SASOL založenej na vylepšenej Fischer-Tropschovej metóde. Vzhľadom na to, že SASOL má politiku udržiavania vysokých platieb za právo používať technológiu, vedie to k vysokým nákladom na jej priemyselnú implementáciu v iných krajinách.[]

Príprava hnedého uhlia zahŕňa drvenie, sušenie, prípravu uhoľno-hydrogenátovej pasty. Brúsenie sa vykonáva na veľkosť častíc menšiu ako 0,1 mm - pre zvýšenie reaktivity povrchu sa realizuje v dezintegrátoroch. V tomto prípade sa vonkajší špecifický povrch zvyšuje o 20-30 krát, objem prechodných pórov - o 5-10 krát. Uhlie sa potom suší. Póry sú vyplnené vlhkosťou, ktorá bráni prenikaniu činidiel do uhoľnej hmoty, uvoľňuje sa pri procese v reakčnej zóne, čím sa znižuje parciálny tlak H2 a tiež sa zvyšuje množstvo odpadových vôd. Na sušenie sa používajú rúrkové parné sušičky, vírivé komory, sušiarenské rúry, v ktorých sa uhlie suší na zvyškovú vlhkosť 1,5 %. Nosičom tepla sú horúce spaliny s minimálnym obsahom O2 (0,1-0,2%), aby uhlie nepodliehalo oxidácii. Uhlie sa nezohrieva nad 150-200 °C, aby sa predišlo zníženiu reaktivity.

Požiadavky na hnedé uhlie podávané na skvapalňovanie

Na základe veľkého experimentálneho materiálu bolo dokázané, že uhlie s dobrou hydraulickosťou obsahuje od 65 do 85 % C, viac ako 5 % H a má viac ako 30 % prchavých (V) výťažnosť. Racionálna vlhkosť počiatočného uhlia pre hydrogenačný proces - Wrt = 10-15%, obsah popola Ad = 10-12%, hodnota d

Najbežnejšia hydrogenačná schéma je znázornená na obrázku 1.2 []

Ryža. 1.2 - Schéma získavania syntetického kvapalného paliva z hnedého uhlia

Dynamika spotreby plynu z uhlia vo svete

| Zamýšľané použitie | Spotreba v roku 2001, MW na plyn | Podiel v roku 2001, % | Uvedený do prevádzky pred koncom roka 2004, MW na plyn | Ročný nárast kapacity v rokoch 2002-2004, % |

| Chemická výroba | 18 000 | 45 | 5 000 | 9,3 |

| Vnútrocyklové splyňovanie (výroba energie) | 12 000 | 30 | 11 200 | 31 |

| Fischer-Tropschova syntéza | 10 000 | 25 | ||

| CELKOM | 40 000 | 100 | 17 200 | 14,3 |

Uvedené údaje jasne dokazujú zrýchlenie dynamiky zapojenia splyňovania uhlia do globálneho priemyslu. Zvýšený záujem o vnútrocyklové splyňovanie uhlia vo vyspelých krajinách je spôsobený dvoma dôvodmi.

Po prvé, tepelné elektrárne s vnútrocyklovým splyňovaním sú pre životné prostredie menej nebezpečné. Vďaka predúprave plynu sa znižujú emisie oxidov síry, oxidov dusíka a pevných častíc.

Po druhé, použitie binárneho cyklu môže výrazne zvýšiť účinnosť elektrárne a následne znížiť špecifickú spotrebu paliva.

V tabuľke. V tabuľke 2 sú uvedené charakteristické hodnoty špecifických emisií a účinnosti pre TPP s vnútrocyklovým splyňovaním a pre TPP s tradičným spaľovaním uhlia.

tabuľka 2

Špecifické emisie a účinnosť pre tepelné elektrárne s medzicyklovým splyňovaním a konvenčným spaľovaním uhlia

| Parametre | Tradičná uhoľná elektráreň | TPP s vnútrocyklovým splyňovaním |

| Koncentrácia škodlivých látok v spalinách (pre uhoľnú tepelnú elektráreň - podľa európskej normy), mg / m3 - SOX — NIEX — Pevné častice | 130 150 16 | 10 30 10 |

| Elektrická účinnosť, % | 33-35 | 42-46 |

Je potrebné poznamenať, že špecifické kapitálové náklady pri použití vnútrocyklového splyňovania sú približne 1500 USD na 1 kW s perspektívou zníženia na 1000-1200 USD, zatiaľ čo pre tradičnú tepelnú elektráreň spaľujúcu uhlie sú špecifické kapitálové náklady približne 800-900 USD za 1 kW. Je zrejmé, že tepelná elektráreň s vnútrocyklovým splyňovaním tuhého paliva je atraktívnejšia pri environmentálnych obmedzeniach v lokalite a pri použití pomerne drahého paliva, keďže sa znižuje spotreba paliva na 1 kW.

Tieto podmienky sú typické pre vyspelé krajiny.V súčasnosti sa za najperspektívnejší smer v energetike považuje využitie vnútrocyklového splyňovania tuhých palív.

3.3 Technologický vývoj za posledné storočie

V súčasnosti boli identifikované tieto nákladovo najefektívnejšie oblasti použitia metódy splyňovania:

— splyňovanie sírnych a vysokopopolnatých palív s následným spaľovaním vzniknutých plynov vo výkonných tepelných elektrárňach. Ročne vyťažené uhlie v Rusku obsahuje asi 10 miliónov ton síry, z ktorej väčšina sa pri spaľovaní uvoľňuje do atmosféry vo forme toxických oxidov síry a sírouhlíka. Pri splyňovaní sírneho uhlia vzniká sírovodík, ktorý sa dá pomerne ľahko extrahovať a následne spracovať na komerčnú síru alebo kyselinu sírovú.

— splyňovanie tuhých palív pre veľkovýrobu náhrad zemného plynu. Tento smer má najväčší význam pre miestne dodávky plynu do oblastí vzdialených od zemného plynu a ropných polí alebo od hlavných plynovodov.

— splyňovanie tuhých palív za účelom získania syntézneho plynu, redukčných plynov a vodíka pre potreby chemického, petrochemického a hutníckeho priemyslu.

Proces splyňovania závisí od mnohých faktorov, ktoré ovplyvňujú zloženie výsledného plynu a jeho výhrevnosť. V tomto ohľade ešte stále neexistuje jednotná všeobecne akceptovaná klasifikácia metód implementácie posudzovaného procesu. Nižšie je uvedená jedna z možných možností klasifikácie.

Podľa typu fúkania (splyňovač): vzduch, vzduch-kyslík, para-vzduch, para-kyslík.

Podľa tlaku: pri atmosférickom tlaku, pri zvýšenom tlaku.

· podľa veľkosti častíc paliva: splyňovanie hrubozrnného (hrudkového), jemnozrnného a práškového paliva.

· podľa konštrukčných znakov reakčnej zóny: v pevnej hustej vrstve paliva, vo fluidizovanej vrstve paliva, v plameni práškového uhlia.

metódou odstraňovania popola: v pevnej forme, vo forme tekutej trosky.

Spôsobom dodávky tepla: s čiastočným spaľovaním paliva v plynovom generátore, so zmiešaním paliva s predhriatym tuhým, kvapalným alebo plynným nosičom tepla (regeneračný ohrev), s prívodom tepla cez stenu aparatúry (rekuperačný ohrev).

Oxid uhoľnatý, karbonyly kovov a pravidlo 18 elektrónov

Početné

syntézy na báze oxidu uhoľnatého a

vodík predstavujú obrovský

praktické ako aj teoretické

úrok, ako dovoľujú od dvoch

najjednoduchšie látky prijímať to najcennejšie

Organické zlúčeniny. A tu

katalýza hrá dôležitú úlohu

prechodné kovy, ktoré sú schopné

aktivovať inertné molekuly CO a

H2.

Aktivácia molekúl je ich translácia do

reaktívnejší stav.

Treba si najmä uvedomiť, že pri premenách

syntézny plyn bol široko vyvinutý

nový typ katalýzy - katalýza komplexmi

prechodné kovy alebo komplex kovov

katalýza (pozri článok O.N. Temkina

).

Takže

Je molekula CO inertná? zastupovanie

o inertnosti oxidu uhoľnatého

podmienený charakter. Späť v roku 1890 Mond

získané z kovového niklu a

oxid uhoľnatý prvý karbonyl

kovová zlúčenina, prchavá kvapalina

s bodom varu 43 ° C - Ni (CO)4 .

História tohto objavu je zaujímavá.

ktoré možno klasifikovať ako náhodné. Mond,

skúmanie príčin rýchlej korózie

niklové reaktory vo výrobe

sóda z NaCl, amoniaku a CO2,

zistili, že príčinou korózie je

prítomnosť v CO2 nečistoty

oxid uhoľnatý, ktorý zreagoval

s niklom za vzniku tetrakarbonylu

Ni(CO)4 .

Tento objav umožnil Mondovi ďalej

vyvinúť metódy na čistenie niklu

prostredníctvom produkcie prchavého karbonylu

niklu a jeho následného term

rozklad opäť na nikel a CO. Naprieč

25 rokov tiež náhodne objavil karbonyl

železo - Fe(CO)5.

Keď spoločnosť BASF otvorila dávno zabudnutý

oceľový valec s CO, ktorý sa nachádza na dne

žltá kvapalina - pentakarbonyl železa,

ktoré sa postupne vyvinuli do

výsledok reakcie kovu

železo s CO pod vysokým tlakom.

Pretože karbonyly kovov sú

spočiatku vysoko toxické zlúčeniny

postoj chemikov k nim bol veľmi

v pohode, ale v budúcnosti boli

objavené úžasné vlastnosti, vrátane

vrátane katalytických, ktoré určili

ich široké uplatnenie najmä v chémii

oxid uhoľnatý. Všimnite si, že mnohí

kovy v jemne rozptýlenom stave

môže reagovať priamo

s oxidom uhoľnatým, ale týmto spôsobom

prijímajú iba karbonyly niklu a

žľaza. Karbonyly iných kovov

získané obnovou ich zlúčenín

v prítomnosti CO pri vysokej

tlakov.

Zlúčenina

prechodné karbonylové komplexy

kovov možno predpovedať na základe

18 elektrónové pravidlo, podľa ktorého

komplex bude stabilný, ak súčet

valenčné elektróny kovu a elektróny,

v našom prípade poskytuje ligand

CO, sa bude rovnať 18, pretože v tomto prípade

elektronická konfigurácia zodpovedá

stabilná konfigurácia atómov

vzácne plyny (kryptón).

Molekula

oxid uhoľnatý má osa

párov elektrónov, kým pár elektrónov

na uhlíku

aby sa vytvorila väzba s kovom

typ darcu-akceptora. Ako

Zvážte napríklad štruktúru karbonylov

železo a nikel Fe(CO)5 a

Ni(CO)4.

Atómy železa a niklu majú resp.

8 a 10 valenčných elektrónov a vyplniť

elektrónový obal atómu pred konfiguráciou

atóm vzácneho plynu kryptón

Chýba 10 a 8 elektrónov, a preto

pri tvorbe karbonylov na atóm železa

musí poskytovať elektrónové páry

päť molekúl CO a atóm niklu

štyri.

prechodný

kovy, ktoré majú nepárny počet mocností

elektróny, tvoria dvojjadrové

karbonylové komplexy. Takže pre kobalt,

má deväť valenčných elektrónov

do stabilnej elektronickej konfigurácie

chýba deväť elektrónov. jedno jadro

komplexy odoberaním štyroch párov

z molekúl CO budú mať nepárové

elektróny a také častice radikálu

postavy medzi sebou interagujú.

na vytvorenie väzby kov-kov a

čo vedie k vytvoreniu diméru

Co komplex2(CO)8.

Interakcia

alebo koordinácia oxidu uhoľnatého s

kovu vedie k prerozdeleniu

elektrónová hustota nielen na CO,

ale aj na kov, čo výrazne ovplyvňuje

na reaktivitu karbonylu

komplexný. Najbežnejšie je

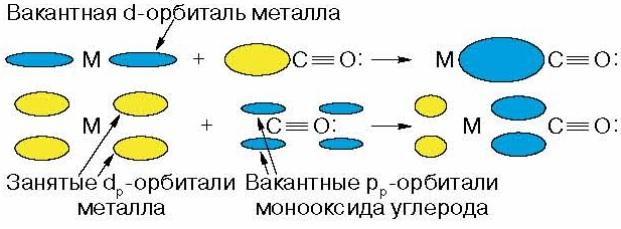

nazývaný lineárny typ koordinácie

CO:

o

toto nie je len s-interakcia

v dôsledku voľného páru elektrónov

uhlík, ale aj p-interakcia v dôsledku

prenos elektrónov z d-orbitálu kovu

na energeticky dostupné voľné miesto

uhlíkové orbitály:

Relevantnosť

Vzniká tak potreba vyvinúť takú technológiu primárneho spracovania a aglomerácie hnedého uhlia, ktorá by zohľadňovala špecifické vlastnosti pôvodného hnedého uhlia, podmienky procesu hydraulickej dopravy uhlia a požiadavky na vlastnosti uhoľných surovín v ďalších operáciách na jeho spracovanie - pyrolýza, spaľovanie, skvapalňovanie, briketovanie, dehydratácia. Riešením tohto problému môže byť technológia úpravy uhlia ropnými činidlami - agregácia ropy.

Selektívna olejová agregácia uhlia kombinuje súbor procesov na štruktúrovanie tenkej polydisperznej uhoľnej fázy vo vodnom prostredí pomocou olejových činidiel.Procesy selektívnej olejovej agregácie uhlia sú založené na mechanizme adhéznej interakcie medzi oleofilným povrchom uhlia a olejmi, čo vedie k jeho selektívnemu zmáčaniu a agregácii v turbulentnom prúdení vody. Hydrofilné častice, ktoré nie sú zmáčané ropou, nie sú zahrnuté v štruktúre agregátov, čo umožňuje ich izoláciu vo forme suspenzie horniny.

Úpravou hnedého uhlia selektívnou agregáciou ropy sa eliminuje jeho dezintegrácia a namáčanie, „zakonzervovanie“ organickej hmoty v hydrofóbnych agregátoch, ktoré sa mechanicky ľahko dehydratujú a sú dobrou surovinou pre pyrolýzu, briketovanie a splyňovanie.

1 Briketovanie

Briketovanie uhlia je fyzikálny a chemický proces získavania mechanicky a tepelne pevného vysokokvalitného produktu - brikety daného geometrického tvaru, veľkosti a hmotnosti.

Technologický proces briketovania hnedého uhlia bez spojiva pozostáva z týchto operácií: úprava uhlia z hľadiska veľkosti a vlhkosti a lisovanie.

Technologické ukazovatele, ktoré musia hnedouhoľné brikety spĺňať: hmotnosť brikety 100-500 g, pevnosť v mechanickom otere 75-80%, stlačenie a ohyb 70-90 a 10-15 MPa, nasiakavosť 3-4%, výhrevnosť 24000-30000 kJ / kg, obsah popola 10-25%.[]