Rörböjningsmetoder utan fabriksfixturer

I hushållsförhållanden blir det ofta nödvändigt att böja rörämnen under byggarbete eller installation av gasledningar. Samtidigt är det inte ekonomiskt möjligt att spendera ekonomiska resurser på inköp av fabriksrörbockare för engångsoperationer; många använder enkla hemgjorda enheter för dessa ändamål.

Stålrör

Stål tillhör ganska styva och hållbara material, som är mycket svåra att deformera, huvudmetoden för att ändra dess konfiguration är att böja i ett uppvärmt tillstånd med ett fyllmedel med samtidig fysisk påverkan. För rör av tunnväggigt rostfritt stål används följande teknik för att erhålla en lång sektion med en liten böjradie:

- Ställ in arbetsstycket vertikalt, stäng det i ena änden med en kork, och mycket fin torr sand hälls inuti, efter fullständig fyllning sätts korken in från andra sidan.

- Hitta ett rör eller en låg vertikal pelare med önskad diameter och fixera röränden på dess yta.

- Delen lindas runt röraxeln, vrider mallen eller kringgår den.

- Efter lindning släpps änden och den krökta delen tas bort från mallen, pluggarna tas bort och sand hälls ut.

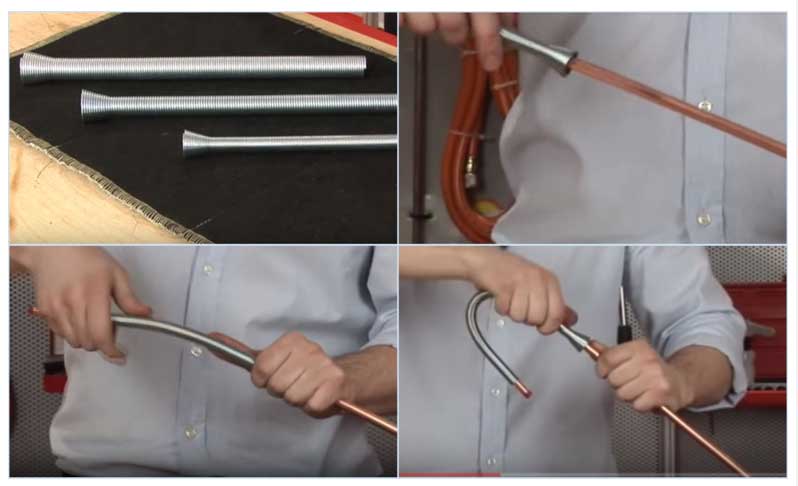

Ris. 11 Så får du rätt böjradie på ett kopparrör

Kopparrör

Koppar är ett mjukare material än stål, det är också bekvämt att böja det när det värms upp eller med hjälp av sand som hälls inuti. Du kan också använda en hushållsdornersättning för böjning - en stålfjäder med täta tjocka spolar och ett tvärsnitt som är något mindre än arbetsstycket. Under arbetet sätts elementet in inuti och är beläget vid den punkt där deformationen utförs, och efter nödvändiga operationer tas det enkelt bort utanför. Men det är mycket lättare att böja kopparrör med en speciell fjäderrörbockare (dessa produkter kan köpas från distributionsnätet), som är effektiva på korta vägar och fungerar genom att jämnt fördela den applicerade kraften till ytan. Fjäderanordningen fungerar enligt följande:

- Fjädern sätts ovanpå röret på rätt ställe, varefter den manuellt böjs tillsammans med röret.

- Vid ytterligare böjning flyttas fjädern och en böjning görs vid en annan punkt.

- Efter avslutad operation tas fjädersegmentet enkelt bort från utsidan utan hjälp av hjälpverktyg.

Ett annat populärt material är aluminium, som är lättare att böja med brännarens värme.

Ris. 12 Så här böjer du rör utan en aluminiummaskin

Metall-plaströr

Ja, för att böja metall-plaströr i hushållet används en intern eller extern fjäder (ledare). Arbetstekniken liknar operationer med ett kopparrör; vid böjning bör tillåtna gränser för radien observeras för att undvika skador på produkten.

plaströr

Huvudelementet för att ändra konfigurationen av plaströr är en byggnads- eller hushållshårtork; sand kan användas för att underlätta arbetet. Produkter med komplex form böjs enligt följande:

- Självgängande skruvar skruvas på en träplatta med en skruvmejsel enligt önskad konfiguration av arbetsstycket.

- Röränden förs in mellan två skruvar och rörväggen värms upp med en hårtork, vilket säkerställer produktens riktning med varv och flexibel längs en given rutt.

- I slutet av arbetet skruvas skruvarna loss och arbetsstycket tas bort.

Ris. 13 Metoder för bockning av rör av metall-plast med extern och inre ledare

Du kan använda en annan enkel teknik:

- Häll sand i plaströret och stäng dess ändar ordentligt.

- Produkten placeras under en tid i kokande vatten och avlägsnas sedan till ytan.

- Ge arbetsstycket önskad form, fixera det i önskat läge och vänta på kylning.

Ris. 14 Hur plastelement böjs

Befintliga industriella och hushållsmetoder för att erhålla den erforderliga böjningsradien tillåter dessa operationer att utföras med alla material med olika diametrar. För att utföra arbetet används speciella anordningar av en manuell eller elektromekanisk driftprincip, där hydrauliska enheter ofta används. I hushållet är effektiva metoder för böjning användningen av speciella fjädrar och uppvärmning av produkter med gasbrännare eller en hushållshårtork (vid böjning av plast).

GOST 17365-71 Handbok för kallstämpling

Minsta rörböjningsradier R bör vara:

- för rör med ytterdiameter upp till 20 mm, inte mindre än...2,5D

- för rör med en ytterdiameter på mer än 20 mm, inte mindre än ... 3,5D (där D är rörets ytterdiameter).

Gallringen av väggarna på platserna för rörböjar och övergångar av krökta sektioner till raka bör inte överstiga:

- för stålrör - 20% av den ursprungliga väggtjockleken

- för rör av aluminiumlegeringar - 25% av den ursprungliga väggtjockleken.

Gallringen av väggarna på rör stämplade från ark bör inte överstiga 15% av arkets ursprungliga tjocklek.

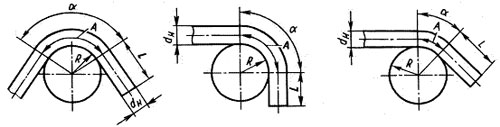

Minsta böjradie

Böjradier längs röraxeln. Böjning utan att fyllas eller smälta. För mindre bockningsradier bör bockning ske med smältning eller fyllning.

Beteckningar: D - rördiameter; S - rörets väggtjocklek

Till innehållsförteckningen

De minsta radierna och de minsta längderna av raka sektioner av böjda rör visas i fig. ett.

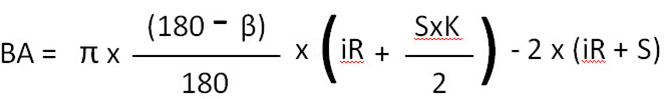

Längden på den böjda rörsektionen A bestäms av formeln:

där R är den minsta böjradien, mm; dn är rörens ytterdiameter, mm.

Vid val av bockningsradie bör kallböjning föredras när det är möjligt.

Den kortaste längden på rörets raka sektion Lmin krävs för att klämma fast rörets ände vid böjning

Böjradier av koppar- och mässingsrör tillverkade enligt GOST 617-90 respektive GOST 494-90 (se fig. 1)

Ytterdiameter dn

Minsta böjradie R

Den minsta längden av den raka sektionen Lmin

Böjradier av stålvatten- och gasrör tillverkade i enlighet med GOST 3262-75 (se fig. 1)

Villkorlig passage Dy

Ytterdiameter dn

Minsta böjradie R

Den minsta längden av den raka sektionen Lmin

Varm

Kall

Böjradier för stålrör beroende på deras diameter och väggtjocklek Mått, mm

Rördiameter, d

Minsta böjradie vid väggtjocklek

IN OCH. Anuryev, Handbook of the designer-machine builder, volym 3, s. 368-369., Moskva 2001

Hur man beräknar den minsta tillåtna radien

Rörets minsta böjningsradie, vid vilken en kritisk grad av deformation uppträder, bestämmer förhållandet:

- Rmin betyder minsta möjliga böjradie för produkten;

- S betecknar tjockleken som rörledningen har (i mm).

Därför är radien längs rörets medianaxel: R=Rmin+0,5∙Dn. Här betyder Dn rundstavens nominella diameter.

En förutsättning för att korrekt beräkna den minsta böjningsradien är behovet av att ta hänsyn till förhållandet:

- Kt betyder koefficienten för tunnväggiga produkter;

- D anger rörens ytterdiameter.

Därför är den universella formeln för att beräkna den minsta tillåtna böjningsradien:

När den angivna radien är större än värdet som erhålls med formeln ovan, då kallrörsböjningsmetod

. Om det är mindre än det beräknade värdet ska materialet förvärmas. Annars deformeras dess väggar under böjning.

- Då bör den minsta tillåtna böjningsradien för en ihålig stång, utan användning av ett specialverktyg, vara: R ≥9,25∙((0,2-Kt)∙0,5).

- När den minsta böjningsradien är mindre än det beräknade värdet, är användningen av en dorn obligatorisk.

Korrigering av böjningsradien för rör efter avlastning, med hänsyn till återfjädring (uträtningströghet), beräknas med formeln:

- Do betyder sektionen av dornen;

- Ki är koefficienten för elastisk deformation för ett visst material (enligt referensboken).

- För en ungefärlig beräkning av elastisk deformation för ett stål-, kopparrör med en passage på upp till 4 cm, antas ett koefficientvärde på 1,02.

- För analoger med en inre diameter större än 4 cm kommer denna siffra att vara lika med 1,014.

För att veta exakt vinkeln till vilken materialet ska böjas, med hänsyn till rörets gyrationsradie, tillämpas formeln:

- ∆c är rotationsvinkeln för medianaxeln;

- Ki är koefficienten för återgång enligt referensboken.

När den önskade radien är 2-3 gånger större än tvärsnittet av den ihåliga stången, tas en återfjädringskoefficient på 40-60.

Titta på videon

Böjningsradie för ett rör i en anordning för mottagning i livet och industrin

På byggmarknaden kan du hitta ett stort antal enheter för individuell användning för att böja rör, från de enklaste fjädrarna till komplexa elektromekaniska maskiner med hydraulisk matning.

Manuella rörbockare

Rörbockare av denna klass är av låg kostnad, har en enkel design, låg vikt och dimensioner, processen att böja arbetsstycket uppstår på grund av arbetarens fysiska ansträngning. Enligt driftprincipen kan handhållna enheter tillverkade av industrin delas in i följande kategorier.

Spak. Böjning produceras av en stor spak, vilket minskar den applicerade muskelansträngningen. I sådana anordningar sätts arbetsstycket in i en dorn med en given form och storlek (stans) och med hjälp av en spak lindas produkten runt mallytan - som ett resultat erhålls ett element av en given profil. Spakanordningar gör att du kan få en krökningsradie på 180 grader och är lämpliga för mjuka metallrör med liten diameter (upp till 1 tum). För att erhålla rundningar av olika storlekar används utbytbara stansar; för att underlätta arbetet är många modeller utrustade med en hydraulisk drivning.

Ris. 7 armborstfästen av handtyp

Armborst. Under drift placeras arbetsstycket på två rullar eller stopp, och böjning sker genom tryck på dess yta mellan anslagen för stansen av en given form och sektion. Enheterna har utbytbara stansmunstycken och rörliga stopp som gör att du kan ställa in böjningsradien för ett stålrör eller icke-järnmetallämnen.

Böjskon är monterad på en stång som kan förflyttas med skruvväxel, hydraulvätsketryck med manuell insprutning eller med elektriskt manövrerad hydraulik. Sådana anordningar tillåter böjning av rör av mjuka material med en diameter på upp till 100 mm.

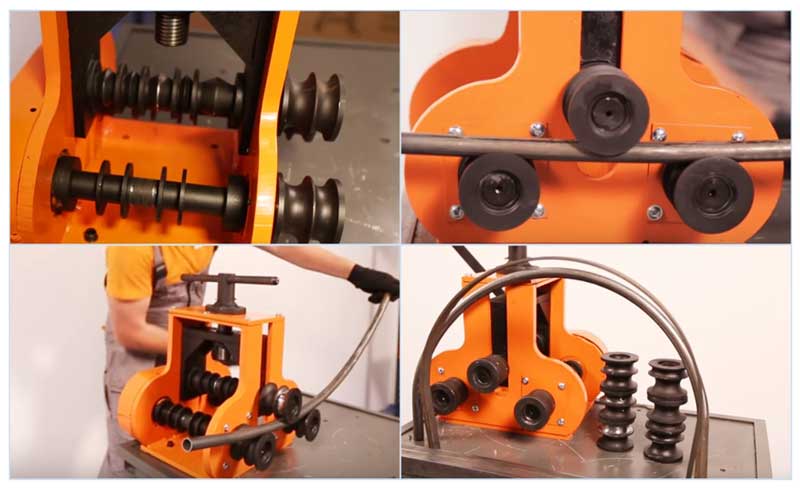

Tre-valsenheter (rörböjningsvalsar). De är den vanligaste typen av rörbockningsenheter i vardagen och industrin, de arbetar enligt principen om kallvalsning. Strukturellt är de gjorda i form av två rullar, i vars strömmar arbetsstycket är installerat, bringas den tredje rullen gradvis till ytan och rullar samtidigt produkten i olika riktningar. Som ett resultat deformeras arbetsstycket utan skrynkling av en större sektion än i andra manuella rörbockare.

En utmärkande egenskap hos enheten är omöjligheten att få en liten krökningsradie (det vanliga värdet är 3 - 4 av innerdiametern).

Alla ovanstående enheter är dornlösa enheter, därför är de ineffektiva vid bockning av tunnväggiga produkter, det är inte önskvärt att använda dem när man arbetar med arbetsstycken med en svetsad fog av väggarna - under plastisk deformation är det möjligt att öppna enskilda sektioner av sömmen.

Ris. 8 Rörböjningsrullar

Elektromekaniska rörbockare

Elektromekaniska enheter används huvudsakligen inom industrin och tillhandahåller följande tekniska processer.

Bar böjning. Maskinerna används vid arbete med arbetsstycken, för bockningsradier på 3 - 4 D., kapabla att böja tjockväggiga rör för möbel- och byggindustrin, huvudrörledningar. Maskinerna har den enklaste designen och styrningen jämfört med andra typer, de utmärker sig genom små övergripande mått och vikt.

Booster bearbetning.Enheter som arbetar med en speciell teknik för att föra fram vagnen med en extra enhet är utformade för att erhålla komplexa böjar utan att tunna ut väggarna. De används för tillverkning av spolar av olika former inom termisk kraftteknik, pann- och vattenvärmeindustri.

Dorn böjning. Enheter av denna typ tillåter högkvalitativ böjning av tunnväggiga element med en ytterdiameter på upp till 120 mm. Industrimaskiner kan vara automatiska eller halvautomatiska med numerisk styrning.

Tre vals bockning. Designen används ofta för att böja alla metaller och legeringar, den är mångsidig: den gör ett utmärkt jobb med en rund eller rektangulär profil, hörn och plana plattor. Enhetens mångsidighet uppnås genom att byta valsar med olika typer av arbetsytor och storlekar.

Med hjälp av denna enhet är det bekvämt att böja element av stor längd med samma stora krökningsradie genomgående.

Ris. 9 Industrirörbockare

Metall-plaströr

När metall-plaströr spreds började många använda dem i all möjlig kommunikation. De är pålitliga, praktiska, billiga och lätta att installera. Men hur böjer man metall-plaströr? För att göra detta används antingen enkelt manuellt arbete (om metallen i röret är mjuk), eller böjningsmetoden med en fjäder (det diskuterades ovan). Det är obligatoriskt att uppfylla villkoret att det är omöjligt att böja ett metall-plaströr mer än 15 grader för varje 2 centimeter. Om denna parameter försummas kan röret helt enkelt bli oanvändbart på grund av en stor mängd skador.

Uppförande av runda, kvadratiska och rektangulära sektioner, typer av förstörelse

- Ytterväggen, som har blivit tunn, dras mot en utbuktning riktad mot rörets medianaxel. Detta leder till att dess tvärsnitt är deformerat.

- När produktens draghållfasthet överskrids bryter den längs det yttre böjningsplanet.

Hur beter sig kvadratiska och rektangulära profiler:

- Deras rörväggar utsätts maximalt för tryck- och dragspänningar, både på böjens yttre och inre plan.

- Materialet har en ökad tendens till deformation, det är svårt för mästaren att kontrollera dem.

- Profilmaterialet på insidan av böjen tenderar att expandera vertikalt. Samtidigt flyter det horisontellt längs produktens ände. Dessa spänningar drar in vertikalt anordnade rörväggar. I detta fall deformeras kvadraten av tvärsnittet. Den får en trapetsformad konfiguration.

- Tvärsnittet av rektangulär och kvadratisk form överför inte klämkrafter mellan böjnings- och klämbackarna bra.

- Profilen tenderar att glida längs blocket i början av kröken. Samtidigt kan han gnugga det, vilket leder till slitage på utrustningen.

Beteendet hos ett material med cirkulärt tvärsnitt när det böjs:

- Materialet är mindre deformerat i områden med högsta belastning. Platser med maximal kompression/sträckning är belägna längs mittlinjens tangent till tvärsnittet.

- Den runda formen gör att metallen kan spridas jämnt i alla riktningar under böjning. Tack vare denna guide är det lättare att kontrollera processerna för materialdeformation.

- Tack vare sitt rundade tvärsnitt överför röret krafter bra mellan böjnings- och klämbackarna.

- När man böjer runda rör längs radien glider de praktiskt taget inte i verktyget.

Rörböjningsmetoder och deras fördelar

Rörböjning är en teknik där den önskade svängen i rörledningens riktning skapas av fysisk påverkan på arbetsstycket, metoden har följande fördelar:

- Minskad metallförbrukning, det finns inga adapterflänsar, kopplingar och grenrör i ledningen.

- Minskade arbetskostnader vid installation av rörledningar jämfört med svetsfogar.

- Låga hydrauliska förluster på grund av oförändrad profilsektion.

Ris. 3 dorn för rörbockare

- Oförändrad metallstruktur, dess fysikaliska och kemiska parametrar i jämförelse med svetsning.

- Högkvalitativ tätning, linjen har en enhetlig struktur utan brott och skarvar.

- Estetiskt utseende på motorvägen

Det finns två huvudsakliga böjningstekniker - varm- och kallböjning, fixturer och metoder kan delas in i följande kategorier:

- Beroende på typen av fysisk påverkan kan rörböjningsenheten vara manuell och elektrisk med en mekanisk eller hydraulisk drivning.

- Enligt böjningstekniken - dorn (böjning med hjälp av speciella inre skydd), dornlösa och rullmaskiner med rullar.

- Efter profil - installationer för metallprofilerade rektangulära eller runda produkter.

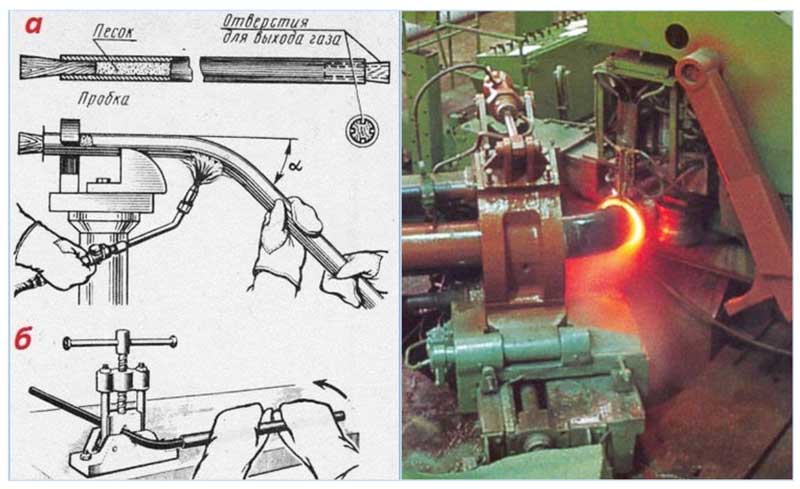

Ris. 4 Hotpipe-bockningsmetoder

varmböjning

Tekniken som är populär i vardagen används i de fall där det inte finns någon rörbockare eller det inte är möjligt att arbeta på ett kallt sätt, processen består av flera operationer:

- Arbetsstycket är fyllt med flodfinkornig fröad sand utan främmande inneslutningar i torr form. För att göra detta sätts en plugg in från ena änden, sand hälls i och hålet stängs på andra sidan.

- Böjningsplatsen värms upp till en temperatur på högst 900 grader för att undvika överbränning, och en gradvis jämn mekanisk lindning av delen runt den rundade mallen utförs.

- I slutet av processen tas pluggarna bort och sand hälls ut ur arbetsstycket.

Kallbockningsmetoder för runda rör

Kalla metoder har obestridliga fördelar jämfört med heta tekniker: de stör inte metallens struktur, är mer produktiva och kräver mindre kostnader. Vid kall böjning uppstår följande defekter:

- minskning av rörsektionen från profilens utsida;

- krökning i böjen i form av en korrugering på insidan;

- ändra profilformen vid böjar av rör från rund till oval.

Ris. 5 Böjämnen från en metallprofil i vardagen

Oftast uppstår sådana defekter under deformationen av tunnväggiga rör, därför används ett inre skydd under operationer med dem - en dorn som sätts in i det inre hålrummet.

Dornen är en anordning som består av en stel stång med rörliga segment på kanten av en sfärisk eller halvsfärisk form. Före drift placeras anordningen i arbetsstyckets inre hålighet så att dess rörliga element är placerade vid böjningspunkten, i slutet av proceduren avlägsnas dornen från det färdiga elementet och processen upprepas.

Rörböjningsradier

Rörböjningsradier

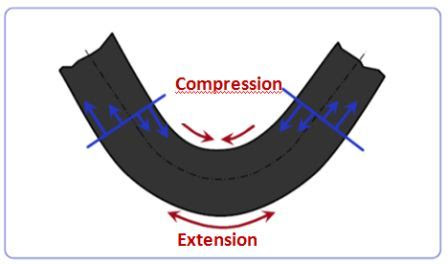

Rörböjning är en teknisk process, som ett resultat av vilken, under påverkan av yttre belastningar, lutningen på rörets geometriska axel förändras. I detta fall uppstår elastiska och elastiska-plastiska deformationer i metallen i rörväggarna. Dragspänningar uppstår på den yttre delen av kamben och tryckspänningar uppstår på den inre delen. Som ett resultat av dessa påkänningar sträcks rörets yttervägg i förhållande till böjaxeln och den inre väggen komprimeras. I processen att böja röret uppstår en förändring i formen på tvärsnittet - rörets initiala ringformade profil förvandlas till en oval. Den största ovaliteten av sektionen observeras i den centrala delen av cambern och minskar mot början och slutet av cambern. Detta förklaras av att de största drag- och tryckspänningarna under böjning uppstår i den centrala delen av böjen. Ovaliteten av sektionen vid böjningen bör inte överstiga: för rör med en diameter på upp till 19 mm - 15%, för rör med en diameter på 20 mm eller mer - 12,5%. Ovaliteten för sektionen Q i procent bestäms av formeln:

där Dmax, Dmin, Dnom är de maximala, minimala och nominella ytterdiametrarna för rören vid kröken.

Förutom bildandet av ovalitet under böjning, särskilt för tunnväggiga rör, uppträder ibland veck (korrugeringar) på den konkava delen av böjningen. Ovalitet och skrynkling påverkar driften av rörledningen negativt, eftersom de minskar flödesarean, ökar det hydrauliska motståndet och är vanligtvis platsen för igensättning och ökad korrosion av rörledningen.

I enlighet med kraven i Gosgortekhnadzor måste böjningsradier för stålrör, böjar, kompensatorer och andra böjda delar av rörledningar vara minst följande värden:

vid bockning med förfyllning med sand och med uppvärmning - minst 3,5 DH.

vid bockning på rörbockningsmaskiner i kallt tillstånd utan slipning - minst 4DH,

vid böjning med halvkorrugerade veck (på ena sidan) utan sandstoppning, uppvärmd av gasbrännare eller i speciella ugnar - minst 2,5 DH,

för krökta böjar gjorda genom varmdragning eller stämpling, minst en DH.

Det är tillåtet att böja rör med en böjningsradie som är mindre än de som anges i de tre första styckena, om böjningsmetoden garanterar att väggen förtunnas med högst 15 % av den tjocklek som krävs enligt beräkningen.

Följande huvudmetoder för rörbockning används vid röranskaffningsdepåer och anläggningar, såväl som installationsplatser: kallböjning på rörbockningsmaskiner och fixturer, varmbockning på rörbockningsmaskiner med uppvärmning i ugnar eller högfrekventa strömmar, bockning med veck , böjning i varmt sandfyllt tillstånd.

Längden på röret L, nödvändig för att få ett böjt element, bestäms av formeln:

L = 0,0175 Ra + 1,

där R är rörets krökningsradie, mm;

α—rörböjningsvinkel, grader;

l - en rak sektion 100-300 mm lång, nödvändig för att greppa röret under böjning (beroende på utrustningens utformning).

1. Namnge toleranserna för rörsektionens ovalitet.

2. Hur beräknas ovalitet i procent?

3. Vilka bockningsradier tillåts enligt Gosgortekhnadzors krav vid bockning av rör på olika sätt?

4. Hur bestämmer man rörets längd för att få ett böjt element?

Allt material i avsnittet "Rörbearbetning" :

● Rörrengöring och rätning

● Flänsning av rörändar, kopplingar och hål

● Gängning och trådrullning på rör

● Rörböjningsradier

● Kallrörsböjning

● Varmrörsböjning

● Kapning och bearbetning av rörändar

● Bearbetning av icke-järnrör

● Bearbetning av plast- och glasrör

● Förberedelse och revision av beslag

● Tillverkning av packningar i rörverkstäder och verkstäder

● Säkerhetsföreskrifter för rörbearbetning

På vår hemsida hittar du mycket mer information om plåtbockning Läs artikeln Digitalisera en bockmaskins arbete

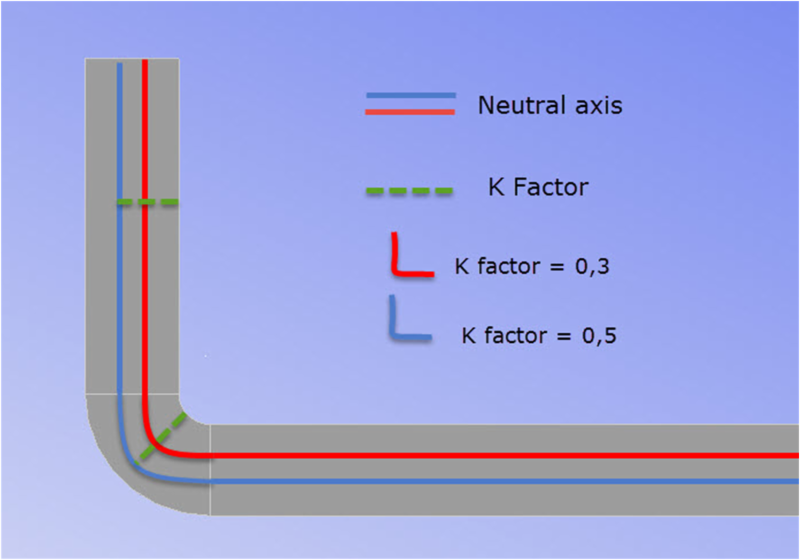

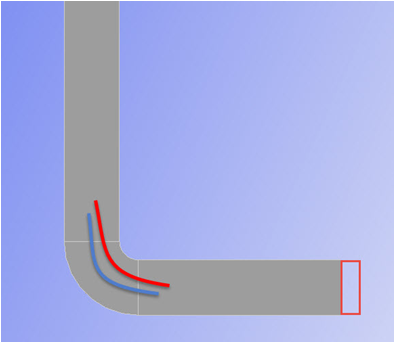

K-faktor (neutral linjefaktor)

Vid böjning på en plåtbockningsmaskin komprimeras metallplåtens insida, medan den yttre sidan tvärtom sträcks. Det betyder att det finns ett ställe på arket där fibrerna varken komprimeras eller sträcks. Denna plats kallas den "neutrala linjen". Avståndet från insidan av vecket till den neutrala linjen kallas K-faktorn, positionsfaktorn för den neutrala linjen.

Det är inte möjligt att ändra denna faktor då den är konstant för varje typ av material. Det uttrycks som en bråkdel, och ju mindre K-faktorn är, desto närmare kommer den neutrala linjen att placeras plåtens inre radie.

K-faktor = finjustering

K-faktorvärdet påverkar plattbeståndet, kanske inte så mycket som delradien, men bör beaktas vid finjustering av beståndsberäkningar. Ju mindre K-faktor, desto mer sträcks materialet och "skjuts ut", vilket gör att arbetsstycket blir "större".

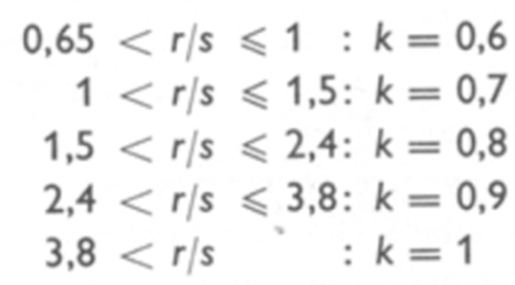

K-faktor förutsägelse

I de flesta fall kan vi förutsäga och justera K-faktorn när vi utför beräkningar av plattlager.

Det är nödvändigt att utföra flera tester på det valda V-skåran och mäta delens radie. Om du behöver beräkna K-faktorn mer exakt kan du använda formeln för böjning av K-faktorn nedan:

Exempel på lösning:

B = 150 + 100 + 60 + BA1 + BA2

K-faktor förutsägelse

B1: R/S=2 => K=0,8

B2: R/S=1,5 => K=0,8

Båda vecken är mindre än eller lika med 90°:

som betyder:

B1 = 3,14 x 0,66 x (6 + ((4×0,8)/2) – 2 x 10

Bl = -4,25

B2 = 3,14 x 0,5 x (8 + ((4×0,8)/2) – 2 x 12

B2 = -8,93

Total:

B = 150 + 100 + 60 + (-4,25) + (-8,93)

B= 296,8 mm

Författare till metoden: Julio Alcacer, International Sales Manager Rolleri Press Brake Tools

Dreambirds kommentar

Plåtbearbetning i modern tillverkning används ofta för att tillverka delar där exakt dimensionell noggrannhet är avgörande. Dessutom, i en miljö där produktionshastigheten är avgörande och avgör om en underleverantör får en order att tillverka delar, försöker tillverkarna undvika att slösa tid på att göra manuella kalkyler, utföra olika tester och rätta till misstag. Metoden som används i artikeln kan utan tvekan anses vara korrekt och formlerna som presenteras i den är användbara, men deras ständiga användning i beräkningar leder till extra tidskostnader i produktionen.

Dagens kantpressar är ofta utrustade med CNC-stativ och böjsekvensen för en viss produkt kan ställas in på datorn direkt efter produktens design. Om det finns en färdig plattbrottad geometrifil, beräknas den bockningssekvens som krävs för att utföra den också på datorn efter direktimport av denna fil till en specialiserad bocknings-CAD/CAM-lösning.

Radbends toppmoderna fristående mjukvarulösning, en del av Radans plåt CAD/CAM-svit, är världens ledande applikation av detta slag. Alla beräkningar som presenteras i artikeln är inkorporerade i Radbend i form av algoritmer och kräver inga manuella beräkningar. Delen böjs i Radbend-miljön som den faktiskt skulle vara, sedan trimmas de "för långa" sidorna för absolut precision. Därefter skickas den redan böjda produkten till Radan3D-modulen, där ett ämne skapas på grundval av det, vars längd beräknas med hänsyn till passningen som tidigare utförts i Radbend. Sålunda, under produktionen av produkten, kommer alla nödvändiga parametrar att observeras och bearbetningen kommer att utföras korrekt från det första tillvägagångssättet.

Radbend låter dig förbestämma tillverkningsbarheten för en detalj genom att generera och visa grafiskt en komplett bearbetningssimulering och bockningssekvens, vilket hjälper dig att välja verktyg och placera anslagen. Med denna modul kan du undvika problem som ofta uppstår i produktionen - för att förhindra kollisioner mellan verktyg, arbetsstycke och maskindelar.