Djup brunnsborrning

Att borra en djup brunn, och särskilt en ultradjup, är ett komplext och dyrt uppdrag. I världspraxis borras djupa brunnar med mycket kraftfulla och dyra riggar med en lyftkapacitet på 600-800 ton.

Hittills har endast ett fåtal delar av sådana installationer gjorts, färre än fingrarna på ena handen.

Vårt projekt går ut på att borra en djup brunn med en konventionell borrigg.

Samtidigt bevaras det klassiska schemat för förstörelse och avlägsnande av sten till jordens yta, men nya tekniska metoder används, några nya verktyg och, viktigast av allt, en ny strategi för problemet med djupborrning.

Det viktigaste elementet i utrustningskomplexet är slampumpar, som tvingar borrslam (lera) under högt tryck att cirkulera ner i borrrören och sedan upp genom det ringformiga gapet mellan rörsträngen och brunnens väggar.

Pumparnas energi omvandlas till turboborrens användbara arbete, som roterar borrkronan i botten och säkerställer att den borrade stenen stiger upp till jordens yta.

Lösningen som lämnar Kolas superdjupa brunn rengörs från stenbitar och återinjiceras i borrrören. Cirkulationen går i en sluten cykel.

Om du befinner dig på riggen när borrsträngen reser sig, kommer du att se vertikala rader av "ljus" inuti borrtårnet - separata rör som strängen är uppdelad i. Vanligtvis består kolonnen av "ljus" 36 meter höga. Deras diameter är cirka 15 centimeter.

Biten är utsliten - de höjer hela strängen, skruvar på en ny och sänker "ljusen" i brunnen i omvänd ordning. Vid borrning av djupa brunnar gör borrkronan flera hundra sådana resor, och när man kör ultradjupa brunnar - mer än tusen!

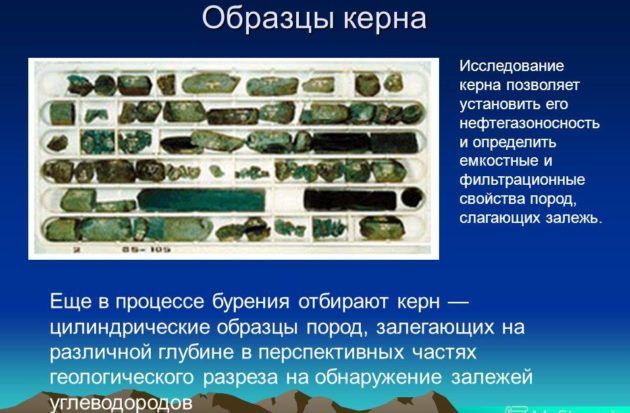

Samtidigt är det nödvändigt att bibehålla borrhålets vertikalitet inom vissa toleranser, att fixera de exponerade stenarna i tid med höljesrör, att ta bergprover från botten - kärnor, för att utföra ett komplex av geofysiska hål i borrhålet undersökningar och många andra arbeten.

En borrigg för att borra en djup brunn är i själva verket en stor modern anläggning. Hela komplexet av utrustning är avsett att borra en smal cylindrisk passage flera kilometer lång i jordskorpan. Detta är bara en injektion i jordens tarmar. Men hur svårt är det att göra...

Vanligtvis startas en djup brunn med en bit med stor diameter. Borrning utförs tills eventuella komplikationer uppstår i brunnen (inflöde av vatten, olja och gas, borrslamdrivor, väggkollapser), vilket gör det omöjligt att ytterligare fördjupa brunnen.

Sedan sänks speciella rör ner i schaktet, och utrymmet mellan rören och brunnens väggar fylls med cementbruk.

Nu är brunnen bepansrad och borrningen kan fortsätta (med bitar med en något mindre diameter) tills eventuella nya komplikationer blockerar borrkronans väg.

Sedan sänks ytterligare en sträng av rör ner i brunnen och cementeras, med en mindre diameter än den första. Sådana rör sänks ner i brunnen så många som det finns komplikationszoner.

Varje djupt hål är som ett underjordiskt teleskop som pekar bort från stjärnorna. Utifrån antalet steg (rör) i detta teleskop bedöms graden av komplexitet och höga borrkostnader.

Det är mycket svårt att i förväg bestämma det erforderliga antalet teleskoplänkar och förhållandet mellan deras storlekar. Det är praktiskt taget omöjligt att förutsäga vid vilket djup en komplikation kommer att inträffa som kommer att kräva att höljessträngen, nästa länk i teleskopet, sänks ner i brunnen.

Undergrunden är mycket varierande: bokstavligen intilliggande brunnar kan skilja sig från varandra när det gäller borrförhållanden.Antingen plötsligt kommer du att stöta på en tryckakvifer, från vilken du bör skydda dig med höljesrör, då kommer du att stöta på ett lager av spruckna stenar, och borrvätskan börjar strömma längs med dem istället för att bära den förstörda stenen uppåt, sedan plötsligt brunnens väggar kommer att börja kollapsa, då bildas grottor ...

Det är omöjligt att förutse alla svårigheter på den framtida tunnelbanan. När astronauter åker på en resa vet förmodligen mer om sina rutter än borrare som attackerar jordens tarmar ...

Det är trots allt ingen slump att forskare i laboratorier i många länder för närvarande studerar kärnmaterial som levererats från månen av sovjetiska och amerikanska flygplan, men inte ett enda laboratorium i världen har ännu prover av terrestra stenar utvunna från ett djup av kl. minst 10 kilometer!

Fördelar med att använda hårddiskutrustning och horisontell borrteknik

Produktion och tekniska egenskaper för borrning

Tack vare denna teknik är det möjligt att lägga en rörledning utan problem även i de svåraste fallen och utan utveckling av diken.

- i flytande vatten, stenar och andra komplexa jordar;

- under jordbruksföremål, såväl som reservoarer, raviner och andra naturföremål;

- under motorvägar, järnvägsspår och landningsbanor, fungerande och icke-fungerande;

- med en hög täthet av byggnader i städer, inklusive stora: under vägar, torg, såväl som spårvagnsspår;

- i skyddade områden där rörledningstransport eller kraftledningar finns;

- inom det territorium där industriföretaget är beläget, även under pågående produktion.

Denna teknik har många fördelar:

Eftersom denna typ av arbete inte kräver avstängning av trafiken eller blockering av transportvägar, minskar detta avsevärt arbetstiden.

Minskad arbetstid tack vare modern borrteknik och användning av modern utrustning.

För att utföra arbetet krävs ett minimum av utrustning och personer.

Minimal risk för en nödsituation, en garanti för att rörledningen förblir intakt.

På grund av den autonoma driften av borrkomplexet behövs inga ytterligare kraftkällor.

Undvikande av hinder - på grund av flexibiliteten hos borrstängerna, som nämndes ovan. Det finns inget behov av att sänka grundvattennivån.

Finansiell och ekonomisk aspekt av borrning

Från de tidigare identifierade fördelarna med tekniken följer följande aspekter:

De totala kostnaderna för rörledningen kommer att minska på grund av snabbare konstruktionsarbete, såväl som det minsta antalet enheter av inblandade arbetare och utrustning.

All hårddiskutrustning är autonom, vilket innebär att det inte finns något behov av att spendera pengar på energiresurser.

Om arbetet utförs i staden kommer du inte behöva lägga pengar på att återställa vägar, parker etc, eftersom arbetet garanterat kommer att utföras effektivt och korrekt.

Användningen av endast högkvalitativ utrustning och lösningar gör att du kan minska kostnaderna för reparation och drift av rörledningar.

Socioekonomisk aspekt

Det pågående arbetet har praktiskt taget ingen påverkan på miljön och befolkningen:

Ingen skadlig inverkan på miljön.

Inga skador på jordbruket.

Även om genomförandet av sådana arbeten alltid påverkar invånarna negativt, här minimeras den negativa påverkan.

Att lägga kommunikationslinjer på traditionellt sätt kräver användning av specialutrustning som förstör jordmassan till läggningsnivån. I sin tur fokuserar horisontell riktningsborrning (HDD) på metoden för dikesfri bildning av en kanal eller axel i vilken ett rör eller kabel läggs. Naturligtvis utför de installationer som används i detta fall tekniskt mer komplexa åtgärder och kräver mer energikostnader. Det finns dock många fördelar som motiverar HDD-tekniken.Tekniken för att borra utan att skapa ett dike tillåter läggning av kommunikationer under förhållanden där förstörelsen av jordytan inte är tillåten. Detta gäller särskilt i stadsområden, men egenskaperna hos denna borrmetod slutar inte där.

Horisontell riktningsborrning

Utöver större mångsidighet har hårddisken andra fördelar jämfört med utläggning av kommunikationer:

- möjligheten att borra under skogar, reservoarer, raviner, vägar etc.;

- ett mindre antal specialutrustning av arbetskraften krävs för att utföra läggning av kommunikationer;

- arbetsperioden minskas;

- risken för olyckor minskar avsevärt;

- det finns inget behov av att återställa skadad infrastruktur och exponerad jordyta;

- landskapet behåller sitt ursprungliga utseende, arbetet medför inte olägenheter för människor som bor i området.

HDD-arbeten utförs i flera steg:

- Träning. Det omfattar studier av jordar, kommunikationssystem och annat i området där brunnen planeras att borras.

- Borra en pilotbrunn. Ett speciellt bergskärhuvud används.

- Pilotbrunnsexpansion. En rimmar dras genom pilothålet, på grund av vilket dess diameter ökas till önskad storlek.

- Rörledningsläggning.

- Leverans av föremålet. Inkluderar utarbetande av as-built-dokumentation, där rörledningens position anges korrekt.

Trots dess betydande fördelar kan den horisontella riktningsborrmetoden inte tillämpas i vissa fall:

- monolitisk jord eller jord med ett stort antal stenblock;

- förekomsten av hinder under jorden;

- övergångar på ett djup av upp till 1,5 m;

- korta övergångar.

Om ingen av dessa begränsningar finns, kan hårddisken utföras på den här webbplatsen.

Hammarborrning med samtidig hölje Symmetrix-system

Specifika problem uppstår vid borrning i plast (ler)berg som är mättat med stenmaterial större än 100 mm i diameter och vid hölje av stenblock.

Borrning av borrskruvar med efterföljande foderrör i dessa horisonter ger ofta inte det önskade resultatet och är föremål för en relativt hög olycksrisk.

Nästan den enda lämpliga metoden under dessa förhållanden är borrning med en hammare med samtidigt foder.

Flera liknande metoder är kända inom borrteknik. Den vanligaste är den excentriska huvudmetoden (t.ex. Atlas Copcos ODEX-metod).

Huvudets excentriska (skärelement) öppnas (placeras i arbetsläge) i botten av skärrörsskon när rätt rotation appliceras. På grund av detta blir borrdiametern större än höljets ytterdiameter. Vid matning grävs foderröret utan rotation ner tillsammans med borrstången. Problem kan uppstå när man passerar lager av stora småsten, vilket förhindrar rotation och öppning av det excentriska huvudet. Därför använder vi ett annat så kallat "Symmetrix-system".

Bild 2: Avledningshuvud för O 178 hölje

Detta system fungerar med en speciell skärsko (tyska "Ringbohrkrone"). Huvudet, fixerat på den nedre änden av rörsatsen, har en roterande ring byggd med hårdlegerade tänder (se bild 4).

Under installationen är hammarhuvudet fixerat i en speciell utskärning av rörskonringen. Under borrningsprocessen överförs horisontella och vertikala krafter genom denna anslutning och skärskon åstadkommer fram- och återgående och cirkulära rörelser med samma frekvens som hammarkronan. Bitsen sticker ut cirka 50 mm från rörskon. Följaktligen borrar hammarkronan och skärskon expanderar hålet till diametern på höljet.

Borrad sten genom speciella kanaler i borrkronan kommer in i utrymmet mellan borrstängerna och foderrören och förs till ytan. Dimensionerna på den speciella rörskon och hölje är likartade (sko Ø 182 mm under Ø 178 mm hölje). Övergången från skon till röret görs utan utsprång för att underlätta demonteringen av borrsetet.

Vid hölje med ett Symmetrix-system i ett torrt stenigt lager är komplikationer möjliga vid utdragning av höljessträngen. Av denna anledning har lyftkrafterna på fästkragen ökats till 150 kN för KBKB 20/100 och KBKB 30/150. För borriggar KBKB 10 och KBKB 13 (76 kN lyftkrage) erbjuder vi ytterligare en 150 kN hydraulpress.

Efter att ha nått akvifären är installationen av höljesrör lättare.

Vi erbjuder en standardversion av Symmetrix-systemet med en 4" hammare under ? 178 mm hölje. Går det också att använda rör? 152,4 mm. MED ? 178 mm höljesrör, skärhuvudets fria passage är 141 mm (den slutliga borrdiametern är 135 mm), med ? 152,4 mm med ett 116 mm rör, respektive (slutborrdiameter 115 mm).

Symmetrix-systemet passar både höger- och vänstergängat hölje eftersom endast skon roterar.

Tillämpningen av denna metod i modifierad form är också möjlig vid borrning med spolning. I detta fall överförs rotationsrörelsen till rörhuvudet genom adaptern från konkronan. Denna metod är under utveckling.

Stenutkastning sker genom den övre änden av höljessträngen. Det är logiskt att för att säkerställa renhet på arbetsplatsen måste denna spolström dräneras och avledas. För detta ändamål är en kjol gjord av PVC-material monterad på rotatorn (Foto 3). Den stoppar flödet omedelbart vid borrstången. Berget (med eller utan spolning) avlägsnas eller avlägsnas direkt från brunnen. Mitt företag erbjuder också ett avledningssystem för att avleda sticklingar direkt i en container.

Bild 3: "Kjol" på KBKB 20 rotatorn

För- och nackdelar med kärnborrning

De positiva aspekterna av processen inkluderar:

- Kronans spetsverkan, som skär berget längs dess radie, till skillnad från den roterande biten, förstör jorden under passagen.

- Högpresterande metod.

- Möjlighet att med hjälp av kärnborrning studera den underjordiska strukturen av jordar i arbetsområdet.

- Med denna metod passerar höjnings-, multilaterala, avvikande brunnar; i alla lager, inklusive basalt och granit.

- Borrens rotationshastighet är justerbar: på mjuk mark, ganska små varv, kräver hårda stenar högre.

- Relativt hög penetrationshastighet, vilket minskar kostnaden för objektet, med en reducerad energiintensitet i processen.

Som i alla processer har kärnborrning några nackdelar:

- I de processer där slurry används finns det risk för nedslamning av akvifären av tvättprodukterna.

- Snabbt verktygsslitage.

- Torrborrning är för dyrt.

När man arbetar med djupa formationer är dessa faktorer fortfarande avgörande. Kostnaden för utrustning, tillsammans med priset för markarbeten, är en solid siffra.

Kärnborrningsprocessen sker i flera steg, utrustningen är föremål för regelbunden inspektion för skador och spån.

Mästare genomgår regelbunden säkerhetsutbildning, denna försiktighetsåtgärd minskar avsevärt andelen skada

Relaterad video: Brunnsborrningsteknik

Ett urval av frågor

- Mikhail, Lipetsk — Vilka skivor för metallskärning ska användas?

- Ivan, Moskva — Vad är GOST för metallvalsad stålplåt?

- Maksim, Tver — Vilka är de bästa ställen för att lagra valsade metallprodukter?

- Vladimir, Novosibirsk — Vad betyder ultraljudsbearbetning av metaller utan användning av slipande ämnen?

- Valery, Moskva - Hur man smider en kniv från ett lager med dina egna händer?

- Stanislav, Voronezh — Vilken utrustning används för produktion av galvaniserade stålluftkanaler?

Metodens tekniska egenskaper

Kärnborrmetoden har ett antal funktioner:

- Hantverkare kan bearbeta även lösa jordar, många vassa kronor tillåter hantverkare att byta stenlager av vilken hårdhetsgrad som helst.

- Hålet i arbetsbrunnen är lätt att rikta in om dess diameter är inom intervallet 1 meter.

- Robust, toppmodern borrutrustning för hantverkare placeras ofta i slingrande terräng.

- Kärnrör, 0,4–6 meter långa, används och återanvänds för avsett ändamål.

- Borrkronan behöver bytas då och då, den blir matt.

- Innan man startar nästa diamantkärnborr, behandlas botten av brunnarna med en borrkrona för att förlänga borrkronans livslängd.

- Plattformen för borriggen är konstruerad för att vara strikt horisontell.

Utrustning för kärnborrning och undersökningsborrning är ofta installerad på chassit på tunga fordon MAZ, KAMAZ och Ural, traktorer eller specialfordon för larv (allterrängfordon) vid svår terräng.

När det kommer till vattenförsörjningsfrågor finns det en hel del lätt mobil utrustning som lämpar sig för att borra brunnar för vatten.

Vi börjar borra viktiga förberedelser

Gör-det-själv horisontell borrning innebär att man gör en punktering med hjälp av professionell utrustning. Innan du börjar göra en kanal under en väg eller järnväg bör du förbereda dig för denna process. För att få ett borrat hål krävs att plattformen som utrustningen kommer att placeras på är jämn.

Storleken på platsen där installationen kommer att placeras måste vara minst 10x15 m. Platsen görs exakt på platsen för den planerade hål under vägen. Först efter att platsen för den önskade storleken har förberetts är det möjligt att transportera lämplig utrustning och utrustning.

I förväg krävs också att man förbereder en installation som förbereder en bentonitlösning. Denna lösning knådas av ett speciellt fordon, som måste placeras bredvid borrmekanismen. Avståndet mellan dessa enheter måste vara minst 10 meter. En lösning av bentonit används för att stärka brunnens väggar, samt för att ta bort jord från den borrade kanalen.

Den förberedande processen inkluderar även följande aktiviteter:

- Anordning av speciella gropar vid kanalens inlopp och utlopp. Överskottslösning kommer att flytta in i dessa brunnar.

- Bestäm förekomsten av underjordiska verktyg som inte bör påverkas av borriggen.

- Att studera jordens natur, på grundval av vilken ett beslut kommer att fattas för att välja den optimala vägen för borrning.

- Upprätta kommunikation mellan förmannen och operatören av utrustningen.

Hur själva processen kommer att gå beror på förberedelsestadiet, så denna händelse bör behandlas med särskild vikt. Under borrning iakttas säkerhetsåtgärder som arbetarnas hälsa och liv beror på

Metodkaraktäristik

Kärnan som utdragits till ytan - en cylindrisk kolonn av material, den tas för prov och transporteras till toppen med hjälp av en skruvlyft - kan berätta mycket för undergrundsforskare.

Formationerna är synliga i sektionen, ingen av de nuvarande borrmetoderna kan ge så exakta indikatorer.

Kola ultradjupa brunn borrades på detta sätt. Märket på 12 262 tusen meter nåddes - ett unikt resultat vid prospekteringsborrning.

Och kärnmetoden är oumbärlig när man borrar brunnar för att söka efter vatten, tekniken ger ett tillförlitligt resultat - 100%. Det är värt att förstå krångligheterna i själva tekniken, i verktyget för dess implementering, för att studera alla för- och nackdelar.

Det är inte svårt att använda kärnteknik, specialister kan arbeta med alla typer av stenar, upp till ett djup av 1 tusen meter, när delar av lagren förs till ytan med en viss frekvens.

Konceptet med en brunn

Enligt metoden för påverkan på stenar särskiljs mekanisk och icke-mekanisk borrning. Vid mekanisk borrning påverkar borrverktyget berget direkt, förstör det, och vid icke-mekanisk borrning sker förstörelsen utan direkt kontakt med berget från källan till stöten på det. Icke-mekaniska metoder (hydrauliska, termiska, elektrofysiska) är under utveckling och används för närvarande inte för att borra olje- och gaskällor.

Mekaniska borrmetoder är uppdelade i slagverk och roterande.

Under slagborrning utförs förstörelsen av stenar med en mejsel upphängd i ett rep. Borrverktyget inkluderar även en stötstång och ett replås. Den är upphängd i ett rep, som kastas över ett block monterat på en mast (visas inte på konventionellt sätt).

För närvarande, vid borrning av olje- och gaskällor, används inte slagborrning i vårt land.

Olje- och gaskällor är konstruerade med hjälp av rotationsborrningsmetoden. Med denna metod krossas inte stenarna av stötar, utan förstörs av en roterande bit, som utsätts för en axiell belastning. Vridmomentet överförs till borrkronan eller från ytan från rotatorn (rotorn) genom borrsträngen (roterande borrning) eller från borrhålsmotorn (turboborr, elektrisk borr, skruvmotor) installerad direkt ovanför borrkronan.

En turboborr är en hydraulisk turbin som drivs av en borrvätska som injiceras i brunnen. En elektrisk borr är en vätsketät elmotor som drivs av en kabel från ytan. En skruvmotor är en typ av hydraulisk maskin i borrhålet i vilken en skruvmekanism används för att omvandla energin från spolvätskans flöde till mekanisk energi för roterande rörelse.

Beroende på arten av förstörelsen av stenar i botten särskiljs kontinuerlig borrning och kärnborrning. Med kontinuerlig borrning utförs förstörelsen av stenar över hela ansiktsområdet. Kärnborrning tillhandahåller förstörelse av stenar endast längs ringen för att extrahera en kärna - ett cylindriskt prov av stenar längs hela eller en del av brunnens längd. Med hjälp av kärnprovtagning studeras bergarters egenskaper, sammansättning och struktur samt sammansättningen och egenskaperna hos den vätska som mättar berget.

En brunn är en gruva som arbetar med ett cirkulärt tvärsnitt, borrat från jordens yta eller från ett underjordiskt arbete utan mänsklig tillgång till ansiktet i någon vinkel mot horisonten, vars diameter är mycket mindre än dess djup. Brunnsborrning utförs med hjälp av speciell borrutrustning

Det finns vertikala, horisontella, lutande brunnar. Början av brunnen kallas dess mynning, botten - botten, den inre sidoytan - väggarna. Brunnsdiametrar varierar från 25 mm till 3 m. Brunnar kan ha sidospår (BS), inklusive horisontella (BGS)

Efter syfte särskiljs borrhål: kartläggning, referens, strukturell, prospektering, prospektering, operativ, geoteknologisk och ingenjörskonst (gruvdrift, ventilation, dränering, spärrning, explosiv, etc.).

En gasbrunn är en brunn som borras in i en gasförande horisont och som används för att utvinna gas och gaskondensat.

En oljekälla är en brunn som borras till en oljeförande horisont eller oftast en olje- och gasförande och som endast används för att utvinna olja. Brunnen kan inte användas för gasproduktion - detta beror på konstruktionen av själva brunnen, och viktigast av allt, detaljerna för oljeberedning för transport, gasen rengörs och torkas före transport i enlighet med SNiP, TU och andra normativa dokument .

Spolborrning

Spolborrning påbörjas efter att foderrören har pressats in i en stabil (icke sönderfallande) sten.För att cirkulera spolflödet på borriggar hos vårt företag är spolpumpar med hydraulisk drivning (Företag: Speck eller Caprari) monterade på KBKB 20/100 med ett flöde på 720 l/min och en lyfthöjd på 83 meter (Speck 50) /250), på KBKB 30 /150 med 960 l/min respektive 132 meter (Caprari MECA 004/80).

För enheterna KBKB 10/2 och KBKB 13 finns spolpumpar, för djup upp till 50 eller 100 meter, på ett separat hjulchassi. Dessa pumpar drivs av en separat bensin- eller dieselmotor. Utrustningen inkluderar en "3" sugslang och en "5" tryckslang.

Som spolvätska kan både rent vatten och vatten med ytterligare tillsatser användas.

Tillsatser används för ytterligare stabilisering av brunnsväggarna. Antisalt eller bentonit används som tillsatser. Vårt företag erbjuder både tillsatser själva och anordningar för blandning och pressning (består av 3 delar; dimensioner 1,5x1,2x0,6 m.) venturi-blandare driven av en spolpump med en flödeshastighet på 500 l/min.

Spolsystemet består av 2 behållare för bättre och snabbare sedimentering av det borttagna materialet i spolslammet. Oavbruten drift av spolpumpen beror direkt på kvaliteten på rengöringen (sättningen) av spolvätskan. Spolflödet kommer in i den första kammaren genom "5" utloppsslangen och sugs ut ur den andra kammaren av "3" slangen. Observera sughuvudet under drift. Den bör inte vara igensatt eftersom detta kommer att påverka spolpumpens funktion negativt.

Kon- eller bladbits används som borrverktyg (skär) vid borrning med spolning. Vid borrning med konborrkronor, för optimalt tryck på skärverktyget, rekommenderas att använda viktade stavar.

Flödet av spolvätska från brunnen har en hastighet på 0,3-0,5 m/s.

Bild 4: Kapande rörsko

Det är viktigt att noggrant rengöra brunnen från berget i slutet av borrningen av varje stav. För att göra detta rekommenderas att höja och sänka borrsatsen 2-3 gånger på matningstakten

Bergborttagningen kan styras med hjälp av vilket filterelement som helst. Stäng av spolflödet först efter att stenborttagningen har slutat. För att göra detta är det inte nödvändigt att stänga av spolpumpen. Du kan endast stänga av spolsystemet med kulventilen på spolpumpen. Efter montering av nästa borrstång öppnas kulventilen.

Vid passage genom lerlager finns det risk för lersvällning under inverkan av vatten och därmed sammanhängande komplikationer vid fördjupning av geosonden. För att förhindra svullnad av leran, rekommenderas att använda magnesiumklorid som tillsats. Detta salt förhindrar att leran sväller. Dessutom utförs lerstenen inte i form av en suspension, utan i form av små bitar, vilket förenklar rengöringen av tvättvätskan.

Vid långa arbetsuppehåll rekommenderas att spola pumpen med rent vatten. Vid negativa temperaturer, se till att tömma restvattnet.

Allmän information om teknik

Tekniken för att borra längs en horisontell linje består i bildandet av en brunn genom att skära jorden med hjälp av hörnpunktionsmetoden. Det vill säga, en installation med ett arbetshuvud införs i jordens tarmar på ett sådant sätt att ytan under vilken det är planerat att genomföra en kommunikationskanal behåller sin integritet. Den traditionella metoden och tekniken för horisontell borrning implementeras med hjälp av ett bergskärverktyg. Detta är med en sändare och en fas. Huvudet utför pilotborrning, och sedan genom kontrollsystemet utförs huvuddelen av arbetet med en förändring av parametrarna för brunnsbildning beroende på projektets krav.

Mycket av arbetet görs innan borrstarten. Specialister studerar markens egenskaper och kvaliteter, platsen för fungerande kommunikationer etc. Sondering av jordmassan med registrering av andra underjordiska föremål är det viktigaste förberedelsestadiet, varefter horisontell riktningsborrning kan påbörjas. Teknik för att övervaka möjliga korsningsvägar för den befintliga kommunikationen med projektet tillåter inte bara att lösa frågan om tillgång till arbete, utan också att bestämma den optimala taktiken och banan för brunnskonstruktion.