KRAV

1. Metoden för direkt kondensering av kol, som inkluderar följande steg:

(1) framställning av en koluppslamning från råkol och en katalysator;

(2) blandning av koluppslamningen med väte och förbehandling av blandningen, följt av dess tillförsel till reaktionssystemet för att utföra kondenseringsreaktionen;

(3) separera reaktionsprodukterna som uttaget från reaktorn i en separator (9, 10) för att bilda en vätskefas och en gasfas, varvid vätskefasen utsätts för fraktionering i en destillationskolonn (11) vid atmosfärstryck för att erhålla en produkt i form av en dieselbränslefraktion och en restprodukt;

(4) matning av bottenprodukten som erhållits i atmosfärstryckkolonnen till en vakuumdestillationskolonn (12) för separation i destillat och återstod;

(5) blandning av dieselbränslefraktionen och destillatet för att bilda en blandning, och sedan mata blandningen till fluidiserad bäddreaktorn (13) för forcerad cirkulation för att utföra hydreringsprocessen;

(6) fraktionering av hydreringsprodukterna till oljeprodukter och ett vätedonatorlösningsmedel återfört till steg (1).

2. Förfarande enligt krav 1, i vilket steg (1) innefattar följande operationer:

(a) omvandling av råkolet till kolpulver med en given partikelstorlek efter torkning och malning av råkolet i en förbehandlingsapparat; (b) behandling av katalysatorråvaran (3) och kolpulvret i katalysatorberedningsapparaten (4) för att erhålla ett ultrafint katalysatorpulver för kondensering av kol; (c) blandning i anordningen (5) för framställning av en uppslamning av kolvätskebildningskatalysatorn och kolpulver med ett vätedonatorlösningsmedel (16) för att bilda en koluppslamning.

3. Förfarande enligt krav 1, varvid reaktionssteget för kolvätskebildning inkluderar följande steg:

(a) inmatning av koluppslamningen efter blandning av den med väte (6) och förvärmning av den till den första fluidiserade bäddreaktorn (7) med forcerad cirkulation för att utföra kondenseringsreaktionen för att erhålla reaktionsprodukter som lämnar reaktorn; (b) mata reaktionsprodukterna som lämnar den första fluidiserade bäddreaktorn (7), efter blandning av dem med väte, till den andra fluidiserade bäddreaktorn (8) med forcerad cirkulation för att fortsätta kondenseringsreaktionen, varvid nämnda fluidiserad bäddreaktorer arbetar vid följande reaktion betingelser: reaktionstemperatur 430-465°C; reaktionstryck 15-19 MPa; förhållandet mellan mängderna gas och vätska 600-1000 nl/kg; volymetrisk hastighet av kolsuspension 0,7-1,0 t/m3 h; graden av tillsats av katalysatorn Fe/torrt kol = 0,5-1,0 viktprocent.

4. Förfarande enligt krav 1, i vilket steg (3) innefattar följande operationer:

(a) inmatning av strömmen av reaktionsprodukter till en högtemperaturseparator (9) för separation i en gasfas och en vätskefas, medan temperaturen i högtemperaturseparatorn hålls vid 420°C;

(b) mata gasfasen från högtemperaturseparatorn (9) till lågtemperaturseparatorn (10) för ytterligare separation i gas och vätska, medan temperaturen i lågtemperaturseparatorn hålls vid rumstemperatur.

5. Förfarande enligt krav 2, varvid -FeOOH används som en kondensationskatalysator, vars partiklar har en diameter av 20-30 nm och en längd av 100-180 nm, och katalysatorn innehåller svavel i ett molförhållande av S/Fe=2.

6. Förfarande enligt krav 1, vid vilket hydreringen i steg (5) utförs under följande betingelser: reaktionstemperatur 330-390°C; reaktionstryck 10-15 MPa; förhållandet mellan mängderna gas och vätska 600-1000 nl/kg; rymdhastighet 0,8-2,5 h-1.

7. Förfarande enligt krav 1, kännetecknat av att det återvunna vätedonatorlösningsmedlet är en hydrerad flytande petroleumprodukt med en kokpunkt i intervallet 220-450°C.

8. Förfarande enligt krav 1, kännetecknat av att återstoden i vakuumdestillationskolonnen (12) har en torrsubstanshalt av 50-55 viktprocent.

9. Förfarande enligt krav 1, varvid blandningen av dieselbränslefraktionen som lämnar atmosfärstryckkolonnen och destillatet från vakuumkolonnen har en kokpunkt på C 5 inom intervallet 530°С.

10.2. Förfarande enligt krav 1, varvid hydrobearbetningsreaktorn med tvångscirkulation (13) är en intern reaktor, varvid en cirkulationspump är installerad nära botten av reaktorn, och katalysatorn i reaktorn kan bytas ut under drift.

KRAV

1. Metod för förbränning av kol, inklusive torkning, malning av det till fint dispergerat tillstånd, blandning av malt kol med ett riktat syreinnehållande gasflöde och förbränning, kännetecknat av att det malda kolet värms upp till en halvkoksningstemperatur av kl. minst 500 ° C frigörs flyktiga gasformiga kolväten från det, som vidare delas upp i flytande och gasformiga fraktioner genom kondensation, och halvkoksen som erhålls genom uppvärmning av det malda kolet blandas med det riktade syrehaltiga gasflödet och förbränns.

2. Förfarande enligt krav 1, kännetecknat av att torkningen av det malda kolet utförs samtidigt med malningen av kolet.

3. Förfarande enligt krav 1, kännetecknat av att det malda kolet upphettas till en halvkoksningstemperatur genom att blanda det med en gasformig värmebärare.

4. Förfarande enligt krav 1, kännetecknat av att det malda kolet upphettas till halvkoksningstemperaturen genom att blanda det med en fast värmebärare med en temperatur av 800-1300°C.

5. Förfarande enligt krav 3, kännetecknat av att den gasformiga värmebäraren är gaser som bildas vid förbränning av åtminstone en del av flyktiga gasformiga kolväten.

6. Förfarande enligt krav 3, kännetecknat av att det gasformiga kylmediet är de gaser som bildas vid förbränning av åtminstone en del av den resulterande halvkoksen.

7. Förfarande enligt krav 4, kännetecknat av att den fasta värmebäraren är den resulterande halvkoksen.

8. Förfarande enligt krav 4, kännetecknat av att den fasta värmebäraren är kvartssand.

9. Förfarande enligt krav 4, kännetecknat av att den fasta värmebäraren är ett keramiskt dispergerat material.

10. Förfarande enligt krav 4, kännetecknat av att den fasta värmebäraren är kol.

11. Förfarande enligt krav 4, kännetecknat av att den fasta värmebäraren är en oxid av ett oorganiskt ämne med en fraktionsstorlek av 0,5-5 mm.

12. Förfarande enligt krav 9, 10 eller 12, kännetecknat av att kylvätskan efter användning separeras från halvkoksen genom siktning.

13. Förfarande enligt krav 1, kännetecknat av att den gasformiga fraktionen av flyktiga kolväten helt eller delvis förbränns.

14. Förfarande enligt krav 13, kännetecknat av att den gasformiga fraktionen av flyktiga kolväten renas från svavelhaltiga ämnen före förbränning.

15. Förfarande enligt krav 1, kännetecknat av att uppvärmningen av det malda kolet till halvkoksningstemperaturen utförs i en virvelkammare genom att blanda det med het gas.

Svar på punkt 19

1. Vilka är de viktigaste naturliga källorna till kolväten som du känner till? Olja, naturgas, skiffer, kol.

2. Hur är sammansättningen av naturgas? Visa på den geografiska kartan de viktigaste fyndigheterna: a) naturgas; koka upp; c) kol.

3. Vilka fördelar har naturgas jämfört med andra bränslen? För vilka ändamål används naturgas i den kemiska industrin Naturgas är, jämfört med andra kolvätenkällor, det enklaste att utvinna, transportera och bearbeta. I den kemiska industrin används naturgas som en källa för kolväten med låg molekylvikt.

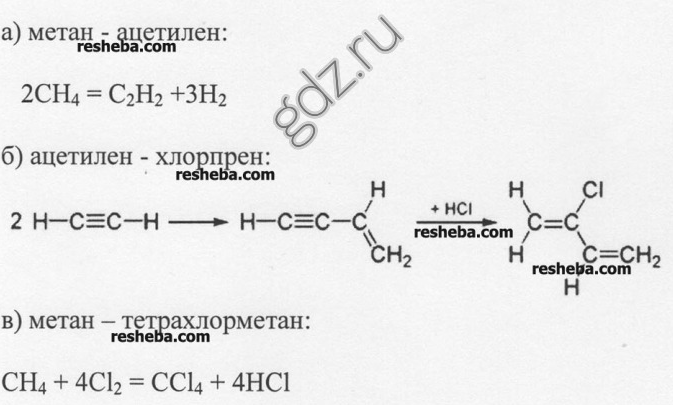

4. Skriv ekvationerna för reaktionerna för att erhålla: a) acetylen från metan; b) kloroprengummi från acetylen; c) koltetraklorid från metan.

5. Vad är skillnaden mellan associerade petroleumgaser och naturgas Associerade gaser är flyktiga kolväten lösta i olja. Deras isolering sker genom destillation. Till skillnad från naturgas kan den släppas ut när som helst under utvecklingen av ett oljefält.

6.Beskriv de viktigaste produkterna som erhålls från associerade petroleumgaser Huvudprodukter: metan, etan, propan, n-butan, pentan, isobutan, isopentan, n-hexan, n-heptan, hexan och heptanisomerer.

7. Nämn de viktigaste oljeprodukterna, ange deras sammansättning och användningsområde.

8. Vilka smörjoljor används i produktionen Växelloljor, industrioljor, skäroljor för verktygsmaskiner m.m.

9. Hur går oljedestillationen till?

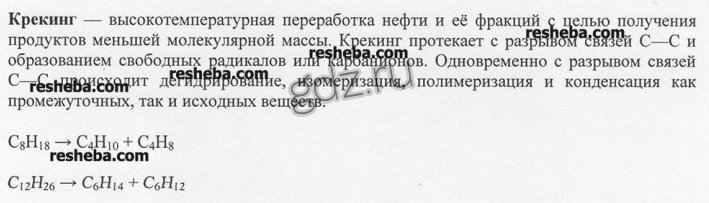

10. Vad är oljesprickor? Gör en ekvation för reaktionerna av spjälkning av kolväten och i denna process.

11. Varför är det möjligt att inte få ut mer än 20 % bensin vid direkt destillation av olja, eftersom innehållet av bensinfraktionen i olja är begränsat.

12. Vad är skillnaden mellan termisk krackning och katalytisk krackning? Ge en beskrivning av bensinerna vid termisk och katalytisk krackning. Vid termisk krackning är det nödvändigt att värma reaktanterna till höga temperaturer, vid katalytisk krackning minskar införandet av en katalysator reaktionens aktiveringsenergi, vilket avsevärt kan minska reaktionen temperatur.

13. Hur kan man rent praktiskt skilja knäckt bensin från rakbensin?Krackad bensin har ett högre oktantal än rakbensin, d.v.s. mer motståndskraftig mot detonation och rekommenderas för användning i förbränningsmotorer.

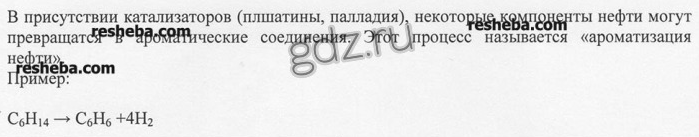

14. Vad är aromatisering av olja? Skriv reaktionsekvationer som förklarar denna process.

15. Vilka är de viktigaste produkterna som erhålls av kokskol: naftalen, antracen, fenantren, fenoler och kololjor.

16. Hur framställs koks och var används det Koks är en grå porös fast produkt som erhålls genom kokoskokskol vid temperaturer på 950-1100°C utan syre. Det används för järnsmältning, som ett rökfritt bränsle, ett järnmalmsreducerande medel och ett bakpulver för laddningsmaterial.

17. Vilka är de huvudsakliga produkterna som erhålls: a) från stenkolstjära; b) från tjärvatten; c) från koksugnsgas? Var tillämpas de? Vilka organiska ämnen kan erhållas från koksugnsgas a) bensen, toluen, naftalen - kemisk industri b) ammoniak, fenoler, organiska syror - kemisk industri c) väte, metan, eten - bränsle.

18. Kom ihåg alla de viktigaste sätten att erhålla aromatiska kolväten. Vad är skillnaden mellan metoderna för att erhålla aromatiska kolväten från koksprodukterna av kol och olja? Skriv ekvationerna för motsvarande reaktioner. De skiljer sig åt i metoderna för att erhålla: primär oljeraffinering baseras på skillnaden i de fysikaliska egenskaperna hos olika fraktioner, och koksning är baserad enbart på kolets kemiska egenskaper.

19. Förklara hur, i processen att lösa energiproblem i landet, sätten att bearbeta och använda naturliga kolväteresurser kommer att förbättras. Sök efter nya energikällor, optimering av oljeproduktion och raffineringsprocesser, utveckling av nya katalysatorer för att minska kostnad för all produktion osv.

20. Vilka är utsikterna för att få flytande bränsle från kol?I framtiden är det möjligt att få flytande bränsle från kol, förutsatt att kostnaden för dess produktion minskar.

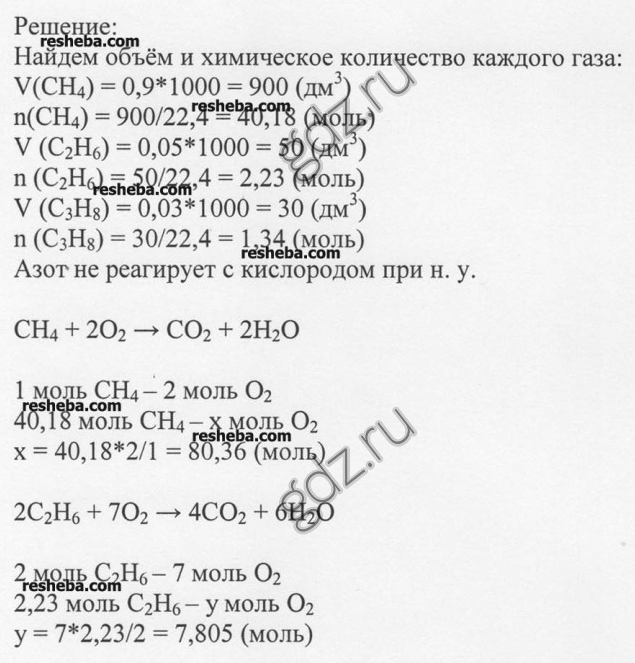

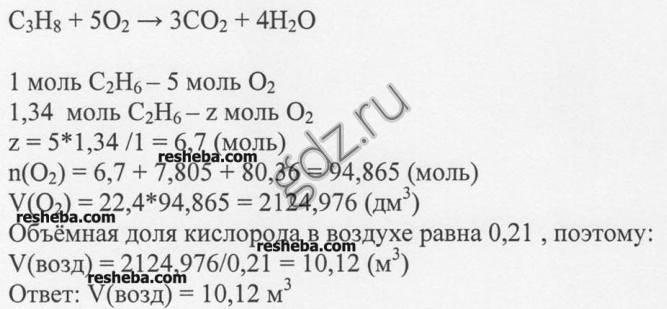

Uppgift 1. Det är känt att gasen innehåller 0,9 metan, 0,05 etan, 0,03 propan, 0,02 kväve i volymfraktioner. Vilken volym luft krävs för att bränna 1 m3 av denna gas under normala förhållanden?

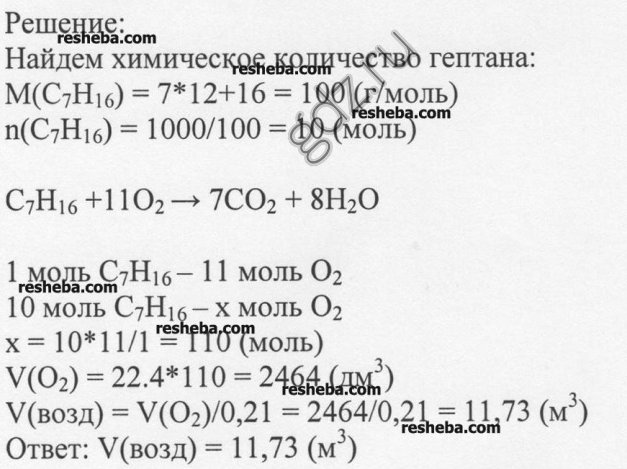

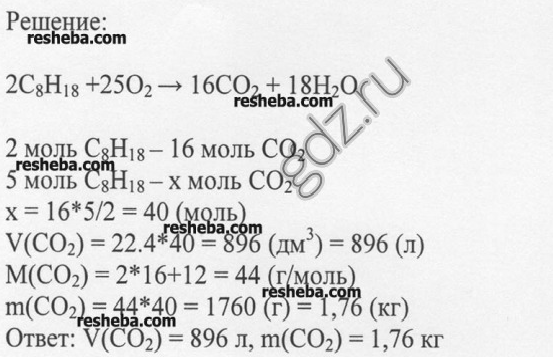

Uppgift 3. Beräkna vilken volym (i l) och vilken massa (i kg) kolmonoxid (IV) som kommer att erhållas genom att bränna 5 mol oktan (n.o.).

2 Hydrering

Brunkolhydrering är en process för direkt bearbetning av kol till syntetiska bränslen av flytande och gasformiga aggregationstillstånd, som sker vid högt tryck och relativt hög temperatur.

Denna riktning för kolbearbetning undersöks i olika länder i världen.Utomlands har denna teknologi fått den största industriella introduktionen i Sydafrika, där fyra anläggningar är verksamma, med en total årlig kapacitet på cirka 8-10 miljoner ton flytande bränsle. Arbetet utförs med den patenterade SASOL-tekniken baserad på den förbättrade Fischer-Tropsch-metoden. Med tanke på att SASOL har en policy att upprätthålla höga betalningar för rätten att använda tekniken, leder detta till höga kostnader för dess industriella implementering i andra länder.[]

Beredning av brunkol inkluderar krossning, torkning, beredning av kol-hydrogenatpasta. Slipning utförs till en partikelstorlek på mindre än 0,1 mm - för att öka ytans reaktivitet implementeras den i sönderdelningsanordningar. I det här fallet ökar den externa specifika ytan med 20-30 gånger, volymen av övergångsporer - med 5-10 gånger. Sedan torkas kolet. Porerna är fyllda med fukt, vilket förhindrar inträngning av reagenser i kolmaterialet, det frigörs under processen i reaktionszonen, vilket minskar partialtrycket av H2 och ökar också mängden avloppsvatten. För torkning används rörformade ångtorkar, virvelkammare, torkrör där kol torkas till en restfukthalt på 1,5 %. Värmebäraren är heta rökgaser med minsta O2-halt (0,1-0,2%) så att kolet inte oxideras. Kol värms inte över 150-200 ° C för att undvika en minskning av reaktiviteten.

Krav på brunkol som matas för kondensering

På basis av ett stort experimentmaterial har det bevisats att kol med god hydraulicitet innehåller från 65 till 85 % C, mer än 5 % H och har mer än 30 % flyktigt (V) utbyte. Rationell fukthalt i det initiala kolet för hydreringsprocessen - Wrt = 10-15%, askhalt Ad = 10-12%, värde d

Det vanligaste hydreringsschemat visas i figur 1.2 []

Ris. 1.2 - System för att erhålla syntetiskt flytande bränsle från brunkol

Dynamiken för gasförbrukning från kol i världen

| Avsedd användning | Användning 2001, MW för gas | Andel 2001, % | Driftsatt före utgången av 2004, MW för gas | Årlig kapacitetsökning 2002-2004, % |

| Kemisk produktion | 18 000 | 45 | 5 000 | 9,3 |

| Intracykelförgasning (elproduktion) | 12 000 | 30 | 11 200 | 31 |

| Fischer-Tropsch-syntes | 10 000 | 25 | ||

| TOTAL | 40 000 | 100 | 17 200 | 14,3 |

De givna uppgifterna visar tydligt accelerationen av dynamiken i kolförgasningens inblandning i den globala industrin. Det ökade intresset för intracykelförgasning av kol i utvecklade länder beror på två skäl.

För det första är värmekraftverk med intracykelförgasning mindre farliga för miljön. Tack vare gasförbehandlingen minskar utsläppen av svaveloxider, kväveoxider och partiklar.

För det andra kan användningen av en binär cykel avsevärt öka kraftverkets effektivitet och följaktligen minska den specifika bränsleförbrukningen.

I tabell. Tabell 2 visar de karakteristiska värdena för specifika utsläpp och effektivitet för TPP med intracykelförgasning och för TPP med traditionell kolförbränning.

Tabell 2

Specifika utsläpp och effektivitet för termiska kraftverk med intercykelförgasning och konventionell kolförbränning

| Parametrar | Traditionellt koleldat kraftverk | TPP med intracykelförgasning |

| Koncentrationen av skadliga ämnen i rökgaser (för ett koleldat värmekraftverk - enligt den europeiska standarden), mg / m3 - SOx - NEJx — Fasta partiklar | 130 150 16 | 10 30 10 |

| Elektrisk verkningsgrad, % | 33-35 | 42-46 |

Det bör noteras att de specifika kapitalkostnaderna vid användning av intracykelförgasning är cirka 1500 US-dollar per 1 kW med utsikter att minska till 1000-1200 US-dollar, medan för ett traditionellt koleldat värmekraftverk är de specifika kapitalkostnaderna ca. 800-900 US-dollar per 1 kW. Det är tydligt att ett termiskt kraftverk med intracykelförgasning av fast bränsle är mer attraktivt i närvaro av miljörestriktioner på platsen och när man använder ganska dyrt bränsle, eftersom bränsleförbrukningen per 1 kW minskar.

Dessa förhållanden är typiska för utvecklade länder.För närvarande anses användningen av intracykelförgasning av fasta bränslen vara den mest lovande riktningen inom energisektorn.

3.3 Den tekniska utvecklingen under det senaste århundradet

För närvarande har följande mest kostnadseffektiva tillämpningsområden för förgasningsmetoden identifierats:

— Förgasning av svavelhaltiga och askrika bränslen med efterföljande förbränning av de resulterande gaserna vid kraftfulla värmekraftverk. De kol som årligen bryts i Ryssland innehåller cirka 10 miljoner ton svavel, varav det mesta vid förbränning släpps ut i atmosfären i form av giftiga svaveloxider och kolsulfid. Vid förgasning av svavelhaltiga kol bildas svavelväte, som relativt lätt kan extraheras och sedan bearbetas till kommersiellt svavel eller svavelsyra.

— Förgasning av fasta bränslen för storskalig produktion av naturgasersättningar. Denna riktning är av största vikt för lokal gasförsörjning till områden på avstånd från naturgas- och oljefält eller från huvudledningar.

— Förgasning av fasta bränslen för att erhålla syntesgas, reducerande gaser och väte för den kemiska, petrokemiska och metallurgiska industrins behov.

Förgasningsprocessen beror på många faktorer som påverkar sammansättningen av den resulterande gasen och dess värmevärde. I detta avseende finns det fortfarande ingen enskild allmänt accepterad klassificering av metoder för att implementera processen i fråga. Nedan är ett av de möjliga klassificeringsalternativen.

Efter typ av sprängning (förgasningsmedel): luft, luft-syre, ånga-luft, ånga-syre.

Genom tryck: vid atmosfärstryck, vid förhöjt tryck.

· efter bränslepartikelstorlek: förgasning av grovkornigt (klump), finkornigt och pulveriserat bränsle.

· enligt reaktionszonens designegenskaper: i ett fast tätt lager av bränsle, i ett fluidiserat lager av bränsle, i en pulveriserad kolslåga.

genom metoden att avlägsna aska: i fast form, i form av flytande slagg.

Med metoden för värmeförsörjning: med partiell förbränning av bränsle i en gasgenerator, med blandning av bränsle med en förvärmd fast, flytande eller gasformig värmebärare (regenerativ uppvärmning), med värmetillförsel genom apparatens vägg (återvinningsvärme).

Kolmonoxid, metallkarbonyler och 18 elektronregeln

Talrik

synteser baserade på kolmonoxid och

väte representerar en enorm

praktiska såväl som teoretiska

intresse, som tillåter från två

de enklaste ämnena för att få de mest värdefulla

organiska föreningar. Och här

katalys spelar en viktig roll

övergångsmetaller som är kapabla till

aktivera inerta CO-molekyler och

H2.

Aktivering av molekyler är deras översättning till

mer reaktivt tillstånd.

Det bör särskilt noteras att i omvandlingarna

syntesgas har utvecklats i stor utsträckning

en ny typ av katalys - katalys av komplex

övergångsmetaller eller metallkomplex

katalys (se artikeln av O.N. Temkin

).

Så

Är CO-molekylen inert? Representation

om kolmonoxidens tröghet

villkorlig karaktär. Tillbaka i 1890 Mond

erhållen från metalliskt nickel och

kolmonoxid första karbonyl

metallförening, flyktig vätska

med en kokpunkt på 43 ° C - Ni (CO)4 .

Historien om denna upptäckt är intressant.

som kan klassificeras som slumpmässigt. Mond,

undersöker orsakerna till snabb korrosion

nickelreaktorer i produktion

soda från NaCl, ammoniak och CO2,

fann att orsaken till korrosion är

närvaro i CO2 föroreningar

kolmonoxid, som reagerade

med nickel för att bilda tetrakarbonyl

Ni(CO)4 .

Denna upptäckt gjorde det möjligt för Mond att fortsätta

utveckla metoder för att rena nickel

genom framställning av en flyktig karbonyl

nickel och dess efterföljande termiska

sönderfall igen till nickel och CO. Tvärs över

25 år upptäckte också av misstag karbonyl

järn - Fe(CO)5.

När BASF öppnade en sedan länge bortglömd

stålcylinder med CO, finns i botten

gul vätska - järnpentakarbonyl,

som gradvis utvecklades till

resultatet av en metallreaktion

järn med CO under högt tryck.

Eftersom metallkarbonyler är det

mycket giftiga föreningar, initialt

attityden hos kemister till dem var mycket

cool, men i framtiden var

fantastiska egenskaper upptäckt, inklusive

inklusive katalytisk, som bestämde

deras breda tillämpning, särskilt inom kemi

kolmonoxid. Observera att många

metaller i fint dispergerat tillstånd

kan reagera direkt

med kolmonoxid, men på detta sätt

får endast nickelkarbonyler och

körtel. Karbonyler av andra metaller

erhållna genom att återställa deras föreningar

i närvaro av CO på hög nivå

tryck.

Förening

övergångskarbonylkomplex

metaller kan förutsägas baserat på

18 elektronregel, enligt vilken

komplexet kommer att vara stabilt om summan

valenselektroner av metall och elektroner,

tillhandahålls av liganden, i vårt fall

CO, kommer att vara lika med 18, eftersom i detta fall

elektronisk konfiguration motsvarar

stabil konfiguration av atomer

ädelgaser (krypton).

Molekyl

kolmonoxid har ensam

elektronpar, medan ett elektronpar

på kol kan tillhandahållas

för att bilda en bindning med metallen

givare-acceptortyp. Som

Tänk till exempel strukturen hos karbonyler

järn och nickel Fe(CO)5 och

Ni(CO)4.

Järn- och nickelatomerna har resp.

8 och 10 valenselektroner, och att fylla

elektronskal av en atom före konfiguration

ädelgasatom krypton

10 och 8 elektroner saknas, och därför

vid bildning av karbonyler till järnatomen

måste tillhandahålla elektronpar

fem CO-molekyler och en nickelatom

fyra.

övergångsperiod

metaller som har ett udda antal valenser

elektroner, bildar binukleära

karbonylkomplex. Så för kobolt,

har nio valenselektroner

till stabil elektronisk konfiguration

saknar nio elektroner. enda kärna

komplex genom att ta fyra par

från CO-molekyler kommer att ha oparats

elektroner och sådana partiklar av radikalen

karaktärer interagerar med varandra.

att bilda en metall-metallbindning, och

vilket resulterar i bildandet av en dimer

Co komplex2(CO)8.

Samspel

eller samordning av kolmonoxid med

metall leder till en omfördelning

elektrondensitet inte bara på CO,

men också på metall, vilket avsevärt påverkar

på karbonylens reaktivitet

komplex. Det vanligaste är

kallas linjär typ av koordination

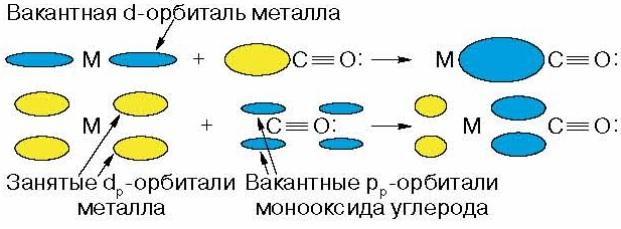

CO:

På

detta är inte bara s-interaktionen

på grund av ett fritt elektronpar

kol, men även p-interaktion pga

elektronöverföring från metallens d-orbital

till energiskt tillgänglig ledig

kolorbitaler:

Relevans

Det finns således ett behov av att utveckla en sådan teknik för primär bearbetning och agglomerering av brunkol, som skulle ta hänsyn till det ursprungliga brunkolets specifika egenskaper, förhållandena för processen för hydraulisk transport av kol och kraven för egenskaper hos kolråvaror i ytterligare operationer för dess bearbetning - pyrolys, förbränning, kondensering, brikettering, uttorkning. Lösningen på detta problem kan vara tekniken för att behandla kol med oljereagens - oljeaggregation.

Selektiv oljeaggregering av kol kombinerar en uppsättning processer för att strukturera en tunn polydispers kolfas i ett vattenhaltigt medium med hjälp av oljereagens.Processerna för selektiv oljeaggregering av kol är baserade på mekanismen för adhesiv interaktion mellan en oleofil kolyta och oljor, vilket resulterar i dess selektiva vätning och aggregering i ett turbulent vattenflöde. Hydrofila partiklar som inte väts av olja ingår inte i aggregatens struktur, vilket gör att de kan isoleras i form av en stensuspension.

Behandlingen av brunkol genom selektiv oljeaggregering eliminerar dess sönderdelning och blötläggning, "bevarar" organiskt material i hydrofoba aggregat, som lätt dehydreras med mekaniska metoder och är ett bra råmaterial för pyrolys, brikettering och förgasning.

1 Brikettering

Brikettering av kol är en fysisk och kemisk process för att erhålla en mekaniskt och termiskt stark högkvalitativ produkt - en brikett med en given geometrisk form, storlek och vikt.

Den tekniska processen att brikettera brunt kol utan bindemedel består av följande operationer: beredning av kol när det gäller storlek och fukt, och pressning.

Tekniska indikatorer som brunkolsbriketter måste uppfylla: brikettvikt 100-500 g, mekanisk nötningshållfasthet 75-80%, kompression och böjning 70-90 respektive 10-15 MPa, fuktupptagning 3-4%, värmevärde 204000-300000 kJ/kg, askhalt 10-25 %[]