Bakır kaynak yöntemleri

Bakırın kaynağı engelleyen olumsuz özellikleri, çeşitli sarf malzemeleri ve ekipmanlar kullanılarak birçok yönden atlanır. Hepsi evde uygulanamaz, ancak bazıları oldukça uygun fiyatlı.

Argon ile bakır kaynağı

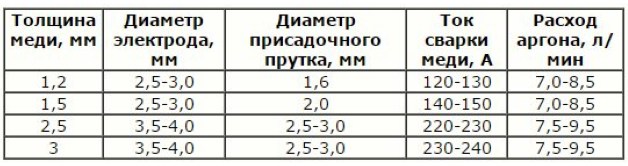

Bu şekilde bakır yarı otomatik veya manuel argon ark yöntemiyle kaynak yapılır. İş, doğru kutuplu doğru akım ile gerçekleştirilir. Değeri, her milimetre kalınlık için 100 A gerektiği esasına göre ayarlanır.Değer, metalin bileşimine bağlı olarak çalışma sırasında ayarlanabilir. Bakır ile argon kaynağı yapılırken gaz akış hızı 10 l/dk'yı geçmemelidir.

Dolgu teli olarak, yalıtım ve vernikten arındırılmış bakır teller veya kablo damarları kullanabilirsiniz. Metalin erime sırasında yapışmaması için elektrotun önündeki kaynak havuzunun kenarı boyunca beslenir. 0,5 cm'den daha az kalınlığa sahip iş parçaları için ön ısıtma gerekli değildir.

Çoğu zaman, bakır, tungsten elektrotlarının sıklıkla değiştirilmesi gerektiğinden, karbon elektrotlarla kaynaklanır. 1,5 cm'den fazla kalınlığa sahip kütükler grafit elektrotlarla bağlanır. Elektrotun izin verilen çıkıntısı 7 mm'den fazla değil, arkın uzunluğu 3 mm'dir. Diğer yöntemlerden farklı olarak, bakırın argonla kaynağı, dikey derzleri niteliksel olarak bağlayabilir.

https://youtube.com/watch?v=CCtzoyyn120

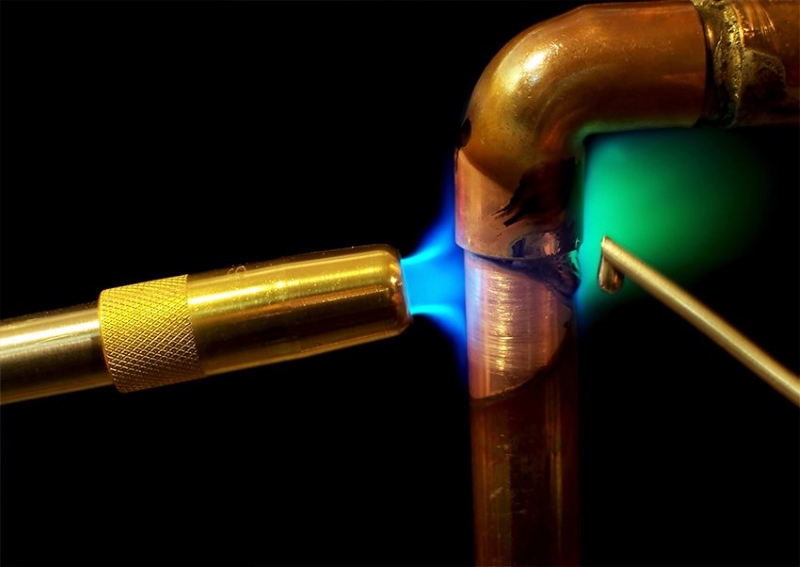

Gaz kaynağı

Bu teknoloji, argon-ark teknolojisindeki gibi gelişmiş ekipman gerektirmez. Bir meşale ve bir şişe asetilen yeterlidir. Prosesin normal seyrini sağlamak için, 10 mm kalınlığa kadar, 200 l/h'den fazla iş parçaları için 150 l/h gaz akış hızı gereklidir. İş parçasının soğumasını yavaşlatmak için her iki tarafı da asbest levha ile kaplanmıştır. Dolgu telinin çapı, metal kalınlığının 0,6'sına eşit olarak seçilir, ancak 8 mm'den fazla değildir.

Bakır gazla kaynak yapılırken alev, bağlantıya dik olarak yönlendirilir. Bu durumda telin ana metalden önce erimesini sağlamak gerekir. Sıcak çatlak olasılığını azaltmak için çalışma durmadan yapılır. Tamamlanan derz, parçalar 5 mm'den ince ise ısıtılmadan, kalın olduklarında ise 250⁰C sıcaklıkta dövülür. Daha sonra 500⁰C'de tavlama yapılır ve su ile hızla soğutulur.

Manuel ark kaynağı

Bu şekilde, 2 mm'den fazla kalınlığa sahip iş parçaları, sarf elektrotları ve ters kutuplu doğru akım kullanılarak bağlanır. İşlem pratik olarak çelik kaynağından farklı değildir, yalnızca elektrot kısa bir ark korunarak enine titreşimler olmadan gerçekleştirilir. Dikiş, karşılıklı hareketlerle oluşturulur.

Evde bakır kaynağı için, 15 mm kalınlığa kadar metalleri ısıtmadan birleştirmek için kullanılabilen ANC-1 elektrotları en iyisi olarak kabul edilir. Polonya yapımı EC ve EG markaları benzer özelliklere sahiptir. Sıcak taşıyıcılı bir boruyu tamir ederken, bu yöntemle yapılan dikişlerin ısı ve elektrik iletkenliğinin bakırdan 5 kat daha az olduğu dikkate alınmalıdır.

Parçaların kalınlığına bağlı olarak akım gücü ve elektrot çapı tabloda verilmiştir:

|

Bakır kalınlığı, mm |

elektrot çapı, mm |

Mevcut değer, bir |

|

2 |

2 — 3 |

100 — 120 |

|

3 |

3 — 4 |

120 — 160 |

|

4 |

4 — 5 |

160 — 200 |

|

5 |

5 — 6 |

240 — 300 |

|

6 |

5 — 7 |

260 — 340 |

|

7 — 8 |

6 — 7 |

380 — 400 |

|

9 — 10 |

7 — 8 |

400 — 420 |

Otomatik tozaltı ark kaynağı

Çalışmak için alternatif ve doğru akım üreten bir kaynak makinesine ihtiyacınız olacak. Akı, birleştirilmiş iş parçalarının her iki tarafına da uygulanır. Seramik akı altında kaynak, alternatif akımla gerçekleştirilir, geri kalanı için ters polarite kurulur. 10 mm'den ince parçaları bağlamak için sıradan akılar kullanılır. Daha kalın boşluklar kuru taneli olanlar altında pişirilir.

Kaynak, bakır dolgu teli kullanılarak tek geçişte gerçekleştirilir. Termal ve elektriksel iletkenlik özellikleri önemli değilse, bağlantının gücünü artırmak için bronz ile değiştirilir.Dikişlerin her iki tarafta aynı anda oluşturulabilmesi için derz altındaki astarlara flux yastıklar serilir.

Bakır ve alaşımları ile çalışırken toksik gazlar açığa çıkar. Çinko, güçlü bir ısıtma ile pirinçten buharlaşarak zehirli bir oksit oluşturur. Bu nedenle egzoz havalandırması olan odalarda solunum cihazı ve koruyucu giysi ile çalışmak gerekir.

Kaynak için parçaların hazırlanması

Yöntemden bağımsız olarak, bakır boşluklar kirden arındırılmalı ve ardından yağdan arındırılmalıdır. Oksit film, derin çizikler olmaması için dikkatli hareketlerle metal bir fırça veya ince taneli zımpara kağıdı ile çıkarılır. Kaynak yapılacak parçaların ve telin sulu bir nitrik, hidroklorik veya sülfürik asit çözeltisi içinde asitlenmesiyle temizliğin tamamlanması tavsiye edilir. Ardından temiz su ile durulayın ve sıcak hava ile kurutun.

0,6 - 1,2 cm kalınlığındaki iş parçalarının kenarlarından, aralarında 60 - 70⁰'lik bir açı elde edilecek şekilde pahlar çıkarılır. Her iki taraftan kaynak yaparken 50⁰'ye düşürülür. Parçaların kalınlığı 12 mm'den fazla ise iki yönlü bağlantı için kenarlar X harfi şeklinde kesilir. Bu mümkün değilse, derin bir V-kesim yapın. Ancak, bakırın geniş bir dikişle kaynaklanması gerekeceğinden, eklemi doldurmak için daha fazla sarf malzemesi ve zaman gerekecektir.

Boşluklar arasında büzülme sırasında deformasyonları önlemek için kalınlığa bağlı olarak 0,5 - 2 mm boşluk bırakılır. Derz uzunluğu boyunca genişliğinin değişmemesi için parçalar 30 cm aralıklarla alınır.Dikiş geçici birleşim yerine getirildiğinde çekiçle indirilir, aksi takdirde ek yeri bu yerde arızalanır.

Bakırın ters tarafa akmasını önlemek için eklemin altına 4-5 cm genişliğinde çelik veya grafit plakalar yerleştirilir.Isı genleşmeyi telafi etmek için parçalar 300–400⁰C'ye önceden ısıtılır. Açık havada çalışırken rüzgardan koruyan taşınabilir ekranlara ihtiyacınız olacak.

Bakır kaynak

Bakır malzemeler, süneklik ve korozyon direnci için artan gereksinimleri olan koşullarda kullanılır.

Bakırın kaynağı, artan estetik özellikleri nedeniyle çeşitli üretim alanları, dekoratif parçalar kullanılarak gerçekleştirilir.

Malzemenin ısıl iletkenliği alüminyum alaşımlarından iki kat daha fazladır, bakır ürünleri birleştirmenin birçok yolu vardır. Modern teknolojiler, çalışma sırasında sıcak çatlakların, gözenekli oluşumların ve diğer standartlara uyulmamasının önlenmesini mümkün kılar.

Bakır kaynak

Bakır ve alaşımları teknolojisinin kaynağı

Bakır alaşımları, saf metal türünün aksine, azaltılmış bir termal iletkenliğe sahiptir ve bunun sonucunda yüksek bir sıcaklığa gerek yoktur.

Birkaç çeşit alaşım vardır, en iyi seçenek oksijensiz bakırdır. Bakır kaynak teknolojisi, önceden hazırlanmış ürünlerin kullanımını içerir.

Kaynaktan önce uygun boyutta parçalar yapılır, 18 mm uzunluğa kadar olan bileşenler için pah kenarları hazırlanır.

Yüksek hacimli işlemlerde, parçayı istenilen şekle getirebilen bir pah makinesi kullanılarak işleme hızı elde edilir.

Ek olarak, kusurların oluşmasını önlemek için derzler kir ve oksidasyondan iyice temizlenir. Bakırın kaynağı oksijenden korunan bir ortamda yapılır, bunun için fosfor katkılı alüminyum alaşımlı tel kullanılır.

Kirlerden temizlenen kısım ön ısıtma gerektirir, aksi takdirde akı katmanı dikişler boyunca eşit olmayan bir şekilde yayılır.

ark kaynağı

Elektrotlar kullanılarak yüksek kaliteli üretim gerçekleştirilir, ark uzunluğu 5 mm'den fazla değildir. Darbe-yay yönteminin bağlantısı, çeşitli dikişler üretmenize, ince metal kullanmanıza izin verir. Zor durumlarda, kırılmayı ve çatlak oluşumunu önlemek için parçaların güvenilir şekilde sabitlenmesine katkıda bulunan bir vurgu yapılır.

Bakır yollar nasıl pişirilir

Garantili bir bağlantı elde etmek, çeşitli düğüm birleştirme yöntemleri kullanılarak gerçekleşir. Yerleştirme için kullanılır:

- gaz aparatı;

- çevirici;

- yarı otomatik;

- manuel ark kaynağı için alet.

Bağlantı, sarf malzemesi ve sarf malzemesi olmayan tel elektrotlarla, akı kullanılarak otomatik veya manuel modda yapılır. Büyük çaplı malzemelerle çalışırken elektro cüruf yöntemi kullanılır.

Bakır gaz kaynağı

İnverter bağlantı yöntemi, yüksek kaliteli bir metal eritme cihazının varlığını ima eder. İnşaat ticaret sıralarında, uygun site için bir araç seçmenize olanak tanıyan geniş bir ürün yelpazesi sunulmaktadır. Diğerlerinin yanı sıra, farklı sıcaklık koşullarında el sanatları yapmanıza izin veren grafit elektrotlara dikkat etmek önemlidir.

Kaynak zorlukları

Çünkü ustaların tavsiyelerine uymak gerekir. metal özellikleri diğer bileşenlerden farklıdır. Süreçte ortaya çıkan ana zorluklar ve noktalar:

- Sıvı akışkanlık, dikişlerin dikey konumda bağlanmasını zorlaştırır. Alt konumda, bir ara parçası kullanılarak kaynak yapılır, kısa süreli modda dikey işler mevcuttur.

- Malzemenin yüksek derecede termal iletkenliği, yerleştirme bölgesinden ısıyı uzaklaştırmak için yöntemlerin kullanılmasını gerektirecektir.

- Isıtma sırasında doğrusal genleşme, artan deformasyon eğilimini, çatlak oluşumunu etkiler.

Ayrıca yüksek sıcaklıklara maruz kaldığında oksijen ve hidrojeni emme yeteneğini de hatırlamalısınız. Oksitlenme eğilimi, silikon, fosfor veya manganezden oluşan özel jellerin kullanılmasını gerektirir.

, lütfen bir metin parçası seçin ve Ctrl+Enter tuşlarına basın.

Alüminyum ve bakır ürünlerin ergitme kaynağındaki zorluklar

alüminyumlu bakırın füzyon kaynağı ile üretilmesi oldukça zordur.

Bu, erimiş metalin bileşiminin pratik olarak düzenlenmesi nedeniyle olur.

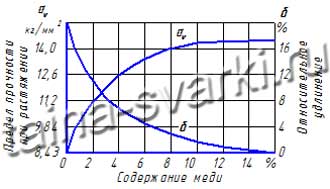

imkansız ve kaynaklı bağlantının mekanik özellikleri büyük ölçüde içeriğe bağlıdır

içinde bakır var, bu şemadan açıkça görülüyor (soldaki şekle bakın).

Bakır-alüminyum alaşımı bakır içeriği %12'yi aşarsa, çekme mukavemeti

gerilim altında artmayı durdurur ve alaşımın viskozitesi ve korozyonu

dayanıklılık keskin bir şekilde düşer. Bu nedenle, kaynak metalindeki bakır içeriği

%12'den fazla eklem çok kırılgan hale gelir ve

kaynak sonrası çatlak oluşumu.

Kömür kullanarak alüminyum ve bakır kaynağı konusunda pratik araştırma

elektrot pozitif sonuç vermedi. Bakır ve alüminyumu birleştirin

erime kaynağının yardımı erirse mümkündür, esas olarak

alüminyum. Genellikle kullanılan sözde "kale" bağlantısı,

nerede mumkunse.

Alüminyum ve bakırın "kale" bağlantısı

"Kale" bağlantısı (soldaki şekle bakın) aşağıdaki gibidir. Üzerinde

alüminyum levha, konum 1 bir bakır ped konum 2 empoze edin ve üzerine haşlayın

tüm çevre kaynaklı bir dikişle, kaplama ile aynı hizada. Sonraki, yüzey

bakır astarın çevresi etrafında biriken kaynakları birbirine bağlayan konum 3.

Böylece alüminyum alaşımlı kilit gibi bir şey öğrenilmiş olur. Kaynak işlemi

grafit şeritler oluşturularak üretilmelidir.

Alüminyum ve bakır kaynak modları

Alüminyumun bakırla kaynaklanma modları aşağıdakilere çok benzer:

alüminyum kaynak modları. Kaynak akımının doğası - doğrudan, doğrudan

polarite. Dolgu malzemesi olarak dökme demir çubuklar kullanılmaktadır.

29-30 mm alüminyum ve 10 mm bakır kalınlığı için 12-20 mm çapında alüminyum. kaynak kuvveti

mevcut 500-550A. Elektrik arkının voltajı 50-60V ve uzunluğu 20-25 mm'dir. İçin

kaynak, 15-20 mm çapında grafit elektrotlar seçilir.

Bakır kaynağının özellikleri

Bakır ürünleriyle çalışma süreci, büyük ölçüde bileşiminde çeşitli safsızlıkların (kurşun, kükürt vb.) Varlığına bağlıdır. Metalde bu tür safsızlıkların yüzdesi ne kadar küçük olursa, kaynak o kadar iyi olur.Bakır ile çalışırken aşağıdaki özellikleri dikkate almak gerekir:

- Artan oksidasyon. Bu metalin oksijen ile ısıl işlemi sırasında, kaynağa yakın bölgede çatlaklar ve kırılgan bölgeler ortaya çıkar.

- Bakırın erimiş haldeki gazların emilmesi, düşük kaliteli bir kaynak oluşumuna yol açar. Örneğin, metal kristalizasyonu sırasında oksijenle birleşen hidrojen, su buharı oluşturur, bunun sonucunda ısıl işlem bölgesinde çatlaklar ve gözenekler ortaya çıkar ve bu da kaynağın güvenilirliğini azaltır.

- Büyük termal iletkenlik. Bakırın bu özelliği, kaynağının, artan güce sahip bir ısıtma kaynağı ve kaynak bölgesinde yüksek konsantrasyonda termal enerji kullanılarak yapılması gerektiğine yol açar. Hızlı ısı kaybından dolayı dikişin oluşum kalitesi düşer ve içinde sarkma, alttan kesik vb. oluşma ihtimali artar.

- Büyük bir doğrusal genleşme katsayısı, katılaşma sırasında metalin önemli ölçüde büzülmesine neden olur ve bunun sonucunda sıcak çatlaklar oluşabilir.

- Sıcaklık 190°C'nin üzerine çıktıkça bakırın mukavemeti ve sünekliği azalır. Diğer metallerde, sıcaklık arttıkça, süneklikte eş zamanlı bir artışla birlikte mukavemette bir azalma meydana gelir. 240 ila 540°C arasındaki sıcaklıklarda bakırın sünekliği en düşük değerine ulaşır ve bunun sonucunda yüzeyinde çatlaklar oluşabilir.

- Yüksek akışkanlık, ağırlık üzerinde yüksek kaliteli tek taraflı kaynak yapmayı imkansız hale getirir. Bunu yapmak için, arkada ek olarak conta kullanmanız gerekir.

Argon-ark yöntemiyle bakır kaynağının özellikleri

Bakırın kendisi ve buna dayalı alaşımlar, diğer şeylerin yanı sıra, hem dış faktörlerin etkisi altında hem de kristal içi korozyona göre yüksek korozyon direncinin yanı sıra yüksek elektrik iletkenliğine sahip olan, yeterince yüksek termal iletken malzemelerdir.

Bakırın saf haliyle erime noktası 1083 ° C'dir ve çeşitli alaşımlı kimyasal bileşiklerin eklenmesi durumunda bu gösterge bir tarafa veya diğerine kayabilir.

Kaynak, çoğunlukla, doğru akım ile tüketilmeyen bir elektrot kullanılarak argon-ark yöntemi kullanılarak gerçekleştirilir. Dolgu malzemesi olarak saf bakır veya alaşımlarından yapılmış bir çubuk kullanılır. Bu, dikişin maksimum kalitesinin yanı sıra düzgün görünümünü elde etmenizi sağlar.

Malzemeler yanlış seçilirse, kaynak havuzundaki bakır kaynamaya başlar, bu da ortaya çıkan dikişte çok sayıda gözenek oluşumuna neden olur ve bağlantının kendisi kırılgan hale gelir ve çalışma sırasında çökebilir.

Bakırın ayırt edici özellikleri

Bakır, sıradan demirden altı kat daha fazla ısı iletebilir. Bu nedenle kaynak, artan termal enerji ile yapılmalıdır ve bazı durumlarda ana metalin ön ısıtılması bile mümkündür.

Normal koşullar altında bakır inerttir, ancak ısıtma sürecinde oksijen, hidrojen, fosfor ve kükürt ile reaksiyona girer. Oksijen, bakırı yüksek sıcaklıklarda oksitleyebilir ve 900 ° C'nin üzerinde oksidasyon hızı önemli ölçüde artar. Bunun nedeni, bakırın orijinal bileşiminin bağlı halde oksijen içermesidir. Bakır oksit, daha düşük bir erime noktasına (1065 °C) sahip bir ötektik oluşturur. Bakırın erime noktası 1085 °C'dir. Bu nedenle içerdiği oksijen pozitif performansını kötüleştirir.

Argon-ark yöntemiyle bakır kaynağı teknolojisi

Teknolojik açıdan bakıldığında, diğer kaynak türleri gibi bakırın argon-ark kaynağı üç aşamaya ayrılır:

- hazırlık. Bu aşamada kaynak yapılacak yüzeylerin oksit, kir ve yağdan arındırılması gerekir.Bu işlemleri yaptıktan sonra temizlik ve durumlarını kontrol edin ve gerekirse manuel olarak veya elektrikli aletle temizleyin ve ardından oksitlerden temizleme ve yağdan arındırma işlemini tekrarlayın;

- kaynağın gerçek aşaması;

- Katılaşmış erimiş metal damlalarından sıyrıldıktan sonra kaynaklı bağlantının kalitesinin kontrol edildiği son aşama ve ayrıca görünür gözenekler için kaynağın görsel kalite kontrolü.

Fiili kaynaklama aşamasında aşağıdaki adımlar gerçekleştirilmelidir:

- Herhangi bir bakır ürünün onarımından bahsediyorsak, ortaya çıkan çatlak boyunca bir kesim yapmak gerekir, böylece böyle bir kesimin kenarları çatlağın ötesine geçer. Bu, onarılan alanın dışında yeni çatlakların ortaya çıkmasını önlemeyi mümkün kılacaktır;

- ark, yalnızca tüm ürünün yapıldığı metalin yanmasını önleyecek ve temizlenecek alanları azaltacak olan kenarların bölümünde ateşlenir;

- dolgu teli veya çubuğu kaynak havuzuna eşit şekilde beslenmeleri için torcun önüne yönlendirilmelidir;

- kaynak torçunun hareketleri mümkün olduğunca düzgün olmalı ve tungsten elektrotundan kaynak havuzuna sabit bir mesafeyi korumalıdır;

- Kaynak yapılacak parçaların kalınlığına bağlı olarak, torç, oluşturulan dikiş boyunca çeşitli şekillerde hareket edebilir: parçaların kalınlığı küçükse düz bir çizgide veya parçalar kalınsa zikzak deseninde. Enine hareketler yapılırsa, bu, kenarların penetrasyon derinliğinde bir artış ve kaynak oluşumundaki değişikliklerle doludur;

- ince duvarlı parçalar kaynak yapılırsa, metal yanmalarını önlemek için, dikişleri kısa yapmak ve metalin soğuması için aralarında ara vermek gerekir;

- parçalar boşluksuz monte edilirse tel veya çubuk kullanmadan kaynak yapmak mümkündür. Ancak bu durumda, kaynak havuzunun içe çökmesini önlemek için metali aşırı ısıtmamalısınız;

- kaynağın sonunda, kaynak kraterini azaltacak olan kaynak arkını uzatarak torcu düzgün bir şekilde geri çekmek gerekir;

- cihaz dikiş kraterini kaynaklama işlevine sahipse, kaynak bitirme işlemini basitleştirmek mümkündür;

- kaynak tamamlandıktan sonra, bir süre (otuz saniyeye kadar) koruyucu gaz beslemesini sürdürmek gerekir. Bu, soğutma kaynağını bir gaz perdesi bulutu içinde tutacak ve kaynağın kalitesini koruyacak olan ortam havası ürünlerinin erimiş metale girmesini önleyecektir.

Paslanmaz çelik ile bakır kaynağının zorlukları

Hidrojenin varlığı ve atmosfere salınması, paslanmaz çelikle kaynak yapmanın nihai sonucu üzerinde bir etkiye sahiptir. Bakır gözenekliliğine neden olabilir ve daha sonra kaynakta bir çatlak oluşturabilir. Hidrojenin çözünürlüğü, koruyucu gazların atmosferindeki sıcaklığa ve kısmi basınca bağlıdır. Kristalleşme sırasında bakırdaki hidrojen diğer demirlere göre iki kat daha hızlı çözünür.

Bakırda kükürt %0,1'e kadar bulunur, sıvı halde çözünür, ancak katı bakırda çözünmez. Kaynak kalitesi üzerinde önemli bir etkisi yoktur.

Yukarıda listelenen özellikler nedeniyle, bakırın paslanmaz çeliğe kaynaklanmasında bazı zorluklar vardır:

- farklı kimyasal bileşim. Bakırda bulunan hidrojen ve oksijen, kaynağın kalitesini önemli ölçüde azaltabilir.

- Farklı termal iletkenlik katsayıları (paslanmaz çelikte çok daha düşüktür).

- Farklı erime sıcaklık koşulları: paslanmaz çelik 1800 °C'de ve bakır 1085 °C'de erir ve atmosferik gazlarla aktif olarak reaksiyona girer.

- Paslanmaz çelikte bakırın çözünme katsayısı maksimum %0,4'tür.

- Çelik ve bakır arasında bir kaynak oluşumu sırasında, çelikten inklüzyonların aşırı doygunluğu nedeniyle keskin bir sınır oluşur.

- Bakır ile doldurulacak olan çelikte mikro çatlaklı bir tabaka oluşma olasılığı vardır.Bunu önlemek için kaynak arkını bakır parçanın üzerine hafifçe hareket ettirmek gerekir: bu şekilde kaynak bölgesine bakır eriyiği beslenir.

Paslanmaz çeliği saf bakırla kaynaklamak, ek inklüzyonlardan daha kolaydır. Safsızlık içermeyen böyle bir bileşim daha az yaygındır, bu nedenle kaynak yönteminin seçimi ve kaynak işleminin temel teknolojisi, diğer demir dışı metallerle aynıdır.

Bakır alaşımlarının genel özellikleri

Saf bakır oldukça nadirdir. Bu birkaç nedenden kaynaklanmaktadır. Birincisi, bu tür malzemenin yüksek bir maliyeti vardır ve ikincisi, yetersiz güç ile karakterize edilir. Bugün var olan ana bakır alaşımları şunlardır:

- bronzlar;

- Pirinç.

Pirinç, bakır ve çinko alaşımıdır. Ayrıca, mukavemet özelliklerini ve kimyasallara karşı direnci geliştirmek için bu tür alaşımlara ek bileşenler (nikel, silikon vb.) eklenebilir.

Bronzlar, çinko alaşım elementi değilse bakırın kalay, alüminyum, silikon ve diğer bileşenlerle karıştırılmasıyla elde edilen metallerdir. Bu alaşımın iki ana grubu vardır:

- Teneke;

- Safsızlık olarak krom, alüminyum, nikel, berilyum, kadmiyum, manganez içeren özel olanlar.

biraz teori

Bakır ve alaşımı (bronz ve nikel), elektrik ve ısı iletkenliği, korozyon önleyici özelliğinden dolayı birçok endüstride kullanılmaktadır. Malzemenin erime noktası 1083°C'dir. Saf bakırın ısıl iletkenliği alüminyumdan 2 kat daha yüksektir, bu nedenle argonla kaynak yaparken metalin iyi ısıtılması gerekir.

Bakır ve alaşımlar birkaç sınıfa ayrılır. Yüksek kaliteli kaynaklı bir bağlantı elde etmek için oksijeni giderilmiş veya oksijensiz bakır kullanmak daha iyidir, az oksijene sahiptirler.

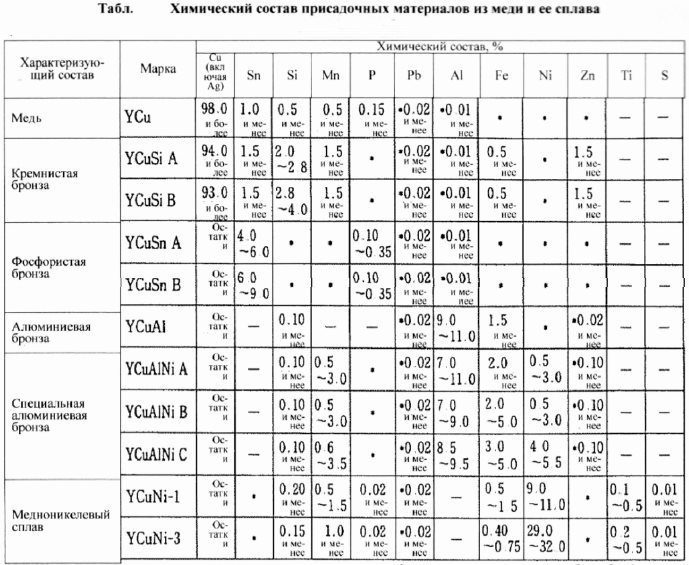

Bakırın argonla kaynağı için ana dolgu bileşimleri tabloda sunulmaktadır.

Ancak pratikte, genellikle bileşimdeki benzer metaller kullanılır (bir ev atölyesinde bulunabilir).

Ayrıca, metalin daha iyi erimesi ve füzyonu için, akı tabakasının ince bir kaplamasına sahip çubuklar kullanılır.

Malzeme hazırlama (temizlik)

Bakırın argonla kaynağı, malzeme iyice temizlenmeden yapılamaz. Herhangi bir aşındırıcı alet alınır ve kaynak yapılan alan parlatılacak şekilde temizlenir. Ayrıca, herhangi bir çözücünün yardımıyla malzeme yağdan arındırılır.

Malzeme hazırlama önemli bir prosedürdür

Bakır ürünleri temizlemek için sorumlu bir yaklaşım benimseyin - bu, bağlantının kalitesini etkiler.

Kusurları (füzyon olmayan, cüruf kalıntıları) önlemek için malzemeyi 350-600°C'ye kadar önceden ısıtın. Sıcaklık farkı ana metale, dolguya ve oluğa bağlıdır. Tecrübe ile belirlenir.

Video: Kaynak için bir gazlı bakır radyatörde bir çatlak nasıl hazırlanır.

Argon kaynağı (TIG modu)

Kaynakçılara göre bu teknoloji en iyisidir, dikişler düzgün ve dayanıklıdır. Bakırın argonla kaynağı, doğru akım tungsten elektrotu ile gerçekleştirilir. Ancak, bir alüminyum bronz alaşımı ile alternatif akımla bağlantı kurmak daha iyidir.

Cihazın mevcut ayarları, ürünün kalınlığına ve elektrot çapına göre seçilir. Yardım için tablo:

Koruyucu gazların bileşiminde argonun yanı sıra nitrojen, helyum ve bunların karışımları kullanılabilir. Bu gazların hepsinin artıları ve eksileri vardır. Ancak argon, kaynak için hala daha fazla talep görüyor.

Dolgu çubukları malzemenin bileşimine göre seçilir. Ancak genellikle bir ev atölyesinde, elektrik kablolarından veya bir transformatörden çıkarılan bakır teller kullanılır. Önceden, bakır damar ciladan zımpara kağıdı ile temizlenir ve bir çözücü ile yağdan arındırılır.

Çıkarılan dolgu telinin, kaynak için hazırlanan üründen daha düşük bir erime noktasına sahip olması iyidir.

Tecrübeli kaynakçılardan bazı ipuçları:

- katkı maddesini daima brülörün önüne yönlendirin;

- kalın bakır için argon ile kaynak, dolgu teli olmadan yapılabilir;

- metalin daha iyi yapışmasını sağlamak için brülörün zikzaklar halinde sürülmesi tavsiye edilir;

- ince malzeme, yanma olmaması için kısa dikişlerle kesintilerle pişirmek gerekir;

- cihazın “krater doldurma” işlevi yoksa, brülör kademeli olarak geri çekilmelidir (yayı uzatma);

- argon kaynağı dikişin dikey ve yatay pozisyonunda gerçekleştirilir.

Video: bakırın ısıtılması ve birleştirilmesi.

Bakır boru kaynağı

Argonlu bakır boruları bağlarken akım küçük bir değere ayarlanır. Kaynak, dikişin ayrı parçalarında, en az 1/3 örtüşme ile yavaşça gerçekleştirilir. Dolgu teli, torcun yanal hareketleri ile kenara itilir. İlke basit:

- damla - streç;

- tekrar ekleyin ve uzatın.

En iyi seçenek, darbeli kaynak işlevine sahip bir makineye sahip olmaktır. Akım, dolgu malzemesinin hızlı bir şekilde erimesi için daha fazla ayarlanabilir. Darbe uygulandıktan sonra bakırın soğuması için darbeler arasındaki süreyi ayarlayın (yanma koruması). Ayrıca işlevin zamanını da doğru bir şekilde ayarlayın - "krater doldurma".

not Her malzeme için bakır boru veya yassı mamullerin kaynağı, akımın dürtülerek seçilmesini gerektirir. Bileşimde benzer malzemeler üzerinde testlerin yapılması arzu edilir. Kaynak yapmaya karar verdiğiniz parçayı bozmanıza gerek yok.

Doğru seçilmiş bir akım, bir bakır ürünün iyi bir şekilde ısınmasını ve nüfuz etmesini sağlamalıdır. Delikler ve gözenekler olmamalıdır. Teknolojide iyi şanslar!

Bakır malzemeler, süneklik ve korozyon direnci için artan gereksinimleri olan koşullarda kullanılır. Bakırın kaynağı, artan estetik özellikleri nedeniyle çeşitli üretim alanları, dekoratif parçalar kullanılarak gerçekleştirilir. Malzemenin ısıl iletkenliği alüminyum alaşımlarından iki kat daha fazladır, bakır ürünleri birleştirmenin birçok yolu vardır. Modern teknolojiler, çalışma sırasında sıcak çatlakların, gözenekli oluşumların ve diğer standartlara uyulmamasının önlenmesini mümkün kılar.

Alüminyum ve bakırın temas kaynağı

Alüminyum-bakır bağlantıların temas kaynağı, elektrik endüstrisinde başarıyla kullanılmaktadır.

bakır pabuçlu alüminyum baraların ve alüminyum tellerin kaynağı için

bakır ipuçları. Kondansatör, kablo endüstrisinde yaygın olarak kullanılmaktadır.

alüminyum ve bakır tellerin aşağıdaki tabloda belirtilen modlara göre kaynağı:

| Kaynaklı tel çapı, mm | Kapasitör kapasitesi, mikrofarad | Kapasitör voltajı, V | Parçalar arasındaki mesafe, mm | Üzgün kuvvet, N |

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Alüminyum ve bakır boruların flaş alın kaynağı

Alüminyum ve bakır boruların birleştirme kaynağı ağırlıklı olarak soğutmada kullanılır.

sanayi. Bu durumda, kaynak işlemi sırasında alüminyumun

bakırdan çok daha fazla erir, bu nedenle alüminyumun ayarlanan uzunluğu

tüpler, yeniden akış payı dikkate alınarak gerekli uzunluktan daha uzun olmalıdır.

Tüplerin iç kısımlarındaki çapak miktarını azaltmak için

kaynak sırasında, tüpe yaklaşık 0.25 atm'lik bir basınçta nitrojen üfleyin. Hava

bu amaçla kullanılması tavsiye edilmez, tk. içerdiği oksijen

metalin oksidasyonuna katkıda bulunur.

Alın kaynağına başlamadan önce, özel bir cihazdaki borular bozulur

duvarların kalınlaşması ile 10 mm uzunluk için. için bu yaklaşım gereklidir.

eklemi işlerken önceki delik çapını elde edin, çünkü çarpıktı

kaynak sırasında oturma sırasında.

Ortak işleme, bir tornalamada kalınlaştırılmış bir yüzeyin döndürülmesini içerir.

makine ve boru deliğini raybalama. Bakır ve alüminyum kaynağı için

10-30 mm çapında ve 1.5-4 mm et kalınlığında borular, aşağıdakiler önerilir

kaynak modları:

| Özgül yağış basıncı, MN/m2 | 196-216 |

| Yağış akımı yoğunluğu, A/mm2 | 500 |

| Yeniden akış sırasında akım yoğunluğu, A/mm2 | 240 |

| Ortalama erime hızı, mm/s | 12-15 |

| Yerleşme hızı, mm/sn | 100-120 |

| Alüminyum boru erime değeri, mm | 8-10 |

| Bakır boru için ödeme miktarı, mm | 2-8 |

| Toplam taslak miktarı, mm | 3,5-5 |

| Kaynak süresi, s | 1,1-1,2 |

Eklemin kırılmasında, alüminyum parçacıklarının bakıra dahil olduğu gözlemlenebilir. Kapanımlar

Bakır alüminyuma dönüşmez.

Ek ilgili malzemeler:

|

Kaynak |

Gaz bronz kaynakİletişim bakır kaynağıKaynak nikel ve nikel alaşımlarıKaynak alüminyum ve alaşımları |

Ark kaynağı ile yapıştırma

Yüksek kaliteli dikişler elde etmek için, üretimde ve evde genellikle elektrik kaynağı kullanılır. Karbon, yanmaz tungsten ve molibden, bakır veya bronz elektrotlar kullanılarak çalışmalar yapılır. Bakır oksit oluşumuna karşı koruma sağlamak için, yüksek sıcaklığın etkisi altında koruyucu bir atmosfer oluşturan özel bir akı veya kaplama kullanılır.

Eserin genel özellikleri:

Bakır ürünleri kaynak yapmak, çelikle çalışmaktan daha fazla akım gerektirir.

- çelikle çalışırken olduğundan daha büyük bir akım kullanın;

- kenarları metalik bir parlaklığa kadar önceden temizleme veya nitrik asitle aşındırma, ardından suyla durulama;

- parçalar, boşluklar oluşmayacak şekilde sıkıca bağlanır;

- kenarlar 90 ° 'de açılır;

- kalınlığı 1 ila 3 mm olan levhaların kenarları boncukludur, dolgu teli kullanılmaz;

- 6 mm'den daha kalın olan parçalar kaynaktan önce 300-400 ° C'ye ısıtılır;

- işten sonra, dikişler ve geçiş bölgeleri dövülür ve 6 mm'ye kadar metal soğuk, daha kalın dövülür - 200-300 ° C'ye ısıtıldığında, metal kırılgan hale geldiğinden daha yüksek ısıtmak imkansızdır;

- parçalar daha sonra 550-600°C'ye ısıtılarak ve ardından soğuk suda hızla soğutularak tavlanır.

Karbon elektrotların uygulanması

Çalışma modu:

Voltajı 40-55 V olan bir doğru polarite akımı kullanılır, pişirme sırasında ark 10-15 mm olmalıdır. Kaynak, fosfor katkısı içeren saf (elektrolitik) bakır veya bronzdan yapılmış tel kullanılarak mümkün olan en kısa sürede gecikmeden gerçekleştirilir. Elektrotun eğimi 70-80 °, bar - 30 ° olmalıdır. Katkı, kaynak havuzuna indirilmemeli, erimiş bakırın dikişe damlaması için elektrotlar ve parçalar arasında tutulmalıdır.

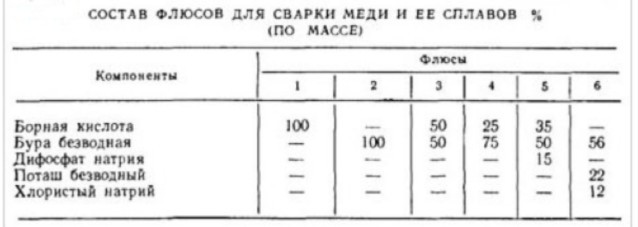

Koruyucu akıların bileşimi

Metal elektrotların kullanımı

Kaynak için elektrotlar bakır veya bronzdan kullanılır.

Bakır ve alaşımlarının kaynağı için, bir oksijen giderici ile kaplanmış bakır veya bronzdan yapılmış elektrotlar kullanılır.

Dikişin arka tarafının daha iyi oluşması için bakır bir astar üzerine kaynak yapılır. Bu yöntemle levhaların kalınlığı 4 mm'den fazla olmamalıdır. Ayrıca, astar ile parçalar arasındaki mesafenin yarım milimetreden fazla olmadığını dikkatlice izlemek gerekir.

Elektrot kaplamanın yapıldığı aynı oksijen gidericiyi dikişin altına astar oluğuna dökerek parçaları kaynaklamak daha kolaydır.

Çalışma modu

Pişirirken, elektrik ark yöntemiyle pişirme yaparken kullanılan akıların aynıları kullanılır. Flux #4 deoksidizer içermeyen tel ile kullanılır.

Daha gelişmiş bir yöntem, gaz kaynağında BM-1 gaz akısının kullanılmasıdır. Aynı zamanda brülör ucu ısıtma ve pişirme hızını düşürmemek için bir numara daha alınır.

Bakır ve alaşımlarının kaynak teknolojisi: bronz, pirinç - toz akıyı asetilen ile emen ve doğrudan brülör alevine besleyen özel olarak tasarlanmış bir aparat KGF-2-66'nın kullanılmasıyla büyük ölçüde basitleştirilmiştir.

Birleştirmeden sonra, ark kaynağında olduğu gibi, gerekirse dikiş dövülür ve tavlanır.

Kaynak teknolojisine tam olarak uyulursa, ürünün tüm çalışma süresi boyunca güvenilir şekilde kullanılmasını sağlayacak en kaliteli dikişler elde edilir.

Bakır, modern ev ve apartmanların mühendislik sistemlerinin yapımında yaygın olarak kullanılmaktadır.Güvenilirliği, korozyona karşı direnci, esnekliği ve plastisitesi nedeniyle su temini, ısıtma, iklimlendirme, soğutma ve gaz temini için başarıyla kullanılmaktadır.

Bakır kaynağı hem endüstriyel hem de evsel koşullarda yapılabilecek en dayanıklı bağlantıdır. Saf bakır 1083 derecelik bir sıcaklıkta erir, ancak safsızlıkların varlığına bağlı olarak malzemenin hem fiziksel hem de kimyasal özellikleri değişir.