Fabrika armatürleri olmadan boru bükme yöntemleri

Ev koşullarında, inşaat işleri veya gaz boru hatlarının montajı sırasında boru boşluklarını bükmek genellikle gerekli hale gelir. Aynı zamanda, bir kerelik operasyonlar için fabrika boru bükücülerinin satın alınması için finansal kaynakları harcamak ekonomik olarak mümkün değildir, çoğu bu amaçlar için basit ev yapımı cihazlar kullanır.

Çelik borular

Çelik, deforme edilmesi çok zor olan oldukça sert ve dayanıklı malzemelere aittir, konfigürasyonunu değiştirmenin ana yöntemi, aynı anda fiziksel etkiye sahip bir dolgu maddesi ile ısıtılmış halde bükülmektir. İnce duvarlı paslanmaz çelikten yapılmış borular için, küçük bir bükülme yarıçapına sahip uzun bir kesit elde etmek için aşağıdaki teknoloji kullanılır:

- İş parçasını dikey olarak yerleştirin, bir ucunu bir mantarla kapatın ve içine çok ince kuru kum dökülür, tamamen doldurulduktan sonra mantar diğer taraftan sokulur.

- Gerekli çapta bir boru veya alçak bir dikey kolon bulun ve boru ucunu yüzeyine sağlam bir şekilde sabitleyin.

- Parça, şablonu çevirerek veya etrafından geçerek boru ekseni etrafına sarılır.

- Sarıldıktan sonra uç serbest bırakılır ve kavisli kısım şablondan çıkarılır, tapalar çıkarılır ve kum dökülür.

Pirinç. 11 Bir bakır borunun doğru bükülme yarıçapı nasıl elde edilir

Bakır borular

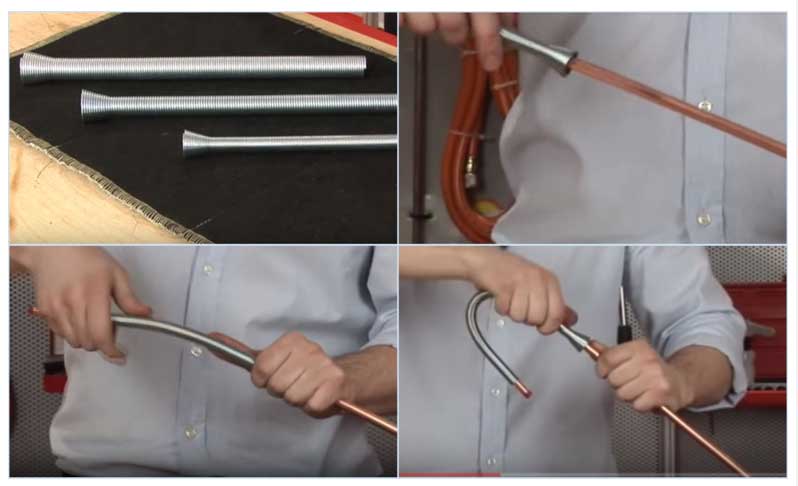

Bakır çelikten daha yumuşak bir malzemedir, ısıtıldığında veya içine dökülen kum yardımıyla bükülmesi de uygundur. Bükme için ev tipi bir mandrel yerine de kullanabilirsiniz - yoğun kalın bobinlere sahip çelik bir yay ve iş parçasından biraz daha küçük bir kesit. Çalışma sırasında eleman içeriye sokulur ve deformasyonun yapıldığı noktada bulunur ve gerekli işlemler yapıldıktan sonra dışarıya kolayca çıkarılır. Ancak kısa yollarda etkili olan ve uygulanan kuvveti yüzeye eşit olarak dağıtarak çalışan özel yaylı boru bükücü (bu ürünler dağıtım şebekesinden satın alınabilir) ile bakır boruları bükmek çok daha kolaydır. Yay cihazı aşağıdaki gibi çalışır:

- Yay, borunun üzerine doğru yere konur, ardından boru ile birlikte manuel olarak bükülür.

- Daha fazla bükülme ile yay hareket ettirilir ve başka bir noktada bir bükülme yapılır.

- İşlem tamamlandıktan sonra yay parçası yardımcı alet kullanılmadan dışarıdan kolayca çıkarılır.

Bir diğer popüler malzeme, torç ısısıyla bükülmesi daha kolay olan alüminyumdur.

Pirinç. 12 Alüminyum makine olmadan borular nasıl bükülür

Metal-plastik borular

Evet, evde metal-plastik boruları bükmek için bir iç veya dış yay (iletken) kullanılır. Çalışma teknolojisi, bakır boru ile yapılan işlemlere benzer, bükülürken, ürüne zarar vermemek için yarıçapta izin verilen sınırlara uyulmalıdır.

plastik borular

Plastik boruların konfigürasyonunu değiştirmek için ana unsur bir bina veya ev tipi saç kurutma makinesidir, işi kolaylaştırmak için kum kullanılabilir. Karmaşık şekilli ürünler aşağıdaki gibi bükülür:

- Kendinden kılavuzlu vidalar, iş parçasının istenen konfigürasyonuna göre bir tornavida kullanılarak ahşap bir plaka üzerine vidalanır.

- Boru ucu iki vida arasına sokulur ve boru duvarı saç kurutma makinesi ile ısıtılarak ürünün belirli bir rota boyunca dönüşlü ve esnek yönü sağlanır.

- İşin sonunda vidalar sökülür ve iş parçası çıkarılır.

Pirinç. 13 Dış ve iç iletkenli metal-plastik boruları bükme yöntemleri

Başka bir basit teknoloji kullanabilirsiniz:

- Plastik boruya kum dökün ve uçlarını sıkıca kapatın.

- Ürün kaynar suda bir süre bekletilir ve daha sonra yüzeye çıkarılır.

- İş parçasına istenilen şekli verin, istediğiniz pozisyonda sabitleyin ve soğumasını bekleyin.

Pirinç. 14 Plastik elemanlar nasıl bükülür

Gerekli bükülme yarıçapını elde etmek için mevcut endüstriyel ve evsel yöntemler, bu işlemlerin çeşitli çaplarda herhangi bir malzeme ile yapılmasına izin verir. Çalışmayı gerçekleştirmek için, hidrolik ünitelerin sıklıkla kullanıldığı manuel veya elektromekanik çalışma prensibine sahip özel cihazlar kullanılır. Evde, etkili bükme yöntemleri, özel yayların kullanılması ve ürünlerin gaz brülörleri veya ev tipi saç kurutma makinesi (plastik bükerken) ile ısıtılmasıdır.

GOST 17365-71 Soğuk damgalama el kitabı

Minimum boru bükme yarıçapı R olmalıdır:

- dış çapı 20 mm'ye kadar olan borular için, en az…2.5D

- dış çapı 20 mm'den fazla, ... 3.5D'den az olmayan borular için (burada D, borunun dış çapıdır).

Boru kıvrımlarının olduğu yerlerde duvarların incelmesi ve kavisli bölümlerin düz olanlara geçişi aşağıdakileri aşmamalıdır:

- çelik borular için - orijinal et kalınlığının %20'si

- alüminyum alaşımlı borular için - orijinal duvar kalınlığının %25'i.

Saclardan damgalanmış boruların duvarlarının incelmesi, orijinal sac kalınlığının %15'ini geçmemelidir.

En küçük bükülme yarıçapı

Boru ekseni boyunca bükülme yarıçapları. Doldurmadan veya eritmeden bükme. Daha küçük büküm yarıçapları için büküm ergitme veya dolgu ile yapılmalıdır.

Tanımlar: D - boru çapı; S - boru et kalınlığı

İçindekiler tablosuna

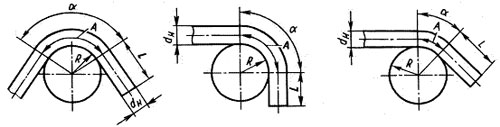

Bükülmüş boruların düz bölümlerinin en küçük yarıçapları ve en küçük uzunlukları, Şek. bir.

Bükülmüş boru A bölümünün uzunluğu aşağıdaki formülle belirlenir:

R en küçük bükülme yarıçapı olduğunda, mm; dn boruların dış çapıdır, mm.

Bükme yarıçapı seçerken mümkün olduğunca soğuk bükme tercih edilmelidir.

Borunun düz bölümünün en kısa uzunluğu Lmin, bükülürken borunun ucunu kelepçelemek için gereklidir.

Sırasıyla GOST 617-90 ve GOST 494-90'a göre üretilen bakır ve pirinç boruların bükülme yarıçapları (bkz. Şekil 1)

Dış çap dn

En küçük bükülme yarıçapı R

Düz bölümün en küçük uzunluğu Lmin

GOST 3262-75'e göre üretilen çelik su ve gaz borularının bükülme yarıçapları (bkz. Şekil 1)

Koşullu geçiş Dy

Dış çap dn

En küçük bükülme yarıçapı R

Düz bölümün en küçük uzunluğu Lmin

Sıcak

Soğuk

Çelik boruların çaplarına ve et kalınlıklarına göre bükülme yarıçapları Boyutlar, mm

Boru çapı, d

Duvar kalınlığında en küçük bükülme yarıçapı

VE. Anuryev, Tasarımcı-makine üreticisinin El Kitabı, cilt 3, s. 368-369., Moskova 2001

İzin Verilen Minimum Yarıçap Nasıl Hesaplanır

Kritik bir deformasyon derecesinin ortaya çıktığı borunun minimum bükülme yarıçapı oranı belirler:

- Rmin, ürünün mümkün olan minimum bükülme yarıçapı anlamına gelir;

- S, boru hattının sahip olduğu kalınlığı (mm olarak) belirtir.

Bu nedenle, medyan boru ekseni boyunca yarıçap: R=Rmin+0.5∙Dn'dir. Burada Dn, yuvarlak çubuğun nominal çapı anlamına gelir.

Minimum bükülme yarıçapını doğru bir şekilde hesaplamak için bir ön koşul, oranı dikkate alma ihtiyacıdır:

- Kt, ince duvarlı ürünlerin katsayısı anlamına gelir;

- D, boruların dış çapını gösterir.

Bu nedenle, izin verilen minimum bükülme yarıçapını hesaplamak için evrensel formül:

Belirtilen yarıçap, yukarıdaki formülle elde edilen değerden büyük olduğunda, o zaman soğuk boru bükme yöntemi

. Hesaplanan değerden az ise malzeme önceden ısıtılmalıdır. Aksi takdirde, bükme sırasında duvarları deforme olur.

- O zaman, özel bir alet kullanmadan içi boş bir çubuğun izin verilen minimum bükülme yarıçapı şöyle olmalıdır: R ≥9,25∙((0,2-Kt)∙0,5).

- Minimum bükülme yarıçapı hesaplanan değerden küçük olduğunda, mandrel kullanılması zorunludur.

Boşaltmadan sonra boruların bükülme yarıçapının düzeltilmesi, geri yaylanma (doğrultma ataleti) dikkate alınarak aşağıdaki formülle hesaplanır:

- Mandrel bölümü anlamına gelir;

- Ki, belirli bir malzeme için elastik deformasyon katsayısıdır (referans kitabına göre).

- 4 cm'ye kadar geçişi olan bir çelik, bakır boru için elastik deformasyonun yaklaşık bir hesaplaması için 1,02 katsayı değeri varsayılır.

- 4 cm'den büyük iç çapa sahip analoglar için bu rakam 1.014'e eşit olacaktır.

Borunun dönme yarıçapını dikkate alarak malzemenin bükülmesi gereken açıyı tam olarak bilmek için aşağıdaki formül uygulanır:

- ∆c, medyan eksenin dönme açısıdır;

- Ki, referans kitabına göre geri esneme katsayısıdır.

İstenen yarıçap, içi boş çubuğun enine kesitinden 2-3 kat daha büyük olduğunda, 40-60'lık bir geri esneme katsayısı alınır.

Videoyu izle

Hayatta ve endüstride almak için bir cihazın bir borusunun bükülme yarıçapı

İnşaat pazarında, en basit yaylardan hidrolik beslemeli karmaşık elektromekanik makinelere kadar boruları bükmek için bireysel kullanım için çok sayıda cihaz bulabilirsiniz.

Manuel boru bükücüler

Bu sınıftaki boru bükücüler düşük maliyetlidir, basit bir tasarıma, düşük ağırlığa ve boyutlara sahiptir, iş parçasının bükülme işlemi, işçinin fiziksel çabası nedeniyle gerçekleşir. Çalışma prensibine göre endüstri tarafından üretilen el tipi üniteler aşağıdaki kategorilere ayrılabilir.

Kaldıraç. Bükme, uygulanan kas eforunu azaltan büyük bir kaldıraç tarafından üretilir. Bu tür cihazlarda, iş parçası belirli bir şekil ve boyutta (zımba) bir mandrel içine yerleştirilir ve bir kol yardımıyla ürün şablon yüzeyinin etrafına sarılır - sonuç olarak belirli bir profilin bir elemanı elde edilir. Kol cihazları, 180 derecelik bir eğrilik yarıçapı elde etmenizi sağlar ve küçük çaplı yumuşak metal borular (1 inç'e kadar) için uygundur. Çeşitli boyutlarda yuvarlama elde etmek için değiştirilebilir zımbalar kullanılır, çalışmayı kolaylaştırmak için birçok model bir hidrolik tahrik ile donatılmıştır.

Pirinç. 7 El tipi tatar yayı ataşmanları

Tatar yayı. Çalışma sırasında, iş parçası iki silindir veya durdurucu üzerine yerleştirilir ve belirli bir şekil ve bölümdeki zımbanın durakları arasındaki yüzeyindeki basınçla bükülme meydana gelir. Üniteler, bir çelik borunun veya demir dışı metal boşlukların bükülme yarıçapını ayarlamanıza izin veren değiştirilebilir zımba nozullarına ve hareketli durduruculara sahiptir.

Bükme pabucu, vida dişlisi, manuel enjeksiyonlu hidrolik sıvı basıncı veya elektrikle çalıştırılan hidrolik ile hareket ettirilebilen bir çubuğa monte edilmiştir. Bu tür cihazlar, çapı 100 mm'ye kadar olan yumuşak malzemelerden yapılmış boruların bükülmesine izin verir.

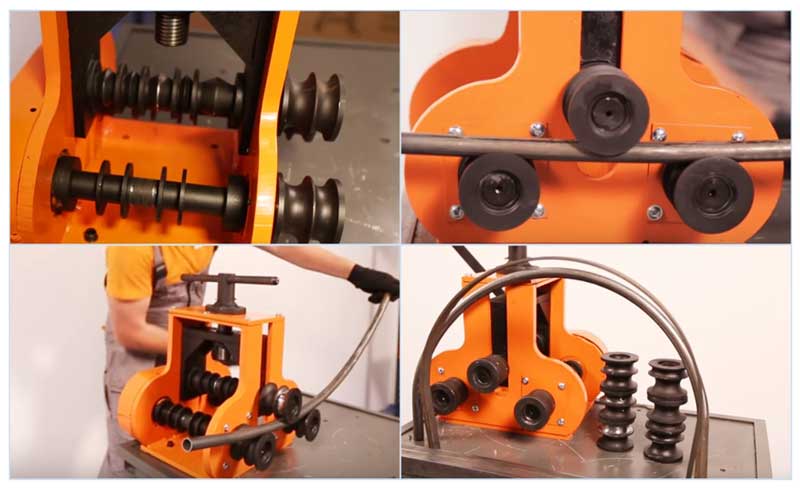

Üç silindirli üniteler (boru bükme silindirleri). Günlük hayatta ve endüstride en çok kullanılan boru büküm üniteleridir, soğuk haddeleme prensibi ile çalışırlar. Yapısal olarak, iş parçasının monte edildiği akışlarda iki silindir şeklinde yapılırlar, üçüncü silindir kademeli olarak yüzeye çıkar ve aynı anda ürünü farklı yönlerde yuvarlar. Sonuç olarak, iş parçası, diğer manuel boru bükücülere göre daha büyük bir bölüm kırışmadan deforme olur.

Ünitenin ayırt edici bir özelliği, küçük bir eğrilik yarıçapı elde etmenin imkansızlığıdır (normal değer, iç çapın 3-4'ü kadardır).

Yukarıdaki cihazların tümü mandrelsiz birimlerdir, bu nedenle ince duvarlı ürünleri bükerken etkisizdirler, ayrıca duvarların kaynaklı bir bağlantısı olan iş parçalarıyla çalışırken kullanılması da istenmez - plastik deformasyon sırasında, bireysel bölümleri açmak mümkündür dikişin.

Pirinç. 8 Boru bükme ruloları

Elektromekanik boru bükücüler

Elektromekanik üniteler ağırlıklı olarak endüstride kullanılır ve aşağıdaki teknolojik süreçleri sağlar.

Çıplak bükme. İş parçaları ile çalışırken, 3 - 4 D büküm yarıçapları için, mobilya ve inşaat endüstrileri, ana boru hatları için kalın cidarlı boruları bükebilen makineler kullanılır. Makineler, diğer tiplere kıyasla en basit tasarıma ve kontrole sahiptir, küçük genel boyutları ve ağırlığı ile ayırt edilirler.

Güçlendirici işleme.Taşıyıcıyı ek bir ünite ile ilerletmek için özel bir teknoloji ile çalışan üniteler, duvarları incelmeden karmaşık kıvrımlar elde etmek için tasarlanmıştır. Termik enerji mühendisliği, kazan ve su ısıtma endüstrilerinde çeşitli şekillerde bobinlerin imalatında kullanılırlar.

Dorn bükme. Bu tip üniteler, 120 mm'ye kadar dış çapa sahip ince duvarlı elemanların yüksek kalitede bükülmesine izin verir. Endüstriyel makineler sayısal kontrollü otomatik veya yarı otomatik olabilir.

Üç rulo bükme. Tasarım, herhangi bir metal ve alaşımı bükmek için yaygın olarak kullanılır, çok yönlüdür: yuvarlak veya dikdörtgen profil, köşeler ve düz plakalarla mükemmel bir iş çıkarır. Ünitenin çok yönlülüğü, farklı tipte çalışma yüzeyleri ve boyutları olan merdanelerin değiştirilmesiyle sağlanır.

Bu ünitenin yardımıyla, aynı büyük eğrilik yarıçapına sahip büyük uzunluktaki elemanları bükmek uygundur.

Pirinç. 9 Endüstriyel boru bükücüler

Metal-plastik borular

Metal-plastik borular yayıldıkça, birçok kişi bunları olası tüm iletişimlerde kullanmaya başladı. Güvenilir, pratik, ucuz ve kurulumu kolaydır. Ama metal-plastik borular nasıl bükülür? Bunu yapmak için, basit el emeği (borudaki metal yumuşaksa) veya bir yay kullanarak bükme yöntemi (yukarıda tartışılmıştır) kullanılır. Metal-plastik bir borunun her 2 santimetrede 15 dereceden fazla bükülmemesi şartının yerine getirilmesi zorunludur. Bu parametre ihmal edilirse, büyük miktarda hasar nedeniyle boru basitçe kullanılamaz hale gelebilir.

Yuvarlak, kare ve dikdörtgen kesitlerin davranışı, tahribat türleri

- İncelen dış duvar, borunun orta eksenine doğru yönelen bir çıkıntıya doğru çekilir. Bu, kesitinin deforme olmasına neden olur.

- Ürünün çekme dayanımı aşıldığında dış bükülme düzlemi boyunca kırılır.

Kare ve dikdörtgen profiller nasıl davranır:

- Tüp duvarları, dirseğin hem dış hem de iç düzleminde maksimum basınç ve çekme gerilimine maruz kalır.

- Malzemenin deformasyon eğilimi artar, ustanın bunları kontrol etmesi zordur.

- Bükümün iç kısmındaki profil malzemesi dikey olarak genişleme eğilimindedir. Aynı zamanda ürünün ucu boyunca yatay olarak akar. Bu gerilimler dikey olarak düzenlenmiş boru duvarlarını girintilidir. Bu durumda, enine kesitin karesi deforme olur. Bir yamuk konfigürasyonu elde eder.

- Dikdörtgen ve kare şeklin enine kesiti, bükme ve sıkıştırma çeneleri arasında sıkıştırma kuvvetlerini iyi iletmez.

- Profil, bükümün başlangıcında blok boyunca kayma eğilimindedir. Aynı zamanda, ovalayabilir, bu da ekipmanın aşınmasına neden olur.

Dairesel kesitli bir malzemenin büküldüğünde davranışı:

- Malzeme, en yüksek gerilimli alanlarda daha az deforme olur. Maksimum sıkıştırma/uzama yerleri, merkez hattının enine kesite tanjantı boyunca yer alır.

- Yuvarlak şekil, bükme sırasında metalin her yöne eşit şekilde yayılmasını sağlar. Bu sihirbaz sayesinde malzeme deformasyon süreçlerini kontrol etmek daha kolaydır.

- Yuvarlatılmış kesiti sayesinde boru, bükme ve sıkıştırma çeneleri arasında kuvvetleri iyi bir şekilde aktarır.

- Yuvarlak boruları yarıçap boyunca bükerken, pratik olarak alet içinde kaymazlar.

Boru bükme yöntemleri ve faydaları

Boru bükme, boru hattı yönünde istenen dönüşün iş parçasına fiziksel etki ile oluşturulduğu bir teknolojidir, yöntemin aşağıdaki avantajları vardır:

- Azaltılmış metal tüketimi, hatta adaptör flanşları, kaplinler ve branşman boruları yoktur.

- Kaynaklı bağlantılara kıyasla boru hatlarının montajı sırasında daha düşük işçilik maliyetleri.

- Değişmeyen profil bölümü nedeniyle düşük hidrolik kayıplar.

Pirinç. Boru bükücüler için 3 Mandreller

- Kaynakla karşılaştırıldığında değişmeyen metal yapısı, fiziksel ve kimyasal parametreleri.

- Yüksek kaliteli sızdırmazlık, hat, kırılma ve ek yeri olmayan üniform bir yapıya sahiptir.

- Otoyolun estetik görünümü

İki ana bükme teknolojisi vardır - sıcak ve soğuk bükme, fikstürler ve yöntemler aşağıdaki kategorilere ayrılabilir:

- Fiziksel darbenin türüne göre boru bükme ünitesi mekanik veya hidrolik tahrikli manuel ve elektrikli olabilir.

- Bükme teknolojisine göre - mandrel (özel iç koruyucular yardımıyla bükme), mandrelsiz ve silindirli haddeleme makineleri.

- Profile göre - metal profilli dikdörtgen veya yuvarlak ürünler için kurulumlar.

Pirinç. 4 Sıcak boru bükme yöntemleri

sıcak bükme

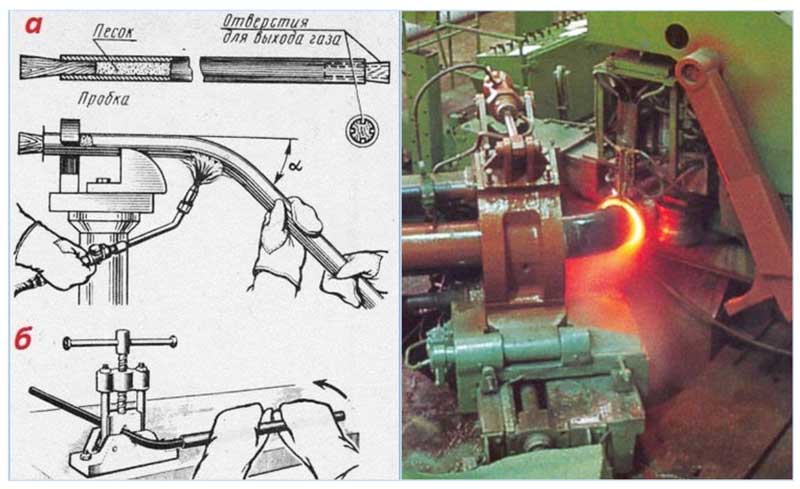

Günlük yaşamda popüler olan teknoloji, boru bükücünün olmadığı veya soğuk bir şekilde çalışmanın mümkün olmadığı durumlarda kullanılır, süreç birkaç işlemden oluşur:

- İş parçası, kuru halde yabancı kalıntılar olmadan nehir ince taneli tohumlu kumla doldurulur. Bunun için bir ucundan tapa takılır, kum dökülür ve diğer taraftan delik kapatılır.

- Aşırı yanmayı önlemek için bükme yeri 900 dereceden fazla olmayan bir sıcaklığa ısıtılır ve parçanın yuvarlak şablonun etrafına kademeli olarak düzgün bir mekanik sargısı gerçekleştirilir.

- İşlem sonunda tapalar çıkarılır ve iş parçasından kum dökülür.

Yuvarlak borular için soğuk bükme yöntemleri

Soğuk yöntemlerin sıcak teknolojilere göre yadsınamaz avantajları vardır: metalin yapısını bozmazlar, daha verimlidirler ve daha az maliyet gerektirirler. Soğuk bükme ile aşağıdaki kusurlar meydana gelir:

- profilin dışından boru bölümünün küçültülmesi;

- iç kısımda bir oluk şeklinde kıvrımda eğrilik;

- boruların kıvrımlarında profil şeklini yuvarlaktan ovale değiştirmek.

Pirinç. 5 Günlük yaşamda metal profilden boşlukları bükme

Çoğu zaman, bu tür kusurlar, ince duvarlı boruların deformasyonu sırasında meydana gelir, bu nedenle, onlarla yapılan işlemler sırasında, bir iç koruyucu kullanılır - iç boşluğa yerleştirilmiş bir mandrel.

Mandrel, küresel veya yarım küresel bir şeklin kenarında hareketli bölümlere sahip sert bir çubuktan oluşan bir cihazdır. Çalıştırmadan önce cihaz, hareketli elemanları bükülme noktasında olacak şekilde iş parçasının iç boşluğuna yerleştirilir, işlemin sonunda mandrel bitmiş elemandan çıkarılır ve işlem tekrarlanır.

Boru bükme yarıçapları

Boru bükme yarıçapları

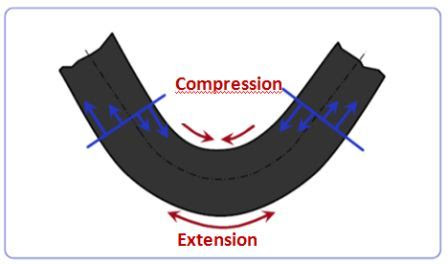

Boru bükme, dış yüklerin etkisi altında borunun geometrik ekseninin eğiminin değiştiği teknolojik bir süreçtir. Bu durumda boru duvarlarının metalinde elastik ve elastik-plastik deformasyonlar meydana gelir. Kamberin dış kısmında çekme gerilmeleri, iç kısmında ise basma gerilmeleri meydana gelir. Bu gerilmeler sonucunda borunun bükülme eksenine göre dış duvarı gerilir ve iç duvar sıkıştırılır. Boruyu bükme sürecinde, kesit şeklinde bir değişiklik meydana gelir - borunun ilk halka şeklindeki profili oval bir şekle dönüşür. Kesitin en büyük ovalliği, bombenin orta kısmında gözlenir ve bombenin başına ve sonuna doğru azalır. Bu, eğilme sırasında en büyük çekme ve basınç gerilmelerinin bükümün orta kısmında meydana gelmesiyle açıklanır. Bükümdeki bölümün ovalliği aşağıdakileri geçmemelidir: 19 mm'ye kadar çapa sahip borular için -% 15, 20 mm veya daha fazla çapa sahip borular için -% 12,5. Q bölümünün yüzde olarak ovalliği aşağıdaki formülle belirlenir:

burada Dmax, Dmin, Dnom, dirsekteki boruların maksimum, minimum ve nominal dış çaplarıdır.

Özellikle ince cidarlı borular için bükülme sırasında ovallik oluşumuna ek olarak, bazen dirseğin içbükey kısmında kıvrımlar (oluklar) ortaya çıkar. Ovallik ve buruşma, akış alanını azalttığı, hidrolik direnci artırdığı ve genellikle boru hattının tıkanma ve artan korozyon alanı olduğundan boru hattının çalışmasını olumsuz etkiler.

Gosgortekhnadzor gerekliliklerine göre, çelik boruların, dirseklerin, kompansatörlerin ve boru hatlarının diğer bükülmüş elemanlarının bükülme yarıçapları en az aşağıdaki değerlerde olmalıdır:

kum ve ısıtma ile ön doldurma ile bükerken - en az 3.5 DH.

boru bükme makinelerinde soğuk halde zımparalamadan bükerken - en az 4DH,

yarı oluklu kıvrımlarla (bir tarafta) kum doldurmadan, gaz brülörleriyle veya özel fırınlarda ısıtıldığında - en az 2,5 DH,

sıcak çekme veya damgalama ile yapılan kavisli bükümler için en az bir DH.

Bükme yöntemi, duvarın, hesaplamanın gerektirdiği kalınlığın en fazla %15'i kadar inceltilmesini garanti ediyorsa, ilk üç paragrafta belirtilenlerden daha az bükülme yarıçapına sahip boruların bükülmesine izin verilir.

Boru tedarik depoları ve tesislerinin yanı sıra kurulum yerlerinde aşağıdaki ana boru bükme yöntemleri kullanılmaktadır: boru bükme makinelerinde ve fikstürlerinde soğuk bükme, fırınlarda veya yüksek frekanslı akımlarda ısıtmalı boru bükme makinelerinde sıcak bükme, kıvrımlı bükme , sıcak kum dolu durumda bükme.

Bükülmüş bir eleman elde etmek için gerekli olan L borusunun uzunluğu aşağıdaki formülle belirlenir:

L = 0.0175 Ra + l,

burada R boru bükülme yarıçapıdır, mm;

α—boru bükme açısı, derece;

l - bükme sırasında boruyu kavramak için gerekli olan 100-300 mm uzunluğunda düz bir bölüm (ekipmanın tasarımına bağlı olarak).

1. Boru bölümünün ovalliği için toleransları adlandırın.

2. Ovallik yüzde olarak nasıl hesaplanır?

3. Boruları çeşitli şekillerde bükerken Gosgortekhnadzor gereksinimlerine göre hangi bükülme yarıçaplarına izin verilir?

4. Bükülmüş bir eleman elde etmek için borunun uzunluğu nasıl belirlenir?

"Boru işleme" bölümünün tüm malzemeleri :

● Boru temizleme ve düzleştirme

● Boru uçlarının, fitinglerin ve deliklerin flanşlanması

● Borularda diş açma ve diş çekme

● Boru bükme yarıçapları

● Soğuk boru bükme

● Sıcak boru bükme

● Boru uçlarının kesilmesi ve işlenmesi

● Demir dışı boruların işlenmesi

● Plastik ve cam boru işleme

● Fitinglerin hazırlanması ve revizyonu

● Boru atölyelerinde ve atölyelerde conta üretimi

● Boru işleme için güvenlik düzenlemeleri

Web sitemizde sac bükme hakkında çok daha fazla bilgi bulacaksınız Bir bükme makinesinin çalışmasını dijitalleştirme makalesini okuyun

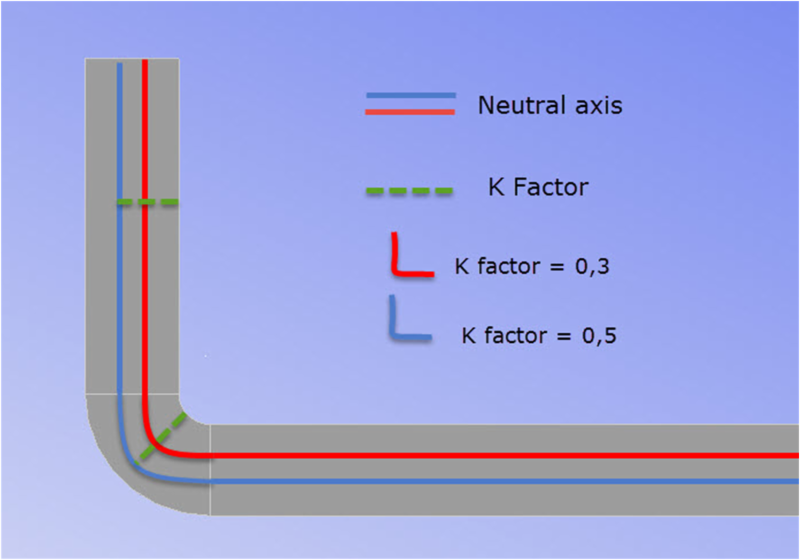

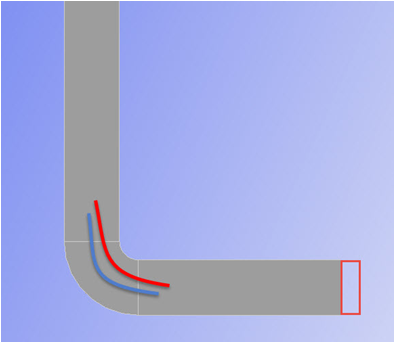

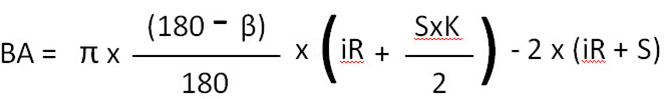

K faktörü (nötr hat faktörü)

Bir sac bükme makinesinde bükerken, metal sacın iç tarafı sıkıştırılırken, dış taraf ise tam tersine gerilir. Bu, tabaka üzerinde liflerin ne sıkıştırıldığı ne de gerilmediği bir yer olduğu anlamına gelir. Bu yere "nötr hat" denir. Kıvrımın iç kısmından nötr çizgiye olan mesafe, nötr çizginin konum faktörü olan K faktörü olarak adlandırılır.

Her malzeme türü için sabit olduğundan bu faktörü değiştirmek mümkün değildir. Kesir olarak ifade edilir ve K-faktörü ne kadar küçükse, nötr çizgi levhanın iç yarıçapına o kadar yakın olacaktır.

K faktörü = ince ayar

K-faktörü değeri, slab stokunu belki de parça yarıçapı kadar etkilemez, ancak stok hesaplamalarında ince ayar yapılırken dikkate alınmalıdır. K faktörü ne kadar küçükse, malzeme o kadar fazla gerilir ve "dışarı itilir", bu da iş parçasının "daha büyük" olmasına neden olur.

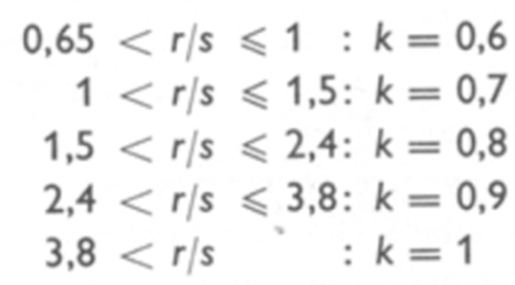

K faktörü tahmini

Çoğu durumda, döşeme stok hesaplamaları yaparken K faktörünü tahmin edebilir ve ayarlayabiliriz.

Seçilen V-çentik üzerinde birkaç test yapmak ve parçanın yarıçapını ölçmek gerekir. K faktörünü daha doğru hesaplamanız gerekirse, aşağıdaki bükülme K faktörü formülünü kullanabilirsiniz:

Örnek çözüm:

B = 150 + 100 + 60 + BA1 + BA2

K faktörü tahmini

B1: R/S=2 => K=0.8

B2: R/S=1,5 => K=0,8

Her iki kıvrım da 90°'den küçük veya eşittir:

bu şu anlama gelir:

B1 = 3.14 x 0.66 x (6 + ((4×0.8)/2) – 2 x 10

B1 = -4.25

B2 = 3,14 x 0,5 x (8 + ((4×0,8)/2) – 2 x 12

B2 = -8.93

Toplam:

B = 150 + 100 + 60 + (-4,25) + (-8,93)

B= 296,8 mm

Yöntemin yazarı: Julio Alcacer, Uluslararası Satış Müdürü Rolleri Abkant Pres Araçları

Dreambird'ün yorumu

Modern imalatta sac işleme, genellikle hassas boyutsal doğruluğun kritik olduğu parçaları üretmek için kullanılır. Ayrıca, üretim hızının çok önemli olduğu ve bir alt yüklenicinin parça üretimi için sipariş alıp almadığını belirlediği bir ortamda, üreticiler manuel maliyetlendirme yaparak, çeşitli testler yaparak ve hataları düzelterek zaman kaybetmekten kaçınmaya çalışırlar. Makalede kullanılan yöntem kuşkusuz doğru kabul edilebilir ve içinde sunulan formüller faydalıdır, ancak hesaplamalarda sürekli kullanımları üretimde ek zaman maliyetlerine yol açar.

Günümüzün abkant presleri genellikle CNC standları ile donatılmıştır ve belirli bir ürün için bükme sırası, ürünün tasarımından hemen sonra bilgisayarda ayarlanabilir. Hazır bir düz raybalanmış geometri dosyası varsa, bunu gerçekleştirmek için gereken bükme sırası, bu dosyayı doğrudan özel bir bükme CAD/CAM çözümüne aktardıktan sonra bilgisayarda da hesaplanır.

Radan'ın sac CAD/CAM paketinin bir parçası olan Radbend'in son teknoloji bağımsız yazılım çözümü, bu nitelikte dünyanın önde gelen uygulamasıdır. Makalede sunulan tüm hesaplamalar Radbend'e algoritmalar şeklinde dahil edilmiştir ve manuel hesaplamalar gerektirmez. Parça, Radbend ortamında gerçekte olması gerektiği gibi bükülür, ardından "çok uzun" kenarlar mutlak hassasiyet için kırpılır. Daha sonra, zaten bükülmüş ürün, uzunluğu Radbend'de daha önce gerçekleştirilen uyum dikkate alınarak hesaplanan, temelinde bir boşluğun oluşturulduğu Radan3D modülüne gönderilir. Böylece ürünün üretimi sırasında gerekli tüm parametreler gözlemlenecek ve işleme ilk yaklaşımdan itibaren doğru bir şekilde gerçekleştirilecektir.

Radbend, eksiksiz bir işleme simülasyonu ve bükme sırası oluşturup grafiksel olarak göstererek bir parçanın üretilebilirliğini önceden belirlemenize olanak tanır ve aracı seçmenize ve durdurucuları yerleştirmenize yardımcı olur. Bu modül ile takım, iş parçası ve makine parçaları arasındaki çarpışmaları önlemek için üretimde sıklıkla ortaya çıkan sorunlardan kaçınabilirsiniz.